Table of contents

3D打印是一项神奇的技术,在许多行业都有巨大的意义,主要是由于它能够打印出坚固的材料、非正统的形状。 有些技术甚至还不能毫无问题地生产出一些3D打印可以生产的形状。

See_also: 三维打印的螺纹、螺钉和螺栓--它们真的能工作吗? 如何使用?因此,这就提出了一个问题:哪些材料不能被3D打印?

木头、布、纸和石头等材料不能被3D打印,因为它们在被熔化和通过喷嘴挤出之前就会燃烧。

本文将通过回答一些关于3D打印的能力和限制的常见问题,在可以和不可以打印的材料以及形状方面。

哪些材料不能进行3D打印?

这里的主要答案是,你不能用不能融化的材料进行打印,变成可以挤出的半液体状态。 如果你看看FDM 3D打印机是如何工作的,它们从线轴上融化热塑性材料,公差严格到±0.05或更低。

在高温下燃烧而非熔化的材料很难通过喷嘴挤出。

只要你能满足半液体状态和公差,你就应该能够3D打印该材料。 许多材料不满足这些特性。

另一方面,我们也可以在一个称为选择性激光烧结(SLS)的过程中使用金属粉末,该过程使用激光烧结粉末材料并结合在一起以创建一个固体模型。

不能进行3D打印的材料有:

- 真正的木材,尽管我们可以创建PLA和木纹的混合体

- 布料/织物

- 纸张

- 岩石--尽管你可以熔化火山物质,如荒岩或流纹岩

实际上,我想不出有多少材料是不能3D打印的,你真的可以让大多数材料以某种方式发挥作用!"!

向这个问题的另一面看,可能会更容易一些,以获得更多关于3D打印领域内的材料知识。

哪些材料可以进行3D打印?

好了,你知道哪些材料不能被3D打印,但那些可以被3D打印的材料呢?

- PLA

- ABS

- 金属(钛合金、不锈钢、钴铬合金、镍合金等)

- 聚碳酸酯(非常坚固的长丝)

- 食品

- 混凝土(3D打印房屋)

- TPU (柔性材料)

- 石墨

- 生物材料(活细胞)

- 丙烯酸

- 电子产品(线路板)

- PETG

- 陶瓷

- 黄金(可能的,但这种方法将是相当低效的)

- 银色

- 尼龙

- 玻璃

- 窥视

- 碳纤维

- 木质填充聚乳酸(可以有大约30%的木质颗粒,70%的聚乳酸)。

- 填充铜的PLA("80%的铜含量")。

- HIPS和更多

你会惊讶于3D打印在最近几年的发展,各种大学和工程师都在创造新的方法来3D打印不同类型的物体。

甚至电子产品也可以3D打印,这是大多数人从未想过的可能。

是的,也有实际的生物3D打印机,人们用它来打印活体细胞。 它们的价格可以从10000-200000美元不等,基本上使用细胞和生物相容性材料的增材制造来分层,可以模仿自然生命系统的活体结构。

像金和银这样的东西可以在3D打印的帮助下制成3D物体,但实际上不是3D打印。 它是通过打印蜡型、铸造、熔化金或银,然后将这些熔化的金或银倒入铸件的过程制成的。

下面是一段很酷的视频,展示了如何制作银色老虎戒指,从设计到最后的戒指。

See_also: Creality Ender 3 Max评论--是否值得购买?这个过程确实很专业,需要适当的工具和设备来使其发挥作用,但最重要的是模型的细节,以及它是如何在3D打印的重要帮助下创建的。

3D打印的定制化是该技术最好的部分,能够轻松地对自己的物品进行个性化定制。

哪些形状不能被3D打印出来?

实际上,你很难找到哪些形状不能被3D打印,因为有许多3D打印技术可以克服限制。

我想,通过查看Thingiverse上的数学标签,你会发现几个惊人的复杂形状和模型。

由SteedMaker在Thingiverse上创建的 "拼图结 "怎么样。

或者Trefoil Knot,由Thingiverse上的shockwave3d创造。

FDM难以打印的形状,通常可以用SLA打印(用激光束固化树脂)完成,反之亦然。

普通的3D打印机在打印时可能会出现问题:

- 与床面很少接触的形状,如球体

- 具有非常精细的、像羽毛一样的边缘的模型

- 具有大悬臂的3D打印件或在半空中打印

- 非常大的物体

- 具有薄壁的形状

这些麻烦很多都可以用各种辅助打印方法来克服,比如用支撑结构来做悬空,改变方向使薄的部分不是打印的基础,用筏子和帽檐作为坚实的基础,甚至把模型分成几块。

形状与床的接触很少

那些底座小、与床面接触少的形状不能像其他形状的3D打印那样直接进行3D打印。 原因很简单,即使在打印完成之前,物体也会从床上弹出。

这就是为什么你不能轻易地创建一个球体对象,因为与表面的接触太少,而体量太大,在这个过程中会自己移除。

然而,你可以通过使用筏子来进行这样的打印。 筏子是一个网状的长丝,放在构建平台上,模型的第一层就在上面打印。

细致的、像羽毛一样的边缘

由于方向、XYZ精度和一般的挤压方法,3D打印非常薄的特征,如羽毛或刀刃,几乎不可能用3D打印。

这只能在几微米的极其精确的机器上完成,即使如此,它也无法真正得到你可能想要的那么薄的边缘。 该技术首先必须提高其分辨率,通过你想要打印的理想的薄度。

大面积悬空的印刷品或在半空中的印刷品

有大的悬空部分的物体在打印时很有挑战性,有时甚至不可能。

这个问题很简单:如果正在打印的形状离前一层挂得太远,而它们的尺寸又很大,那么在该层能够正确成形之前,它们就会断掉。

大多数人认为你不能在什么都没有的情况下打印,因为需要有某种基础,但是当你真正拨动你的3D打印机和设置时,一种叫做桥接的现象在这里真的可以派上用场。

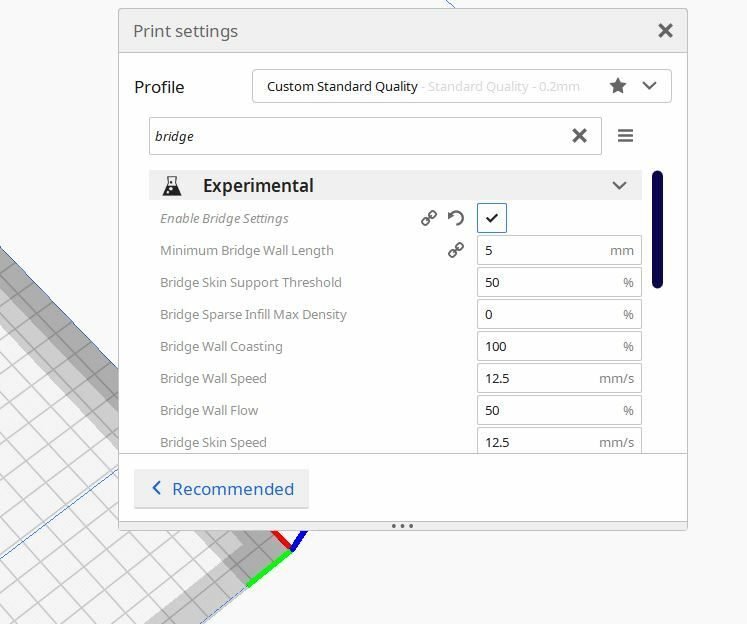

Cura有一些帮助,可以通过 "启用桥梁设置 "选项改善我们的悬空。

通过正确的设置,再加上Petsfang Duct,桥接可以得到显著改善,你可以在下面的视频中看到。

他设法相对成功地3D打印了一个300毫米长的悬空。这非常令人印象深刻!他将打印速度改为100毫米/秒,填充物为70毫米/秒,但只是因为打印需要很长的时间,所以甚至更好的结果是非常可能的。

幸运的是,我们还可以在这些大的悬垂物下面生产支撑塔,把它们撑起来,让它们保持形状。

非常大的3D打印作品

大多数FDM 3D打印机的范围在100×100×100毫米左右到400×400×400毫米之间,因此找到一台能够一次性打印大型物体的3D打印机是很困难的。

我能找到的最大的FDM 3D打印机是Modix Big-180X,它有1800 x 600 x 600毫米的巨大构建体积,重量为160公斤

这不是一台你可以期望获得的机器,所以在这期间,我们必须坚持使用我们的小型机器。

并非所有的都是坏事,因为我们有能力将模型分成更小的部分,分别打印这些部分,然后用超级胶水或环氧树脂等粘合剂物质将它们组合在一起。