မာတိကာ

လွန်လွန်ကဲကဲ ထုတ်ယူခြင်းသည် 3D ပရင်တာ အသုံးပြုသူများ တွေ့ကြုံခံစားရသည့် ပြဿနာဖြစ်ပြီး ၎င်းသည် ပုံနှိပ်ခြင်း မစုံလင်မှုနှင့် ပုံနှိပ်အရည်အသွေး ညံ့ဖျင်းမှုကို ဖြစ်စေသည်။ အလွန်အကျွံ ထုတ်ယူခြင်းကို ကိုယ်တိုင်ကြုံတွေ့ခဲ့ရပြီး ၎င်းကို ပြုပြင်ရန် နည်းလမ်းကောင်းအချို့ကို ရှာဖွေတွေ့ရှိခဲ့သည်။

လူအများစုသည် ၎င်းတို့၏ နော်ဇယ်အပူချိန်ကို လျှော့ချခြင်းဖြင့် ၎င်းသည် အရည်ကျိုထားသော အမျှင်များကို ပျစ်စေသည် သို့မဟုတ် အရည်ယိုစေသောကြောင့် အလွန်အကျွံ ထုတ်ယူခြင်းကို ဖြေရှင်းသည်။ သင်၏ extrusion multiplier ကို လျှော့ချခြင်း သို့မဟုတ် သင်၏ ခွဲခြမ်းစိပ်စက်ရှိ စီးဆင်းမှုနှုန်းကို လျှော့ချခြင်းသည်လည်း ကောင်းမွန်စွာ လုပ်ဆောင်ပါသည်။ သင်၏ ခွဲခြမ်းစိပ်စက်သည် မှန်ကန်သော အမျှင်အချင်း ထည့်သွင်းမှု ရှိမရှိကို နှစ်ချက်စစ်ဆေးပါ။

ကျော်ဖြတ်ခြင်းပြဿနာကို ဖြေရှင်းရန် အချို့သော အမြန်ပြင်ဆင်မှုများအပြင် ပိုမိုအသေးစိတ်သော ဖြေရှင်းနည်းအချို့ပါရှိသောကြောင့် ပြုလုပ်နည်းကို လေ့လာရန် စောင့်မျှော်ကြည့်ရှုပါ။ ပေါင်းထုတ်ခြင်းအား ပြုပြင်ပါ။

သင့် 3D ပရင့်များတွင် အဘယ်ကြောင့် လွန်လွန်ကဲကဲ ထုတ်ယူခြင်းရှိသနည်း။

ပရင်တာသည် ထုတ်ယူခြင်းဖြစ်မည်ဟူသော အသုံးအနှုန်းမှ ကျွန်ုပ်တို့ ပြောပြနိုင်သည်၊ ပစ္စည်း များလွန်းသဖြင့် သင်၏ ပုံနှိပ်အရည်အသွေးကို ထိခိုက်စေနိုင်သည်။ ထုထည်မမှန်ကန်မှုနှင့် မြင့်မားသော စီးဆင်းမှုနှုန်းများကဲ့သို့ အလွန်အကျွံထုတ်ယူခြင်းအတွက် အကြောင်းရင်းများစွာရှိသည်။

ပရင်တာအတွင်း ထုတ်ယူမှုလွန်ကဲခြင်းနှင့် ပုံနှိပ်ခြင်းလုပ်ငန်းစဉ်တွင် ပြဿနာဖြစ်စေသည့် အချို့သောအချက်များ၏အသေးစိတ်အချက်အလက်များကို လေ့လာကြည့်ကြပါစို့။

- ပရင့်အပူချိန် မြင့်မားလွန်း

- Extruder အဆင့်များကို ချိန်ညှိမသတ်မှတ်ပါ

- အချင်းမမှန်ကန်သော Filament အချင်း

- Z-Axis ရှိ စက်ပိုင်းဆိုင်ရာ ပြဿနာ

ပရင်တာ၏ စီးဆင်းမှုနှုန်း မြင့်မားနေပါက၊မြင့်မားသောအပူချိန်နှင့်အတူ၊ သင့်ပရောဂျက်တစ်ခုလုံးသည် တောင်ဘက်သို့သွားကာ ရှုပ်ထွေးလွန်းသော အရည်အသွေးနိမ့် 3D ပရင့်ထုတ်ခြင်းမှလွဲ၍ ကျန်အရာအားလုံးသည် အလွန်အကျွံထုတ်ယူခြင်းကြောင့်ဖြစ်သည်။

ယခုအခါတွင် အဓိကအချက်မှာ ဤပြဿနာများကို မည်သို့ဖြေရှင်းရမည်နည်း။ . သင့်တွင် ပထမအလွှာ၊ ထောင့်၊ တစ်ဖက်၊ သို့မဟုတ် အပေါ်ဆုံးအလွှာတွင် extrusion over extrusion ကြုံတွေ့နေရသော Ender 3 ရှိပါက သင်ဖြေရှင်းနိုင်ပါသည်။

3D Print များတွင် Over-Extrusion ကို ပြုပြင်နည်း

၁။ ပုံနှိပ်ခြင်းအပူချိန်ကို လုံလောက်သောပမာဏသို့ လျှော့ချပါ

တစ်ခါတစ်ရံတွင် သင်၏ပုံနှိပ်ခြင်းအပူချိန်ကို လျှော့ချခြင်း၏ ရိုးရှင်းသောပြင်ဆင်မှုသည် အလွန်အကျွံထုတ်ခြင်းကို ပြုပြင်ရန်အတွက် အကျိုးကျေးဇူးတစ်ခုဖြစ်သည်။ ဤပြဿနာကိုဖြေရှင်းရန် ရှုပ်ထွေးသောဖြေရှင်းချက်အချို့ကို သင်အမြဲတမ်းဝင်နေရန်မလိုအပ်ပါ။

သင့်ပုံနှိပ်ခြင်းအပူချိန်မြင့်မားလေ၊ သင့်အမျှင်ဓာတ်များ အရည်ပျော်လေလေ၊ ၎င်းသည် ပိုမိုစီးဆင်းနိုင်စွမ်းရှိသည်။ နော်ဇယ်ထဲမှ လွတ်လွတ်လပ်လပ် ထွက်လာသည်။

အမျှင်များ လွတ်လွတ်လပ်လပ် စီးဆင်းလာသည်နှင့်အမျှ ထိန်းချုပ်ရန် ခက်ခဲလာကာ သင်၏ အလွှာများ မညီမညာ ဖြစ်သွားနိုင်သည် ။

- အပူချိန်ကို ထိန်းချုပ်ခြင်းဖြင့် သင်၏ ခွဲခြမ်းစိတ်ဖြာမှု ဆက်တင်များတွင် သို့မဟုတ် သင်၏ 3D ပရင်တာပေါ်တွင် တိုက်ရိုက် လျှော့ချပါ။

- ၎င်းသည် အလွန်နိမ့်သွားပါက၊ ၎င်းသည် အခြားပြဿနာတစ်ခုဖြစ်သည့် extrusion အောက်တွင် ကြုံတွေ့ရနိုင်သောကြောင့် အပူချိန်ကို ဖြည်းဖြည်းချင်း ချိန်ညှိပါ။

- သင်သွားသင့်သည် 5°C

- မျှင်တစ်ခုစီတွင် မတူညီသောစံပြအပူချိန်အဆင့်ရှိ၍ အပူချိန်ကို လျှော့ချခြင်းဖြင့်၊ သင်သည် အစမ်းသုံး၍ အမှားလုပ်နေကြောင်း သေချာပါစေ။

၂။ ချိန်ညှိပါ။သင်၏ Extruder အဆင့်များ

သင်၏ 3D ပရင့်များတွင် ပေါင်းထုတ်ခြင်းအား ပြုပြင်ရန် အဓိကနည်းလမ်းတစ်ခုမှာ သင်၏ extruder အဆင့်များ သို့မဟုတ် e-steps များကို ချိန်ညှိရန်ဖြစ်သည်။ သင်၏ e-steps များသည် သင်၏ 3D ပရင်တာအား သင့် extruder ကို မည်မျှရွေ့ရမည်ကို ပြောပြသည် ၊ ရွေ့လျားသော အမျှင်ပမာဏကို ဖြစ်ပေါ်စေသည် ။

ကြည့်ပါ။: Perfect Top & 3D ပရင့်ထုတ်ခြင်းတွင် အောက်ခြေအလွှာများသင့် 3D ပရင်တာမှ အမျှင်များ 100mm ကို ဖယ်ထုတ်ရန် ပြောသောအခါ၊ ၎င်းသည် အမျှင်များ 110mm ထွက်လာပါက၊ အဲဒီအစား၊ အဲဒါက over extrusion ကို ဦးတည်သွားလိမ့်မယ်။ လူတော်တော်များများက extruder အဆင့်တွေကို ချိန်ညှိခြင်းအကြောင်း မသိကြဘူး၊ ဒါကြောင့် အရင်က တစ်ခါမှ မလုပ်ဖူးဘူးဆိုရင် အဲဒါက မင်းရဲ့ 3D ပရင်တာတွေအားလုံးမှာ လုပ်သင့်တဲ့ အရာတစ်ခုပါ။

မင်းရဲ့ extruder ကို ပြောင်းဖူးရင် မင်းသေချာပေါက် ဖြစ်လိမ့်မယ်။ 3D ပရင့်ထုတ်ခြင်းမစတင်မီ သင်၏ e-steps များကို ချိန်ညှိပေးစေလိုပါသည်။

သင်၏ e-steps များကို ချိန်ညှိရန် အောက်ဖော်ပြပါ ဗီဒီယိုကို လိုက်နာရန် အကြံပြုလိုပါသည်။

ဤအရာကို သင်လုပ်ဆောင်ပြီးသည်နှင့်၊ သင်၏ ထုတ်ယူမှုဆိုင်ရာ ပြဿနာများ ကျော်လွန်သင့်သည် အဓိကအကြောင်းအရင်းဖြစ်ခဲ့လျှင် ပြုပြင်နိုင်ခြေများပါသည်။

၃။ Slicer Software ရှိ Filament ၏ အချင်းကို ချိန်ညှိပါ

၎င်းသည် လွဲမှားသော စီရင်ဆုံးဖြတ်ခြင်း၏ နောက်ပြဿနာတစ်ခုဖြစ်ပါသည်၊ ဆိုလိုသည်မှာ သင်၏ ခွဲစက်သည် အမျှင်အချင်း မှားယွင်းနေပါက၊ ၎င်းသည် တူညီသော နှုန်းထားဖြင့် ပစ္စည်းကို ပိုမိုထုတ်ထုတ်လိမ့်မည်၊ extrusion ပြဿနာ။

၎င်းသည် သင့်အတွက် ပစ္စည်းများ ပိုမိုဆုံးရှုံးစေမည်ဖြစ်ပြီး အလွှာများ၏ မျက်နှာပြင်သည်လည်း တသမတ်တည်းဖြစ်နေပါမည်။

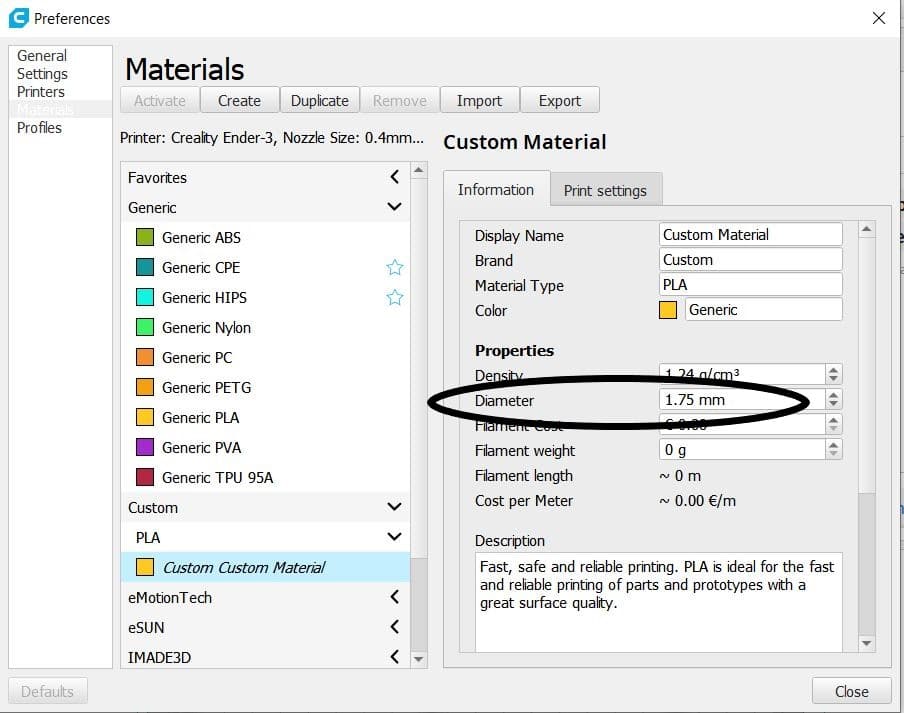

အမျှင်ခံနိုင်ရည်မှာ သေချာပေါက် ပိုမိုကောင်းမွန်လာသောကြောင့် ၎င်းသည် သာမန်ပြဿနာမဟုတ်ပါ။ အချိန်၊ ဒါပေမယ့် ဖြစ်နိုင်သေးတယ်။ Cura တွင်၊ သင်သည် အမှန်တကယ် ချည်မျှင်ကို ကိုယ်တိုင်ပြောင်းလဲနိုင်သည်။သင့်ချည်မျှင်ရှိ အချင်းအနိမ့် သို့မဟုတ် ပိုမြင့်သော တိုင်းတာမှုကို ထင်ဟပ်စေရန် အချင်း။

- နေရာအမျိုးမျိုးမှ ချည်မျှင်၏အကျယ်ကို တိုင်းတာရန် ကလစ်ပါကို အသုံးပြု၍ရနိုင်သည်

- အချင်း ကွာခြားမှုများရှိမရှိ စစ်ဆေးပါ။ ကောင်းသောခံနိုင်ရည် (0.05 မီလီမီတာအတွင်း)

- တိုင်းတာမှုများအားလုံးကိုရယူပြီးနောက် အမျှင်တန်း၏မှန်ကန်သောအချင်းကိုရရှိရန် ပျမ်းမျှအားထုတ်ယူနိုင်သည်

- ပျမ်းမျှနံပါတ်ကိုရသောအခါတွင် ၎င်းကိုထည့်နိုင်သည်။ အပိုင်းလိုက်ဆော့ဖ်ဝဲထဲသို့

ဤဖန်သားပြင်သို့ရောက်ရှိရန် ဖြတ်လမ်းလင့်ခ် Ctrl + K သို့မဟုတ် ဆက်တင်များ > Extruder 1 > ပစ္စည်း > ပစ္စည်းများကို စီမံခန့်ခွဲပါ။ ဤဆက်တင်ကို ပြောင်းလဲနိုင်စေရန် 'စိတ်ကြိုက်ပစ္စည်း' ကို ဖန်တီးရပါမည်။

ရိုးသားစွာပြောရလျှင် သင်သည် အရည်အသွေးမြင့် လိပ်အသစ်ကို အသုံးပြုခြင်းက ပိုကောင်းသည် အောင်မြင်သော မော်ဒယ်များကို ရိုက်နှိပ်ခြင်းထက် ချည်မျှင်များ။

၄။ သင်၏ Gantry ရှိ Rollers များကို ဖြေလျှော့ပါ

၎င်းသည် သင်၏ 3D ပရင့်၏အောက်ခြေအလွှာများတွင် အများအားဖြင့် အလွန်အကျွံထုတ်ယူခြင်းကို ဖြစ်စေနိုင်သော လူသိနည်းသော ဖြေရှင်းနည်းတစ်ခုဖြစ်သည်။ သင့် 3D ပရင်တာပေါ်ရှိ ရိုလာတပ်ဆင်မှုသည် တင်းကျပ်လွန်းသောအခါ၊ ၎င်းကို လှိမ့်ရန်အတွက် လုံလောက်သောဖိအားများတည်ဆောက်ထားသည့်အခါတွင်သာ ရွေ့လျားမှုရှိပါသည်။

အောက်ပါဗီဒီယိုသည် 4:40 တွင်စတင်ပြီး roller တပ်ဆင်မှုအပေါ်တွင် တင်းကျပ်မှုကိုပြသသည် CR-10။

Gantry ၏ညာဘက်ခြမ်းရှိ ဤ Roller ကို တင်းတင်းကြပ်ကြပ် တင်းကျပ်လွန်းပါက သင်သည် eccentric nut ကို ဖြည်လိုသောကြောင့်၊ ၎င်းနောက်တွင် လျော့မသွားဘဲ အနည်းငယ်ဖြင့် လှိမ့်နေပါသည်။ ခိုင်မာသောဖိအား။

သင့်အောက်ခြေGantry Roller သည် ခဲဝက်အူ၏ ဆန့်ကျင်ဘက်ခြမ်းရှိ ရထားလမ်းနှင့် တင်းကြပ်လွန်းပါက အလွှာများသည် Z တွင် ချည်နှောင်နိုင်သည်။ Z ဝင်ရိုးသည် ဘီးပေါ်ရှိ တင်းမာမှုကို ဖြေလျှော့ရန် လုံလောက်သော မြင့်မားသည့်တိုင်အောင် ငြိတွယ်နေပါသည်။

ကြည့်ပါ။: Ender 3 Motherboard ကို အဆင့်မြှင့်နည်း – Access & ဖယ်ရှားပါ။ပထမအလွှာရှိ Extrusion ကို ပြုပြင်နည်း

ပထမအလွှာတွင် extrusion ကျော်လွန်၍ ဖြေရှင်းရန်၊ သင်၏ extruder ကို ချိန်ညှိခြင်း ခြေလှမ်းတွေက အရေးကြီးပါတယ်။ သင့်ပရိသတ်များသည် ပထမအလွှာအနည်းငယ်ဖြင့် မလည်ပတ်သောကြောင့် သင့်အိပ်ရာအပူချိန်ကိုလည်း လျှော့ချပေးပါ၊ ထို့ကြောင့် ၎င်းသည် အလွှာများကို ပူလွန်ပြီး extrude ပိုဖြစ်စေနိုင်သည်။ သင်၏အိပ်ရာကို မှန်ကန်စွာ အဆင့်သတ်မှတ်ပါ သေချာစေရန် သင်၏ နော်ဇယ်သည် ပုံနှိပ်ကုတင်နှင့် အလွန်နီးကပ် သို့မဟုတ် မဝေးစေရန် သေချာပါစေ။