உள்ளடக்க அட்டவணை

உங்கள் ஓட்ட விகிதம் மற்றும் எக்ஸ்ட்ரூடர் மின்-படிகளை எவ்வாறு அளவீடு செய்வது என்பதைக் கற்றுக்கொள்வது ஒவ்வொரு 3D பிரிண்டர் பயனரும் தெரிந்து கொள்ள வேண்டிய ஒன்று. சிறந்த தரத்தைப் பெறுவதற்கு இது மிகவும் அவசியம், எனவே மற்ற பயனர்களுக்குக் கற்பிப்பதற்காக அதைப் பற்றி ஒரு கட்டுரை எழுத முடிவு செய்தேன்.

உங்கள் ஓட்ட விகிதத்தை அளவீடு செய்ய & மின்-படிகள், நீங்கள் சில படிகளை கடக்க வேண்டும். முதலில், நீங்கள் தற்போதைய மதிப்புகளுடன் ஒரு அளவுத்திருத்த மாதிரியை வெளியேற்ற வேண்டும் அல்லது அச்சிட வேண்டும் மற்றும் அச்சை அளவிட வேண்டும்.

அளவுத்திருத்த அச்சிலிருந்து பெறப்பட்ட மதிப்புகளைப் பயன்படுத்தி, நீங்கள் கணக்கிட்டு புதியதை அமைக்க வேண்டும். உகந்த மதிப்பு.

இதை எப்படிச் செய்வது என்பதற்கான எளிய பதில் இதுவாகும், ஆனால் அதை எவ்வாறு சரியாகப் பெறுவது என்பது பற்றிய கூடுதல் விவரங்களைப் பெற இந்தக் கட்டுரையைத் தொடர்ந்து படியுங்கள்.

இது அவசியம் உங்கள் ஓட்ட விகிதத்தை அளவீடு செய்வதற்கு முன் முதலில் உங்கள் மின்-படிகளை அளவீடு செய்ய, இதை எப்படி செய்யலாம் என்பதை விரிவாகப் பார்ப்போம்.

ஆனால் முதலில், இந்த அமைப்புகளைச் சரியாகப் பெறுவது ஏன் மிகவும் முக்கியமானது என்பதைப் பார்ப்போம்.

இ-படிகள் மற்றும் ஓட்ட விகிதம் என்றால் என்ன?

ஓட்டம் வீதம் மற்றும் மிமீக்கு மின்-படிகள் ஆகியவை வெவ்வேறு அளவுருக்கள், ஆனால் இறுதி 3D பிரிண்ட் எவ்வாறு வெளிவருகிறது என்பதில் அவை கணிசமான பங்கு வகிக்கின்றன.

அவற்றை நன்றாகப் பார்ப்போம்.

E-Steps என்பது Extruder Steps என்பதன் சுருக்கம். இது ஒரு 3D பிரிண்டர் ஃபார்ம்வேர் அமைப்பாகும், இது எக்ஸ்ட்ரூடரின் ஸ்டெப்பர் மோட்டார் 1 மிமீ இழைகளை வெளியேற்ற எடுக்கும் படிகளின் எண்ணிக்கையைக் கட்டுப்படுத்துகிறது. இ-படி அமைப்பானது, படிகளின் எண்ணிக்கையைக் கணக்கிடுவதன் மூலம் சரியான அளவு இழை ஹோட்டெண்டிற்குள் செல்வதை உறுதி செய்கிறதுஸ்டெப்பர் மோட்டார் 1 மிமீ ஃபிலமென்ட் எடுக்கிறது.

இ-படிகளுக்கான மதிப்பு வழக்கமாக தொழிற்சாலையில் இருந்து ஃபார்ம்வேரில் முன்னமைக்கப்பட்டிருக்கும். இருப்பினும், 3D அச்சுப்பொறியை இயக்கும் போது, E-படிகளின் துல்லியத்தை தூக்கி எறிய பல விஷயங்கள் நடக்கலாம்.

இவ்வாறு, எக்ஸ்ட்ரூடர் மோட்டார் எடுக்கும் படிகளின் எண்ணிக்கை மற்றும் இழையின் அளவு ஆகியவற்றை உறுதிப்படுத்த அளவுத்திருத்தம் தேவைப்படுகிறது. வெளியேற்றப்படுவது சரியான இணக்கத்துடன் உள்ளது.

ஓட்டம் விகிதம் என்றால் என்ன?

வெளியேற்றம் பெருக்கி என்றும் அறியப்படும் ஓட்ட விகிதம், பிளாஸ்டிக் ஒரு 3D அளவை தீர்மானிக்கும் ஒரு ஸ்லைசர் அமைப்பாகும். பிரிண்டர் வெளியேற்றும். இந்த அமைப்புகளைப் பயன்படுத்தி, ஹோட்டென்ட் மூலம் அச்சிடுவதற்குப் போதுமான இழைகளை அனுப்ப, எக்ஸ்ட்ரூடர் மோட்டார்களை எவ்வளவு வேகமாக இயக்குவது என்பதை 3D பிரிண்டர் கணக்கிடுகிறது.

ஓட்ட விகிதத்திற்கான இயல்புநிலை மதிப்பு பொதுவாக 100% ஆகும். இருப்பினும், இழைகள் மற்றும் ஹாட்டென்ட்களுக்கு இடையே உள்ள மாறுபாடுகள் காரணமாக, இந்த மதிப்பு பொதுவாக அச்சிடுவதற்கு உகந்ததாக இல்லை.

எனவே, நீங்கள் ஓட்ட விகிதத்தை அளவீடு செய்து, இதை ஈடுசெய்ய 92% அல்லது 109% போன்ற மதிப்புகளுக்கு அமைக்க வேண்டும்.

மோசமாக அளவீடு செய்யப்பட்ட மின்-படிகள் மற்றும் ஓட்ட விகிதங்களின் விளைவுகள் என்ன?

இந்த மதிப்புகள் மோசமாக அளவீடு செய்யப்படும்போது, அச்சிடும்போது பல சிக்கல்களை ஏற்படுத்தலாம். இந்தச் சிக்கல்கள் அச்சுப்பொறியில் போதிய பொருள் அல்லது அதிகப் பொருளை ஹாட்டெண்டிற்கு அனுப்பவில்லை.

இந்தச் சிக்கல்களில் பின்வருவன அடங்கும்:

- அண்டர்-எக்ஸ்ட்ரூஷன்

- ஓவர்-எக்ஸ்ட்ரூஷன்

- மோசமான முதல் அடுக்கு ஒட்டுதல்

- அடைக்கப்பட்ட முனைகள்

- சரம்,கசிவு, முதலியன.

இந்த அமைப்புகளை சரியாக அளவீடு செய்வது இந்தச் சிக்கல்கள் அனைத்திலிருந்தும் விடுபட உதவுகிறது. மேலும் பரிமாணத் துல்லியமான பிரிண்ட்டுகளிலும் இது விளைகிறது.

இந்த அமைப்புகளை அளவீடு செய்ய, நீங்கள் சரியான மதிப்புகளைக் கண்டறிந்து அமைப்புகளை மீட்டமைக்க வேண்டும். முதலில், மின்-படிகள் மற்றும் ஓட்ட விகித அமைப்புகளை எவ்வாறு சரியாக அளவீடு செய்வது என்பதைப் பார்ப்போம்.

மேலும் பார்க்கவும்: 3D பிரிண்டர் தெர்மிஸ்டர் வழிகாட்டி - மாற்றுகள், சிக்கல்கள் & ஆம்ப்; மேலும்எக்ஸ்ட்ரூடர் மின்-படிகளை மிமீக்கு எவ்வாறு அளவீடு செய்வது?

நீங்கள் செய்ய வேண்டியது முக்கியமானது ஓட்ட விகிதத்தை அளவீடு செய்வதற்கு முன், எக்ஸ்ட்ரூடரை அளவீடு செய்யவும். ஏனெனில், மோசமாக அளவீடு செய்யப்பட்ட எக்ஸ்ட்ரூடர் மின்-படிகள் தவறான ஓட்ட விகித அளவுத்திருத்தத்திற்கு வழிவகுக்கும்.

எனவே, முதலில் மின்-படிகளை எவ்வாறு அளவீடு செய்வது என்பதைப் பார்ப்போம்.

பின்வருபவை உங்களுக்குத் தேவைப்படும்:

- மீட்டர் விதி/டேப் விதி

- ஒரு ஷார்பி அல்லது ஏதேனும் நிரந்தர மார்க்கர்

- நெகிழ்வில்லாத 3டி பிரிண்டிங் இழை

- ஒரு கணினி இயந்திர கட்டுப்பாட்டு ஸ்லைசர் மென்பொருள் (OctoPrint, Pronterface, Simplify3D) நிறுவப்பட்டது

- Marlin firmware உடன் 3D பிரிண்டர்

Ender போன்ற சில பிரிண்டர்களின் கட்டுப்பாட்டு இடைமுகத்தைப் பயன்படுத்தி E-படிகளை அளவீடு செய்யலாம் 3, எண்டர் 3 வி2, எண்டர் 5 மற்றும் பல.

இருப்பினும், ஜி-கோடை மற்றவர்களுக்கு அச்சுப்பொறிக்கு அனுப்ப, இணைக்கப்பட்ட ஸ்லைசர் மென்பொருளைப் பயன்படுத்த வேண்டும்.

எக்ஸ்ட்ரூடர் மின்-படிகளை எப்படி அளவீடு செய்வது

படி 1: பிரிண்டரின் ஹாட்எண்டில் எஞ்சியிருக்கும் இழைகளை ரன் அவுட் செய்யவும்.

படி 2: முந்தையதை மீட்டெடுக்கவும். 3D இலிருந்து மின்-படி அமைப்புகள்அச்சுப்பொறி

- Ender 3 இன் கட்டுப்பாட்டு இடைமுகத்தைப் பயன்படுத்தி, ” Control > இயக்கம் > மின்-படிகள்/மிமீ” . அங்குள்ள மதிப்பு “ E-steps/mm .”

- கட்டுப்பாட்டு இடைமுகத்தைப் பயன்படுத்தி மதிப்பை அணுக முடியாவிட்டால், கவலைப்பட வேண்டாம். அச்சுப்பொறியுடன் இணைக்கப்பட்டுள்ள ஸ்லைசர் மென்பொருளைப் பயன்படுத்தி, அச்சுப்பொறிக்கு M503 கட்டளையை அனுப்பவும்.

- கமாண்ட் ஒரு தொகுதி உரையை வழங்கும். “ echo: M92” என்று தொடங்கும் வரியைக் கண்டறியவும்.

- வரியின் முடிவில், “ E ” என்று தொடங்கும் மதிப்பு இருக்க வேண்டும். இந்த மதிப்பு படிகள்/மிமீ ஆகும்.

படி 3: “M83” கட்டளையைப் பயன்படுத்தி அச்சுப்பொறியை தொடர்புடைய பயன்முறையில் அமைக்கவும்.

படி 4: சோதனை இழையின் அச்சு வெப்பநிலைக்கு பிரிண்டரை முன்கூட்டியே சூடாக்கவும்.

படி 5: சோதனை இழையை பிரிண்டரில் ஏற்றவும்.

படி 6: மீட்டர் விதியைப் பயன்படுத்தி, ஃபிலமென்ட் எக்ஸ்ட்ரூடருக்குள் நுழையும் இடத்திலிருந்து 110 மிமீ பகுதியை அளவிடவும். ஷார்பியைப் பயன்படுத்தி புள்ளியைக் குறிக்கவும்.

படி 7: இப்போது, பிரிண்டர் மூலம் 100மிமீ இழையை வெளியேற்றவும்.

- மார்லின் ஃபார்ம்வேரில் இதைச் செய்ய, கிளிக் செய்யவும். இல் “தயாரியுங்கள் > Extruder > 10 மிமீ நகர்த்தவும்”.

- பாப்-அப் மெனுவில், கண்ட்ரோல் குமிழியைப் பயன்படுத்தி மதிப்பை 100 ஆக அமைக்கவும்.

- ஜி-கோடை பிரிண்டருக்கு அனுப்புவதன் மூலமும் இதைச் செய்யலாம். கணினி.

- ஸ்லைசர் மென்பொருளில் எக்ஸ்ட்ரூட் கருவி இருந்தால், அங்கு 100ஐ டைப் செய்யலாம். இல்லையெனில், ஜி-கோட் கட்டளையை “G1 E100 F100” க்கு அனுப்பவும்அச்சுப்பொறி.

அச்சுப்பொறியானது 100மிமீ என வரையறுத்ததை ஹாட்டென்ட் மூலம் வெளியேற்றி முடித்த பிறகு, இழையை மீண்டும் அளவிட வேண்டிய நேரம் வந்துவிட்டது.

படி 9: இழையை அளவிடவும். எக்ஸ்ட்ரூடரின் நுழைவாயிலிலிருந்து முன்பு குறிக்கப்பட்ட 110மீ புள்ளி வரை.

- அளவீடு 10மிமீ துல்லியமாக இருந்தால் (110-100), அச்சுப்பொறி சரியாக அளவீடு செய்யப்படும்.

- அளவீடு என்றால் 10மிமீக்கு மேல் அல்லது குறைவாக உள்ளது, பிறகு பிரிண்டர் முறையே கீழ்-வெளியேற்றம் அல்லது மிகை-வெளியேற்றம் ஆகும்.

- அண்டர்-எக்ஸ்ட்ரூஷனைத் தீர்க்க, மின்-படிகளை அதிகரிக்க வேண்டும், அதே சமயம் அதிகப்படியான வெளியேற்றத்தைத் தீர்க்க, நாங்கள் மின்-படிகளைக் குறைக்க வேண்டும்.

படிகள்/மிமீக்கான புதிய மதிப்பை எப்படிப் பெறுவது என்று பார்க்கலாம்.

படி 10: கண்டறிக E-படிகளுக்கான புதிய துல்லியமான மதிப்பு.

- வெளியேற்றப்பட்ட உண்மையான நீளத்தைக் கண்டுபிடி வெளியேறிய பின்)

- ஒரு மிமீக்கான புதிய துல்லியமான படிகளைப் பெற இந்த சூத்திரத்தைப் பயன்படுத்தவும்:

துல்லியமான படிகள்/மிமீ = (பழைய படிகள்/மிமீ × 100) உண்மையான நீளம் வெளியேற்றப்பட்டது

- வயோலா, உங்கள் பிரிண்டருக்கான துல்லியமான படிகள்/மிமீ மதிப்பு உள்ளது.

படி 11 : துல்லியமான மதிப்பை அச்சுப்பொறியின் புதிய இ-படிகளாக அமைக்கவும்.

- அச்சுப்பொறியின் கட்டுப்பாட்டு இடைமுகத்தைப் பயன்படுத்தி “ கட்டுப்பாடு > இயக்கம் > மின்-படிகள்/மிமீ” . “E-steps/mm” என்பதைக் கிளிக் செய்து, அங்கு புதிய மதிப்பை உள்ளிடவும்.

- கணினி இடைமுகத்தைப் பயன்படுத்தி, இந்த G-Code கட்டளையை அனுப்பவும் “M92 E[ துல்லியமான E-படிகள்/மிமீ மதிப்பை இங்கே செருகவும் ]”.

படி 12: புதிய மதிப்பை பிரிண்டரின் நினைவகத்தில் சேமிக்கவும்.

- 3D பிரிண்டரின் இடைமுகத்தில், “கட்டுப்பாடு > ஸ்டோர் மெமரி/அமைப்புகள் .” பின்னர், “ஸ்டோர் மெமரி/செட்டிங்ஸ்” என்பதைக் கிளிக் செய்து, புதிய மதிப்பை கணினி நினைவகத்தில் சேமிக்கவும்.

- G-Code ஐப் பயன்படுத்தி, “M500” கட்டளையை அனுப்பவும். அச்சுப்பொறி. இதைப் பயன்படுத்தி, புதிய மதிப்பு அச்சுப்பொறியின் நினைவகத்தில் சேமிக்கப்படுகிறது.

வாழ்த்துக்கள், உங்கள் அச்சுப்பொறியின் மின்-படிகளை வெற்றிகரமாக அளவீடு செய்துவிட்டீர்கள்.

பயன்படுத்தத் தொடங்கும் முன் பிரிண்டரை ஆன் மற்றும் ஆஃப் செய்யவும் அது மீண்டும். மதிப்புகள் சரியாகச் சேமிக்கப்பட்டுள்ளதா என்பதை உறுதிப்படுத்த படி 2 ஐ மீண்டும் செய்யவும். உங்கள் புதிய மின்-படி மதிப்பின் துல்லியத்தைச் சரிபார்க்க நீங்கள் படிகள் 6 - 9 வழியாகவும் செல்லலாம்.

இப்போது நீங்கள் மின்-படிகளை அளவீடு செய்துவிட்டீர்கள், இப்போது ஓட்ட விகிதத்தை அளவீடு செய்யலாம். அதை எப்படி செய்வது என்று அடுத்த பகுதியில் பார்க்கலாம்.

குராவில் உங்கள் ஓட்ட விகிதத்தை எப்படி அளவீடு செய்வீர்கள்

நான் முன்பு குறிப்பிட்டது போல், ஓட்ட விகிதம் ஒரு ஸ்லைசர் அமைப்பாகும், எனவே நான் செயல்படுவேன் குராவைப் பயன்படுத்தி அளவுத்திருத்தம். எனவே, கீழே இறங்குவோம்.

பின்வருபவை உங்களுக்குத் தேவைப்படும்:

- ஸ்லைசர் மென்பொருள் (குரா) நிறுவப்பட்ட பிசி.

- ஒரு சோதனை STL கோப்பு

- துல்லியமான அளவீட்டுக்கான டிஜிட்டல் காலிபர்.

படி 1: திங்கிவர்ஸிலிருந்து சோதனைக் கோப்பைப் பதிவிறக்கி அதை குராவில் இறக்குமதி செய்யவும்.

படி 2: கோப்பை ஸ்லைஸ் செய்யவும்.

படி 3: தனிப்பயன் அச்சு அமைப்புகளைத் திறந்து பின்வருவனவற்றைச் செய்யவும்மாற்றங்கள்

- சுவர் வரி எண்ணிக்கையை 1க்கு அமைக்கவும்

- இன்ஃபில் அடர்த்தியை 0%க்கு அமைக்கவும்

- மேல் அடுக்குகளை 0 ஆக அமைக்கவும் கனசதுரத்தை குழியாக மாற்ற

- கோப்பை ஸ்லைஸ் செய்து முன்னோட்டமிடவும்

குறிப்பு: சில அமைப்புகள் காட்டப்படாவிட்டால், கருவிப்பட்டிக்குச் செல்லவும், “விருப்பங்கள் > அமைப்புகள்,” மற்றும் அமைப்புகளின் தெரிவுநிலையில் உள்ள “அனைத்தையும் காட்டு” பெட்டியை சரிபார்க்கவும்.

படி 4: கோப்பை அச்சிடவும்.

படி 5: டிஜிட்டல் காலிபரைப் பயன்படுத்தி, அச்சின் நான்கு பக்கங்களையும் அளவிடவும். அளவீடுகளின் மதிப்புகளைக் குறிப்பிடவும்.

படி 6: நான்கு பக்கங்களிலும் உள்ள மதிப்புகளின் சராசரியைக் கண்டறியவும்.

படி 7: கணக்கிடுக. இந்த சூத்திரத்தைப் பயன்படுத்தி புதிய ஓட்ட விகிதம்:

புதிய ஓட்ட விகிதம் (%) = (0.4 ÷ சராசரி சுவர் அகலம்) × 100

உதாரணமாக, நீங்கள் 0.44ஐ அளந்தால், 0.47, 0.49 மற்றும் 0.46, நீங்கள் அதை 1.86 க்கு சமமாக சேர்க்கலாம். சராசரியைப் பெற 1.86 ஐ 4 ஆல் வகுக்கவும், அது 0.465 ஆகும்.

இப்போது நீங்கள் (0.4 ÷ 0.465) × 100 = 86.02

சராசரி மதிப்பை ஒப்பிடும்போது அதிகமாக உள்ளது அசலுக்கு (0.4 முதல் 0.465 வரை), நீங்கள் அதிகமாக வெளியேற்றியிருக்கலாம். உங்கள் எக்ஸ்ட்ரூடர் ஸ்டெப்கள் எதிர்பார்த்தபடி செயல்படுவதை உறுதிசெய்ய, இங்குதான் நீங்கள் மறுசீரமைக்க விரும்பலாம்.

படி 8: புதிய ஓட்ட விகித மதிப்புடன் ஸ்லைசரின் அமைப்புகளைப் புதுப்பிக்கவும்.

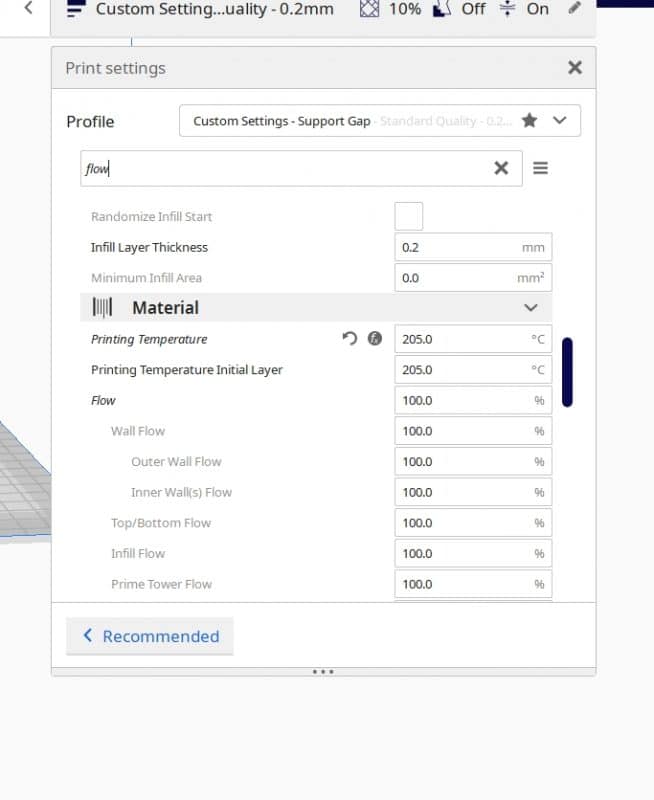

<4ஓட்ட விகிதத்தை எப்படி சரிசெய்வது என்பதை நீங்கள் தெரிந்துகொள்ள விரும்பினால், “ஃப்ளோ” என்று தேடலாம் மற்றும் நீங்கள் பார்க்கவில்லை என்றால் கீழே ஸ்க்ரோல் செய்யலாம். விருப்பம். நீங்கள் வலது கிளிக் செய்து, "இந்த அமைப்பைத் தெரியும்படி வைத்திருங்கள்" என்பதைத் தேர்ந்தெடுக்கலாம், எனவே இது உங்கள் தற்போதைய தெரிவுநிலை அமைப்புகளுடன் காண்பிக்கப்படும்.

படி 9: ஸ்லைஸ் மற்றும் புதிய சுயவிவரத்தைச் சேமிக்கவும்.

சிறப்பான துல்லியத்திற்காக 0.4மிமீ சுவர் அகலத்திற்கு அருகில் மதிப்புகளைப் பெற, படி 4 - படி 9 ஐ மீண்டும் செய்யலாம் அச்சிடும்போது நீங்கள் பயன்படுத்தும் வரி மதிப்புகள் என்பதால், மிகவும் துல்லியமான மதிப்புகளைப் பெற சுவர் வரி 2 அல்லது 3 ஆகக் கணக்கிடப்படும்.

எனவே, உங்களிடம் உள்ளது. சில எளிய படிகளில் உங்கள் மின்-படிகள் மற்றும் ஓட்ட விகிதத்தை நீங்கள் கட்டமைத்து அளவீடு செய்யலாம். ஒவ்வொரு முறையும் நீங்கள் எக்ஸ்ட்ரூடர்களை மாற்றும் ஒவ்வொரு முறையும் உங்கள் மின்-படிகளை அளவீடு செய்ய நினைவில் கொள்ளுங்கள் மற்றும் ஒவ்வொரு முறை இழைகளை மாற்றும் போது உங்கள் ஓட்ட விகிதத்தையும் அளவிடவும்.

இந்த அமைப்புகளை மறுசீரமைப்பதன் மூலம் உங்களின் கீழ்-வெளியேற்றம் மற்றும் அதிக-எக்ஸ்ட்ரூஷன் சிக்கல்கள் தீர்க்கப்படாவிட்டால், நீங்கள் செய்ய விரும்பலாம் பிற சரிசெய்தல் முறைகளைக் கவனியுங்கள்.

நீங்கள் பயன்படுத்தக்கூடிய சிறந்த ஓட்ட விகிதக் கால்குலேட்டர் உள்ளது – பாலிக்னோ ஃப்ளோ ரேட் கால்குலேட்டர் உங்கள் ஹாட்டென்ட் மற்றும் எக்ஸ்ட்ரூடர் கலவையின் வரம்புகளைத் தீர்மானிக்கிறது, இருப்பினும் இது பெரும்பாலான மக்களுக்குத் தேவையானதை விட அதிக தொழில்நுட்ப அடிப்படையில் உள்ளது. .

பாலிக்னோவின் படி, பெரும்பாலான 40W ஹீட்டர் அடிப்படையிலான ஹோட்டெண்டுகள் 10-17 (மிமீ) 3/வி ஓட்ட விகிதத்தைக் காண்கின்றன, அதே சமயம் எரிமலை வகை ஹோட்டெண்டுகள் சுமார் 20-30(மிமீ)3/வி ஓட்டத்தைக் கொண்டிருக்கும். ,மற்றும் சூப்பர் எரிமலைக்கான 110 (மிமீ)3/வி உரிமைகோரல்கள்.

மேலும் பார்க்கவும்: சிறந்த 3D பிரிண்டர் பெட் பசைகள் - ஸ்ப்ரேக்கள், பசை & ஆம்ப்; மேலும்ஒரு மிமீ லீட் ஸ்க்ரூவிற்கான படிகளை எப்படி கணக்கிடுவது

உங்கள் குறிப்பிட்ட லீட் ஸ்க்ரூ மூலம் ஒரு மிமீ படிகளை கணக்கிட, துல்லியமான முடிவைப் பெற நீங்கள் புருசாவின் கால்குலேட்டரைப் பயன்படுத்தலாம் மற்றும் தொடர்புடைய மதிப்புகளை உள்ளிடலாம். உங்கள் மோட்டார் ஸ்டெப் ஆங்கிள், டிரைவர் மைக்ரோஸ்டெப்பிங், லெட் ஸ்க்ரூ பிட்ச், பிட்ச் ப்ரீசெட்கள் மற்றும் கியர் ரேஷியோ ஆகியவற்றை நீங்கள் தெரிந்து கொள்ள வேண்டும்.

நல்ல அதிர்ஷ்டம் மற்றும் மகிழ்ச்சியான அச்சிடுதல்!