අන්තර්ගත වගුව

ත්රිමාණ මුද්රණ ගුණාත්මකභාවය සම්බන්ධයෙන් ගත් කල, පැන නැගිය හැකි ගැටළු ඕනෑ තරම් ඇති බව අපි කවුරුත් දනිමු. ඒවායින් එකක් මම කල්පනා කරමින් සිටියේ ඔබේ ත්රිමාණ මුද්රණවල මතුපිට දිස්වන බ්ලොබ් සහ සිට් ය.

එය හේතු ගණනාවක් නිසා සිදු විය හැක, එබැවින් මම හේතු සහ බ්ලොබ් හෝ සිට් සවි කරන ආකාරය පැහැදිලි කරන්නම් ඔබේ ත්රිමාණ මුද්රණ හෝ පළමු ස්ථර.

3D මුද්රණයක බ්ලොබ් හෝ සිට් සවි කිරීමට හොඳම ක්රමය නම් ඔබේ ත්රිමාණ මුද්රණ යන්ත්රයට වඩා හොඳ උපදෙස් ලබා දීම සඳහා ආපසු ගැනීම, වෙරළබඩ කිරීම සහ පිසදැමීම වැනි ඔබේ මුද්රණ සැකසුම් සකස් කිරීමයි. මෙම මුද්රණ දෝෂ වළක්වා ගැනීමට. තවත් ප්රධාන සැකසුම් සමූහයක් 'පිටත බිත්ති පිසදැමීමේ දුර' සහ විභේදන සැකසුම් වලට සම්බන්ධ වේ.

මෙය මූලික පිළිතුරයි, ඒ නිසා හේතු සහ වඩාත් පුළුල් විසඳුම් ලැයිස්තුවක් දැන ගැනීමට මෙම ලිපිය කියවන්න. ත්රිමාණ මුද්රණ සහ පළමු ස්ථරවල බ්ලොබ්/සිට් සවි කිරීමට මිනිසුන් භාවිතා කර ඇති බව.

ඔබේ ත්රිමාණ මුද්රණ යන්ත්ර සඳහා හොඳම මෙවලම් සහ උපාංග දැකීමට ඔබ කැමති නම්, ක්ලික් කිරීමෙන් ඔබට ඒවා පහසුවෙන් සොයාගත හැකිය මෙහි (Amazon).

හේතු සහ amp; ත්රිමාණ මුද්රණ මත Blobs/Zits විසඳුම්

ඇසිය යුතු වැදගත්ම දෙය නම්, ත්රිමාණ මුද්රණවල බ්ලොබ් හෝ සිට් ඇතිවීමට හේතුව කුමක්ද, එය පළමු ස්තරය, ඔබේ තුණ්ඩය හෝ කොන් මත වේවා. ඒවා ඉන්නන් හෝ ගැටිති ලෙසද හඳුන්වනු ලැබේ.

ඔබට බ්ලොබ් හෝ බුබුලු ලබා ගත හැකි ප්රදේශ කිහිපයක් ඇත, නමුත් සාමාන්ය වේලාවන් පළමු ස්ථරයේ හෝ ස්තර වෙනස් වීමකදී වේ. බොහෝ මිනිසුන්සූතිකා, වෙළඳ නාම, තුණ්ඩ ද්රව්ය සහ කාමර උෂ්ණත්වය පවා බලපෑමක් ඇති කළ හැකිය.

ඔබේ තාපයට බලපෑම් කළ හැකි සාධක ගැන සිතා බලා එය ගණනය කිරීමට උත්සාහ කරන්න, එසේම නිවැරදි උෂ්ණත්වය සොයා ගැනීමට අත්හදා බැලීම් සහ දෝෂ භාවිතා කරන්න.

ඔබේ උෂ්ණත්වය ඉතා අඩු නම්, එය හොටෙන්ඩ්හි සූත්රිකාවේ පීඩනය වැඩි කරයි, එබැවින් නිශ්චල චලනයක් සිදු වේ, සූත්රිකාව ලිස්සා ගොස් බ්ලබ් එකක් නිර්මාණය කරයි.

ඒ සඳහා නිවැරදි කිරීම මෙය ඔබේ සූත්රිකාව අඩු ද්රව තත්වයක තබන නිසා, ඊටත් වඩා සිසිල් මුද්රණයක් විය හැක, එම නිසා එය බිංදු නොවිය හැක.

මන්දගාමී මුද්රණය කරන්න

අඩු කිරීම සඳහා ඔබ සෙමින් මුද්රණය කිරීමට උත්සාහ කළ යුතුය. හොටෙන්ඩයේ පීඩනය අඩු සූත්රිකාවක් මුදා හැරිය හැක.

එබැවින් සාරාංශ කිරීමට, අඩු උෂ්ණත්වයකදී මුද්රණය කර සරල විසඳුම සඳහා සෙමින් මුද්රණය කරන්න.

ශේෂ මුද්රණ යන්ත්ර සැකසීම්

බොහෝ දෙනෙකුට වැඩ කරන තවත් හොඳ විසඳුමක් වන්නේ ඒවායේ මුද්රණ වේගය, ත්වරණය සහ ජර්ක් අගයන් සමතුලිත කිරීමයි.

මුද්රණ ක්රියාවලියේදී සිදු වන දේ ගැන ඔබ සිතන විට, ඔබ ද්රව්ය නිස්සාරණය කරන නියත වේගයක් ඇත, නමුත් ඔබේ මුද්රණ ශීර්ෂය චලනය වන විවිධ වේගයන්.

මෙම වේගය මුද්රණය කරන දේ මත පදනම්ව, විශේෂයෙන් මුද්රණයක කොන් වල වෙනස් වීමට නැඹුරු වේ. ප්රධාන දෙය වන්නේ අත්හදා බැලීම් සහ දෝෂ භාවිතයෙන් සොයා ගත හැකි නිවැරදි මුද්රණ වේගය, ත්වරණය සහ ජර්ක් සැකසුම් භාවිතා කිරීමයි.

භාවිතා කිරීමට හොඳ වේගයක් වන්නේ 50mm/s පසුව වැනි වෙනත් සැකසුම් වෙනස් කරන්න.ත්වරණය සැකසීම, ඔබ හොඳින් ක්රියා කරන මුද්රණයක් ලබා ගන්නා තෙක්. ඉතා ඉහළ ත්වරණ අගයක් නාද වීමට හේතු වන අතර, ඉතා අඩු අගයක් එම කෙළවරේ බ්ලොබ් ඇති කරයි.

ඔබ විශිෂ්ට තත්ත්වයේ 3D මුද්රණවලට ප්රිය කරන්නේ නම්, ඔබ Amazon වෙතින් AMX3d Pro ශ්රේණියේ 3D මුද්රණ මෙවලම් කට්ටලයට ප්රිය කරනු ඇත. එය ඔබට ඉවත් කිරීමට, පිරිසිදු කිරීමට සහ amp; ඔබේ ත්රිමාණ මුද්රණ අවසන් කරන්න.

එය ඔබට හැකියාව ලබා දෙයි:

- ඔබේ ත්රිමාණ මුද්රණ පහසුවෙන් පිරිසිදු කිරීමට – පිහි තල 13ක් සහ හැන්ඩ්ල් 3ක් සහිත කෑලි 25ක කට්ටලය, දිගු කරකැවිල්ල, ඉඳිකටු නාසය ප්ලයර්ස්, සහ මැලියම් ඇලවීම.

- සරලව ත්රිමාණ මුද්රණ ඉවත් කරන්න - විශේෂිත ඉවත් කිරීමේ මෙවලම් 3න් එකක් භාවිතයෙන් ඔබේ ත්රිමාණ මුද්රණවලට හානි කිරීම නවත්වන්න.

- ඔබේ ත්රිමාණ මුද්රණ පරිපූර්ණ ලෙස නිම කරන්න - 3-කෑල්ල, 6 -tool precision scraper/pick/knife blade combo කුඩා ඉරිතැලීම් වලට ඇතුල් වීමෙන් විශිෂ්ට නිමාවක් ලබා ගත හැක.

- ත්රිමාණ මුද්රණ ප්රෝ කෙනෙක් වන්න!

පළමු ස්ථරය ත්රිමාණ මුද්රණවල හෝ පළමු ස්ථරයේ බ්ලොබ්/බුබුලු මත ගැටීම අත්විඳීම කලකිරීමට හේතු විය හැක, එබැවින් අපට අවශ්ය වේ මේවා හැකි ඉක්මනින් නිවැරදි කිරීමට.

අපගේ ත්රිමාණ මුද්රණවල ඇති මෙම අඩුපාඩු නිවැරදි කිරීම සඳහා, ඒවාට සෘජු හේතුව හඳුනා ගැනීමට අවශ්ය වේ, එවිට අපට අද්විතීය විසඳුමකින් ගැටලුව නිසි ලෙස විසඳා ගත හැකිය.

ඉතින් පළමුව, අපි ත්රිමාණ මුද්රණවල බ්ලොබ් සහ සිට් සඳහා වාර්තා වී ඇති එක් එක් හේතු සොයා බලමු, ඉන්පසු යොදන ලද විසඳුම දමමු.

ත්රිමාණ මුද්රණවල බ්ලොබ්/සිට් ඇතිවීමට හේතු:

- ඉවත් කිරීම, වෙරළබඩ සහ amp; wiping settings

- Extruder pathing

- extruder හි පීඩනය යටතේ ඇති සූත්රිකාව (Over extrusion)

- මුද්රණ උෂ්ණත්වය ඉතා ඉහළයි

- Over extrusion

- මුද්රණය වේගය

ප්රතික්ෂේප කිරීම, වෙරළ කිරීම සහ amp; පිසදැමීමේ සැකසීම්

ඔබ මෙම බ්ලොබ් සොයා ගන්නා ස්ථානය අනුව, එය වෙනස් විසඳුමක් අවශ්ය බව අදහස් විය හැක. ස්තර වෙනස් වීම සිදු වූ විගස සිදු වන බ්ලොබ් සඳහා, එය සාමාන්යයෙන් ඔබේ පසුබැසීමේ සිටුවම් දක්වා පහත වැටේ.

අත්සාලීමේ සැකසීම්

ඔබට ආපසු ගැනීමේ සිටුවම් ගැන හුරු නැතිනම්, ඔබට එය සකසා තිබිය හැක. වැරදි ලෙස එය මෙම blobs සහ zits ඇති කරන ස්ථානයකට.

මෙය සිදු විය හැක්කේ ඔබ ද්රව්ය සඳහා ඕනෑවට වඩා පසුබසින විට, ඔබේ වේගය සහ තාප සැකසුම් සැලකිල්ලට ගනිමින් බලපෑමක් ඇති කළ හැකි ය.

ඔබේ තුණ්ඩය චලනය වන විට, aඑක් එක් මුද්රණ ශීර්ෂ චලනයන් අතර සූත්රිකාව කාන්දු නොවන පරිදි බෝඩන් නළය හරහා සූතිකා ආපසු 'ඇදීම' සිදු කෙරේ.

ඉන්පසු එය නව ස්ථානයේ නැවත නෙරපීම ආරම්භ කිරීමට තුණ්ඩය හරහා ආපසු ඇද ගන්නා ලද සූත්රිකාව තල්ලු කරයි. .

ඔබේ පසුබැසීමේ සිටුවම් ඉතා ඉහළ වූ විට (මිලිමීටර වැඩි ප්රමාණයක් ආපසු ගැනීමේදී) කුමක් සිදුවේද, එම සූත්රිකාව වාතය ස්වල්පයක් සමඟින් ඉවත් වේ, එබැවින් ඔබේ තුණ්ඩය වාතය පිටතට ගැනීමට උත්සාහ කරන විට රත් වී ප්රතික්රියාවක් ඇති කරයි. මෙම blobs වල ප්රතිඵලය වේ.

ඔබේ සූත්රිකාව වියලි වුවද රත් වූ වාතයෙන් ඔබට සාමාන්යයෙන් පිපිරෙන ශබ්දයක් ඇසෙනු ඇත, එබැවින් මෙම හේතුව නිසා සූත්රිකාවේ තලය ඇති විය හැක.

ඔබගේ අඩුවෙන් ආපසු ගැනීමේ දිග, අඩු රත් වූ වාතය ඔබේ ත්රිමාණ මුද්රණවලට බලපෑ හැකිය.

කොස්ටිං සිටුවම්

මෙම සැකසුම කරන්නේ ඔබේ ස්තරවල අවසානයට පෙර නිස්සාරණය නැවැත්වීමයි එවිට ද්රව්යයේ අවසාන නිස්සාරණය සම්පූර්ණ කිරීම ඔබේ තුණ්ඩයේ ඉතිරි පීඩනය.

එය තුණ්ඩය තුළ ගොඩනගා ඇති පීඩනය සමනය කරයි, එබැවින් ඔබ තවදුරටත් ඔබේ ත්රිමාණ මුද්රණවල දෝෂ නොපෙනෙන තෙක් එහි අගය සෙමින් වැඩි කළ යුතුය.

සාමාන්ය අගයන් වෙරළබඩ දුර 0.2-0.5mm අතර විය හැක, නමුත් කුඩා පරීක්ෂණයකින් ඔබට ඔබගේ අපේක්ෂිත අගය ලබා ගත හැක.

මෙය නිවැරදිව භාවිතා කරන විට මුද්රණ දෝෂ අඩු කළ හැකි වෙනත් ප්රතිලාභ ඇත. වෙරළාශ්රිත සැකසුම සාමාන්යයෙන් ආපසු ගැනීමේ සිටුවම් වලට යාබදව සොයාගත හැකි අතර එය අඩු කිරීමට අදහස් කෙරේබිත්තිවල ඇති මැහුම්වල දෘශ්යතාව.

සෘජු ධාවක භාවිතා කරන ත්රිමාණ මුද්රණ යන්ත්රවල එය වඩාත් ඵලදායී වන අතර එය නිවැරදිව සිදු නොකළහොත් ඇත්ත වශයෙන්ම නිස්සාරණයට ලක්විය හැක.

පිසදැමීමේ සැකසීම්

මුද්රණ ශීර්ෂ චලනය ඇතුළත් ආපසු ගැනීම් භාවිත කිරීමට ඔබේ ත්රිමාණ මුද්රණ යන්ත්රයට උපදෙස් දීමට ඔබේ ස්ලයිසර් තුළ ඔබේ පිසදැමීමේ සැකසීම් ක්රියාත්මක කරන්න. බ්ලොබ් හටගත හැක්කේ එම ස්ථානයේම ආපසු ගැනීම සිදු වන නිසා මෙම සැකසුම භාවිතයෙන් ඔබේ ගැටළු නිරාකරණය කර ගත හැක.

Cura හි ඇති 'Wipe Nozzle Between Layers' යනු ඔබ විසින් දැකිය යුතු විකල්පයයි. අනෙකුත් පිසදැමීම් සැකසුම් සඳහා පෙරනිමි අගයන්. මම පෙරනිමිය උත්සාහ කරන්නෙමි, එය ක්රියා නොකරන්නේ නම්, පිසදැමීමේ දුර සෙමින් වෙනස් කරන්න.

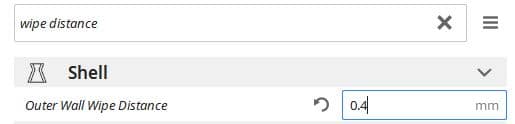

'පිටත බිත්ති පිසදැමීමේ දුර' මෙහි තවත් ප්රධාන සැකසුමකි, එය මම 0.04mm ලෙස සකසා ඇත. my Ender 3. Cura මෙම සැකසුම Z-seam වඩා හොඳින් සැඟවීමට භාවිතා කරන බව පැහැදිලිව සඳහන් කරයි, එබැවින් මම අනිවාර්යයෙන්ම මෙම විචල්යය පරීක්ෂා කර එය blobs සහ zits වලට බලපාන්නේ කෙසේදැයි බලන්නම්.

විසඳුම

මෙම ගැටලුව නිරාකරණය කිරීමට ඔබ ඔබේ ආපසු ගැනීමේ සිටුවම් සඳහා අත්හදා බැලීම සහ දෝෂය භාවිත කළ යුතුය. ආපසු ගැනීමේ සිටුවම් සඳහා වන පෙරනිමි අගයන් සැමවිටම ඔබේ ත්රිමාණ මුද්රණ යන්ත්රය සහ මුද්රණ ගුණත්වය සඳහා හොඳම ඒවා නොවනු ඇත.

ඔබේ ආපසු ගැනීම සාමාන්යයෙන් 2mm-5mm අතර අසුන් ගත යුතුය.

ඇමතීමට හොඳම ක්රමය ඔබගේ පසුබැසීමේ සිටුවම්වල 0mm ආපසු ගැනීමේ දිගකින් ආරම්භ කළ යුතු අතර, එය උප-සම ආකෘතියක් නිෂ්පාදනය කිරීමට නියමිතය. එවිට ඔබේ වැඩි කරන්නඔබ හොඳම ගුණත්වය ලබා දෙන ආපසු ගැනීමේ දිග සොයා ගන්නා තෙක් සෑම අවස්ථාවකදීම ආපසු ගැනීමේ දිග 0.5mm කින්.

හොඳම ආපසු ගැනීමේ දිග සොයා ගැනීමෙන් පසු, 10mm වැනි අඩු වේගයකින් ආරම්භ කර ආපසු ගැනීමේ වේගය සමඟ එයම කිරීම හොඳ අදහසකි. /s සහ එය සෑම මුද්රණයක්ම 5-10mm/s කින් වැඩි කිරීම.

ඔබ ඔබේ ආපසු ගැනීමේ සිටුවම්වලට ඇමතීමෙන් පසු, ඔබ ඔබේ ත්රිමාණ මුද්රණවලින් බ්ලොබ් සහ සිට් ඉවත් කර තිබිය යුතු අතර ඔබේ සමස්ත මුද්රණ සාර්ථකත්ව අනුපාත වැඩි කර තිබිය යුතුය. වසර ගණනාවක් පුරා ඔබට බොහෝ කාලය සහ මුදල් ඉතිරි කර ගත හැක.

Extruder Pathing

ඔබේ ත්රිමාණ මුද්රණ පෘෂ්ඨ මත ඔබට බ්ලොබ්, සිට්, ඉනනන හෝ ගැටිති ඇති වීමට හේතු ගණනාවක් තිබේ, ඉන් එකක් වන්නේ පිටකිරීමේ මාර්ගය නිසා ය.

ත්රිමාණ මුද්රණ ක්රියාවලියේදී, විවිධ ස්ථාන වෙත ගමන් කරන අතරතුර ඔබේ නිස්සාරණයට නිරතුරුවම ආරම්භ කිරීම සහ නැවැත්වීම අවශ්ය වේ.

එය නිස්සාරණය කිරීම අපහසුය. නිස්සාරණය කරන ලද උණු කරන ලද ප්ලාස්ටික් ස්ථරයේ ආරම්භක සහ අවසාන ලක්ෂ්යය සමඟ සම්බන්ධ විය යුතු නිශ්චිත ලක්ෂ්යයක් ඇති නිසා සෑම පැත්තකින්ම ඒකාකාර ද්රව්ය තට්ටුවක් ඇත.

උණු කරන ලද ප්ලාස්ටික් කැබලි දෙකක් පරිපූර්ණ ලෙස සම්බන්ධ කිරීම දුෂ්කර ය. එකට යම් ආකාරයක කැළලක් නොමැතිව, නමුත් මෙම අඩුපාඩු අවම කර ගැනීමට අනිවාර්යයෙන්ම ක්රම තිබේ.

විසඳුම

ඔබට ඔබේ ස්තරවල ආරම්භක ලක්ෂ්යය තියුණු ලෙස අඩු නිරාවරණය ප්රදේශයකට අතින් ගෙන යා හැක. ඔබේ ආකෘතියේ පිටුපස කෙළවර හෝ වටේ.

එක් සැකසුම 'වන්දි පවුරCura හි අතිච්ඡාදනය වීම සබල කළ විට විභේදන සැකසුම් නොසලකා හරියි. මෙය සිදු වන්නේ ප්රවාහ ගැලපුම් ප්රමුඛත්වය ලබා දී ඇති ආකාරය නිසා වන අතර, ඔබේ මුද්රණ පුරා 0.01mm කොටස් කිහිපයක් නිර්මාණය කිරීම අවසන් විය හැක.

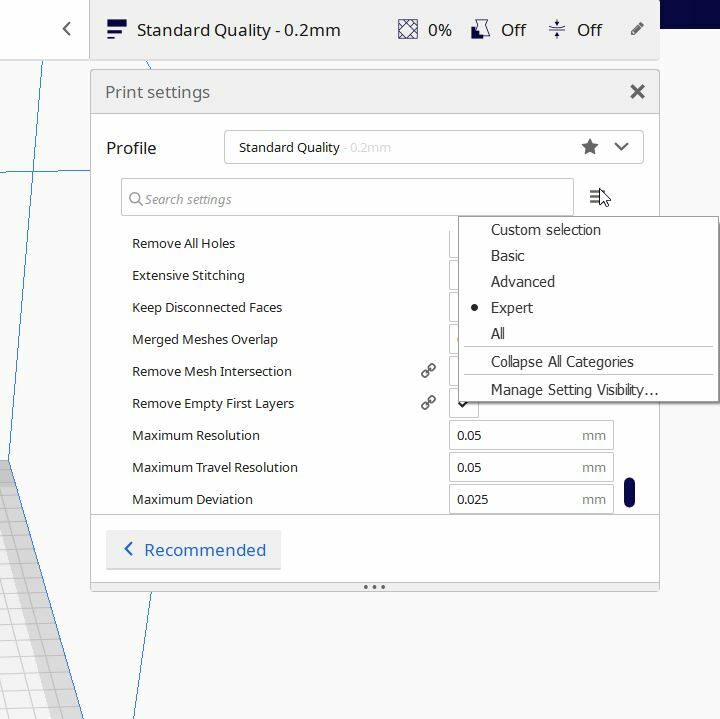

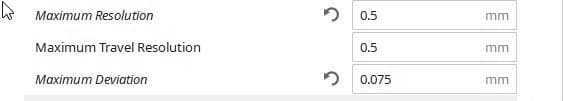

මෙහිදී උදවු කළ හැකි තවත් සැකසුම් සමූහයක් වන්නේ 'උපරිම විභේදනය', 'උපරිම සංචාරක විභේදනය' & ; 'උපරිම අපගමනය'

මෙය සොයාගනු ලබන්නේ Cura සිටුවම්වල 'අභිරුචි තේරීම' තුළ ඒවා සබල කිරීමෙන් පසුව හෝ සැකසීම් සඳහා 'විශේෂඥ' දසුන තේරීමෙන් පසුව පමණි.

බලන්න: සරල ඕනෑම කියුබික් ෆෝටෝන Mono X 6K සමාලෝචනය - මිලදී ගැනීමට වටිනවාද නැද්ද?

ඔබේ ත්රිමාණ මුද්රණවල බ්ලොබ් ඉවත් කිරීම සඳහා හොඳින් ක්රියා කරන බව පෙනෙන අගයන් වන්නේ:

- උපරිම විභේදනය – 0.5mm

- උපරිම සංචාරක විභේදනය – 0.5mm

- උපරිම අපගමනය – 0.075mm

Filament under Pressure in Extruder (Over Extrusion)

මෙය extruder pathing වලට වඩා ටිකක් වෙනස් වන අතර තවත් extruder තුළ ඇති පීඩනය සහ extruder තුළ ඇති සූතිකා පීඩනය සමඟ කරන්න.

ඔබේ මුද්රණ යන්ත්රය හේතු කිහිපයක් නිසා මුද්රණ ක්රියාවලිය පුරා ප්රතික්රියා චලනයන් හරහා ගමන් කරයි, ඒවායින් එකක් වන්නේ පිටකිරීමේ සූතිකා පීඩනය සමනය කිරීමයි. නියමිත වේලාවට පීඩනය සමනය කළ නොහැකි වූ විට, එය ඔබේ ත්රිමාණ මුද්රණවල සිට් සහ බ්ලොබ් ඇති කරයි.

ඔබේ පසුබැසීමේ සිටුවම් මත පදනම්ව, ඔබට ඔබේ මුද්රණ මත බ්ලබ් දැකිය හැක, සමහර විට එය ආරම්භයේදී සිදු වේ. ඊළඟ ස්ථරය හෝ ස්ථරයක් මැද.

විසඳුම

කලින් සඳහන් කළ පරිදි, ඔබට වෙරළ තීරය ක්රියාත්මක කළ හැකඔබගේ ස්ලයිසර් මෘදුකාංගය (Cura හි 'පරීක්ෂණාත්මක' ටැබය යටතේ) සැකසීමෙන් පසුව, එය ගැටළුව නිවැරදි කරන්නේ දැයි බැලීමට සමහර අගයන් අත්හදා බලා දෝෂ කරන්න. ඔබ තවදුරටත් ඔබේ ත්රිමාණ මුද්රණවල බ්ලොබ් නොපෙනෙන තෙක් අගය වැඩි කරන්න.

මෙම සැකසුම නිස්සාරණයේ තවමත් පවතින පීඩනය ලිහිල් කිරීමෙන් නිස්සාරණ ක්රියාවලිය අඩු කරයි.

බලන්න: ඔබට කාර් අමතර කොටස් ත්රිමාණ මුද්රණය කළ හැකිද? Pro එකක් වගේ ඒක කරන්නේ කොහොමදමුද්රණ උෂ්ණත්වය ඉතා ඉහළයි

ඔබ නිර්දේශිත ප්රමාණයට වඩා වැඩි උෂ්ණත්වයකින් මුද්රණය කරන්නේ නම්, ඔබට නියත වශයෙන්ම ඔබේ ත්රිමාණ මුද්රණ පුරාවටම බ්ලොබ් සහ සිට් සමඟ අවසන් විය හැක. මෙය සිදු වන්නේ රත් වූ සූත්රිකාව සහ උණුසුම් වාතය මගින් පීඩනය සහ ප්රතික්රියා ඇති කරන සමහර ප්රතික්රියා නිපදවිය හැකි නිසා මෙම අඩුපාඩු ඇති කරයි.

විසඳුම

විශේෂයෙන් ඔබ ඔබේ සූත්රිකාව සඳහා නිවැරදි උෂ්ණත්ව සැකසුම් භාවිතා කරන බවට වග බලා ගන්න. ඔබ ද්රව්ය මත වෙනස් කරන්නේ නම්. සමහර විට එකම වර්ගයේ සූතිකා වර්ගයක් වුවද වෙනත් වෙළඳ නාමයක් නිර්දේශිත උෂ්ණත්වයේ වෙනස් විය හැකි බැවින් එයද දෙවරක් පරීක්ෂා කරන්න.

ඔබ ඔබේ තුණ්ඩය වටේට වෙනස් කරන්නේ නම්, දෘඪ වානේ සිට පිත්තල දක්වා කියන්න, ඔබට සාමාන්යයෙන් ගණන් කිරීමට සිදුවේ පිත්තල වල තාප සන්නායකතාවයේ මට්ටම වැඩි වීම, එම නිසා තුණ්ඩයේ උෂ්ණත්වය අඩුවීම මගේ උපදෙස වනු ඇත.

මුද්රණ වේගය

මෙම සැකසුම ඉහත හේතූන් සමඟ සම්බන්ධ විය හැක, එය මෙහෙයුම් උෂ්ණත්වය විය හැක ද්රව්යයේ හෝ නිස්සාරකයේ ගොඩනඟන ලද පීඩනය පවා. ප්රතිඵලය විය හැකි නිරන්තර වේගය වෙනස් වීම නිසාද එය බලපෑ හැකියover and under extrusion.

ඔබේ ස්ලයිසර් සැකසීම් දෙස බලන විට, විස්තර පෙන්වන වඩාත් දියුණු සැකසුම් තුළ, ඔබ සාමාන්යයෙන් පිරවුම, පළමු ස්ථරය සහ පිටත වැනි මුද්රණ කොටස් සඳහා විවිධ මුද්රණ වේගයන් දකිනු ඇත. බිත්තිය.

විසඳුම

එක් එක් පරාමිතිය සඳහා මුද්රණ වේගය එකම හෝ සමාන අගයන්ට සකසන්න, මන්ද වේගයේ නිරන්තර වෙනස්වීමක් මෙම බ්ලොබ් ඔබේ මුද්රණවලට බලපෑ හැකි බැවිනි.

රසවත් Geek Detour විසින් නිකුත් කරන ලද වීඩියෝව ත්රිමාණ මුද්රණ යන්ත්ර බ්ලොබ් සිදුවීමට තවත් හේතුවක් සොයා ගත්හ. එය ඇත්ත වශයෙන්ම බලය නැතිවීමේ ප්රතිසාධන විශේෂාංගය සහ SD කාඩ්පත දක්වා අඩු විය.

ත්රිමාණ මුද්රණ යන්ත්රය සෑම විටම SD කාඩ්පතෙන් විධාන කියවන බැවින්, පවතින විධාන පෝලිමක් තිබේ. බල අලාභ ප්රතිසාධන විශේෂාංගය ත්රිමාණ මුද්රණ යන්ත්රය සඳහා පිරික්සුම් පොයින්ට් සෑදීමට එම පෝලිම භාවිතා කරයි. එම මුරපොල නිර්මාණය කිරීමට අතර වැඩි කාලයක් නොමැති බැවින්, මුරපොල ලබා ගැනීමට තුණ්ඩයට තත්පරයකට විරාමයක් තැබිය හැක.

වැඩිදුර විස්තර බැලීමට පහත වීඩියෝව බලන්න, එය ඉතා හොඳින් නිපදවා ඇත.

//www.youtube.com/watch?v=ZM1MYbsC5Aw

තුණ්ඩයේ ත්රිමාණ මුද්රණ බ්ලොබ්/ගැටිති සවි කරන්නේ කෙසේද

ඔබේ තුණ්ඩයේ බිල්බ් ගොඩ නැගීමක් තිබේ නම්, එවිට වැටී මුද්රණ අසාර්ථක වීමට හෝ නරක පෙනුමක් ඇති කිරීමට, එවිට ඔබට කිහිපයක් උත්සාහ කිරීමට අවශ්ය වේවිසඳුම්.

ත්රිමාණ මුද්රණ යන්ත්ර තුණ්ඩවල බ්ලොබ් සවි කිරීමට හොඳම ක්රමය වන්නේ ඔබේ පසුබැසීම, උෂ්ණත්ව සැකසුම්, ජර්ක් සහ ත්වරණය සැකසීම් සීරුමාරු කිරීම සහ තාපය නියාමනය කිරීම සඳහා විදුලි පංකාවක් ක්රියාත්මක කිරීමයි.

ඉහළ ආපසු ගැනීමේ වේගය පෙනේ. ඔබගේ ත්රිමාණ මුද්රණ වලට බලපාන බ්ලොබ් සහ සිට් වලට වඩාත්ම බලපෑමක් ඇත.

PETG යනු තුණ්ඩයක් මත සිරවීමට බොහෝ දුරට ඉඩ ඇති ද්රව්ය වේ, එබැවින් මෙය මතක තබා ගන්න.

ඔබට කළ හැකි වෙනත් දේවල් ඔබේ පළමු ස්ථරයේ උස සහ ඇලවීම පරිපූර්ණ බව සහතික කර ගැනීමට උත්සාහ කරන්න, මන්ද එය ප්රමාණවත් නොවේ නම්, සමහර කොටස් තුණ්ඩය මත නැවත ඇලවිය හැක.

ඔබ මුද්රණය කිරීමට පෙර ඔබේ තුණ්ඩය පිරිසිදු කිරීමට උත්සාහ කළ යුතුය. පෙර මුද්රණවලින් ඉතිරි වූ ප්ලාස්ටික් කිසිවක් නොමැත. ඔබේ තුණ්ඩය තුළ ප්ලාස්ටික් සහ දූවිලි ගොඩ නැඟුණහොත් එය ගොඩ නැඟී නිස්සාරණයට හේතු විය හැක.

මෙම ගැටලුව ඇති එක් පරිශීලකයෙක් ඔවුන්ගේ හොටෙන්ඩ් සඳහා සිලිකන් මේස් භාවිතා කළේය. තුණ්ඩයේ තුඩ පමණක් පෙනෙන නිසා සූතිකා බ්ලොබ් ඒවායේ තුණ්ඩයට ඇලී සිටීම විශාල වෙනසක් සිදු කළේය.

ත්රිමාණ මුද්රණ කොනේ ඇති බ්ලොබ් සවි කරන්නේ කෙසේද

ඔබට බ්ලබ් ලබා ගන්නේ නම් ඔබේ මුද්රණවල කෙළවර, මෙය අනිවාර්යයෙන්ම කලකිරීමට පත් විය හැක. ඔබට උත්සාහ කළ හැකි විසඳුම් කිහිපයක් තිබේ, ඒවා තවත් බොහෝ දෙනෙකුට වැඩ කර ඇත.

මුද්රණ උෂ්ණත්වය සීරුමාරු කරන්න

ඔබේ උෂ්ණත්වය සීරුමාරු කිරීම පහසුම දෙය නම්, ඔබට එය ඇති බව සහතික කර ගත හැක. ඔබගේ ද්රව්ය සඳහා හොඳම සැකසුම.

මුද්රණ උෂ්ණත්වය වෙනස් වේ