Table of contents

谈到3D打印质量,我们都知道有很多问题会出现。 其中一个我正在考虑的问题是在你的3D打印件的表面出现的斑点和痘痘。

它的发生有多种原因,所以我将解释原因以及如何修复你的3D打印件或第一层上的斑点或痘痘。

修复3D打印件上的斑点或痘痘的最好方法是调整你的打印设置,如回缩、平缓和擦拭,以便给你的3D打印机提供更好的指示,防止这些打印缺陷。 另一组关键设置与 "外壁擦拭距离 "和分辨率设置有关。

这是基本的答案,所以请继续阅读本文,以了解原因和人们用来修复3D打印和第一层上的斑点/凹点的更广泛的解决方案清单。

如果你有兴趣看到一些最好的3D打印机的工具和配件,你可以点击这里(亚马逊)轻松找到它们。

导致3D打印件上出现气泡/斑点的原因和解决方案

要问的重要问题是,是什么导致了3D打印上的斑点或痘痘,无论是第一层、你的喷嘴还是角落。 它们甚至被称为疣子或疙瘩。

有相当多的地方会出现水泡或气泡,但常见的时间是在第一层或在换层时。 许多人想知道为什么他们的3D打印品会有凹凸不平的现象,无论是在3D打印的中间还是在第一层。

在3D打印中遇到第一层凹凸不平或第一层有水泡/气泡的情况可能令人沮丧,所以我们希望尽快解决这些问题。

为了修复我们的3D打印件上的这些缺陷,我们需要确定造成这些缺陷的直接原因,然后我们就可以用独特的解决方案正确地解决这个问题。

因此,首先,让我们来了解一下每个报告的3D打印件上的斑点和痘痘的原因,然后把应用的解决方案。

三维打印件上的斑点/凹点的原因:

- 回缩、滑行&;擦拭设置

- 挤出机路径设计

- 长丝在挤压机中受压(过度挤压)。

- 印刷温度过高

- 过度挤压

- 印刷速度

缩回,滑行&;擦拭设置

根据你发现这些斑点的地方,这可能意味着需要一个不同的解决方案。 对于在图层变化发生时发生的斑点,通常归结为你的回缩设置。

缩回设置

如果你不熟悉回缩设置,你可能设置得不正确,以至于造成这些斑点和痘痘。

这可能发生在你对材料缩进太多,考虑到你的速度和加热设置也会有影响。

当你的喷嘴移动时,有一个 "回拉 "丝通过鲍登管,这样做是为了使丝在每次打印头移动之间不会泄漏出来。

然后,它将缩回的长丝推回喷嘴,在新的位置再次开始挤压。

当你的缩回设置太高(缩回太多毫米)时,会发生什么情况呢?长丝与一点空气一起被缩回,所以当你的喷嘴试图挤出时,空气被加热并引起反应,导致这些斑块。

即使你的灯丝是干的,你通常也会听到加热空气发出的爆裂声,所以灯丝的团块可能是这个原因造成的。

你的回缩长度越小,受热空气对你的3D打印作品的影响就越小。

坡度设置

该设置的作用是在层数结束前停止挤压,以便利用喷嘴中的剩余压力完成材料的最后挤压。

它可以缓解喷嘴内积聚的压力,所以它的价值应该慢慢增加,直到你在3D打印上不再看到瑕疵。

平滑距离的通常值往往在0.2-0.5毫米之间,但稍加测试就能得到你所需要的值。

这还有其他好处,在正确使用的情况下可以减少印刷瑕疵。 平滑设置通常可以在回缩设置旁边找到,目的是减少墙体接缝的可见性。

它在使用直接驱动的3D打印机中更为有效,如果操作不当,实际上会导致挤压不足。

擦拭设置

在切片机中实施擦拭设置,指示你的3D打印机使用包括打印头移动的缩进。 由于缩进发生在同一位置,所以会出现血块,所以使用这种设置可以解决你的问题。

Cura中的 "层间擦拭喷嘴 "是你应该看到的选项,其中有一组其他擦拭设置的默认值。 我会给默认值一个尝试,然后如果它不工作,慢慢调整擦拭回缩距离。

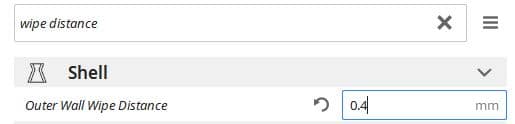

外墙擦拭距离 "是这里的另一个关键设置,我在我的Ender 3上设置为0.04毫米。Cura明确提到,这个设置是用来更好地隐藏Z缝的,所以我肯定会测试这个变量,看看它是如何影响斑点和痘痘的。

解决方案

你应该对你的回缩设置进行试验,以解决这个问题。 回缩设置的默认值并不总是对你的3D打印机和打印质量最好的。

你的回缩通常应在2毫米至5毫米之间。

拨动你的回缩设置的最好方法是,从0毫米的回缩长度开始,这将产生一个次等的模型。 然后逐渐增加你的回缩长度,每次0.5毫米,直到你找到哪个回缩长度能提供最好的质量。

在找到最佳回缩长度后,最好对回缩速度做同样的处理,从10毫米/秒这样的低速开始,每次印刷时增加5-10毫米/秒。

一旦你调好了你的回缩设置,你应该已经消除了3D打印中的斑点和痘痘,也提高了你的整体打印成功率,这应该在几年内为你节省大量的时间和金钱。

See_also: 30个快速的amp;简单的东西在一小时内完成3D打印挤出机路径设计

你可能在你的3D打印表面上得到一个圆球、青春痘、疣或疙瘩的原因有很多,其中之一是由于挤出机的路径。

在3D打印过程中,你的挤出机需要不断启动和停止,同时移动到不同的位置。

它很难一路挤压出均匀的材料层,因为有一个特定的点,挤压出的熔化塑料必须与该层的起点和终点相接。

要让两块融化的塑料完美地结合在一起而不出现某种瑕疵是很难的,但肯定有办法将这些瑕疵降到最低。

解决方案

你可以手动将图层的起始点移动到一个不那么暴露的区域,如尖锐的边缘或模型的背面周围。

在Cura中,有一个名为 "补偿墙面重叠 "的设置在启用时实际上忽略了分辨率的设置。 这是因为流量调整的优先方式而发生的,最终会在整个印刷品中产生几个0.01毫米的片段。

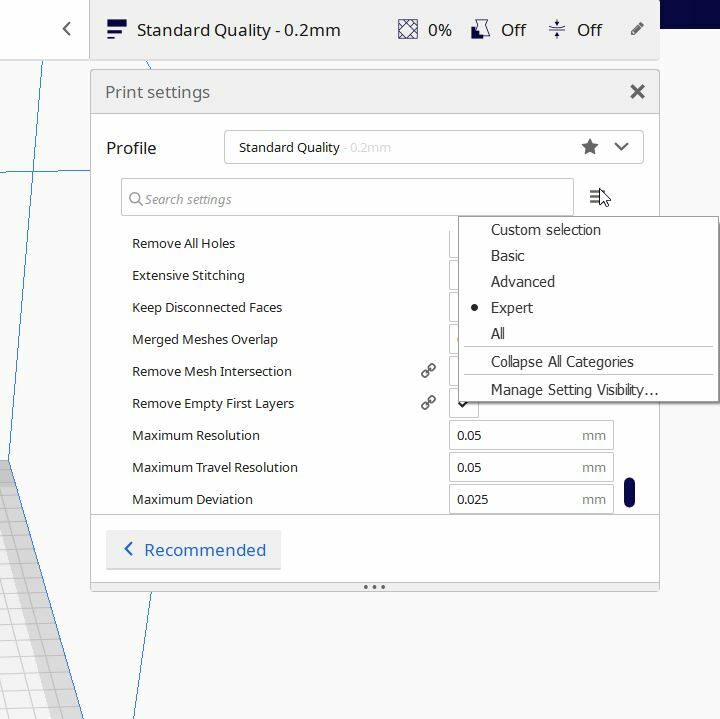

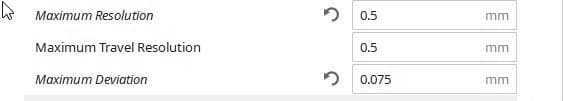

另一组可以在这里提供帮助的设置是'最大分辨率'、'最大行程分辨率'& '最大偏差'。

只有在Cura设置的 "自定义选择 "中启用它们或选择 "专家 "视图进行设置后,才能发现这一点。

对于清除3D打印中的斑点,似乎非常有效的数值是:

- 最大分辨率 - 0.5毫米

- 最大行程分辨率 - 0.5毫米

- 最大偏差 - 0.075毫米

挤出机中长丝受压(过度挤压)

这与挤出机的路径有点不同,更多的是与挤出机内的压力以及挤出机内的长丝压力有关。

你的打印机在整个打印过程中都要进行回缩运动,原因有几个,其中之一是为了缓解挤出机中的长丝压力。 当压力不能及时缓解时,就会在你的3D打印作品上造成斑点和斑块。

根据你的回缩设置,你可以看到印刷品上到处都是斑点,有时会发生在下一层的开始或在一层的中间。

解决方案

如前所述,你可以在你的切片机软件上实现滑行设置(在Cura的 "实验 "选项卡下),然后试用一些数值,看看它是否能纠正这个问题。 增加数值,直到你不再看到3D打印件上的斑点。

该设置通过缓解仍在挤出机中的积聚压力来减少挤出过程。

印刷温度过高

如果你的打印温度高于建议的温度,你肯定会在整个3D打印作品中出现斑点和痘痘。 发生这种情况是因为加热的灯丝和热空气会产生一些反应,产生压力和反应,造成这些不完美。

解决方案

确保你的灯丝使用正确的温度设置,特别是当你更换材料时。 有时,即使是同一类型的灯丝,但不同品牌的灯丝在建议温度上也会有所不同,所以也要仔细检查。

如果你改变你的喷嘴,例如从硬化钢到黄铜,你通常必须考虑到黄铜的热传导水平增加,所以我的建议是降低喷嘴温度。

印刷速度

这种设置可能与上述原因有关,它可能是材料的工作温度,甚至是挤压机中的积聚压力。 它也可能因为速度的不断变化而受到影响,这可能导致过度挤压和不足。

当你看你的切片机设置时,在显示细节的更高级设置中,你通常会看到不同的打印速度,如填充物、第一层和外墙等打印部分。

解决方案

将每个参数的打印速度设置为相同或相似的值,因为速度的不断变化会导致这些斑点影响你的打印。

Geek Detour发布了一个有趣的视频,他发现了3D打印机发生Blobs的另一个原因和解决办法。 这实际上是由于断电恢复功能和SD卡的问题。

由于3D打印机一直在从SD卡中读取命令,因此存在一个命令队列。 掉电恢复功能使用同一队列来创建检查点,以便3D打印机在掉电的情况下返回。

这可能发生在那些不断挤出的高质量模型上,并且有几个命令,中间没有太多的时间来创建那个检查点,所以喷嘴可以暂停一秒钟来获得检查点。

请看下面的视频以了解更多细节,它制作得非常好。

//www.youtube.com/watch?v=ZM1MYbsC5Aw

如何修复3D打印机喷嘴上的血块/凸起

如果您的喷嘴有积聚的小块,然后脱落,导致打印失败或看起来很糟糕,那么您需要尝试一些解决方案。

修复3D打印机喷嘴上的斑点的最好方法是调整你的回缩、温度设置、抽动和加速设置,并实施风扇来调节热量。

高回缩速度似乎对影响你的3D打印作品的斑点和痘痘的影响最大。

PETG是最有可能被粘在喷嘴上的材料,所以要记住这一点。

其他一些你可以尝试的事情是确保你的第一层高度和附着力是完美的,因为如果它不充分,一些零件会粘回喷嘴上。

你也应该在打印前清洁你的喷嘴,这样你就可以确保没有任何以前打印的残留塑料。如果塑料和灰尘积聚在你的喷嘴中,它可能会积聚并导致挤压不足。

一个有此问题的用户在他们的热端上使用了一个硅袜子,这对丝状物粘在他们的喷嘴上有很大的不同,因为只有喷嘴的尖端是可见的。

如何修复3D打印件边角上的血块

如果你在印刷品的角落里出现斑点,这肯定会令人沮丧。 你可以尝试一些解决方案,这些方案对许多人都有效。

调整打印温度

最简单的事情是调整你的温度,所以你可以确保你有最适合你的材料的设置。

印刷温度因长丝、品牌、喷嘴材料而异,甚至室温也会产生影响。

想一想可能影响你的热量的因素,并尽量考虑到这一点,同时利用试验和错误来找到合适的温度。

如果你的温度太低,就会增加灯丝在热端中的压力,所以发生静止的运动,灯丝就会滑出,形成一个圆球。

解决这个问题的办法实际上是在更低的温度下打印,因为它使你的灯丝处于较低的液体状态,所以它不能滴落。

打印速度较慢

你也应该尝试打印得慢一些,以便减少热端压力,这样可以释放更少的长丝。

因此,总结起来,在较低的温度下打印,打印速度较慢,是简单的解决方案。

平衡打印机设置

另一个对许多人有用的好办法是平衡他们的打印速度、加速度和颠簸值。

当你考虑到在印刷过程中发生的事情时,有一个恒定的速度,你正在挤出材料,但你的打印头移动的速度不同。

关键是要使用正确的打印速度、加速度和颠簸设置,这可以通过试验和错误找到。

一个好的速度是50毫米/秒,然后改变一个其他的设置,如加速设置,直到你得到一个效果良好的印刷品。 加速值太高会导致振铃,而值太低会导致那些角落里的小块。

如果你喜欢高质量的3D打印作品,你会喜欢亚马逊的AMX3d专业级3D打印机工具套件。 这是一套主要的3D打印工具,为你提供移除、清洁& 完成3D打印作品所需的一切。

它使你有能力:

- 轻松清洁你的3D打印作品 - 25件套,包括13个刀刃和3个手柄,长镊子,针头钳和胶棒。

- 简单地移除3D打印件--通过使用3种专门的移除工具之一,停止损害你的3D打印件。

- 完美地完成你的3D打印作品--3件套、6工具的精密刮刀/镐/刀刃组合可以进入小的缝隙,得到很好的完成。

- 成为一名3D打印专家!