สารบัญ

เมื่อพูดถึงคุณภาพการพิมพ์ 3 มิติ เราทุกคนทราบดีว่ามีปัญหามากมายที่อาจเกิดขึ้นได้ หนึ่งในนั้นที่ฉันนึกถึงคือตุ่มและสิวที่ปรากฏบนพื้นผิวของงานพิมพ์ 3 มิติของคุณ

อาจเกิดขึ้นได้จากหลายสาเหตุ ดังนั้นฉันจะอธิบายสาเหตุและวิธีแก้ไขตุ่มหรือสิวบน งานพิมพ์ 3 มิติหรือเลเยอร์แรกของคุณ

วิธีที่ดีที่สุดในการแก้ไขรอยหยดหรือรอยนูนบนงานพิมพ์ 3 มิติคือการปรับการตั้งค่าการพิมพ์ของคุณ เช่น การถอยกลับ การเลื่อน และการเช็ด เพื่อให้คำแนะนำกับเครื่องพิมพ์ 3 มิติของคุณดีขึ้น เพื่อป้องกันความไม่สมบูรณ์ของงานพิมพ์เหล่านี้ การตั้งค่าหลักอีกกลุ่มหนึ่งเกี่ยวข้องกับการตั้งค่า 'ระยะเช็ดผนังด้านนอก' และความละเอียด

นี่เป็นคำตอบพื้นฐาน ดังนั้นโปรดอ่านบทความนี้ต่อเพื่อทราบสาเหตุและรายการวิธีแก้ปัญหาที่ครอบคลุมมากขึ้น ที่ผู้คนใช้ในการแก้ไข blobs/zits บนงานพิมพ์ 3 มิติและเลเยอร์แรก

หากคุณสนใจที่จะเห็นเครื่องมือและอุปกรณ์เสริมที่ดีที่สุดสำหรับเครื่องพิมพ์ 3 มิติของคุณ คุณสามารถค้นหาได้อย่างง่ายดายโดยคลิก ที่นี่ (Amazon)

สาเหตุ & วิธีแก้ปัญหาของ Blobs/Zits บนงานพิมพ์ 3 มิติ

สิ่งสำคัญที่ต้องถามคือ อะไรเป็นสาเหตุของ Blobs/Zits บนงานพิมพ์ 3 มิติ ไม่ว่าจะเป็นชั้นแรก หัวฉีดหรือมุม พวกเขาเรียกอีกอย่างว่าหูดหรือตุ่ม

มีพื้นที่ไม่กี่แห่งที่คุณสามารถเกิดก้อนหรือฟองอากาศได้ แต่เวลาทั่วไปมักจะอยู่ที่ชั้นแรกหรือที่ชั้นที่เปลี่ยน หลายคนเส้นใย ยี่ห้อ วัสดุหัวฉีด และแม้แต่อุณหภูมิห้องก็มีผลเช่นกัน

คิดถึงปัจจัยต่างๆ ที่อาจส่งผลต่อความร้อนของคุณ และพยายามพิจารณาถึงสิ่งนั้น ตลอดจนใช้การลองผิดลองถูกเพื่อหาอุณหภูมิที่เหมาะสม

หากอุณหภูมิของคุณต่ำเกินไป จะเพิ่มแรงดันของไส้หลอดในส่วนที่ร้อนขึ้น ดังนั้นการเคลื่อนไหวที่อยู่นิ่งจึงเกิดขึ้น ไส้หลอดสามารถหลุดออกทำให้เกิดเป็นหยด

วิธีแก้ไขสำหรับ สิ่งนี้สามารถพิมพ์ได้เย็นยิ่งขึ้นเพราะจะทำให้เส้นใยของคุณมีสถานะเป็นของเหลวน้อยลง ดังนั้นจึงไม่สามารถหยดได้

พิมพ์ช้าลง

คุณควรลองพิมพ์ช้าลงด้วยเพื่อลด แรงดันของ hotend จึงสามารถปล่อยเส้นใยน้อยลง

โดยสรุป ให้พิมพ์ที่อุณหภูมิต่ำลงและพิมพ์ช้าลงสำหรับวิธีแก้ปัญหาง่ายๆ

การตั้งค่าเครื่องพิมพ์สมดุล

วิธีแก้ปัญหาที่ดีอีกวิธีหนึ่งที่ใช้ได้ผลสำหรับหลาย ๆ คนคือการสร้างสมดุลระหว่างค่าความเร็วในการพิมพ์ การเร่งความเร็ว และการกระตุก

เมื่อคุณคิดถึงสิ่งที่เกิดขึ้นในกระบวนการพิมพ์ จะมีความเร็วคงที่ที่คุณกำลังอัดวัสดุออกมา แต่ ความเร็วต่างๆ ที่หัวพิมพ์ของคุณเคลื่อนที่

ความเร็วเหล่านี้มักจะเปลี่ยนแปลงขึ้นอยู่กับสิ่งที่กำลังพิมพ์ โดยเฉพาะที่มุมของงานพิมพ์ กุญแจสำคัญคือการใช้การตั้งค่าความเร็วในการพิมพ์ การเร่งความเร็ว และการกระตุกที่ถูกต้อง ซึ่งพบได้โดยใช้การลองผิดลองถูก

ความเร็วที่เหมาะสมคือ 50 มม./วินาที จากนั้นเปลี่ยนการตั้งค่าอื่นๆ เช่นการตั้งค่าการเร่งความเร็วจนกว่าคุณจะได้งานพิมพ์ที่ใช้งานได้ดี ค่าการเร่งที่สูงเกินไปจะทำให้เกิดเสียงเรียกเข้า ในขณะที่ค่าที่ต่ำเกินไปจะทำให้เกิดรอยเปื้อนที่มุม

หากคุณชื่นชอบงานพิมพ์ 3 มิติคุณภาพเยี่ยม คุณจะต้องชอบ AMX3d Pro Grade 3D Printer Tool Kit จาก Amazon เป็นชุดหลักของเครื่องมือการพิมพ์ 3 มิติที่ให้ทุกสิ่งที่คุณต้องการในการถอด ทำความสะอาด & เสร็จสิ้นการพิมพ์ 3 มิติของคุณ

ทำให้คุณสามารถ:

- ทำความสะอาดงานพิมพ์ 3 มิติของคุณได้อย่างง่ายดาย – ชุดอุปกรณ์ 25 ชิ้นพร้อมใบมีด 13 ใบและด้าม 3 อัน แหนบยาว จมูกเข็ม คีมและกาวแท่ง

- เพียงนำงานพิมพ์ 3 มิติออก – หยุดทำลายงานพิมพ์ 3 มิติของคุณโดยใช้หนึ่งใน 3 เครื่องมือลบเฉพาะ

- เสร็จสิ้นการพิมพ์ 3 มิติของคุณอย่างสมบูรณ์แบบ - ชิ้น 3, 6 - คอมโบมีดโกน/หยิบ/มีดที่มีความแม่นยำของเครื่องมือสามารถเจาะเข้าไปในรอยแยกเล็กๆ เพื่อให้ได้ผลงานที่ยอดเยี่ยม

- มาเป็นมือโปรการพิมพ์ 3 มิติกันเถอะ!

การที่ชั้นแรกเป็นหลุมเป็นบ่อบนงานพิมพ์ 3 มิติหรือรอยหยด/ฟองอากาศในชั้นแรกอาจทำให้คุณหงุดหงิดได้ เราจึงอยากให้ เพื่อแก้ไขปัญหาเหล่านี้โดยเร็วที่สุด

ในการแก้ไขความไม่สมบูรณ์เหล่านี้ในการพิมพ์ 3 มิติของเรา เราจำเป็นต้องระบุสาเหตุโดยตรงของปัญหาดังกล่าว จากนั้นเราจะสามารถแก้ไขปัญหาได้อย่างเหมาะสมด้วยวิธีแก้ปัญหาเฉพาะ

ก่อนอื่น มาดูสาเหตุที่รายงานแต่ละรายการของรอยเปื้อนและรอยนูนบนงานพิมพ์ 3 มิติ จากนั้นใส่แนวทางแก้ไขที่ใช้

สาเหตุของรอยเลือด/รอยแผลบนงานพิมพ์ 3 มิติ:

- การดึงกลับ ชายฝั่ง & amp; การตั้งค่าการเช็ด

- การผ่านของ Extruder

- Filament ภายใต้แรงกดใน Extruder (การอัดขึ้นรูปเกิน)

- อุณหภูมิการพิมพ์สูงเกินไป

- การอัดขึ้นรูปมากเกินไป

- การพิมพ์ ความเร็ว

การถอยกลับ การเคลื่อนตัว และการเคลื่อนตัว การล้างการตั้งค่า

ขึ้นอยู่กับตำแหน่งที่คุณพบรอยเปื้อนเหล่านี้ อาจหมายถึงต้องใช้โซลูชันอื่น สำหรับ Blob ที่เกิดขึ้นทันทีที่เกิดการเปลี่ยนแปลงเลเยอร์ มักจะทำให้การตั้งค่าการถอนกลับลดลง

การตั้งค่าการถอนกลับ

หากคุณไม่คุ้นเคยกับการตั้งค่าการถอน คุณอาจตั้งค่าไว้ ไม่ถูกต้องจนถึงจุดที่ทำให้เกิดรอยเปื้อนและสิวขึ้น

กรณีนี้อาจเกิดขึ้นได้เมื่อคุณดึงวัสดุกลับเข้าที่มากเกินไป โดยคำนึงถึงการตั้งค่าความเร็วและความร้อนซึ่งอาจมีผลกระทบเช่นกัน

เมื่อหัวฉีดเคลื่อนที่ จะมี'ดึงกลับ' ของเส้นใยกลับผ่านท่อ Bowden ซึ่งทำเสร็จแล้วเพื่อให้เส้นใยไม่รั่วไหลระหว่างการเคลื่อนไหวของหัวพิมพ์แต่ละครั้ง

จากนั้นจะดันเส้นใยที่หดกลับผ่านหัวฉีดเพื่อเริ่มการอัดขึ้นรูปอีกครั้งในตำแหน่งใหม่

จะเกิดอะไรขึ้นเมื่อการตั้งค่าการหดกลับของคุณสูงเกินไป (การหดกลับมากเกินไปเป็นมิลลิเมตร) ไส้หลอดจะถูกดึงกลับพร้อมกับอากาศเล็กน้อย ดังนั้นเมื่อหัวฉีดของคุณพยายามขับอากาศออก อากาศจะร้อนขึ้นและทำให้เกิดปฏิกิริยาซึ่ง ส่งผลให้เกิดหยดเหล่านี้

โดยปกติคุณจะได้ยินเสียงดังจากอากาศที่ร้อนแม้ว่าไส้หลอดของคุณจะแห้งก็ตาม ดังนั้น ไส้หลอดจึงอาจเกิดขึ้นได้จากสาเหตุนี้

ยิ่งคุณมีปริมาณน้อยลง ความยาวในการดึงกลับ อากาศที่ร้อนน้อยลงอาจส่งผลต่องานพิมพ์ 3 มิติของคุณ

การตั้งค่าการเคลือบผิว

การตั้งค่านี้ทำเพื่อหยุดการอัดขึ้นรูปก่อนที่เลเยอร์ของคุณจะสิ้นสุด ดังนั้นการอัดขึ้นรูปวัสดุขั้นสุดท้ายจึงเสร็จสิ้นโดยใช้ แรงดันที่เหลืออยู่ในหัวฉีดของคุณ

ช่วยลดแรงดันที่สะสมภายในหัวฉีด ดังนั้นควรค่อยๆ เพิ่มค่าจนกว่าคุณจะไม่เห็นข้อบกพร่องในการพิมพ์ 3 มิติของคุณอีกต่อไป

ดูสิ่งนี้ด้วย: วิธีนำเส้นใยที่ขาดออกจากเครื่องพิมพ์ 3 มิติของคุณค่าปกติสำหรับ ระยะการเลื่อนมักจะอยู่ระหว่าง 0.2-0.5 มม. แต่การทดสอบเพียงเล็กน้อยจะช่วยให้คุณได้ค่าที่ต้องการ

วิธีนี้มีประโยชน์อื่นๆ ซึ่งช่วยลดความไม่สมบูรณ์ของงานพิมพ์เมื่อใช้อย่างถูกต้อง การตั้งค่าการเลื่อนมักจะอยู่ถัดจากการตั้งค่าการถอยกลับและมีไว้เพื่อลดการมองเห็นรอยต่อของผนัง

มีประสิทธิภาพมากกว่าในเครื่องพิมพ์ 3 มิติที่ใช้ไดเร็กต์ไดร์ฟ และอาจทำให้เกิดการอัดขึ้นรูปได้หากทำไม่ถูกต้อง

การเช็ดการตั้งค่า

ใช้การตั้งค่าการเช็ดของคุณในตัวแบ่งส่วนข้อมูลเพื่อสั่งให้เครื่องพิมพ์ 3D ของคุณใช้การหดกลับที่มีการเคลื่อนไหวของหัวพิมพ์ ก้อนอาจเกิดขึ้นได้เนื่องจากการถอนกลับเกิดขึ้นในตำแหน่งเดียวกัน ดังนั้นการใช้การตั้งค่านี้สามารถแก้ไขปัญหาของคุณได้

'Wipe Nozzle Between Layers' ใน Cura เป็นตัวเลือกที่คุณควรเห็น ซึ่งมีการตั้งค่า ของค่าเริ่มต้นสำหรับการตั้งค่าการล้างอื่นๆ ฉันจะลองใช้ค่าเริ่มต้น หากไม่ได้ผล ให้ค่อยๆ ปรับระยะการหดกลับของการเช็ด

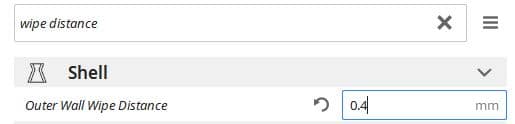

'ระยะการเช็ดที่ผนังด้านนอก' เป็นอีกการตั้งค่าหลักที่นี่ ซึ่งฉันได้ตั้งไว้ที่ 0.04 มม. Ender 3 ของฉัน Cura ระบุอย่างชัดเจนว่าการตั้งค่านี้ใช้เพื่อซ่อน Z-seam ได้ดีขึ้น ดังนั้นฉันจะทดสอบตัวแปรนี้อย่างแน่นอนและดูว่ามีผลกับ blobs และ zits อย่างไร

วิธีแก้ไข

คุณควรใช้การลองผิดลองถูกสำหรับการตั้งค่าการถอนกลับเพื่อแก้ไขปัญหานี้ ค่าเริ่มต้นสำหรับการตั้งค่าการถอยกลับไม่ใช่ค่าที่ดีที่สุดสำหรับเครื่องพิมพ์ 3 มิติและคุณภาพการพิมพ์เสมอไป

โดยปกติแล้วการถอยกลับของคุณควรอยู่ระหว่าง 2 มม.-5 มม.

วิธีที่ดีที่สุดในการโทร ในการตั้งค่าการถอยของคุณคือให้เริ่มต้นด้วยความยาวการถอย 0 มม. ซึ่งจะทำให้ได้โมเดลที่ต่ำกว่ามาตรฐาน จากนั้นค่อยเพิ่มของคุณความยาวการหดกลับครั้งละ 0.5 มม. จนกว่าคุณจะพบว่าความยาวการหดกลับแบบใดให้คุณภาพดีที่สุด

หลังจากพบความยาวการหดกลับที่ดีที่สุดแล้ว ควรทำเช่นเดียวกันกับความเร็วในการถอย โดยเริ่มที่ความเร็วต่ำ เช่น 10 มม. /s และเพิ่มทีละ 5-10 มม./วินาที ในการพิมพ์แต่ละครั้ง

เมื่อคุณหมุนการตั้งค่าการถอยกลับแล้ว คุณควรกำจัดรอยเปื้อนและสิวออกจากงานพิมพ์ 3 มิติของคุณ และเพิ่มอัตราความสำเร็จในการพิมพ์โดยรวมซึ่ง จะช่วยประหยัดเวลาและเงินของคุณไปได้มากในช่วงหลายปีที่ผ่านมา

Extruder Pathing

มีสาเหตุหลายประการที่ทำให้คุณอาจมีก้อน สิว หูด หรือกระแทกบนพื้นผิวการพิมพ์ 3 มิติของคุณ หนึ่งในนั้นเป็นเพราะเส้นทางของเครื่องอัดรีด

ในกระบวนการพิมพ์ 3 มิติ เครื่องอัดรีดของคุณจำเป็นต้องเริ่มและหยุดทำงานตลอดเวลาในขณะที่เคลื่อนไปยังตำแหน่งต่างๆ

เป็นเรื่องยากสำหรับเครื่องอัดรีด ชั้นของวัสดุมีความสม่ำเสมอตลอดทาง เนื่องจากมีจุดหนึ่งที่พลาสติกหลอมละลายจะต้องเชื่อมกับจุดเริ่มต้นและจุดสิ้นสุดของชั้น

เป็นเรื่องยากที่จะมีพลาสติกหลอมละลายสองชิ้นเชื่อมต่อกันอย่างสมบูรณ์ เข้าด้วยกันโดยไม่เกิดตำหนิ แต่มีวิธีที่แน่นอนในการลดข้อบกพร่องเหล่านี้ให้เหลือน้อยที่สุด

วิธีแก้ปัญหา

คุณสามารถย้ายจุดเริ่มต้นของเลเยอร์ของคุณไปยังพื้นที่ที่มีการเปิดเผยน้อยลงได้ด้วยตนเอง เช่น ความคมชัด ขอบหรือด้านหลังโมเดลของคุณ

การตั้งค่าหนึ่งเรียกว่า 'ชดเชยกำแพง'การทับซ้อนกันใน Cura จะละเว้นการตั้งค่าความละเอียดเมื่อเปิดใช้งาน สิ่งนี้เกิดขึ้นเนื่องจากวิธีจัดลำดับความสำคัญในการปรับโฟลว์ และอาจลงเอยด้วยการสร้างส่วน 0.01 มม. หลายส่วนในการพิมพ์ของคุณ

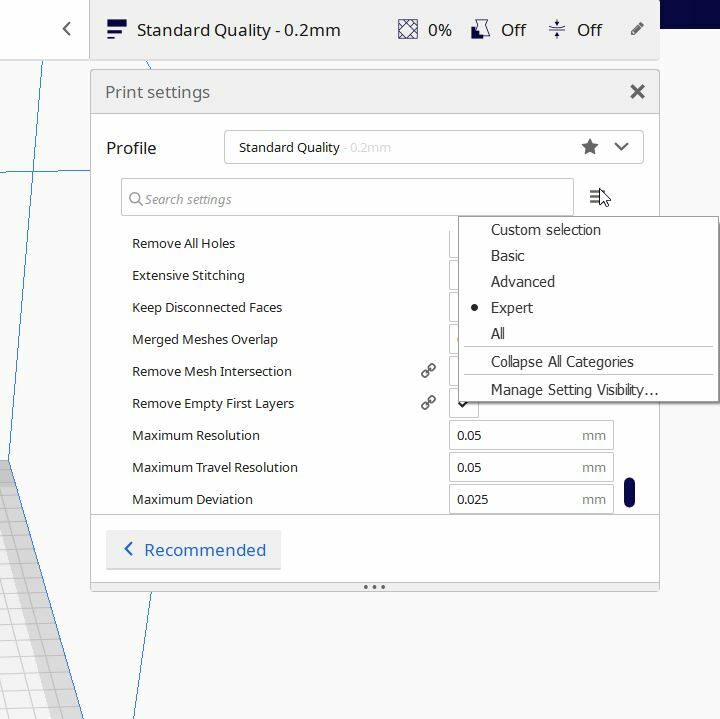

กลุ่มการตั้งค่าอื่นที่ช่วยได้คือ 'ความละเอียดสูงสุด' 'ความละเอียดการเคลื่อนที่สูงสุด' & ; 'ค่าเบี่ยงเบนสูงสุด'

จะพบได้หลังจากเปิดใช้งานใน 'การเลือกกำหนดเอง' ของการตั้งค่า Cura หรือโดยการเลือกมุมมอง 'ผู้เชี่ยวชาญ' สำหรับการตั้งค่าเท่านั้น

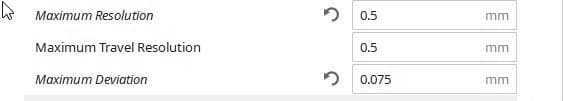

ค่าที่ดูเหมือนจะได้ผลดีสำหรับการล้างรอยเปื้อนในงานพิมพ์ 3 มิติของคุณคือ:

- ความละเอียดสูงสุด – 0.5 มม.

- ความละเอียดเคลื่อนที่สูงสุด – 0.5 มม.

- สูงสุด ความเบี่ยงเบน – 0.075 มม.

เส้นใยภายใต้แรงดันในเครื่องอัดรีด (การอัดขึ้นรูปเกิน)

สิ่งนี้แตกต่างเล็กน้อยกับเส้นทางของเครื่องอัดรีด และอื่นๆ อีกมากมาย ทำกับแรงดันภายในเครื่องอัดรีดพร้อมกับแรงดันเส้นใยภายในเครื่องอัดรีด

เครื่องพิมพ์ของคุณต้องใช้การดึงกลับตลอดกระบวนการพิมพ์ด้วยเหตุผลบางประการ หนึ่งในนั้นคือเพื่อลดแรงกดของเส้นใยในเครื่องอัดรีด เมื่อไม่สามารถคลายแรงกดได้ทันเวลา จะทำให้เกิดสิวและรอยหยดบนงานพิมพ์ 3 มิติของคุณ

ขึ้นอยู่กับการตั้งค่าการถอยกลับของคุณ คุณจะเห็นรอยเปื้อนบนงานพิมพ์ของคุณทั่ว ซึ่งบางครั้งเกิดขึ้นในช่วงเริ่มต้นของ ชั้นถัดไปหรือตรงกลางของชั้น

วิธีแก้ไข

ตามที่กล่าวไว้ก่อนหน้านี้ คุณสามารถใช้การเลื่อนชั้นได้การตั้งค่าซอฟต์แวร์ตัวแบ่งส่วนข้อมูลของคุณ (ใต้แท็บ 'การทดลอง' บน Cura) จากนั้นลองผิดลองถูกค่าบางค่าเพื่อดูว่าสามารถแก้ไขปัญหาได้หรือไม่ เพิ่มค่าจนกว่าคุณจะไม่เห็นรอยเปื้อนบนงานพิมพ์ 3 มิติของคุณอีกต่อไป

การตั้งค่านี้ช่วยลดขั้นตอนการอัดขึ้นรูปโดยการลดแรงกดที่สะสมอยู่ในเครื่องอัดรีด

อุณหภูมิการพิมพ์สูงเกินไป

หากคุณพิมพ์ด้วยอุณหภูมิที่สูงกว่าที่แนะนำ คุณจะพบรอยเปื้อนและรอยเปื้อนตลอดการพิมพ์ 3 มิติของคุณ สิ่งนี้เกิดขึ้นเนื่องจากไส้หลอดที่ร้อนและอากาศร้อนสามารถสร้างปฏิกิริยาบางอย่างที่ก่อให้เกิดแรงดันและปฏิกิริยา ทำให้เกิดข้อบกพร่องเหล่านี้

วิธีแก้ไข

ตรวจสอบให้แน่ใจว่าคุณใช้การตั้งค่าอุณหภูมิที่ถูกต้องสำหรับไส้หลอดของคุณ โดยเฉพาะอย่างยิ่ง หากคุณกำลังเปลี่ยนวัสดุ บางครั้ง แม้แต่ไส้หลอดชนิดเดียวกันแต่ต่างยี่ห้อก็อาจมีอุณหภูมิที่แนะนำแตกต่างกัน ดังนั้นควรตรวจสอบอีกครั้งด้วย

หากคุณเปลี่ยนหัวฉีด เช่น จากเหล็กชุบแข็งเป็นทองเหลือง คุณมักจะต้องคำนึงถึง เพิ่มระดับการนำความร้อนในทองเหลือง ดังนั้นฉันควรลดอุณหภูมิหัวฉีดลง

ความเร็วในการพิมพ์

การตั้งค่านี้อาจเกี่ยวข้องกับสาเหตุข้างต้น ซึ่งอาจเป็นอุณหภูมิในการทำงาน ของวัสดุหรือแม้กระทั่งความดันสะสมในเครื่องอัดรีด นอกจากนี้ยังสามารถได้รับผลกระทบเนื่องจากการเปลี่ยนแปลงความเร็วอย่างต่อเนื่องซึ่งอาจส่งผลให้เกิดการอัดขึ้นรูปด้านบนและด้านล่าง

เมื่อคุณดูที่การตั้งค่าตัวแบ่งส่วนข้อมูลของคุณ ในการตั้งค่าขั้นสูงเพิ่มเติมซึ่งแสดงรายละเอียด โดยปกติแล้วคุณจะเห็นความเร็วในการพิมพ์ที่แตกต่างกันสำหรับส่วนการพิมพ์ เช่น การเติม เลเยอร์แรก และด้านนอก ผนัง

วิธีแก้ปัญหา

ตั้งค่าความเร็วในการพิมพ์สำหรับแต่ละพารามิเตอร์เป็นค่าเดียวกันหรือใกล้เคียงกัน เนื่องจากการเปลี่ยนแปลงความเร็วอย่างต่อเนื่องอาจทำให้รอยหยดเหล่านี้ส่งผลกระทบต่องานพิมพ์ของคุณ

สิ่งที่น่าสนใจ วิดีโอโดย Geek Detour ได้รับการปล่อยตัวซึ่งพบสาเหตุอื่นและแก้ไขข้อผิดพลาดของเครื่องพิมพ์ 3D ที่เกิดขึ้น แท้จริงแล้วเป็นเพราะคุณสมบัติการกู้คืนไฟฟ้าดับและการ์ด SD

เนื่องจากเครื่องพิมพ์ 3 มิติอ่านคำสั่งจากการ์ด SD เสมอ จึงมีคิวของคำสั่งแสดงอยู่ คุณสมบัติการกู้คืนไฟฟ้าดับใช้คิวเดียวกันเพื่อสร้างจุดตรวจสอบสำหรับเครื่องพิมพ์ 3 มิติที่จะกลับมาทำงานหากไฟฟ้าดับ

สามารถเกิดขึ้นได้กับโมเดลที่มีคุณภาพสูงซึ่งมีการอัดขึ้นรูปอย่างต่อเนื่องและมีหลายคำสั่ง มีเวลาไม่มากในการสร้างจุดตรวจนั้น ดังนั้นหัวฉีดสามารถหยุดชั่วคราวหนึ่งวินาทีเพื่อรับจุดตรวจ

ดูวิดีโอด้านล่างเพื่อดูรายละเอียดเพิ่มเติม มันผลิตได้ดีมาก

//www.youtube.com/watch?v=ZM1MYbsC5Aw

วิธีแก้ไข 3D Printer Blobs/Bumps บนหัวฉีด

หากหัวฉีดของคุณมีหยดสะสม ซึ่งจะทำให้ หลุดและทำให้งานพิมพ์เสียหายหรือดูแย่ คุณจะต้องลองทำดูบ้างแล้ววิธีแก้ไข

วิธีที่ดีที่สุดในการแก้ไขรอยหยดบนหัวฉีดของเครื่องพิมพ์ 3 มิติคือการปรับการหดกลับ การตั้งค่าอุณหภูมิ การกระตุกและการเร่งความเร็ว และใช้พัดลมเพื่อควบคุมความร้อน

ความเร็วการดึงกลับสูงดูเหมือนจะ มีอิทธิพลมากที่สุดต่อรอยนูนและรอยนูนที่ส่งผลต่องานพิมพ์ 3 มิติของคุณ

PETG เป็นวัสดุที่มีโอกาสติดบนหัวฉีดมากที่สุด ดังนั้นโปรดคำนึงถึงเรื่องนี้ด้วย

สิ่งอื่นๆ ที่คุณสามารถทำได้ พยายามทำให้แน่ใจว่าความสูงและการยึดเกาะของชั้นแรกของคุณนั้นสมบูรณ์แบบ เพราะหากไม่เพียงพอ บางส่วนอาจติดกลับเข้าไปในหัวฉีดได้

คุณควรพยายามทำความสะอาดหัวฉีดของคุณก่อนพิมพ์ เพื่อให้คุณมั่นใจได้ว่า ไม่มีพลาสติกหลงเหลือจากงานพิมพ์ครั้งก่อน หากพลาสติกและฝุ่นสะสมในหัวฉีดของคุณ มันสามารถก่อตัวและทำให้เกิดการอัดขึ้นรูปได้

ผู้ใช้รายหนึ่งที่มีปัญหานี้ใช้ถุงเท้าซิลิโคนในการระบายความร้อน และสร้างความแตกต่างอย่างมากกับการที่เส้นใยหยดติดที่หัวฉีดเนื่องจากมองเห็นเพียงปลายหัวฉีดเท่านั้น

วิธีแก้ไขหยดที่มุมของงานพิมพ์ 3 มิติ

หากคุณมีหยดที่มุม มุมของงานพิมพ์ของคุณอาจทำให้หงุดหงิดได้ มีวิธีแก้ไขปัญหาสองสามข้อที่คุณสามารถลองได้ซึ่งได้ผลกับวิธีอื่นๆ มากมาย

ปรับอุณหภูมิการพิมพ์

สิ่งที่ง่ายที่สุดที่จะทำคือปรับอุณหภูมิของคุณ เพื่อให้คุณมั่นใจได้ว่าคุณมี การตั้งค่าที่ดีที่สุดสำหรับวัสดุของคุณ

อุณหภูมิการพิมพ์จะแตกต่างกันไป

ดูสิ่งนี้ด้วย: วิธีพิมพ์ 3D เชื่อมต่อข้อต่อ & ชิ้นส่วนประสาน