உள்ளடக்க அட்டவணை

3D பிரிண்டிங்கில் ஸ்பாகெட்டி எனப்படும் 3D பிரிண்டிங்கில் ஒரு நிகழ்வு உள்ளது, இல்லையெனில் உங்கள் 3D பிரிண்ட்கள் பாதியிலேயே தோல்வியடைந்து வெளியேறிக்கொண்டே இருக்கும். இதன் விளைவாக ஸ்பாகெட்டி தோற்றமளிக்கும் 3D பிரிண்ட், அதாவது உங்கள் மாடல் தோல்வியடைந்தது. இந்தச் சிக்கலைச் சந்திக்கும் 3D பிரிண்ட்களை எப்படிச் சரிசெய்வது என்பதை இந்தக் கட்டுரை விவரிக்கும்.

ஸ்பாகெட்டியைப் போல தோற்றமளிக்கும் 3D பிரிண்டுகளைச் சரிசெய்ய, உங்களிடம் நல்ல முதல் அடுக்கு ஒட்டுதல் மற்றும் நல்ல முதல் அடுக்கு இருப்பதை உறுதிசெய்யவும். உங்கள் பில்ட் பிளேட்டை சமன் செய்வது, பில்ட் ப்ளேட் வெப்பநிலையை அதிகரிப்பது மற்றும் பிரிம் அல்லது ராஃப்டைப் பயன்படுத்துவது நிறைய உதவும். உங்கள் மாடலுக்குப் போதுமான ஆதரவைப் பயன்படுத்துவதை உறுதிசெய்து, உங்கள் 3D அச்சுப்பொறியில் உள்ள தடைகளை நீக்கவும்.

ஸ்பாகெட்டி 3D பிரிண்டுகளைப் பற்றி நீங்கள் தெரிந்துகொள்ள விரும்பும் கூடுதல் தகவல்கள் உள்ளன, மேலும் மேலும் படிக்கவும்.

3டி பிரிண்டிங்கில் ஸ்பாகெட்டிக்கு என்ன காரணம்?

3டி பிரிண்டிங்கில் ஸ்பாகெட்டியின் முதன்மையான காரணம் பொதுவாக அச்சு பாதியிலேயே தோல்வி அடைவதுதான். அச்சின் ஒரு பகுதி தட்டப்படும்போது அல்லது அச்சின் நிலை திடீரென மாறும்போது இது நிகழ்கிறது.

இதற்குப் பிறகு, முனை நடுவானில் அச்சிடத் தொடங்குகிறது. 3D பிரிண்டிங்கில் ஸ்பாகெட்டியை ஏற்படுத்தக்கூடிய பல விஷயங்கள் உள்ளன:

- மோசமான அச்சு படுக்கை ஒட்டுதல்

- தோல்வியடைந்த ஆதரவு கட்டமைப்புகள்

- மோசமான இன்டர்லேயர் ஒட்டுதல்

- லேயர் ஷிஃப்ட்ஸ்

- ஜி-கோட் ஸ்லைசிங்கில் இருந்து பிழைகள்

- தளர்வான அல்லது தவறாக சீரமைக்கப்பட்ட பெல்ட்கள்

- அடைக்கப்பட்ட ஹாட்டென்ட்

- சேதமடைந்த அல்லது அடைக்கப்பட்ட பௌடன் குழாய்

- எக்ஸ்ட்ரூடர் ஸ்கிப்பிங் படிகள்

- நிலையற்ற 3Dஉங்கள் 3D பிரிண்டரில் உள்ள பெல்ட்களை சரியாக இறுக்குங்கள்.

செயல்முறையை விளக்க அவர்கள் எண்டர் 3 ஐப் பயன்படுத்துகிறார்கள், ஆனால் கிட்டத்தட்ட எல்லா FDM பிரிண்டர்களுக்கும் இதே கொள்கை பொருந்தும்.

மேலும், உங்கள் பெல்ட்கள் மற்றும் புல்லிகளை சரிபார்க்கவும் அவை தடைகள் இல்லாமல் நன்றாக நகர்கின்றன என்பதை உறுதிப்படுத்தவும். பெல்ட்கள் இணைக்கப்படவில்லை அல்லது அச்சுப்பொறியின் கூறுகள் எதிலும் தேய்க்கப்படவில்லை என்பதை உறுதிப்படுத்தவும்.

உங்கள் 3D பிரிண்டரில் டென்ஷன் பெல்ட்களை எவ்வாறு சரியாகச் செய்வது என்பது பற்றிய எனது கட்டுரையையும் நீங்கள் பார்க்கலாம்.

7. உங்கள் முனையை அழிக்கவும்

அடைக்கப்பட்ட முனை, இழை எளிதில் பாய்வதைத் தடுக்கும். இதன் விளைவாக, அச்சுப்பொறியானது சில அடுக்குகள் மற்றும் அம்சங்களைத் தவறவிடலாம், இதனால் அச்சு தோல்வியடைந்து அந்த ஸ்பாகெட்டி குழப்பத்தை உருவாக்குகிறது.

சிறிது நேரம் பிரச்சனைகள் இல்லாமல் அச்சிட்டுக் கொண்டிருந்தால், சீரற்ற வெளியேற்றத்தைக் கண்டால், உங்கள் முனை அடைத்திருக்கலாம்.

உங்கள் ஹாட்டென்டைப் பிரித்து, எந்த அடைப்புகளையும் அகற்ற அதைச் சுத்தம் செய்ய முயற்சி செய்யலாம். முனையின் வழியாக முனை சுத்தம் செய்யும் ஊசியை அழுத்தி அல்லது கம்பி தூரிகை மூலம் சுத்தம் செய்வதன் மூலம் பகுதி அடைப்புகளைச் சுத்தம் செய்யலாம்.

அமேசான் வழங்கும் வளைந்த கைப்பிடியுடன் கூடிய 10 பிசிக்கள் சிறிய வயர் பிரஷ் போன்றவற்றைப் பயன்படுத்தவும் பரிந்துரைக்கிறேன். இவற்றை வாங்கிய ஒரு பயனர், தனது 3D பிரிண்டரில் முனை மற்றும் ஹீட்டர் பிளாக் ஆகியவற்றைச் சுத்தம் செய்ய சிறப்பாகச் செயல்பட்டதாகக் கூறினார், இருப்பினும் அவை மிகவும் உறுதியானவையாக இல்லை.

அவை மிகவும் மலிவானவை என்பதால், அவற்றை நுகர்வுப் பொருட்களாகக் கருதலாம் என்றார். .

ஊசிகளுக்கு, Amazon இலிருந்து Aokin 3D Printer Nozzle Cleaning Kit ஐ பரிந்துரைக்கிறேன். ஒரு பயனர் கூறினார்இது அவரது எண்டர் 3 பராமரிப்புக்கு மிகவும் பொருத்தமானது, இப்போது அவர்களால் தங்கள் முனையை மிக எளிதாக சுத்தம் செய்ய முடியும்.

நுசியில் இருந்து அடைப்பை அகற்ற நீங்கள் குளிர் இழுக்க வேண்டும். மிகவும் கடுமையான அடைப்புகள். இதை எப்படி செய்வது என்று அறிய, எனது கட்டுரையைப் பார்க்கவும் 5 ஜாம் செய்யப்பட்ட எக்ஸ்ட்ரூடர் முனையை அவிழ்ப்பதற்கான வழிகள்.

8. உங்கள் Bowden Tube ஐச் சரிபார்க்கவும்

சில பயனர்கள் தங்கள் பிரிண்டர்களில் உள்ள மோசமான Bowden குழாய்களில் இருந்து ஸ்பாகெட்டி பிரச்சனைகள் ஏற்படுவதாகப் புகாரளித்துள்ளனர். ஒரு பயனர் ஒரு குறைபாடுள்ள PTFE குழாயைப் புகாரளித்தார், இதனால் ஸ்பாகெட்டி பிரச்சனைகள் பாதியிலேயே அச்சிடப்பட்டன.

PTFE குழாய் விளம்பரப்படுத்தப்பட்டதை விட சிறியதாக இருந்தது, எனவே இது இழைகளின் இயக்கத்தை கட்டுப்படுத்தியது. இதைத் தவிர்க்க, அமேசானிலிருந்து உண்மையான கேப்ரிகார்ன் பவ்டன் பிடிஎஃப்இ ட்யூப் போன்ற அசல் PTFE ட்யூப்பை எப்போதும் வாங்கவும்.

இது உயர்ந்த, வெப்பத்தை எதிர்க்கும் பொருட்களால் ஆனது. வாடிக்கையாளர்களின் கூற்றுப்படி, இது மற்ற பொருட்களை விட குறைவான உற்பத்தி மாறுபாட்டைக் கொண்டுள்ளது, இது சிறந்த தேர்வாக அமைகிறது.

மேலும், பயனர்கள் எதிர்கொள்ளும் மற்றொரு பிரச்சினை Bowden tube clogs ஆகும். இது ஒரு பொதுவான பிரச்சனையாகும், மேலும் இது ஸ்பாகெட்டி மற்றும் கசிவுக்கு வழிவகுக்கும் அடைப்புகளை ஏற்படுத்துகிறது.

PTFE குழாய்க்கும் ஹோட்டெண்டில் உள்ள முனைக்கும் இடையில் இடைவெளி இருக்கும்போது இது நிகழ்கிறது. சிறந்த செயல்திறனுக்காக, குழாய் எந்த இடைவெளியும் இல்லாமல் முனை வரை செல்ல வேண்டும்.

எனவே, இந்த சிக்கலைச் சரிபார்க்க உங்கள் முனையை பிரித்து வைக்கவும். இந்தச் சிக்கலைச் சரிபார்ப்பது மற்றும் சரிசெய்வது எப்படி என்பதை அறிய, இந்த வீடியோவைப் பின்தொடரலாம்.

சிக்கல்களையும் உருவாக்கலாம்உங்கள் Bowden குழாயில் கூர்மையான வளைவுகள் அல்லது திருப்பங்கள் இருந்தால், அது இழையைக் கடக்க கடினமாக்குகிறது. ஃபிலமென்ட் எக்ஸ்ட்ரூடர், PTFE குழாய் வழியாக அனைத்து வழிகளிலும் ஒரு மென்மையான மற்றும் தெளிவான பாதையைக் கொண்டிருப்பதை உறுதிசெய்யவும்.

அதைச் சரியாகப் பெறுவதற்கு சில மறுசீரமைப்புகள் தேவைப்படலாம். 3D பிரிண்ட்டுகளை ஸ்பாகெட்டிக்கு மாற்றுவதில் சிக்கல் இருந்த ஒரு பயனர், மீண்டும் சரிசெய்து, அவருடைய சிக்கலை சரிசெய்ததைக் கண்டறிந்தார்

9. உங்கள் எக்ஸ்ட்ரூடர் டென்ஷனர் ஆர்மை பரிசோதிக்கவும்

எக்ஸ்ட்ரூடர் டென்ஷன் ஆர்ம், ஃபிலமென்ட் மூலம் முனைக்கு ஊட்டமளிக்கும் சக்தியை வழங்குகிறது. இது சரியாக பதற்றமடையவில்லை என்றால், அது இழையைப் பிடிக்காது, மேலும் சிதைந்துவிடும்.

இதன் விளைவாக, எக்ஸ்ட்ரூடர் முனைக்கு சரியாக உணவளிக்காது, இது தவிர்க்கப்பட்ட அடுக்குகள் மற்றும் பிற வெளியேற்ற சிக்கல்களுக்கு வழிவகுக்கும். இதைச் சரிசெய்ய, உங்கள் எக்ஸ்ட்ரூடர் டென்ஷன் ஆர்ம் சரிபார்த்து, அது இழையைச் சரியாகப் பிடிக்கிறதா என்று பார்க்கவும்.

மேலும் பார்க்கவும்: உங்கள் எக்ஸ்ட்ரூடர் மின்-படிகளை எவ்வாறு அளவீடு செய்வது & ஆம்ப்; ஓட்ட விகிதம் செய்தபின்இதன் காட்சி மற்றும் விளக்கத்தைக் காண கீழே உள்ள வீடியோவைப் பார்க்கவும்.

எக்ஸ்ட்ரூடர் ஆர்ம் கூடாது' இழையை தேய்த்து அரைக்க வேண்டும். இருப்பினும், இழை நழுவாமல் உள்ளே தள்ளுவதற்கு போதுமான பிடியைக் கொண்டிருக்க வேண்டும்.

10. உங்கள் அச்சுப்பொறி நிலையானது என்பதை உறுதிப்படுத்திக் கொள்ளுங்கள்

3D பிரிண்டரின் செயல்பாட்டில் நிலைத்தன்மை அவசியம். உங்கள் அச்சுப்பொறியை அதிர்வுகள், புடைப்புகள் மற்றும் பிற தாக்க அதிர்ச்சிகளுக்கு வெளிப்படுத்தினால், அது உங்கள் அச்சில் தோன்றலாம்.

நீங்கள் லேயர் ஷிஃப்ட் மற்றும் பிற சிக்கல்களை ஸ்பாகெட்டி மற்றும் அச்சு தோல்விக்கு வழிவகுக்கும்.

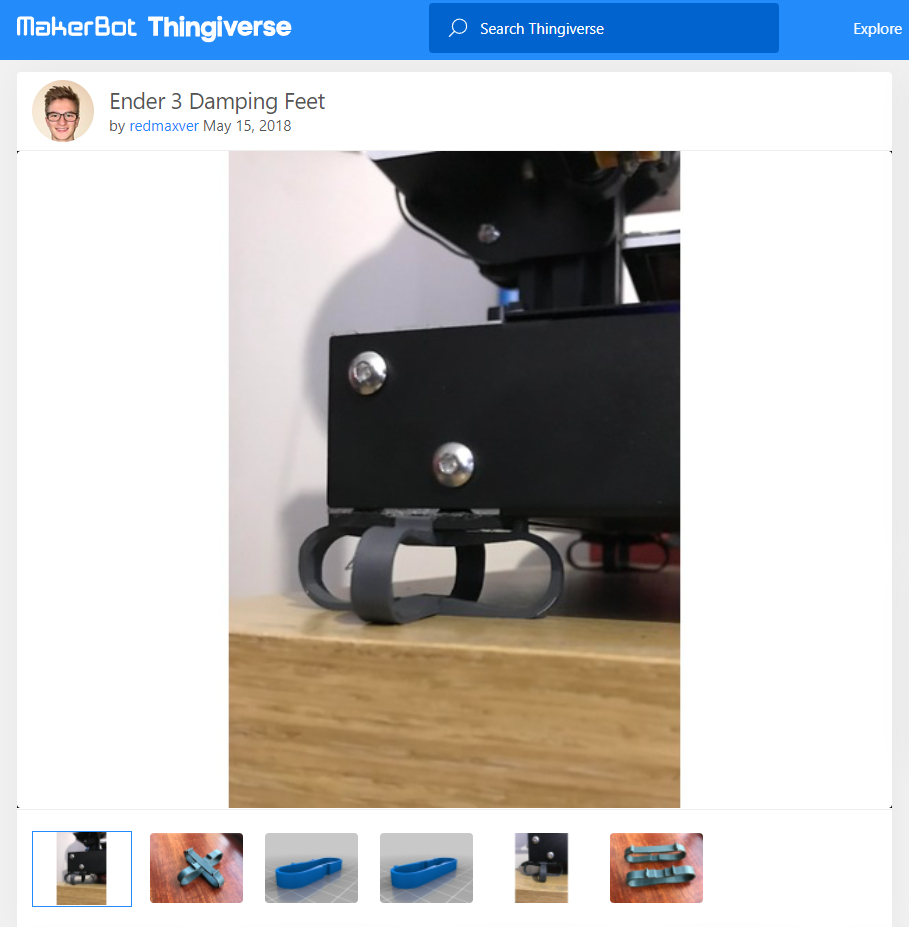

இதைத் தவிர்க்க, நீங்கள் அச்சுப்பொறியை வைக்க வேண்டும்செயல்பாட்டின் போது ஒரு நிலை, திடமான தளம். மேலும், நீங்கள் எண்டர் 3 ஐப் பயன்படுத்தினால், உங்கள் பிரிண்டருக்காக இந்த அதிர்வு எதிர்ப்பு அடிகளை அச்சிடலாம். உங்கள் குறிப்பிட்ட 3D பிரிண்டருக்கான அதிர்வு-எதிர்ப்பு பாதங்களை திங்கிவர்ஸில் தேட முயற்சி செய்யலாம்.

அவை உங்கள் அச்சுக்கு வரும் அதிர்வுகளைக் குறைக்க உதவும். நான் சிறந்த அட்டவணைகள்/மேசைகள் & 3D பிரிண்டிங்கிற்கான வொர்க்பெஞ்சுகள் உங்களுக்கு பயனுள்ளதாக இருக்கும்.

ஸ்பாகெட்டி பிரிண்ட்கள் மிகவும் வெறுப்பாக இருக்கும், குறிப்பாக நீங்கள் ஒரு தொடக்கநிலையில் இருந்தால். ஆனால் கவலைப்பட வேண்டாம், சாதகர்கள் கூட இதனால் பாதிக்கப்படுகின்றனர். மேலே உள்ள திருத்தங்களை முயற்சிக்கவும், உங்கள் சிக்கல்கள் விரைவில் தீரும்.

நல்ல அதிர்ஷ்டம் மற்றும் மகிழ்ச்சியான அச்சிடுதல்!

பிரிண்டர்

3D பிரிண்ட்களில் ஸ்பாகெட்டியை எவ்வாறு சரிசெய்வது

உங்கள் பிரிண்ட்கள் பாதியிலேயே ஸ்பாகெட்டியுடன் தொடர்ந்து தோல்வியடைந்தால், உங்கள் பிரிண்டர் அமைப்பில் சில மாற்றங்களைச் செய்ய வேண்டும். நீங்கள் முயற்சிக்கக்கூடிய சில தீர்வுகள் இங்கே உள்ளன:

- முதல் அடுக்கு ஒட்டுதலை அதிகரிக்கவும்

- போதுமான ஆதரவைப் பயன்படுத்தவும்

- அச்சு வெப்பநிலையை அதிகரிக்கவும் மற்றும் அச்சு குளிர்ச்சியைக் குறைக்கவும்

- குறைக்கவும் அச்சு வேகம்

- உங்கள் பெல்ட்களை இறுக்குங்கள்

- குறைபாடுள்ள 3D மாடல்களை ஸ்லைசிங் செய்வதற்கு முன் சரிசெய்தல்

- உங்கள் அடைபட்ட ஹோடென்டை அழிக்கவும்

- உங்கள் பௌடன் குழாயைச் சரிபார்க்கவும்

- பரிசோதனை செய்யவும் உங்கள் எக்ஸ்ட்ரூடரின் டென்ஷனர் ஆர்ம்

- உங்கள் அச்சுப்பொறி நிலையாக இருப்பதை உறுதிசெய்யவும்

1. முதல் அடுக்கு ஒட்டுதலை அதிகரிக்கவும்

உங்கள் பிரிண்ட்கள் நிலையான, வெற்றிகரமான அச்சுக்கு அச்சுப் படுக்கையை சரியாகப் பிடிக்க வேண்டும். அது படுக்கையைப் பிடிக்கவில்லை என்றால், அதை முனை, காற்று வரைவுகள் அல்லது அதன் சொந்த எடையால் கூட அதன் நிலையைத் தட்டலாம்.

உதாரணமாக, இந்த ஸ்பாகெட்டியின் ரெடிட்டரைப் பாருங்கள் அச்சு படுக்கை ஒட்டுதலை மேம்படுத்த மறந்துவிட்டது.

ஓஹோ, அதனால்தான் அவர்கள் அதை ஸ்பாகெட்டி மான்ஸ்டர் என்று அழைக்கிறார்கள்…. from ender3

அவர்களின் கூற்றுப்படி, பல மணிநேரம் அச்சடித்த பிறகு படுக்கையில் சுத்தம் செய்து மீண்டும் பசை தடவ மறந்துவிட்டார்கள். எனவே, முதல் அடுக்கு ஒட்டவில்லை.

சில சந்தர்ப்பங்களில், முதல் அடுக்கு ஒட்டிக்கொண்டாலும், மாதிரி நிலையாக இருக்காது. இது தவறான நிலைகளில் முனை அச்சிடுவதற்கு வழிவகுக்கிறது, இதன் விளைவாக ஸ்பாகெட்டி உருவாகிறது.

முதல் அடுக்கு அதிகரிக்க பின்வரும் உதவிக்குறிப்புகளைப் பயன்படுத்தலாம்.ஒட்டுதல்.

- அச்சுகளுக்கு இடையில் உங்கள் படுக்கையை சுத்தம் செய்யவும்

முந்தைய அச்சுகளில் இருந்து படுக்கையில் விடப்பட்ட எச்சம் அச்சு படுக்கையின் ஒட்டுதலை பாதிக்கலாம். இதைத் தவிர்க்க, பிரிண்டுகளுக்கு இடையே பஞ்சு இல்லாத அல்லது மைக்ரோஃபைபர் துணியால் படுக்கையை சுத்தம் செய்யவும்.

அமேசானில் இருந்து உயர்தர, 12-பேக் மைக்ரோஃபைபர் துணியைப் பெறலாம். அதன் நெய்த அமைப்பு, உங்கள் பில்ட் பிளேட்டில் இருந்து அதிக அழுக்கு மற்றும் பிற எச்சங்களை மிகவும் திறமையாக சுத்தம் செய்ய உதவுகிறது,

அவை அதிக எண்ணிக்கையிலான துவைப்புகளுக்கு நீண்ட காலம் நீடிக்கின்றன மற்றும் எந்த பஞ்சையும் விடாது. அச்சு படுக்கையில் எச்சம். அதிக பிடிவாதமான பிளாஸ்டிக் எச்சங்கள் இருந்தால், அவற்றை அகற்றுவதற்கு IPA ஐப் பயன்படுத்தலாம். தட்டு, குறிப்பாக பழையவை. பசை குச்சி நன்றாக வேலை செய்வதாலும், பயன்படுத்த எளிதானது என்பதாலும் பெரும்பாலான மக்கள் அதைத் தேர்வு செய்கிறார்கள்.

அமேசானில் இருந்து இந்த ஆல்-பர்ப்பஸ் க்ளூ ஸ்டிக்கைப் பெறலாம். இது அனைத்து வகையான பில்ட் பிளேட் பொருட்களுடன் வேலை செய்கிறது மற்றும் அச்சு மற்றும் தட்டுக்கு இடையே உறுதியான பிணைப்பை வழங்குகிறது.

மேலும், இது தண்ணீரில் கரையக்கூடியது, எனவே நீங்கள் அதை எளிதாக கழுவலாம். அச்சடித்த பிறகு உங்கள் அச்சு படுக்கை.

உங்கள் பில்ட் பிளேட்டை மறைப்பதற்கும் ஒட்டுதலை மேம்படுத்துவதற்கும் Amazon இலிருந்து இந்த Scotch Blue Painter's Tape ஐப் பயன்படுத்தலாம். முதல் அடுக்கு ஒட்டுதலுக்கு உதவ, உங்கள் பில்ட் பிளேட்டில் ஒட்டிக்கொள்வது மிகவும் பிரபலமான தயாரிப்பு ஆகும்.

- உங்கள் படுக்கையை சரியாக நிலைநிறுத்தவும்

ஒரு தவறாக சமன் செய்யப்பட்ட அச்சு படுக்கை ஒரு நடுங்கும்அச்சு படுக்கைக்கு அடித்தளம். இழை அச்சு படுக்கையில் சரியாக ஒட்டிக்கொள்ள, முனை படுக்கையில் இருந்து உகந்த தூரத்தில் இருக்க வேண்டும்.

இழை இந்த 'ஸ்க்விஷ்' அடையவில்லை என்றால், அது படுக்கையில் ஒட்டாது. ஒழுங்காக. எனவே, உங்கள் படுக்கை சரியாக சமன் செய்யப்பட்டுள்ளதா என்பதை உறுதிப்படுத்திக் கொள்ளுங்கள்.

Ender பிரிண்டர்கள் உள்ளவர்கள், உங்கள் படுக்கையை சமன் செய்ய 3D பிரிண்டர் ஆர்வலர் CHEP இன் இந்த வழிகாட்டியைப் பின்பற்றலாம்.

அவர் நீங்கள் எப்படிப் பயன்படுத்தலாம் என்பதைக் காட்டுகிறார். உங்கள் எண்டர் 3 இன் அச்சு படுக்கையின் அனைத்து மூலைகளையும் சமன் செய்ய தனிப்பயன் ஜி-குறியீடு. நீங்கள் எப்படி சிறந்த ஸ்குவிஷைப் பெறலாம் என்பதையும் அவர் விளக்குகிறார்.

- ராஃப்ட்ஸ் மற்றும் ப்ரிம்ஸைப் பயன்படுத்துங்கள்

அச்சுப் படுக்கையில் சிறிய மேற்பரப்புப் பகுதிகளைக் கொண்ட பிரிண்ட்கள் வீழ்த்தப்படுவதற்கான ஒரு பெரிய வாய்ப்பாக இருக்கும். . ராஃப்ட்கள் மற்றும் விளிம்புகள், இந்த பிரிண்டுகளின் மேற்பரப்புப் பகுதிகளை அதிகப்படுத்த உதவுகின்றன.

குராவில் உள்ள பில்ட் பிளேட் ஒட்டுதல் பிரிவின் கீழ் ராஃப்ட் மற்றும் ப்ரிமிற்கான அமைப்புகளைக் கண்டறியலாம்.

<17

- பில்ட் பிளேட் வெப்பநிலையை அதிகரிக்கவும்

ஏபிஎஸ் மற்றும் பிஇடிஜி போன்ற இழைகளுடன் அச்சிடுபவர்களிடையே இந்தப் பிரச்சனை பொதுவானது. படுக்கை போதுமான அளவு சூடாக இல்லாவிட்டால், நீங்கள் வார்ப்பிங் மற்றும் பிரிண்ட் பிரிவினைச் சந்திக்க நேரிடலாம்.

60 டிகிரி செல்சியஸ் படுக்கை வெப்பநிலையுடன் 3D PETG அச்சிட்ட பயனர் ஒருவர், அது சற்று குறைவாக இருப்பதைக் கண்டறிந்தார். அவற்றின் பில்ட் பிளேட் வெப்பநிலையை 70°Cக்கு உயர்த்திய பிறகு, அவர்கள் தங்கள் ஸ்பாகெட்டி 3D பிரிண்ட்களை சரிசெய்தனர்.

எப்போதும் அதன் மூலம் பொருளுக்குக் குறிப்பிடப்பட்ட வெப்பநிலையைப் பயன்படுத்துவதை உறுதிசெய்யவும்.உற்பத்தியாளர்கள். உங்களால் கண்டுபிடிக்க முடியவில்லை என்றால், சில பொதுவான பொருட்களுக்கான உகந்த படுக்கை வெப்பநிலை இதோ.

- PLA : 40-60°C

- ABS : 80-110°C

- PETG: 70°C

- TPU: 60°C

- நைலான் : 70-100°C

- அச்சிடும் முன் உங்கள் அச்சுகளை முன்னோட்டமிடுங்கள்

- ஆதரவு வலிமையை அதிகரிக்கவும்

உங்கள் அச்சுக்கு சரியான முதல் அடுக்கை எப்படிப் பெறுவது என்பதில் நான் எழுதிய இந்தக் கட்டுரையில் முதல் அடுக்குச் சிக்கல்களைப் பற்றி மேலும் அறியலாம்.

2. போதுமான ஆதரவைப் பயன்படுத்தவும்

ஆதரவுகள், அச்சுப்பொறியின் மேலெழுந்தவாரியான பகுதிகளை முனை உருவாக்கும்போது அவற்றைப் பிடிக்கும். போதிய ஆதரவு இல்லாமல் அச்சிட்டால், அச்சின் பிரிவுகள் தோல்வியடையும், இது ஒரு ஸ்பாகெட்டி அசுரனுக்கு வழிவகுக்கும்.

இதைத் தவிர்ப்பதற்கான சில வழிகள் இங்கே உள்ளன:

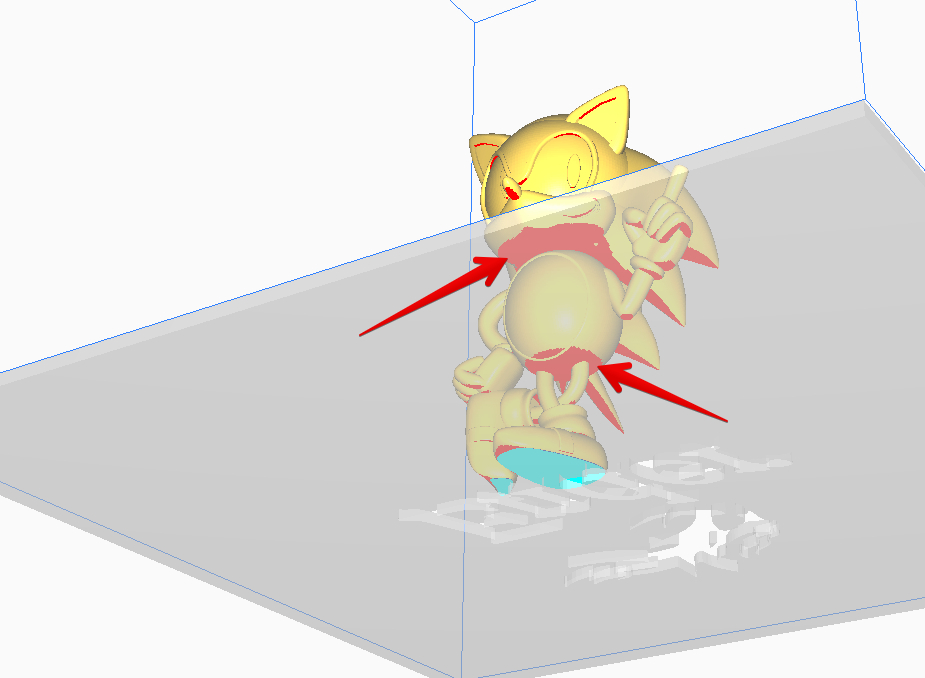

உங்கள் பிரிண்ட்டுகளில் தனிப்பயன் ஆதரவைப் பயன்படுத்த விரும்பினால், எல்லா ஓவர்ஹேங்கிங் பகுதிகளும் ஆதரிக்கப்படுகிறதா என்பதைச் சரிபார்க்க எப்போதும் முன்னோட்டம் பார்க்க வேண்டும். உதாரணமாக, குராவில் உள்ள இந்த சோனிக் மாதிரியைப் பாருங்கள். தயார் செய்யும் பிரிவில், அனைத்து மேலோட்டமான பகுதிகளும் சிவப்பு நிறத்தில் குறிக்கப்பட்டுள்ளன.

இவை மிகவும் பொருத்தமான ஆதரவைக் கொண்டிருக்க வேண்டும், எனவே உங்கள் முனை காற்றில் உள்ள பொருட்களை வெளியேற்றாது. ஒரு சிறிய பகுதி நடுவானில் 3D அச்சிடப்பட்டாலும் கூட, கீழே வைக்கப்படாத கூடுதல் பொருள் முனையில் ஒட்டிக்கொண்டு, மீதமுள்ள மாதிரியைத் தட்டிவிடும்.

பெரிய சிவப்புப் பகுதிகள் மிகவும் தொந்தரவாக இருக்கின்றன. சிறியவை சில நேரங்களில் நடுவானில் பிரிட்ஜிங் மூலம் அச்சிடலாம்.

உருவாக்கும் ஆதரவு விருப்பத்தைத் தேர்ந்தெடுத்தால், ஸ்லைசர் தானாகவே உருவாக்கும்உங்கள் மாதிரியில் உள்ள அந்த பகுதிகளுக்கு ஆதரவளிக்கிறது.

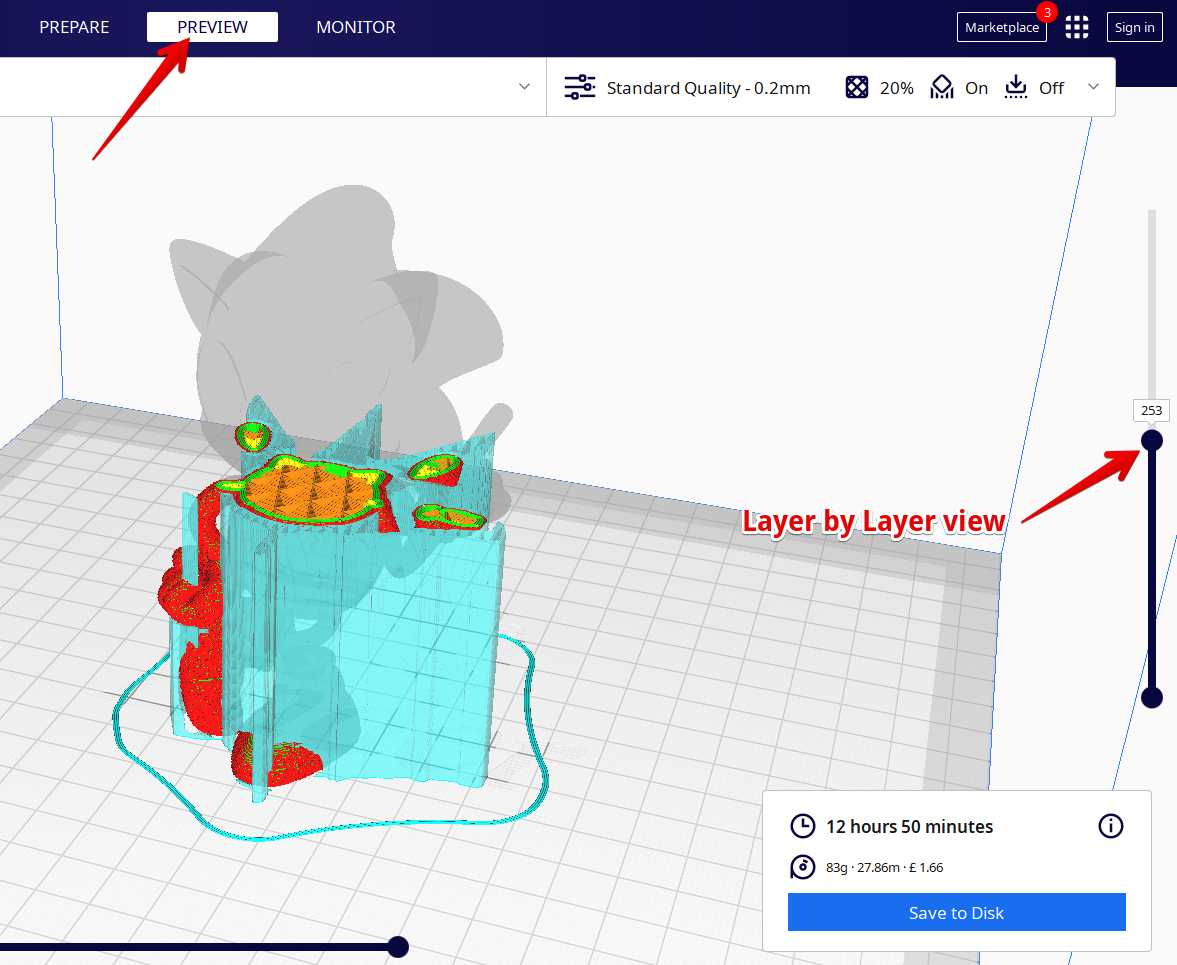

உங்கள் மாதிரியை வெட்டிய பிறகு, குராவின் மேல் நடுவில் உள்ள “முன்னோட்டம்” தாவலைத் தேர்ந்தெடுத்து, ஆதரிக்கப்படாத தீவுகள் ஏதேனும் உள்ளதா எனப் பார்க்க, அடுக்காக மாதிரியை உருட்டவும். மிகவும் மெல்லியதாக இருக்கும் ஆதரவையும் நீங்கள் கவனிக்கலாம், அதாவது அவை தட்டுவதற்கு எளிதாக இருக்கும்.

மெல்லிய ஆதரவை நீங்கள் கவனித்தால், பிரிம் அல்லது ராஃப்டைப் பயன்படுத்த பரிந்துரைக்கிறேன், ஏனெனில் அவை மெல்லிய ஆதரவை மிகவும் நிலையானதாகக் கொடுக்கும். அடித்தளம்.

சில சமயங்களில் நீங்கள் உயரமான பொருட்களை அச்சிடும்போது, ஆதரவுகள் இருந்தால் மட்டும் போதாது. ஆதரவும் வலுவாக இருக்க வேண்டும். ஏனென்றால், உயரமான பிரிண்ட்கள் மற்றும் சப்போர்ட்டுகள் அச்சிடும் போது முறியடிக்கப்படுவதற்கான வாய்ப்புகள் அதிகம், எனவே அவை வலுவாகவும் நீடித்ததாகவும் இருக்க வேண்டும்.

மேலும் பார்க்கவும்: 3D பிரிண்டர்கள் உலோகத்தை அச்சிட முடியுமா & ஆம்ப்; மரம்? எண்டர் 3 & ஆம்ப்; மேலும்உங்கள் ஆதரவு அடர்த்தி அமைப்பை அதிகரிப்பதே ஆதரவு வலிமையை அதிகரிப்பதற்கான சிறந்த வழி. இயல்புநிலை மதிப்பு 20% ஆகும், ஆனால் நீங்கள் அதை 30-40% வரை உயர்த்திக் கொள்ளலாம். இதைச் செய்த பிறகு, ஆதரவுகள் நன்றாக இருக்கிறதா என்பதைப் பார்க்க, "முன்னோட்டம்" என்பதை நீங்கள் சரிபார்க்கலாம்.

கோனிகல் சப்போர்ட்ஸ் எனப்படும் விஷயங்களின் சோதனை அமைப்பில் மற்றொரு பயனுள்ள அமைப்பு உள்ளது. இவை உங்கள் ஆதரவை ஒரு கூம்பு வடிவில் உருவாக்குகின்றன, இது உங்கள் ஆதரவின் அடிப்படை அகலத்தை பெரிதாக்குவதற்கும், அதிக ஸ்திரத்தன்மையை வழங்குவதற்கும் உங்களை அனுமதிக்கிறது.

இது பற்றிய கூடுதல் தகவலுக்கு ஆதரவுகளை மேம்படுத்துதல், தோல்வியுற்ற 3D பிரிண்ட்டை எவ்வாறு சரிசெய்வது என்பது பற்றிய எனது கட்டுரையைப் பார்க்கவும்ஆதரிக்கிறது.

3. அச்சு வெப்பநிலையை அதிகரிக்கவும் மற்றும் அச்சு குளிரூட்டலைக் குறைக்கவும்

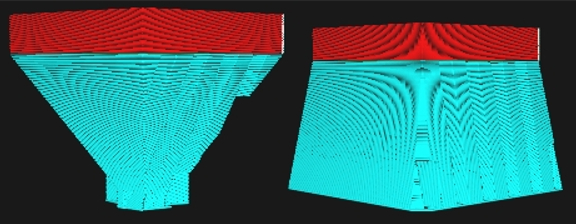

3D பிரிண்டின் அடுக்குகள் ஒன்றோடொன்று நன்றாகப் பிணைக்கப்படாதபோது, ஸ்பாகெட்டிக்கு வழிவகுக்கும் போது டிலாமினேஷன் அல்லது லேயர் பிரிப்பு ஏற்படுகிறது. டிலாமினேஷனுக்கு பல காரணங்கள் உள்ளன, ஆனால் அவற்றுள் பிரதான சந்தேகம் ஹாட்டென்ட் வெப்பநிலை ஆகும்.

குறைந்த வெப்ப வெப்பநிலை என்றால் இழை சரியாக உருகாது, இது கீழ்-வெளியேற்றம் மற்றும் மோசமான இடைப்பட்ட பிணைப்புகளை ஏற்படுத்துகிறது.

இதைச் சரிசெய்ய, உங்கள் அச்சிடும் வெப்பநிலையை அதிகரிக்க முயற்சிக்கவும். இழை உற்பத்தியாளரின் அறிவுறுத்தல்கள் மற்றும் அச்சிடும் வெப்பநிலை வரம்புகளுடன் செல்வது சிறந்தது.

மேலும், நீங்கள் ABS அல்லது PETG போன்ற தற்காலிக உணர்திறன் இழைகளை அச்சிடும்போது குளிரூட்டலைக் குறைக்கவும் அல்லது அணைக்கவும். இந்த இழைகளை குளிர்விப்பது சிதைவு மற்றும் சிதைவை ஏற்படுத்தும்.

உங்கள் 3D அச்சுப்பொறி மற்றும் பொருளுக்கான உகந்த வெப்பநிலையைக் கண்டறிய வெப்பநிலை கோபுரத்தை 3D அச்சிடுமாறு நான் எப்போதும் மக்களைப் பரிந்துரைக்கிறேன். இதை எப்படி செய்வது என்பதை அறிய கீழே உள்ள வீடியோவைப் பார்க்கவும்.

4. அச்சிடும் வேகத்தைக் குறைத்தல்

அச்சிடும் வேகத்தைக் குறைப்பது உங்கள் அச்சில் ஸ்பாகெட்டியை ஏற்படுத்தும் பல்வேறு சிக்கல்களைத் தீர்க்க உதவும். முதலில், லேயர் ஒட்டுதலில் உங்களுக்கு சிக்கல்கள் இருந்தால், மெதுவான வேகமானது அடுக்குகளை குளிர்விக்கவும் ஒன்றாக இணைக்கவும் அதிக நேரத்தை வழங்குகிறது.

இரண்டாவதாக, மெதுவான அச்சிடும் வேகம், முனை அச்சு துண்டிக்கப்படுவதற்கான வாய்ப்புகளைக் குறைக்க உதவுகிறது. அதன் நிலை. குறிப்பாக இந்த வீடியோவில் உள்ளதைப் போன்ற உயரமான பிரிண்ட்டுகளுக்கு இது பொருந்தும்.

உயர் அச்சிடுதல்வேகமானது மாடலையோ அல்லது சப்போர்ட்ஸ் ஆஃப் பொசிஷனையோ தட்டிவிடும், எனவே நீங்கள் அச்சு தோல்வியை சந்தித்தால் மெதுவான வேகத்தைப் பயன்படுத்துவது நல்லது. பெரும்பாலான 3D பிரிண்டர்கள் கையாளக்கூடிய 50mm/s இல் Cura இல் உள்ள இயல்புநிலை அச்சு வேகம், ஆனால் அதைக் குறைப்பது உதவும்.

கடைசியாக, அடுக்கு மாற்றங்களுக்குப் பின்னால் அதிக அச்சு வேகம் முக்கிய உந்து சக்தியாகும். லேயர் ஷிப்ட்கள் தவறான அடுக்குகளுக்கு வழிவகுக்கும், இது அச்சு தோல்வியடைவதற்கும் ஸ்பாகெட்டிக்கு மாறுவதற்கும் வழிவகுக்கும்.

உங்கள் அச்சுகளை சரிபார்க்கவும். தோல்விக்கு முன் தவறான அடுக்குகளை நீங்கள் சந்தித்தால், உங்கள் அச்சு வேகத்தை சுமார் 25% குறைக்க முயற்சிக்கவும்.

5. குறைபாடுள்ள 3D மாடல்களை வெட்டுவதற்கு முன் சரிசெய்தல்

இது பொதுவானதல்ல என்றாலும், சில 3D மாதிரிகள் குறைபாடுகளுடன் வருகின்றன, அவை வெட்டுதல் பிழைகளை ஏற்படுத்தலாம். திறந்த மேற்பரப்புகள், இரைச்சல் குண்டுகள் போன்ற குறைபாடுகள், அச்சிடும் தோல்விகளை ஏற்படுத்தலாம்.

உங்கள் அச்சில் ஏதேனும் குறைபாடுகள் இருந்தால், பெரும்பாலான ஸ்லைசர்கள் உங்களுக்குத் தெரிவிக்கும். எடுத்துக்காட்டாக, ப்ருசாஸ்லைசர் அவர்கள் அச்சில் உள்ள பிழைகளைப் பற்றி துண்டாக வெட்டுவதற்கு முன்பு தங்களுக்குத் தெரிவித்ததாக இந்தப் பயனர் கூறினார்.

இருப்பினும், சிலர் விரிசல் வழியாகச் சென்று அச்சின் ஜி-குறியீட்டில் முடிந்தது. இது அவர்களின் மாடல் ஒரே இடத்தில் இரண்டு முறை தோல்வியடையச் செய்தது.

ஒரு பயனர் தங்களுக்கு 3D பிரிண்ட்கள் ஒரே மாதிரியாக தோல்வியடைந்ததாகக் குறிப்பிட்டார், மேலும் இது ஸ்லைசர்களின் தவறு. STL கோப்பு நன்றாக இருந்தது, அதே போல் 3D பிரிண்டரும் நன்றாக இருந்தது, ஆனால் மாதிரியை மீண்டும் வெட்டிய பிறகு, அது சரியாக அச்சிடப்பட்டது.

எனவே, உங்கள் அச்சு ஒரே இடத்தில் பலமுறை தோல்வியுற்றால், நீங்கள் மீண்டும் செய்ய விரும்பலாம். சரிபார்க்கவும்STL கோப்பு. பிளெண்டர், ஃப்யூஷன் 360 போன்ற மெயின்ஸ்ட்ரீம் 3D மாடலிங் மென்பொருளைப் பயன்படுத்தி STL கோப்புகளை சரிசெய்யலாம் அல்லது கோப்பை மீண்டும் ஸ்லைஸ் செய்யலாம்.

மற்றொரு பயனர், சிலர் தங்கள் மாதிரியை ஸ்லைசருக்குள் சுழற்றுவதன் மூலம் இந்த சிக்கலைச் சரிசெய்துள்ளனர். 3D பிரிண்ட் செய்யும் போது பிரிண்ட் ஹெட் செல்லும் பாதையை மீண்டும் கணக்கிடுகிறது. சில சமயங்களில், அச்சு வழியைத் தீர்மானிக்கும் அல்காரிதத்தில் பிழை இருக்கலாம், அதனால்தான் இது வேலை செய்ய முடியும்.

இந்தக் கோப்புகளை எவ்வாறு சரிசெய்வது என்பது பற்றிய கூடுதல் தகவலுக்கு, எவ்வாறு பழுதுபார்ப்பது என்பது பற்றிய இந்தக் கட்டுரையைப் பார்க்கவும். 3D பிரிண்டிங்கிற்கான STL கோப்புகள்.

6. உங்கள் பெல்ட்கள் மற்றும் புல்லிகளை இறுக்குங்கள்

அடுக்கு மாற்றங்களுக்கு பங்களிக்கும் மற்ற காரணிகள் தளர்வான X மற்றும் Y-அச்சு பெல்ட்கள். இந்த பெல்ட்கள் சரியாக இறுக்கப்படாவிட்டால், படுக்கை மற்றும் ஹாட்டென்ட் ஆகியவை அச்சிடுவதற்குத் துல்லியமாக பில்ட் ஸ்பேஸ் முழுவதும் செல்ல முடியாது.

இதன் விளைவாக, அடுக்குகள் மாறலாம், இதனால் அச்சு தோல்வியடையும். எடுத்துக்காட்டாக, ஒரு பயனர் தனது X-ஆக்சிஸ் பெல்ட்களை சரியாகச் சேகரிக்கவில்லை, அது தோல்வியடைந்த அச்சுக்கு வழிவகுத்தது.

என்டர் 3 ப்ரோவில் எனது முதல் அச்சு – முதல் லேயர் மற்றும் பிரிண்டர் ஹெட் சென்ற பிறகு ஸ்பாகெட்டி இலக்கு மண்டலத்திற்கு வெளியே மற்றும் எல்லா இடங்களிலும். உதவி? இலிருந்து ender3

இதைத் தவிர்க்க, உங்கள் பெல்ட்கள் சரியாக பதற்றமாக உள்ளதா என்று பார்க்கவும். ஒரு ஒழுங்காக பதற்றமான பெல்ட் பறிக்கப்படும்போது கேட்கக்கூடிய ட்வாங்கை வெளியிட வேண்டும். இல்லையெனில், அதை இறுக்கவும்.

3D பிரிண்ட்ஸ்கேப்பின் இந்த அற்புதமான வீடியோ, நீங்கள் எவ்வாறு சரிபார்க்கலாம் மற்றும் பார்க்கலாம்