Spis treści

Części drukowane w 3D mogą być ulepszone poprzez użycie złączy łączących & części blokujące w ramach projektu, ale mogą one być trudne do druku 3D wymiarowo. Po kilku niepowodzeniach z drukiem 3D tych części, postanowiłem napisać artykuł o tym, jak drukować je poprawnie.

Aby wydrukować 3D połączenia & części blokujące, należy upewnić się, że drukarka jest skalibrowana prawidłowo, więc nie jest pod lub nad wytłaczaniem, co pozwala na lepszą dokładność wymiarową. Chcesz zostawić odpowiednią ilość miejsca i prześwitu między dwoma częściami. Użyj metody prób i błędów, aby uzyskać najlepsze wyniki.

Ponadto, aby pomyślnie wydrukować te części, będziesz musiał również przestrzegać kilku ważnych wskazówek dotyczących projektowania, jeśli sam tworzysz te modele.

To jest podstawowa odpowiedź na temat tego, jak drukować 3D połączenia i części łączące, ale jest więcej informacji i wskazówek dotyczących projektowania, które znajdziesz w tym artykule. Więc czytaj dalej, aby dowiedzieć się więcej.

Co to są stawy?

Aby najlepiej wyjaśnić, czym są złącza, podnieśmy tę definicję z obróbki drewna. Połączenia to miejsce, w którym dwie lub więcej części są połączone ze sobą, tworząc większy, bardziej złożony obiekt.

Chociaż ta definicja pochodzi z obróbki drewna, to nadal ma zastosowanie w druku 3D. Dzieje się tak dlatego, że w druku 3D używamy złączy do łączenia dwóch lub więcej części razem, aby stworzyć większy obiekt o bardziej złożonej funkcjonalności.

Na przykład, możesz użyć przegubów jako punktów połączeń dla złożenia kilku części w zespół. Możesz użyć ich do łączenia części zbyt dużych, aby mogły być wydrukowane na twoim łożu druku 3D jako jeden obiekt.

Można je nawet wykorzystać jako środek umożliwiający ruch pomiędzy dwoma sztywnymi częściami. Tak więc, jak widać, stawy są świetnym sposobem na poszerzenie kreatywnych horyzontów w druku 3D.

Jakie są rodzaje złączy drukowanych w 3D?

Dzięki artystom 3D, którzy wciąż przesuwają granice projektowania, istnieje wiele rodzajów stawów, które można wydrukować w 3D.

Możemy je luźno podzielić na dwie kategorie; Połączenia międzywarstwowe i połączenia zatrzaskowe. Przyjrzyjmy się im.

Połączenia międzysystemowe

Połączenia zazębiające się są popularne nie tylko w obróbce drewna i druku 3D, ale także w kamieniarstwie. Połączenia te polegają na sile tarcia między dwoma współpracującymi częściami, aby utrzymać połączenie.

W konstrukcji złącza blokowego na jednej części znajduje się występ, a na drugiej szczelina lub rowek, do którego pasuje ten występ.

Siła tarcia między obiema częściami utrzymuje połączenie w miejscu, zwykle ograniczając ruch między nimi, dzięki czemu połączenie jest szczelne.

Box Joint

Łącznik skrzynkowy jest jednym z najprostszych łączników. Jedna część posiada na swoim końcu szereg występów w kształcie palców w kształcie skrzynki. Na drugiej części znajdują się wgłębienia lub otwory w kształcie skrzynki, w które wpasowują się występy. Następnie można połączyć oba końce, aby uzyskać bezproblemowe połączenie.

Poniżej znajduje się świetny przykład złącza skrzynkowego, które trudno byłoby rozdzielić.

Połączenie na jaskółczy ogon

Połączenie na jaskółczy ogon jest niewielką odmianą połączenia skrzynkowego. Zamiast występów w kształcie skrzynki, profil ma bardziej kształt klina przypominającego ogon gołębia. Występy w kształcie klina zapewniają lepsze, ciaśniejsze dopasowanie ze względu na zwiększone tarcie.

Oto połączenie na jaskółczy ogon w akcji z Impossible Dovetail Box z Thingiverse.

Połączenia na pióro i wpust

Połączenia na pióro i wpust to kolejna odmiana połączenia skrzynkowego. Połączenie to możemy wykorzystać do połączeń, które wymagają mechanizmu przesuwu i innych ruchów w jednym kierunku.

Profile ich punktów połączenia są takie same jak w złączach typu box lub jaskółczy ogon, jednak w tym przypadku profile są bardziej wydłużone, co daje współpracującym elementom względną swobodę przesuwania się między sobą.

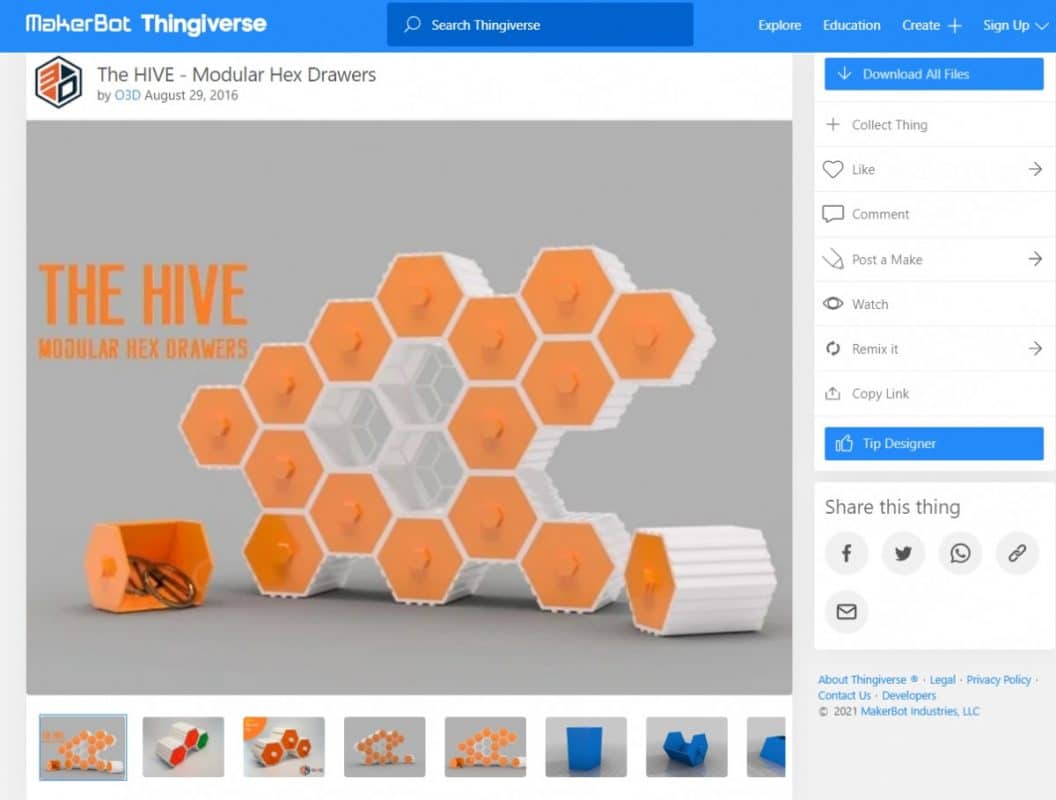

Doskonałą realizację tych połączeń można znaleźć w bardzo popularnych modułowych szufladach Hex o nazwie The HIVE.

Jak widać, pomarańczowe przegródki wsuwają się wewnątrz białych pojemników, wytwarzając połączenie na pióro i wpust, którego celem jest konieczność wykonania ruchów kierunkowych.

Drukowanie 3D części przesuwnych dla niektórych projektów ma sens, więc naprawdę zależy od projektu i działania jako całości.

Złącza zatrzaskowe

Połączenia zatrzaskowe są jedną z najlepszych opcji połączeń dla tworzyw sztucznych lub obiektów drukowanych w 3D.

Są one tworzone przez zatrzaśnięcie lub wygięcie współpracujących części do pozycji, w której są one utrzymywane w miejscu przez interferencję między cechami blokującymi.

Dlatego trzeba zaprojektować te elementy blokujące, aby były wystarczająco elastyczne, aby wytrzymać naprężenia związane ze zginaniem. Ale z drugiej strony muszą być również wystarczająco sztywne, aby utrzymać połączenie w miejscu po połączeniu części.

Zatrzask wspornikowy

Zatrzask wspornikowy wykorzystuje zaczepiony łącznik na końcu smukłej belki jednej z części. Ściskasz go lub odchylasz i wkładasz w powstałą szczelinę, aby ją zamocować.

Ta druga część ma wgłębienie, w które zaczepiony łącznik wsuwa się i zatrzaskuje, tworząc połączenie. Gdy zaczepiony łącznik wsunie się w zagłębienie, odzyskuje swój pierwotny kształt, zapewniając szczelne dopasowanie.

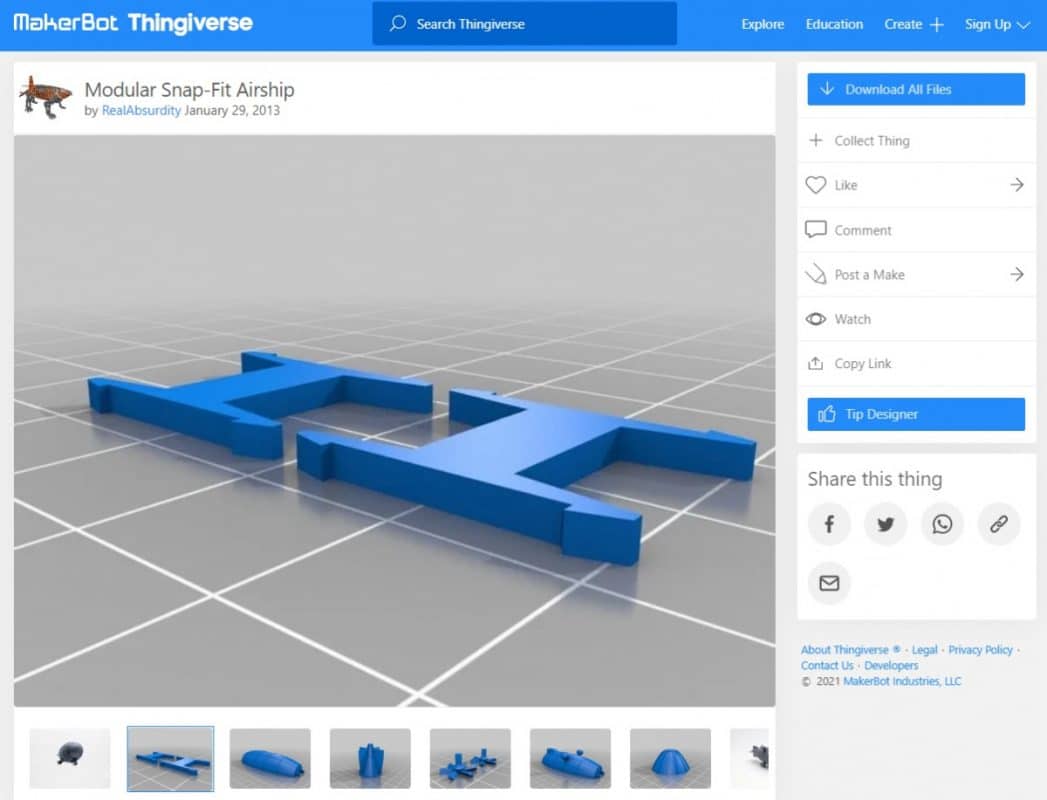

Przykładem może być wiele projektów snap fit, które można zobaczyć w Thingiverse, jak na przykład Modular Snap-Fit Airship. Ma on części zaprojektowane w taki sposób, że można je zatrzasnąć na miejscu, zamiast je kleić.

Poniższy film pokazuje świetny tutorial na temat tworzenia łatwych przypadków snap fit w Fusion 360.

Zatrzaskiwanie narożne

Złącza zatrzaskowe są powszechnie stosowane w częściach o profilach okrągłych. Na przykład jeden element może mieć grzbiet wystający z obwodu, podczas gdy jego część współpracująca ma rowek wycięty w swoim brzegu.

Gdy podczas montażu dociskamy obie części do siebie, jedna z nich ugina się i poszerza, aż grzbiet znajdzie rowek. Gdy grzbiet znajdzie rowek, ugięta część wraca do pierwotnego rozmiaru, a połączenie jest kompletne.

Przykłady pierścieniowych złączy zatrzaskowych obejmują złącza kulowe i gniazdowe, nasadki na długopisy itp.

Poniższy film jest przykładem tego, jak działa przegub kulowy.

Zatrzaski skrętne

Tego typu złącza zatrzaskowe wykorzystują elastyczność tworzyw sztucznych. Działają one na zasadzie zatrzasku. Złącze hakowe z wolnym końcem utrzymuje dwie części razem poprzez zatrzaśnięcie na występie na drugiej części.

Aby zwolnić to połączenie, można nacisnąć wolny koniec zaczepionego łącznika. Inne godne uwagi rodzaje połączeń i przegubów, które można drukować 3D, to zawiasy, połączenia śrubowe, połączenia rynnowe itp.

Maker's Muse sprawdza jak zaprojektować zawiasy do druku 3D.

Jak drukować 3D złącza & części?

Ogólnie rzecz biorąc, można drukować 3D połączenia i części na dwa sposoby.Należą do nich:

- Drukowanie na miejscu (złącza zamknięte)

- Oddzielny druk

Przyjrzyjmy się lepiej tym metodom.

Drukowanie na miejscu

Druk in-place polega na drukowaniu wszystkich połączonych części i połączeń razem w ich zmontowanym stanie. Jak mówi nazwa "złącza zamknięte", części te są połączone od początku i większość z nich jest często nieusuwalna.

Możesz drukować 3D połączenia łączące i części w miejscu, stosując niewielki prześwit między elementami. Przestrzeń między nimi sprawia, że warstwy między elementami w połączeniu są słabe.

Tak więc, po wydrukowaniu, można łatwo skręcić i złamać warstwy, aby uzyskać w pełni ruchomy przegub. Możesz zaprojektować i wydrukować zawiasy, przeguby kulowe, przeguby kulowe i gniazda, przeguby śrubowe, itp. za pomocą tej metody.

Możesz zobaczyć tę konstrukcję w praktyce na poniższym filmie. Zrobiłem kilka modeli, które mają tę konstrukcję i działa ona bardzo dobrze.

W późniejszym rozdziale omówię bardziej szczegółowo sposób projektowania połączeń w miejscu montażu.

Można je również wydrukować stosując rozpuszczalne struktury podporowe. Po wydrukowaniu można następnie usunąć struktury podporowe stosując odpowiedni roztwór.

Osobny druk

Metoda ta polega na drukowaniu wszystkich części w zespole pojedynczo i składaniu ich później. Metoda oddzielna jest zwykle łatwiejsza do wdrożenia niż metoda print in-place.

Możesz użyć tej metody do połączeń skrętnych, wspornikowych i niektórych pierścieniowych połączeń zatrzaskowych.

Brakuje jednak swobody projektowania, jaką oferuje metoda print in-place. Stosowanie tej metody wydłuża również czas drukowania i czas montażu.

W następnym rozdziale zobaczymy, jak prawidłowo zaprojektować i zaimplementować obie te metody do drukowania złączy.

Porady dotyczące drukowania 3D złączy i części

Drukowanie łączników i części może być dość skomplikowane, dlatego zebrałem kilka wskazówek i porad, które pomogą Ci sprawić, że proces ten będzie przebiegał bezproblemowo.

Udany druk 3D zależy zarówno od projektu jak i drukarki, dlatego też będę dzielił porady na dwie części; jedną dla projektu i jedną dla drukarki.

Zanurzmy się w nim od razu.

Wskazówki projektowe dotyczące złączy i elementów blokujących

Wybierz właściwą przepustowość

Prześwit to przestrzeń pomiędzy współpracującymi częściami. Jest on niezbędny, zwłaszcza jeśli drukujesz części na miejscu.

Zobacz też: Jak podłączyć Raspberry Pi do Endera 3 (Pro/V2/S1)Większość doświadczonych użytkowników zaleca na początek prześwit 0,3 mm, jednak możesz eksperymentować w zakresie 0,2 mm i 0,6 mm, aby znaleźć to, co działa najlepiej dla Ciebie.

Dobrą zasadą jest użycie podwójnej grubości warstwy, z którą drukujesz, jako prześwitu.

Luz może być zrozumiały w przypadku drukowania połączeń blokujących, takich jak jaskółczy ogon, które nie pozwalają na ruch względny. Jednakże, jeśli drukujesz część taką jak przegub kulowy lub zawias wymagający ruchu względnego, musisz użyć odpowiedniej tolerancji.

Wybór odpowiedniego prześwitu uwzględnia tolerancję materiału i zapewnia prawidłowe dopasowanie wszystkich części po wydrukowaniu.

Stosować filary i fazki

Długie smukłe łączniki w połączeniach wspornikowych i skrętnych zatrzaskowych są często poddawane dużym naprężeniom podczas łączenia. Ze względu na nacisk, ostre narożniki u ich podstawy lub głowy mogą często służyć jako punkty zapalne lub ogniska pęknięć i złamań.

Dlatego dobrą praktyką projektową jest eliminacja tych ostrych narożników za pomocą zaokrągleń i faz. Ponadto te zaokrąglone krawędzie zapewniają lepszą odporność na pęknięcia i złamania.

Złącza drukowane z 100% wypełnieniem

Jak wspomniałem wcześniej, łączniki lub klipsy w niektórych połączeniach doświadczają dużych naprężeń podczas procesu łączenia. Drukowanie ich ze 100% wypełnieniem daje im lepszą wytrzymałość i sprężystość, aby wytrzymać te siły. Niektóre materiały są również bardziej elastyczne niż inne, takie jak Nylon lub PETG.

Zastosuj odpowiednią szerokość klipsów łączących

Zwiększenie rozmiaru tych klipsów w kierunku Z pomaga zwiększyć sztywność i wytrzymałość połączenia. Twoje łączniki powinny mieć grubość co najmniej 5 mm, aby uzyskać najlepsze wyniki.

Nie zapomnij o sprawdzeniu prześwitów podczas uszczelniania

Podczas skalowania modelu w górę lub w dół zmieniają się również wartości luzu. Może to spowodować, że dopasowanie będzie zbyt ciasne lub zbyt luźne.

Zatem po przeskalowaniu modelu 3D do druku należy sprawdzić i przywrócić prześwit do właściwych wartości.

Zobacz też: 7 Best 3D Printers for Printing Polycarbonate & Carbon Fiber SuccessfullyPorady dotyczące drukowania 3D złączy i elementów blokujących

Oto kilka wskazówek, jak skonfigurować i skalibrować drukarkę, aby uzyskać najlepsze wrażenia z drukowania.

Sprawdź tolerancję swojej drukarki

Różne drukarki 3D mają różny poziom tolerancji, więc naturalnie wpływa to na wielkość prześwitu, który wybierzesz w swoim projekcie.

Ponadto ustawienia kalibracji drukarki i rodzaj materiałów używanych podczas drukowania również decydują o ostatecznej tolerancji i dopasowaniu części.

Dlatego, aby uniknąć złego dopasowania, polecam wydrukowanie modelu testowego tolerancji (Thingiverse). Dzięki temu modelowi będziesz mógł określić tolerancję swojej drukarki i odpowiednio dostosować swój projekt.

Test Tolerancji Makers Muse możecie dostać również z Gumroad, co pokazuje poniższy filmik.

Polecam sprawdzenie mojego artykułu na temat Jak skalibrować swój Extruder E-Steps & Flow Rate Perfectly, aby ustawić cię na właściwej drodze.

Najpierw wydrukuj i przetestuj złącza

Drukowanie połączeń jest dość trudne i może być czasami frustrujące. Dlatego, aby uniknąć straty czasu i materiałów, wydrukuj i przetestuj najpierw połączenia przed wydrukowaniem całego modelu.

W tej sytuacji użycie wydruku testowego pozwoli Ci sprawdzić tolerancje i odpowiednio je dostosować przed wydrukowaniem ostatecznego modelu. Dobrym pomysłem może być przeskalowanie rzeczy do testów, jeśli oryginalny plik jest dość duży.

Zastosuj właściwy kierunek budowy

Kierunek warstwy w dużym stopniu decyduje o wytrzymałości elementów drukowanych w technologii FDM.

Aby uzyskać najlepsze rezultaty, drukuj warstwy łączników równolegle do złącza. Tak więc, zamiast budować łączniki pionowo w górę, buduj je poziomo w poprzek płyty konstrukcyjnej.

Aby dać ci wyobrażenie o różnicach w wytrzymałości, które występują wraz z orientacją, możesz sprawdzić film, w którym 3D drukuje śruby i gwinty w różnych kierunkach.

To już wszystko, co mam dla Ciebie na temat drukowania złączy i elementów zazębiających się. Mam nadzieję, że ten artykuł pomoże Ci wydrukować idealne złącze i poszerzyć Twój zakres kreatywności.

Powodzenia i szczęśliwego drukowania!