Innehållsförteckning

3D-utskrivna delar kan förbättras genom att använda anslutningsfogar & samverkande delar i konstruktionen, men det kan vara svårt att 3D-utskriva dem dimensionellt. Efter att ha haft några misslyckanden med 3D-utskrift av dessa delar bestämde jag mig för att skriva en artikel om hur man 3D-utskriver dem på rätt sätt.

Om du vill 3D-skriva anslutningsfogar & delar som går in i varandra bör du se till att skrivaren är kalibrerad på rätt sätt så att den inte extruderar för mycket eller för lite, vilket ger bättre måttnoggrannhet. Du vill lämna tillräckligt med utrymme och spelrum mellan de två delarna. Använd trial and error för bästa resultat.

För att skriva ut dessa delar på ett framgångsrikt sätt måste du också följa några viktiga designtips om du skapar dessa modeller själv.

Detta är det grundläggande svaret på hur man 3D-utskriver förbindningsleder och delar, men det finns mer information och konstruktionstips som du kommer att finna användbara i den här artikeln.

Vad är leder?

För att bäst förklara vad skarvar är, kan vi använda oss av denna definition från träslöjd. Fogar är en plats där två eller flera delar sätts samman för att bilda ett större, mer komplext objekt.

Även om denna definition är från träbearbetning är den fortfarande giltig för 3D-utskrift, eftersom vi använder skarvar i 3D-utskrift för att sammanfoga två eller flera delar för att skapa ett större objekt med mer komplexa funktioner.

Du kan t.ex. använda leder som anslutningspunkter för att sätta ihop flera delar i en sammansättning eller för att sammanfoga delar som är för stora för att skrivas ut på 3D-utskriftsbädden som ett enda objekt.

Du kan till och med använda dem för att möjliggöra rörelse mellan två annars stela delar. Så du kan se att leder är ett utmärkt sätt att utvidga dina kreativa horisonter inom 3D-utskrift.

Vilka typer av 3D-printade leder finns det?

Tack vare 3D-konstnärer som fortsätter att flytta fram gränserna för design finns det många typer av leder som du kan 3D-skriva ut.

Vi kan grovt dela in dem i två kategorier: samverkande fogar och snäppfogar. Låt oss titta på dem.

Samverkande fogar

Förband med låsning är populära inte bara inom träbearbetning och 3D-utskrift utan även inom stenhuggeri. Förbanden bygger på friktionskraften mellan två delar som hör ihop för att hålla ihop förbandet.

För att konstruera en förreglad led krävs det att den ena delen har en utskjutande del. På den andra delen finns det en slits eller ett spår där den utskjutande delen passar in.

Friktionskraften mellan de båda delarna håller ihop leden på plats och minskar vanligtvis rörelsen mellan de båda delarna, så att förbindelsen är tät.

Box Joint

Lådförbandet är ett av de enklaste förbandet. Den ena delen har en rad lådformade fingerliknande utsprång på sin ände. På den andra delen finns det lådformade fördjupningar eller hål för utsprången att passa in i. Du kan sedan sammanfoga de båda ändarna för att få ett sömlöst förband.

Nedan visas ett bra exempel på en låda som är svår att dra isär.

Sågad svans

Sågsvansskarven är en liten variant av lådskarven. Istället för lådformade utskjutande delar har profilen mer av en kilform som liknar en duvs svans. De kilformade utskjutande delarna ger en bättre och tätare passning på grund av den ökade friktionen.

Här ser du en svansförbindelse i aktion med Impossible Dovetail Box från Thingiverse.

Fogar med tunga och spår

Tong- och spårfogar är en annan variant av lådfogen. Vi kan använda denna fog för anslutningar som kräver en glidmekanism och andra rörelser i en riktning.

Profilerna i deras anslutningspunkter är precis som i låd- eller svansförband, men i det här fallet är profilerna mer utsträckta, vilket ger de sammanfogade delarna en relativ frihet att glida mellan varandra.

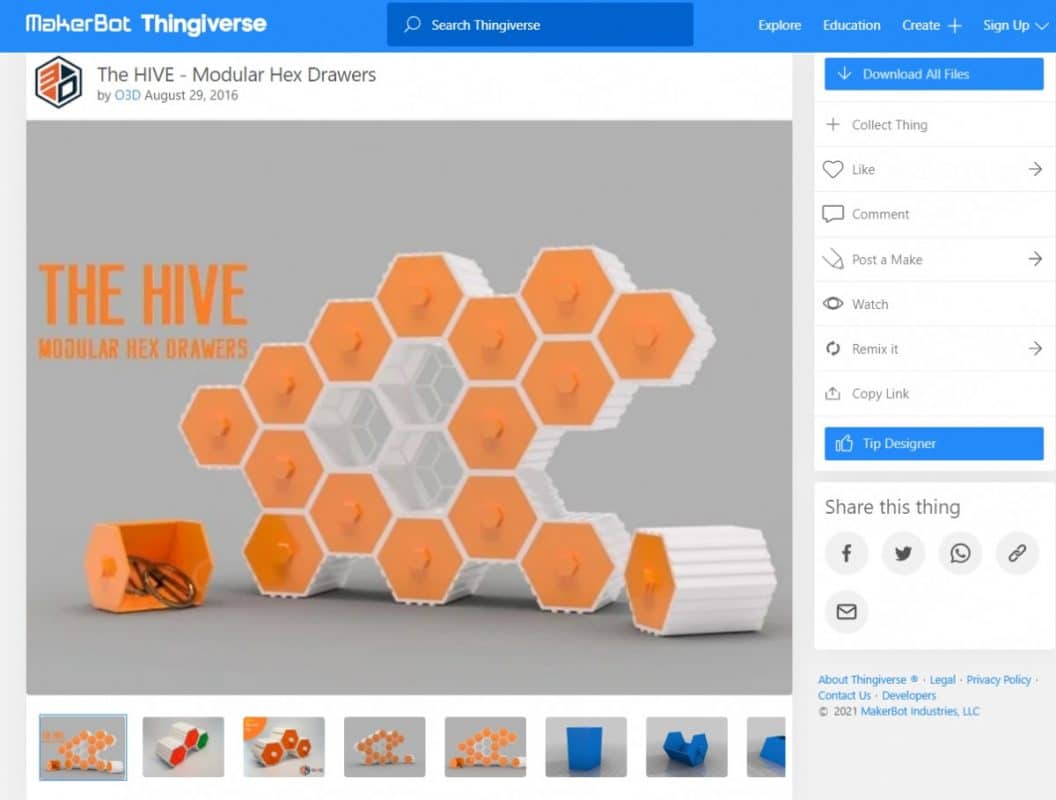

Du kan hitta ett utmärkt sätt att använda dessa leder i de mycket populära modulära Hex-lådorna som kallas HIVE.

Som du kan se glider de orangefärgade facken in i de vita facken och bildar en tung- och spårförbindelse som har ett syfte för de riktade rörelserna.

Det är vettigt att 3D-skriva glidande delar för vissa konstruktioner, så det beror verkligen på projektet och verksamheten som helhet.

Snap-Fit-skarvar

Snapsfästförband är ett av de bästa anslutningsalternativen för plast eller 3D-printade objekt.

De utgörs av att de sammanfogade delarna knäcks eller böjs till ett läge där de hålls på plats av interferensen mellan de sammanfogade delarna.

Du måste därför utforma dessa sammanfogande delar så att de är tillräckligt flexibla för att klara av böjningen, men å andra sidan måste de också vara tillräckligt styva för att hålla sammanfogningen på plats efter att delarna har kopplats samman.

Cantilever Snap passar

Den utskjutande snäppanpassningen använder sig av en krokig koppling i änden av en smal balk på en av delarna. Du trycker eller böjer den och för in den i den skapade springan för att fästa den.

Den andra delen har en fördjupning som den krokiga kontakten glider in i för att skapa skarven. När den krokiga kontakten glider in i fördjupningen återfår den sin ursprungliga form, vilket garanterar en tät passning.

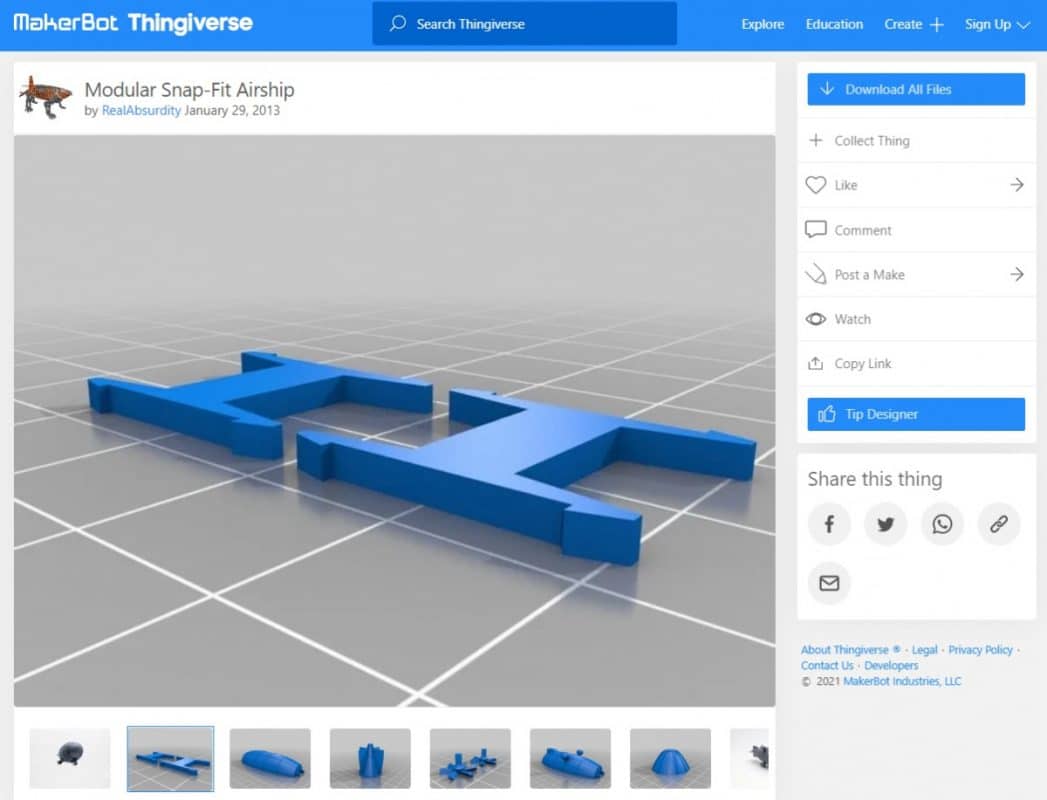

Ett exempel på detta är många konstruktioner med snäppanpassning som du ser på Thingiverse, t.ex. Modular Snap-Fit Airship, där delarna är utformade på ett sätt som gör att du kan snäppa in dem på plats i stället för att behöva limma dem.

I videon nedan visas en bra handledning om hur du skapar enkla fall med snäppanpassning i Fusion 360.

Ringformiga snäppfästen

Ringformiga snäppförband används ofta på delar med cirkulär profil. En komponent kan till exempel ha en kam som sticker ut från dess omkrets, medan dess motpart har ett spår i kanten.

När du trycker ihop de båda delarna under monteringen böjs den ena delen och breddas tills åsen hittar spåret. När åsen hittar spåret återgår den böjda delen till sin ursprungliga storlek och skarven är färdig.

Exempel på ringformiga snäppförband är kulförband, pennkapslar osv.

Videon nedan är ett exempel på hur en kulförbindelse fungerar.

Torsionella snäppanpassningar

Dessa typer av snäppförband utnyttjar plastens flexibilitet. De fungerar på samma sätt som en spärr. En krokig koppling med en fri ände håller ihop de två delarna genom att den fastnar på en utskjutande del på den andra delen.

För att frigöra denna led kan du trycka på den krokiga kopplingens fria ände. Andra viktiga typer av anslutningar och leder som du kan 3D-skriva ut är gångjärn, skruvförband, rännor osv.

Maker's Muse går igenom hur man utformar 3D-utskrivbara gångjärn.

Hur 3D-utskriver man förbindelseleder och delar?

Generellt sett kan du 3D-utskriva leder och delar på två olika sätt, bland annat:

- Utskrift på plats (fogar som är fästa på plats)

- Separat utskrift

Låt oss titta närmare på dessa metoder.

Utskrift på plats

Utskrift på plats innebär att man skriver ut alla anslutna delar och leder tillsammans i monterat skick. Som namnet "captive joints" säger är dessa delar sammanfogade från början, och de flesta är ofta oavtagliga.

Du kan 3D-skriva ut anslutningsfogar och delar på plats genom att använda ett litet utrymme mellan komponenterna. Utrymmet mellan dem gör lagren mellan delarna i fogen svaga.

Efter utskrift kan du enkelt vrida och bryta lagren för att få en helt rörlig led. Du kan utforma och skriva ut gångjärn, kulförband, kulförband, skruvförband osv. med den här metoden.

Du kan se den här konstruktionen i praktiken i videon nedan. Jag har tillverkat några modeller med den här konstruktionen och den fungerar mycket bra.

Jag kommer att gå in mer på hur man utformar platsförband i ett senare avsnitt.

Du kan också skriva ut dem med hjälp av lösliga stödstrukturer. Efter utskriften kan du sedan ta bort stödstrukturerna med hjälp av lämplig lösning.

Separat utskrift

Den här metoden innebär att alla delar i sammansättningen skrivs ut individuellt och monteras ihop efteråt. Den separata metoden är vanligtvis lättare att genomföra än metoden för utskrift på plats.

Du kan använda den här metoden för vrid-, fribärande och vissa ringformiga snäppförband.

Den saknar dock den konstruktionsfrihet som metoden för utskrift på plats erbjuder. Användningen av den här metoden ökar också utskrifts- och monteringstiden.

I nästa avsnitt ska vi se hur man utformar och implementerar båda dessa metoder för att skriva ut leder på rätt sätt.

Se även: Hur man gör 3D-utskrifter mer värmebeständiga (PLA) - glödgningTips för 3D-utskrift av förbindelselänkar och delar

Det kan vara ganska komplicerat att skriva ut anslutande leder och delar, så jag har sammanställt några tips och tricks för att hjälpa dig att få processen att gå smidigt.

En lyckad 3D-utskrift är beroende av både designen och skrivaren, så jag delar upp tipsen i två delar, en för designen och en för skrivaren.

Låt oss dyka in direkt i det.

Konstruktionstips för anslutningsfogar och delar som är sammanfogade

Välj rätt clearance

Utrymme är utrymmet mellan de sammanfogade delarna och är viktigt, särskilt om du skriver ut delarna på plats.

De flesta erfarna användare rekommenderar ett avstånd på 0,3 mm till att börja med. Du kan dock experimentera mellan 0,2 och 0,6 mm för att hitta det som fungerar bäst för dig.

En bra tumregel är att använda dubbla tjockleken på det lager du skriver ut med som avstånd.

Avståndet kan vara förståeligt litet när du skriver ut förband som t.ex. svansar som inte tillåter relativ rörelse. Om du däremot skriver ut en del som en kul- och hylselled eller ett gångjärn som kräver relativ rörelse måste du använda rätt tolerans.

Genom att välja rätt avstånd beaktas materialets tolerans och säkerställer att alla delar passar ihop på rätt sätt efter utskrift.

Använd filéer och avfasningar

Långa slanka kopplingar i utskjutande och vridbara snäppförband utsätts ofta för stora påfrestningar under sammanfogningen. På grund av trycket kan skarpa hörn vid basen eller huvudet ofta fungera som brännpunkter eller fokuspunkter för sprickor och brott.

Det är därför bra att eliminera dessa skarpa hörn med hjälp av utfyllnader och avfasningar. Dessutom ger dessa rundade kanter bättre motståndskraft mot sprickor och brott.

Skriv ut anslutningar med 100 % utfyllnad

Som jag nämnde tidigare utsätts kopplingarna eller clipsen i vissa skarvar för stora påfrestningar under sammanfogningsprocessen. Genom att trycka dem med 100 % fyllning får de bättre styrka och elasticitet för att klara av dessa krafter. Vissa material är också mer flexibla än andra, till exempel nylon eller PETG.

Använd en lämplig bredd för anslutningsklämmorna

Om du ökar storleken på dessa klämmor i Z-ledet kan du öka ledens styvhet och styrka. För att få bästa resultat bör dina kopplingar vara minst 5 mm tjocka.

Glöm inte att kontrollera dina avstånd när du tätar

När en modell skalas upp eller ner ändras även spelrumsvärdena, vilket kan leda till att passformen blir för snäv eller för lös.

När du skalar en 3D-modell för utskrift ska du kontrollera och återställa spelrummet till de rätta värdena.

Tips för 3D-utskrift av anslutande fogar och delar som går in i varandra

Här är några tips om hur du konfigurerar och kalibrerar skrivaren för att få bästa möjliga utskriftsupplevelse.

Kontrollera toleransen för din skrivare

Olika 3D-skrivare har olika toleransnivåer, vilket naturligtvis påverkar storleken på det utrymme du väljer i din konstruktion.

Skrivarens kalibreringsinställning och den typ av material som används vid utskrift avgör också hur toleranta och passande delarna blir i slutändan.

Så för att undvika dåliga passformer rekommenderar jag att du skriver ut en toleranstestmodell (Thingiverse). Med den här modellen kan du bestämma skrivarens tolerans och anpassa din konstruktion därefter.

Du kan också köpa Makers Muse Tolerance Test från Gumroad, vilket visas i videon nedan.

Jag rekommenderar att du läser min artikel om hur du kalibrerar din extruder E-Steps & Flow Rate perfekt för att komma på rätt spår.

Skriv ut och testa skarvarna först

Det är ganska svårt att skriva ut anslutningsleder och det kan vara frustrerande ibland. Så för att undvika att slösa tid och material bör du skriva ut och testa lederna först innan du skriver ut hela modellen.

I den här situationen kan du med hjälp av en testutskrift testa toleranserna och justera dem i enlighet med detta innan du skriver ut den slutliga modellen. Det kan vara en bra idé att skala ner saker och ting för testning om din ursprungliga fil är ganska stor.

Använd rätt byggriktning

Skiktriktningen bestämmer i stor utsträckning styrkan hos FDM-printade delar.

För bästa resultat skriver du ut kontaktljusen parallellt med skarven, dvs. i stället för att bygga kontaktljusen vertikalt uppåt, bygg dem horisontellt över byggplattan.

Se även: De bästa Cura-inställningarna för din 3D-skrivare - Ender 3 & MoreFör att ge dig en uppfattning om de skillnader i styrka som uppstår vid orientering kan du titta på videon som visar 3D-utskrifter av bultar och gängor i olika riktningar.

Det är allt jag har att säga om att skriva ut anslutningsfogar och sammanfogade delar. Jag hoppas att den här artikeln hjälper dig att skriva ut den perfekta fogen och utvidgar ditt kreativa utbud.

Lycka till och glad utskrift!