Table of contents

3D打印部件可以通过使用连接点&设计中的互锁部件来改进,但它们的3D打印尺寸可能很棘手。 在3D打印这些部件出现一些失败后,我决定写一篇关于如何正确3D打印的文章。

要想3D打印连接点&互锁的部件,你应该确保你的打印机经过适当的校准,这样它就不会出现挤压不足或过度挤压的情况,从而获得更好的尺寸精度。 你要在两个部件之间留下适当的空间和间隙。 使用试验和错误来获得最佳效果。

此外,为了成功地打印这些零件,如果你自己创建这些模型,你还需要遵循一些重要的设计提示。

这是关于如何3D打印连接接头和零件的基本答案,但在这篇文章中还有更多的信息和设计技巧,你会发现这些信息和技巧对你很有帮助。 所以,继续阅读以了解更多。

什么是关节?

为了最好地解释什么是接缝,让我们从木工中提取这个定义。 关节是指两个或更多的部分连接在一起,形成一个更大、更复杂的物体的地方。

虽然这个定义来自于木工,但对3D打印来说仍然适用。 这是因为我们在3D打印中使用接头将两个或更多的部件连接在一起,以创造一个具有更复杂功能的大物体。

例如,你可以用关节作为连接点,将几个部件组装在一起。 你可以用它们来连接太大的部件,以便在你的3D打印床上打印成一个物体。

你甚至可以用它们作为一种手段,让两个原本僵硬的部件之间有一些运动。 因此,你可以看到,关节是扩展你在3D打印中的创意视野的一个好方法。

3D打印的关节有哪些类型?

由于3D艺术家不断突破设计的界限,有许多类型的关节可以3D打印。

我们可以把它们粗略地分为两类:联锁接头和卡扣接头。 让我们看看它们。

联锁接头

联锁接头不仅在木工和3D打印中很流行,而且在石雕中也很流行。 这些接头依靠两个配合的部件之间的摩擦力来固定接头。

联锁接头的设计要求在一个部分上有一个突起。 在另一个部分上,有一个槽或沟,突起与之配合。

两部分之间的摩擦力将接头固定住,通常会减少两部分之间的移动,所以连接是紧密的。

箱形接头

箱形接头是最简单的联锁接头之一。 一部分的末端有一系列的箱形指状突起。 另一部分则有箱形凹槽或孔,供突起物装入。 然后你可以将两端连接起来,形成一个无缝连接。

下面是一个很好的联锁箱形接头的例子,你会发现它很难被拉开。

燕尾式接头

燕尾榫是箱形榫的一个细微变化。 它的外形不是箱形凸起,而是更像鸽子尾巴的楔形。 楔形凸起由于增加了摩擦力而提供了更好、更紧密的配合。

下面是一个燕尾榫的动作,来自Thingiverse的Impossible Dovetail Box。

榫头连接

榫卯连接是箱形连接的另一种变体。 我们可以将这种连接用于需要滑动机制和其他单向运动的连接。

它们的连接点的轮廓与盒式或燕尾式接头一样,但在这种情况下,轮廓更加延伸,使配合的部件可以相对自由地相互滑动。

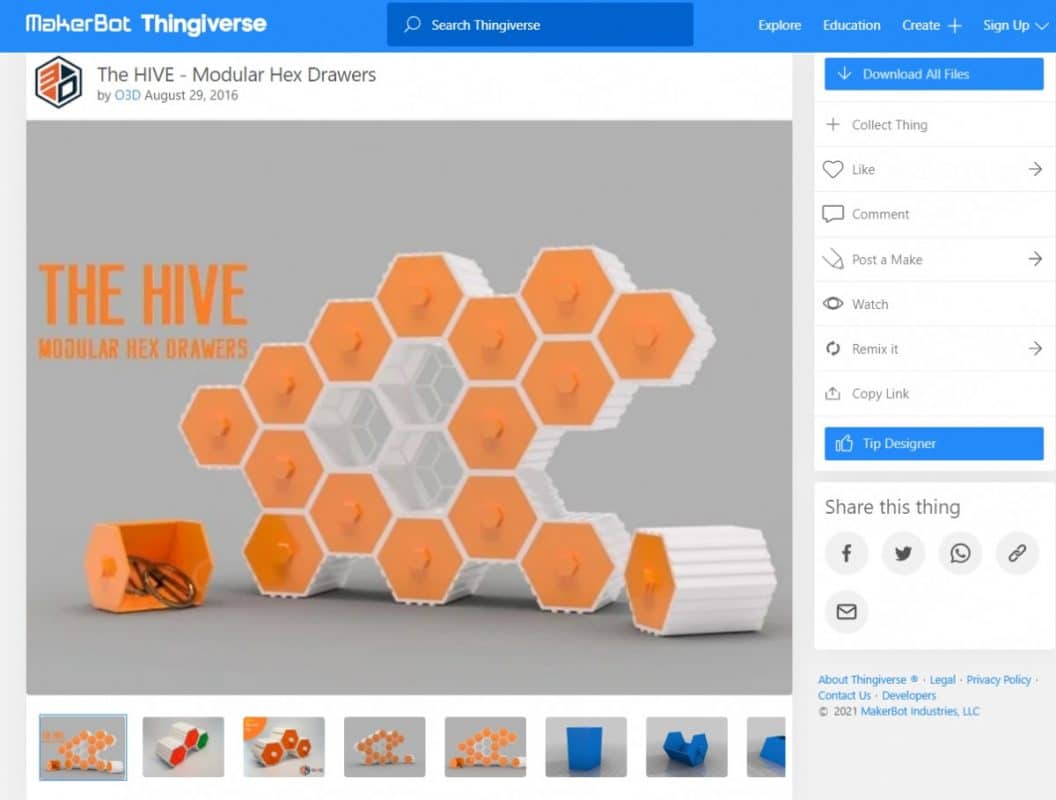

你可以在非常受欢迎的名为 "HIVE "的模块化六角抽屉中找到这些接头的出色实现。

正如你所看到的,橙色的隔间在白色的容器内滑动,产生了一个有目的的需要方向性运动的榫槽连接。

对于某些设计来说,3D打印滑动部件是有意义的,所以这真的取决于项目和整体操作。

卡入式接头

卡扣式接头是塑料或3D打印物体的最佳连接方式之一。

它们是由以下方面形成的 将配合的部件卡住或弯曲到一个位置,使它们被互锁特征之间的干扰所固定。

所以,你必须把这些联锁功能设计得足够灵活,以承受弯曲的压力。 但是,另一方面,它们也必须有足够的硬度,以便在连接部件后将其固定在原位。

悬臂式卡扣适合

悬臂式扣合利用其中一个部件的细长横梁末端的钩状连接器。 你挤压或偏转它,并将其插入所产生的缝隙中以固定它。

这另一部分有一个凹槽,钩状连接器滑入并卡住,形成接头。 一旦钩状连接器滑入空腔,它就会恢复原来的形状,确保紧密配合。

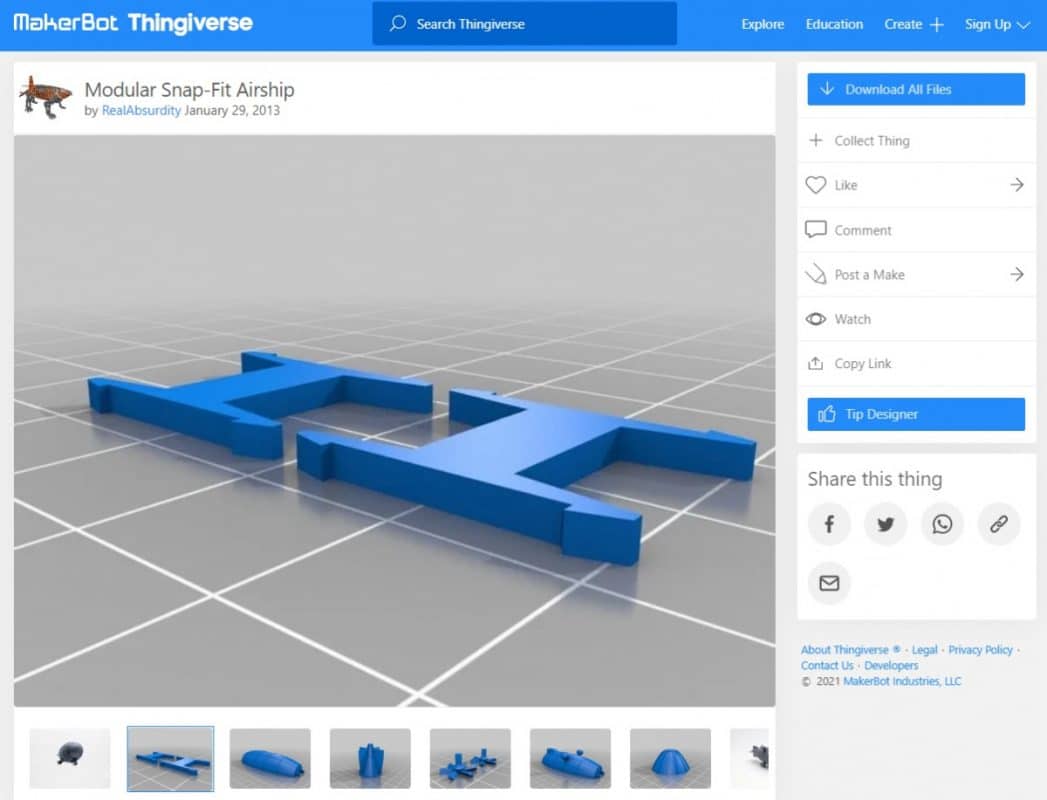

这方面的一个例子是你在Thingiverse看到的许多卡扣式设计,如模块化卡扣式飞艇。 它的零件设计方式是,你可以将零件卡住,而不是需要用胶水粘合。

下面的视频展示了在Fusion 360中创建简单的快装案例的精彩教程。

See_also: 7种用于3D打印机的最佳树脂 - 最佳效果 - Elegoo, Anycubic环形卡扣配合

环形卡接通常用于具有圆形轮廓的部件。 例如,一个部件可以在其圆周上有一个突出的脊,而其配合部件的边缘上有一个凹槽。

在组装过程中,当你把两个零件压在一起时,一个零件会偏转并扩大,直到脊找到凹槽。 一旦脊找到凹槽,偏转的零件就会恢复到原来的尺寸,连接就完成了。

环形卡合接头的例子包括球窝接头、笔帽等。

下面的视频是一个关于球形接头如何工作的例子。

扭转式卡扣配合

这些类型的卡扣式接头利用了塑料的灵活性。 它们的工作方式类似于锁扣。 一个带有自由端的钩状连接器通过锁住另一部件上的突起将两个部件固定在一起。

要释放这个接头,你可以按下钩状接头的自由端。 你可以3D打印的其他值得注意的连接和接头类型包括铰链、螺钉接头、沟槽接头等。

Maker's Muse讲述了如何设计3D打印的铰链。

如何3D打印连接点& 部件?

一般来说,你可以通过两种方式来3D打印关节和零件。 这些方式包括:

- 就地印刷(固定式接头)

- 单独印刷

让我们更好地了解一下这些方法。

就地印刷

就地打印包括在组装状态下将所有连接的部件和接头打印在一起。 就像 "俘虏式接头 "这个名字一样,这些部件从一开始就被连接在一起,而且大多数通常是不可拆卸的。

你可以通过在部件之间的小间隙来3D打印连接接头和部件的位置。 它们之间的空间使接头中的部件之间的层很薄弱。

因此,在打印之后,你可以很容易地扭转和打破层,以获得完全可移动的关节。 你可以用这种方法设计和打印铰链、球状关节、球窝关节、螺丝关节等。

你可以在下面的视频中看到这种设计的实践。 我已经做了几个有这种设计的模型,效果非常好。

我将在后面的章节中详细介绍如何设计就地取材的接头。

你也可以通过使用可溶性的支持结构来打印它们。 打印后,你可以使用适当的溶液去除支持结构。

单独印刷

这种方法涉及单独打印组件中的所有部件,然后再进行组装。 分离法通常比就地打印法更容易实现。

你可以将这种方法用于扭转、悬臂和一些环形卡接的接头。

然而,它缺乏原地打印方法所提供的设计自由度。 使用这种方法也会增加打印时间和装配时间。

在下一节中,我们将看到如何正确设计和实现这两种打印接头的方法。

3D打印连接点和零件的技巧

打印连接点和零件可能相当复杂。 因此,我把一些技巧和窍门放在一起,以帮助你使这个过程顺利进行。

一个成功的3D打印取决于设计和打印机。 因此,我将把提示分为两部分;一部分用于设计,一部分用于打印机。

让我们直接进入它。

连接接头和互锁部件的设计提示

选择正确的间隙

间隙是指配合部件之间的空间。 它是至关重要的,特别是如果你要在原地打印部件。

大多数有经验的用户建议开始时的间隙为0.3毫米。 然而,你可以在0.2毫米和0.6毫米的范围内进行试验,找到最适合你的方法。

一个好的经验法则是用你要印刷的层厚度的两倍作为你的间隙。

当打印像燕尾榫这样的互锁接头时,间隙可以理解为很小,但如果你打印的是像球窝接头或铰链这样需要相对运动的部件,你必须使用适当的公差。

选择一个适当的间隙,说明材料的公差,并确保所有的零件在印刷后正确地安装在一起。

使用鱼片和倒角

悬臂式和扭转式卡扣接头中的细长连接件在连接过程中经常受到很大的压力。 由于压力,其底部或头部的尖角往往会成为裂缝和断裂的闪光点或焦点。

因此,使用圆角和倒角来消除这些尖角是很好的设计做法。 此外,这些圆角对裂缝和断裂有更好的抵抗力。

100%填充的打印连接器

正如我之前提到的,一些接头中的连接器或夹子在连接过程中会经历高压力。 用100%的填充物印刷它们,使它们具有更好的强度和弹性来承受这些力量。 一些材料也比其他材料更灵活,如尼龙或PETG。

使用适当宽度的连接夹子

在Z方向上增加这些夹子的尺寸有助于提高连接的硬度和强度。 你的连接件至少要有5毫米厚,才能达到最佳效果。

密封时不要忘记检查你的间隙

当放大或缩小模型时,间隙值也会改变。 这可能导致最终的配合太紧或太松。

因此,在对3D模型进行缩放打印后,要检查并将间隙恢复到适当的数值。

3D打印连接件和联锁件的技巧

这里有一些关于如何配置和校准你的打印机以获得最佳打印体验的提示。

检查你的打印机的公差

不同的3D打印机有不同的公差水平。 因此,这自然会影响到你在设计中选择的间隙大小。

此外,打印机的校准设置和打印时使用的材料类型也决定了零件的最终公差和配合。

因此,为了避免配合不好,我建议打印一个公差测试模型(Thingiverse)。 有了这个模型,你就能确定你的打印机的公差,并相应地调整你的设计。

你也可以从Gumroad获得Makers Muse Tolerance Test,如下面视频所示。

我建议你看看我的文章:如何完美地校准你的挤出机E-Steps & Flow Rate,让你走上正轨。

See_also: 什么是3D打印的最佳打印速度? 完美设置首先打印并测试接头

打印连接点是相当困难的,有时会让人感到沮丧。 因此,为了避免浪费时间和材料,在打印整个模型之前先打印和测试连接点。

在这种情况下,使用测试打印将使你能够测试公差,并在打印最终模型之前进行相应的调整。 如果你的原始文件相当大,缩小东西进行测试可能是一个好主意。

使用正确的建设方向

层的方向在很大程度上决定了FDM打印的零件的强度。

为了达到最好的效果,打印连接器的层数要与连接处平行。 因此,不要垂直向上构建连接器,而要水平穿过构建板构建它们。

为了让你了解随着方向发生的强度差异,你可以查看3D打印螺栓和螺纹在不同方向的视频。

这就是我为你准备的关于打印连接点和互锁部件的全部内容。 我希望这篇文章能帮助你打印出完美的连接点,并扩大你的创作范围。

祝您好运,打印愉快