目次

3Dプリントされたパーツは、デザイン内で連結ジョイントや連結パーツを使用することで改善されますが、寸法的に3Dプリントするのは難しいものです。 このパーツの3Dプリントに失敗した経験から、正しく3Dプリントする方法を記事にすることにしました。

コネクションジョイントやインターロックパーツを3Dプリントする場合、プリンターが正しく調整され、押し出しが不足したり過剰になったりしないようにする必要があります。 また、2つのパーツの間に適切な量のスペースとクリアランスを残す必要があります。 試行錯誤しながら最適な結果を得てください。

さらに、これらのパーツをうまく印刷するためには、自分でこれらのモデルを作る場合、いくつかの重要な設計上のヒントを守る必要があります。

これは、接続するジョイントやパーツを3Dプリントする方法についての基本的な答えですが、この記事にはもっと多くの情報やデザインのヒントがあります。 では、さらに詳しく知りたい方は、読み進めてください。

関節とは何か?

ジョイントとは何かを説明するために、木工からこの定義を持ち出してみましょう。 ジョイントとは、2つ以上のパーツをつなぎ合わせて、より大きく、より複雑な物体を形成するためのスポットです。

なぜなら、3Dプリンターでは、2つ以上の部品を組み合わせて、より複雑な機能を持つ大きな物体を作るために、ジョイントを使うからです。

例えば、アセンブリで複数のパーツを組み立てる際の接続点としてジョイントを使用したり、3Dプリントベッドでプリントするには大きすぎるパーツを1つのオブジェクトとして結合するためにジョイントを使用したりすることができます。

このように、ジョイントは、3Dプリントの創造性を広げるための素晴らしい方法です。

3Dプリンターによるジョイントにはどのような種類があるのでしょうか?

3Dアーティストがデザインの限界に挑戦し続けるおかげで、3Dプリントできる関節の種類はたくさんあります。

大きく分けると、「インターロッキングジョイント」と「スナップフィットジョイント」があります。

インターロッキングジョイント

木工や3Dプリンターだけでなく、石工でもよく使われるインターロッキングジョイントは、2つの部品が組み合わされたときの摩擦力を利用して接合部を保持するものです。

インターロッキングジョイントの設計では、一方の部品に突起があり、もう一方の部品に突起がはまる溝がある。

両者の摩擦力によって接合部が固定され、通常は両者間の動きが小さくなるため、接合部は強固になります。

ボックスジョイント

ボックスジョイントは、最もシンプルなジョイントのひとつです。 一方のパーツの端に指のような突起があり、もう一方のパーツには突起をはめ込むための箱型の凹みや穴があります。 そして、両端を合わせて継ぎ目のないジョイントにすることができるのです。

下の写真は、引き離すのが難しいインターロッキングボックスジョイントの素晴らしい例です。

ダブテイルジョイント

ダブテールジョイントは、ボックスジョイントを少し変形させたもので、箱型の突起ではなく、鳩の尾のようなくさび型をしています。 くさび型の突起は、摩擦が大きくなるため、よりしっかりとしたフィット感が得られます。

関連項目: ガラスに直接3Dプリントできるのか? 3Dプリントに最適なガラスについてこちらはThingiverseのImpossible Dovetail Boxを使ったアリミゾ式ジョイントの動作です。

トング&グルーブジョイント

ボックスジョイントのバリエーションとして、スライド機構など一方向の動きが必要な接合に使用します。

接続部の形状は箱継ぎや蟻継ぎと同じですが、この場合、形状が伸びているため、相手部品が相対的に自由にスライドできるようになっています。

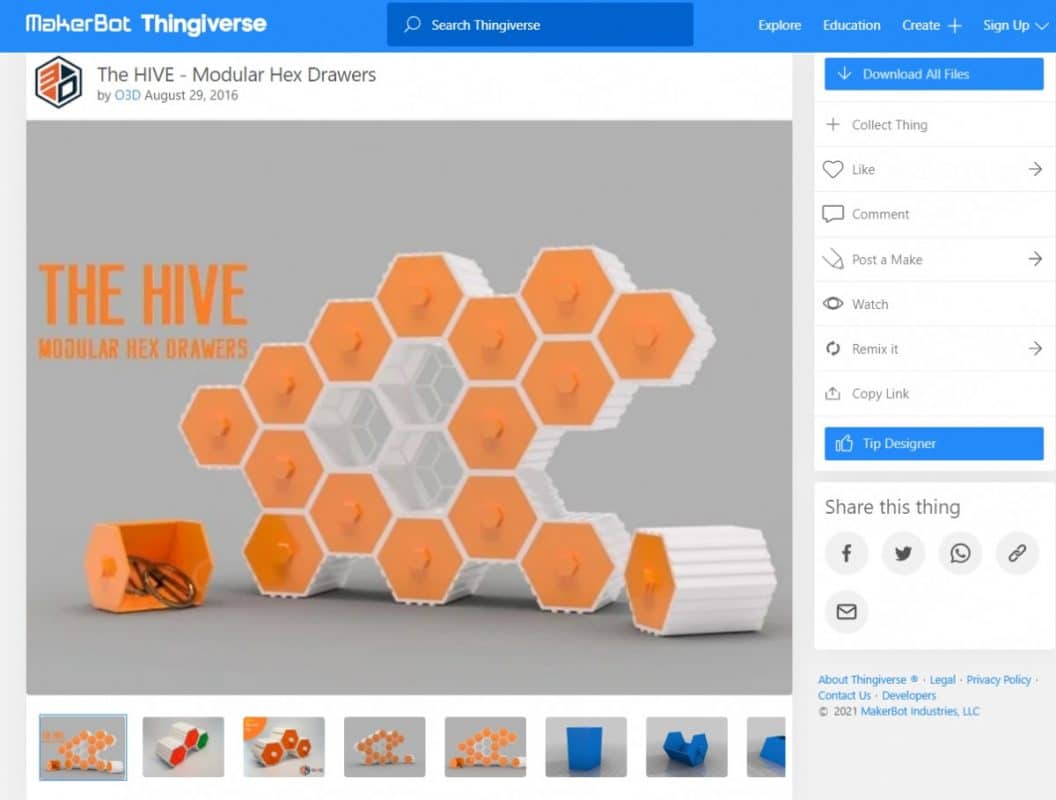

このジョイントの優れた実装は、「HIVE」と呼ばれる非常に人気の高いモジュラーヘックスドロワーで見ることができます。

ご覧のように、オレンジ色の容器が白い容器の中でスライドすることで、方向性を必要とする目的を持った舌と溝のジョイントが出来上がります。

デザインによってはスライドパーツを3Dプリントする意味もありますから、プロジェクトや運用の全体像によりますね。

スナップフィットジョイント

スナップフィットジョイントは、プラスチックや3Dプリンターで作られたオブジェクトに最適な接続オプションの1つです。

によって形成されている。 嵌め合わせ部品の干渉により、嵌め合わせ部品が固定される位置にスナップまたは曲げられる。

そのため、この連動機能には、曲げのストレスに耐えられる柔軟性と、その一方で、パーツをつなげた後に接合部を固定できる剛性が必要です。

カンチレバースナップフィッツ

カンチレバースナップフィットは、片方の部品の細い梁の先端にフック状のコネクターがあり、それを絞ったりたわませたりして、できた隙間に差し込んで固定する方法です。

フック型コネクターがスライドしてはめ込まれる凹部があり、一度はめ込むと元の形状に戻るため、しっかりとフィットします。

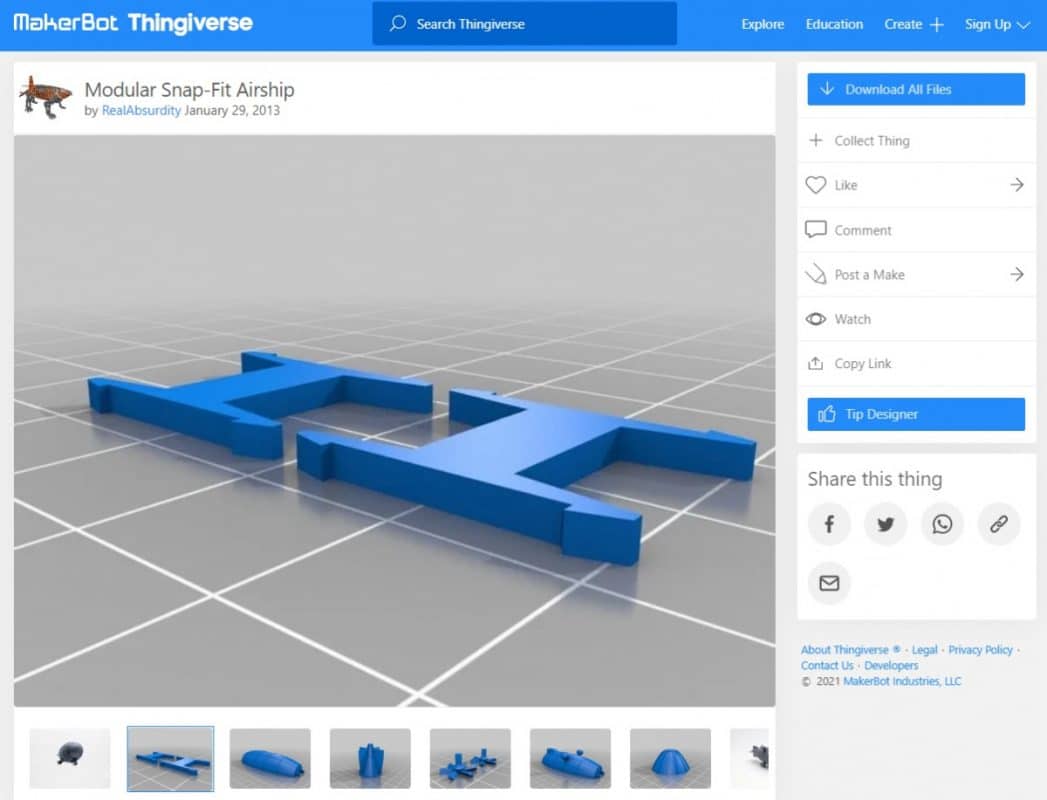

例えば、Thingiverseで見かける「Modular Snap-Fit Airship」のようなスナップフィットデザインは、パーツを接着剤で固定するのではなく、スナップで固定できるようにデザインされています。

下のビデオは、Fusion 360で簡単にスナップフィットケースを作成するための素晴らしいチュートリアルです。

アニュラースナップフィット

環状スナップジョイントは、円形の部品によく使われます。 例えば、一方の部品は円周上に突起があり、相手部品はその縁に溝がある場合です。

組み立ての際に両者を押し付けると、片方の部品がたわみ、稜線が溝を見つけるまで広がります。 稜線が溝を見つけると、たわんでいた部品は元の大きさに戻り、接合は完了します。

環状のスナップフィットジョイントの例としては、ボールとソケットのジョイント、ペンキャップなどがあります。

下の動画は、ボールジョイントの仕組みの一例です。

トーションスナップフィッティング

プラスチックの柔軟性を利用したスナップフィットタイプのジョイントで、ラッチのように自由端のあるフック状のコネクターが、相手側の突起に引っ掛かって2つの部品を固定する仕組みになっています。

その他、ヒンジ、ネジ、ガタなど、3Dプリンターで製作可能な接続・ジョイントの種類は多岐にわたりますが、その中でも特に注目したいのが、鉤型コネクタの自由端を押すことです。

Maker's Museでは、3Dプリント可能なヒンジの設計方法について解説しています。

コネクティングジョイントやパーツを3Dプリントする方法とは?

一般的に、関節やパーツを3Dプリントするには、2つの方法があります。 それは、以下のようなものです:

- インプレース印刷(キャプティブジョイント)

- 別刷り

これらの方法について、より詳しく見ていきましょう。

インプレース・プリンティング

インプレースプリントとは、部品や接合部を組み立てた状態で印刷することで、「キャプティブジョイント」の名の通り、最初から接合されており、取り外しができない部品が多い。

部品と部品の間にわずかなクリアランスを設けることで、接続するジョイントや部品を所定の位置に3Dプリントできます。 隙間があることで、ジョイントの部品間の層が弱くなります。

この方法で、ヒンジ、ボールジョイント、ボール&ソケットジョイント、スクリュージョイントなどを設計し、印刷することができます。

下の動画でこのデザインの実際を見ることができます。 私はこのデザインを採用したモデルをいくつか作りましたが、とてもうまくいっています。

インプレイスジョイントの設計方法については、後の章で詳しく説明します。

また、可溶性の支持体を用いて印刷することも可能です。 印刷後、適切な溶液を用いて支持体を除去することができます。

別刷り

この方法は、アセンブリを構成するすべてのパーツを個別に印刷し、後から組み立てる方法です。 通常、個別方法は、その場で印刷する方法よりも簡単に実装することができます。

この方法は、ねじり継手、片持ち継手、一部の環状スナップフィット継手に使用することができます。

また、印刷時間や組み立て時間も長くなります。

次のセクションでは、関節を印刷するためのこの2つの方法を適切に設計し、実装する方法について説明します。

接続するジョイントやパーツを3Dプリントする際の注意点

ジョイントやパーツをつなぐプリントは、かなり複雑です。 そこで、スムーズに作業を進めるためのヒントやコツをまとめてみました。

3Dプリントの成功は、デザインとプリンターの両方に依存します。 そこで、デザイン用とプリンター用の2つのセクションに分けて、ヒントをご紹介します。

さっそく潜入してみましょう。

ジョイントの接続やパーツの連動に関するデザインのヒント

適切なクリアランスを選択する

クリアランスとは嵌合する部品と部品の間の隙間のことで、特に部品を固定して印刷する場合は重要です。

ただし、0.2mmから0.6mmまでの範囲で、ご自分に合ったクリアランスを試してみてください。

クリアランスは、印刷する層厚の2倍が目安です。

蟻継ぎなど相対的な動きがないものを印刷する場合は、クリアランスを小さくすることができますが、ボール&ソケットジョイントやヒンジなど相対的な動きが必要なものを印刷する場合は、適切な公差を使用しなければなりません。

材料の公差を考慮し、適切なクリアランスを選択することで、印刷後にすべてのパーツが正しく組み合わされるようにします。

フィレットと面取りを使う

片持ち梁継手やねじり継手などの細長いコネクタは、接合時に大きな応力を受けることが多く、その圧力により、基部や頭部の鋭角部が亀裂や破壊の起点となることがよくあります。

また、丸みを帯びたエッジは、クラックや割れに対する抵抗力を高める効果があります。

100%インフィルのプリントコネクター

前述したように、接合部のコネクターやクリップには、接合時に大きな力がかかります。 インフィル100%でプリントすることで、その力に耐える強度と弾力性を持たせています。 また、ナイロンやPETGなど、素材によっては柔軟性があるものもあります。

接続用クリップの幅は適切なものを使用すること

このクリップのサイズをZ方向に大きくすることで、接合部の剛性と強度を高めることができます。 コネクターの厚さは5mm以上とするのが効果的です。

シーリング時にクリアランスを確認することを忘れずに

モデルを拡大・縮小すると、クリアランスの値も変わってしまい、結果的にきつすぎたり、ゆるすぎたりすることがあります。

ですから、印刷用の3Dモデルをスケーリングした後、クリアランスを確認して適正な値に戻してください。

接続するジョイントや連動するパーツを3Dプリントするためのコツ

ここでは、最高の印刷体験を実現するために、プリンターの設定とキャリブレーションを行う方法を紹介します。

プリンターの公差を確認する

3Dプリンターによって公差のレベルが異なるので、当然、デザインで選ぶクリアランスの大きさに影響します。

さらに、プリンターのキャリブレーション設定や印刷時に使用する材料の種類も、パーツの最終的な公差やフィット感を決定します。

そのため、フィット感が悪くならないように、公差テストモデル(Thingiverse)を印刷することをお勧めします。 このモデルがあれば、プリンタの公差を判断し、それに応じてデザインを調整することができます。

下の動画のように、GumroadからもMakers Muse Tolerance Testを入手することができます。

私の記事「How to Calibrate Your Extruder E-Steps & Flow Rate Perfectly」をご覧になって、正しい道に進むことをお勧めします。

ジョイントをプリントしてテストする

関節をつなぐ部分の印刷はかなり難しく、イライラすることもあります。 そのため、時間と材料を無駄にしないために、モデル全体を印刷する前に、まず関節を印刷してテストしてください。

このような場合、テストプリントを使用することで、最終モデルをプリントする前に公差をテストし、それに応じて調整することができます。 元のファイルが非常に大きい場合、テスト用に縮小することは良いアイデアです。

関連項目: 食品に安全な物体を3Dプリントする方法 - 食品安全の基礎知識正しいビルドディレクションを使用する

FDM印刷した部品の強度は、層の方向で大きく左右されます。

コネクタの層は、接合部に平行にプリントしてください。 つまり、コネクタを垂直に上に向かって作るのではなく、ビルドプレートを横切って水平に作ってください。

向きによって生じる強度差をイメージしていただくために、ボルトとネジの向きを変えて3Dプリントした動画をご覧ください。

以上、接合部や連結部の印刷についてご紹介しましたが、この記事を読んで、完璧な接合部を印刷し、創作の幅が広がることを願っています。

がんばって、楽しく印刷しましょう!