Оглавление

3D-печатные детали могут быть улучшены за счет использования соединительных швов, но они могут быть сложными для 3D-печати в плане размеров. После нескольких неудач с 3D-печатью этих деталей я решил написать статью о том, как правильно печатать их.

Для 3D-печати соединительных швов и стыкуемых деталей необходимо убедиться, что ваш принтер правильно откалиброван, так что он не занижает и не завышает экструзию, что позволяет добиться большей точности размеров. Необходимо оставить соответствующее пространство и зазор между двумя деталями. Используйте метод проб и ошибок для достижения наилучших результатов.

Кроме того, для успешной печати этих деталей вам также необходимо следовать некоторым важным советам по проектированию, если вы создаете эти модели самостоятельно.

Это основной ответ на вопрос о том, как печатать соединительные швы и детали в 3D, но есть и другая информация и советы по проектированию, которые вы найдете полезными в этой статье. Итак, продолжайте читать, чтобы узнать больше.

Что такое суставы?

Чтобы лучше объяснить, что такое суставы, давайте возьмем это определение из деревообработки. Суставы - это место, где две или более частей соединяются вместе, образуя более крупный, более сложный объект.

Хотя это определение относится к деревообработке, оно вполне применимо к 3D-печати. Это связано с тем, что в 3D-печати мы используем соединения для соединения двух или более деталей вместе, чтобы создать более крупный объект с более сложной функциональностью.

Например, вы можете использовать суставы в качестве точки соединения для сборки нескольких деталей в узел. Вы можете использовать их для соединения деталей слишком большого размера, чтобы напечатать их на 3D печатном столе как один объект.

Вы даже можете использовать их как средство для обеспечения некоторого движения между двумя иначе жесткими деталями. Итак, вы видите, что шарниры - это отличный способ расширить творческие горизонты в 3D-печати.

Какие существуют виды 3D-печатных соединений?

Благодаря 3D-художникам, которые продолжают расширять границы дизайна, существует множество видов суставов, которые можно напечатать на 3D-принтере.

Мы можем условно разделить их на две категории: межблочные соединения и соединения на защелках. Давайте рассмотрим их.

Смотрите также: Какова наилучшая скорость печати для 3D-печати? Идеальные настройкиВзаимозаменяемые соединения

Стыковочные соединения популярны не только в деревообработке и 3D-печати, но и в каменной кладке. Эти соединения полагаются на силу трения между двумя сопрягаемыми деталями для удержания соединения.

Конструкция замкового соединения предусматривает наличие выступа на одной детали. На другой детали имеется паз или канавка, в которую вставляется выступ.

Сила трения между обеими частями удерживает соединение на месте, обычно уменьшая движение между двумя частями, поэтому соединение получается плотным.

Коробчатое соединение

Коробчатый шов - один из самых простых замковых соединений. Одна деталь имеет на конце ряд выступов в форме пальцев. На другой детали имеются углубления или отверстия в форме коробки, в которые вставляются выступы. Затем вы можете соединить оба конца вместе для получения бесшовного соединения.

Ниже приведен отличный пример замкового соединения, которое очень трудно разобрать.

Соединение "ласточкин хвост

Соединение "ласточкин хвост" - это небольшая разновидность коробчатого соединения. Вместо коробчатых выступов его профиль имеет форму клина, напоминающего хвост голубя. Клиновидные выступы обеспечивают лучшее, более плотное прилегание за счет повышенного трения.

Вот соединение "ласточкин хвост" в действии с помощью Impossible Dovetail Box с сайта Thingiverse.

Шпунтовые и пазовые соединения

Шпунт и паз - это еще одна разновидность коробчатого соединения. Мы можем использовать это соединение для соединений, которые требуют скользящего механизма и других движений в одном направлении.

Профили точек их соединения такие же, как в соединениях типа "коробчатый хвост" или "ласточкин хвост", но в этом случае профили более вытянуты, что обеспечивает относительную свободу скольжения сопрягаемых деталей между собой.

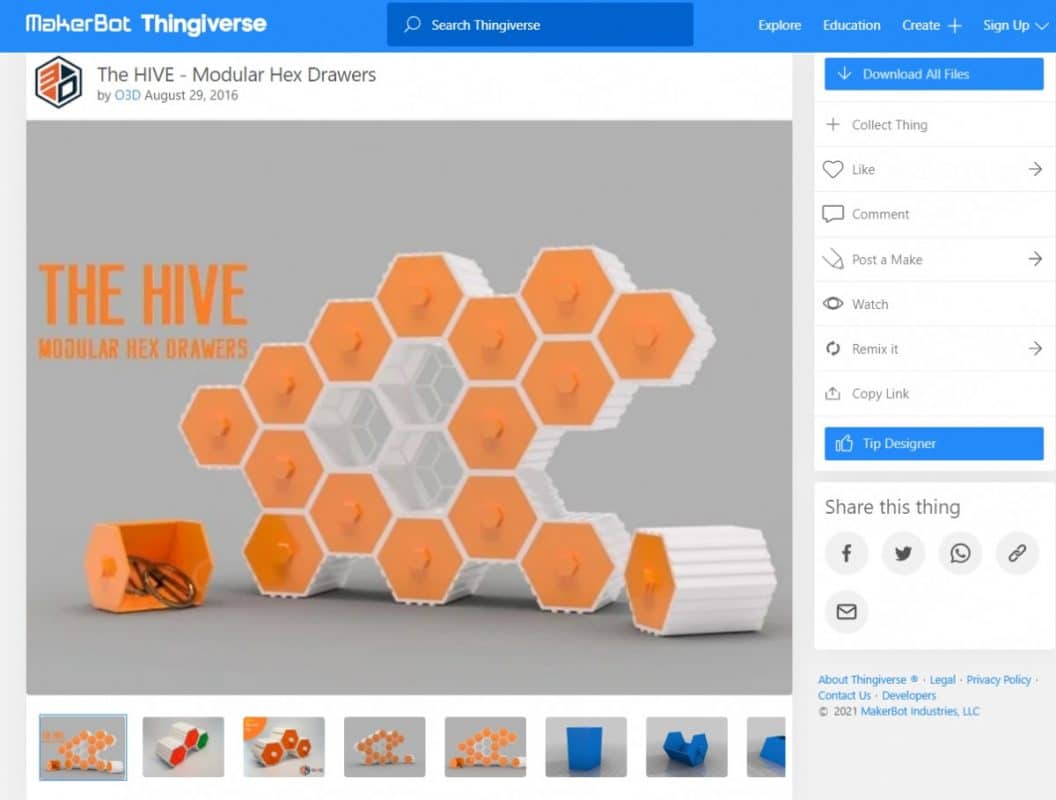

Отличную реализацию этих соединений можно найти в очень популярных модульных шестигранных ящиках под названием HIVE.

Как вы можете видеть, оранжевые отсеки скользят внутри белых контейнеров, создавая шпунтовое соединение, цель которого - необходимость направленных движений.

Для некоторых конструкций имеет смысл 3D-печати раздвижных деталей, поэтому все зависит от проекта и работы в целом.

Защелкивающиеся соединения

Защелкивающиеся соединения - один из лучших вариантов соединения для пластика или 3D-печатных объектов.

Они формируются защелкивание или сгибание сопрягаемых деталей в положение, при котором они удерживаются на месте за счет интерференции между сцепляющимися элементами.

Таким образом, необходимо спроектировать эти блокирующие элементы достаточно гибкими, чтобы выдержать нагрузку при сгибании. Но, с другой стороны, они должны быть достаточно жесткими, чтобы удерживать соединение на месте после соединения деталей.

Консольная защелка Подходит

В консольной защелке используется крючкообразный соединитель на конце тонкой балки одной из деталей. Вы сжимаете или разгибаете его и вставляете в образовавшийся зазор для закрепления.

В этой другой части имеется углубление, в которое вставляется крючкообразный соединитель и защелкивается для создания соединения. Как только крючкообразный соединитель вставляется в углубление, он восстанавливает свою первоначальную форму, обеспечивая плотное прилегание.

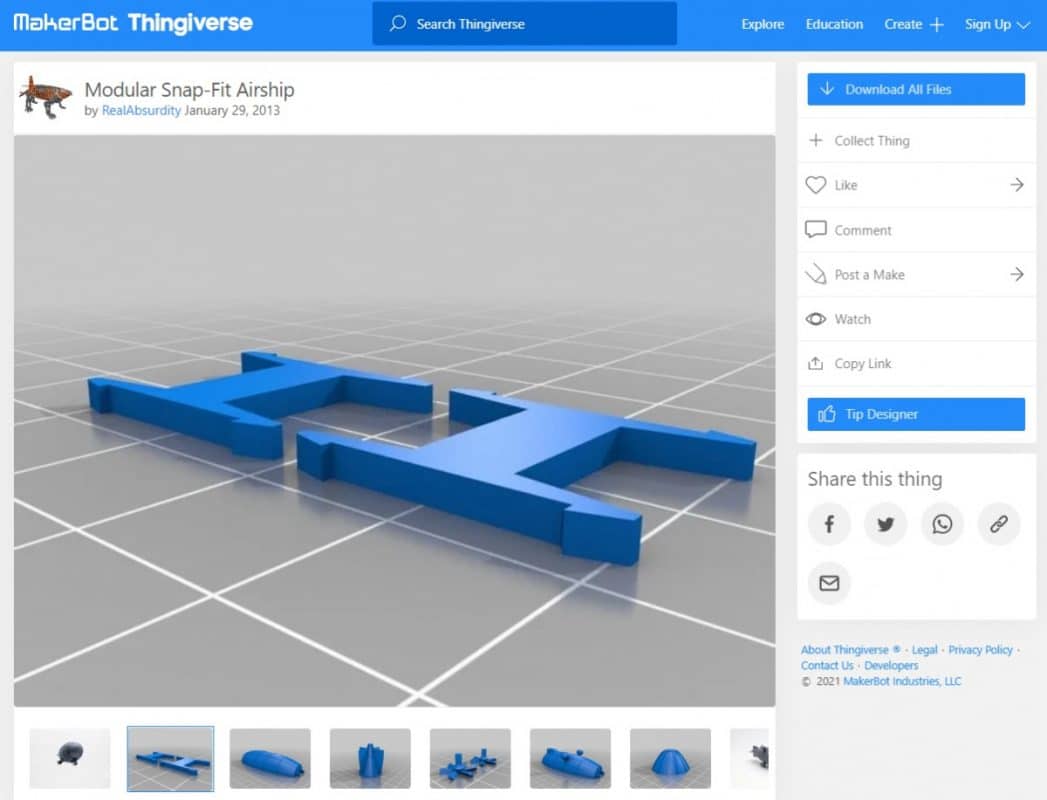

Примером могут служить многие конструкции с защелками, которые можно увидеть на Thingiverse, например, модульный дирижабль Modular Snap-Fit Airship. В нем детали разработаны таким образом, что их можно защелкнуть на месте, а не приклеивать.

На видео ниже показан отличный урок по созданию простых защелкивающихся корпусов в Fusion 360.

Кольцевые защелки

Кольцевые защелкивающиеся соединения обычно используются на деталях с круглым профилем. Например, одна деталь может иметь выступающий по окружности гребень, а ее сопрягаемая деталь имеет канавку, вырезанную в ее ободе.

Когда вы сжимаете обе детали вместе во время сборки, одна из них прогибается и расширяется, пока гребень не найдет паз. Как только гребень найдет паз, прогибающаяся деталь вернется к своему первоначальному размеру, и соединение будет завершено.

Примерами кольцевых защелкивающихся соединений являются шаровые и гнездовые соединения, колпачки ручек и т.д.

В приведенном ниже видеоролике показан пример работы шарового шарнира.

Торсионные защелки

Эти типы защелкивающихся соединений используют гибкость пластмасс. Они работают по принципу защелки: крючковидный соединитель со свободным концом удерживает две части вместе, зацепляясь за выступ на другой части.

Чтобы освободить это соединение, можно нажать на свободный конец зацепленного соединителя. Другие известные типы соединений и стыков, которые можно напечатать на 3D-принтере, включают шарниры, винтовые соединения, соединения желоба и т. д.

Maker's Muse рассказывает о том, как разработать 3D-печатные петли.

Как напечатать на 3D принтере соединительные элементы и детали?

Вообще говоря, 3D-печать суставов и деталей можно осуществлять двумя способами. К ним относятся:

- Печать на месте (накидные соединения)

- Отдельная печать

Давайте рассмотрим эти методы подробнее.

Печать на месте

Печать на месте включает в себя печать всех соединенных частей и соединений в собранном состоянии. Как и говорит название "captive joints", эти части соединены вместе с самого начала, и большинство из них часто являются несъемными.

Вы можете 3D-печатать соединительные швы и детали на месте, используя небольшой зазор между компонентами. Пространство между ними делает прослойки между деталями в соединении непрочными.

Таким образом, после печати можно легко скручивать и ломать слои для получения полностью подвижного соединения. С помощью этого метода можно разрабатывать и печатать шарниры, шаровые шарниры, шарнирные соединения, винтовые соединения и т.д.

Вы можете увидеть эту конструкцию на практике на видео ниже. Я сделал несколько моделей с такой конструкцией, и она работает очень хорошо.

Более подробно о том, как проектировать неразъемные соединения, я расскажу в одном из следующих разделов.

Вы также можете напечатать их с помощью растворимых опорных структур. После печати вы можете удалить опорные структуры с помощью соответствующего раствора.

Отдельная печать

Этот метод предполагает печать всех деталей в сборке по отдельности и их последующую сборку. Раздельный метод обычно проще в реализации, чем метод печати на месте.

Этот метод можно использовать для торсионных, консольных и некоторых кольцевых защелкивающихся соединений.

Однако он не обладает той свободой проектирования, которую предоставляет метод печати на месте. Использование этого метода также увеличивает время печати и время сборки.

В следующем разделе мы рассмотрим, как правильно спроектировать и реализовать оба этих метода для печати соединений.

Советы по 3D-печати соединительных узлов и деталей

Печать соединительных швов и деталей может быть довольно сложной. Поэтому я собрал несколько советов и рекомендаций, которые помогут вам сделать этот процесс гладким.

Успешная 3D-печать зависит как от дизайна, так и от принтера. Поэтому я разделю советы на два раздела: один для дизайна, другой для принтера.

Давайте погрузимся в него.

Советы по проектированию соединительных швов и взаимосвязанных деталей

Выберите правильный клиренс

Зазор - это пространство между сопрягаемыми деталями. Он крайне важен, особенно если вы печатаете детали на месте.

Большинство опытных пользователей рекомендуют для начала зазор в 0,3 мм. Однако вы можете экспериментировать в диапазоне от 0,2 мм до 0,6 мм, чтобы найти то, что подходит именно вам.

Хорошим эмпирическим правилом является использование двойной толщины слоя, с которой вы печатаете, в качестве зазора.

Зазор может быть по понятным причинам небольшим при печати взаимосвязанных соединений типа "ласточкин хвост", которые не допускают относительного движения. Однако если вы печатаете такую деталь, как шарнир или петля, требующие относительного движения, вы должны использовать соответствующий допуск.

Выбор соответствующего зазора учитывает допуски материала и обеспечивает правильную подгонку всех деталей после печати.

Используйте филе и фаски

Длинные тонкие соединители в консольных и торсионных защелкивающихся соединениях часто испытывают большие нагрузки при соединении. Из-за давления острые углы у их основания или головки часто могут служить точками вспышки или очагами трещин и изломов.

Поэтому хорошей практикой проектирования является устранение этих острых углов с помощью галтелей и фасок. Кроме того, эти закругленные края обеспечивают лучшую устойчивость к трещинам и изломам.

Печатные соединители со 100% заполнением

Как я уже упоминал, соединители или клипсы в некоторых соединениях испытывают большие нагрузки в процессе соединения. Печать их со 100% заполнением придает им большую прочность и упругость, чтобы выдержать эти нагрузки. Некоторые материалы также более гибкие, чем другие, например, нейлон или PETG.

Используйте подходящую ширину для соединительных зажимов

Увеличение размера этих зажимов в направлении Z помогает увеличить жесткость и прочность соединения. Для достижения наилучших результатов толщина ваших соединителей должна быть не менее 5 мм.

Не забудьте проверить зазоры при герметизации

При увеличении или уменьшении масштаба модели изменяются и значения зазоров, что может привести к слишком плотному или слишком свободному прилеганию.

Поэтому после масштабирования 3D-модели для печати проверьте и верните зазоры к надлежащим значениям.

Советы по 3D-печати соединительных швов и взаимосвязанных деталей

Вот несколько советов о том, как настроить и откалибровать ваш принтер для наилучшего качества печати.

Смотрите также: 3D-печать - отражение/кольцо/отзвук/рипплинг - как решитьПроверьте допуск вашего принтера

Различные 3D-принтеры имеют разные уровни допусков. Естественно, это влияет на размер зазора, который вы выберете в своей конструкции.

Кроме того, калибровочные настройки принтера и тип материалов, которые вы используете во время печати, также определяют окончательный допуск и посадку деталей.

Поэтому, чтобы избежать плохой подгонки, я рекомендую распечатать модель для проверки допусков (Thingiverse). С помощью этой модели вы сможете определить допуски вашего принтера и соответствующим образом скорректировать свою конструкцию.

Вы также можете приобрести тест на толерантность Makers Muse на Gumroad, как показано в видео ниже.

Я рекомендую ознакомиться с моей статьей "Как откалибровать экструдер E-Steps & Flow Rate Perfectly", которая поможет вам встать на правильный путь.

Сначала напечатайте и испытайте соединения

Печатать соединительные швы довольно сложно и иногда может быть неприятно. Поэтому, чтобы не тратить время и материалы, печатайте и тестируйте сначала швы, прежде чем печатать всю модель.

В этой ситуации использование пробной печати позволит вам проверить допуски и соответствующим образом отрегулировать их перед печатью окончательной модели. Может быть хорошей идеей уменьшить масштаб для тестирования, если ваш исходный файл довольно большой.

Используйте правильное направление строительства

Направление слоя в значительной степени определяет прочность деталей, напечатанных методом FDM.

Для достижения наилучших результатов печатайте слои соединителей параллельно стыку. Таким образом, вместо того чтобы строить соединители вертикально вверх, стройте их горизонтально по всей монтажной пластине.

Чтобы дать вам представление о разнице в прочности, возникающей при ориентации, вы можете посмотреть видео, на котором 3D-печать болтов и резьбы в разных направлениях.

Это все, что я могу рассказать вам о печати соединительных швов и взаимосвязанных деталей. Надеюсь, эта статья поможет вам напечатать идеальный шов и расширит ваш творческий диапазон.

Удачи и счастливой печати!