విషయ సూచిక

కనెక్టింగ్ జాయింట్లను ఉపయోగించడం ద్వారా 3D ముద్రిత భాగాలను మెరుగుపరచవచ్చు & డిజైన్లోని భాగాలను ఇంటర్లాకింగ్ చేస్తుంది, కానీ అవి డైమెన్షనల్గా 3D ప్రింట్కి గమ్మత్తైనవి. ఈ భాగాలను 3D ప్రింటింగ్లో కొన్ని విఫలమైన తర్వాత, నేను వాటిని సరిగ్గా 3D ప్రింట్ చేయడం గురించి ఒక కథనాన్ని వ్రాయాలని నిర్ణయించుకున్నాను.

3D ప్రింట్ కనెక్షన్ జాయింట్లకు & ఇంటర్లాకింగ్ పార్ట్లు, మీ ప్రింటర్ సరిగ్గా క్రమాంకనం చేయబడిందని మీరు నిర్ధారించుకోవాలి, తద్వారా ఇది మెరుగైన డైమెన్షనల్ ఖచ్చితత్వాన్ని అనుమతిస్తుంది. మీరు రెండు భాగాల మధ్య తగిన స్థలం మరియు క్లియరెన్స్ని వదిలివేయాలనుకుంటున్నారు. ఉత్తమ ఫలితాల కోసం ట్రయల్ మరియు ఎర్రర్ని ఉపయోగించండి.

అంతేకాకుండా, ఈ భాగాలను విజయవంతంగా ప్రింట్ చేయడానికి, మీరు ఈ మోడల్లను మీరే సృష్టిస్తుంటే, మీరు కొన్ని ముఖ్యమైన డిజైన్ చిట్కాలను కూడా అనుసరించాల్సి ఉంటుంది.

కనెక్ట్ చేసే కీళ్ళు మరియు భాగాలను 3D ప్రింట్ చేయడం ఎలా అనేదానికి ఇది ప్రాథమిక సమాధానం, అయితే ఈ కథనంలో మీకు సహాయపడే మరింత సమాచారం మరియు డిజైన్ చిట్కాలు ఉన్నాయి. కాబట్టి, మరింత తెలుసుకోవడానికి చదువుతూ ఉండండి.

కీళ్లు అంటే ఏమిటి?

జాయింట్లు అంటే ఏమిటో ఉత్తమంగా వివరించడానికి, చెక్క పని నుండి ఈ నిర్వచనాన్ని ఎత్తివేద్దాం. జాయింట్లు అనేది రెండు లేదా అంతకంటే ఎక్కువ భాగాలు కలిసి ఒక పెద్ద, మరింత సంక్లిష్టమైన వస్తువును ఏర్పరచడానికి ఒక ప్రదేశం.

ఈ నిర్వచనం చెక్క పని నుండి వచ్చినప్పటికీ, ఇది ఇప్పటికీ 3D ప్రింటింగ్ కోసం నీటిని కలిగి ఉంటుంది. ఎందుకంటే మేము 3D ప్రింటింగ్లో రెండు లేదా అంతకంటే ఎక్కువ భాగాలను కలపడానికి జాయింట్లను ఉపయోగిస్తాము, ఇది మరింత సంక్లిష్టమైన పెద్ద వస్తువును సృష్టించడానికిచాలా వరకు FDM-ముద్రిత భాగాల బలాన్ని నిర్ణయిస్తుంది.

ఉత్తమ ఫలితాల కోసం, ఉమ్మడికి సమాంతరంగా కనెక్టర్ల పొరలను ముద్రించండి. కాబట్టి, కనెక్టర్లను నిలువుగా పైకి నిర్మించే బదులు, బిల్డ్ ప్లేట్లో అడ్డంగా వాటిని నిర్మించండి.

ఓరియంటేషన్తో సంభవించే శక్తి వ్యత్యాసాల గురించి మీకు ఒక ఆలోచన ఇవ్వడానికి, మీరు 3D బోల్ట్లు మరియు థ్రెడ్లను ప్రింట్ చేసే వీడియోను చూడవచ్చు. వేర్వేరు దిశల్లో.

కనెక్టింగ్ జాయింట్లు మరియు ఇంటర్లాకింగ్ పార్ట్లను ప్రింట్ చేయడంలో మీ కోసం నేను కలిగి ఉన్నాను. ఈ కథనం మీకు ఖచ్చితమైన ఉమ్మడిని ముద్రించడంలో సహాయపడుతుందని మరియు మీ సృజనాత్మక పరిధిని విస్తరించడంలో మీకు సహాయపడుతుందని నేను ఆశిస్తున్నాను.

అదృష్టం మరియు సంతోషకరమైన ముద్రణ!

కార్యాచరణ.ఉదాహరణకు, మీరు అసెంబ్లీలో అనేక భాగాలను అసెంబ్లింగ్ చేయడానికి కనెక్షన్ల పాయింట్గా కీళ్లను ఉపయోగించవచ్చు. మీ 3D ప్రింట్ బెడ్పై ఒక వస్తువుగా ముద్రించబడనంత పెద్ద భాగాలను చేరడానికి మీరు వాటిని ఉపయోగించవచ్చు.

మీరు వాటిని రెండు దృఢమైన భాగాల మధ్య కొంత కదలికను అనుమతించే సాధనంగా కూడా ఉపయోగించవచ్చు. కాబట్టి, 3D ప్రింటింగ్లో మీ సృజనాత్మక క్షితిజాలను విస్తరించడానికి కీళ్ళు గొప్ప మార్గం అని మీరు చూడవచ్చు.

3D ప్రింటెడ్ జాయింట్లలో ఏ రకాలు ఉన్నాయి?

సరిహద్దులను కొనసాగిస్తున్న 3D కళాకారులకు ధన్యవాదాలు డిజైన్లో, మీరు 3D ప్రింట్ చేయగల అనేక రకాల కీళ్ళు ఉన్నాయి.

మేము వాటిని వదులుగా రెండు వర్గాలుగా విభజించవచ్చు; ఇంటర్లాకింగ్ కీళ్ళు మరియు స్నాప్-ఫిట్ జాయింట్లు. వాటిని చూద్దాం.

ఇంటర్లాకింగ్ జాయింట్స్

ఇంటర్లాకింగ్ జాయింట్లు చెక్క పని మరియు 3డి ప్రింటింగ్లో మాత్రమే కాకుండా స్టోన్వర్క్లో కూడా ప్రసిద్ధి చెందాయి. ఈ కీళ్ళు ఉమ్మడిని పట్టుకోవడానికి రెండు సంభోగ భాగాల మధ్య ఘర్షణ శక్తిపై ఆధారపడతాయి.

ఇంటర్లాకింగ్ జాయింట్ కోసం డిజైన్ ఒక భాగంపై ప్రోట్రూషన్ని పిలుస్తుంది. మరొక భాగంలో, ప్రోట్రూషన్ సరిపోయే స్లాట్ లేదా గాడి ఉంది.

రెండు భాగాల మధ్య ఘర్షణ శక్తి ఉమ్మడిని ఉంచుతుంది, సాధారణంగా రెండు భాగాల మధ్య కదలికను తగ్గిస్తుంది, కాబట్టి కనెక్షన్ గట్టిగా ఉంటుంది.

బాక్స్ జాయింట్

బాక్స్ జాయింట్ అనేది సరళమైన ఇంటర్లాకింగ్ జాయింట్లలో ఒకటి. ఒక భాగం దాని చివర పెట్టె ఆకారంలో వేలు లాంటి అంచనాల శ్రేణిని కలిగి ఉంటుంది. మరొక వైపు, బాక్స్ ఆకారంలో ఉన్నాయిప్రొజెక్షన్లు సరిపోయేలా రంధ్రములు లేదా రంధ్రాలు ఉంటాయి. తర్వాత మీరు అతుకులు లేని జాయింట్ కోసం రెండు చివరలను ఒకదానితో ఒకటి కలపవచ్చు.

క్రింద ఉన్న ఇంటర్లాకింగ్ బాక్స్ జాయింట్కి ఒక గొప్ప ఉదాహరణ ఉంది, దానిని మీరు వేరు చేయడం చాలా కష్టం.

ఇది కూడ చూడు: OVERTURE PLA ఫిలమెంట్ రివ్యూడొవెటైల్ జాయింట్

డోవ్టైల్ జాయింట్ అనేది బాక్స్ జాయింట్కి స్వల్ప వైవిధ్యం. బాక్స్ ఆకారపు అంచనాలకు బదులుగా, దాని ప్రొఫైల్ పావురం తోకను పోలి ఉండే చీలిక ఆకారాన్ని కలిగి ఉంటుంది. పెరిగిన రాపిడి కారణంగా చీలిక ఆకారపు ప్రొజెక్షన్లు మెరుగైన, బిగుతుగా సరిపోతాయి.

థింగివర్స్ నుండి ఇంపాజిబుల్ డోవ్టైల్ బాక్స్తో డోవ్టైల్ జాయింట్ చర్యలో ఉంది.

నాలుక మరియు గ్రూవ్ జాయింట్లు

నాలుక మరియు గాడి కీళ్ళు బాక్స్ జాయింట్ యొక్క మరొక వైవిధ్యం. ఒక దిశలో స్లైడింగ్ మెకానిజం మరియు ఇతర కదలికలు అవసరమయ్యే కనెక్షన్ల కోసం మేము ఈ జాయింట్ని ఉపయోగించవచ్చు.

వాటి కనెక్షన్ పాయింట్ల ప్రొఫైల్లు బాక్స్ లేదా డోవెటైల్ జాయింట్లలో ఉన్నట్లే ఉంటాయి. అయితే, ఈ సందర్భంలో, ప్రొఫైల్లు మరింత పొడిగించబడ్డాయి, సంభోగం భాగాలు ఒకదానికొకటి జారడానికి సాపేక్ష స్వేచ్ఛను ఇస్తాయి.

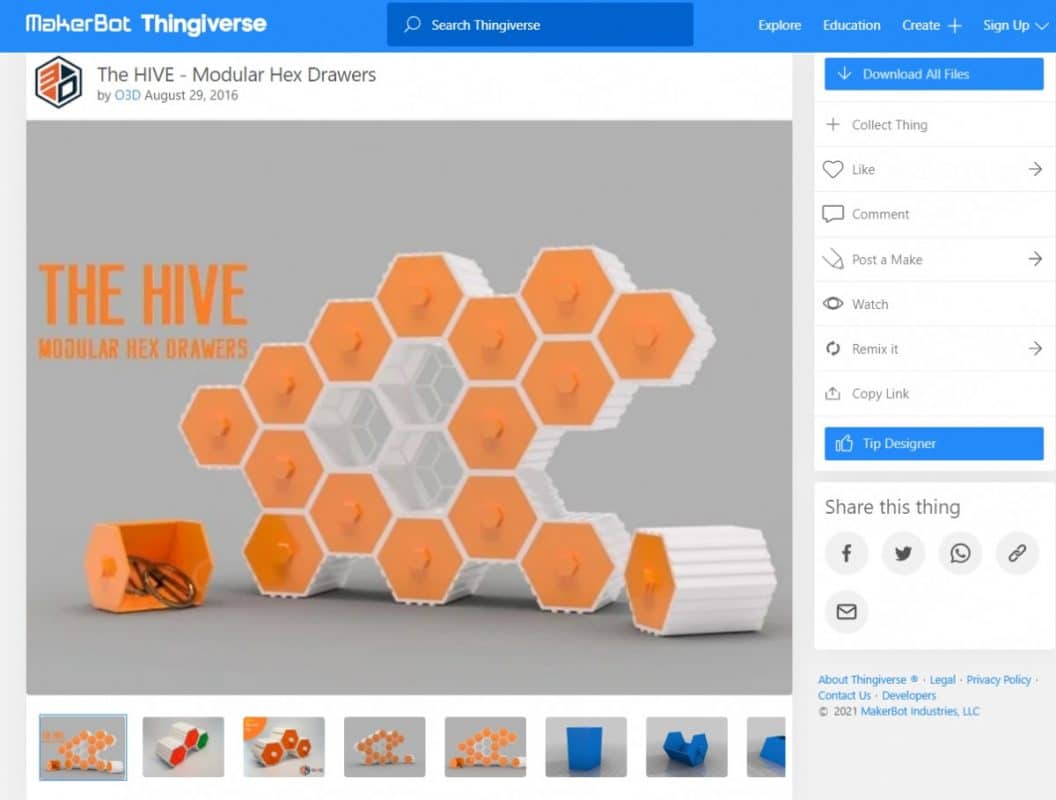

మీరు ఈ కీళ్ల యొక్క అద్భుతమైన అమలును ది HIVE అని పిలవబడే అత్యంత ప్రసిద్ధ మాడ్యులర్ హెక్స్ డ్రాయర్లలో కనుగొనవచ్చు.

మీరు చూడగలిగినట్లుగా, నారింజ రంగు కంపార్ట్మెంట్లు తెల్లటి కంటైనర్ల లోపల జారిపోతాయి, నాలుక మరియు గాడి జాయింట్ను ఉత్పత్తి చేయడం ద్వారా దిశాత్మక కదలికలు అవసరం.

ఇది నిర్దిష్ట డిజైన్ల కోసం 3D ప్రింట్ స్లైడింగ్ భాగాలకు అర్ధమే, కాబట్టి ఇది నిజంగా ఆధారపడి ఉంటుందిప్రాజెక్ట్ మరియు మొత్తం ఆపరేషన్ ఇంటర్లాకింగ్ ఫీచర్ల మధ్య అంతరాయం ద్వారా సంభోగం భాగాలను ఒక స్థానంలో ఉంచడం ద్వారా స్నాప్ చేయడం లేదా వంగడం ద్వారా రూపొందించబడింది.

కాబట్టి, మీరు ఈ ఇంటర్లాకింగ్ ఫీచర్లను తగినంతగా అనువైన విధంగా రూపొందించాలి. వంగడం యొక్క ఒత్తిడిని తట్టుకుంటుంది. కానీ, మరోవైపు, భాగాలను కనెక్ట్ చేసిన తర్వాత అవి జాయింట్ను ఉంచేంత దృఢంగా ఉండాలి.

కాంటిలివర్ స్నాప్ ఫిట్లు

కాంటిలివర్ స్నాప్ ఫిట్ ఉపయోగించుకుంటుంది భాగాలలో ఒకదాని యొక్క సన్నని పుంజం చివరన హుక్డ్ కనెక్టర్. మీరు దాన్ని స్క్వీజ్ చేయండి లేదా తిప్పికొట్టండి మరియు దాన్ని బిగించడానికి సృష్టించిన గ్యాప్లోకి చొప్పించండి.

ఈ ఇతర భాగంలో హుక్డ్ కనెక్టర్ స్లైడ్ అవుతుంది మరియు జాయింట్ను రూపొందించడానికి స్నాప్ చేస్తుంది. హుక్డ్ కనెక్టర్ కుహరంలోకి జారిన తర్వాత, అది దాని అసలు ఆకారాన్ని తిరిగి పొందుతుంది, గట్టి ఫిట్ని నిర్ధారిస్తుంది.

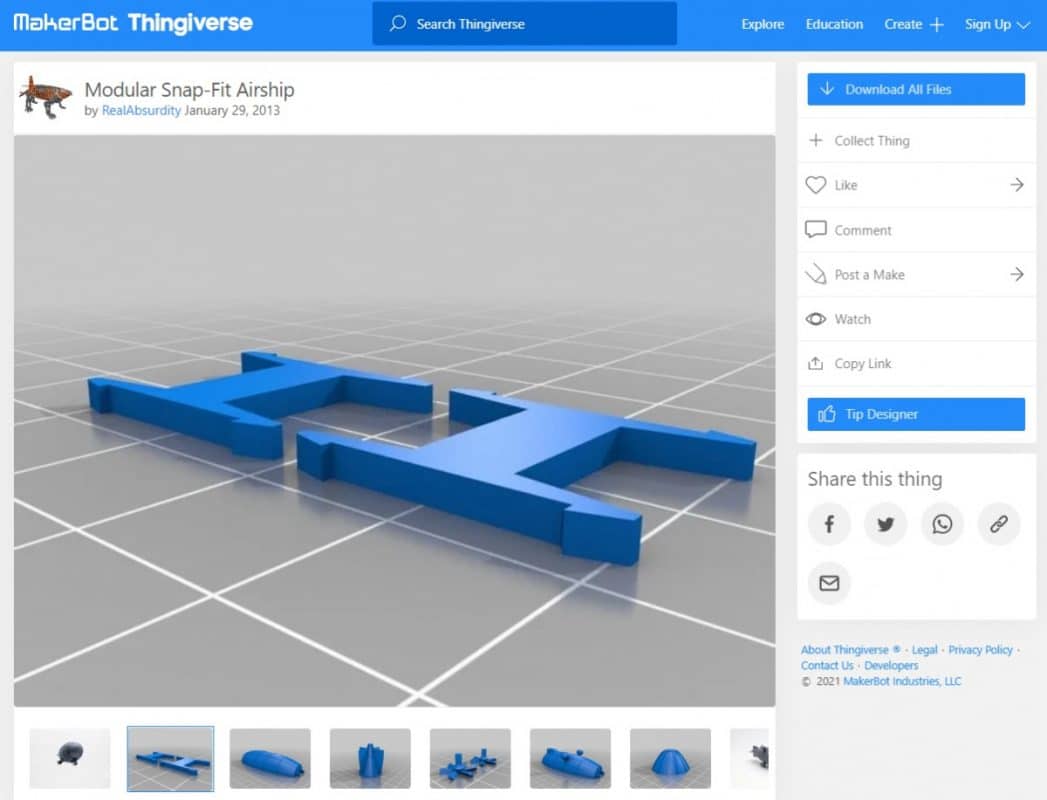

దీనికి ఉదాహరణగా మీరు మాడ్యులర్ స్నాప్-ఫిట్ ఎయిర్షిప్ వంటి థింగివర్స్లో చూసే అనేక స్నాప్ ఫిట్ డిజైన్లు ఉంటాయి. మీరు భాగాలను అతికించాల్సిన అవసరం లేకుండా వాటిని ఉంచే విధంగా రూపొందించిన భాగాలను ఇది కలిగి ఉంది.

క్రింద ఉన్న వీడియో సులభంగా స్నాప్ ఫిట్ని సృష్టించడంపై గొప్ప ట్యుటోరియల్ని చూపుతుంది. Fusion 360లో కేసులు.

యాన్యులర్ స్నాప్ ఫిట్లు

కంకణాకార స్నాప్ జాయింట్లు సాధారణంగా వృత్తాకార ప్రొఫైల్లు ఉన్న భాగాలపై ఉపయోగించబడతాయి. కోసంఉదాహరణకు, ఒక భాగం దాని చుట్టుకొలత నుండి పొడుచుకు వచ్చిన రిడ్జ్ను కలిగి ఉంటుంది, అయితే దాని సంభోగం భాగం దాని అంచులో గాడిని కలిగి ఉంటుంది.

అసెంబ్లింగ్ సమయంలో మీరు రెండు భాగాలను కలిపి నొక్కినప్పుడు, ఒక భాగం విక్షేపం చెందుతుంది మరియు రిడ్జ్ కనుగొనే వరకు వెడల్పు అవుతుంది. గాడి. శిఖరం గాడిని కనుగొన్న తర్వాత, విక్షేపం చెందే భాగం దాని అసలు పరిమాణానికి తిరిగి వస్తుంది మరియు జాయింట్ పూర్తవుతుంది.

యాన్యులర్ స్నాప్ ఫిట్ జాయింట్లకు ఉదాహరణలు బాల్ మరియు సాకెట్ జాయింట్లు, పెన్ క్యాప్లు మొదలైనవి.

బాల్ జాయింట్ ఎలా పనిచేస్తుందనేదానికి దిగువ వీడియో ఒక ఉదాహరణ.

టార్షనల్ స్నాప్ ఫిట్స్

ఈ రకమైన స్నాప్-ఫిట్ జాయింట్లు ప్లాస్టిక్ల సౌలభ్యాన్ని ఉపయోగించుకుంటాయి. వారు ఒక గొళ్ళెం ఒక పద్ధతిలో పని. ఒక ఫ్రీ ఎండ్తో హుక్డ్ కనెక్టర్ రెండు భాగాలను ఒకదానితో ఒకటి మరొక భాగంలో పొడుచుకు ఉంచి ఉంచుతుంది.

ఈ జాయింట్ను విడుదల చేయడానికి, మీరు హుక్డ్ కనెక్టర్ యొక్క ఫ్రీ ఎండ్ను నొక్కవచ్చు. మీరు 3D ప్రింట్ చేయగల ఇతర ప్రముఖ రకాల కనెక్షన్లు మరియు కీళ్లలో కీలు, స్క్రూ జాయింట్లు, గట్టర్ జాయింట్లు మొదలైనవి ఉన్నాయి.

మేకర్స్ మ్యూజ్ 3D ప్రింటబుల్ హింగ్లను ఎలా డిజైన్ చేయాలో వివరిస్తుంది.

మీరు 3D ఎలా చేస్తారు కనెక్టింగ్ జాయింట్స్ & భాగాలు?

సాధారణంగా చెప్పాలంటే, మీరు 3D జాయింట్లను మరియు భాగాలను రెండు విధాలుగా ముద్రించవచ్చు. వీటిలో ఇవి ఉన్నాయి:

- ఇన్-ప్లేస్ ప్రింటింగ్ (క్యాప్టివ్ జాయింట్లు)

- ప్రత్యేక ముద్రణ

ఈ పద్ధతులను మరింత మెరుగ్గా చూద్దాం.

ఇన్-ప్లేస్ ప్రింటింగ్

ఇన్-ప్లేస్ ప్రింటింగ్లో కనెక్ట్ చేయబడిన అన్ని భాగాలు మరియు కీళ్లను వాటితో కలిపి ముద్రించడం ఉంటుందిసమావేశమైన రాష్ట్రం. "క్యాప్టివ్ జాయింట్స్" అనే పేరు చెప్పినట్లు, ఈ భాగాలు ప్రారంభం నుండి ఒకదానితో ఒకటి జతచేయబడతాయి మరియు చాలా తరచుగా తొలగించబడవు.

మీరు భాగాల మధ్య చిన్న క్లియరెన్స్ని ఉపయోగించడం ద్వారా కనెక్ట్ చేసే కీళ్ళు మరియు భాగాలను 3D ప్రింట్ చేయవచ్చు. . వాటి మధ్య ఖాళీ కీలులోని ముక్కల మధ్య పొరలను బలహీనంగా చేస్తుంది.

కాబట్టి, ముద్రించిన తర్వాత, మీరు పూర్తిగా కదిలే ఉమ్మడి కోసం పొరలను సులభంగా తిప్పవచ్చు మరియు విచ్ఛిన్నం చేయవచ్చు. మీరు ఈ పద్ధతిని ఉపయోగించి అతుకులు, బాల్ జాయింట్లు, బాల్ మరియు సాకెట్లు కీళ్ళు, స్క్రూ జాయింట్లు మొదలైనవాటిని డిజైన్ చేయవచ్చు మరియు ముద్రించవచ్చు.

మీరు దిగువ వీడియోలో ఈ డిజైన్ను ఆచరణలో చూడవచ్చు. నేను ఈ డిజైన్ను కలిగి ఉన్న కొన్ని మోడళ్లను తయారు చేసాను మరియు ఇది చాలా బాగా పని చేస్తుంది.

నేను తర్వాత విభాగంలో ఇన్-ప్లేస్ జాయింట్లను ఎలా డిజైన్ చేయాలో మరింత తెలుసుకుంటాను.

మీరు కూడా చేయవచ్చు. కరిగే మద్దతు నిర్మాణాలను ఉపయోగించి వాటిని ముద్రించండి. ముద్రించిన తర్వాత, మీరు తగిన పరిష్కారాన్ని ఉపయోగించి మద్దతు నిర్మాణాలను తీసివేయవచ్చు.

ప్రత్యేక ప్రింటింగ్

ఈ పద్ధతిలో అసెంబ్లీలోని అన్ని భాగాలను ఒక్కొక్కటిగా ముద్రించి, తర్వాత వాటిని సమీకరించడం జరుగుతుంది. ప్రింట్ ఇన్-ప్లేస్ పద్ధతి కంటే ప్రత్యేక పద్ధతి సాధారణంగా అమలు చేయడం సులభం.

మీరు ఈ పద్ధతిని టోర్షనల్, కాంటిలివర్ మరియు కొన్ని వార్షిక స్నాప్-ఫిట్ జాయింట్ల కోసం ఉపయోగించవచ్చు.

అయితే, ఇది లేదు ప్రింట్ ఇన్-ప్లేస్ పద్ధతి అందించే డిజైన్ స్వేచ్ఛ. ఈ పద్ధతిని ఉపయోగించడం వలన ప్రింటింగ్ సమయం మరియు అసెంబ్లీ సమయం కూడా పెరుగుతుంది.

తదుపరి విభాగంలో, సరిగ్గా ఎలా డిజైన్ చేయాలో మరియు ఎలా రూపొందించాలో చూద్దాంజాయింట్లను ప్రింటింగ్ చేయడానికి ఈ రెండు పద్ధతులను అమలు చేయండి.

3D ప్రింటింగ్ కనెక్టింగ్ జాయింట్లు మరియు పార్ట్ల కోసం చిట్కాలు

కనెక్టింగ్ జాయింట్లు మరియు భాగాలను ముద్రించడం చాలా క్లిష్టంగా ఉంటుంది. కాబట్టి, ప్రక్రియ సజావుగా సాగేలా చేయడంలో మీకు సహాయపడటానికి నేను కొన్ని చిట్కాలు మరియు ఉపాయాలను అందించాను.

విజయవంతంగా 3D ప్రింట్ డిజైన్ మరియు ప్రింటర్ రెండింటిపై ఆధారపడి ఉంటుంది. కాబట్టి, నేను చిట్కాలను రెండు విభాగాలుగా విభజిస్తాను; డిజైన్ కోసం ఒకటి మరియు ప్రింటర్ కోసం ఒకటి.

దానికి నేరుగా ప్రవేశిద్దాం.

జాయింట్లు మరియు ఇంటర్లాకింగ్ భాగాలను కనెక్ట్ చేయడానికి డిజైన్ చిట్కాలు

సరైన క్లియరెన్స్ని ఎంచుకోండి

క్లియరెన్స్ అనేది సంభోగం భాగాల మధ్య ఖాళీ. ఇది చాలా ముఖ్యమైనది, ప్రత్యేకించి మీరు భాగాలను ప్రింట్ చేస్తున్నట్లయితే.

చాలా మంది అనుభవజ్ఞులైన వినియోగదారులు స్టార్టర్స్ కోసం 0.3 మిమీ క్లియరెన్స్ని సిఫార్సు చేస్తారు. అయితే, మీకు ఏది ఉత్తమంగా పని చేస్తుందో కనుగొనడానికి మీరు 0.2mm మరియు 0.6mm పరిధిలో ప్రయోగాలు చేయవచ్చు.

మీరు ప్రింట్ చేస్తున్న లేయర్ మందానికి రెట్టింపుగా ఉపయోగించడం మంచి నియమం. మీ క్లియరెన్స్గా.

సాపేక్ష కదలికను అనుమతించని డోవ్టెయిల్ల వంటి ఇంటర్లాకింగ్ జాయింట్లను ప్రింట్ చేస్తున్నప్పుడు క్లియరెన్స్ చిన్నదిగా ఉంటుంది. అయితే, మీరు బాల్ మరియు సాకెట్ జాయింట్ లేదా సాపేక్ష కదలిక అవసరమయ్యే కీలు వంటి భాగాన్ని ప్రింట్ చేస్తుంటే, మీరు తప్పనిసరిగా సరైన టాలరెన్స్ని ఉపయోగించాలి.

సరైన క్లియరెన్స్ను ఎంచుకోవడం అనేది మెటీరియల్ యొక్క టాలరెన్స్కు కారణమవుతుంది మరియు అన్ని భాగాలు ఒకదానితో ఒకటి సరిపోయేలా చేస్తుంది. ప్రింట్ చేసిన తర్వాత సరిగ్గా.

ఫిల్లెట్లను ఉపయోగించండి మరియుచాంఫర్లు

కాంటిలివర్లోని పొడవైన సన్నని కనెక్టర్లు మరియు టోర్షనల్ స్నాప్-ఫిట్ జాయింట్లు తరచుగా చేరేటప్పుడు చాలా ఒత్తిడికి లోనవుతాయి. ఒత్తిడి కారణంగా, వాటి బేస్ లేదా తల వద్ద ఉన్న పదునైన మూలలు తరచుగా ఫ్లాష్ పాయింట్లుగా లేదా పగుళ్లు మరియు పగుళ్లకు ఫోకల్ పాయింట్లుగా ఉపయోగపడతాయి.

కాబట్టి, ఫిల్లెట్లు మరియు చాంఫర్లను ఉపయోగించి ఈ పదునైన మూలలను తొలగించడం మంచి డిజైన్ పద్ధతి. అదనంగా, ఈ గుండ్రని అంచులు పగుళ్లు మరియు పగుళ్లకు వ్యతిరేకంగా మెరుగైన ప్రతిఘటనను అందిస్తాయి.

100% ఇన్ఫిల్తో ప్రింట్ కనెక్టర్లు

నేను ఇంతకు ముందు చెప్పినట్లుగా, కొన్ని కీళ్లలోని కనెక్టర్లు లేదా క్లిప్లు చేరే సమయంలో అధిక ఒత్తిడిని ఎదుర్కొంటాయి. ప్రక్రియ. వాటిని 100% ఇన్ఫిల్తో ముద్రించడం వలన ఈ శక్తులను తట్టుకునేలా వారికి మెరుగైన బలం మరియు స్థితిస్థాపకత లభిస్తుంది. కొన్ని మెటీరియల్స్ నైలాన్ లేదా PETG వంటి వాటి కంటే మరింత సరళంగా ఉంటాయి.

కనెక్టింగ్ క్లిప్ల కోసం తగిన వెడల్పును ఉపయోగించండి

Z దిశలో ఈ క్లిప్ల పరిమాణాన్ని పెంచడం గట్టిదనాన్ని పెంచుతుంది మరియు ఉమ్మడి బలం. ఉత్తమ ఫలితాల కోసం మీ కనెక్టర్లు కనీసం 5 మిమీ మందంగా ఉండాలి.

ఇది కూడ చూడు: ఇంజనీర్ల కోసం 7 ఉత్తమ 3D ప్రింటర్లు & మెకానికల్ ఇంజనీర్స్ విద్యార్థులుసీలింగ్ చేసేటప్పుడు మీ క్లియరెన్స్లను తనిఖీ చేయడం మర్చిపోవద్దు

మోడల్ను పైకి లేదా క్రిందికి స్కేల్ చేసినప్పుడు, క్లియరెన్స్ విలువలు కూడా మారుతాయి. ఇది చాలా బిగుతుగా లేదా చాలా వదులుగా ఉండే ఫిట్కి దారి తీస్తుంది.

కాబట్టి, ప్రింటింగ్ కోసం 3D మోడల్ని స్కేల్ చేసిన తర్వాత, క్లియరెన్స్ని దాని సరైన విలువలకు చెక్ చేసి తిరిగి ఇవ్వండి.

చిట్కాలకు 3D ప్రింటింగ్ కనెక్టింగ్ జాయింట్స్ మరియు ఇంటర్లాకింగ్ పార్ట్లు

ఇక్కడఉత్తమ ప్రింటింగ్ అనుభవం కోసం మీ ప్రింటర్ను కాన్ఫిగర్ చేయడం మరియు క్రమాంకనం చేయడం ఎలా అనే దానిపై కొన్ని చిట్కాలు ఉన్నాయి.

మీ ప్రింటర్ యొక్క టాలరెన్స్ని తనిఖీ చేయండి

వేర్వేరు 3D ప్రింటర్లు వివిధ స్థాయిల టాలరెన్స్లను కలిగి ఉంటాయి. కాబట్టి, సహజంగానే, ఇది మీ డిజైన్లో మీరు ఎంచుకునే క్లియరెన్స్ పరిమాణాన్ని ప్రభావితం చేస్తుంది.

అంతేకాకుండా, ప్రింటర్ యొక్క అమరిక సెట్టింగ్ మరియు ప్రింటింగ్ సమయంలో మీరు ఉపయోగించే మెటీరియల్ల రకం కూడా భాగాల తుది సహనం మరియు సరిపోతుందని నిర్ణయిస్తాయి.

కాబట్టి, పేలవమైన ఫిట్లను నివారించడానికి, టాలరెన్స్ టెస్ట్ మోడల్ను (థింగివర్స్) ప్రింట్ చేయమని నేను సిఫార్సు చేస్తున్నాను. ఈ మోడల్తో, మీరు మీ ప్రింటర్ టాలరెన్స్ని గుర్తించగలరు మరియు దానికి అనుగుణంగా మీ డిజైన్ను సర్దుబాటు చేయగలరు.

క్రింద వీడియోలో చూపిన విధంగా మీరు గమ్రోడ్ నుండి మేకర్స్ మ్యూస్ టాలరెన్స్ టెస్ట్ని కూడా పొందవచ్చు.

మీ ఎక్స్ట్రూడర్ ఇ-స్టెప్లను ఎలా కాలిబ్రేట్ చేయాలి & మిమ్మల్ని సరైన మార్గంలో ఉంచడానికి ఫ్లో రేట్ సంపూర్ణంగా ఉంటుంది.

మొదట జాయింట్లను ప్రింట్ చేసి పరీక్షించండి

కనెక్టింగ్ జాయింట్లను ప్రింట్ చేయడం చాలా కష్టం మరియు కొన్నిసార్లు నిరాశకు గురిచేస్తుంది. కాబట్టి, సమయం మరియు సామగ్రిని వృధా చేయకుండా ఉండేందుకు, మొత్తం మోడల్ను ప్రింట్ చేసే ముందు ముందుగా కీళ్లను ప్రింట్ చేసి పరీక్షించండి.

ఈ పరిస్థితిలో, టెస్ట్ ప్రింట్ని ఉపయోగించడం ద్వారా మీరు టాలరెన్స్లను పరీక్షించవచ్చు మరియు ఫైనల్ను ప్రింట్ చేసే ముందు తదనుగుణంగా వాటిని సర్దుబాటు చేయవచ్చు. మోడల్. మీ ఒరిజినల్ ఫైల్ చాలా పెద్దదిగా ఉంటే, పరీక్ష కోసం విషయాలను తగ్గించడం మంచి ఆలోచన.

సరైన బిల్డ్ దిశను ఉపయోగించండి

లేయర్ దిశ