Innholdsfortegnelse

3D-printede deler kan forbedres ved å bruke koblingsskjøter & sammenlåsende deler i designet, men de kan være vanskelige å 3D-printe dimensjonalt. Etter å ha hatt noen feil med 3D-utskrift av disse delene, bestemte jeg meg for å skrive en artikkel om hvordan man 3D-printer dem riktig.

For å 3D-printe tilkoblingsskjøter & sammenlåsende deler, bør du sørge for at skriveren er riktig kalibrert slik at den ikke er under eller overekstrudert, noe som gir bedre dimensjonsnøyaktighet. Du vil etterlate en passende mengde plass og klaring mellom de to delene. Bruk prøving og feiling for best resultat.

For å skrive ut disse delene på en vellykket måte, må du dessuten følge noen viktige designtips hvis du lager disse modellene selv.

Dette er det grunnleggende svaret på hvordan du 3D-printer kobler og deler, men det er mer informasjon og designtips som du vil finne nyttig i denne artikkelen. Så fortsett å lese for å finne ut mer.

Hva er skjøter?

For best å forklare hva skjøter er, la oss løfte denne definisjonen fra trebearbeiding. Skjøter er et sted hvor to eller flere deler er koblet sammen for å danne et større, mer komplekst objekt.

Selv om denne definisjonen er fra trebearbeiding, holder den fortsatt vann for 3D-utskrift. Dette er fordi vi bruker skjøter i 3D-utskrift for å slå sammen to eller flere deler for å lage et større objekt med mer komplekstbestemmer styrken til FDM-trykte deler i stor grad.

For best resultat, skriv ut lagene av koblingene parallelt med skjøten. Så i stedet for å bygge kontaktene vertikalt oppover, bygg dem horisontalt over byggeplaten.

For å gi deg en ide om styrkeforskjellene som oppstår med orientering, kan du sjekke ut videoen som 3D-printer bolter og gjenger i forskjellige retninger.

Det er alt jeg har til deg om å skrive ut forbindelsesskjøter og sammenlåsende deler. Jeg håper denne artikkelen hjelper deg med å skrive ut den perfekte skjøten og utvide ditt kreative utvalg.

Lykke til og lykke til med utskriften!

funksjonalitet.Du kan for eksempel bruke skjøter som koblingspunkt for å sette sammen flere deler i en sammenstilling. Du kan bruke dem til å sette sammen deler som er for store til å kunne skrives ut på 3D-utskriftssengen din som ett objekt.

Du kan til og med bruke dem som et middel til å tillate litt bevegelse mellom to ellers stive deler. Så du kan se at skjøter er en flott måte å utvide din kreative horisont i 3D-utskrift.

Se også: Beste flåteinnstillinger for 3D-utskrift i CuraHvilke typer 3D-trykte skjøter finnes?

Takket være 3D-artister som fortsetter å flytte grenser av design, er det mange typer skjøter du kan 3D-printe.

Vi kan løst dele dem inn i to kategorier; Forriglede ledd og snap-fit skjøter. La oss se på dem.

Forriglede skjøter

Forriglede skjøter er populære ikke bare innen trebearbeiding og 3D-utskrift, men også innen murverk. Disse skjøtene er avhengige av friksjonskraften mellom to sammenkoblende deler for å holde skjøten.

Designet for en sammenlåsende skjøt krever et fremspring på den ene delen. På den andre delen er det en slisse eller et spor hvor fremspringet passer inn i.

Friksjonskraften mellom begge deler holder skjøten på plass, og reduserer vanligvis bevegelsen mellom de to delene, slik at forbindelsen er tett.

Kasseskjøt

Kasseskjøten er en av de enkleste sammenlåsende skjøtene. Den ene delen har en serie boksformede fingerlignende fremspring på enden. På den andre delen er det boksformedeutsparinger eller hull for at fremspringene skal passe inn. Du kan deretter skjøte sammen begge ender for en sømløs skjøt.

Nedenfor er et flott eksempel på en sammenlåsende boksskjøt som du vil finne veldig vanskelig å trekke fra hverandre.

Svalehaleskjøt

Svalehaleskjøten er en liten variasjon av kasseskjøten. I stedet for boksformede fremspring har profilen mer en kileform som ligner en dues hale. De kileformede fremspringene gir en bedre, tettere passform på grunn av den økte friksjonen.

Her er en svalehaleskjøt i aksjon med Impossible Dovetail Box fra Thingiverse.

Tongue and Groove Joints

Fjær- og notskjøter er en annen variant av kasseskjøten. Vi kan bruke denne skjøten til forbindelser som trenger en glidemekanisme og andre bevegelser i én retning.

Profilene til koblingspunktene deres er akkurat som de i boks- eller svalehaleskjøter. Men i dette tilfellet er profilene mer utvidet, noe som gir de parrende delene relativ frihet til å gli mellom hverandre.

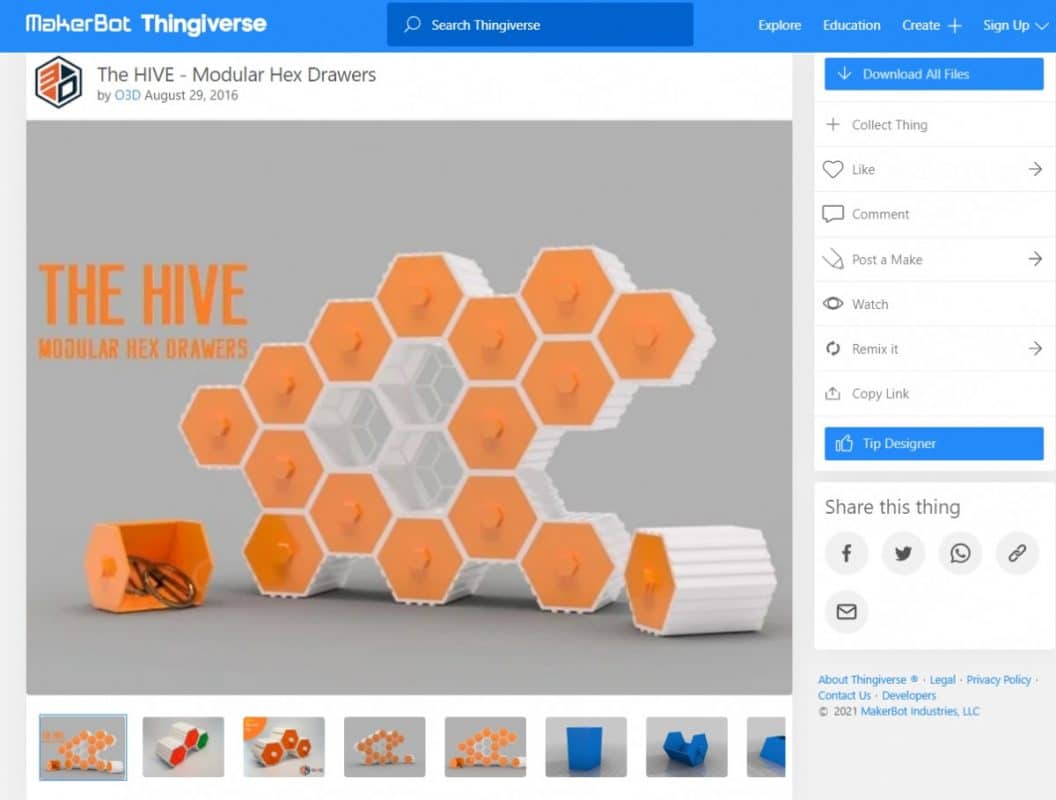

Du kan finne en utmerket implementering av disse skjøtene i de svært populære modulære sekskantskuffene kalt The HIVE.

Som du kan se, glir de oransje rommene på innsiden av de hvite beholderne, og produserer et not- og fjærledd som har en hensikt med å trenge retningsbevegelsene.

Det er fornuftig å 3D-printe glidende deler for visse design, så det avhenger virkelig avprosjekt og drift som helhet.

Snap-Fit Joints

Snap-fit skjøter er en av de beste tilkoblingsmulighetene som finnes for plast eller 3D-trykte objekter.

De er dannet ved å klikke eller bøye de sammenkoblede delene til en posisjon der de holdes på plass av interferensen mellom sammenlåsende funksjoner.

Se også: Hvordan sette opp BLTouch & CR Touch on Ender 3 (Pro/V2)Så du må designe disse sammenlåsende funksjonene slik at de er fleksible nok til å tåle belastningen ved å bøye seg. Men på den annen side må de også være stive nok til å holde skjøten på plass etter at delene er koblet sammen.

Cantilever Snap Passer

Den utkragende snappasningen utnytter en kroket kobling på enden av en slank bjelke på en av delene. Du klemmer eller bøyer den og setter den inn i det opprettede gapet for å feste den.

Denne andre delen har en fordypning som den krokete koblingen glir og klikker inn i for å lage skjøten. Når den hektede kontakten glir inn i hulrommet, gjenvinner den sin opprinnelige form, noe som sikrer en tett passform.

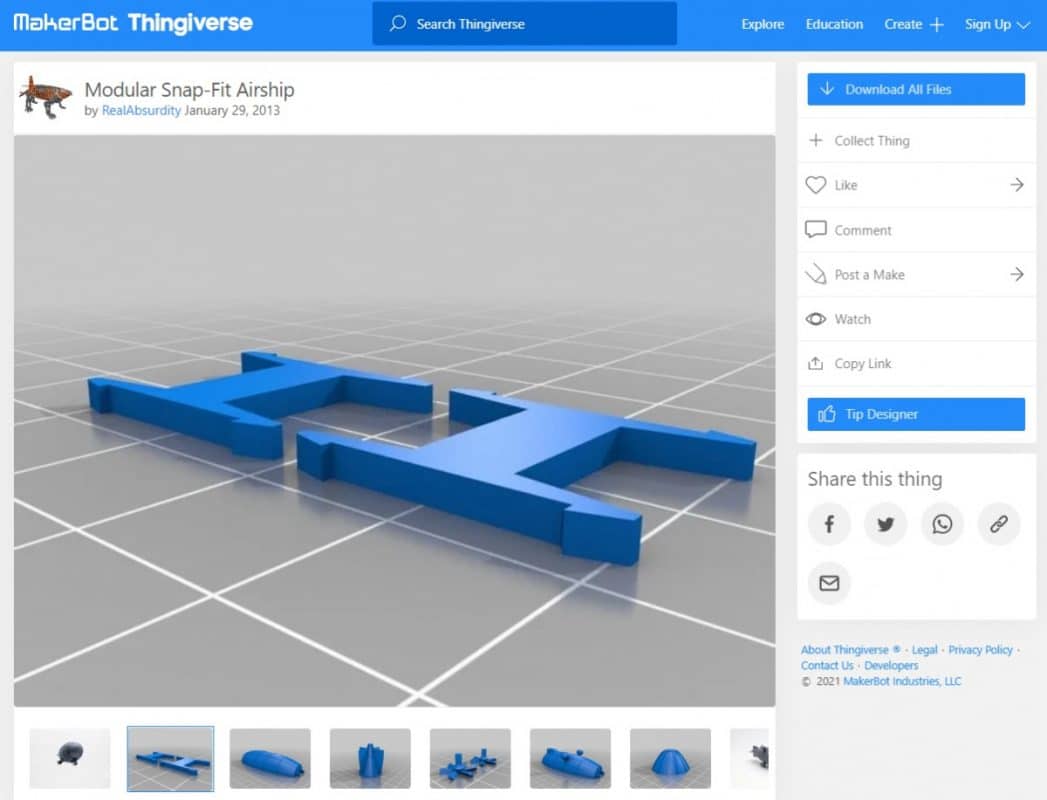

Et eksempel på dette kan være mange snapfit-design du ser i Thingiverse, som Modular Snap-Fit Airship. Den har delene utformet på en måte der du kan klikke delene på plass i stedet for å trenge å lime dem.

Videoen nedenfor viser en flott veiledning for å lage enkel snappasning etuier i Fusion 360.

Ringformet trykkfeste

Ringformede sneppeskjøter brukes vanligvis på deler med sirkulære profiler. Tilfor eksempel kan en komponent ha en møne som stikker ut fra omkretsen, mens dens sammenfallende del har et spor skåret inn i kanten.

Når du presser begge delene sammen under montering, bøyer den ene delen av og utvider seg til mønet finner spor. Når mønet finner sporet, går delen som avbøyer tilbake til sin opprinnelige størrelse, og skjøten er fullført.

Eksempler på ringformede snappasningsskjøter inkluderer kule- og sockeledd, pennhatter osv.

Videoen nedenfor er et eksempel på hvordan et kuleledd fungerer.

Vridningsfester

Disse typene snap-fit ledd utnytter fleksibiliteten til plast. De fungerer på en måte til en lås. En kroket kobling med en fri ende holder de to delene sammen ved å låse på et fremspring på den andre delen.

For å frigjøre denne skjøten, kan du trykke på den frie enden av den hektede koblingen. Andre bemerkelsesverdige typer koblinger og skjøter som du kan 3D-printe inkluderer hengsler, skrueskjøter, renneskjøter osv.

Maker's Muse går over hvordan du designer 3D-utskrivbare hengsler.

How Do You 3D Skriv ut koblingsskjøter & Deler?

Generelt sett kan du 3D-printe skjøter og deler på to måter. Disse inkluderer:

- In-place utskrift (captive joints)

- Separat utskrift

La oss se nærmere på disse metodene.

In-Place Printing

In-Place Printing innebærer å skrive ut alle tilkoblede deler og skjøter sammen i deressamlet tilstand. Som navnet "captive joints" sier, er disse delene sammenføyd fra starten, og de fleste er ofte ikke demonterbare.

Du kan 3D-printe forbindelsesledd og deler på plass ved å bruke en liten klaring mellom komponentene . Avstanden mellom dem gjør lagene mellom bitene i fugen svake.

Så etter utskrift kan du enkelt vri og bryte lagene for en fullt bevegelig fuge. Du kan designe og trykke hengsler, kuleledd, kule- og muffeledd, skrueforbindelser osv. ved hjelp av denne metoden.

Du kan se dette designet i praksis i videoen nedenfor. Jeg har laget noen få modeller som har dette designet, og det fungerer veldig bra.

Jeg skal komme mer inn på hvordan du kan designe på plass skjøter i et senere avsnitt.

Du kan også skrive dem ut ved å bruke løselige støttestrukturer. Etter utskrift kan du deretter fjerne støttestrukturene ved hjelp av passende løsning.

Separat utskrift

Denne metoden går ut på å skrive ut alle delene i sammenstillingen individuelt og montere dem etterpå. Den separate metoden er vanligvis enklere å implementere enn print-in-place-metoden.

Du kan bruke denne metoden for torsjons-, utkragings- og noen ringformede snap-fit skjøter.

Men den mangler designfriheten print in-place-metoden gir. Bruk av denne metoden øker også utskriftstiden og monteringstiden.

I neste avsnitt skal vi se hvordan du utformer ogimplementer begge disse metodene for utskrift av skjøter.

Tips for 3D-utskrift Koblingsskjøter og deler

Utskrift av forbindelsesskjøter og deler kan være ganske komplisert. Så jeg har satt sammen noen tips og triks for å hjelpe deg med å få prosessen til å gå problemfritt.

En vellykket 3D-utskrift er avhengig av både designet og skriveren. Så jeg deler tipsene inn i to deler; en for design og en for skriveren.

La oss dykke rett inn i det.

Designtips for tilkobling av skjøter og sammenlåsende deler

Velg riktig klaring

Klarhet er mellomrommet mellom de parende delene. Det er viktig, spesielt hvis du skriver ut delene på plass.

De fleste erfarne brukere anbefaler en klaring på 0,3 mm til å begynne med. Du kan imidlertid eksperimentere innenfor området 0,2 mm og 0,6 mm for å finne det som fungerer best for deg.

En god tommelfingerregel er å bruke dobbel lagtykkelse du skriver ut med som din klaring.

Avstanden kan forståelig nok være liten når du skriver ut sammenlåsende ledd som svalehale som ikke tillater relativ bevegelse. Men hvis du skriver ut en del som et kuleledd eller et hengsel som krever relativ bevegelse, må du bruke riktig toleranse.

Velge en riktig klaring tar hensyn til materialets toleranse og sikrer at alle delene passer sammen riktig etter utskrift.

Bruk Fileter ogFaser

Lange slanke koblinger i utkrager og torsjonssneppeskjøter utsettes ofte for mye belastning under sammenføyning. På grunn av trykket kan skarpe hjørner ved bunnen eller hodet ofte tjene som flammepunkter eller brennpunkter for sprekker og brudd.

Derfor er det god designpraksis å eliminere disse skarpe hjørnene ved hjelp av fileter og faser. I tillegg gir disse avrundede kantene bedre motstand mot sprekker og brudd.

Print Connectors with 100% Infill

Som jeg nevnte tidligere, opplever kontaktene eller klipsene i noen skjøter høy belastning under sammenføyningen prosess. Å trykke dem med 100 % fyll gir dem bedre styrke og motstandskraft til å motstå disse kreftene. Noen materialer er også mer fleksible enn andre, for eksempel nylon eller PETG.

Bruk en passende bredde for tilkoblingsklipsene

Å øke størrelsen på disse klipsene i Z-retningen bidrar til å øke stivheten og styrken til leddet. Koblingene dine bør være minst 5 mm tykke for best resultat.

Ikke glem å sjekke klaringene dine ved forsegling

Når du skalerer en modell opp eller ned, endres også klaringsverdiene. Dette kan resultere i en passform som ender opp med å bli for stram eller for løs.

Så, etter å ha skalert en 3D-modell for utskrift, kontroller og returner klaringen til dens riktige verdier.

Tips for 3D-utskrift Koblingsskjøter og sammenlåsende deler

Herer noen tips om hvordan du konfigurerer og kalibrerer skriveren for den beste utskriftsopplevelsen.

Sjekk toleransen til skriveren din

Ulike 3D-skrivere har forskjellige toleranser. Så dette påvirker naturligvis størrelsen på klaringen du velger i designet.

I tillegg bestemmer skriverens kalibreringsinnstilling og typen materialer du bruker under utskrift også delenes endelige toleranse og passform.

Så, for å unngå dårlige tilpasninger, anbefaler jeg å skrive ut en toleransetestmodell (Thingiverse). Med denne modellen vil du kunne bestemme skriverens toleranse og justere designet deretter.

Du kan også få Makers Muse Tolerance Test fra Gumroad, som vist i videoen nedenfor.

Jeg vil anbefale å sjekke ut artikkelen min om hvordan du kalibrerer ekstruderens e-trinn & Strømningshastighet Perfekt for å sette deg på rett spor.

Skriv ut og test skjøtene først

Å skrive ut forbindelsesskjøter er ganske vanskelig og kan til tider være frustrerende. Så, for å unngå å kaste bort tid og materialer, skriv ut og test skjøtene først før du skriver ut hele modellen.

I denne situasjonen vil bruk av en prøveutskrift gjøre det mulig for deg å teste toleransene og justere dem deretter før du skriver ut den endelige modell. Det kan være en god idé å nedskalere ting for testing om den opprinnelige filen din er ganske stor.

Bruk riktig byggeretning

lagretningen