Sommario

I modelli di infill possono essere facilmente trascurati quando si stampa in 3D, ma fanno una grande differenza nella qualità. Mi sono sempre chiesto quale sia il modello di infill più resistente, quindi ho scritto questo post per rispondere e condividerlo con altri hobbisti della stampante 3D.

Dipende dall'applicazione della stampa 3D, ma in generale il motivo a nido d'ape è il motivo di riempimento più forte in assoluto. Tecnicamente parlando, il motivo rettilineo è il più forte quando si tiene conto della direzione della forza, ma è debole nella direzione opposta.

Non esiste un modello di intaso unico per tutti, ed è per questo che ci sono così tanti modelli di intaso in circolazione, perché alcuni sono migliori di altri a seconda della funzionalità.

Continuate a leggere per avere maggiori informazioni sulla resistenza del modello di riempimento e su altri fattori importanti per la resistenza dei pezzi.

Se siete interessati a vedere alcuni dei migliori strumenti e accessori per le vostre stampanti 3D, potete trovarli facilmente controllando su Amazon. Ho filtrato alcuni dei migliori prodotti in circolazione, quindi date un'occhiata.

Qual è il modello di riempimento più forte?

Uno studio del 2016 ha rilevato che la combinazione di un modello rettilineo con un riempimento del 100% ha mostrato la massima resistenza alla trazione, con un valore di 36,4 Mpa.

Si trattava solo di un test, quindi non è consigliabile utilizzare un'imbottitura al 100%, ma mostra la reale efficacia di questo modello di imbottitura.

Il modello di riempimento più forte è quello Rettilineo, ma solo quando è allineato alla direzione della forza, ha i suoi punti deboli, quindi tenetelo a mente.

Se parliamo della direzione specifica della forza, il modello di tamponamento rettilineo è molto forte nella direzione della forza, ma molto più debole contro la direzione della forza.

Sorprendentemente, il modello di riempimento rettilineo è molto efficiente in termini di utilizzo della plastica, quindi si stampa più velocemente del nido d'ape (30% più veloce) e di alcuni altri modelli in circolazione.

Il miglior modello di riempimento a tutto tondo è quello a nido d'ape, altrimenti noto come cubico.

Il nido d'ape (cubico) è probabilmente il modello di riempimento per la stampa 3D più diffuso. Molti utenti di stampanti 3D lo consigliano perché ha ottime qualità e caratteristiche. Io lo uso per molte delle mie stampe e non ho riscontrato alcun problema.

Guarda anche: Di quanto materiale di riempimento ho bisogno per la stampa 3D?Il nido d'ape ha meno forza nella direzione della forza, ma ha la stessa quantità di forza in tutte le direzioni, il che lo rende tecnicamente più forte in generale, perché si può sostenere che la forza è pari a quella dell'anello più debole.

Il motivo a nido d'ape non solo ha un aspetto estetico gradevole, ma è ampiamente utilizzato in molte applicazioni per la sua resistenza. Persino i pannelli sandwich compositi di grado aerospaziale includono il motivo a nido d'ape nei loro componenti, per cui si sa che si è guadagnato i suoi galloni.

Tenete presente che l'industria aerospaziale utilizza questo modello di riempimento principalmente per il processo di produzione, più che per la resistenza. È il modello di riempimento più resistente che possono utilizzare, date le risorse a disposizione, altrimenti potrebbero utilizzare un modello Gyroid o Cubic.

Per alcuni materiali può essere difficile utilizzare alcuni schemi di riempimento, per cui si fa del proprio meglio.

Honeycomb utilizza molti movimenti e quindi è più lento da stampare.

Qual è il vostro modello di riempimento preferito? da 3Dprinting

Un utente ha effettuato dei test per verificare l'influenza dei motivi di riempimento sulle prestazioni meccaniche e ha scoperto che i motivi migliori da utilizzare sono quelli lineari o diagonali (lineari inclinati di 45°).

Quando si utilizzano percentuali di riempimento inferiori, non c'è molta differenza tra i modelli lineari, diagonali o addirittura esagonali (a nido d'ape) e poiché il nido d'ape è più lento, non è una buona idea utilizzarlo a basse densità di riempimento.

A percentuali di riempimento più elevate, l'esagonale ha mostrato una resistenza meccanica simile a quella del lineare, mentre il diagonale ha mostrato una resistenza superiore del 10% rispetto al lineare.

Elenco dei modelli di riempimento più forti

I modelli di riempimento sono noti come 2D o 3D.

Molte persone utilizzano gli infill 2D per la stampa media, alcuni possono essere infill rapidi utilizzati per i modelli più deboli, ma ci sono comunque infill 2D forti.

Sono presenti anche i riempimenti 3D standard, utilizzati per rendere le stampe 3D non solo più resistenti, ma anche più forti in tutte le direzioni della forza.

Richiedono più tempo per la stampa, ma fanno una grande differenza nella resistenza meccanica dei modelli stampati in 3D, ottimi per le stampe funzionali.

È bene tenere presente che esistono molti slicer diversi, ma sia che si utilizzi Cura, Simplify3D, Slic3r, Makerbot o Prusa, ci saranno versioni di questi modelli di infill forti, oltre ad alcuni modelli personalizzati.

I modelli di riempimento più forti sono:

- Griglia - riempimento 2D

- Triangoli - riempimento 2D

- Tri-esagono - riempimento 2D

- Cubico - Riempimento 3D

- Cubic (suddivisione) - riempimento 3D e utilizzo di meno materiale rispetto a Cubic

- Ottetto - Riempimento 3D

- Quarter Cubic - Riempimento 3D

- Gyroid - Maggiore forza con un peso inferiore

Gyroid e rectilinear sono altre due ottime scelte, note per la loro elevata resistenza. Gyroid può avere problemi di stampa quando la densità dell'intaso è bassa, quindi occorrerà fare un po' di prove ed errori per ottenere il risultato giusto.

La suddivisione cubica è un tipo di materiale molto resistente e veloce da stampare, con un'incredibile resistenza in 3 dimensioni e lunghi percorsi di stampa rettilinei che consentono di ottenere strati di riempimento più rapidi.

Ultimaker ha un post molto informativo sulle impostazioni dell'infill che fornisce dettagli sulla densità, i modelli, lo spessore degli strati e molti altri argomenti più complessi sull'infill.Qual è la percentuale di riempimento più forte?

Un altro fattore importante per la resistenza dei pezzi è la percentuale di riempimento, che conferisce ai pezzi una maggiore integrità strutturale.

Se ci pensate, in genere più plastica c'è al centro di un pezzo, più forte sarà, perché la forza dovrà attraversare una massa maggiore.

La risposta più ovvia è che il 100% di riempimento sarà la percentuale di riempimento più forte, ma c'è di più: dobbiamo bilanciare il tempo di stampa e il materiale con la resistenza dei pezzi.

La densità media di riempimento applicata dagli utenti delle stampanti 3D è del 20%, ed è anche quella predefinita in molti programmi di slicer.

È un'ottima densità di riempimento per i pezzi estetici e non portanti, ma per i pezzi funzionali che necessitano di resistenza, possiamo sicuramente aumentare.

È bene sapere che una volta raggiunta una percentuale di filamento molto alta, come il 50%, il rendimento diminuisce notevolmente per quanto riguarda il rafforzamento dei pezzi.

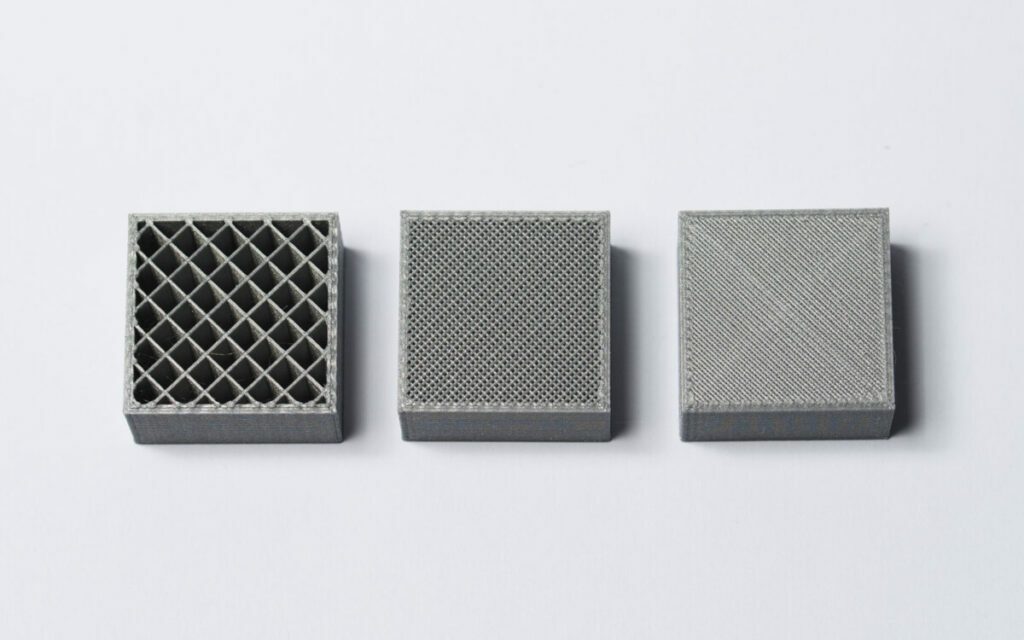

Percentuale di infill che varia dal 20% (sinistra), 50% (centro) e 75% (destra) Fonte: Hubs.com

Percentuale di infill che varia dal 20% (sinistra), 50% (centro) e 75% (destra) Fonte: Hubs.com Superare il 75% è per lo più inutile, quindi tenetelo a mente prima di sprecare il filamento. Inoltre, appesantiscono i pezzi, che potrebbero rompersi ancora di più a causa della fisica e della forza, poiché Massa x Accelerazione = Forza netta.

Qual è il modello di riempimento più rapido?

Il modello di riempimento più rapido è quello a linee che avete visto nei video e nelle immagini.

Questo è probabilmente il modello di riempimento più popolare ed è predefinito in molti software di slicer. Ha una discreta resistenza e utilizza una bassa quantità di filamento, il che lo rende il modello di riempimento più veloce in circolazione, a parte il fatto di non avere alcun modello.

Quali altri fattori rendono forti le stampe 3D?

Anche se siete arrivati qui cercando modelli di riempimento per la resistenza, lo spessore delle pareti o il numero di pareti ha un impatto maggiore sulla resistenza del pezzo e ci sono molti altri fattori. Una grande risorsa per le stampe 3D resistenti è questo post di GitHub.

Esiste un prodotto piuttosto interessante che può rendere più resistenti le parti stampate in 3D e che è stato implementato da alcuni utenti di stampanti 3D. Si chiama Smooth-On XTC-3D High Performance Coating.

È realizzato per dare alle stampe 3D una finitura liscia, ma ha anche l'effetto di rendere le parti 3D leggermente più resistenti, poiché aggiunge uno strato intorno all'esterno.

Qualità del filamento

Non tutti i filamenti sono prodotti allo stesso modo, quindi assicuratevi di acquistare filamenti da un marchio affidabile e rispettabile per ottenere la migliore qualità possibile. Di recente ho pubblicato un post su Quanto durano le parti stampate in 3D che contiene informazioni al riguardo, quindi non esitate a consultarlo.

Miscela di filamenti/compositi

Molti filamenti sono stati sviluppati per essere più resistenti, e potete approfittarne: invece di usare il solito PLA, potete optare per il PLA plus o il PLA miscelato con altri materiali come il legno, la fibra di carbonio, il rame e molto altro.

Ho una Ultimate Filament Guide che descrive in dettaglio molti dei diversi materiali di filamento disponibili.

Orientamento della stampa

Si tratta di un metodo semplice ma trascurato che può rafforzare le vostre stampe. I punti deboli delle vostre stampe saranno sempre le linee di livello.

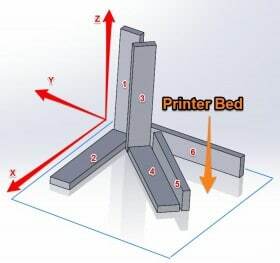

Guarda anche: Le 7 migliori stampanti 3D per studenti di ingegneria e ingegneria meccanicaLe informazioni ricavate da questo piccolo esperimento dovrebbero farvi capire meglio come posizionare i vostri pezzi per la stampa. Può essere sufficiente ruotare il pezzo di 45 gradi per raddoppiare la forza della stampa.

In alternativa, se non vi dispiace l'uso eccessivo di materiale e i lunghi tempi di stampa, non potete sbagliare con la configurazione a densità di stampa "solida".

Esiste un termine speciale chiamato anisotropo, che significa che un oggetto ha la maggior parte della sua forza nella direzione XY piuttosto che nella direzione Z. In alcuni casi la tensione dell'asse Z può essere 4-5 volte più debole della tensione dell'asse XY.

Le parti 1 e 3 sono risultate le più deboli perché la direzione del disegno del riempimento era parallela ai bordi dell'oggetto, il che significa che la forza principale del pezzo era data dalla debole forza di adesione del PLA, che nelle parti piccole è molto bassa.

Basta ruotare il pezzo di 45 gradi per raddoppiare la resistenza dei pezzi stampati.

Fonte: Sparxeng.com

Fonte: Sparxeng.com Numero di gusci/perimetri

I gusci sono definiti come tutte le parti esterne o vicine all'esterno del modello che costituiscono i contorni o i perimetri esterni di ciascun livello. In parole povere, sono il numero di livelli all'esterno di una stampa.

I gusci hanno un impatto enorme sulla resistenza del pezzo, dove l'aggiunta di un solo guscio in più potrebbe tecnicamente dare la stessa resistenza di un 15% di riempimento in più su un pezzo stampato in 3D.

Quando si stampa, le conchiglie sono le parti che vengono stampate per prime per ogni strato. Tenete presente che questa operazione, ovviamente, aumenterà il tempo di stampa, quindi c'è un compromesso.

Spessore del guscio

Oltre ad aggiungere gusci alle stampe, è possibile aumentare lo spessore del guscio per aumentare la resistenza del pezzo.

Questo avviene spesso quando le parti devono essere levigate o sottoposte a post-elaborazione, perché si consuma la parte. Avere uno spessore maggiore del guscio consente di levigare la parte e di mantenere l'aspetto originale del modello.

Lo spessore della conchiglia è normalmente valutato a un multiplo del diametro dell'ugello, soprattutto per evitare imperfezioni di stampa.

Anche il numero di pareti e lo spessore delle stesse entrano in gioco, ma sono già tecnicamente parte del guscio e ne costituiscono le parti verticali.

Estrusione eccessiva

Circa il 10-20% di sovraestrusione nelle vostre impostazioni darà ai vostri pezzi una maggiore resistenza, ma vedrete una riduzione dell'estetica e della precisione. Potrebbero essere necessarie alcune prove ed errori per trovare una portata che vi soddisfi, quindi usatela a vostro vantaggio.

Strati più piccoli

My3DMatter ha rilevato che una minore altezza dello strato indebolisce un oggetto stampato in 3D, anche se questo dato non è conclusivo e probabilmente ha molte variabili che influiscono su questa affermazione.

Il compromesso, tuttavia, è che passando da un ugello da 0,4 mm a uno da 0,2 mm si raddoppia il tempo di stampa, cosa che la maggior parte delle persone eviterebbe.

Per una parte stampata in 3D veramente robusta è necessario avere un buon modello e una buona percentuale di riempimento, aggiungere strati solidi per stabilizzare la struttura di riempimento, aggiungere più perimetri agli strati superiore e inferiore, nonché all'esterno (gusci).

Una volta messi insieme tutti questi fattori, si otterrà un pezzo estremamente resistente e durevole.

Se amate le stampe 3D di alta qualità, vi piacerà il kit di strumenti per stampanti 3D AMX3d Pro Grade di Amazon, un set di strumenti per la stampa 3D che offre tutto il necessario per rimuovere, pulire e rifinire le vostre stampe 3D.

Vi dà la possibilità di:

- Pulisci facilmente le tue stampe 3D - Kit da 25 pezzi con 13 lame di coltello e 3 manici, pinzette lunghe, pinze ad ago e colla stick.

- Rimuovere semplicemente le stampe 3D - Smettete di danneggiare le vostre stampe 3D utilizzando uno dei 3 strumenti di rimozione specializzati.

- Rifinitura perfetta delle stampe 3D: la combinazione di 3 pezzi e 6 utensili per la raschiatura di precisione, la raccolta e la lama del coltello consente di entrare nelle piccole fessure per ottenere una finitura perfetta.

- Diventate professionisti della stampa 3D!