Table of contents

当你进行3D打印时,填充图案很容易被忽视,但它们对你的质量有很大的影响。 我总是想知道哪种填充图案是最强的,所以我写这篇文章来回答它,并与其他3D打印机爱好者分享它。

那么,哪种填充模式是最强的呢? 这取决于你的3D打印的应用,但一般来说,蜂窝状模式是最强的全方位填充模式。 从技术上讲,当受力方向得到考虑时,直线状模式是最强的模式,但在相反的方向上则很弱。

没有一个放之四海而皆准的填充模式,这就是为什么首先有这么多填充模式,因为有些模式比其他模式更好,这取决于功能是什么。

继续阅读,以获得更多关于填充图案强度和零件强度的其他重要因素的信息。

如果你有兴趣看到一些最好的3D打印机的工具和配件,你可以在亚马逊上很容易地找到它们。 我筛选出了一些最好的产品,所以要好好看看。

什么是最强的填充模式?

2016年的一项研究发现,直线型图案与100%填充物的组合显示出最高的抗拉强度,数值为36.4Mpa。

See_also: 什么是3D打印的最佳填充图案?这只是为了测试,所以你不会想使用100%的填充物,但它确实显示了这种填充物模式的真正有效性。

最强的填充模式是直线型,但只有当它与受力方向一致时,它才有其弱点,所以要牢记这一点。

当我们谈及具体的受力方向时,直线型填充图案在受力方向上非常强,但对着受力方向则弱得多。

令人惊讶的是,直线型填充图案恰好在塑料使用方面非常有效,所以它的打印速度比蜂巢型(快30%)和其他一些图案要快。

最好的全方位填充模式必须是蜂窝状的,也就是所谓的立方体。

蜂窝(立方体)可能是目前最流行的3D打印填充图案。 很多3D打印机用户都会推荐它,因为它有这么好的品质和特点。 我的很多打印作品都使用它,我没有任何问题。

蜂窝在受力方向上的强度较小,但在所有方向上的强度相等,这使它在技术上更强大,因为你可以说你只有在最薄弱的环节上才会强大。

蜂窝状填充图案不仅看起来很美观,而且在许多应用中被广泛使用,以提高强度。 甚至航空级复合材料夹层板的部件中也包括蜂窝状图案,所以你知道它已经赢得了它的地位。

请记住,航空工业使用这种填充物的主要原因是制造工艺,而不是强度。 这是他们在资源条件下所能使用的最强的填充物,否则他们可能会使用Gyroid或Cubic图案。

对于某些材料来说,使用一些填充模式可能是相当困难的,所以他们把能做的事情做到最好。

蜂窝煤确实使用了大量的运动,意味着它的印刷速度较慢。

你最喜欢的填充图案是什么? 来自3D打印网

一个用户做了测试,看看填充物图案对机械性能的影响,他们发现,最好的图案是线性或对角线(线性倾斜45°)。

当使用较低的填充百分比时,线性、对角线甚至六边形(蜂巢)图案之间并没有太大的区别,由于蜂巢的速度较慢,在低填充密度下使用它并不是一个好主意。

在较高的填充物百分比下,六边形显示出与线性相似的机械强度,而对角形实际上比线性显示出10%的强度。

最强大的填充模式列表

我们有被称为2D或3D的填充模式。

See_also: 7个最适合苹果(Mac)、ChromeBook的3D打印机, 电脑& 笔记本电脑很多人都会用二维填充物来做一般的印刷品,有些可以是快速填充物,用于较弱的模型,但你仍然有强大的二维填充物在那里。

你也有你的标准3D填充物,这些填充物不仅用于使你的3D打印作品更强大,而且在所有的力的方向上都更强大。

这些将需要更多的时间来打印,但它们在3D打印模型的机械强度方面有很大的不同,对于功能性打印来说是很好的。

请记住,现在有许多不同的切片机,但无论你使用的是Cura、Simplify3D、Slic3r、Makerbot还是Prusa,都会有这些强填充模式的版本,以及一些自定义模式。

最强的填充模式是:

- 网格 - 二维填充

- 三角形--二维填充物

- 三边形--二维填充

- 立体 - 三维填充

- 立方体(细分)--三维填充,使用的材料比立方体少

- 八角形 - 三维填充物

- 四分之一立方体--三维填充物

- Gyroid - 在较低的重量下增加强度

Gyroid和rectilinear是另外两个伟大的选择,它们以高强度著称。 当你的填充物密度较低时,Gyroid可能会出现打印困难,所以需要一些试验和错误来获得正确的东西。

立体细分是一种非常强大的类型,也是快速打印的类型。 它在3个维度上有惊人的强度和长的直线打印路径,这使它的填充层更快。

Ultimaker有一篇关于填充物设置的信息量很大的帖子,其中详细介绍了密度、图案、层厚和许多其他更复杂的填充物主题。什么是最强的填充物百分比

零件强度的另一个重要因素是填充物的百分比,它使零件具有更多的结构完整性。

如果你想一想,一般来说,一个零件中间的塑料越多,它就越坚固,因为力量必须突破更多的质量。

明显的答案是,100%的填充物将是最强的填充物比例,但还有更多的问题。 我们必须平衡印刷时间和材料与零件强度。

3D打印机用户应用的平均填充密度是20%,也是许多切片机程序的默认值。

对于为外观和非承重的部件来说,这是一个很好的填充密度,但对于需要强度的功能部件来说,我们绝对可以更高。

很高兴知道,一旦你达到一个非常高的长丝百分比,如50%,它对你的零件的强化程度有很大的递减作用。

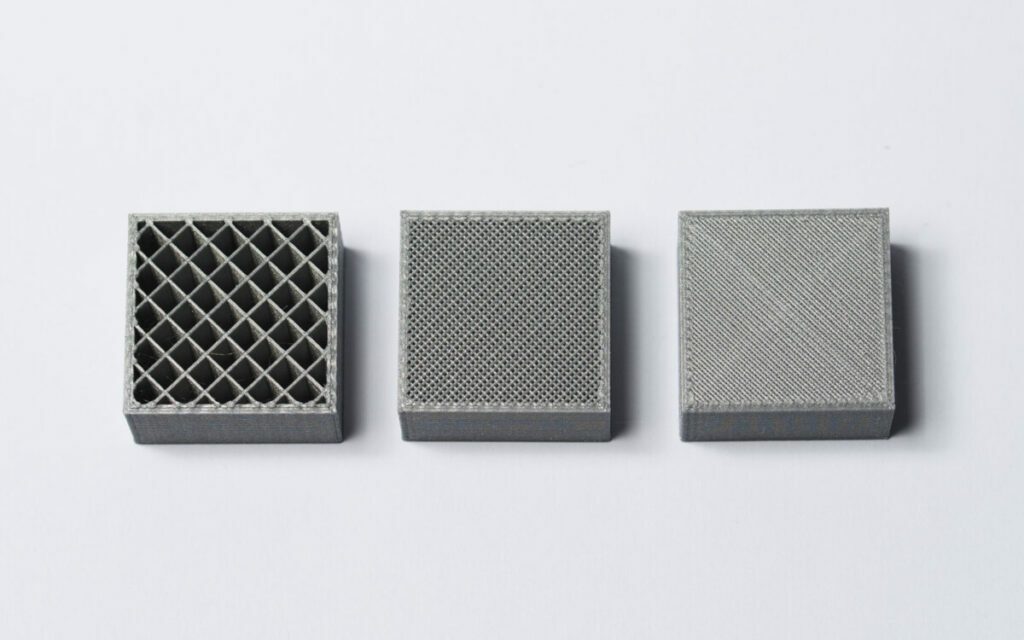

填充比例从20%(左)、50%(中)和75%(右)不等 来源:Hubs.com

填充比例从20%(左)、50%(中)和75%(右)不等 来源:Hubs.com 超过75%就没有必要了,所以在浪费你的灯丝之前要记住这一点。 它们还使你的零件更重,这可能使它更容易由于物理和力而断裂,因为质量×加速度=净力。

什么是最快速的填充模式?

最快的填充模式必须是你可能在视频和图片中看到的线条模式。

这可能是最流行的填充模式,也是许多切片软件的默认模式。 它具有相当大的强度,并且使用较少的长丝,使其成为最快速的填充模式,除了根本没有模式之外。

哪些其他因素使3D打印件变得强大?

虽然你来这里是为了寻找强度的填充模式,但壁厚或壁的数量对零件强度的影响更大,而且还有许多其他因素。 关于强大的3D打印的一个伟大资源是GitHub的这个帖子。

实际上,有一种非常酷的产品,可以使你的3D打印部件更加坚固,一些3D打印机用户正在实施。 它被称为Smooth-On XTC-3D高性能涂层。

它是为了使3D打印件有一个光滑的表面,但它也有使3D部件略微坚固的效果,因为它在外面加了一层涂层。

灯丝质量

并非所有的灯丝都是一样的,所以要确保你从一个有信誉的、值得信赖的品牌那里获得灯丝,以获得最好的质量。 我最近发了一篇关于3D打印部件的寿命有多长的文章,其中有关于这方面的信息,所以可以免费查看一下。

长丝混纺/复合材料

很多灯丝已经被开发得更加坚固,你可以利用这一点,而不是使用通常的PLA,你可以选择PLA plus或与其他材料如木材、碳纤维、铜等混合的PLA。

我有一本《终极灯丝指南》,详细介绍了许多不同的灯丝材料。

打印方向

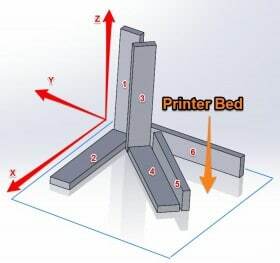

这是一个简单但被忽视的方法,可以加强你的印刷品。 你的印刷品的薄弱点将永远是层线。

从这个小实验中得到的信息应该让你更好地了解如何定位你的部件进行打印。 这可能只是简单地将你的部件旋转45度,就能使你的打印强度增加一倍以上。

或者,如果你不介意多余的材料使用和较长的打印时间,你就不能不选择 "固体 "打印密度配置。

有一个特殊的术语叫各向异性,这意味着一个物体的大部分强度在XY方向而不是Z方向。 在某些情况下,Z轴的张力可以比XY轴的张力弱4-5倍。

第1和第3部分是最弱的,因为填充物的图案方向与物体的边缘平行。 这意味着该部分的主要强度来自PLA的薄弱的粘合强度,在小部件中,这种强度将是非常小的。

简单地将你的部件旋转45度,就能使你的打印部件的强度增加一倍。

来源: Sparxeng.com

来源: Sparxeng.com 壳的数量/周长

壳被定义为模型的所有外部部分或接近外部的部分,是每个层的轮廓或外周长。 简单地说,它们是印刷品外部的层数。

壳对零件的强度有很大的影响,从技术上讲,增加一个额外的壳就可以获得与3D打印零件上额外的15%的填充物一样的零件强度。

在打印时,壳是每层先打印的部分。 请记住,这样做当然会增加你的打印时间,所以要有所取舍。

外壳厚度

除了在你的印刷品中添加外壳外,你还可以增加外壳的厚度以提高零件的强度。

当零件需要打磨或后期处理时,会经常这样做,因为这样会磨损零件。 拥有更多的外壳厚度可以让你打磨零件并拥有你的模型的原始外观。

壳的厚度通常是喷嘴直径的倍数,主要是为了避免打印不完美。

墙的数量和墙的厚度也有影响,但在技术上已经是外壳的一部分,是它的垂直部分。

过度挤压

在你的设置中,大约10-20%的过度挤压会给你的零件带来更多的强度,但你会看到美学和精度的降低。 可能需要一些试验和错误来找到你满意的流速,所以要利用它的优势。

较小的层数

My3DMatter发现,较低的层高会削弱3D打印的物体,尽管这并不是决定性的,可能有许多变量影响这一说法。

然而,这里的权衡是,从0.4毫米的喷嘴到0.2毫米的喷嘴将使你的打印时间增加一倍,大多数人都会避开这一点。

对于一个真正强大的3D打印部件,你应该有一个好的填充模式和百分比,添加固体层以稳定填充结构,在顶部和底部层以及外部(外壳)添加更多的周长。

一旦你把所有这些因素放在一起,你就会有一个非常耐用和坚固的零件。

如果你喜欢高质量的3D打印作品,你会喜欢亚马逊的AMX3d专业级3D打印机工具套件。 这是一套主要的3D打印工具,为你提供移除、清洁& 完成3D打印作品所需的一切。

它使你有能力:

- 轻松清洁你的3D打印作品 - 25件套,包括13个刀刃和3个手柄,长镊子,针头钳和胶棒。

- 简单地移除3D打印件--通过使用3种专门的移除工具之一,停止损害你的3D打印件。

- 完美地完成你的3D打印作品--3件套、6个工具的精密刮刀/镐/刀刃组合可以进入小的缝隙,得到很好的完成。

- 成为一名3D打印专家!