सामग्री सारणी

रेखा रुंदीबद्दल बोलत असताना 3D प्रिंटर वापरकर्त्यांमध्ये थोडासा गोंधळ झाला आहे आणि तुम्हाला ते तुमच्या मॉडेल्ससाठी का समायोजित करायचे आहे. मी गोष्टी सोप्या करण्याचा प्रयत्न करेन, जेणेकरून तुम्हाला सेटिंगची स्पष्ट समज मिळू शकेल.

लोकांना आश्चर्य वाटते की, 3D प्रिंटिंग करताना मला परिपूर्ण रेषा किंवा एक्स्ट्रुजन रुंदी सेटिंग्ज कशी मिळतील?

हे देखील पहा: 3D प्रिंटर रेझिन डिस्पोजल गाइड - राळ, आयसोप्रोपाइल अल्कोहोलअनेक स्लाइसर रेषेची रुंदी नोजलच्या व्यासाच्या 100% आणि 120% दरम्यान डीफॉल्ट करतात. रेषेची रुंदी वाढवणे भागाची ताकद वाढवण्यासाठी उत्तम आहे, तर रेषेची रुंदी कमी केल्याने छपाईचा वेळ, तसेच मुद्रण गुणवत्ता सुधारू शकते. नोजलच्या व्यासाच्या 60% आणि 200% च्या आसपास किमान आणि कमाल आहे.

हे एक संक्षिप्त उत्तर आहे जे तुम्हाला योग्य दिशेने जाण्यास मदत करते. महत्त्वाच्या 3D प्रिंटर सेटिंग्जबद्दल अधिक जाणून घेतल्याने तुम्हाला केवळ क्राफ्टमध्ये अधिक चांगले बनवता येत नाही तर संपूर्ण घटना समजून घेण्यास देखील मदत होते.

रेखा रुंदी सेटिंग्जवर चर्चा करणारी मौल्यवान माहिती आणि अधिक तपशीलांसाठी वाचन सुरू ठेवा.

3D प्रिंटिंगमध्ये रेषेची रुंदी सेटिंग काय आहे?

3D प्रिंटिंगमध्ये रेषेची रुंदीची सेटिंग तुमच्या नोझल फिलामेंटच्या प्रत्येक ओळीला किती रुंद करते. 0.4 मिमी नोझलसह, 0.3 मिमी किंवा अगदी 0.8 मिमीच्या ओळीची रुंदी असणे शक्य आहे. लहान रेषेची रुंदी गुणवत्ता सुधारू शकते, तर मोठी रेषा रुंदी भागाची ताकद सुधारू शकते.

जेव्हा तुम्ही क्युरामधील तुमची रेषा रुंदीची सेटिंग किंवा तुम्ही निवडलेले स्लायसर पाहता, तेव्हा तुम्हीफिलामेंटचे आणि नंतर बाहेर काढलेल्या गोष्टीची लांबी मोजणे. तुम्हाला तंतोतंत उत्तर न मिळाल्यास, कॅलिब्रेट करण्याची वेळ आली आहे.

तुम्ही ते सर्व खाली केल्यावर, पुढची पायरी तुमच्या एक्सट्रूजन रुंदीकडे जाणे आहे. हे फार क्लिष्ट नाही, परंतु तुम्हाला डिजिटल कॅलिपरची आवश्यकता असेल.

तुमच्या फिलामेंटची सरासरी रुंदी 4-5 वेगळ्या बिंदूंवर मोजून त्याची गणना करून सुरुवात करा. तुम्हाला सामान्यतः 1.75mm म्हणून ओळखल्या जाणार्या परिणामापेक्षा वेगळे परिणाम आढळल्यास, तुमच्या स्लायसरमध्ये मोजलेले मूल्य एंटर करा.

तर, तुम्हाला विशेषत: कॅलिब्रेशनसाठी वापरलेले मॉडेल डाउनलोड करावे लागेल. याला "कॅलिब्रेशन क्यूब" असे म्हणतात जे तुम्ही थिंगिव्हर्स वरून मिळवू शकता.

प्रिंटमध्ये कोणतेही इनफिल नसावे आणि वरचा किंवा खालचा थर नसावा. शिवाय, पॅरामीटर फक्त 2 भिंतींवर सेट करा. तुमची छपाई पूर्ण झाल्यावर, तुमच्या कॅलिपरने पुन्हा सरासरी जाडी मोजा.

तुमची एक्सट्रुजन रुंदी कॅलिब्रेट करण्यासाठी तुम्ही आता हे सूत्र वापरू शकता.

desired thickness/measured thickness) x extrusion multiplier = new extrusion multiplier

तुम्ही प्रक्रिया सहजतेने करू शकता. तुमचा एक्सट्रूडर पूर्णपणे कॅलिब्रेट करा. तुमच्या एक्सट्रूजन रुंदीसाठी या कॅलिब्रेशन पद्धतीबद्दल अधिक तपशीलासाठी तुम्ही या लेखाचा संदर्भ घेऊ शकता.

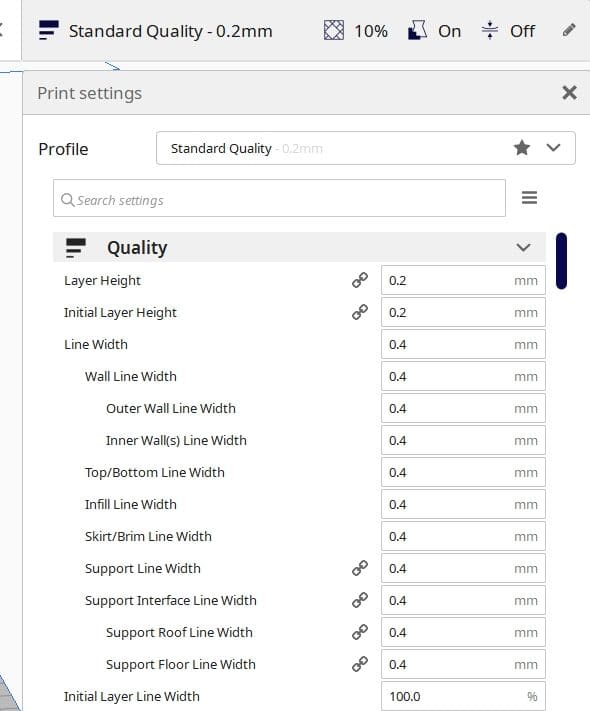

सामान्यत: ते गुणवत्ता सेटिंग्जमध्ये शोधा.तुम्ही तुमची रेषा रुंदी कशी समायोजित करता यावर अवलंबून, तुम्ही तुमच्या मॉडेलमधून वेगवेगळे परिणाम मिळवू शकता.

रेषेची रुंदी ही एक सामान्य सेटिंग आहे जी देखील आहे. मध्ये अनेक सेटिंग्ज आहेत जसे की:

- वॉल लाइन रुंदी – एका वॉल लाइनची रुंदी

- टॉप/बॉटम लाइन रुंदी – वरच्या आणि खालच्या दोन्ही लेयर्सची रेषेची रुंदी

- इन्फिल लाईनची रुंदी – तुमच्या सर्व इनफिलची रेषा रुंदी

- स्कर्ट/ब्रिम लाईनची रुंदी – तुमच्या स्कर्ट आणि ब्रिम लाईन्सची रुंदी

- सपोर्ट लाइन रुंदी – तुमच्या सपोर्ट स्ट्रक्चर्सची लाईन रुंदी

- सपोर्ट इंटरफेस लाइन रुंदी – सपोर्ट इंटरफेस लाइनची रुंदी

- प्रारंभिक लेयर लाइन रुंदी – तुमच्या पहिल्या लेयरची रुंदी

तुम्ही मेन लाइन रुंदीची सेटिंग बदलता तेव्हा हे सर्व आपोआप अॅडजस्ट व्हायला हवे, तुम्ही तुमच्या इच्छेनुसार वैयक्तिक सेटिंग्ज अॅडजस्ट करू शकता.

सामान्यत:, तुमच्या स्लायसरची एकतर 100% पासून कुठेही डीफॉल्ट लाइन रुंदी असते. तुमच्या नोझलचा व्यास (क्युरा) सुमारे 120% (प्रुसा स्लाइसर), जे दोन्ही तुमच्या प्रिंटसाठी चांगले काम करतात. वेगवेगळ्या रेषा रुंदीच्या मूल्यांचे फायदे आहेत असे दिसते, जे आम्ही या लेखात एक्सप्लोर करू.

रेषा रुंदी सेटिंग्ज कशा कार्य करतात हे समजून घेणे अगदी सोपे आहे, जरी ते प्रत्यक्षात कशासाठी मदत करते हे गोंधळात टाकणारे असू शकते.

रेषा रुंदी सेटिंग कशासाठी मदत करते?

रेषा रुंदीसेटिंग यामध्ये मदत करू शकते:

- मुद्रण गुणवत्ता आणि मितीय अचूकता

- तुमचे 3D मुद्रित भाग मजबूत करणे

- तुमचे प्रथम स्तर आसंजन सुधारणे

तुमच्या 3D प्रिंट्समध्ये सर्वोत्तम मितीय अचूकता कशी मिळवायची याबद्दल मी एक लेख लिहिला आहे.

रेषा रुंदीच्या सेटिंगचा काही घटकांवर परिणाम होतो, मुख्य म्हणजे तुमचे अंतिम प्रिंट्स सौंदर्यदृष्ट्या अधिक चांगले दिसणे. आपले भाग मजबूत करणे. योग्य समायोजने तुमचे छपाईचे यश सुधारू शकतात, विशेषत: काही भागांमध्ये काही भाग कमकुवत असल्यास.

उदाहरणार्थ, तुमच्या प्रिंट्समध्ये पहिल्या लेयरला अजिबात आसंजन नसलेले आणि बिछान्याला चांगले चिकटत नसल्याचे तुम्हाला आढळल्यास, तुम्ही तुमच्या सुरुवातीच्या लेयर लाइनची रुंदी वाढवा जेणेकरून त्या महत्त्वपूर्ण पहिल्या लेयर्ससाठी फाउंडेशन आणि एक्सट्रूजन अधिक असेल.

तुमच्या 3D प्रिंट्सवर परफेक्ट फर्स्ट लेयर कसा मिळवायचा याबद्दल अधिक पहा.

अनेक लोकांनी या सेटिंग्ज समायोजित करून त्यांचे मुद्रण यश सुधारले आहे.

शक्तीच्या दृष्टीने, तुम्ही वॉल लाइन रुंदी आणि इनफिल लाइन रुंदीकडे पाहू शकता. या दोन सेटिंग्जची रुंदी वाढवल्याने तुमच्या एकूण भागाची ताकद निश्चितपणे सुधारू शकते कारण त्यामुळे महत्त्वाचे विभाग अधिक जाड होतील.

आम्ही अधिक अचूक 3D प्रिंट्स तयार करू इच्छित असल्यास लाइन रुंदी सेटिंग्जमध्ये देखील मदत मिळवू शकतो.

3D प्रिंटिंग समुदायामध्ये प्रयोग केल्यामुळे, खालच्या स्तरावरील रेषेच्या रुंदीमध्ये लक्षणीय सुधारणा झाली आहेगुणवत्ता.

हे देखील पहा: $200 अंतर्गत 7 सर्वोत्कृष्ट 3D प्रिंटर – नवशिक्यांसाठी उत्तम & छंदरेषेची रुंदी मुद्रण गुणवत्ता, गती आणि कसे प्रभावित करते सामर्थ्य?

या अत्यंत वर्णनात्मक व्हिडिओमध्ये, सीएनसी किचन हे स्पष्ट करते की वाढत्या एक्सट्रूजनमुळे तुमच्या भागांना कशी ताकद मिळते. त्यावर खाली एक नजर टाका.

जेव्हा तुमचा 3D प्रिंटर निर्धारित करतो की तो किती जाड रेषा बाहेर काढणार आहे, शक्ती, गुणवत्ता आणि वेग यासारख्या अनेक घटकांवर परिणाम होतो. ओळ रुंदीच्या सेटिंग्जमधील बदलांवर प्रत्येक घटक कसा प्रतिक्रिया देतो ते पाहू.

प्रिंट स्ट्रेंथवर रेषेच्या रुंदीचा काय परिणाम होतो?

तुम्ही रेषेची रुंदी वाढवल्यास, तुम्हाला जाड एक्सट्रूझन्स मिळतील. सुधारित लेयर बाँडिंगसह. हे सामान्यपणे जे करते ते करण्यात तुमचा भाग अतिशय कार्यक्षम बनवेल आणि सर्व एकाच वेळी पातळ किंवा सामान्य एक्सट्रूझन म्हणून.

उदाहरणार्थ, जर तुम्ही वरील व्हिडिओमध्ये वर्णन केल्याप्रमाणे 200% रेषा रुंदीसाठी गेलात तर, तुम्हाला उच्च शक्तीचे यांत्रिक भाग मिळतील. तथापि, हे गुणवत्तेशी तडजोड केल्याशिवाय होणार नाही.

मला खात्री आहे की तुम्ही या समीकरणाची दुसरी बाजू चित्रित करू शकता जिथे पातळ रेषा रुंदीमुळे तुमचे 3D मुद्रित भाग कमकुवत होण्याची शक्यता आहे.

तिथे कमी साहित्य आणि कमी जाडी असणार आहे, त्यामुळे ठराविक दबावाखाली, तुम्ही तुमच्या रेषेची रुंदी लक्षणीयरीत्या कमी केल्यास तुम्हाला भाग तुटताना दिसू शकतात.

रेषेच्या रुंदीचा काय परिणाम होतो प्रिंट गुणवत्ता?

उलट, जर तुम्ही तुमच्या नोझलच्या व्यासानुसार तुमच्या रेषेची रुंदी कमी केली, तर ते होऊ शकतेफायदेशीर देखील. एक पातळ एक्स्ट्रुजन रुंदी अधिक अचूकतेसह वस्तू मुद्रित करेल आणि कमी मुद्रण अपयशास कारणीभूत ठरू शकते.

क्युराने नमूद केले आहे की तुमच्या रेषेची रुंदी कमी केल्याने अधिक अचूक प्रिंट्स, तसेच गुळगुळीत आणि उच्च दर्जाचे भाग मिळण्यास मदत होऊ शकते. . काही लोकांनी अरुंद रेषेच्या रुंदीसह छपाई करण्याचा प्रयत्न केला आहे आणि वाईट परिणाम पाहिले आहेत, त्यामुळे इतर घटक प्रभावी आहेत.

म्हणून, ते पूर्णपणे तुमच्या वैयक्तिक प्राधान्यावर आणि तुम्ही कोणत्या प्रकारचा परिणाम करण्याचा प्रयत्न करत आहात यावर अवलंबून आहे. तुमच्या मॉडेल्ससह मिळवा.

तुम्हाला निश्चितपणे भिन्न रेषा रुंदी वापरून पहायचे आहे जेणेकरुन तुम्ही तुमची स्वतःची चाचणी करू शकता आणि विविध ओळींच्या रुंदींसह मुद्रण गुणवत्ता कशी बाहेर येते ते खरोखर पाहू शकता.

परिणाम काय आहे प्रिंट स्पीडवर रेषेची रुंदी किती?

तुम्ही तुमच्या स्लायसरमध्ये कोणत्या रेषेची रुंदी सेट करायची यावर प्रिंटचा वेग निश्चितपणे प्रभावित होतो. हे तुमच्या नोझलमधून प्रवाह दरांमध्ये खाली येते, जेथे जाड रेषेची रुंदी म्हणजे तुम्ही अधिक सामग्री बाहेर काढत आहात आणि पातळ रेषेची रुंदी म्हणजे तुम्ही जास्त सामग्री बाहेर काढत नाही.

तुम्ही मजबूत शोधत असाल तर , यांत्रिक भाग त्वरीत, तुमच्या ओळीच्या रुंदीचा समतोल राखणे आवश्यक आहे.

वेग ही तुमची मुख्य इच्छा असल्यास तुम्ही इतर सेटिंग्जकडे पाहू शकता, कारण रेषेच्या रुंदीचा छपाईच्या गतीवर सर्वात महत्त्वाचा प्रभाव पडत नाही. ते योगदान देतात.

तुम्ही काय करू शकता ते म्हणजे चांगल्या मजबुतीसाठी फक्त वॉल लाईनची रुंदी वाढवणे.इन्फिलची गती सुधारण्यासाठी कमी रेषेची रुंदी असणे, कारण भिंती भाग मजबुतीमध्ये सर्वात जास्त योगदान देतात.

लक्षात ठेवा की तुमची ओळ रुंदी सेटिंग्ज समायोजित करताना तुमच्या इन्फिल पॅटर्नचा वेळेवर लक्षणीय परिणाम होऊ शकतो. .

मला परफेक्ट लाईन रुंदी सेटिंग कशी मिळेल?

परफेक्ट लाईन रुंदी सेटिंग मिळवणे हे तुमच्यासाठी कोणते कार्यप्रदर्शन घटक महत्वाचे आहेत यावर खाली येणार आहे.

घ्या उदाहरणार्थ खालील:

- तुम्हाला सर्वात मजबूत, फंक्शनल 3D मुद्रित भाग हवा असेल, तर 150-200% श्रेणीमध्ये मोठी रेषा रुंदी तुमच्यासाठी खरोखर चांगले काम करू शकते.

- तुम्हाला 3D प्रिंट खरोखरच झटपट करायची असेल आणि कमी ताकद असण्यास हरकत नसेल, तर 60-100% श्रेणी ही तुमची सर्वोत्तम निवड असेल.

- तुम्हाला काही उत्तम प्रिंट गुणवत्ता हवी असल्यास, कमी ओळीची रुंदी त्या 60-100% श्रेणीत देखील अनेक लोकांसाठी काम केले आहे.

सामान्यत:, बहुतेक लोकांसाठी परिपूर्ण रेषा रुंदीची सेटिंग त्यांच्या नोझलच्या व्यासाप्रमाणे किंवा सुमारे 120% असेल यापैकी.

या सेटिंग्ज काही प्रमुख कार्यप्रदर्शन घटकांचा त्याग न करता, वेग, सामर्थ्य, गुणवत्ता आणि तुमच्या 3D प्रिंट्सला चिकटून राहणे यामध्ये उत्तम संतुलन प्रदान करतात.

अनेकांना जायला आवडते. रेषेच्या रुंदीसाठी जे त्यांच्या नोजल व्यासाच्या 120% आहे. हे मानक 0.4 मिमी नोजलसाठी 0.48 मिमीच्या लेयर किंवा एक्सट्रूझन रुंदीमध्ये भाषांतरित करते.

लोकांना या रेषेच्या रुंदीसह चांगले यश मिळाले आहे.सेटिंग हे मुद्रण गुणवत्तेचा त्याग न करता ताकद आणि चिकटपणाचे छान मिश्रण प्रदान करते.

मी इतर लोकांना 110% च्या एक्सट्रूजन रुंदीची शपथ घेताना ऐकले आहे. Slic3r सॉफ्टवेअरमध्ये एक गणना आहे जी डीफॉल्ट म्हणून एक्सट्रूजन रुंदी 1.125 * नोझल रुंदीवर सेट करते आणि वापरकर्त्यांनी सांगितले आहे की त्यांचे शीर्ष पृष्ठभाग किती आश्चर्यकारक होते.

तुम्ही अधिक कार्यशील भाग शोधत असाल जिथे यांत्रिक शक्ती आहे आवश्यक आहे, 200% पर्यंत रेषेची रुंदी वाढवण्याचा प्रयत्न करा.

यामुळे तुम्हाला तुमच्या मॉडेल्समध्ये चांगली ताकद मिळू शकते, परंतु प्रिंटिंगची वेळही कमी होईल. असे घडण्याचे कारण म्हणजे इन्फिल जाड होत जाते आणि बाहेर काढण्यासाठी कमी रेषा आवश्यक असतात.

दुसरीकडे, जर सुरुवातीची रेषा खूप जाड झाली, तर ती पुढच्या थरांना ओलांडू लागते, त्यामुळे तुमच्या प्रिंटमध्ये उठणे आणि अडथळे निर्माण करणे. यामुळे तुमच्या प्रिंटमध्ये नोझल पुरेशी खराब असल्यास ती बम्पिंग होऊ शकते.

कोणालाही ते नको आहे.

येथे आदर्श काय आहे की सुरुवातीच्या ओळीची रुंदी पुरेशी असावी जेणेकरून फिलामेंट बाहेर काढले जाते ज्यामुळे आपल्याला एक गुळगुळीत रेषा मिळते आणि त्यात कोणतेही अडथळे किंवा खड्डे नसतात.

0.4 मिमी नोजलसाठी, 0.35- च्या दरम्यानच्या रुंदीच्या रेषेसाठी शूट करणे ही एक चांगली कल्पना असेल. 0.39 मिमी. याचे कारण असे की ती मूल्ये एक्सट्रूडर नोजलच्या रुंदीच्या खाली आहेत आणि बाहेर काढण्यासाठी अधिक गुंतागुंतीची आहेत.

डिफॉल्टनुसार, क्युरा असेही सुचवते,"हे मूल्य किंचित कमी केल्याने चांगले प्रिंट तयार होऊ शकतात." हे बर्याच प्रकरणांमध्ये खरे आहे आणि तुमच्या प्रिंटच्या गुणवत्तेसाठी फायदेशीर ठरू शकते.

लोकांना आणखी एक युक्ती प्रभावी वाटली ती म्हणजे नोजलचा व्यास आणि लेयरची उंची एकत्र जोडणे. परिणाम त्यांच्या आदर्श रेषेच्या रुंदीचे मूल्य असेल.

उदाहरणार्थ, 0.4 मिमी व्यासाचा नोजल आणि 0.2 मिमीच्या लेयरची उंची म्हणजे तुम्ही 0.6 मिमी ओळीच्या रुंदीसह जावे.

हे प्रत्येकासाठी काम करत नाही, परंतु अनेकांसाठी ते कार्य करते. सरतेशेवटी, जोपर्यंत तुम्हाला ती गोड जागा सापडत नाही तोपर्यंत मी या सेटिंगसह खेळण्याचा सल्ला देतो.

RepRap च्या समुदायाचा एक सदस्य म्हणतो की तो त्याच्या रेषेच्या रुंदीच्या सेटिंगसाठी 0.5 मिमी एक निश्चित मूल्य वापरतो त्याच्या नोजलचा व्यास आणि ज्यामुळे त्याला समाधानकारक परिणाम मिळतात.

म्हणून, प्रत्येकासाठी काम करणारी एकच "परिपूर्ण" सेटिंग नाही. लोकांनी प्रयत्न केले आहेत आणि चाचणी केली आहे आणि त्यापैकी बहुतेक सहमत आहेत की 120% ओळ रूंदी बहुतेक प्रिंट जॉबसाठी चांगली आहे.

म्हणजे, तुम्ही ते मूल्य कमी करून किंवा वाढवून प्रयोग करण्यास नेहमीच मोकळे आहात आणि ते कसे ते पहा. बाहेर येते.

वेगवेगळ्या नोजल आकारांसाठी एक्सट्रूजन रुंदीच्या श्रेणींची यादी

विविध आकाराच्या नोझलसाठी एक्सट्रूझन रुंदीच्या श्रेणींची यादी खालीलप्रमाणे आहे.

टीप: किमान बाहेर काढण्याची रुंदी, काही लोकांनी अगदी कमी करून यशस्वी प्रिंट्स बनवल्या आहेत. हे, तथापि, कारण कमी शक्ती खर्चाचेपातळ एक्सट्रूज़न.

| नोजल व्यास | किमान एक्सट्रूजन रुंदी | जास्तीत जास्त एक्सट्रूजन रुंदी |

|---|---|---|

| 0.1मिमी | 0.06मिमी | 0.2मिमी |

| 0.2मिमी | 0.12मिमी | 0.4मिमी<20 |

| 0.3मिमी | 0.18मिमी | 0.6मिमी |

| 0.4मिमी | 0.24मिमी | 0.8mm |

| 0.5mm | 0.3mm | 1mm |

| 0.6 mm | 0.36mm | 1.2mm |

| 0.7mm | 0.42mm | 1.4mm |

| 0.8mm | 0.48mm | 1.6mm |

| 0.9mm | 0.54mm | 1.8मिमी |

| 1मिमी | 0.6मिमी | 2मिमी |

तुम्ही एक्सट्रुजन रुंदीचे कॅलिब्रेट कसे कराल?

3D प्रिंट्स यशस्वी बनवणाऱ्यांपैकी योग्य सेटिंग्ज आणि ऑप्टिमायझेशन अर्धे आहेत आणि एक्सट्रूडर रुंदीचे कॅलिब्रेशन हा अपवाद नाही.

तुमच्या प्रिंट जॉब मिळवण्याचा हा एक महत्त्वाचा भाग आहे. अगदी चुकीच्या पद्धतीने कॅलिब्रेटेड एक्सट्रूडरमुळे अनेक 3D प्रिंटिंग समस्या येतात जसे की अंडर-एक्सट्रूजन आणि ओव्हर-एक्सट्रूजन.

म्हणूनच तुम्हाला या प्रकरणाकडे लक्ष देणे आवश्यक आहे आणि तुमच्या एक्सट्रूडरच्या रुंदीची क्रमवारी लावावी लागेल. 3D प्रिंटरची पूर्ण क्षमता.

तुम्ही प्रथम तुमचे ई-स्टेप कॅलिब्रेशन तपासून आणि ते काम करणे चांगले आहे याची पुष्टी करून हे करा.

तुमच्यापैकी जे यासाठी नवीन आहेत त्यांच्यासाठी, ई- पायऱ्या म्हणजे 1 मिमी फिलामेंट बाहेर काढण्यासाठी स्टेपर मोटर घेत असलेल्या पायऱ्यांची संख्या.

तुम्ही 100 मिमी प्रिंट करून तुमची ई-स्टेप कार्यक्षमता तपासू शकता