අන්තර්ගත වගුව

රේඛා පළල ගැන කතා කරන විට ත්රිමාණ මුද්රණ යන්ත්ර භාවිතා කරන්නන් අතර තරමක් ව්යාකූලත්වයක් ඇති වී ඇති අතර, ඔබට එය ඔබේ මාදිලි සඳහා සකස් කිරීමට අවශ්ය විය හැක්කේ මන්ද යන්නයි. මම දේවල් සරල කිරීමට උත්සාහ කරන්නම්, එවිට ඔබට සැකසුම පිළිබඳ පැහැදිලි අවබෝධයක් ලබා ගත හැක.

මිනිසුන් පුදුම වෙනවා, මම ත්රිමාණ මුද්රණයේදී පරිපූර්ණ රේඛා හෝ නිස්සාරණ පළල සැකසීම් ලබා ගන්නේ කෙසේද?

බොහෝ ස්ලයිසර් රේඛා පළල තුණ්ඩයේ විෂ්කම්භයෙන් 100% සහ 120% අතරට පෙරනිමි කරයි. රේඛා පළල වැඩි කිරීම කොටස් ශක්තිය වැඩි කිරීම සඳහා විශිෂ්ට වන අතර රේඛා පළල අඩු කිරීමෙන් මුද්රණ කාලය මෙන්ම මුද්රණ ගුණාත්මකභාවයද වැඩි දියුණු කළ හැකිය. අවම සහ උපරිමය තුණ්ඩයේ විෂ්කම්භයෙන් 60% සහ 200% පමණ වේ.

මෙය කෙටි පිළිතුරක් වන අතර එය ඔබව නිවැරදි දිශාවට ගෙන යයි. වැදගත් ත්රිමාණ මුද්රණ යන්ත්ර සැකසීම් ගැන වැඩි විස්තර දැනගැනීම ඔබව යාත්රාවෙහි වඩා හොඳ කරනවා පමණක් නොව පොදුවේ සමස්ත සංසිද්ධිය තේරුම් ගැනීමටද උපකාරී වේ.

වටිනා තොරතුරු සහ රේඛා පළල සැකසීම් සාකච්ඡා කරන වැඩි විස්තර සඳහා කියවන්න.

ත්රිමාණ මුද්රණයේ රේඛා පළල සැකසුම යනු කුමක්ද?

ත්රිමාණ මුද්රණයේ රේඛා පළල සැකසුම යනු ඔබේ තුණ්ඩය සූත්රිකාවේ එක් එක් පේළිය කෙතරම් පළලද යන්නයි. 0.4mm තුණ්ඩයක් සමඟ, රේඛාවේ පළල 0.3mm හෝ 0.8mm පවා තිබිය හැකිය. කුඩා රේඛා පළලකින් ගුණාත්මකභාවය වැඩි දියුණු කළ හැකි අතර විශාල රේඛා පළලකින් කොටස් ශක්තිය වැඩි දියුණු කළ හැකිය.

ඔබ Cura තුළ ඔබේ රේඛා පළල සැකසුම හෝ ඔබ තෝරාගත් ස්ලයිසර් දෙස බලන විට, ඔබසූතිකාවල සහ පසුව නෙරා ඇති දේවල දිග මැනීම. ඔබට නිශ්චිත පිළිතුරක් නොලැබුනේ නම්, එය ක්රමාංකනය කිරීමට කාලයයි.

ඔබ ඒ සියල්ල අඩු කළ පසු, මීළඟ පියවර වන්නේ ඔබේ නිස්සාරණ පළල වෙත ගමන් කිරීමයි. මෙය එතරම් සංකීර්ණ නොවේ, නමුත් ඔබට ඩිජිටල් කැලිපරයක් අවශ්ය වනු ඇත.

ඔබේ සූත්රිකාවේ සාමාන්ය පළල 4-5 කින් මැනීම මගින් එය ආරම්භ කරන්න. සාමාන්යයෙන් 1.75mm ලෙස හඳුන්වන ප්රතිඵලයට වඩා ප්රතිඵලය වෙනස් බව ඔබට පෙනේ නම්, ඔබේ ස්ලයිසරයේ මනින ලද අගය ඇතුළත් කරන්න.

ඉන්පසු, ඔබට ක්රමාංකනය සඳහා විශේෂයෙන් භාවිතා කරන ආකෘතියක් බාගැනීමට සිදුවේ. එය ඔබට Thingiverse වෙතින් ලබාගත හැකි “ක්රමාංකන කියුබ්” ලෙස හැඳින්වේ.

මුද්රණයට පිරවුමක් නොමැති අතර ඉහළ හෝ පහළ ස්ථරයක් නොතිබිය යුතුය. එපමණක් නොව, පරාමිතිය බිත්ති 2 කට පමණක් සකසන්න. ඔබ මුද්රණය කර අවසන් වූ විට, ඔබේ කැලිපරය සමඟ නැවත සාමාන්ය ඝනකම මැන බලන්න.

ඔබේ නිස්සාරණ පළල ක්රමාංකනය කිරීමට ඔබට දැන් මෙම සූත්රය භාවිතා කළ හැක.

desired thickness/measured thickness) x extrusion multiplier = new extrusion multiplier

ඔබට ක්රියාවලිය පහසුවෙන් නැවත නැවතත් කළ හැක. ඔබේ extruder සම්පූර්ණයෙන්ම ක්රමාංකනය කරන්න. ඔබගේ නිස්සාරණ පළල සඳහා මෙම ක්රමාංකන ක්රමය පිළිබඳ වැඩි විස්තර සඳහා ඔබට මෙම ලිපිය වෙත යොමු විය හැක.

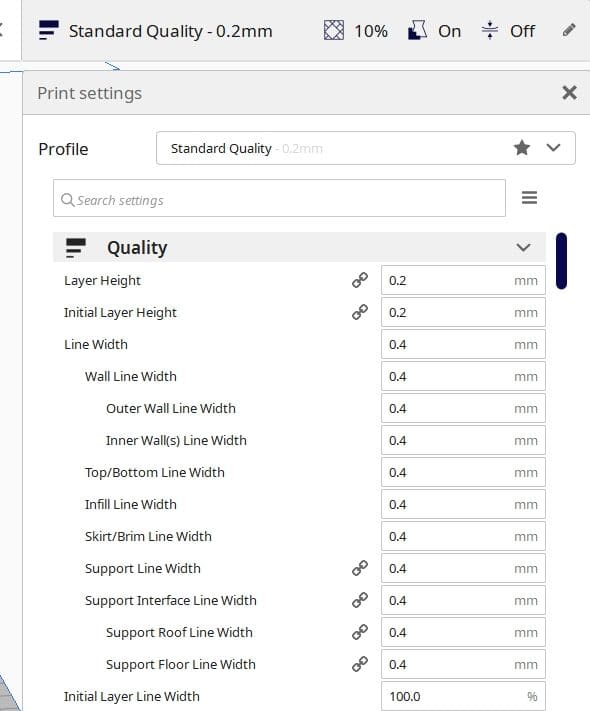

සාමාන්යයෙන් එය ගුණාත්මක සැකසුම් යටතේ සොයා ගන්න.ඔබ ඔබේ රේඛා පළල සකසන ආකාරය අනුව, ඔබට ඔබේ මාදිලිවලින් විවිධ ප්රතිඵල ලබා ගත හැක.

රේඛා පළල සාමාන්ය සැකසුමකි. මෙවැනි බොහෝ සැකසුම් ඇත – ඉහළ සහ පහළ ස්ථර දෙකෙහිම රේඛා පළල

ඔබට අවශ්ය පරිදි තනි සැකසුම් සකස් කළ හැකි වුවද, ඔබ ප්රධාන පේළියේ පළල සැකසුම වෙනස් කරන විට මේ සියල්ල ස්වයංක්රීයව ගැලපේ ඔබේ තුණ්ඩයේ විෂ්කම්භය (Cura) සිට 120% දක්වා (Prusa Slicer), මේ දෙකම ඔබේ මුද්රණ සඳහා හොඳින් ක්රියා කරයි. විවිධ රේඛා පළල අගයන් සඳහා ප්රතිලාභ ඇති බව පෙනේ, ඒවා අපි මෙම ලිපියෙන් ගවේෂණය කරන්නෙමු.

රේඛා පළල සැකසීම් ක්රියා කරන ආකාරය තේරුම් ගැනීම තරමක් සරල ය, නමුත් එය ඇත්ත වශයෙන්ම උපකාරී වන්නේ කුමක් ද යන්න ව්යාකූල විය හැකිය.

රේඛා පළල සැකසීම උදවු කරන්නේ කුමක් ද?

රේඛා පළලසැකසීමට උදවු විය හැක:

- මුද්රණ ගුණත්වය සහ මාන නිරවද්යතාවය

- ඔබගේ ත්රිමාණ මුද්රිත කොටස් ශක්තිමත් කිරීම

- ඔබේ පළමු ස්ථරයේ ඇලීම වැඩි දියුණු කිරීම

මම ඔබේ ත්රිමාණ මුද්රණවල හොඳම මාන නිරවද්යතාව ලබා ගන්නේ කෙසේද යන්න ගැන ලිපියක් ලිව්වෙමි.

රේඛා පළල සැකසුම බොහෝ සාධක මත බලපෑම් ඇති කරයි, ප්රධාන ඒවා වන්නේ ඔබේ අවසන් මුද්රණ වඩාත් සෞන්දර්යාත්මකව පෙනෙන පරිදි සහ ඇත්ත වශයෙන්ම ඔබේ කොටස් ශක්තිමත් කිරීම. නිවැරදි ගැලපීම් මඟින් ඔබේ මුද්රණ සාර්ථකත්වය වැඩි දියුණු කළ හැකිය, විශේෂයෙන් සමහර ප්රදේශවල කොටස් දුර්වල නම්.

උදාහරණයක් ලෙස, ඔබේ මුද්රණවල දුර්වල පළමු ස්ථරයේ ඇලීමක් ඇති බව සහ ඇඳට හොඳින් ඇලී නොමැති බව ඔබට පෙනී ගියහොත්, ඔබට හැකිය ඔබේ මූලික ස්ථර රේඛා පළල වැඩි කරන්න එවිට එම තීරණාත්මක පළමු ස්ථර සඳහා අත්තිවාරමක් සහ නිස්සාරණයක් ඇත.

ඔබේ 3D මුද්රණවල පරිපූර්ණ පළමු ස්ථරය ලබා ගන්නේ කෙසේද යන්න පිළිබඳ වැඩිදුර පරීක්ෂා කරන්න.

බොහෝ මෙම සිටුවම් ගැලපීමෙන් පුද්ගලයන් ඔවුන්ගේ මුද්රණ සාර්ථකත්වය වැඩි දියුණු කර ඇත.

ශක්තිය අනුව, ඔබට බිත්ති රේඛාවේ පළල සහ පිරවුම් රේඛාවේ පළල දෙස බැලිය හැක. මෙම සිටුවම් දෙකෙහි පළල වැඩි කිරීම වැදගත් කොටස් ඝන බවට පත් කරන බැවින් අනිවාර්යයෙන්ම ඔබේ සමස්ත කොටසේ ශක්තිය වැඩි දියුණු කළ හැක.

වඩාත් නිවැරදි ත්රිමාණ මුද්රණ නිෂ්පාදනය කිරීමට අවශ්ය විට රේඛා පළල සැකසීම් තුළින් අපට උදවු සොයා ගත හැක.

ත්රිමාණ මුද්රණ ප්රජාව තුළ අත්හදා බැලීම් සමඟ, පහළ ස්ථර රේඛා පළල කොටසක් සැලකිය යුතු ලෙස වැඩිදියුණු කර ඇතගුණාත්මකභාවය.

පේළියේ පළල මුද්රණ ගුණාත්මකභාවය, වේගය සහ amp; ශක්තියද?

මෙම ඉතා විස්තරාත්මක වීඩියෝවෙන්, CNC Kitchen වැඩිවන නිස්සාරණය ඔබේ කොටස්වලට ශක්තිය ලබා දෙන ආකාරය පැහැදිලි කරයි. එය පහතින් බලන්න.

ඔබේ ත්රිමාණ මුද්රණ යන්ත්රය එය කෙතරම් ඝනක රේඛා පිට කිරීමට යන්නේ දැයි තීරණය කරන විට, ශක්තිය, ගුණාත්මකභාවය සහ වේගය වැනි සාධක ගණනාවක් බලපානු ලබයි. පේළි පළල සැකසීම්වල වෙනස්වීම්වලට එක් එක් සාධකය ප්රතික්රියා කරන්නේ කෙසේදැයි සොයා බලමු.

මුද්රණ ශක්තියට රේඛා පළලෙහි බලපෑම කුමක්ද?

ඔබ රේඛා පළල වැඩි කළහොත්, ඔබට ඝන නිස්සාරණ ලැබේ. වැඩිදියුණු කළ ස්ථර බන්ධන සමඟ. මෙය ඔබගේ කොටස සාමාන්යයෙන් කරන දේ ඉතා කාර්යක්ෂම කර, ඒ සියල්ල තුනී හෝ සාමාන්ය නිස්සාරණ ලෙස එකවර සිදු කරයි.

උදාහරණයක් ලෙස, ඔබ ඉහත වීඩියෝවේ විස්තර කර ඇති පරිදි 200% රේඛා පළල සඳහා ගියහොත්, ඔබට ඉහළ ශක්තියක් ඇති යාන්ත්රික කොටස් ලැබෙනු ඇත. කෙසේ වෙතත්, මෙය ගුණාත්මක භාවයට හානියක් නොවන පරිදි සිදු නොවනු ඇත.

ඔබේ ත්රිමාණ මුද්රිත කොටස් දුර්වල කිරීමට තුනී රේඛා පළලක් ඉඩ ඇති මෙම සමීකරණයේ අනෙක් පැත්ත ඔබට සිතිය හැකි බව මට විශ්වාසයි.

අඩු ද්රව්යයක් සහ අඩු ඝනකමක් ඇති වනු ඇත, එබැවින් යම් පීඩනයක් යටතේ, ඔබ ඔබේ රේඛා පළල සැලකිය යුතු ලෙස අඩු කළහොත් කොටස් කැඩී යාම ඔබට දැකිය හැක.

රේඛා පළලෙහි බලපෑම කුමක්ද? මුද්රණ ගුණත්වයද?

ඊට ප්රතිවිරුද්ධව, ඔබ ඔබේ තුණ්ඩ විෂ්කම්භයට අනුකූලව ඔබේ රේඛාවේ පළල අඩු කළහොත්, එය සිදු විය හැකප්රයෝජනවත් ද. තුනී නිස්සාරණ පළලක් වැඩි නිරවද්යතාවයකින් වස්තු මුද්රණය කිරීමට යන අතර අඩු මුද්රණ අසාර්ථක වීමට හේතු විය හැක.

ඔබේ රේඛා පළල අඩු කිරීම වඩාත් නිවැරදි මුද්රණ මෙන්ම සුමට හා උසස් තත්ත්වයේ කොටස් ලබා ගැනීමට උපකාරී වන බව Cura සඳහන් කරයි. . සමහර අය ඇත්ත වශයෙන්ම පටු රේඛා පළලින් මුද්රණය කිරීමට උත්සාහ කර ඇති අතර නරක ප්රතිඵල දැක ඇත, එබැවින් ක්රියාත්මක වන වෙනත් සාධක තිබේ.

එබැවින්, එය සම්පූර්ණයෙන්ම රඳා පවතින්නේ ඔබේ පුද්ගලික මනාපය සහ ඔබ උත්සාහ කරන ප්රතිඵලයේ වර්ගය මතය. ඔබේ මාදිලි සමඟ ලබා ගන්න.

ඔබට අනිවාර්යයෙන්ම විවිධ රේඛා පළල උත්සාහ කිරීමට අවශ්ය වන අතර එමඟින් ඔබට ඔබේම පරීක්ෂණයක් කළ හැකි අතර විවිධ රේඛා පළල සමඟ මුද්රණ ගුණය වෙනස් වන්නේ කෙසේදැයි සැබවින්ම බලන්න.

බලපෑම යනු කුමක්ද? මුද්රණ වේගය මත රේඛා පළලද?

ඔබේ ස්ලයිසරයේ සැකසීමට ඔබ තෝරා ගන්නා රේඛාවේ පළල අනුව මුද්රණ වේගය නියත වශයෙන්ම බලපායි. මෙය ඔබේ තුණ්ඩය හරහා ප්රවාහ අනුපාත දක්වා පහළට පැමිණේ, එහි ඝන රේඛා පළලක් යනු ඔබ වැඩිපුර ද්රව්ය නිස්සාරණය කරන බවත්, තුනී රේඛා පළලක් යනු ඔබ එතරම් ද්රව්යයක් නෙරා නොයන බවත් ය.

ඔබ ශක්තිමත් එකක් සොයන්නේ නම් , යාන්ත්රික කොටස ඉක්මනින්, ඔබේ රේඛා පළල සමතුලිත කිරීම අත්යවශ්ය වේ.

ඔබේ ප්රධාන අභිප්රාය වේගය නම්, ඔබට වෙනත් සිටුවම් දෙස බැලීමට අවශ්ය විය හැක, නමුත් රේඛා පළල මුද්රණ වේගයට වඩාත්ම සැලකිය යුතු බලපෑමක් ඇති නොකරයි. ඔවුන් දායක වේ.

ඔබට කළ හැක්කේ වඩා හොඳ ශක්තියක් සඳහා බිත්ති රේඛාවේ පළල වැඩි කිරීමයි.බිත්ති කොටස් ශක්තියට වැඩිපුරම දායක වන බැවින් වේගය වැඩි දියුණු කිරීම සඳහා පිරවුම සඳහා අඩු රේඛා පළලක් තිබීම.

ඔබේ රේඛා පළල සැකසීම් සීරුමාරු කිරීමේදී ඔබේ පිරවුම් රටාව කාලය කෙරෙහි සැලකිය යුතු බලපෑමක් ඇති කළ හැකි බව මතක තබා ගන්න. .

පරිපූර්ණ රේඛා පළල සැකසුම ලබා ගන්නේ කෙසේද?

පරිපූර්ණ රේඛා පළල සැකසුම ලබා ගැනීම ඔබට වැදගත් වන කාර්ය සාධන සාධක මොනවාද යන්න පහළ වනු ඇත.

ගන්න. උදාහරණයක් ලෙස පහත දේ:

- ඔබට හැකි ශක්තිමත්ම, ක්රියාකාරී ත්රිමාණ මුද්රිත කොටස අවශ්ය නම්, 150-200% පරාසය තුළ විශාල රේඛා පළලක් තිබීම ඔබට ඉතා හොඳින් ක්රියා කළ හැක.

- ඔබට ඉතා ඉක්මනින් ත්රිමාණ මුද්රණය කිරීමට අවශ්ය නම් සහ අඩු ශක්තියක් තිබීම ප්රශ්නයක් නොවන්නේ නම්, 60-100% පරාසය ඔබේ හොඳම තේරීම වනු ඇත.

- ඔබට විශිෂ්ට මුද්රණ ගුණයක් අවශ්ය නම්, රේඛා පළල අඩු කරන්න බොහෝ පුද්ගලයින් සඳහා වැඩ කර ඇති අතර, එම 60-100% පරාසය තුළද සිටී.

සාමාන්යයෙන්, බොහෝ පුද්ගලයින් සඳහා පරිපූර්ණ රේඛා පළල සැකසුම ඔවුන්ගේ තුණ්ඩයේ විෂ්කම්භයට සමාන වේ, නැතහොත් 120% පමණ වේ. එහි.

මෙම සැකසුම් ඔබේ ත්රිමාණ මුද්රණවලට වේගය, ශක්තිය, ගුණාත්මකභාවය සහ ඇලවීම අතර විශාල සමතුලිතතාවයක් සපයයි, සමහර ප්රධාන කාර්ය සාධන සාධක කැප කිරීමට අවශ්ය නොවේ.

බොහෝ අය යාමට ප්රිය කරති. ඒවායේ තුණ්ඩයේ විෂ්කම්භයෙන් 120% ක් වන රේඛා පළල සඳහා. මෙය සම්මත 0.4mm තුණ්ඩයක් සඳහා 0.48mm ස්තරයක් හෝ නිස්සාරණ පළලක් බවට පරිවර්තනය වේ.

මෙම රේඛා පළල සමඟ මිනිසුන් විශාල සාර්ථකත්වයක් ලබා ඇත.සැකසීම. එය මුද්රණ ගුණය කැප නොකර හොඳ ශක්තියක් සහ ඇලීමක් සපයයි.

අනෙකුත් අය 110% ක නිස්සාරණ පළලකින් දිවුරනවා මම අසා ඇත්තෙමි. Slic3r මෘදුකාංගයේ පෙරනිමිය ලෙස නිස්සාරණ පළල 1.125 * තුණ්ඩ පළල ලෙස සකසන ගණනය කිරීමක් ඇත, පරිශීලකයන් ඔවුන්ගේ ඉහළ පෘෂ්ඨයන් කෙතරම් විශ්මයජනකදැයි පවසා ඇත.

ඔබ යාන්ත්රික ශක්තිය ඇති වඩාත් ක්රියාකාරී කොටසක් සොයන්නේ නම් අනිවාර්යයෙන්, පේළියේ පළල 200% දක්වා පොම්ප කිරීමට උත්සාහ කරන්න.

මෙය ඔබට ඔබේ මාදිලියේ විශාල ශක්තියක් ලබා ගැනීමට ඉඩ සලසනවා පමණක් නොව, මුද්රණ කාලය ද කෙටි වන බව ඔබට පෙනී යනු ඇත. මෙය සිදු වීමට හේතුව පිරවුම ඝන වීම සහ පිටාර ගැලීම සඳහා අඩු රේඛා අවශ්ය වීමයි.

අනෙක් අතට, ආරම්භක රේඛාව ඉතා ඝන වුවහොත්, එය ඊළඟ ස්ථර කට්ටලය හරහා ගමන් කිරීමට පටන් ගනී. ඔබේ මුද්රණයේ ඉහළ නැංවීම් සහ ගැටිති ඇති කිරීම. මෙය ප්රමාණවත් තරම් නරක නම් ඔබේ තුණ්ඩය ඔබේ මුද්රණයට ගැටීමට පවා හේතු විය හැක.

කිසිවෙකුට එය අවශ්ය නැත.

මෙහි වඩාත් සුදුසු දෙය නම් ආරම්භක රේඛාවේ පළල ප්රමාණවත් විය යුතු බැවින් එම ප්රමාණය පමණක් සූතිකා පිටතට නෙරා ඇති අතර එමඟින් අපට සුමට රේඛාවක් ලබා දෙන අතර එහි ගැටිති හෝ වලවල් නොමැත.

මි.මී. 0.4 තුණ්ඩයක් සඳහා, රේඛා පළල 0.35- අතර ප්රමාණයකට වෙඩි තැබීම ඉතා හොඳ අදහසක් වනු ඇත. 0.39 මි.මී. මක්නිසාද යත්, එම අගයන් නිස්සාරක තුණ්ඩයේ පළලට යටින් ඇති අතර ඒවා නිස්සාරණය කිරීමට වඩා සංකීර්ණ නොවන බැවිනි.

බලන්න: ත්රිමාණ මුද්රණ යන්ත්රයක උපරිම උෂ්ණත්වය වැඩි කරන්නේ කෙසේද - එන්ඩර් 3පෙරනිමියෙන්, Cura ද යෝජනා කරයි,"මෙම අගය මඳක් අඩු කිරීමෙන් වඩා හොඳ මුද්රණ නිපදවිය හැක." මෙය බොහෝ අවස්ථාවලදී සත්ය වන අතර ඔබේ මුද්රණවල ගුණාත්මක භාවයට ප්රයෝජනවත් විය හැක.

මිනිසුන් ඵලදායී ලෙස සොයාගෙන ඇති තවත් උපක්රමයක් වන්නේ තුණ්ඩයේ විෂ්කම්භය සහ ස්ථරයේ උස එකට එකතු කිරීමයි. එහි ප්රතිඵලය වනුයේ ඒවායේ පරමාදර්ශී රේඛා පළල අගයයි.

උදාහරණයක් ලෙස, තුණ්ඩයේ විෂ්කම්භය 0.4 mm සහ ස්ථරයේ උස 0.2 mm යන්නෙන් අදහස් වන්නේ ඔබ රේඛාවේ පළල 0.6 mm සමඟ යා යුතු බවයි.

මෙය සෑම කෙනෙකුටම ක්රියා නොකරනු ඇත, නමුත් එය බොහෝ දෙනෙකුට වැඩ කර ඇත. අවසානයේදී, ඔබ එම මිහිරි ස්ථානය සොයා ගන්නා තෙක් මෙම සැකසුම සමඟ සෙල්ලම් කිරීමට මම යෝජනා කරමි.

RepRap ගේ ප්රජාවේ සාමාජිකයෙකු පවසන්නේ ඔහුගේ තුණ්ඩයේ විෂ්කම්භය නොසලකා ඔහුගේ රේඛා පළල සැකසුම සඳහා මිලිමීටර් 0.5 ක ස්ථාවර අගයක් භාවිතා කරන බවයි. එය ඔහුට සතුටුදායක ප්රතිඵල ලබා දෙයි.

එබැවින්, සෑම කෙනෙකුටම ක්රියා කරන එක “පරිපූර්ණ” සැකසුමක්වත් නැත. මිනිසුන් උත්සාහ කර පරීක්ෂා කර ඇති අතර ඔවුන්ගෙන් බහුතරයක් එකඟ වන්නේ රේඛා පළලින් 120% ක් බොහෝ මුද්රණ කටයුතු සඳහා යහපත් බව ය.

එසේ නම්, එම අගය අඩු කිරීමෙන් හෝ වැඩි කිරීමෙන් අත්හදා බැලීමට ඔබට සැමවිටම නිදහස ඇති අතර එය කෙසේ දැයි බලන්න හැරෙනවා.

විවිධ තුණ්ඩ ප්රමාණ සඳහා නිස්සාරණ පළල පරාසයන් ලැයිස්තුව

පහත දැක්වෙන්නේ විවිධ ප්රමාණයේ තුණ්ඩ සඳහා නිස්සාරණ පළල පරාසයන් ලැයිස්තුවකි.

සටහන: අවම වශයෙන් extrusion width, සමහර අය පහලට ගොස් සාර්ථක මුද්රණ පවා කර ඇත. මෙය, කෙසේ වෙතත්, නිසා අඩු ශක්තිය වියදමින්තුනී පිටකිරීම් 0.1mm

ඔබ Extrusion පළල ක්රමාංකනය කරන්නේ කෙසේද?

සුදුසු සැකසීම් සහ ප්රශස්තිකරණය 3D මුද්රණ සාර්ථක කරන දෙයින් අඩක් වන අතර, extruder width calibration ව්යතිරේකයක් නොවේ.

මෙය ඔබේ මුද්රණ කාර්යය ලබා ගැනීමේ තීරණාත්මක කොටසකි. වැරදි ලෙස ක්රමාංකනය කරන ලද නිස්සාරකයක් මඟින් යටි නිස්සාරණය සහ අධික ලෙස නිස්සාරණය වැනි ත්රිමාණ මුද්රණ ගැටළු ගණනාවක් ඇති කරන බැවින්.

බලන්න: මම මගේ ත්රිමාණ මුද්රණ යන්ත්රය ඇතුළත් කළ යුතුද? වාසි, අවාසි සහ amp; මගපෙන්වන්නන්ඔබ මෙම කාරණයට අවධානය යොමු කර ඔබේ නිස්සාරණයේ පළල නිරාකරණය කර ගැනීමට අවශ්ය වන්නේ එබැවිනි. ත්රිමාණ මුද්රණ යන්ත්රයේ සම්පූර්ණ විභවය.

ඔබ මෙය කරන්නේ පළමුව ඔබේ ඊ-පියවර ක්රමාංකනය පරීක්ෂා කර එය සමඟ වැඩ කිරීම හොඳ බව තහවුරු කර ගැනීමෙනි.

ඔබේ මෙයට අලුත් අය සඳහා, E- පියවර යනු සූතිකා මිලිමීටර් 1ක් නෙරපා හැරීම සඳහා ස්ටෙපර් මෝටරය ගන්නා පියවර ගණනයි.

මි.මී. 100 මුද්රණය කිරීමෙන් ඔබට ඔබේ ඊ-පියවර කාර්යක්ෂමතාව පරීක්ෂා කළ හැක.