Inhoudsopgave

Er is nogal wat verwarring onder 3D printer gebruikers als het gaat om lijndikte, en waarom u die zou willen aanpassen voor uw modellen. Ik zal proberen de zaken te vereenvoudigen, zodat u een duidelijk begrip krijgt van de instelling.

Mensen vragen zich af, hoe krijg ik de perfecte lijn of extrusiebreedte instellingen bij het 3D printen?

Bij veel snijmachines ligt de lijndikte standaard tussen 100% en 120% van de spuitmonddiameter. Een grotere lijndikte is ideaal om de sterkte van het werkstuk te vergroten, terwijl een kleinere lijndikte de afdruktijden en de afdrukkwaliteit kan verbeteren. Het minimum en maximum ligt rond 60% en 200% van de spuitmonddiameter.

Dit is een kort antwoord dat u in de goede richting brengt. Meer leren over belangrijke 3D printerinstellingen maakt u niet alleen beter in het vak, maar helpt u ook het hele fenomeen in het algemeen te begrijpen.

Lees verder voor waardevolle informatie en meer details over de lijndikte-instellingen.

Wat is de instelling van de lijndikte bij 3D printen?

De lijndikte instelling bij 3D printen is simpelweg hoe breed uw spuitmond elke lijn filament extrudeert. Met een 0,4mm spuitmond is het mogelijk om een lijndikte te hebben van 0,3mm of zelfs 0,8mm. Een kleinere lijndikte kan de kwaliteit verbeteren, terwijl een grotere lijndikte de sterkte van het onderdeel kan verbeteren.

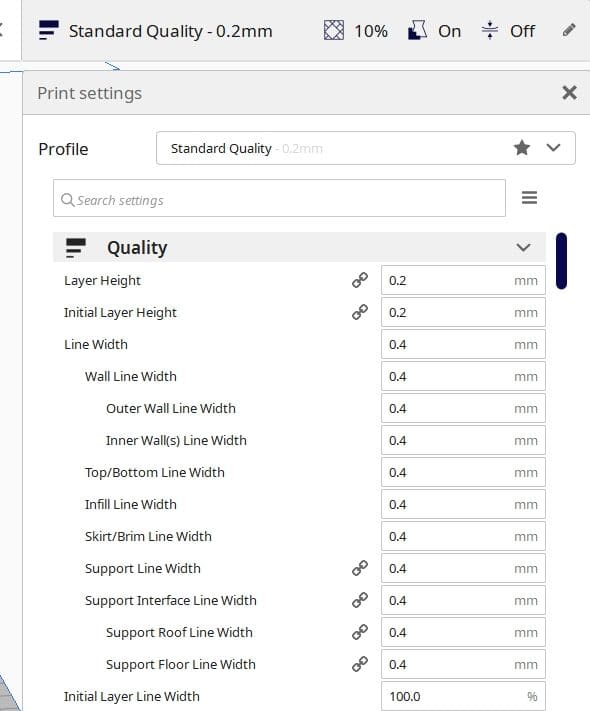

Als je binnen Cura, of de door jou gekozen slicer, naar je lijndikte-instelling kijkt, vind je die meestal onder de kwaliteitsinstellingen.

Afhankelijk van hoe u uw lijndikte aanpast, kunt u verschillende resultaten uit uw modellen halen.

De lijndikte is meer een algemene instelling die ook vele instellingen heeft, zoals:

- Muurlijn breedte - de breedte van een enkele wandregel

- Breedte bovenste/onderste regel - de lijndikte van zowel de bovenste als de onderste laag

- Breedte invullijn - de lijndikte van al uw invullingen

- Breedte rok/randlijn - de breedte van je rok en randlijnen

- Support Line Breedte - de lijnbreedte van uw ondersteunende structuren

- Ondersteuning Interfacelijn Breedte - de breedte van een steuninterfacelijn

- Breedte van de eerste laag - de breedte van je eerste laag

Al deze instellingen worden automatisch aangepast wanneer u de instelling van de hoofdlijnbreedte wijzigt, hoewel u de afzonderlijke instellingen naar wens kunt aanpassen.

Over het algemeen heeft uw snijmachine een standaard lijndikte van 100% van uw spuitmonddiameter (Cura) tot ongeveer 120% (Prusa Slicer), die beide goed werken voor uw prints. Er lijken voordelen te zitten aan verschillende lijndiktewaarden, die we in dit artikel zullen onderzoeken.

Het is vrij eenvoudig te begrijpen hoe de lijndikte-instellingen werken, hoewel het verwarrend kan zijn waar het eigenlijk bij helpt.

Waarmee helpt de instelling van de lijndikte?

De lijndikte instelling kan helpen bij:

- Afdrukkwaliteit en maatnauwkeurigheid

- Versterking van uw 3D-geprinte onderdelen

- Verbetering van de hechting van de eerste laag

Ik schreef een artikel over Hoe krijg je de beste maatnauwkeurigheid in je 3D prints.

De instelling van de lijndikte heeft gevolgen voor heel wat factoren, waarvan de belangrijkste zijn dat uw uiteindelijke afdrukken er esthetisch beter uitzien en dat uw onderdelen sterker worden. De juiste aanpassingen kunnen uw printsuccessen verbeteren, vooral als de onderdelen op sommige punten zwak zijn.

Als u bijvoorbeeld merkt dat uw afdrukken een slechte hechting van de eerste laag hebben en niet goed aan het bed kleven, kunt u de breedte van de eerste laag vergroten, zodat er meer basis en extrusie is voor die cruciale eerste lagen.

Lees meer over Hoe krijgt u de perfecte eerste laag op uw 3D prints?

Veel mensen hebben hun afdruksuccessen verbeterd door deze instellingen aan te passen.

Qua sterkte kunt u kijken naar de Wall Line Width en de Infill Line Width. Het vergroten van de breedte van deze twee instellingen kan zeker de algehele sterkte van uw werkstuk verbeteren, omdat het de belangrijke delen dikker maakt.

We vinden ook hulp bij de lijndikte-instellingen wanneer we preciezere 3D-afdrukken willen maken.

Bij experimenten in de 3D-printgemeenschap heeft een lagere laagdikte de kwaliteit van de onderdelen aanzienlijk verbeterd.

Hoe beïnvloedt de lijndikte de afdrukkwaliteit, snelheid en sterkte?

In deze zeer beschrijvende video legt CNC Kitchen uit hoe extrusie uw onderdelen sterker maakt. Bekijk hem hieronder.

Zie ook: 7 Beste 3D Printers voor sterke, mechanische 3D geprinte onderdelenWanneer uw 3D printer bepaalt hoe dik hij lijnen gaat extruderen, worden een aantal factoren zoals sterkte, kwaliteit en snelheid beïnvloed. Laten we eens kijken hoe elke factor reageert op veranderingen in de lijndikte-instellingen.

Wat is het effect van de lijndikte op de afdruksterkte?

Als u de lijnbreedte vergroot, krijgt u dikkere extrusies met een betere laagbinding. Dit maakt uw onderdeel zeer efficiënt in wat het normaal gesproken doet, en dat allemaal tegelijk met dunne of normale extrusies.

Als je bijvoorbeeld gaat voor 200% lijndikte, zoals beschreven in de video hierboven, krijg je mechanische onderdelen met een hoge sterkte. Dit gaat echter niet zonder afbreuk te doen aan de kwaliteit.

U kunt zich vast de andere kant van deze vergelijking voorstellen: een dunnere lijndikte maakt uw 3D-geprinte onderdelen waarschijnlijk zwakker.

Er zal minder materiaal zijn en een geringere dikte, dus onder een bepaalde druk kunnen onderdelen breken als u uw lijndikte aanzienlijk vermindert.

Wat is het effect van de lijndikte op de afdrukkwaliteit?

Integendeel, als u uw lijnbreedte vermindert in overeenstemming met uw spuitmonddiameter, kan dat ook gunstig uitpakken. Een dunne extrusiebreedte gaat voorwerpen nauwkeuriger afdrukken en kan leiden tot minder printfouten.

Cura zegt dat het verminderen van de lijndikte kan helpen bij het verkrijgen van preciezere afdrukken en gladdere onderdelen van hogere kwaliteit. Sommige mensen hebben zelfs geprobeerd te printen met een smalle lijndikte en zagen slechtere resultaten, dus er zijn andere factoren die van invloed zijn.

Het hangt dus volledig af van uw persoonlijke voorkeur en het soort resultaat dat u met uw modellen probeert te bereiken.

U wilt zeker verschillende lijndikten proberen, zodat u uw eigen tests kunt doen en echt kunt zien hoe de afdrukkwaliteit uitvalt met verschillende lijndikten.

Wat is het effect van de lijndikte op de afdruksnelheid?

De afdruksnelheid wordt zeker beïnvloed door de lijndikte die u in uw snijmachine instelt. Dit heeft te maken met de stroomsnelheid door uw spuitmond, waarbij een dikkere lijndikte betekent dat u meer materiaal extrudeert, en een dunnere lijndikte betekent dat u minder materiaal extrudeert.

Als u snel een sterk, mechanisch onderdeel zoekt, is het uitbalanceren van uw lijndikte essentieel.

U kunt beter naar andere instellingen kijken als snelheid uw voornaamste wens is, want de lijndikte heeft niet de grootste invloed op de afdruksnelheid, maar draagt er wel toe bij.

Wat je kunt doen is alleen de breedte van de wandlijn vergroten voor meer sterkte, terwijl je een lagere lijnbreedte hebt voor de invulling om de snelheid te verbeteren, aangezien de wanden het meest bijdragen aan de sterkte van het deel.

Houd er rekening mee dat uw invulpatroon de timing aanzienlijk kan beïnvloeden wanneer u de lijndikte instelt.

Hoe krijg ik de perfecte instelling voor de lijndikte?

De perfecte instelling van de lijndikte hangt af van de prestaties die u belangrijk vindt.

Neem bijvoorbeeld het volgende:

- Als u het sterkste, functionele 3D-geprinte onderdeel wilt, kan een grotere lijndikte van 150-200% heel goed werken.

- Als u echt snel wilt 3D-printen en het niet erg vindt om een lagere sterkte te hebben, dan is het 60-100% bereik uw beste keuze.

- Als u een geweldige afdrukkwaliteit wilt, hebben lagere lijndikten voor veel mensen gewerkt, ook in dat bereik van 60-100%.

In het algemeen is de perfecte lijndikte voor de meeste mensen gelijk aan hun spuitmonddiameter, of ongeveer 120% daarvan.

Deze instellingen zorgen voor een goede balans tussen snelheid, kracht, kwaliteit en hechting van uw 3D prints, zonder dat u hoeft in te leveren op enkele belangrijke prestatiefactoren.

Veel mensen gaan graag voor de lijnbreedte die 120% is van hun spuitmonddiameter. Dit vertaalt zich in een laag- of extrusiebreedte van 0,48mm voor een standaard spuitmond van 0,4mm.

Mensen hebben veel succes gehad met deze lijndikte instelling. Het geeft een mooie mix van sterkte en hechting zonder afdrukkwaliteit op te offeren.

Ik heb andere mensen horen zweren bij een extrusiebreedte van 110%. De Slic3r software heeft een berekening die de extrusiebreedte standaard op 1,125 * mondstukbreedte zet, en gebruikers hebben gezegd hoe geweldig hun topoppervlakken waren.

Als u op zoek bent naar een meer functioneel onderdeel waar mechanische sterkte een must is, probeer dan de lijndikte op te pompen tot 200%.

Hierdoor krijgt u niet alleen een grote stevigheid in uw modellen, maar zult u merken dat de afdruktijd ook korter wordt. Dit komt doordat de invulling dikker wordt en er minder lijnen geëxtrudeerd hoeven te worden.

Aan de andere kant, als de eerste lijn veel te dik wordt, gaat hij over de volgende set lagen heen, waardoor er verhogingen en bulten in uw afdruk ontstaan. Dit kan er zelfs toe leiden dat uw spuitmond tegen uw afdruk botst als het erg genoeg is.

Niemand wil dat.

Ideaal hier is dat de initiële lijndikte precies genoeg is om alleen die hoeveelheid filament te extruderen die ons een gladde lijn geeft zonder oneffenheden of putjes.

Voor een 0,4 mm spuitmond zou het een goed idee zijn om te streven naar een lijnbreedte tussen 0,35-0,39 mm. Dit omdat die waarden net onder de breedte van de extruder spuitmond liggen en eenvoudiger te extruderen zijn.

Standaard suggereert Cura ook: "deze waarde iets verlagen kan betere afdrukken opleveren." Dit is in veel gevallen waar en kan gunstig zijn voor de kwaliteit van uw afdrukken.

Een andere truc die mensen effectief hebben gevonden is het optellen van de spuitmonddiameter en de laaghoogte. Het resultaat is hun ideale lijndikte.

Een spuitmonddiameter van 0,4 mm en een laaghoogte van 0,2 mm betekent bijvoorbeeld dat de lijndikte 0,6 mm moet bedragen.

Dit werkt misschien niet voor iedereen, maar het heeft voor velen gewerkt. Uiteindelijk stel ik voor om met deze instelling te spelen tot je de goede plek hebt gevonden.

Een lid van de RepRap gemeenschap zegt dat hij een vaste waarde van 0,5 mm gebruikt voor zijn lijndikte instelling, ongeacht zijn spuitmond diameter en dat geeft hem bevredigende resultaten.

Daarom is er niet één "perfecte" instelling die voor iedereen werkt. Mensen hebben geprobeerd en de meerderheid is het erover eens dat 120% van de lijndikte goed is voor de meeste afdruktaken.

U kunt echter altijd experimenteren door die waarde te verlagen of te verhogen en kijken hoe het uitpakt.

Lijst van extrusiebreedtebereiken voor verschillende spuitmondmaten

Hieronder volgt een lijst van extrusiebreedtebereiken voor spuitmonden van verschillende grootte.

Opmerking: Wat betreft de minimale extrusiebreedte, sommige mensen zijn zelfs lager gegaan en hebben succesvolle afdrukken gemaakt. Dit gaat echter ten koste van een lagere sterkte vanwege dunnere extrusies.

| Sproeier Diameter | Minimale uitdrijvingsbreedte | Maximale extrusiebreedte |

|---|---|---|

| 0.1mm | 0.06mm | 0.2mm |

| 0.2mm | 0.12mm | 0.4mm |

| 0.3mm | 0.18mm | 0.6mm |

| 0.4mm | 0.24mm | 0,8 mm. |

| 0,5 mm. | 0.3mm | 1mm |

| 0.6mm | 0.36mm | 1.2mm |

| 0.7mm | 0.42mm | 1.4mm |

| 0,8 mm. | 0.48mm | 1.6mm |

| 0.9mm | 0.54mm | 1,8 mm |

| 1mm | 0.6mm | 2mm |

Hoe kalibreert u de extrusiebreedte?

De juiste instellingen en optimalisaties zijn de helft van wat 3D prints succesvol maakt, en extruder breedte kalibratie is geen uitzondering.

Dit is een cruciaal onderdeel van uw printopdrachten, omdat een slecht gekalibreerde extruder aanleiding geeft tot een aantal 3D printproblemen, zoals onder-extrusie en over-extrusie.

Daarom moet u hier aandacht aan besteden en uw extruderbreedte uitzoeken om het volledige potentieel van uw 3D-printer te benutten.

U doet dit door eerst uw E-step kalibratie te controleren en te bevestigen dat deze goed is om mee te werken.

Voor wie dit nieuw is, E-steps is het aantal stappen dat de stappenmotor nodig heeft om 1 mm filament te extruderen.

U kunt uw E-step efficiëntie controleren door 100 mm filament af te drukken en dan de lengte te meten van wat er geëxtrudeerd wordt. Als u geen precies antwoord krijgt, is het tijd om te kalibreren.

Als je dat allemaal hebt genoteerd, is de volgende stap de extrusiebreedte. Dat is niet erg ingewikkeld, maar je hebt wel een digitale schuifmaat nodig.

Begin met het berekenen van de gemiddelde breedte van uw filament door deze op 4-5 verschillende punten te meten. Als het resultaat afwijkt van wat normaal 1,75 mm is, voer dan de gemeten waarde in uw snijmachine in.

Dan moet je een model downloaden dat speciaal wordt gebruikt voor kalibratie. Het heet de "Calibration Cube" die je kunt krijgen van Thingiverse.

De afdruk moet geen opvulling hebben en geen boven- of onderlaag. Stel bovendien de parameter in op slechts 2 wanden. Als u klaar bent met afdrukken, meet u de gemiddelde dikte opnieuw met uw schuifmaat.

Zie ook: 6 manieren om 3D prints te repareren die te goed aan het printbed plakkenU kunt deze formule nu gebruiken om uw extrusiebreedte te kalibreren.

gewenste dikte/gemeten dikte) x extrusiemultiplicator = nieuwe extrusiemultiplicator

U kunt dit proces eenvoudig herhalen totdat uw extruder volledig gekalibreerd is. U kunt dit artikel raadplegen voor meer details over deze kalibratiemethode voor uw extrusiebreedte.