Innholdsfortegnelse

Infill-mønstre kan lett overses når du skriver ut 3D, men de utgjør en stor forskjell i kvaliteten din. Jeg lurer alltid på hvilket utfyllingsmønster som er det sterkeste, så jeg skriver dette innlegget for å svare på det og dele det med andre 3D-skrivere.

Så, hvilket utfyllingsmønster er det sterkeste? Det avhenger av bruken av 3D-utskriften din, men generelt er honeycomb-mønsteret det sterkeste all-round utfyllingsmønsteret som finnes. Teknisk sett er det rettlinjede mønsteret det sterkeste mønsteret når kraftretningen tas med i betraktning, men svakt i motsatt retning.

Det er ikke et one size fits all infill-mønster, og det er derfor det er så mange utfyllingsmønstre der ute i utgangspunktet fordi noen er bedre enn andre avhengig av funksjonaliteten.

Fortsett å lese for å få mer informasjon om utfyllingsmønsterets styrke og andre viktige faktorer for delstyrken.

Hvis du er interessert i å se noen av de beste verktøyene og tilbehøret til 3D-skriverne dine, kan du enkelt finne dem ved å sjekke på Amazon. Jeg filtrerte ut for noen av de beste produktene der ute, så ta en god titt.

Hva er det sterkeste utfyllingsmønsteret?

En studie fra 2016 om funnet at en kombinasjon av et rettlinjet mønster med 100 % utfylling viste høyeste strekkfasthet ved en verdi på 36,4 Mpa.

Dette var bare for en test så du ikke skulleen 3D-utskriftsproff! ønsker å bruke 100 % utfylling, men det viser den virkelige effektiviteten til dette utfyllingsmønsteret.

Det sterkeste utfyllingsmønsteret er rettlinjet, men bare når det er justert etter kraftretningen, har det sine svakheter, så husk dette .

Når vi snakker om den spesifikke kraftretningen, er det rettlinjede utfyllingsmønsteret veldig sterkt i kraftretningen, men mye svakere mot kraftretningen.

Overraskende nok er det rettlinjede utfyllingsmønsteret er tilfeldigvis veldig effektivt når det gjelder plastbruk, så det skriver ut raskere enn honeycomb (30 % raskere) og noen få andre mønstre der ute.

Det beste all-round utfyllingsmønsteret må være honeycomb, ellers kjent som cubic.

Honeycomb (cubic) er sannsynligvis det mest populære 3D-utskriftsutfyllingsmønsteret der ute. Mange brukere av 3D-skrivere vil anbefale den fordi den har så gode kvaliteter og egenskaper. Jeg bruker den til mange av utskriftene mine og har ingen problemer med den.

Honeycomb har mindre styrke i kraftretningen, men har like mye styrke i alle retninger som gjør den teknisk sterkere totalt sett fordi du kan argumentere for at du bare er like sterk som det svakeste leddet ditt.

Ikke bare ser honningkakeinnfyllingsmønsteret estetisk tiltalende ut, det er mye brukt i mange applikasjoner for styrke. Selv kompositt-sandwichpaneler i romfartskvalitet inkluderer bikakemønsteret i sine delerså du vet at den har fått sine striper.

Husk at luftfartsindustrien bruker dette utfyllingsmønsteret hovedsakelig på grunn av produksjonsprosessen i stedet for styrken. Det er den sterkeste fyllingen de kan bruke gitt ressursene deres, ellers kan de bruke et gyroide- eller kubisk mønster.

For enkelte materialer kan det være ganske vanskelig å bruke noen utfyllingsmønstre, slik at de gjør det beste ut av det de kan gjøre .

Honeycomb bruker mye bevegelse, noe som betyr at den er tregere å skrive ut.

Hva er ditt favorittfyllmønster? fra 3Dprinting

Tester ble utført av en bruker for å se påvirkningen av utfyllingsmønstre på mekanisk ytelse, og de fant at de beste mønstrene å bruke er enten lineære eller diagonale (lineært vippet 45°).

Når du bruker lavere utfyllingsprosent, var det ikke mye forskjell mellom lineære, diagonale eller til og med sekskantede (bikekake) mønstre, og siden honeycomb er tregere, er det ikke en god idé å bruke den ved lave fyllingstettheter.

Ved høyere utfyllingsprosenter viste hexagonal tilsvarende mekanisk styrke som lineær, mens diagonal faktisk viste 10 % mer styrke enn lineær.

Liste over de sterkeste utfyllingsmønstrene

Vi har utfyllingsmønstre som er kjent som enten 2D eller 3D.

Mange vil bruke 2D-utfyllinger for den gjennomsnittlige utskriften, noen kan være raske utfyllinger som brukes til svakere modeller, men du har fortsatt sterke 2D-utfyllingerder.

Du har også dine standard 3D-utfyllinger som brukes til å gjøre 3D-utskriftene dine ikke bare sterkere, men sterkere i alle kraftretninger.

Disse vil ta lengre tid å skrive ut, men de gjøre en stor forskjell i den mekaniske styrken til 3D-printede modeller, flott for funksjonelle utskrifter.

Det er greit å huske på at det finnes mange forskjellige slicere der ute, men uansett om du bruker Cura, Simplify3D, Slic3r, Makerbot eller Prusa vil det være versjoner av disse sterke utfyllingsmønstrene, samt noen tilpassede mønstre.

De sterkeste utfyllingsmønstrene er:

- Grid – 2D utfylling

- Triangles – 2D infill

- Tri-Hexagon – 2D infill

- Cubic – 3D infill

- Cubic (underinndeling) – 3D infill og bruker mindre materiale enn Cubic

- Octet – 3D infill

- Quarter Cubic – 3D infill

- Gyroid – Økt styrke ved lavere vekt

Gyroid og rettlinjet er to andre gode valg som er kjent for har høy styrke. Gyroid kan ha problemer med å skrive ut når utfyllingstettheten din er lav, så det vil ta litt prøving og feiling for å få ting riktig.

Kubisk underinndeling er en type som er veldig sterk og også rask å skrive ut. Den har utrolig styrke i 3 dimensjoner og lange rette utskriftsbaner som gir den raskere utfyllingslag.

Ultimaker har et veldig informativt innlegg om utfyllingsinnstillinger som gir detaljer om tetthet, mønstre, lagtykkelse og mange andremer komplekse utfyllingsemner.Hva er den sterkeste utfyllingsprosenten

En annen viktig faktor for delstyrke er utfyllingsprosenten som gir delene mer strukturell integritet.

Hvis du tenker på det, er det generelt sett mer plast i midten av en del, jo sterkere blir det fordi kraften må bryte gjennom mer masse.

Det åpenbare svaret her er at 100 % utfylling vil være den sterkeste utfyllingsprosenten, men det er mer til det. Vi må balansere utskriftstid og materiale med delstyrke.

Den gjennomsnittlige utfyllingstettheten som brukere av 3D-skrivere bruker er 20 %, og er også standard i mange slicer-programmer.

Det er en flott fyllingstetthet for deler laget for utseende og som er ikke-bærende, men for funksjonelle deler som trenger styrke, kan vi definitivt gå høyere.

Det er godt å vite at når du når en veldig høy filamentprosent som 50 %, den har stor avtagende avkastning på hvor mye mer den styrker delene dine.

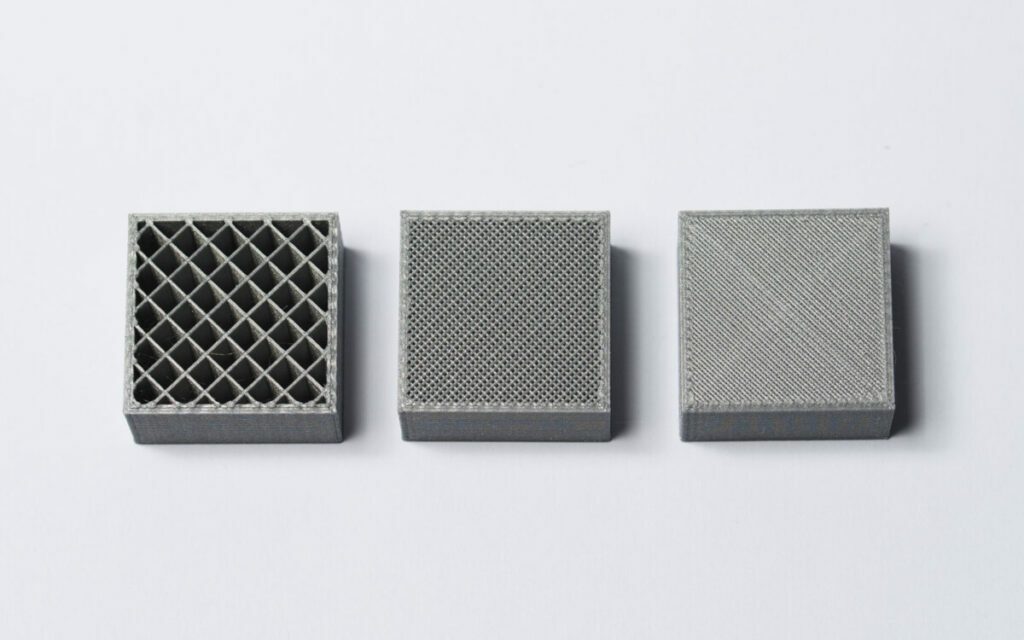

Utfyllingsprosent som strekker seg fra 20 % (venstre), 50 % (senter) og 75 % (høyre) Kilde: Hubs.com

Utfyllingsprosent som strekker seg fra 20 % (venstre), 50 % (senter) og 75 % (høyre) Kilde: Hubs.comÅ gå over 75 % er stort sett unødvendig, så husk dette før du kaster bort filamentet. De gjør også delene dine tyngre, noe som kan gjøre det enda mer sannsynlig at de går i stykker på grunn av fysikk og kraft fordi Masse x Acceleration = Net Force.

Hva er det raskeste utfyllingsmønsteret?

Den raskeste utfyllingen mønsteret må være linjenemønster som du kanskje har sett i videoer og bilder.

Dette er sannsynligvis det mest populære utfyllingsmønsteret og er standard i mange slicer-programvare der ute. Den har en anstendig mengde styrke og bruker en lav mengde filament, noe som gjør den til det raskeste utfyllingsmønsteret der ute, bortsett fra at den ikke har noe mønster i det hele tatt.

Hvilke andre faktorer gjør 3D-utskrifter sterke?

Selv om du kom hit for å søke etter utfyllingsmønstre for styrke, har veggtykkelse eller antall vegger en større innvirkning på delstyrken, og det er mange andre faktorer. En flott ressurs for sterke 3D-utskrifter er dette GitHub-innlegget.

Det er faktisk et ganske kult produkt som kan gjøre 3D-printede deler sterkere, som implementeres av enkelte 3D-skriverbrukere. Den kalles Smooth-On XTC-3D High Performance Coating.

Den er laget for å gi 3D-utskrifter en jevn finish, men den har også effekten av å gjøre 3D-delene litt sterkere, siden den legger til et strøk rundt utsiden. .

Filamentkvalitet

Ikke alle filamenter er laget like, så sørg for at du får filamenter fra et anerkjent, pålitelig merke for den beste kvaliteten der ute. Jeg har nylig laget et innlegg om How Long 3D Printed Parts Last som har informasjon om dette så gratis å sjekke det ut.

Filament Blend/Composites

Mange filamenter er utviklet for å lages sterkere som du kan dra nytte av. I stedet for å bruke den vanlige PLA, kan duvelg PLA pluss eller PLA som er blandet med andre materialer som tre, karbonfiber, kobber og mye mer.

Jeg har en Ultimate Filament Guide som beskriver mange av de forskjellige filamentmaterialene der ute.

Utskriftsorientering

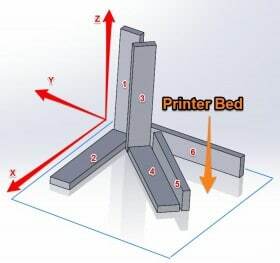

Dette er en enkel, men oversett metode som kan styrke utskriftene dine. De svake punktene i utskriftene dine vil alltid være laglinjene.

Informasjonen fra dette lille eksperimentet bør gi deg en bedre forståelse av hvordan du skal plassere delene dine for utskrift. Det kan være så enkelt som å rotere delen 45 grader for å mer enn doble styrken til utskriften.

Eller, hvis du ikke har noe imot overflødig materialbruk og lange utskriftstider, kan du ikke gå galt med "solid" utskriftstetthetskonfigurasjon.

Det er et spesielt begrep som kalles anisotropisk som betyr at et objekt har mesteparten av sin styrke i XY-retningen i stedet for Z-retningen. I noen tilfeller kan Z-aksens spenning være 4-5 ganger svakere enn XY-aksens spenning.

Del 1 og 3 var de svakeste på grunn av at mønsterretningen til utfyllingen var parallell med kantene på objektet. Dette betydde at hovedstyrken delen hadde var fra den svake bindingsstyrken til PLA, som i små deler vil være svært liten.

Bare å rotere delen 45 grader har muligheten til å gi de trykte delene dobbelt så mye av styrke.

Kilde: Sparxeng.com

Kilde: Sparxeng.comAntallSkjell/perimeter

Skall er definert som alle de ytre delene eller nær utsiden av modellen som er omriss eller ytre omkrets av hvert lag. Enkelt sagt er de antall lag på utsiden av et trykk.

Skall har en enorm innvirkning på delstyrken, der å legge til bare ett ekstra skall teknisk sett kan gi samme delstyrke som 15 % ekstra utfylling på en 3D-printet del.

Ved utskrift er skjell de delene som skrives ut først for hvert lag. Husk at dette vil selvfølgelig øke utskriftstiden, så det er en avveining.

Skalltykkelse

I tillegg til å legge til skall til utskriftene dine, kan du øke skalltykkelsen for å øke delens styrke.

Dette gjøres mye når deler skal slipes ned eller etterbehandles fordi det sliter bort delen. Ved å ha større skalltykkelse kan du pusse ned delen og få det originale utseendet til modellen din.

Skalltykkelsen vurderes vanligvis til et multiplum av dysediameteren, hovedsakelig for å unngå utskriftsfeil.

Se også: Slik bruker du en harpiks 3D-skriver – En enkel veiledning for nybegynnereAntall vegger og veggtykkelse spiller også inn, men allerede teknisk sett en del av skallet og er de vertikale delene av det.

Overekstrudering

Rundt 10-20% av overekstrudering i din innstillinger vil gi delene dine mer styrke, men du vil se en reduksjon i estetikk og presisjon. Det kan ta litt prøving og feiling for å finne enstrømningshastighet som du er fornøyd med, så bruk den til din fordel.

Mindre lag

My3DMatter fant ut at lavere laghøyde svekker et 3D-trykt objekt, selv om dette ikke er avgjørende og sannsynligvis har mange variabler som påvirker denne påstanden.

Kompromissen her er imidlertid at å gå fra en 0,4 mm dyse til en 0,2 mm dyse vil doble utskriftstiden din som de fleste ville unngå.

Se også: Slik fikser du krølling av første lags kanter – Ender 3 & MerFor en virkelig sterk 3D-printet del bør du ha et godt utfyllingsmønster og prosentandel, legge til solide lag for å stabilisere utfyllingsstrukturen, legge til flere omkretser til topp- og bunnlagene, samt eksteriøret (skall).

Når du har satt alle disse faktorene sammen, vil du ha en ekstremt slitesterk og sterk del.

Hvis du elsker 3D-utskrifter av høy kvalitet, vil du elske AMX3d Pro Grade 3D Printer Tool Kit fra Amazon. Det er et stiftsett med 3D-utskriftsverktøy som gir deg alt du trenger for å fjerne, rengjøre & fullfør 3D-utskriftene dine.

Det gir deg muligheten til å:

- Enkelt rengjøre 3D-utskriftene dine – 25-delers sett med 13 knivblader og 3 håndtak, lang pinsett, nålenese tang og limstift.

- Bare fjern 3D-utskrifter – slutt å skade 3D-utskriftene dine ved å bruke ett av de 3 spesialiserte fjerningsverktøyene

- Fullfør 3D-utskriftene dine perfekt – 3-delt, 6- verktøypresisjonsskraper/plukk-/knivblad-kombinasjon kan komme inn i små sprekker for å få en flott finish

- Bli