目次

樹脂製3Dプリントには問題がありますが、私が気づいたのは、反りや形が崩れ始めることです。 これはプリントの品質を著しく低下させる問題なので、この問題が発生した樹脂製3Dプリントを修正する方法を調べました。

樹脂製3Dプリントの反りを直すには、モデルが十分な軽、中、重のサポートで適切に支えられていることを確認する必要があります。 硬化したプラスチックが十分に固まるように、通常の露光時間を長くしてみてください。 樹脂プリントの反りを減らすには、最適な方向を使用できます。

これは、正しい方向を指し示すことができる基本的な答えですが、もっと知っておきたい便利な情報がありますので、続きをお読みください。

樹脂製3Dプリントの反りが気になるのはなぜですか?

樹脂3Dプリントの工程では、液状の樹脂の性質が大きく変化します。 樹脂の硬化は、紫外線で液体をプラスチックに固める工程で、温度上昇による収縮や膨張も起こります。

樹脂3Dプリントの反りには、さまざまな内部応力や動きがあります。

樹脂製3Dプリントの反りが発生する主な理由を紹介します:

- モデルが正しくサポートされていない

- 露光時間不足または露光時間過多

- 部品の向きが最適でないため、弱点がある

- 特性が弱い低品質な樹脂

- 薄肉化

- 樹脂プリントの硬化前の乾燥が不十分

- レイヤーの高さはモデルとしては高い

- プリントを日なたに放置する

- UVライトの下でプリントを過剰に硬化させる。

樹脂プリントのゆがみの原因を知ることは、それを解決するために必要なことです。 樹脂プリントのゆがみの原因を理解した上で、ゆがんだ樹脂プリントを修正する方法を考えてみましょう。

樹脂製プリントの反りを直すには?

1.モデルを正しくサポートする

レジンプリントのゆがみを直すには、まず、モデルを十分に支えることが大切です。 レジンプリントは、空中でプリントすることができないため、土台となるものが必要です。

オーバーハングのような部分や、ミニチュアの剣や槍のような支持されていない部分に関しては、パーツを支えるための十分なサポートを確保したいものです。

もうひとつは、モデル用のベースやスタンドがあるかどうかです。 これらは平らな面を持つことが多く、下にサポートが必要です。 これをサポートする最善の方法は、重たいサポートを適度な密度で使用し、うまく保持されていることを確認することです。

場合によっては、適切なサイズと数のサポートでモデルを十分にサポートしないと、レジンプリントプロセスの吸引圧によって、実際に新しい新しいレジンの層が持ち上げられて、モデルから剥離することがあるのです。

その結果、適切なサポートがないためにモデルが反り始めるだけでなく、樹脂槽にわずかに硬化した樹脂の残骸が浮遊し、さらなる印刷不良を引き起こす可能性があります。

特にレジンモデルの経験が少ない方は、正しい位置決めや支持の仕方を学ぶことが大切です。 個人的には、試行錯誤してコツをつかむのに時間がかかったので、YouTubeの良い動画をいくつか見ておくことをお勧めします。

Monocure3Dは、樹脂印刷ソフトChiTuBoxでモデルをサポートする方法をビデオで紹介しています。

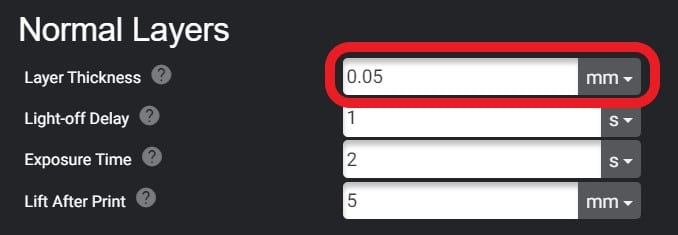

2.最適な通常露光時間を使用する

樹脂プリントでよくある問題は、露光時間が適切でないことです。 これは、サポートが十分でないことと同様の理由で、モデルのゆがみの原因になる可能性があることは間違いありません。

通常の露光時間は、印刷工程で樹脂が硬化する強さを決定します。

露光時間が短く露光不足の樹脂3Dプリントは、それほど強くない硬化樹脂を作ります。 露光不足の樹脂プリントを作ったことがありますが、多くのサポートが完全にプリントされず、サポートがもっとペラペラで弱いことに気づきました。

サポートが最適に作成されていない場合、モデルの主要な部分が樹脂プリントをうまく作成するために必要な基礎を得ることができないことがすぐにわかります。

この場合、露光不足よりも露光過多の方が、支持体がモデルを支えることができるのですが、理想的には、最高の結果を得るために、完璧なバランスを取りたいものです。

通常の露光時間のキャリブレーションについての記事を書きましたので、より詳しい説明はそちらをご覧ください。

以下のビデオをチェックして、特定の樹脂製3Dプリンターと樹脂のブランド/タイプに最適な露光時間を知ることをお勧めします。

薄いパーツが多いモデルの場合、露光時間を変えてテストしてみるのもいいかもしれませんね。

3.効率的な部品配置をする

モデルをきちんと支え、十分に高い通常露光時間を使用した後、樹脂プリントの反りを修正するために私が次に行うことは、効果的な部品の向きを使用することです。

これは、反りやすいパーツをきちんと方向付けることで、良いサポートを実現する理由と似ています。 もし、パーツのはみ出しがある場合は、このはみ出しを完全に止めるようにモデルを方向付けることができます。

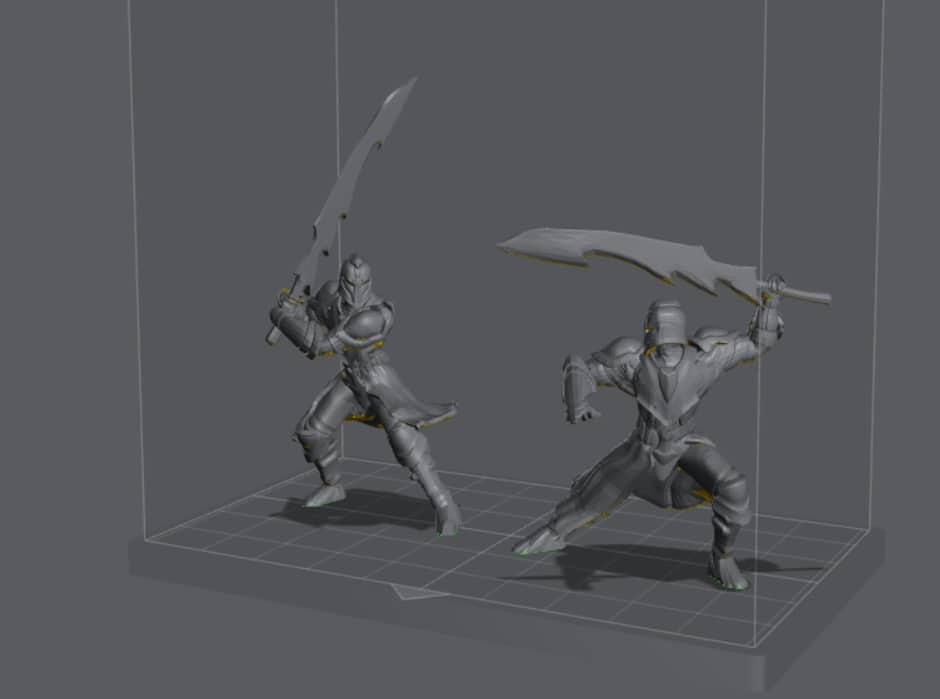

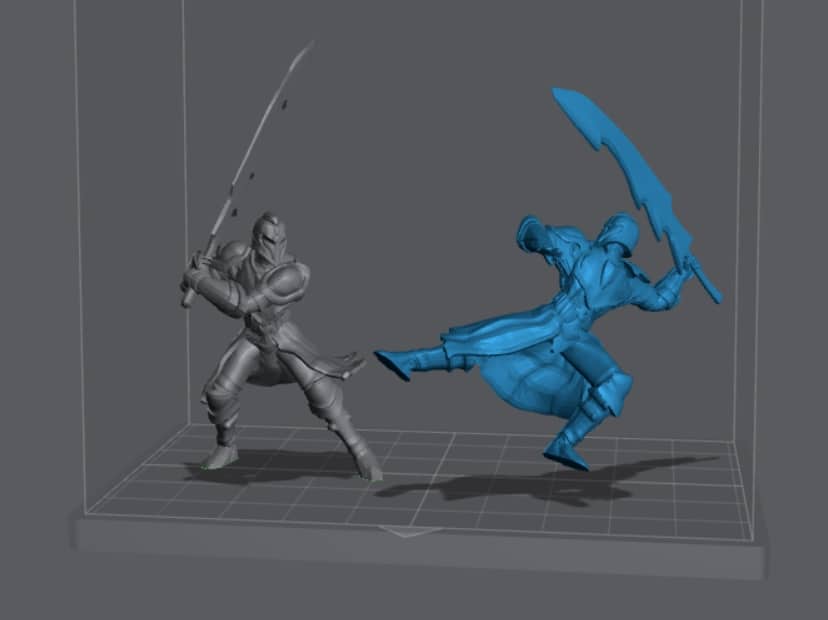

下の写真のように、剣を持った騎士のモデルで、剣がほぼ90°の角度になっているため、オーバーハングが多くなってしまっているのです。

上記の向きでプリントすると、下に土台がないとうまくプリントできないので、反りが大きくなる可能性があります。 樹脂プリントは空中でプリントできないので、この薄くて繊細なパーツのはみ出しを少なくするために、向きを変えました。

剣が縦に支え、積み重ねることができるからこそ、うまくいくのです。

騎士のモデルは、剣のように細くペラペラではないので、他のパーツを支えやすいんです。 向きを決めるときにこの部分に気をつけると、レジンプリントの反りを抑えるのに使えますよ。

また、プリントの向きを工夫することで、表面品質を向上させることができます。

大型機種では、ビルドプレートから15~20°以上離して傾斜させ、各層の硬化面積を小さくするのが一般的です。 各層の硬化面積が小さくなれば、吸引力による反りも少なくなります。

デリケートなパーツは、なるべく自立させるようにしましょう。

4.強靭な樹脂、柔軟な樹脂を活用する。

樹脂3Dプリントで反りが発生するのは、樹脂プリントの柔軟性や強度が不足しているためです。 強度のない安価な樹脂を使用すると、通常、反りが発生しやすくなります。

このような場合、より高品質な樹脂や、強靭性や柔軟性を持つ樹脂を使用することで、耐久性を向上させることができます。

以下のビデオでは、ジェシーおじさんがモデルの強度と耐久性のテストを行い、ABS-Like ResinとABS-Like Resin & Siraya Tech Tenacious Flexible Resin(Amazon)の混合物を比較して、改善可能性を確認しています。

これらの樹脂は、より多くの曲げや反りに対応できるはずなので、あなたのレジン製モデルの一部が反るのを修正するのに最適な方法です。

樹脂をプリントして硬化させる過程で、プリントの端が内側に引っ張られるため、その柔軟性が反りを抑えることにつながります。

強靭な樹脂の例として、Amazonの「EPAX 3D Printer Hard Resin」があります。

関連項目: 3Dプリンターでレゴを作る方法 - 安いのか?5.プリントの壁厚を厚くする。

反りは、モデルを中空にして肉厚を薄くしすぎた場合にも生じます。 通常、樹脂スライサーは肉厚を1.5~2.5mmの間でデフォルト値を設定しています。

樹脂が一層ずつ硬化していく過程で、収縮や膨張による内部応力が発生するため、模型の壁面にも影響を与えることがあることが分かっています。

ミニチュアを除くすべてのモデルで、最低2mmの肉厚を使用することをお勧めします。これは、モデルの大きさにもよりますが、通常はくり抜く必要がありません。

関連項目: 3Dプリントに最適なフィラメント乾燥機4選 - プリント品質を向上させる。特にサンディングを多く行う場合は、肉厚を増やして全体の強度や耐久性を高めることができます。 薄いパーツを組み込んだモデルも、ある程度の設計経験があれば肉厚に変更することができます。

薄いパーツは、露光設定や後処理の仕方で反ることはほとんどありません。 私は、露光時間やサポートが十分であれば、樹脂モデルに薄いパーツをたくさんプリントして成功しました。

前述したように、特にこのような薄型のパーツでは、反りを抑えるために、サポートがその役割を果たしているかどうかを確認してください。

6.プリントを完全に乾燥させてから硬化させる。

樹脂製3Dプリントの反りを直すもう一つの方法は、プリントを完全に乾かしてから硬化させることです。 ほとんどの樹脂製プリントはイソプロピルアルコールで洗浄されているので、硬化時に膨張することがあります。

樹脂プリントを乾燥させてから、お好みのUVライトで硬化させることで、この反りの可能性を防ぐことができます。 この方法はあまり知られていませんが、樹脂3Dプリンターのユーザーから報告されています。 どのような樹脂とUV硬化ステーションを持っているかによって異なるかもしれませんね。

イソプロピルアルコールは水よりも早く乾きますが、それでも完全に乾くまでには時間がかかります。 また、扇風機やドライヤーのようなもので熱を加えずに乾かすと、より早く乾きます。

Honeywell HT-900 TurboForce Air Circulator Fanは、Amazonで入手できる例です。

7.レイヤーの高さを低くする

前述したように、樹脂印刷は層ごとに加工するため、模型を作る際に階段状になるのですが、「階段」が長くなればなるほど、支持体と土台の間で模型がゆがむ余地が大きくなります。

レイヤーの高さを低くすると、各ステップのスペースが少なくて済むので反りを抑えることができますが、各レイヤーが薄くなって弱くなり、吸引力で壊れる可能性が高くなるので、不利に働く可能性もあります。

樹脂印刷の標準的な層高は0.05mmの傾向がありますので、0.025~0.04mmの間で試してみて、様子を見るのもよいでしょう。

この解決策は、そもそもなぜ反りが発生しているのか、モデルがどの程度支持されているかによります。 モデルを正しく支持している場合は、レイヤーの高さを低くすることで、より小さなエリアからの反りを修正することができます。

8.プリントを最適な環境で保管する。

樹脂プリントを硬化させる太陽の下に放置することで、プリント後にパーツが反り始める可能性があります。 紫外線の影響を受ける窓際に樹脂モデルを放置した結果、反りが発生したという報告もあります。

直射日光の当たらない場所にパーツを置いておくか、モデルを保護するために紫外線防止スプレーのようなもので処理することをおすすめします。

Amazonの「Krylon UV Resistant Acrylic Coating Spray」がおすすめです。

9.部品を均一にUV硬化させる

反りの問題を解決するためのあまり一般的でない方法は、特に小さくて薄い、または繊細な特徴を持つモデルの場合、レジンプリントを均一に硬化させることです。

例えば、ケープが薄いモデルの場合、モデルを下にしてケープに紫外線を当てると、紫外線の強さや硬化時間によっては、硬化しすぎてケープが歪む可能性があります。

UV硬化液は、ターンテーブルが回転して、モデルを均一に硬化させやすいものを使うようにするとよいでしょう。

私なら、アマゾンのAnycubic Wash & CureかComgrow UV Resin Curing Light with Turntableのどちらかにします。