Inhaltsverzeichnis

Cura hat viele Einstellungen, die dazu beitragen, großartige 3D-Drucke mit Filament-3D-Druckern zu erstellen, aber viele von ihnen können verwirrend sein. Es gibt ziemlich gute Erklärungen auf Cura, aber ich dachte, ich würde diesen Artikel zusammenstellen, um zu erklären, wie Sie diese Einstellungen verwenden können.

Schauen wir uns also einige der wichtigsten Druckeinstellungen in Cura an.

Sie können gerne das Inhaltsverzeichnis verwenden, um nach bestimmten Einstellungen zu suchen.

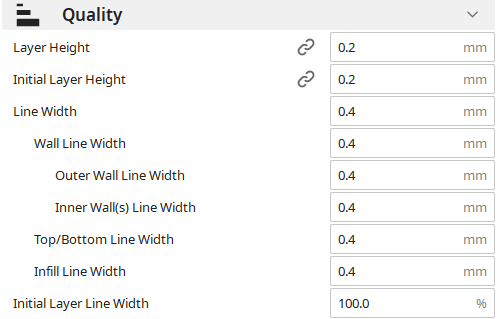

Qualität

Die Qualitätseinstellungen steuern die Auflösung des Drucks und sind eine Reihe von Einstellungen, mit denen Sie die Qualität Ihres Drucks durch Ebenenhöhen und Linienbreiten feinabstimmen können.

Schauen wir sie uns an.

Schichthöhe

Die Ebenenhöhe steuert die Höhe oder Dicke der Druckebene und hat großen Einfluss auf die endgültige Qualität und die Druckzeit des Drucks.

Eine dünnere Schichthöhe bietet Ihnen mehr Details und ein besseres Finish Ihres Drucks, erhöht aber die Druckzeit. Andererseits erhöht eine dickere Schichthöhe die Stärke des Drucks (bis zu einem gewissen Grad) und reduziert die Druckzeit.

Cura bietet mehrere Profile mit verschiedenen Ebenenhöhen und unterschiedlichem Detaillierungsgrad an, darunter das Standard, Niedrig und Dynamisch und in Superqualität Hier ist ein kurzer Spickzettel:

- Super Qualität (0,12 mm): Geringere Schichthöhe, die zu einer höheren Druckqualität führt, aber die Druckzeit verlängert.

- Dynamische Qualität (0,16 mm): Ein Gleichgewicht zwischen super & Standardqualität, das gute Qualität bietet, aber nicht zu sehr auf Kosten der Druckzeit geht.

- Standardqualität (0,2 mm): Standardwert, der ein ausgewogenes Verhältnis zwischen Qualität und Geschwindigkeit bietet.

- Niedrige Qualität (0,28 mm): Größere Schichthöhe, die zu höherer Festigkeit und kürzerer 3D-Druckzeit führt, aber zu einer schlechteren Druckqualität

Höhe der Ausgangsschicht

Die anfängliche Schichthöhe ist einfach die Höhe der ersten Schicht Ihres Drucks. 3D-Modelle erfordern in der Regel eine dicke erste Schicht, damit sie besser "kleben" oder an der ersten Schicht haften.

Der Standardwert für die anfängliche Schichthöhe im Standardprofil von Cura ist 0,2 mm .

Die meisten Leute empfehlen einen Wert von 0,3 mm oder x1.5 Die erhöhte Schichtdicke führt dazu, dass der Drucker zu viel Material auf die Oberfläche aufträgt.

Dies führt dazu, dass die Schicht richtig in das Druckbett gedrückt wird, was zu einer spiegelglatten Unterseite und einer starken Haftung führt.

Wenn die erste Schicht jedoch zu dick ist, kann dies zu einem Druckfehler führen, der als Elefantenfuß bekannt ist. Dadurch hängt die erste Schicht stärker durch, was zu einem wulstigen Aussehen am unteren Rand des 3D-Modells führt.

Linienbreite

Die Linienbreite ist die horizontale Breite der Schichten, die der 3D-Drucker aufträgt. Die optimale Linienbreite Ihres Druckers hängt vom Durchmesser Ihrer Düse ab.

Obwohl der Düsendurchmesser die Grundlage für die Linienbreite bildet, können Sie die Linienbreite variieren, um mehr oder weniger Material zu extrudieren. Wenn Sie dünnere Linien wünschen, wird der Drucker weniger extrudieren, und wenn Sie breitere Linien wünschen, wird er mehr extrudieren.

Die voreingestellte Linienbreite ist der Durchmesser der Düse (normalerweise 0,4 mm). Achten Sie bei der Änderung dieses Wertes jedoch darauf, dass er innerhalb von 60-150% des Düsendurchmessers als allgemeine Regel.

Vergessen Sie auch nicht, Ihre Durchflussrate anzupassen, wenn Sie die Linienbreite ändern, damit Ihr Extruder entsprechend mithalten kann.

Breite der Wandlinie

Die Wandlinienbreite ist einfach die Linienbreite für die Wände des Drucks. Cura bietet die Möglichkeit, die Wandlinienbreite separat zu ändern, da eine Änderung mehrere Vorteile bringen kann.

Der Standardwert im Cura-Standardprofil ist 0,4 mm .

Eine geringfügige Verringerung der Breite der Außenwand kann zu einer besseren Druckqualität führen und die Festigkeit der Wand erhöhen, da sich die Düsenöffnung und die angrenzende Innenwand überlappen, wodurch die Außenwand besser mit den Innenwänden verschmilzt.

Umgekehrt kann die Erhöhung der Linienbreite der Wand die für die Wände benötigte Druckzeit verringern.

In den Untereinstellungen können Sie auch die Breite der Innen- und Außenwände getrennt einstellen.

Breite der oberen/unteren Linie

Die Linienbreite oben/unten ist die Breite der Linien auf der Ober- und Unterseite des Drucks - der Haut. Der Standardwert für die Linienbreite entspricht der Düsengröße ( 0,4 mm für die meisten ).

Wenn Sie diesen Wert erhöhen, können Sie die Druckzeit verkürzen, indem Sie die Linien dicker machen. Wenn Sie ihn jedoch zu stark erhöhen, kann es zu Schwankungen in der Durchflussrate kommen, die zu rauen Oberflächen und Drucklöchern führen.

Für bessere Ober- und Unterseiten können Sie eine geringere Strichstärke auf Kosten einer höheren Druckzeit verwenden.

Breite der Infill-Linie

Die Breite der Fülllinien steuert die Breite der Füllung des Drucks. Beim Druck von Fülllinien hat die Geschwindigkeit in der Regel Priorität.

Die Erhöhung dieses Wertes von seinem Standardwert 0,4 mm Wert kann zu schnelleren Druckzeiten und einem stärkeren Druck führen. Achten Sie jedoch darauf, dass der Wert innerhalb eines akzeptablen Bereichs liegt ( 150%) um Schwankungen der Durchflussmenge zu vermeiden.

Anfangsebene Linienbreite

Die Einstellung für die anfängliche Ebenenlinienbreite druckt die Linien der ersten Ebene als festen Prozentsatz der Ebenenlinienbreite. Sie können zum Beispiel die Ebenenlinien der ersten Ebene auf die Hälfte ( 50%) oder doppelt so breit (200%) wie der Rest der Schichtlinien.

Die Standard-Linienbreite der Anfangsebene in Cura ist 100%.

Wenn Sie diesen Wert erhöhen, kann sich die erste Schicht über eine größere Fläche ausbreiten, was zu einer höheren Haftfestigkeit der Bauplatte führt.

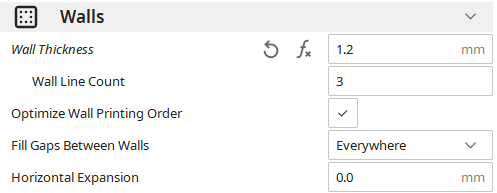

Wände

Bei den Wandeinstellungen handelt es sich um Parameter, mit denen Sie den Druck der Außenhülle(n) Ihres Drucks optimieren können. Zu den wichtigsten gehören.

Wanddicke

Die Wandstärke ist einfach die Dicke der Wände Ihres Modells, die aus einer Außenwand und einer oder mehreren Innenwänden besteht. Dieser Wert umfasst sowohl die Dicke der Außen- als auch der Innenwände zusammen.

Die Wandstärke sollte immer ein Vielfaches der Wandlinienbreite sein - Cura rundet ohnehin auf. Indem Sie also diesen Wert in Vielfachen der Wandlinienbreite erhöhen oder verringern, können Sie mehr Innenwände in Ihrem Druck hinzufügen oder entfernen.

Bei einer Düsengröße von 0,4 mm ist die Standard-Wanddicke 0,8 mm Das bedeutet, dass die Wand eine Innenwand und eine Außenwand hat.

Indem Sie die Wandstärke (Anzahl der Innenwände) erhöhen, können Sie:

- Verbesserung der Festigkeit und der Wasserdichtigkeit des Drucks.

- Reduzieren Sie die Sichtbarkeit der inneren Füllung auf der Oberfläche des Drucks.

- Es verbessert auch die Überhänge des Modells und hält sie besser.

Das Hinzufügen weiterer Wände kann jedoch zu einem höheren Materialverbrauch und längeren Druckzeiten führen.

Anzahl der Wandlinien

Die Anzahl der Wandlinien ist die Anzahl der Innen- und Außenwände des Drucks, die Sie leicht berechnen können, indem Sie die Wanddicke des Drucks durch die Breite der Wandlinie teilen.

Die Standardzeilenzahl in Cura ist 2, eine innere und eine äußere Wand Durch die Erhöhung dieser Zahl wird die Anzahl der Innenwände erhöht, was die Festigkeit und Wasserdichtigkeit des Drucks verbessert.

Optimieren des Wanddruckauftrags

Die Einstellung "Optimize Wall Printing Order" hilft Ihnen, die beste Reihenfolge für den 3D-Druck Ihrer Wände zu finden, um die Anzahl der Fahrbewegungen und Rückzüge zu reduzieren.

In Cura ist diese Einstellung standardmäßig aktiviert.

In den meisten Fällen führt die Aktivierung der Einstellung zu besseren Ergebnissen, aber bei einigen Teilen kann es zu Problemen mit der Maßgenauigkeit kommen, weil die Wände nicht schnell genug erstarren, bevor die nächste Wand gedruckt wird.

Füllen von Lücken zwischen Wänden

Mit der Funktion "Lücken zwischen Wänden füllen" werden Lücken zwischen gedruckten Wänden, die zu dünn sind, um zusammenzupassen oder zu haften, mit Material gefüllt, da Lücken zwischen den Wänden die strukturelle Festigkeit des Drucks beeinträchtigen können.

Der Standardwert hierfür ist Überall, die alle Lücken im Druck füllt.

Durch das Füllen dieser Lücken wird der Druck fester und steifer. Cura füllt diese Lücken, nachdem die Wände fertig gedruckt sind. Es kann also sein, dass es einige zusätzliche Schritte erfordert.

Horizontale Erweiterung

Die Einstellung Horizontale Ausdehnung kann das gesamte Modell je nach eingestelltem Wert entweder verbreitern oder verkleinern und hilft, Maßungenauigkeiten im Druck auszugleichen, indem sie dessen Größe leicht verändert.

Der Standardwert in der Einstellung ist 0mm , wodurch die Einstellung deaktiviert wird.

Wenn Sie diesen Wert durch einen positiven Wert ersetzen, wird der Druck leicht vergrößert, seine inneren Merkmale wie Löcher und Taschen werden jedoch verkleinert.

Ersetzen Sie ihn dagegen durch einen negativen Wert, wird der Druck verkleinert, während seine innere Komponente größer wird.

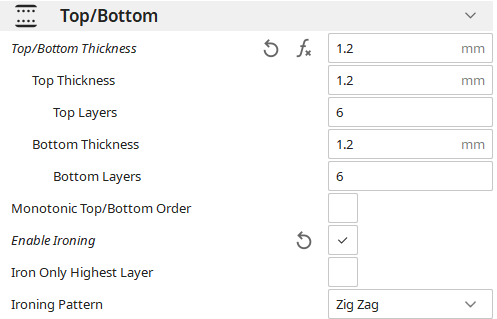

Oben/unten

Die Einstellungen Oben/Unten steuern, wie der Drucker die oberste und die unterste Schicht (Skin) druckt. Hier erfahren Sie, wie Sie sie verwenden können.

Dicke oben/unten

Die Dicke oben/unten steuert die Dicke der Haut an der Ober- und Unterseite Ihrer Drucke. Der Standardwert ist normalerweise ein Vielfaches der Ebenenhöhe.

Für eine 0,2 mm Schichthöhe, die Standarddicke oben/unten ist 0,8 mm, das ist 4 Schichten .

Wenn Sie einen Wert festlegen, der kein Vielfaches der Schichthöhe ist, rundet das Schneideprogramm automatisch auf das nächstgelegene Vielfache der Schichthöhe auf. Sie können unterschiedliche Werte für die obere und untere Dicke festlegen.

Die Erhöhung der Ober- und Unterseite verlängert die Druckzeit und verbraucht mehr Material, hat aber auch einige Vorteile:

- Das macht den Druck stärker und solider.

- Erhöht die wasserabweisenden Eigenschaften des Drucks.

- Das Ergebnis ist eine bessere Qualität und eine glattere Oberfläche auf der Oberseite des Drucks.

Dicke der Oberseite

Die Dicke der Oberseite bezieht sich auf die Dicke der soliden Oberseite des Drucks (gedruckt mit 100 % Füllung). Mit dieser Einstellung können Sie einen anderen Wert als die Dicke der Unterseite festlegen.

Die Standarddicke ist hier 0,8 mm.

Obere Lagen

Die Obere Schicht gibt die Anzahl der gedruckten oberen Schichten an. Sie können diese Einstellung anstelle der Oberen Schichtdicke verwenden.

Der Standard die Anzahl der Schichten beträgt hier 4 Es multipliziert den von Ihnen eingestellten Wert mit der Ebenenhöhe, um die obere Dicke zu erhalten.

Dicke des Bodens

Die Dicke der Unterseite ist eine Einstellung, mit der Sie die Dicke der Unterseite des Drucks unabhängig von der Dicke der Oberseite konfigurieren können. Die Standarddicke der Unterseite ist auch hier 0,8 mm.

Eine Erhöhung dieses Wertes kann die Druckzeit und den Materialverbrauch erhöhen, führt aber auch zu einem stärkeren, wasserfesten Druck und schließt die Lücken und Löcher auf der Unterseite des Drucks.

Untere Lagen

Mit Bottom Layers können Sie die Anzahl der Volltonschichten angeben, die am unteren Rand des Drucks gedruckt werden sollen. Wie bei Top Layers wird die Schichtbreite multipliziert, um die endgültige Dicke am unteren Rand zu erhalten.

Monotone Reihenfolge oben/unten

Die Einstellung Monotonic Top/Bottom Order sorgt dafür, dass die Zeilen oben und unten immer in einer bestimmten Reihenfolge gedruckt werden, um eine gleichmäßige Überlappung zu erreichen. Es werden alle Zeilen von der rechten unteren Ecke beginnend gedruckt, um sicherzustellen, dass sie sich in derselben Richtung überlappen.

Die monotone Top/Bottom Order ist standardmäßig ausgeschaltet.

Wenn Sie diese Einstellung aktivieren, verlängert sich die Druckzeit geringfügig, aber das Endergebnis ist es wert. Außerdem sorgt die Kombination mit Einstellungen wie dem Kämmen-Modus für eine glattere Haut.

Anmerkung: Kombinieren Sie es nicht mit Bügeln, da beim Bügeln alle visuellen Effekte oder Überschneidungen der Einstellung entfernt werden.

Bügeln freigeben

Wenn Sie diese Funktion aktivieren, fährt der Drucker nach dem Drucken mit der heißen Düse über die Oberfläche, um sie zu schmelzen, während die Oberfläche der Düse sie glättet.

Durch das Bügeln werden auch Lücken und Unebenheiten in der Oberfläche ausgeglichen, was allerdings mit einer Verlängerung der Druckzeit einhergeht.

Je nach Geometrie Ihres 3D-Modells kann das Bügeln unerwünschte Muster hinterlassen, vor allem bei gekrümmten oder detailreichen Oberseiten.

Das Bügeln ist in Cura standardmäßig ausgeschaltet. Wenn Sie es einschalten, können Sie einige Einstellungen vornehmen, um seine Nachteile zu mildern.

Sie umfassen:

Nur Eisen Oberste Schicht

Die Option Nur oberste Lage bügeln beschränkt das Bügeln auf die obersten Flächen des Drucks. Sie wird normalerweise auf standardmäßig ausgeschaltet Sie müssen sie also aktivieren.

Bügeleisen-Muster

Das Bügelmuster steuert den Weg, den der Druckkopf beim Bügeln nimmt. Cura bietet zwei Bügelmuster: Zick-Zack und Konzentrisch.

Das Zick-Zack-Muster ist das Standardmuster. Sie ist die zuverlässigste Option, kann aber auf manchen Oberflächen zu Rändern führen.

Das konzentrische Muster löst dieses Problem, indem es sich in einem kreisförmigen Muster von außen nach innen bewegt. Wenn die inneren Kreise jedoch zu klein sind, besteht die Gefahr, dass sie durch die Hitze des Heizelements geschmolzen werden. Daher ist es am besten auf lange und dünne Teile beschränkt.

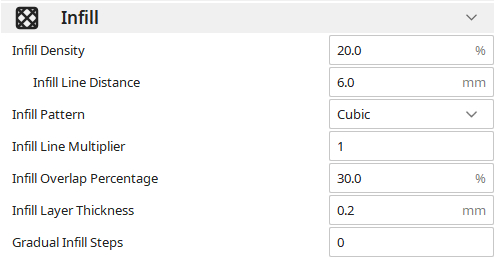

Infill

Der Bereich Füllung steuert, wie der Drucker die innere Struktur des Modells druckt. Hier sind einige der Einstellungen, die sich darunter befinden.

Dichte der Auffüllung

Die Füllungsdichte gibt an, wie massiv oder hohl das Modell ist, d. h. wie viel Prozent der inneren Struktur des Drucks von der Füllung eingenommen wird.

Zum Beispiel kann eine Fülldichte von 0% bedeutet, dass die innere Struktur vollständig hohl ist, während 100 % bedeutet, dass das Modell vollständig massiv ist.

Der Standardwert für die Ausfülldichte in Cura ist 20%, was für ästhetische Modelle geeignet ist. Wenn das Modell jedoch für funktionale Anwendungen verwendet werden soll, ist es eine gute Idee, diese Zahl auf etwa 50-80% .

Diese Regel ist jedoch nicht in Stein gemeißelt, denn einige Ausfachungsmuster können auch bei einem geringeren Ausfachungsgrad gut funktionieren.

Das Gyroid-Muster beispielsweise kann auch bei einer geringen Füllung von 5-10 % noch recht gut funktionieren, während ein kubisches Muster bei einem so niedrigen Prozentsatz Schwierigkeiten hätte.

Eine Erhöhung der Fülldichte macht das Modell fester, steifer und verleiht ihm eine bessere Oberhaut. Sie verbessert auch die Wasserdichtigkeit des Drucks und verringert das Aufquellen auf der Oberfläche.

Der Nachteil ist jedoch, dass das Modell länger zum Drucken braucht und schwerer wird.

Infill Line Abstand

Der Abstand der Ausfüllungslinien ist eine weitere Methode, um den Grad der Ausfüllung in Ihrem 3D-Modell festzulegen. Anstelle der Ausfüllungsdichte können Sie den Abstand zwischen benachbarten Ausfüllungslinien angeben.

Die Standardeinstellung für den Abstand der Infill-Linien ist 6,0 mm in Cura.

Eine Vergrößerung des Abstands der Ausfachungslinie führt zu einer weniger dichten Ausfachung, während eine Verkleinerung des Abstands zu einer solideren Ausfachung führt.

Wenn Sie einen stärkeren 3D-Druck wünschen, können Sie den Abstand der Fülllinien verringern. Ich empfehle, Ihren 3D-Druck in der "Vorschau" Abschnitt von Cura, um zu sehen, ob der Füllungsgrad den gewünschten Wert erreicht.

Es hat auch den zusätzlichen Vorteil, dass die oberen Schichten verbessert werden, da sie eine dichtere Grundlage zum Bedrucken haben.

Infill-Muster

Das Infill-Muster gibt das Muster an, nach dem der Drucker die Infill-Struktur aufbaut. Das Standardmuster in Cura ist das Kubisches Muster die mehrere Würfel erzeugt, die in einem 3D-Muster gestapelt und gekippt werden.

Cura bietet verschiedene andere Füllungsmuster an, wobei jedes Muster einzigartige Vorteile bietet.

Einige von ihnen sind:

- Raster: Sehr stark in der Vertikalen und erzeugt gute Oberflächen.

- Zeilen: Schwach sowohl in vertikaler als auch in horizontaler Richtung.

- Dreiecke: Scherfest und stark in der Vertikalen, neigt jedoch aufgrund der langen Überbrückungswege zum Pillowing und anderen Oberflächendefekten.

- Kubisch: Angemessene Festigkeit in alle Richtungen, widerstandsfähig gegen Oberflächenfehler wie z.B. Kissenbildung.

- Zickzack: Schwach in horizontaler und vertikaler Richtung. Erzeugt eine große Oberfläche.

- Gyroid: Es ist scherfest und gleichzeitig in alle Richtungen stabil und benötigt viel Zeit für das Slicen, während es große G-Code-Dateien erzeugt.

Infill Line Multiplikator

Der Infill-Linien-Multiplikator ist eine Einstellung, die es Ihnen ermöglicht, zusätzliche Infill-Linien nebeneinander zu platzieren. Er erhöht effektiv die von Ihnen eingestellte Infill-Stufe, aber auf einzigartige Weise.

Anstatt die Fülllinien gleichmäßig zu platzieren, fügt diese Einstellung der vorhandenen Füllung Linien hinzu, basierend auf dem von Ihnen eingestellten Wert. Wenn Sie z. B. den Fülllinienmultiplikator auf 3 einstellen, werden zwei zusätzliche Linien direkt neben der ursprünglichen Linie gedruckt.

Der Standard Der Multiplikator für Infill-Linien in Cura ist 1.

Diese Einstellung kann sich positiv auf die Stabilität und Steifigkeit des Drucks auswirken, führt jedoch zu einer schlechten Oberflächenqualität, da die Fülllinien durch die Haut durchscheinen.

Ausfachung Überlappung in Prozent

Der Prozentsatz für die Überlappung der Füllung bestimmt, wie stark sich die Füllung mit den Wänden des Drucks überlappt. Er wird als Prozentsatz der Linienbreite der Füllung festgelegt.

Je höher der Prozentsatz, desto größer ist die Überlappung der Füllung. Es ist ratsam, den Satz um 10-40%, so dass die Überlappung an den Innenwänden endet.

Eine hohe Überlappung der Füllung hilft der Füllung, besser an der Druckwand zu haften. Sie riskieren jedoch, dass das Füllmuster durch den Druck hindurchscheint und ein unerwünschtes Oberflächenmuster entsteht.

Dicke der Füllschicht

Mit der Infill-Schichtdicke kann die Schichthöhe der Füllung unabhängig von der des Drucks eingestellt werden. Da die Füllung nicht sichtbar ist, ist die Oberflächenqualität nicht entscheidend.

Mit dieser Einstellung können Sie also die Schichthöhe der Füllung erhöhen, damit sie schneller gedruckt wird. Die Höhe der Füllung muss ein Vielfaches der normalen Schichthöhe sein, ansonsten wird sie von Cura auf die nächste Schichthöhe gerundet.

Die Standarddicke der Füllungsebene entspricht der Höhe der Ebene.

Anmerkung: Achten Sie beim Erhöhen dieses Wertes darauf, dass die Schichthöhe nicht zu hoch gewählt wird, da es sonst zu Problemen mit der Fließgeschwindigkeit kommen kann, wenn der Drucker vom Druck normaler Wände auf die Füllung umschaltet.

Allmähliche Auffüllungsschritte

Mit der Einstellung "Stufenweise Füllung" können Sie beim Drucken Material einsparen, indem Sie die Dichte der Füllung in den unteren Ebenen reduzieren. Die Füllung beginnt mit einem niedrigeren Prozentsatz in der unteren Ebene und erhöht sich dann allmählich, wenn der Druck nach oben geht.

Wenn sie beispielsweise auf 3 und die Fülldichte auf, sagen wir, 40 % eingestellt ist, beträgt die Fülldichte am unteren Rand 5 %. Wenn der Druck nach oben geht, erhöht sich die Dichte in gleichen Abständen auf 10 % und 20 %, bis sie schließlich 40 % am oberen Rand erreicht.

Der Standardwert für Infill-Steps ist 0. Sie können den Wert von 0 erhöhen, um die Einstellung zu aktivieren.

Sie trägt dazu bei, den Materialverbrauch und die Druckdauer zu reduzieren, ohne die Oberflächenqualität wesentlich zu beeinträchtigen.

Diese Eigenschaft ist auch besonders hilfreich, wenn die Füllung nur zur Unterstützung der Oberseite und nicht aus strukturellen Gründen angebracht ist.

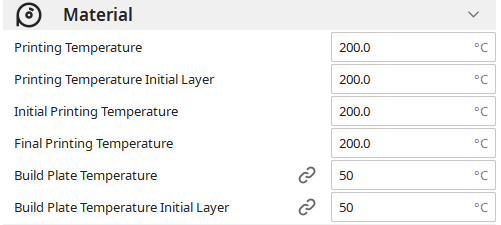

Material

Der Abschnitt Material enthält Einstellungen, mit denen Sie die Temperatur in den verschiedenen Phasen des Druckvorgangs steuern können, z. B.

Drucktemperatur

Die Drucktemperatur ist einfach die Temperatur, auf die Ihre Düse während des Druckvorgangs eingestellt wird. Sie ist eine der wichtigsten Einstellungen für Ihren 3D-Drucker, da sie sich auf den Materialfluss für Ihr Modell auswirkt.

Die Optimierung der Drucktemperatur kann viele Druckprobleme lösen und zu einer besseren Druckqualität führen, während eine schlechte Drucktemperatur viele Druckfehler und Misserfolge verursachen kann.

Die Filamenthersteller geben in der Regel einen Temperaturbereich für den Druck an, den Sie als Ausgangspunkt verwenden sollten, bevor Sie die optimale Temperatur erreichen.

In Situationen, in denen Sie mit hohen Geschwindigkeiten, größeren Schichthöhen oder breiteren Linien drucken, wird eine höhere Drucktemperatur empfohlen, um den erforderlichen Materialfluss aufrechtzuerhalten. Sie sollten die Temperatur auch nicht zu hoch einstellen, da dies zu Problemen wie Überextrusion, Fadenbildung, Düsenverstopfung und Durchhängen führen kann.

Umgekehrt sollten Sie bei niedrigeren Geschwindigkeiten oder feineren Schichthöhen eine niedrigere Temperatur wählen, damit das extrudierte Material genügend Zeit zum Abkühlen und Aushärten hat.

Denken Sie daran, dass eine niedrige Drucktemperatur zu einer zu geringen Extrusion oder zu schwachen 3D-Drucken führen kann.

Die Standard-Drucktemperatur in Cura hängt davon ab, welches Material Sie verwenden, und bietet eine allgemeine Temperatur für den Anfang.

Hier sind einige der Standardtemperaturen:

- PLA: 200°C

- PETG: 240°C

- ABS: 240°C

Bei einigen PLA-Typen kann die optimale Temperatur zwischen 180 und 220 °C liegen, was Sie bei der Eingabe Ihrer Einstellungen berücksichtigen sollten.

Drucktemperatur Erste Schicht

Die Drucktemperatur der ersten Schicht ist eine Einstellung, mit der Sie die Drucktemperatur der ersten Schicht anpassen können, die sich von der Drucktemperatur des restlichen Drucks unterscheidet.

Sie ist sehr nützlich, um die Haftung Ihres Modells auf dem Druckbett zu verbessern und so eine solidere Grundlage zu schaffen. Für ideale Ergebnisse wird im Allgemeinen eine Temperatur verwendet, die etwa 5-10 °C über der Drucktemperatur liegt.

Es sorgt dafür, dass das Material mehr schmilzt und besser auf der Druckoberfläche haftet. Wenn Sie Probleme mit der Haftung des Druckbetts haben, ist dies eine Möglichkeit, das Problem zu lösen.

Anfangsdrucktemperatur

Die anfängliche Drucktemperatur ist eine Einstellung, die eine Standby-Temperatur für 3D-Drucker mit mehreren Düsen und Doppelextrudern bietet.

Während eine Düse mit der Standardtemperatur druckt, kühlen die nicht aktiven Düsen leicht auf die anfängliche Drucktemperatur ab, um das Nachlaufen zu reduzieren, während die Düse in Bereitschaft ist.

Die Bereitschaftsdüse heizt dann auf die Standarddrucktemperatur auf, sobald sie aktiv zu drucken beginnt. Dann kühlt die Düse, die ihre Portion beendet hat, auf die Anfangsdrucktemperatur ab.

Die Standardeinstellung in Cura ist die gleiche wie bei der Drucktemperatur.

Endgültige Drucktemperatur

Die endgültige Drucktemperatur ist eine Einstellung, die eine Temperatur angibt, auf die eine aktive Düse abkühlt, bevor sie auf eine Standby-Düse umschaltet, für 3D-Drucker mit mehreren Düsen und Doppelextrudern.

Er beginnt grundsätzlich mit der Abkühlung, so dass die Drucktemperatur an dem Punkt erreicht wird, an dem der Extruder umgeschaltet wird. Danach kühlt er auf die von Ihnen eingestellte Anfangsdrucktemperatur ab.

Die Standardeinstellung in Cura ist die gleiche wie bei der Drucktemperatur.

Temperatur der Bauplatte

Die Temperatur der Bauplatte gibt die Temperatur an, auf die das Druckbett erwärmt werden soll. Ein beheiztes Druckbett trägt dazu bei, dass das Material beim Drucken weicher bleibt.

Diese Einstellung sorgt dafür, dass der Druck besser auf der Bauplatte haftet und kontrolliert die Schrumpfung während des Drucks. Ist die Temperatur jedoch zu hoch, kann sich die erste Schicht nicht richtig verfestigen und wird sehr flüssig.

Außerdem kann es aufgrund des Temperaturunterschieds zwischen dem Teil des Drucks, der auf dem Bett liegt, und dem oberen Bereich des Drucks zu Verformungen kommen.

Wie üblich variiert die Standardtemperatur der Bauplatte je nach Material und Druckprofil. Zu den üblichen gehören:

- PLA: 50°C

- ABS: 80°C

- PETG : 70°C

Filamenthersteller geben manchmal den Temperaturbereich der Bauplatte an.

Temperatur der Bauplatte Erste Schicht

Mit der Einstellung "Build Plate Temperature Initial Layer" (Bauplattentemperatur für die erste Schicht) wird eine andere Bauplattentemperatur für den Druck der ersten Schicht eingestellt, um die Abkühlung der ersten Schicht zu verringern, damit sie nach dem Druck nicht schrumpft und sich verzieht.

Sobald Ihr 3D-Drucker die erste Schicht Ihres Modells bei der abweichenden Betttemperatur extrudiert hat, stellt er die Temperatur wieder auf die Standard-Bauplattentemperatur ein. Sie sollten die Temperatur nicht zu hoch einstellen, um Druckfehler wie Elefantenfüße zu vermeiden.

Die Standardeinstellung für die Temperatur der ersten Schicht auf der Bauplatte entspricht der Einstellung für die Temperatur der Bauplatte. Um die besten Ergebnisse zu erzielen, empfiehlt es sich, die Temperatur in 5°C-Schritten zu erhöhen, bis Sie das gewünschte Ergebnis erhalten.

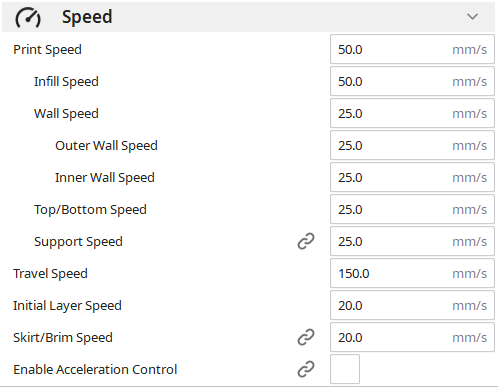

Geschwindigkeit

Der Bereich Geschwindigkeit bietet verschiedene Optionen, mit denen Sie die Druckgeschwindigkeit verschiedener Abschnitte anpassen und optimieren können.

Druckgeschwindigkeit

Die Druckgeschwindigkeit steuert die Gesamtgeschwindigkeit, mit der sich die Düse während des Drucks des Modells bewegt. Obwohl Sie für einige Teile des Drucks unterschiedliche Geschwindigkeiten einstellen können, dient die Druckgeschwindigkeit immer noch als Grundlinie.

Die Standard-Druckgeschwindigkeit für das Standardprofil in Cura ist 50mm/s Wenn Sie die Geschwindigkeit erhöhen, können Sie die Druckzeit Ihres Modells verkürzen.

Sie müssen jedoch bedenken, dass die Erhöhung der Geschwindigkeit mit zusätzlichen Vibrationen einhergeht, die die Oberflächenqualität des Drucks beeinträchtigen können.

Außerdem muss die Drucktemperatur erhöht werden, um einen größeren Materialfluss zu erreichen, was das Risiko von Düsenverstopfungen und Überextrusion erhöht.

Wenn ein Druck viele feine Merkmale aufweist, startet und stoppt der Druckkopf wiederholt, anstatt kontinuierlich zu drucken. In diesem Fall hat eine Erhöhung der Druckgeschwindigkeit keine nennenswerte Wirkung.

Andererseits führt eine niedrigere Druckgeschwindigkeit zu einer höheren Druckzeit, aber zu einer besseren Oberflächenqualität.

Siehe auch: Kann man jedes Filament in einem 3D-Drucker verwenden?Infill-Geschwindigkeit

Da die Füllung die meiste Zeit nicht sichtbar ist, können Sie die Qualität überspringen und die Füllung schnell drucken, um die Druckzeit zu verkürzen.

Die Standard-Infill-Geschwindigkeit von Curas Standard-Profil ist 50mm/s .

Wenn Sie diesen Wert zu hoch einstellen, kann das allerdings Folgen haben: Die Füllung kann durch die Wand hindurch sichtbar sein, da die Düse beim Drucken mit den Wänden kollidiert.

Wenn der Geschwindigkeitsunterschied zwischen der Füllung und den anderen Abschnitten zu groß ist, kann es außerdem zu Problemen mit der Durchflussrate kommen. Der Drucker hat dann Probleme, die Durchflussrate beim Drucken der anderen Teile zu reduzieren, was zu einer Überextrusion führt.

Wandgeschwindigkeit

Die Wandgeschwindigkeit ist die Geschwindigkeit, mit der die Innen- und Außenwände gedruckt werden. Mit dieser Einstellung können Sie eine niedrigere Druckgeschwindigkeit für die Wand festlegen, um eine hochwertige Hülle zu gewährleisten.

Die Standard-Wandgeschwindigkeit ist niedriger als die Druckgeschwindigkeit bei 25mm/s. Sie ist standardmäßig auf die Hälfte der Druckgeschwindigkeit eingestellt. Wenn Sie also eine Druckgeschwindigkeit von 100 mm/s haben, beträgt die Standard-Wandgeschwindigkeit 50 mm/s.

Wenn die Wand langsam gedruckt wird, erzeugt der Drucker weniger Vibrationen, wodurch Fehler wie z. B. Klingeln im Druck reduziert werden. Außerdem haben so Merkmale wie Überhänge die Möglichkeit, abzukühlen und sich richtig zu setzen.

Langsames Drucken geht jedoch mit einer längeren Druckzeit einher. Wenn außerdem ein signifikanter Unterschied zwischen den Wandgeschwindigkeiten und den Infill-Geschwindigkeiten besteht, hat der Drucker Probleme beim Umschalten der Flussraten.

Das liegt daran, dass der Drucker eine Weile braucht, um die für eine bestimmte Geschwindigkeit erforderliche optimale Durchflussmenge zu erreichen.

Äußere Wand Geschwindigkeit

Die Außenwandgeschwindigkeit ist eine Einstellung, mit der Sie die Geschwindigkeit der Außenwand getrennt von der Wandgeschwindigkeit festlegen können. Die Außenwandgeschwindigkeit ist der sichtbarste Teil des Drucks und muss daher von bester Qualität sein.

Der Standardwert für die Außenwandgeschwindigkeit im Standardprofil ist 25mm/s Sie ist ebenfalls auf die Hälfte der Druckgeschwindigkeit eingestellt.

Ein niedriger Wert trägt dazu bei, dass die Wände langsam gedruckt werden und eine qualitativ hochwertige Oberfläche erhalten. Wenn dieser Wert jedoch zu niedrig ist, besteht die Gefahr, dass zu viel extrudiert wird, da der Drucker langsamer extrudieren muss, um die Geschwindigkeit zu erreichen.

Innere Wand Geschwindigkeit

Die Geschwindigkeit der inneren Wand ist eine Einstellung, mit der Sie die Geschwindigkeit der inneren Wand unabhängig von der Wandgeschwindigkeit konfigurieren können. Die inneren Wände sind nicht so sichtbar wie die äußeren Wände, daher ist ihre Qualität nicht von großer Bedeutung.

Da sie jedoch neben den Außenwänden gedruckt werden, steuern sie die Platzierung der Außenwände, so dass sie relativ langsam gedruckt werden müssen, um maßgenau zu sein.

Die Standardgeschwindigkeit der inneren Wand ist ebenfalls 25 mm/s Sie ist auf die Hälfte der eingestellten Druckgeschwindigkeit eingestellt.

Sie können diesen Wert etwas erhöhen, um ein Gleichgewicht zwischen Druckqualität und Zeit für die Innenwände zu erreichen.

Geschwindigkeit oben/unten

Mit der Geschwindigkeit oben/unten wird eine unterschiedliche Geschwindigkeit für den Druck der Ober- und Unterseite Ihres Modells eingestellt. In manchen Fällen ist eine niedrigere Geschwindigkeit für die Ober- und Unterseite hilfreich, um eine ausgezeichnete Druckqualität zu erzielen.

Wenn Sie z. B. Überhänge oder feine Details an diesen Seiten haben, sollten Sie sie langsamer drucken. Wenn Sie dagegen wenig Details auf den oberen und unteren Schichten Ihres Modells haben, ist es eine gute Idee, die Geschwindigkeit oben/unten zu erhöhen, da diese im Allgemeinen längere Linien haben.

Der Standardwert für diese Einstellung in Cura ist 25mm/s.

Sie entspricht auch der Hälfte der im Slicer eingestellten Druckgeschwindigkeit. Wenn Sie eine Druckgeschwindigkeit von 70 mm/s einstellen, beträgt die Geschwindigkeit oben/unten 35 mm/s.

Ein niedrigerer Wert wie dieser hilft, die Qualität des Überhangs und der Oberfläche zu verbessern. Dies funktioniert jedoch nur, wenn der Überhang nicht zu steil ist.

Auch die Verwendung einer niedrigeren Geschwindigkeit oben/unten kann zu einer erheblichen Verlängerung der Druckzeit führen.

Unterstützung Geschwindigkeit

Mit der Unterstützungsgeschwindigkeit wird die Geschwindigkeit festgelegt, mit der der Drucker Unterstützungsstrukturen erstellt. Da diese am Ende des Drucks entfernt werden, müssen sie nicht von hoher Qualität oder sehr genau sein.

Daher können Sie beim Drucken eine relativ hohe Geschwindigkeit verwenden. Die Standardgeschwindigkeit für das Drucken von Trägern in Cura ist 50mm/s .

Anmerkung: Wenn die Geschwindigkeit zu hoch ist, kann es beim Wechsel zwischen den Trägern und dem Druck zu Über- und Unterextrusion kommen, da die Durchflussraten zwischen den beiden Abschnitten sehr unterschiedlich sind.

Reisegeschwindigkeit

Die Verfahrgeschwindigkeit steuert die Geschwindigkeit des Druckkopfs, wenn er kein Material extrudiert. Wenn der Drucker beispielsweise einen Abschnitt fertig gedruckt hat und zu einem anderen Abschnitt wechseln möchte, bewegt er sich mit der Verfahrgeschwindigkeit.

Die Standard-Reisegeschwindigkeit in Cura ist 150mm/s Sie bleibt bei 150 mm/s, bis die Druckgeschwindigkeit 60 mm/s erreicht.

Danach erhöht sich die Geschwindigkeit um 2,5 mm/s für jede 1 mm/s Druckgeschwindigkeit, die Sie hinzufügen, bis die Druckgeschwindigkeit 100 mm/s erreicht, bei einer Verfahrgeschwindigkeit von 250 mm/s.

Der Hauptvorteil einer hohen Verfahrgeschwindigkeit besteht darin, dass sie die Druckzeit etwas verkürzt und das Überlaufen der gedruckten Teile einschränkt. Wenn die Geschwindigkeit jedoch zu hoch ist, kann sie zu Vibrationen führen, die Druckfehler wie Klingeln und Schichtverschiebungen in Ihre Drucke einbringen.

Außerdem kann der Druckkopf bei hohen Geschwindigkeiten den Druck von der Platte stoßen.

Anfangsschicht Geschwindigkeit

Die Geschwindigkeit der ersten Schicht ist die Geschwindigkeit, mit der die erste Schicht gedruckt wird. Eine gute Haftung der Bauplatte ist für jeden Druck wichtig, daher muss diese Schicht langsam gedruckt werden, um ein optimales Ergebnis zu erzielen.

Die Standardgeschwindigkeit der ersten Ebene in Cura ist 20mm/s Die eingestellte Druckgeschwindigkeit hat keine Auswirkung auf diesen Wert, sie bleibt bei 20 mm/s, um eine optimale Schichthaftung zu gewährleisten.

Die niedrigere Geschwindigkeit bedeutet, dass das extrudierte Material länger unter der heißen Temperatur verbleibt, so dass es besser auf der Bauplatte ausfließt. Dies hat zur Folge, dass sich die Kontaktfläche des Filaments mit der Oberfläche vergrößert, was zu einer besseren Haftung führt.

Rock/Rand Geschwindigkeit

Mit der Rock-/Randgeschwindigkeit wird die Geschwindigkeit eingestellt, mit der der Drucker Schürzen und Ränder druckt. Sie müssen langsamer als andere Teile des Drucks gedruckt werden, damit sie besser an der Bauplatte haften.

Die Standardgeschwindigkeit für Rock/Rand ist 20mm/s Die langsame Geschwindigkeit verlängert zwar die Druckzeit, aber die hervorragende Haftung der Druckplatte ist es wert.

Flöße gehören zu einer ähnlichen Kategorie wie Röcke und Ränder, aber es gibt eine eigene Gruppe von Einstellungen, mit denen Sie die Druckgeschwindigkeit für Flöße steuern können.

Beschleunigungskontrolle einschalten

Die Beschleunigungskontrolle ist eine Einstellung, die es Ihnen ermöglicht, den Grad der Beschleunigung durch Cura zu aktivieren und anzupassen, anstatt dies automatisch von Ihrem 3D-Drucker erledigen zu lassen.

Er bestimmt, wie schnell der Druckkopf beschleunigen soll, um die Geschwindigkeit zu ändern.

Die Einstellung Druckbeschleunigung aktivieren ist standardmäßig ausgeschaltet. Wenn Sie sie einschalten, wird eine Liste mit spezifischen Beschleunigungseinstellungen für verschiedene Funktionen angezeigt. Der Standardwert für die Druckbeschleunigung und die anderen Typen ist 500mm/s².

Eine Erhöhung über den eingestellten Wert hinaus kann unerwünschte Vibrationen in Ihrem Drucker verursachen, die zu Druckfehlern wie Klingeln und Schichtverschiebungen führen können.

Sie können den Beschleunigungswert für einige Funktionen ändern. Hier sind einige Beispiele:

- Infill-Beschleunigung: Sie können eine hohe Beschleunigung verwenden, da die Druckqualität nicht entscheidend ist.

- Wandbeschleunigung: Eine geringere Beschleunigung ist am besten, um schlechte Druckqualität und Vibrationen zu vermeiden.

- Beschleunigung oben/unten: Eine höhere Beschleunigung verkürzt die Druckzeit des Trägermaterials, aber achten Sie darauf, dass sie nicht zu hoch eingestellt ist, damit die Drucke nicht umfallen.

- Reisebeschleunigung: Die Fahrbeschleunigung kann erhöht werden, um Druckzeit zu sparen.

- Beschleunigung der ersten Schicht: Am besten ist es, die Beschleunigung beim Drucken der ersten Schicht niedrig zu halten, um Vibrationen zu vermeiden.

Rucksteuerung einschalten

Die Einstellung Rucksteuerung steuert die Geschwindigkeit des Druckers beim Durchfahren einer Ecke im Druck. Sie steuert die Druckgeschwindigkeit, wenn der Drucker zum Stillstand kommt, bevor er die Richtung in der Ecke ändert.

Die Einstellung ist in Cura standardmäßig ausgeschaltet. Sie erhalten einige Untermenüs, um die Ruckgeschwindigkeit für verschiedene Funktionen zu ändern, wenn Sie sie aktivieren.

Die Standard-Ruckgeschwindigkeit ist 8,0m/s Wenn Sie den Wert erhöhen, wird der Drucker beim Einfahren in die Ecken weniger langsam, was zu schnelleren Ausdrucken führt.

Je langsamer die Ruckgeschwindigkeit, desto größer ist die Wahrscheinlichkeit, dass sich ein Klecks auf dem Druck bildet, wenn der Druckkopf verweilt. Eine Erhöhung dieses Wertes kann jedoch zu stärkeren Vibrationen führen, was wiederum ungenaue Drucke zur Folge hat.

Wenn der Wert zu hoch ist, kann es auch zu einem Verlust von Schritten in den Motoren kommen, was zu einer Ebenenverschiebung führt. Hier sind einige der Untermenüs, die Sie unter der Einstellung "Rucksteuerung aktivieren" einstellen können.

- Infill Ruck: Ein höherer Wert spart Zeit, kann aber dazu führen, dass das Füllmuster durch den Druck hindurchscheint. Umgekehrt kann ein niedrigerer Wert zu einer stärkeren Verbindung zwischen Füllung und Wänden führen.

- Wall Jerk: Ein geringerer Ruckwert hilft, die fehlerverursachenden Vibrationen zu reduzieren, kann aber auch zu abgerundeten Ecken und Kanten auf dem Druck führen.

- Ruck oben/unten: Eine Erhöhung des Rucks für die Ober- und Unterseite kann zu gleichmäßigeren Linien auf der Haut führen, ein zu hoher Ruck kann jedoch Vibrationen und Schichtverschiebungen verursachen.

- Reisetrottel: Wenn Sie den Ruck während der Verfahrbewegungen hoch einstellen, können Sie Druckzeit sparen. Stellen Sie ihn nur nicht zu hoch ein, um ein Überspringen der Motoren zu vermeiden.

- Anfangsschicht Ruck: Wenn Sie den Ruck beim Drucken der ersten Schicht geringer halten, verringern Sie die Vibrationen und sorgen dafür, dass die Ecken besser auf der Bauplatte haften.

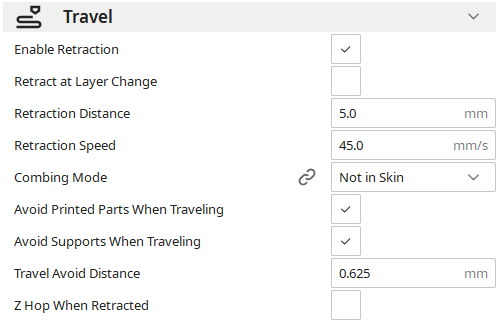

Reisen

Der Abschnitt "Verfahrweg" der Druckeinstellungen steuert die Bewegung des Druckkopfs und des Filaments während des Druckvorgangs. Sehen wir uns die Einstellungen an.

Retraktion aktivieren

Mit der Einstellung Rückzug wird das Filament aus der Düse zurückgezogen, wenn sich der Drucker dem Ende des Extrusionspfads nähert, um zu verhindern, dass Material aus der Düse austritt, wenn sich der Druckkopf bewegt.

In Cura ist die Einstellung "Retraktion aktivieren" standardmäßig aktiviert. Dies hilft, Fadenbildung und Auslaufen im Druck zu vermeiden. Außerdem werden Oberflächenfehler wie Kleckse reduziert.

Wenn der Drucker das Filament jedoch zu weit in die Düse zurückzieht, kann es bei der Wiederaufnahme des Druckvorgangs zu Fließproblemen kommen. Ein zu starkes Zurückziehen kann außerdem das Filament abnutzen und zu Schleifen führen.

Anmerkung: Das Einziehen flexibler Filamente kann aufgrund ihrer dehnbaren Beschaffenheit schwierig und zeitaufwändig sein. In diesem Fall funktioniert das Einziehen möglicherweise nicht so gut.

Zurückziehen bei Ebenenwechsel

Mit der Einstellung Bei Schichtwechsel zurückziehen wird das Filament zurückgezogen, wenn der Drucker sich zum Drucken der nächsten Schicht bewegt. Durch das Zurückziehen des Filaments reduziert der Drucker die Anzahl der Kleckse, die sich auf der Oberfläche bilden und zu einer Z-Naht führen können.

Die Funktion Rückzug bei Ebenenwechsel ist standardmäßig deaktiviert. Wenn Sie sie aktivieren, achten Sie darauf, dass der Rückzugsabstand nicht zu hoch ist.

Wenn der Wert zu hoch ist, dauert es zu lange, bis das Filament zurückgezogen wird, und das Filament läuft über den Druck, wodurch das Zurückziehen hinfällig wird.

Retraktionsabstand

Die Rückzugsdistanz steuert, wie weit der Drucker das Filament beim Rückzug in die Düse zieht. Die optimale Rückzugsdistanz hängt davon ab, ob es sich bei Ihrem Drucker um eine Direct Drive- oder eine Bowdenzug-Einrichtung handelt.

Die Standard-Rückzugsdistanz in Cura beträgt 5,0 mm. Es gibt zwei Haupttypen von Extrusionssystemen in Filament-3D-Druckern, entweder einen Bowden-Extruder oder einen Direct Drive Extruder.

Ein Bowden-Extruder hat in der Regel eine größere Rückzugsdistanz von etwa 5 mm, während ein Extruder mit Direktantrieb eine kleinere Rückzugsdistanz von etwa 1-2 mm hat.

Der kürzere Rückzugsweg von Direct Drive Extrudern macht sie ideal für den 3D-Druck von flexiblen Filamenten.

Eine höhere Rückzugsdistanz zieht das Material weiter in die Düse, wodurch der Druck in der Düse reduziert wird und weniger Material aus der Düse austritt.

Eine höhere Rückzugsdistanz benötigt mehr Zeit und kann das Filament abnutzen und verformen. Sie ist jedoch ideal für lange Verfahrwege, um sicherzustellen, dass kein Filament in der Düse zurückbleibt und ausläuft.

Siehe auch: Beste kostenlose 3D-Drucksoftware - CAD, Slicer & MehrRückzugsgeschwindigkeit

Die Rückzugsgeschwindigkeit bestimmt, wie schnell das Material während des Rückzugs in die Düse zurückgezogen wird. Je höher die Rückzugsgeschwindigkeit, desto kürzer ist die Rückzugszeit, was die Gefahr von Fadenbildung und Klecksen verringert.

Eine zu hohe Geschwindigkeit kann jedoch dazu führen, dass die Zahnräder des Extruders schleifen und das Filament deformieren. Die Standard-Einzugsgeschwindigkeit in Cura ist 45mm/s .

Es gibt zwei Untereinstellungen, mit denen Sie diese Geschwindigkeit weiter verändern können:

- Einfahren Einfahrgeschwindigkeit: Diese Einstellung steuert nur die Geschwindigkeit, mit der der Drucker das Filament in die Düse zurückzieht.

- Rückzug Prime Speed: Er steuert die Geschwindigkeit, mit der die Düse das Filament nach dem Zurückziehen in die Düse zurückschiebt.

In der Regel sollten Sie die Rückzugsgeschwindigkeit so hoch wie möglich einstellen, ohne dass der Feeder das Filament schleift.

Für einen Bowden-Extruder, 45mm/s Bei einem Extruder mit Direktantrieb wird jedoch in der Regel empfohlen, den Wert auf etwa 35mm/s.

Kombinationsmodus

Der Kämmen-Modus ist eine Einstellung, die den Weg der Düse basierend auf den Wänden des Modells steuert. Der Hauptzweck des Kämmen-Modus ist es, die Bewegungen durch die Wände zu reduzieren, da diese zu Druckfehlern führen können.

Es gibt mehrere Optionen, so dass Sie die Bewegungsabläufe so einstellen können, dass sie entweder so schnell wie möglich sind oder die meisten Druckmängel reduzieren.

Sie können Defekte wie Kleckse, Fäden und Verbrennungen innerhalb des Drucks vermeiden, indem Sie die Wände meiden. Sie reduzieren auch die Anzahl der Rückzüge des Filaments durch den Drucker.

Der Standardkämmmodus in Cura ist "Nicht in der Haut". Hier ist eine Beschreibung dieses und der anderen Modi.

- Aus: Damit wird das Kombinieren deaktiviert, und der Druckkopf nutzt unabhängig von den Wänden den kürzestmöglichen Weg zum Endpunkt.

- Alle: Der Druckkopf vermeidet es, während der Fahrt sowohl die Innen- als auch die Außenwand zu treffen.

- Nicht auf der Außenfläche: In diesem Modus umgeht die Düse nicht nur die Innen- und Außenwand, sondern auch die oberste und unterste Hautschicht, was die Narbenbildung an der Außenfläche reduziert.

- Nicht auf der Haut: Der Modus "Nicht in Haut" vermeidet, dass sich die oberen und unteren Ebenen beim Drucken überkreuzen, was etwas übertrieben ist, da die Narben auf den unteren Ebenen von außen möglicherweise nicht sichtbar sind.

- Innerhalb von Infill: Das Within Infill erlaubt nur das Kämmen durch das Infill und vermeidet die Innenwände, Außenwände und die Haut.

Das Kämmen ist eine großartige Funktion, aber Sie sollten wissen, dass sich dadurch die Verfahrwege und damit die Druckzeiten verlängern.

Vermeiden Sie das Drucken von Teilen auf Reisen

Die Einstellung Gedruckte Teile während der Fahrt vermeiden steuert die Bewegung der Düse, so dass sie während der Fahrt nicht mit gedruckten Objekten auf der Bauplatte kollidiert. Sie nimmt Umwege um die Druckwände des Objekts, um einen Zusammenstoß zu vermeiden.

Die Einstellung ist in Cura standardmäßig aktiviert, aber um sie zu nutzen, müssen Sie den Kombinationsmodus verwenden.

Mit dieser Einstellung wird die Qualität der Außenwand verbessert, da die Düse nicht auf sie trifft oder sie überquert. Allerdings erhöht sich dadurch der Verfahrweg, was wiederum die Druckzeit leicht verlängert.

Außerdem lässt sich das Filament während der Fahrt nicht zurückziehen, was bei einigen Filamenten zu ernsthaften Problemen mit dem Auslaufen führen kann.

Bei Filamenten, die zum Nässen neigen, sollte diese Einstellung also besser nicht vorgenommen werden.

Reisen Entfernung vermeiden

Mit der Einstellung Abstand vermeiden können Sie den Abstand zwischen anderen Objekten festlegen, um Kollisionen während des Drucks zu vermeiden. Um diese Einstellung zu verwenden, müssen Sie die Einstellung Gedruckte Teile während der Fahrt vermeiden aktivieren.

Die standardmäßige Vermeidungsdistanz in Cura ist 0,625 mm Es handelt sich dabei um den Abstand zwischen der Wand des Objekts und der Mittellinie des Fahrwegs.

Ein größerer Wert verringert die Wahrscheinlichkeit, dass die Düse während der Fahrt gegen diese Objekte stößt, erhöht jedoch die Länge der Verfahrbewegungen, was zu einer längeren Druckzeit und zum Auslaufen führt.

Z Hop Wenn eingezogen

Die Einstellung Z Hop When Retracted hebt den Druckkopf zu Beginn einer Verfahrbewegung über den Druck an. Dadurch entsteht ein gewisser Abstand zwischen der Düse und dem Druck, damit sie nicht aneinander stoßen.

Die Einstellung ist in Cura standardmäßig ausgeschaltet. Wenn Sie sich entscheiden, sie einzuschalten, können Sie die Höhe der Bewegung mit der Einstellung Z-Hop-Höhe festlegen.

Der Standardwert für die Z-Höhe ist 0,2 mm.

Die Einstellung "Z Hop When Retracted" (Z-Hüpfen beim Zurückziehen) wirkt sich positiv auf die Oberflächenqualität aus, da die Düse nicht mit dem Druckgut kollidiert, und verringert das Risiko, dass die Düse auf die bedruckten Bereiche tropft.

Bei Drucken mit vielen Verfahrbewegungen kann sich die Druckzeit jedoch geringfügig verlängern. Wenn Sie diese Einstellung aktivieren, wird der Kombinationsmodus automatisch deaktiviert.

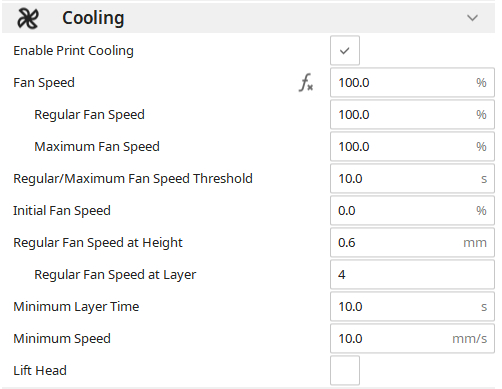

Kühlung

Der Abschnitt Kühlung steuert das Gebläse und andere Einstellungen, die für die Kühlung des Modells während des Drucks erforderlich sind.

Druckkühlung einschalten

Die Einstellung Kühlung aktivieren ist dafür verantwortlich, dass die Lüfter des Druckers während des Drucks ein- und ausgeschaltet werden. Die Lüfter kühlen das frisch verlegte Filament ab, damit es sich schneller verfestigt und aushärtet.

Die Einstellung Druckkühlung aktivieren ist in Cura standardmäßig immer aktiviert, was jedoch nicht für alle Materialien die beste Lösung ist.

Materialien wie PLA mit einer niedrigen Glasübergangstemperatur müssen beim Drucken stark gekühlt werden, um ein Durchhängen zu vermeiden, insbesondere bei Überhängen. Beim Drucken von Materialien wie ABS oder Nylon ist es jedoch am besten, die Druckkühlung zu deaktivieren oder mit minimaler Kühlung zu arbeiten.

Andernfalls wird der endgültige Druck extrem brüchig, und es kann zu Fließproblemen beim Drucken kommen.

Lüftergeschwindigkeit

Die Lüfterdrehzahl ist die Geschwindigkeit, mit der sich die Lüfter während des Drucks drehen. Sie wird in Cura als Prozentsatz der maximalen Drehzahl des Lüfters definiert, so dass die Drehzahl von Lüfter zu Lüfter unterschiedlich sein kann.

Die Standard-Lüftergeschwindigkeit in Cura hängt vom gewählten Material ab. Einige Geschwindigkeiten für gängige Materialien sind

- PLA: 100%

- ABS: 0%

- PETG: 50%

Eine höhere Gebläsedrehzahl eignet sich für Materialien mit einer niedrigen Glasübergangstemperatur wie PLA, um das Auslaufen zu verringern und bessere Überhänge zu erzielen.

Solche Materialien können sich eine schnelle Abkühlung leisten, da die Düsentemperatur sie über ihrem Glasübergangsbereich hält. Bei Materialien mit hohen Glasübergangstemperaturen wie PETG und ABS sollten Sie die Drehzahl des Gebläses jedoch niedrig halten.

Bei diesen Materialien kann eine hohe Gebläsedrehzahl die Festigkeit des Drucks verringern, seine Verformung verstärken und ihn spröde machen.

Normale Lüftergeschwindigkeit

Die reguläre Gebläsedrehzahl ist die Geschwindigkeit, mit der sich das Gebläse dreht, es sei denn, die Schicht ist sehr klein. Wenn die Zeit, die zum Drucken einer Schicht benötigt wird, über einem bestimmten Wert liegt, ist die Gebläsedrehzahl die reguläre Gebläsedrehzahl.

Wenn jedoch die Zeit zum Drucken der Schicht unter diese Zeit fällt, erhöht sich die Lüftergeschwindigkeit auf die maximale Lüftergeschwindigkeit.

Die höhere Geschwindigkeit trägt dazu bei, dass die kleinere Schicht schneller abkühlt und bessere Merkmale wie Überhänge usw. entstehen.

Die Standardgeschwindigkeit des regulären Gebläses in Cura ist dieselbe wie die Geschwindigkeit des Gebläses, die vom gewählten Material abhängt (100% für PLA).

Maximale Lüftergeschwindigkeit

Die maximale Gebläsedrehzahl ist die Geschwindigkeit, mit der sich das Gebläse beim Drucken kleiner Schichten im Modell dreht. Es ist die Gebläsedrehzahl, die der Drucker verwendet, wenn die Schichtdruckzeit bei oder unter der Mindestschichtzeit liegt.

Die hohe Gebläsedrehzahl trägt dazu bei, dass die Schicht so schnell wie möglich abgekühlt wird, bevor der Drucker die nächste Schicht darauf druckt, da die nächste Schicht recht schnell entstehen würde.

Die Standardeinstellung Maximale Lüfterdrehzahl ist dieselbe wie die Lüfterdrehzahl.

Anmerkung: Die maximale Gebläsedrehzahl wird nicht sofort erreicht, wenn die Druckzeit unter den Schwellenwert für die reguläre / maximale Gebläsedrehzahl fällt. Die Gebläsedrehzahl erhöht sich schrittweise mit der Zeit, die zum Drucken der Schicht benötigt wird.

Die maximale Gebläsedrehzahl wird erreicht, wenn die minimale Schichtzeit erreicht ist.

Schwellenwert für normale/maximale Lüftergeschwindigkeit

Der Schwellenwert für die reguläre/maximale Lüfterdrehzahl ist eine Einstellung, mit der Sie die Anzahl der Sekunden festlegen können, die eine gedruckte Schicht dauern soll, bevor die Lüfter auf die maximale Lüfterdrehzahl hochgefahren werden, basierend auf der Einstellung für die minimale Schichtzeit.

Wenn Sie diesen Schwellenwert verringern, sollten Ihre Lüfter häufiger mit der regulären Drehzahl laufen, während Sie den Schwellenwert erhöhen, damit Ihre Lüfter häufiger mit höheren Drehzahlen laufen.

Dies ist die kürzeste Schichtzeit, die mit der normalen Gebläsegeschwindigkeit gedruckt werden kann.

Jede Ebene, deren Druckzeit kürzer als dieser Wert ist, wird mit einer höheren Gebläsegeschwindigkeit als der normalen Geschwindigkeit gedruckt.

Der Standardschwellenwert für die reguläre/ maximale Lüftergeschwindigkeit beträgt 10 Sekunden.

Zwischen dem Schwellenwert für die reguläre/höchste Gebläsedrehzahl und der minimalen Schichtzeit sollte ein gewisser Abstand eingehalten werden, da sonst das Gebläse abrupt gestoppt werden kann, wenn die Schichtdruckzeit unter den eingestellten Schwellenwert fällt.

Dies führt zu Druckfehlern wie Streifenbildung.

Anfängliche Gebläsedrehzahl

Die anfängliche Gebläsedrehzahl ist die Geschwindigkeit, mit der sich das Gebläse beim Drucken der ersten Druckschichten dreht. Für die meisten Materialien ist das Gebläse während dieses Zeitraums ausgeschaltet.

Die niedrige Gebläsedrehzahl ermöglicht es dem Material, länger warm zu bleiben und sich in das Druckbett zu drücken, was zu einer besseren Haftung der Druckplatte führt.

Die Standard-Einstiegsgeschwindigkeit in Cura für einige gängige Materialien sind:

- PLA: 0%

- ABS: 0%

- PETG: 0%

Reguläre Gebläsedrehzahl in der Höhe

Die reguläre Lüftergeschwindigkeit in Höhe gibt die Modellhöhe in mm an, bei der der Drucker von der anfänglichen Lüftergeschwindigkeit auf die reguläre Lüftergeschwindigkeit umschaltet.

Der Standardwert für die reguläre Lüftergeschwindigkeit in der Höhe ist 0,6 mm.

Die Verwendung einer niedrigeren Gebläsedrehzahl für die ersten Schichten hilft bei der Haftung der Bauplatte und verringert die Gefahr des Verziehens. Bei dieser Einstellung wird die Gebläsedrehzahl schrittweise erhöht, da eine zu starke Änderung zu Streifenbildung auf der Druckoberfläche führen kann.

Reguläre Lüftergeschwindigkeit auf Ebene

Mit der regulären Lüftergeschwindigkeit auf Ebene wird die Ebene festgelegt, auf der der Drucker die Lüftergeschwindigkeit von der anfänglichen Lüftergeschwindigkeit auf die reguläre Lüftergeschwindigkeit erhöht.

Sie entspricht der regulären Gebläsedrehzahl in Höhe, nur dass diese Einstellung die Ebenennummern anstelle der Ebenenhöhe verwendet. Sie können damit die Ebenennummer angeben, die Sie mit der anfänglichen Gebläsedrehzahl drucken möchten, und die reguläre Gebläsedrehzahl in Höhe außer Kraft setzen.

Die Standardeinstellung für die reguläre Lüftergeschwindigkeit auf der Ebene ist 4.

Minimale Schichtdauer

Die minimale Schichtzeit ist die kürzeste Zeit, die der 3D-Drucker für den Druck einer Schicht benötigt, bevor er zur nächsten Schicht übergehen kann. Einmal eingestellt, kann der Drucker keine Schichten schneller drucken als die von Ihnen eingestellte Zeit.

Mit dieser Einstellung wird sichergestellt, dass die vorherige Ebene Zeit hat, sich zu verfestigen, bevor eine weitere Ebene darüber gedruckt wird. Selbst wenn der Drucker die Ebene also in einer kürzeren Zeit als der Mindestebene drucken kann, wird er langsamer, um sie in der Mindestebenenzeit zu drucken.

Wenn die Schicht zu klein ist und die Düse nicht weiter verlangsamt werden kann, können Sie sie auch so einstellen, dass sie am Ende der Schicht wartet und anhebt, bis die Mindestschichtzeit abgelaufen ist.

Das hat allerdings einen Nachteil: Wenn die Schicht sehr klein ist, kann die Hitze der daneben wartenden Düse sie schmelzen.

Die Standardvorgabe für die minimale Schichtdauer beträgt 10 Sekunden.

Eine höhere Mindestschichtzeit gibt dem Druck genügend Zeit zum Aushärten und Abkühlen, wodurch das Durchhängen reduziert wird. Wenn sie jedoch zu hoch eingestellt ist, verlangsamt sich die Düse häufig, was zu fließbedingten Defekten wie Nässen und Klecksen führt.

Minimale Geschwindigkeit

Die Mindestgeschwindigkeit ist die langsamste Geschwindigkeit, mit der die Düse eine Schicht drucken kann, um die Mindestschichtzeit zu erreichen. Zur Erklärung: Die Düse wird langsamer, wenn die Schicht zu klein ist, um die Mindestschichtzeit zu erreichen.

Egal wie langsam die Düse wird, sie darf die Mindestgeschwindigkeit nicht unterschreiten. Wenn der Drucker weniger Zeit benötigt, wartet die Düse am Ende der Schicht, bis die Mindestschichtzeit abgelaufen ist.

Die Standard-Mindestgeschwindigkeit in Cura beträgt 10 mm/s.

Eine niedrigere Mindestgeschwindigkeit trägt dazu bei, dass der Druck schneller abkühlt und sich verfestigt, da das Gebläse mehr Zeit hat, ihn zu kühlen. Allerdings verweilt die Düse länger über dem Druck und verursacht eine unsaubere Oberfläche und ein Absacken des Drucks.

Kopf anheben

Mit der Einstellung "Kopf anheben" wird der Druckkopf am Ende einer Schicht vom Druck wegbewegt, wenn die Mindestzeit für die Schicht nicht erreicht wurde, anstatt auf dem Modell zu bleiben. Sobald die Mindestzeit für die Schicht erreicht ist, wird mit dem Druck der nächsten Schicht begonnen.

Mit der Einstellung "Kopf anheben" wird die Düse während dieses Zeitraums um 3 mm vom Druck entfernt.

Sie ist in Cura standardmäßig ausgeschaltet.

Diese Einstellung hilft zu vermeiden, dass die Düse über den gedruckten Schichten verweilt, kann aber auch zu Fäden und Klecksen führen, da sich die Düse ohne Rückzug auf und ab bewegt.

Unterstützung

Stützstrukturen halten überhängende Features während des Drucks, damit sie nicht umfallen. Der Abschnitt Stützen steuert, wie der Slicer diese Stützen erzeugt und platziert.

Unterstützung generieren

Die Einstellung Stützen generieren schaltet die Funktion Stützen für das zu druckende Modell ein. Die Einstellung erkennt automatisch Bereiche im Druck, die Stützen benötigen, und generiert die Stützen.

Die Einstellung Unterstützung generieren ist in Cura standardmäßig ausgeschaltet.

Die Aktivierung dieser Funktion erhöht die Menge an Material und die Zeit, die das Modell für den Druck benötigt. Beim Druck von überhängenden Teilen sind jedoch Stützen erforderlich.

Mit ein paar einfachen Tipps können Sie die Anzahl der für Ihren Druck benötigten Stützen reduzieren:

- Vermeiden Sie beim Entwurf eines Modells nach Möglichkeit Überhänge.

- Wenn die Überhänge auf beiden Seiten gestützt sind, können Sie die Brückeneinstellungen verwenden, um sie anstelle von Stützen zu drucken.

- Sie können kleine überhängende Leisten an der Unterseite mit einer Abschrägung versehen, um sie zu stützen.

- Indem Sie ebene Flächen direkt auf der Bauplatte ausrichten, können Sie die Anzahl der Stützen, die das Modell benötigt, reduzieren.

Unterstützungsstruktur

Mit der Einstellung Struktur der Stützen können Sie die Art der Stützen auswählen, die Sie für Ihr Modell erzeugen möchten. Cura bietet zwei Arten von Stützen, die Sie bei der Erzeugung von Stützen verwenden können: Baum und Normal.

Die Standard-Stützstruktur ist Normal.

Schauen wir uns beide Träger an.

Normale Stützen

Normale Stützen dienen dazu, das überhängende Feature von einem direkt darunter liegenden Teil oder der Bauplatte zu stützen. Es ist die Standard-Stützstruktur, da sie sehr einfach zu positionieren und zu verwenden ist.

Normale Stützen lassen sich beim Schneiden sehr schnell verarbeiten und leicht anpassen. Da sie eine große Fläche abdecken, müssen sie nicht sehr genau sein und verzeihen auch andere Unregelmäßigkeiten, die auftreten können.

Der Druck dauert jedoch recht lange, verbraucht viel Material und kann beim Entfernen auf großen Flächen erhebliche Narben hinterlassen.

Baumstützen

Baumstützen haben die Form eines zentralen Stammes auf der Bauplatte, von dem Äste ausgehen, um überhängende Teile des Drucks zu stützen. Dank dieses Hauptstammes müssen die Stützen nicht direkt auf die Bauplatte oder andere Oberflächen fallen.

Alle Stützen können Hindernissen ausweichen und direkt aus dem zentralen Stamm wachsen. Sie können auch die Einstellung Baumstütze Zweigwinkel verwenden, um die Ausdehnung der Zweige zu begrenzen.

Diese Einstellung legt den Winkel fest, in dem sich die Äste verzweigen, um Überhänge zu stützen. Dies hilft, steilere Äste zu vermeiden, die selbst gestützt werden müssen.

Baumstützen verbrauchen weniger Material und sind viel einfacher zu entfernen als normale Stützen. Außerdem hinterlassen ihre kleinen Kontaktflächen keine nennenswerten Spuren auf der Druckoberfläche.

Es dauert jedoch sehr lange, sie in Cura zu schneiden und zu generieren, und sie eignen sich nicht für flache, schräge, überhängende Flächen.

Schließlich können Sie die Baumstützen aufgrund der unterschiedlichen Fließgeschwindigkeiten beim Drucken nicht verwenden, wenn Sie ein Material drucken, das schwer zu extrudieren ist.

Unterstützung Platzierung

Mit der Option Auflagerplatzierung können Sie die Flächen auswählen, auf denen der Slicer die Auflager erzeugen kann. Es gibt zwei Haupteinstellungen: Überall und Nur Bauplatte.

Die Standardeinstellung ist hier Überall.

Wenn Sie "Überall" wählen, liegen die Stützen auf den Oberflächen des Modells und der Bauplatte auf, so dass überhängende Teile, die sich nicht direkt über der Bauplatte befinden, besser gestützt werden.

Dies führt jedoch zu Abdrücken auf der Oberfläche des Modells, auf der die Stützen aufliegen.

Wenn Sie die Option Nur auf Bauplatte wählen, werden die Stützen nur auf der Bauplatte erstellt, d. h., wenn sich das überhängende Teil nicht direkt über der Bauplatte befindet, wird es überhaupt nicht gestützt.

In diesem Fall können Sie versuchen, konische Stützen mit einem negativen Stützwinkel zu verwenden (zu finden im Abschnitt "Experimentelles") oder, noch besser, Baumstützen zu verwenden.

Stütze Überhangwinkel

Der Überhangswinkel gibt den minimalen Überhangswinkel auf dem Druck an, der unterstützt wird. Er bestimmt, wie viel Unterstützung der Drucker auf dem Modell erzeugt.

Der Standardwinkel des Stützüberhangs beträgt 45°.

Ein kleinerer Wert erhöht die Unterstützung, die der Drucker für steile Überhänge bietet, damit das Material während des Drucks nicht durchhängt.

Ein kleinerer Winkel kann jedoch auch dazu führen, dass der Drucker Überhangwinkel unterstützt, die nicht unterstützt werden müssen. Außerdem verlängert sich dadurch die Druckzeit und es wird mehr Material verbraucht.

Sie können dieses Überhang-Testmodell von Thingiverse verwenden, um die Überhangfähigkeiten Ihres Druckers zu testen, bevor Sie den Winkel einstellen.

Um zu sehen, welche Teile Ihres Modells gestützt werden, können Sie einfach nach den rot schattierten Bereichen suchen. Wenn Sie den Winkel des Stützüberhangs oder den Winkel, der gestützt werden soll, erhöhen, sehen Sie weniger rote Bereiche.

Muster unterstützen

Das Stützmuster ist die Art des Musters, das bei der Konstruktion der Füllung der Stützen verwendet wird. Stützen sind nicht hohl, und die Art des Füllmusters, das Sie verwenden, beeinflusst, wie stabil sie sind und wie leicht sie entfernt werden können.

Hier sind einige der Support Patterns, die Cura anbietet.

Zeilen

- Erzeugt die beste Überhangqualität

- Leicht zu entfernen

- Neigung zum Umkippen

Raster

- Sehr stark und starr, daher schwer zu entfernen

- Bietet eine durchschnittliche Überhangqualität.

Dreieck

- Bietet schlechte Überhangqualität.

- Sehr starr, daher schwer zu entfernen

Konzentrisch

- Biegt sich leicht und lässt sich daher leicht entfernen

- Bietet nur dann eine gute Qualität des Überhangs, wenn der Überhang senkrecht zur Richtung der Linien des Trägers ausgerichtet ist.

Zickzack

- Ziemlich stark und doch leicht zu entfernen

- Bietet hervorragende Unterstützung für überhängende Teile

- Die Geometrie macht es einfach, in einer einzigen Zeile zu drucken, was die Einfahr- und Fahrbewegungen reduziert.

Gyroid

- Bietet eine großartige Überhangunterstützung in alle Richtungen

- Erzeugt ziemlich stabile Stützen

Das standardmäßig in Cura ausgewählte Stützmuster ist Zig Zag.

Unterschiedliche Unterstützungsmuster werden von der Unterstützungsdichte auf unterschiedliche Weise beeinflusst, so dass sich eine Unterstützungsdichte von 10 % mit Raster von dem Gyroid-Muster unterscheidet.

Dichte der Unterstützung

Die Stützdichte steuert, wie viel Material im Inneren Ihrer Stützen erzeugt wird. Ein hoher Prozentsatz an Dichte erzeugt dichte Stützlinien, die näher beieinander liegen.

Umgekehrt sind die Linien bei einem geringeren Dichtegrad weiter voneinander entfernt.

Der Standardwert für die Unterstützungsdichte in Cura ist 20%.

Eine höhere Dichte bietet stabilere Stützen und eine größere Auflagefläche für die überhängenden Teile, erfordert jedoch mehr Material und der Druck dauert länger.

Außerdem lassen sich die Stützen nach dem Druck schwieriger entfernen.

Unterstützung der horizontalen Expansion

Die horizontale Ausdehnung der Stütze vergrößert die Breite der Linien der Stütze. Die Stützen dehnen sich horizontal in jede Richtung um den von Ihnen eingestellten Wert aus.

Der Standardwert für die horizontale Ausdehnung der Stütze in Cura ist 0 mm.

Eine Erhöhung dieses Wertes sorgt für eine größere Auflagefläche für kleine Überhänge und stellt sicher, dass alle Stützen eine Mindestfläche haben, die für den Druck von schwer zu extrudierenden Materialien erforderlich ist.

Eine Erhöhung des Wertes kann jedoch auch zu einem höheren Materialverbrauch und längeren Druckzeiten führen. Die Einstellung eines negativen Wertes kann die Breite des Trägers verringern oder ihn sogar ganz löschen.

Dicke der Stützfüllungsschicht

Da die Stützen nach dem Druck entfernt werden müssen, können Sie eine große Schichtdicke für die Stützenfüllung verwenden, um schneller zu drucken.

Die Standardstärke der Stützschichtfüllung in Cura beträgt 0,2 mm und ist immer ein Vielfaches der regulären Schichthöhe und wird bei der Anpassung auf das nächstliegende Vielfache gerundet.

Wenn Sie die Dicke der Stützfüllschicht erhöhen, sparen Sie zwar Zeit, aber wenn Sie sie zu stark erhöhen, kann es zu Fließproblemen kommen. Wenn der Drucker zwischen dem Druck der Stützen und der Wände wechselt, können die wechselnden Fließgeschwindigkeiten zu Über- und Unterextrusion führen.

Anmerkung: Der Drucker verwendet diesen Wert nur für den Hauptkörper der Stützen, nicht aber für das Dach und den Boden.

Stufenweise Unterstützung Infill Steps

Mit der Einstellung Gradual Support Infill Steps wird die Dichte der Stützen in den unteren Schichten reduziert, um Material zu sparen.

Wenn Sie z. B. die Stufen für die allmähliche Infill-Unterstützung auf 2 und die Infill-Dichte auf 30 % einstellen, werden über den gesamten Druck hinweg Stufen der Infill-Dichte erzeugt, mit 15 % in der Mitte und 7,5 % am unteren Rand, wo sie normalerweise weniger benötigt wird.

Der Standardwert von Cura für graduelle Ausfüllungsschritte ist 0.

Die Verwendung der Gradual Infill Steps kann dazu beitragen, Material zu sparen und die Druckzeit des Modells zu verkürzen, sie kann aber auch zu schwächeren Stützen und in einigen Fällen zu schwimmenden Stützen (Stützen ohne Sockel) führen.

Sie können die Stützen verstärken, indem Sie ihnen mit der Einstellung Stützwandlinie Wände hinzufügen. Mindestens eine Linie gibt der Stütze eine Basis, die sie nutzen kann.

Aktivieren der Support-Schnittstelle

Mit der Funktion Unterstützungsschnittstelle aktivieren wird eine Struktur zwischen der Unterstützung und dem Modell geschaffen, die eine bessere Unterstützungsschnittstelle zwischen dem Druck und den Unterstützungen ermöglicht.

Die Einstellung Enable Support Interface ist in Cura standardmäßig aktiviert.

Dank der zusätzlichen Fläche, die sie bietet, wenn sie aktiviert ist, wird eine bessere Qualität des Überhangs erzielt. Allerdings ist es schwieriger, die Stütze zu entfernen, wenn Sie diese Einstellung verwenden.

Damit sich die Stützen leichter entfernen lassen, können Sie versuchen, sie mit einem Material zu drucken, das sich leichter entfernen lässt, wenn Sie einen Dual-Extruder-Drucker haben.

Aktivieren Sie Unterstützung Dach

Das Aktivieren des Stützdaches erzeugt eine Struktur zwischen dem Dach der Stütze und der Stelle, an der das Modell darauf ruht. Das Stützdach bietet eine bessere Unterstützung für die Überhänge, da es dichter ist, was eine geringere Distanz zum Überbrücken bedeutet.

Sie verschmilzt jedoch besser mit dem Modell als normale Stützen und lässt sich daher schwerer entfernen.

Die Einstellung Unterstützungsdach einschalten ist standardmäßig aktiviert.

Support-Etage freigeben

Der aktivierbare Stützenboden schafft eine Struktur zwischen dem Stützenboden und der Stelle, an der die Stütze auf dem Modell aufliegt, um eine bessere Grundlage für die Stütze zu schaffen und die Abdrücke beim Entfernen der Stütze zu verringern.

Die Einstellung Support Floor aktivieren ist standardmäßig aktiviert.

Bitte beachten Sie, dass die Funktion Unterstützungsboden aktivieren die Schnittstelle nur an den Stellen erzeugt, an denen die Unterstützung das Modell berührt, nicht aber dort, wo die Unterstützung die Bauplatte berührt.

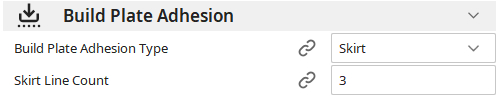

Plattenhaftung aufbauen

Die Einstellung "Haftung der Bauplatte" bestimmt, wie gut die erste Schicht des Drucks auf der Bauplatte haftet. Sie bietet Optionen zur Erhöhung der Haftung und Stabilität des Modells auf der Bauplatte.

Es gibt drei Optionen für die Art der Haftung der Bauplatte: Sockel, Rand und Floß. Die Standardoption in Cura ist Sockel.

Rock

Eine Schürze ist eine einzelne Linie aus extrudiertem Filament um Ihren 3D-Druck herum. Obwohl sie nicht viel zur Haftung oder Stabilität des Drucks beiträgt, hilft sie dabei, den Fluss der Düse vor dem Druckbeginn vorzubereiten, damit festsitzendes Material nicht zu einem Teil Ihres Modells wird.

Außerdem können Sie damit überprüfen, ob Ihr Druckbett korrekt nivelliert ist.

Zeilenzahl im Rock

Die Anzahl der Linien oder Konturen in der Umrandung wird durch die Anzahl der Umrandungslinien festgelegt. Eine hohe Anzahl von Umrandungslinien stellt sicher, dass das Material richtig fließt, bevor der Druck beginnt, insbesondere bei kleineren Modellen.

Der Standardwert für die Anzahl der Rocklinien ist 3.

Alternativ können Sie mit der Option Mindestlänge der Schürze/Randleiste die genaue Länge des Materials angeben, mit dem Sie die Düse grundieren möchten.

Krempe

Ein Brim ist eine flache, einlagige, bedruckte Materialschicht, die an den Basiskanten des Modells befestigt wird. Sie bietet eine größere untere Fläche für den Druck und hilft, die Kanten des Modells auf dem Druckbett zu halten.

Eine Krempe hilft erheblich bei der Haftung der Bauplatte, insbesondere an den Unterkanten des Modells. Sie hält die Kanten unten, wenn sie nach dem Abkühlen schrumpfen, um ein Verziehen des Modells zu verhindern.

Breite der Krempe

Die Randbreite gibt den Abstand an, in dem der Rand über die Kanten des Modells hinausragt. Die Standard-Randbreite in Cura beträgt 8 mm.

Eine größere Randbreite führt zu einer höheren Stabilität und Haftung der Bauplatte, verringert jedoch die Fläche, die für den Druck anderer Objekte auf der Bauplatte zur Verfügung steht, und verbraucht außerdem mehr Material.

Anzahl der Krempellinien

Die Anzahl der Umrandungslinien gibt an, wie viele Linien die Umrandung um das Modell herum extrudiert.

Der Standardwert für die Anzahl der Umrandungslinien ist 20.

Anmerkung: Diese Einstellung hat Vorrang vor der Breite der Krempe, falls sie verwendet wird.

Bei größeren Modellen wird die effektive Fläche der Bauplatte durch eine höhere Anzahl von Randlinien verringert.

Krempe nur auf der Außenseite

Die Einstellung "Rand nur außen" stellt sicher, dass der Rand nur an den Außenkanten des Objekts gedruckt wird. Wenn das Modell z. B. ein Innenloch hat, wird ein Rand an den Kanten des Lochs gedruckt, wenn diese Einstellung deaktiviert ist.

Wenn diese Einstellung jedoch aktiviert ist, ignoriert der Slicer die inneren Merkmale und setzt den Brim nur an den Außenkanten ein.

Standardmäßig ist die Funktion "Nur Rand außen" eingeschaltet.

Die Funktion "Brim Only on Outside" hilft also, Druckzeit, Nachbearbeitungszeit und Material zu sparen.

Anmerkung: Cura ist nicht in der Lage, den Rand zu entfernen, wenn sich ein anderes Objekt innerhalb des Lochs oder des internen Features befindet. Es funktioniert nur, wenn das Loch leer ist.

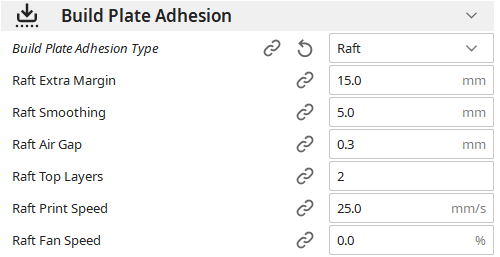

Floß

Ein Floß ist eine dicke Materialplatte, die zwischen dem Modell und der Bauplatte eingefügt wird. Es besteht aus drei Teilen, einer Basis, einer Mitte und einer Oberseite.

Der Drucker druckt zuerst das Floß und dann das Modell auf die Floßstruktur.

Das Raft vergrößert die Oberfläche der Unterseite des Drucks, so dass er besser haftet, und dient als "Opfer" für die erste Schicht, um das Modell vor Problemen mit der Haftung der ersten Schicht und der Bauplatte zu schützen.

Hier sind einige der wichtigsten Einstellungen von Raft.

Floß Extra Marge

Der Extra-Rand des Floßes legt die Größe des Floßes fest, indem er seine Breite vom Rand des Modells aus angibt. Wenn der Extra-Rand zum Beispiel auf 20 mm eingestellt ist, hat das Modell einen Abstand von 20 mm vom Rand des Floßes.

Die Standardeinstellung für den Floßrand in Cura ist 15 mm.

Eine höhere Raft-Extra-Marge führt zu einem größeren Raft, was die Kontaktfläche auf der Bauplatte vergrößert, den Verzug reduziert und die Nachbearbeitung erleichtert.

Ein größeres Raft verbraucht jedoch mehr Material, verlängert die Druckzeit und nimmt wertvollen Platz auf der Bauplatte ein.

Floßglättung

Floßglättung ist eine Einstellung, die die Innenecken Ihres Floßes glättet, wenn mehrere Flöße aus anderen Modellen aneinander anschließen. Grundsätzlich werden sich schneidende Flöße durch den Radius des Bogens gemessen.

Die einzelnen Floßteile werden durch Erhöhen dieser Einstellung besser miteinander verbunden und dadurch steifer.

Cura schließt alle internen Löcher mit einem Radius, der kleiner ist als der Radius der Floßglättung auf dem Floß.

Der Standardradius der Floßglättung in Cura beträgt 5 mm.

Durch das Schließen der Löcher und das Glätten der Ecken werden die Flöße stabiler, steifer und weniger verzugsanfällig.

Andererseits erhöht die Floßglättung den Materialverbrauch und die Druckzeit.

Floß-Luftspalt

Der Raft Air Gap lässt Raum zwischen dem Modell und dem Raft, so dass sie nach dem Druck leicht voneinander getrennt werden können. Er sorgt dafür, dass das Objekt nicht mit dem Raft verschmilzt.

Der Standard-Luftspalt für das Floß beträgt 3 mm.

Ein höherer Raft-Luftspalt sorgt für eine schwächere Verbindung zwischen dem Raft und dem Druck, wodurch sich die beiden Teile leichter voneinander trennen lassen. Allerdings erhöht sich dadurch auch die Wahrscheinlichkeit, dass sich das Raft während des Drucks löst oder das Modell umgestoßen wird.

Daher ist es am besten, diesen Wert niedrig zu halten und einige Tests durchzuführen.

Raft Top Layers

Die Raft Top Layers gibt die Anzahl der Lagen im oberen Teil des Rafts an. Diese Lagen sind in der Regel sehr dicht, um eine bessere Unterstützung für den Druck zu gewährleisten.

Die Standardanzahl der Floßoberschichten in Cura ist 2.

Eine höhere Anzahl von Deckschichten sorgt für eine bessere Auflagefläche des Drucks, da die Deckschicht die raue mittlere Schicht überbrückt, was zu einer schlechten unteren Oberfläche führt.

Je mehr Schichten also über der mittleren Schicht liegen, desto besser, aber das bedeutet auch eine erhebliche Verlängerung der Druckzeit.

Floß Druckgeschwindigkeit

Die Raft-Druckgeschwindigkeit bestimmt die Gesamtgeschwindigkeit, mit der Ihr 3D-Drucker das Raft erstellt. Die Raft-Druckgeschwindigkeit wird normalerweise niedrig gehalten, um die besten Ergebnisse zu erzielen.

Die Standardgeschwindigkeit für den Floßdruck beträgt 25 mm/s.

Eine langsame Druckgeschwindigkeit sorgt dafür, dass das Material langsam abkühlt und länger heiß bleibt. Dadurch werden innere Spannungen abgebaut, der Verzug reduziert und die Kontaktfläche des Rafts mit dem Bett vergrößert.

Das Ergebnis ist ein stärkeres, steiferes Floß mit guter Haftung der Bauplatten.

Sie können die Druckgeschwindigkeit für verschiedene Abschnitte des Rafts anpassen. Sie können eine unterschiedliche obere, mittlere und untere Druckgeschwindigkeit für das Raft einstellen.

Gebläsedrehzahl des Floßes

Mit der Drehzahl des Floßlüfters wird die Geschwindigkeit festgelegt, mit der sich die Lüfter beim Drucken des Floßes drehen. Je nach Material kann der Einsatz der Lüfter verschiedene Auswirkungen haben.

Bei einem Material wie PLA beispielsweise führt ein Kühlgebläse zu einer glatteren Raft-Oberfläche und damit zu einer besseren Unterseite, während es bei Materialien wie ABS zu Verformungen und schlechter Haftung der Bauplatte kommen kann.

In Anbetracht dieser Faktoren variiert die Standard-Lüftergeschwindigkeit von Material zu Material, in den meisten Fällen ist die Standardeinstellung jedoch 0%.

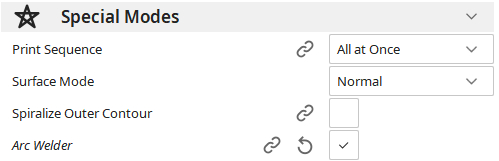

Besondere Modi

Spezielle Modi sind hilfreiche Funktionen, mit denen Sie das Druckverhalten Ihres Modells ändern oder optimieren können. Hier sind einige davon.

Druckreihenfolge

Die Einstellung Druckreihenfolge legt die Reihenfolge fest, in der mehrere auf der Bauplatte platzierte Objekte gedruckt werden. Sie bestimmt, wie der Drucker die Schichten dieser Objekte auf einem einzelnen Extrusionsdrucker aufbaut.

Hier sind die verfügbaren Optionen.

Alles auf einmal

Die Option Alle auf einmal druckt alle Objekte direkt von der Bauplatte auf einmal.

Angenommen, es befinden sich drei Objekte auf der Platte, dann wird die erste Schicht jedes Objekts gedruckt, dann wird die zweite Schicht jedes Objekts gedruckt.

Anschließend wird der gesamte Vorgang für die nachfolgenden Ebenen wiederholt, bis alle Objekte vollständig sind.

Das Drucken von Modellen in einer "All at Once"-Konfiguration gibt den Schichten mehr Zeit zum Abkühlen, was zu einer besseren Qualität führt, und spart Druckzeit, da das gesamte Bauvolumen optimal genutzt werden kann.

Die Standardeinstellung für die Druckreihenfolge ist "Alle auf einmal".

Einer nach dem anderen

Wenn sich in diesem Modus mehrere Objekte auf der Bauplatte befinden, schließt der Drucker ein Objekt ab, bevor er zum nächsten übergeht. Er beginnt nicht mit dem Druck eines anderen Objekts, während eines noch unvollständig ist.

Die Option "One at a Time" dient als Versicherung gegen Druckfehler, da jedes Modell, das vor dem Fehler fertiggestellt wurde, noch in Ordnung ist. Sie reduziert auch die Anzahl der Faden- und Oberflächenfehler, die durch das Hin- und Herbewegen des Druckkopfes zwischen den Objekten entstehen.

Um diese Einstellung zu nutzen, müssen Sie jedoch einige Regeln beachten.

- Sie müssen die Drucke richtig auf der Bauplatte platzieren, damit der Druckkopf sie nicht umstößt.