Índice

O Cura tem muitas definições que contribuem para a criação de excelentes impressões 3D com impressoras 3D de filamento, mas muitas delas podem ser confusas. Existem explicações bastante boas no Cura, mas pensei em elaborar este artigo para explicar como pode utilizar estas definições.

Vejamos então algumas das principais definições de impressão no Cura.

Pode utilizar o Índice para procurar definições específicas.

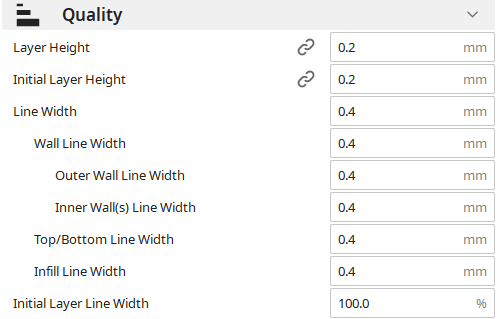

Qualidade

As definições de qualidade controlam a resolução das características da impressão. São uma série de definições que pode utilizar para ajustar a qualidade da impressão através das alturas das camadas e das larguras das linhas.

Vejamos quais são.

Altura da camada

A altura da camada controla a altura ou espessura da camada da impressão, influenciando fortemente a qualidade final e o tempo de impressão da impressão.

Uma altura de camada mais fina oferece-lhe mais detalhes e um melhor acabamento na sua impressão, mas aumenta o tempo de impressão. Por outro lado, uma altura de camada mais espessa aumenta a resistência da impressão (até um certo ponto) e reduz o tempo de impressão.

O Cura fornece vários perfis com várias alturas de camadas, oferecendo diferentes níveis de pormenor. Padrão, Baixo e Dinâmico e de super qualidade Aqui está uma folha de dicas rápidas:

- Super qualidade (0,12 mm): Altura da camada mais pequena que resulta em impressões de maior qualidade, mas aumenta o tempo de impressão.

- Qualidade dinâmica (0,16 mm): Um equilíbrio entre super & qualidade standard, que proporciona uma boa qualidade, mas não demasiado dispendiosa em termos de tempo de impressão.

- Qualidade padrão (0,2 mm): Valor por defeito que oferece um equilíbrio entre qualidade e velocidade.

- Baixa qualidade (0,28 mm): Maior altura da camada, o que resulta numa maior resistência e num tempo de impressão 3D mais rápido, mas com uma qualidade de impressão mais áspera

Altura inicial da camada

A altura da camada inicial é simplesmente a altura da primeira camada da sua impressão. Os modelos 3D requerem normalmente uma primeira camada espessa para um melhor "esmagamento" ou aderência da primeira camada.

A altura inicial da camada predefinida no perfil padrão do Cura é 0,2 mm .

A maioria das pessoas recomenda a utilização de um valor de 0,3 mm ou x1.5 O aumento da espessura da camada faz com que a impressora exporte demasiado material sobre a superfície.

Isto leva a que a camada seja empurrada correctamente para a mesa de impressão, resultando num acabamento inferior espelhado e numa forte adesão.

No entanto, se a primeira camada for demasiado espessa, pode causar um defeito de impressão conhecido como "pata de elefante", que faz com que a primeira camada descaia mais, resultando num aspecto abaulado na parte inferior de um modelo 3D.

Largura da linha

A largura da linha é a largura horizontal das linhas das camadas que a impressora 3D coloca. A largura ideal da linha da sua impressora depende do diâmetro do seu bico.

Embora o diâmetro do bocal defina a linha de base para a Largura da linha, pode variar a largura da linha para extrudir mais ou menos material. Se pretender linhas mais finas, a impressora extrudirá menos, e se pretender linhas mais largas, extrudirá mais.

A largura de linha predefinida é o diâmetro do bocal (normalmente 0,4 mm). No entanto, ao modificar este valor, tenha o cuidado de o manter dentro de 60-150% do diâmetro do bocal como regra geral.

Além disso, não se esqueça de ajustar o seu caudal quando alterar a largura da linha, para que a sua extrusora possa acompanhar o ritmo.

Largura da linha da parede

A largura da linha da parede é simplesmente a largura da linha das paredes da impressão. O Cura fornece a definição para modificar a largura da linha da parede separadamente, uma vez que a sua alteração pode proporcionar vários benefícios.

O valor predefinido no perfil padrão do Cura é 0,4 mm .

Reduzir ligeiramente a largura da parede exterior pode resultar numa impressão de melhor qualidade e aumentar a resistência da parede. Isto deve-se ao facto de a abertura do bocal e a parede interior adjacente se sobreporem, fazendo com que a parede exterior se funda melhor com as paredes interiores.

Por outro lado, o aumento da largura da linha da parede pode reduzir o tempo de impressão necessário para as paredes.

Também é possível ajustar a largura das paredes interior e exterior separadamente nas subconfigurações.

Largura da linha superior/inferior

A largura da linha superior/inferior é a largura das linhas nas superfícies superior e inferior da impressão - a pele. O valor predefinido para a largura da linha é o tamanho do bocal ( 0,4 mm para a maioria ).

Se aumentar este valor, pode reduzir o tempo de impressão, tornando as linhas mais espessas. No entanto, se o aumentar excessivamente, pode provocar flutuações do caudal que resultam em superfícies rugosas e orifícios de impressão.

Para obter melhores superfícies superiores e inferiores, pode utilizar uma largura de linha mais pequena à custa de um tempo de impressão mais elevado.

Largura da linha de enchimento

A Largura da linha de preenchimento controla a largura do preenchimento da impressão. Para linhas de preenchimento de impressão, a velocidade é normalmente uma prioridade.

Assim, aumentar este valor a partir da sua predefinição 0,4 mm pode resultar em tempos de impressão mais rápidos e numa impressão mais forte. No entanto, tenha cuidado para o manter dentro de um intervalo aceitável ( 150%) para evitar flutuações do caudal.

Largura da linha da camada inicial

A definição Largura da linha da camada inicial imprime as linhas da primeira camada como uma percentagem fixa da Largura da linha da camada. Por exemplo, pode definir as linhas da primeira camada como metade ( 50%) ou duas vezes mais largo (200%) como o resto das linhas da camada.

A Largura da linha da camada inicial predefinida no Cura é 100%.

Aumentar este valor ajuda a primeira camada a espalhar-se por uma área maior, resultando numa maior aderência da placa de construção.

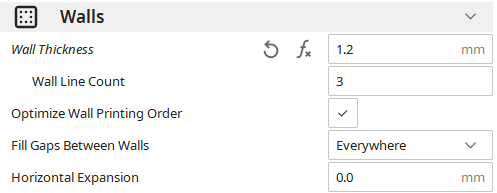

Paredes

As definições de parede são parâmetros que pode utilizar para optimizar a impressão do(s) revestimento(s) exterior(es) da sua impressão.

Espessura da parede

A espessura da parede é simplesmente a espessura das paredes do seu modelo, constituídas por uma parede exterior e uma ou mais paredes interiores. Este valor inclui a espessura das paredes exteriores e interiores combinadas.

A espessura da parede deve ser sempre um múltiplo da largura da linha da parede - o Cura arredonda-o de qualquer forma. Assim, ao aumentar ou diminuir este valor em múltiplos da largura da linha da parede, pode adicionar ou remover mais paredes interiores da impressão.

Para uma dimensão de bocal de 0,4 mm , a espessura de parede predefinida é 0,8 mm Isto significa que a parede tem uma parede interior e uma parede exterior.

Ao aumentar a espessura da parede (número de paredes interiores), está a

- Melhorar a resistência e as propriedades de impermeabilização da impressão.

- Reduzir a visibilidade do preenchimento interior na superfície da impressão.

- Também melhora e mantém melhor as saliências do modelo.

No entanto, a adição de mais paredes pode resultar numa maior utilização de material e tempos de impressão.

Contagem de linhas de parede

A Contagem de linhas de parede é o número de paredes interiores e exteriores na estrutura da impressão. Pode calculá-la facilmente dividindo a Espessura da parede da impressão pela Largura da linha de parede.

A contagem de linhas predefinida no Cura é 2, uma parede interior e outra exterior O aumento deste número aumenta o número de paredes interiores, o que melhora a resistência e a capacidade de impermeabilização da impressão.

Optimizar a encomenda de impressão mural

A definição Optimizar ordem de impressão de paredes ajuda a descobrir a melhor ordem para imprimir as paredes em 3D, o que ajuda a reduzir o número de deslocações e retracções.

O Cura tem esta definição activada por defeito.

Na maioria dos casos, activar a definição produz melhores resultados, mas pode causar problemas de precisão dimensional em algumas peças, devido ao facto de as paredes não solidificarem suficientemente depressa antes de a parede seguinte ser impressa em 3D.

Preencher espaços entre paredes

A opção Preencher espaços entre paredes adiciona material aos espaços entre as paredes impressas que são demasiado finas para encaixar ou aderir umas às outras, uma vez que os espaços entre as paredes podem comprometer a resistência estrutural da impressão.

O valor predefinido é Em todo o lado, que preenche todas as lacunas da impressão.

Ao preencher estas lacunas, a impressão torna-se mais forte e mais rígida. O Cura preenche estas lacunas depois de as paredes terem sido impressas, pelo que podem ser necessários alguns movimentos adicionais.

Expansão horizontal

A definição Expansão horizontal pode alargar ou reduzir o modelo inteiro, dependendo do valor definido. Ajuda a compensar as imprecisões dimensionais na impressão, alterando ligeiramente o seu tamanho.

O valor predefinido na definição é 0mm , que desliga a definição.

Se substituir este valor por um valor positivo, a impressão será ligeiramente aumentada, mas as suas características internas, como buracos e bolsos, serão reduzidas.

Por outro lado, se o substituir por um valor negativo, a impressão encolherá enquanto a sua componente interna aumentará.

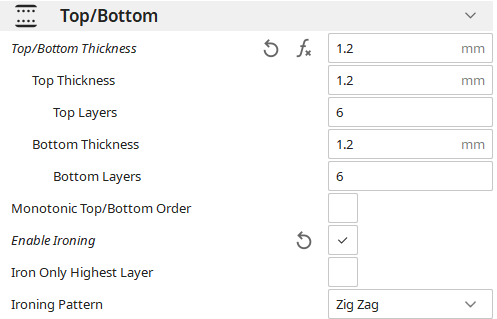

Superior/inferior

As definições Superior/inferior controlam a forma como a impressora imprime as camadas mais altas e mais baixas (pele). Eis como as pode utilizar.

Espessura superior/inferior

A espessura superior/inferior controla a espessura do papel na parte superior e inferior das impressões. O valor predefinido é normalmente um múltiplo da altura da camada.

Para um 0,2 mm Altura da camada, a espessura superior/inferior predefinida é 0,8 mm, que é 4 camadas .

Se o definir para um valor que não seja um múltiplo da altura da camada, o cortador arredonda-o automaticamente para o múltiplo da altura da camada mais próximo. Pode definir valores diferentes para as espessuras superior e inferior.

O aumento da espessura superior/inferior aumenta o tempo de impressão e utiliza mais material, mas tem algumas vantagens notáveis:

- Torna a impressão mais forte e mais sólida.

- Aumenta as propriedades de impermeabilização da impressão.

- O resultado é uma superfície mais lisa e de melhor qualidade na pele superior da impressão.

Espessura superior

A Espessura superior refere-se à espessura da camada superior sólida da impressão (impressa com 100% de preenchimento). Pode utilizar esta definição para a definir para um valor diferente da Espessura inferior.

A espessura predefinida aqui é 0,8 mm.

Camadas superiores

A opção Camadas superiores especifica o número de camadas superiores que são impressas. Pode utilizar esta definição em vez de Espessura superior.

A predefinição o número de camadas aqui é 4 Multiplica o valor definido pela Altura da camada para obter a Espessura superior.

Espessura do fundo

A Espessura do fundo é uma definição que pode utilizar para configurar a espessura do fundo da impressão separadamente da Espessura do topo. A Espessura do fundo predefinida aqui também é 0,8 mm.

Aumentar este valor pode aumentar o tempo de impressão e os materiais utilizados, mas também resulta numa impressão mais forte e impermeável e fecha as lacunas e os orifícios no fundo da impressão.

Camadas inferiores

As camadas inferiores permitem-lhe especificar o número de camadas sólidas que pretende que sejam impressas na parte inferior da impressão. Tal como as camadas superiores, multiplica a largura da camada para obter a espessura inferior final.

Ordem monotónica superior/inferior

A definição Ordem superior/inferior monotónica garante que as linhas na parte superior e inferior são sempre impressas numa ordem específica para obter uma sobreposição uniforme. Imprime todas as linhas a partir do canto inferior direito para garantir que se sobrepõem na mesma direcção.

A ordem monotónica superior/inferior é desligado por defeito.

Esta definição aumentará ligeiramente o tempo de impressão quando a activar, mas o acabamento final vale a pena. Além disso, combiná-la com definições como o Modo de pentear torna a pele mais suave.

Nota: Não o emparelhe com o engomar, uma vez que o engomar remove quaisquer efeitos visuais ou sobreposições da definição.

Activar a passagem a ferro

O engomar é um processo de acabamento que pode utilizar para obter uma superfície superior mais lisa na sua impressão. Quando o activa, a impressora passa o bocal quente sobre a superfície superior após a impressão para a derreter enquanto a superfície do bocal a alisa.

A passagem a ferro também preenche as lacunas e as partes irregulares da superfície superior, mas isso implica um aumento do tempo de impressão.

A passagem a ferro pode deixar padrões indesejáveis, dependendo da geometria do modelo 3D, principalmente em superfícies de topo curvas ou com muitos detalhes.

O engomar está desactivado por predefinição no Cura. Quando o activa, tem algumas definições que pode utilizar para atenuar as suas desvantagens.

Estes incluem:

Apenas ferro Camada superior

A opção "Engomar apenas a camada mais elevada" limita a passagem a ferro apenas às superfícies mais elevadas da impressão. desligado por defeito por isso terá de o activar.

Padrão de engomagem

O padrão de engomagem controla a trajectória da cabeça de impressão durante a engomagem. O Cura oferece dois padrões de engomagem: Zig-Zag e Concêntrico.

O Zig-Zag é o padrão predefinido. É a opção mais fiável, mas pode resultar em bordos em algumas superfícies.

O Padrão Concêntrico resolve este problema movendo-se do exterior para o interior num padrão circular. No entanto, se os círculos interiores forem demasiado pequenos, correm o risco de serem derretidos pelo calor do Hotend. Por isso, é melhor restringir-se a peças longas e finas.

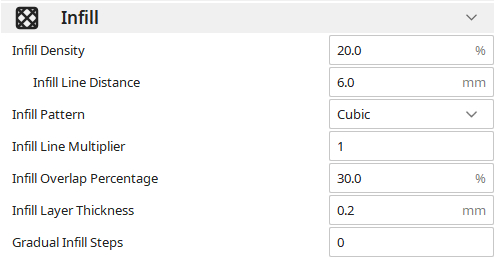

Enchimento

A secção Preenchimento controla a forma como a impressora imprime a estrutura interna do modelo. Eis algumas das definições que se encontram nesta secção.

Densidade de enchimento

A densidade de preenchimento controla o grau de solidez ou ociosidade do modelo. É uma percentagem de quanto da estrutura interna da impressão é ocupada por preenchimento sólido.

Por exemplo, uma densidade de enchimento de 0% significa que a estrutura interna é totalmente oca, enquanto 100% indica que o modelo é totalmente sólido.

O valor predefinido da densidade de enchimento no Cura é 20%, No entanto, se o modelo for utilizado para aplicações funcionais, é aconselhável aumentar esse número para cerca de 50-80% .

No entanto, esta regra não é definitiva: alguns padrões de enchimento podem ter um bom desempenho com percentagens de enchimento mais baixas.

Por exemplo, o Padrão Gyroid pode funcionar bastante bem com um enchimento baixo de 5-10%. Por outro lado, um Padrão Cúbico teria dificuldades com essa percentagem baixa.

Aumentar a densidade do enchimento torna o modelo mais forte, mais rígido e dá-lhe uma melhor pele superior, melhorando também as propriedades de impermeabilização da impressão e reduzindo o pillowing na superfície.

No entanto, a desvantagem é que o modelo demora mais tempo a imprimir e torna-se mais pesado.

Distância da linha de enchimento

A Distância da linha de preenchimento é outro método para definir o nível de preenchimento no modelo 3D. Em vez de utilizar a Densidade de preenchimento, pode especificar a distância entre linhas de preenchimento adjacentes.

A distância da linha de preenchimento predefinida é 6,0 mm em Cura.

O aumento da distância da linha de enchimento traduzir-se-á num nível de enchimento menos denso, enquanto a sua diminuição criará um nível de enchimento mais sólido.

Se pretender uma impressão 3D mais forte, pode optar por diminuir a distância da linha de preenchimento. Recomendo que verifique a sua impressão 3D no "Pré-visualização" do Cura para ver se o nível de preenchimento está no nível pretendido.

Também tem a vantagem adicional de melhorar as suas camadas superiores, uma vez que têm uma base mais densa para imprimir.

Padrão de enchimento

O Padrão de preenchimento especifica o padrão no qual a impressora constrói a estrutura de preenchimento. O padrão predefinido no Cura é o Padrão cúbico , que cria vários cubos empilhados e inclinados num padrão 3D.

A Cura oferece vários outros padrões de enchimento, sendo que cada padrão oferece vantagens únicas.

Alguns deles incluem:

- Grelha: Muito forte na direcção vertical e produz boas superfícies de topo.

- Linhas: Fraco tanto na direcção vertical como na horizontal.

- Triângulos: É resistente ao cisalhamento e forte na direcção vertical, mas é propenso a pillowing e outros defeitos na superfície superior devido às longas distâncias de ponte.

- Cúbico: Decididamente forte em todas as direcções. Resistente a defeitos de superfície, como o pillowing.

- Ziguezague: Fraco tanto na direcção horizontal como na vertical, produz uma grande superfície superior.

- Giróide: Resistente ao cisalhamento, mas forte em todas as direcções, o que requer muito tempo de corte e produz grandes ficheiros de código G.

Multiplicador de linhas de enchimento

O Multiplicador de linhas de preenchimento é uma definição que permite colocar linhas de preenchimento adicionais umas ao lado das outras, aumentando efectivamente o nível de preenchimento definido, mas de uma forma única.

Em vez de colocar as linhas de preenchimento uniformemente, esta definição adiciona linhas ao preenchimento existente com base no valor definido. Por exemplo, se definir o Multiplicador de linhas de preenchimento para 3, serão impressas duas linhas adicionais directamente ao lado da linha original.

A predefinição O multiplicador de linhas de enchimento em Cura é 1.

A utilização desta definição pode ser benéfica para a estabilidade e rigidez da impressão. No entanto, a qualidade da superfície é fraca, uma vez que as linhas de preenchimento brilham através da pele.

Percentagem de sobreposição de enchimento

A Percentagem de sobreposição do preenchimento controla o grau de sobreposição do preenchimento com as paredes da impressão, sendo definida como uma percentagem da largura da linha do preenchimento.

Quanto maior for a percentagem, mais significativa é a sobreposição do enchimento. É aconselhável deixar a taxa em torno de 10-40%, para que a sobreposição pare nas paredes interiores.

Uma sobreposição de enchimento elevada ajuda o enchimento a aderir melhor à parede da impressão. No entanto, corre-se o risco de o padrão de enchimento aparecer através da impressão, resultando num padrão de superfície indesejável.

Espessura da camada de enchimento

A Espessura da camada de enchimento fornece um método para definir a altura da camada de enchimento separada da altura da impressão. Uma vez que o enchimento não é visível, a qualidade da superfície não é crítica.

Assim, utilizando esta definição, pode aumentar a altura da camada de preenchimento para que seja impressa mais rapidamente. A altura da camada de preenchimento tem de ser um múltiplo da altura da camada normal. Caso contrário, será arredondada para a altura da camada seguinte pelo Cura.

A espessura predefinida da camada de enchimento é a mesma que a altura da camada.

Nota: Ao aumentar este valor, tenha cuidado para não utilizar um número demasiado elevado ao aumentar a altura da camada, o que pode causar problemas de débito quando a impressora passa da impressão de paredes normais para o enchimento.

Etapas de enchimento gradual

Os Passos de preenchimento gradual são uma definição que pode utilizar para poupar material durante a impressão, reduzindo a densidade de preenchimento nas camadas inferiores. Começa o preenchimento com uma percentagem mais baixa na parte inferior e aumenta-o gradualmente à medida que a impressão sobe.

Por exemplo, se estiver definido para 3 e a densidade de preenchimento estiver definida para, digamos, 40%, a densidade de preenchimento será de 5% na parte inferior. À medida que a impressão sobe, a densidade aumenta para 10% e 20% em intervalos iguais, até atingir finalmente 40% na parte superior.

O valor predefinido para os passos de preenchimento é 0. Pode aumentá-lo de 0 para activar a definição.

Ajuda a reduzir a quantidade de material que a impressão utiliza e o tempo necessário para concluir a impressão sem reduzir significativamente a qualidade da superfície.

Além disso, esta característica é particularmente útil quando o enchimento é colocado apenas para suportar a superfície superior e não por quaisquer razões estruturais.

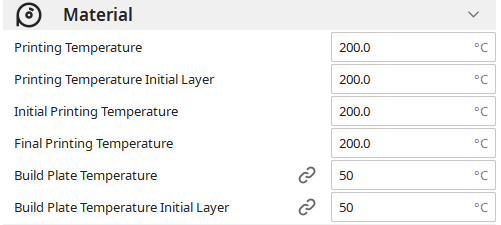

Material

A secção Material fornece definições que pode utilizar para controlar a temperatura durante as diferentes fases da impressão.

Temperatura de impressão

A temperatura de impressão é simplesmente a temperatura a que o seu bocal será ajustado durante o processo de impressão. É uma das definições mais importantes para a sua impressora 3D devido ao efeito que tem no fluxo de material para o seu modelo.

A optimização da temperatura de impressão pode resolver muitos problemas de impressão e produzir impressões de melhor qualidade, ao passo que uma má temperatura de impressão pode causar muitas imperfeições e falhas na impressão.

Os fabricantes de filamentos fornecem normalmente uma gama de temperaturas para impressão que deve ser utilizada como ponto de partida, antes de obter a temperatura ideal.

Em situações em que está a imprimir a altas velocidades, com alturas de camada maiores ou linhas mais largas, recomenda-se a utilização de uma temperatura de impressão mais elevada para acompanhar o nível de fluxo de material necessário.

Por outro lado, é preferível utilizar uma temperatura mais baixa quando se utilizam velocidades mais baixas ou alturas de camada mais finas, para que o material extrudido tenha tempo suficiente para arrefecer e endurecer.

Tenha em atenção que uma temperatura de impressão baixa pode levar a uma subextrusão ou a impressões 3D mais fracas.

A temperatura de impressão predefinida no Cura depende do material que está a utilizar e fornece uma temperatura geral para começar.

Eis algumas das temperaturas predefinidas:

- PLA: 200°C

- PETG: 240°C

- ABS: 240°C

Alguns tipos de PLA podem variar entre 180-220°C para a temperatura óptima, por isso tenha isso em mente quando introduzir as suas definições.

Temperatura de impressão Camada inicial

A temperatura de impressão da camada inicial é uma definição que permite ajustar a temperatura de impressão da primeira camada, diferente da temperatura de impressão do resto da impressão.

É muito útil para melhorar a aderência do modelo à base de impressão, para obter uma base mais sólida. Geralmente, as pessoas utilizam uma temperatura cerca de 5-10°C superior à temperatura de impressão para obter resultados ideais.

Se estiver a ter problemas de aderência à cama, esta é uma estratégia para os resolver.

Temperatura inicial de impressão

A temperatura de impressão inicial é uma definição que fornece uma temperatura de espera para impressoras 3D com vários bicos e extrusoras duplas.

Enquanto um bico estiver a imprimir à temperatura padrão, os bicos não activos arrefecerão ligeiramente até à temperatura inicial de impressão para reduzir a escorrência enquanto o bico estiver em espera.

O bico em espera aquecerá até à temperatura de impressão padrão quando começar a imprimir activamente. Em seguida, o bico que terminou a sua parte arrefecerá até à temperatura de impressão inicial.

A definição predefinida no Cura é a mesma que a definição Temperatura de impressão.

Temperatura final de impressão

A Temperatura de impressão final é uma definição que fornece uma temperatura à qual um bocal activo arrefecerá imediatamente antes de mudar para um bocal em espera, para impressoras 3D com vários bocais e extrusoras duplas.

Basicamente, começa a arrefecer para que o ponto em que o interruptor da extrusora acontece seja a temperatura de impressão. Depois disso, arrefece até à temperatura de impressão inicial que definiu.

A definição predefinida no Cura é a mesma que a definição Temperatura de impressão.

Temperatura da placa de construção

A temperatura da placa de impressão especifica a temperatura a que pretende aquecer a placa de impressão. Uma placa de impressão aquecida ajuda a manter o material num estado mais suave durante a impressão.

Esta definição ajuda a impressão a aderir melhor à placa de construção e controla o encolhimento durante a impressão. No entanto, se a temperatura for demasiado elevada, a primeira camada não solidificará correctamente e será muito fluida.

Além disso, devido à diferença de temperatura entre a parte da impressão na mesa e a região superior da impressão, pode ocorrer deformação.

Como é habitual, a temperatura predefinida da placa de construção varia consoante o material e o perfil de impressão. As mais comuns incluem:

- PLA: 50°C

- ABS: 80°C

- PETG : 70°C

Os fabricantes de filamentos fornecem por vezes o intervalo de temperatura da placa de construção.

Temperatura da placa de construção Camada inicial

A temperatura da placa de construção Camada inicial define uma temperatura diferente da placa de construção para a impressão da primeira camada, o que ajuda a reduzir o arrefecimento da primeira camada para que esta não encolha e não se deforme depois de ser impressa.

Depois de a impressora 3D extrudir a primeira camada do seu modelo a uma temperatura de base diferente, volta a definir a temperatura para a temperatura padrão da placa de construção. Deve evitar definir uma temperatura demasiado elevada para evitar imperfeições de impressão como a pata de elefante

Para obter os melhores resultados, recomenda-se que efectue os seus próprios testes e tente aumentar a temperatura em incrementos de 5°C até obter o resultado pretendido.

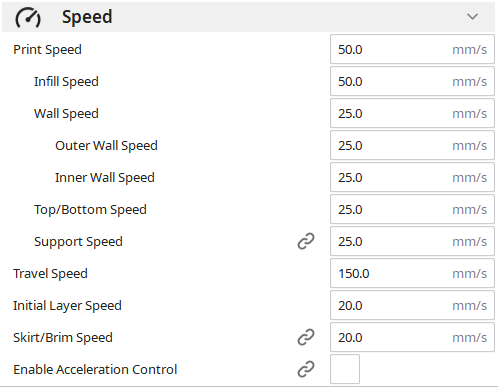

Velocidade

A secção Velocidade oferece diferentes opções que podem ser utilizadas para ajustar e optimizar a rapidez com que as várias secções são impressas.

Velocidade de impressão

A velocidade de impressão controla a velocidade geral a que o bocal se move enquanto imprime o modelo. Embora possa definir taxas diferentes para algumas partes da impressão, a velocidade de impressão continua a servir como linha de base.

A velocidade de impressão predefinida para o perfil padrão no Cura é 50mm/s Se aumentar a velocidade, pode reduzir o tempo de impressão do seu modelo.

No entanto, deve ter em conta que o aumento da velocidade acarreta vibrações adicionais, que podem reduzir a qualidade da superfície da impressão.

Além disso, é necessário aumentar a temperatura de impressão para produzir mais fluxo de material, o que aumenta o risco de entupimento dos bicos e de sobreextrusão.

Além disso, se uma impressão tiver muitos traços finos, a cabeça de impressão arrancará e parará repetidamente em vez de imprimir continuamente. Neste caso, o aumento da velocidade de impressão não terá qualquer efeito significativo.

Por outro lado, uma velocidade de impressão mais baixa resulta num tempo de impressão mais elevado, mas com um melhor acabamento da superfície.

Velocidade de enchimento

Uma vez que o preenchimento não é visível na maior parte do tempo, pode ignorar a qualidade e imprimi-lo rapidamente para reduzir o tempo de impressão.

A velocidade de preenchimento predefinida no perfil Standard do Cura é 50mm/s .

No entanto, definir este valor demasiado alto pode ter algumas consequências: pode fazer com que o preenchimento seja visível através da parede, uma vez que o bocal irá colidir com as paredes durante a impressão.

Além disso, se a diferença de velocidade entre o enchimento e as outras secções for demasiado elevada, pode causar problemas de débito. A impressora terá dificuldade em reduzir o débito ao imprimir as outras peças, causando uma sobreextrusão.

Velocidade da parede

A Velocidade da parede é a velocidade a que as paredes interior e exterior serão impressas. Pode utilizar esta definição para definir uma velocidade de impressão mais baixa para a parede, de modo a garantir uma concha de alta qualidade.

A velocidade de parede predefinida é inferior à velocidade de impressão em 25mm/s. Por isso, se tiver uma velocidade de impressão de 100 mm/s, a velocidade da parede predefinida será de 50 mm/s.

Quando a parede imprime lentamente, a impressora produz menos vibrações, o que reduz os defeitos, como o toque na impressão. Além disso, dá a características como saliências a oportunidade de arrefecer e assentar correctamente.

No entanto, a impressão lenta implica um aumento do tempo de impressão. Além disso, se houver uma diferença significativa entre as velocidades de parede e de enchimento, a impressora terá dificuldade em alternar os caudais.

Isto deve-se ao facto de a impressora demorar algum tempo a atingir o caudal ideal necessário para uma determinada velocidade.

Velocidade da parede exterior

A velocidade da parede exterior é uma definição que pode utilizar para definir a velocidade da parede exterior separadamente da velocidade da parede. A velocidade da parede exterior é a parte mais visível da impressão, pelo que deve ter a melhor qualidade.

O valor predefinido da velocidade da parede exterior no perfil padrão é 25mm/s Também está definida para ser metade da velocidade de impressão.

Um valor baixo ajuda a garantir que as paredes imprimam lentamente e saiam com uma superfície de alta qualidade. No entanto, se este valor for demasiado baixo, corre o risco de sobre-extrusão porque a impressora terá de extrudir mais lentamente para corresponder à velocidade.

Velocidade da parede interior

A Velocidade da parede interior é uma definição que pode utilizar para configurar a velocidade da parede interior separadamente da Velocidade da parede. As paredes interiores não são tão visíveis como as paredes exteriores, pelo que a sua qualidade não é muito importante.

No entanto, uma vez que são impressos junto às paredes exteriores, controlam a colocação das paredes exteriores, pelo que têm de ser impressos a uma velocidade razoavelmente baixa para serem dimensionalmente exactos.

A velocidade predefinida da parede interior também é 25 mm/s Está definida para ser metade da velocidade de impressão definida.

Pode aumentar um pouco este valor para obter um equilíbrio entre a qualidade de impressão e o tempo para as paredes interiores.

Velocidade superior/inferior

A velocidade superior/inferior define uma velocidade diferente para imprimir os lados superior e inferior do modelo. Em alguns casos, a utilização de uma velocidade inferior para os lados superior e inferior é útil para obter uma excelente qualidade de impressão.

Por exemplo, se tiver saliências ou detalhes finos nestes lados, vai querer imprimi-los mais lentamente. Por outro lado, se não tiver muitos detalhes nas camadas superior e inferior do seu modelo, é uma boa ideia aumentar a Velocidade superior/inferior, uma vez que estas têm geralmente linhas mais longas.

O valor predefinido para esta definição no Cura é 25mm/s.

Se definir uma velocidade de impressão de 70 mm/s, a velocidade superior/inferior será de 35 mm/s.

Um valor mais baixo como este ajuda a melhorar a qualidade da saliência e da superfície superior. No entanto, isto só funciona se a saliência não for demasiado acentuada.

Além disso, a utilização de uma velocidade superior/inferior inferior pode resultar num aumento significativo do tempo de impressão.

Velocidade de suporte

A Velocidade de suporte define a velocidade a que a impressora cria estruturas de suporte. Uma vez que estas serão removidas no final da impressão, não precisam de ser de alta qualidade ou muito precisas.

A velocidade predefinida para a impressão de suportes no Cura é 50mm/s .

Nota: Se a velocidade for demasiado elevada, pode causar sobreextrusão e subextrusão ao alternar entre os suportes e a impressão, o que acontece devido à diferença significativa de caudais entre as duas secções.

Velocidade de deslocação

A velocidade de deslocação controla a velocidade da cabeça de impressão quando esta não está a extrudir material. Por exemplo, se a impressora tiver terminado de imprimir uma secção e quiser passar para outra, desloca-se à velocidade de deslocação.

A velocidade de deslocação predefinida no Cura é 150mm/s Mantém-se a 150 mm/s até a velocidade de impressão atingir 60 mm/s.

Depois disso, aumenta 2,5 mm/s por cada 1 mm/s de velocidade de impressão que adicionar, até a velocidade de impressão atingir 100 mm/s, para uma velocidade de deslocação de 250 mm/s.

A principal vantagem de utilizar uma velocidade de deslocação elevada é o facto de poder reduzir ligeiramente o tempo de impressão e limitar o escorrimento sobre as peças impressas. No entanto, se a velocidade for demasiado elevada, pode provocar vibrações que introduzem defeitos de impressão, como toques e deslocações de camadas nas suas impressões.

Além disso, a cabeça de impressão pode derrubar a impressão da placa enquanto se desloca a alta velocidade.

Velocidade da camada inicial

A velocidade da camada inicial é a velocidade a que a primeira camada é impressa. A aderência correcta da placa de construção é essencial para qualquer impressão, pelo que esta camada tem de ser impressa lentamente para obter o melhor resultado.

A velocidade inicial da camada predefinida no Cura é 20mm/s A velocidade de impressão que definir não terá qualquer efeito sobre este valor, que se manterá em 20 mm/s para uma aderência óptima das camadas.

A velocidade mais baixa significa que o material extrudido permanece sob a temperatura quente durante mais tempo, fazendo-o fluir melhor na placa de construção, o que tem como resultado o aumento da área de contacto do filamento com a superfície, levando a uma melhor adesão.

Velocidade da saia/borda

A velocidade da saia/brim define a velocidade a que a impressora imprime as saias e os bordos, que precisam de ser impressos mais lentamente do que outras partes da impressão para aderirem melhor à placa de construção.

A velocidade predefinida da saia/brim é 20mm/s Embora a velocidade lenta aumente o tempo de impressão, a excelente aderência da placa de construção faz com que valha a pena.

As jangadas pertencem a uma categoria semelhante à das saias e frisos, mas têm o seu próprio grupo de definições onde pode controlar a velocidade de impressão da jangada.

Activar o controlo da aceleração

O Controlo de aceleração é uma definição que permite activar e ajustar o nível de aceleração através do Cura, em vez de deixar que a impressora 3D o faça automaticamente.

Determina a rapidez com que a cabeça de impressão deve acelerar para mudar de velocidade.

A definição Activar aceleração de impressão está desactivada por predefinição. Quando a activa, é apresentada uma lista de definições de aceleração específicas para diferentes funcionalidades. O valor predefinido para Aceleração de impressão e para os outros tipos é 500mm/s².

Aumentá-la para além do valor definido pode causar vibrações indesejadas na impressora, o que pode resultar em defeitos de impressão, tais como zumbidos e deslocações de camadas.

É possível alterar o valor de aceleração de algumas funcionalidades. Eis alguns exemplos:

- Aceleração de enchimento: Pode utilizar uma aceleração elevada porque a qualidade de impressão não é vital.

- Aceleração da parede: Uma aceleração mais baixa é a melhor opção para evitar a má qualidade de impressão e as vibrações.

- Aceleração superior/inferior: Uma aceleração mais elevada acelera o tempo de impressão do suporte. No entanto, tenha cuidado para não a deixar demasiado alta para evitar que as impressões caiam.

- Aceleração de viagem: A aceleração de viagem pode ser aumentada para poupar tempo de impressão.

- Aceleração da camada inicial: É preferível manter a aceleração baixa ao imprimir a primeira camada para evitar vibrações.

Activar o controlo de solavancos

A definição Controlo de solavancos controla a velocidade da impressora quando esta passa por um canto na impressão. Controla a velocidade de impressão quando esta pára antes de mudar de direcção no canto.

A definição está desactivada por predefinição no Cura. Quando a activa, tem acesso a alguns submenus para alterar a velocidade de solavanco de várias funções.

A velocidade de sacudidela predefinida é 8.0m/s Se o aumentar, a impressora abrandará menos ao entrar nos cantos, resultando em impressões mais rápidas.

Além disso, quanto mais lenta for a velocidade de rotação, maior é a probabilidade de se formar uma bolha na impressão, à medida que a cabeça de impressão se mantém. No entanto, o aumento deste valor pode resultar em mais vibrações, dando origem a impressões dimensionalmente incorrectas.

Se o valor for demasiado elevado, também pode causar perda de passos nos motores, provocando um deslocamento da camada. Eis alguns dos submenus que pode ajustar na definição Activar controlo de solavancos.

- Infill Jerk: Um valor mais elevado poupa tempo, mas pode fazer com que o padrão de enchimento apareça através da impressão. Pelo contrário, um valor mais baixo pode levar a uma ligação de enchimento mais forte entre o enchimento e as paredes.

- Wall Jerk: Um valor Jerk mais baixo ajuda a reduzir o defeito que causa as vibrações. No entanto, também pode resultar em cantos e arestas arredondados na impressão.

- Jerk superior/inferior: Aumentar a força de tracção para os lados superior e inferior pode resultar em linhas mais consistentes na pele. No entanto, uma força de tracção excessiva pode causar vibrações e deslocações de camadas.

- Viajante idiota: Definir o Jerk para um valor elevado durante os movimentos de deslocação pode ajudar a poupar tempo de impressão, mas não o defina demasiado alto para evitar que os motores saltem.

- Jerk da camada inicial: Manter o Jerk mais baixo durante a impressão da primeira camada ajuda a reduzir a vibração e também faz com que os cantos adiram melhor à placa de construção.

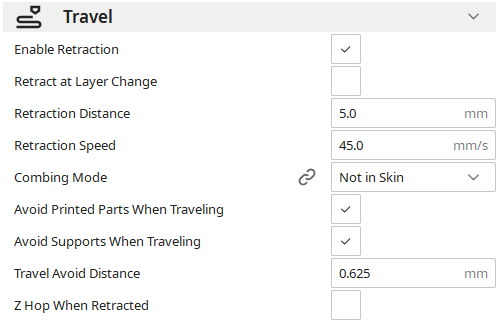

Viagens

A secção Travel das definições de impressão controla o movimento da cabeça de impressão e do filamento durante a impressão.

Activar a retracção

A definição Retracção retrai o filamento para fora do bocal quando se aproxima do fim do percurso de extrusão. A impressora faz isto para evitar que o material escorra para fora do bocal quando a cabeça de impressão se desloca.

O Cura tem a definição Activar retracção activada por predefinição, o que ajuda a evitar que as impressões fiquem com fios e escorram, além de reduzir os defeitos de superfície, como manchas.

No entanto, se a impressora retrair demasiado o filamento para dentro do bocal, pode causar problemas de fluxo quando a impressão for retomada. Demasiada retracção pode também desgastar o filamento e levar a moagem.

Nota: Retrair filamentos flexíveis pode ser difícil e demorado devido à sua natureza elástica. Neste caso, a retracção pode não funcionar tão bem.

Retrair na mudança de camada

A definição Retrair na mudança de camada retrai o filamento quando a impressora se desloca para imprimir a camada seguinte. Ao retrair o filamento, a impressora reduz o número de bolhas que se formam na superfície, o que pode levar a uma costura em Z.

Se a activar, certifique-se de que a distância de retracção não é demasiado elevada.

Se for demasiado alta, o filamento demorará demasiado tempo a retrair-se e escorrerá sobre a impressão, tornando a retracção nula e sem efeito.

Distância de retracção

A distância de retracção controla a distância a que a impressora puxa o filamento para o bocal durante a retracção. A distância de retracção ideal depende de a sua impressora ser uma configuração Direct Drive ou Bowden tube.

A distância de retracção predefinida no Cura é de 5,0 mm. Existem dois tipos principais de sistemas de extrusão em impressoras 3D de filamento, uma extrusora Bowden ou uma extrusora Direct Drive.

Uma extrusora Bowden tem normalmente uma distância de retracção maior, de cerca de 5 mm, enquanto uma extrusora Direct Drive tem uma distância de retracção menor, de cerca de 1-2 mm.

A distância de retracção mais curta das extrusoras Direct Drive torna-as ideais para a impressão 3D de filamentos flexíveis.

Uma distância de retracção mais elevada puxa o material mais para dentro do bocal, o que reduz a pressão no bocal, levando a que saia menos material do bocal.

Uma distância de retracção mais elevada demora mais tempo e pode desgastar e deformar o filamento. No entanto, é ideal para longas distâncias de viagem para garantir que não fica filamento no bocal para escorrer.

Velocidade de retracção

A velocidade de retracção determina a rapidez com que o material é puxado de volta para o bocal durante a retracção. Quanto maior for a velocidade de retracção, menor será o tempo de retracção, o que reduz as hipóteses de formação de cordões e bolhas.

No entanto, se a velocidade for demasiado elevada, pode resultar na moagem das engrenagens da extrusora e na deformação do filamento. A velocidade de retracção predefinida no Cura é 45mm/s .

Existem duas subconfigurações que podem ser utilizadas para modificar ainda mais esta velocidade:

- Retracção Velocidade de retracção: Esta definição controla apenas a velocidade a que a impressora puxa o filamento de volta para o bocal.

- Velocidade principal de retracção: Controla a velocidade a que o bocal empurra o filamento de volta para o bocal após a retracção.

Em geral, deve definir a velocidade de retracção o mais alto possível sem que o alimentador triture o filamento.

Para uma extrusora Bowden, 45mm/s No entanto, para uma extrusora de transmissão directa, é geralmente recomendado baixar este valor para cerca de 35mm/s.

Modo de penteação

O modo Pentear é uma definição que controla o caminho que o bocal segue com base nas paredes do modelo. O principal objectivo do modo Pentear é reduzir os movimentos que passam pelas paredes, uma vez que podem produzir imperfeições na impressão.

Existem várias opções, pelo que pode ajustar os movimentos de deslocação para serem tão rápidos quanto possível ou para reduzir as imperfeições de impressão.

Ao evitar as paredes, pode manter defeitos como bolhas, fios e queimaduras superficiais no interior da impressão, reduzindo também o número de vezes que a impressora retrai o filamento.

O modo de pentear predefinido no Cura é "Not in Skin" (Não na pele). Segue-se uma descrição deste e dos outros modos.

- Desligado: Desactiva a opção Pentear, e a cabeça de impressão utiliza a distância mais curta possível para chegar ao ponto final, independentemente das paredes.

- Todos: A cabeça de impressão evitará embater nas paredes interior e exterior durante a deslocação.

- Não na superfície exterior: Neste modo, para além das paredes interior e exterior, o bocal evita as camadas mais altas e mais baixas da pele, o que reduz as cicatrizes na superfície exterior.

- Não na pele: O modo Não na pele evita o cruzamento das camadas superior e inferior durante a impressão, o que é um pouco exagerado, uma vez que as cicatrizes nas camadas inferiores podem não ser visíveis no exterior.

- Dentro de Infill: O Within Infill só permite pentear através do Infill, evitando as paredes interiores, as paredes exteriores e a pele.

O penteado é uma excelente funcionalidade, mas deve saber que aumenta os movimentos de deslocação, o que aumenta os tempos de impressão.

Evitar imprimir peças quando viaja

A definição Evitar peças impressas ao deslocar-se controla o movimento do bocal, para que não colida com objectos impressos na placa de construção ao deslocar-se.

A definição está activada por predefinição no Cura. No entanto, para a utilizar, tem de estar a utilizar o Modo Pentear.

A utilização desta definição melhora a qualidade da superfície exterior da parede, uma vez que o bico não as atinge nem as atravessa. No entanto, aumenta a distância percorrida, o que, por sua vez, aumenta ligeiramente o tempo de impressão.

Além disso, o filamento não se retrai durante a deslocação, o que pode causar problemas graves de escorrimento em alguns filamentos.

Por isso, é melhor deixar esta definição de lado quando se utilizam filamentos com tendência para escorrer.

Viagem Evitar distância

A definição Evitar distância de viagem permite-lhe definir a quantidade de espaço entre outros objectos para evitar colisões durante a impressão. Para a utilizar, é necessário activar a definição Evitar peças impressas ao viajar.

A distância a evitar predefinida no Cura é 0,625 mm Para que fique claro, esta é a distância entre a parede dos objectos e a linha central do percurso.

Um valor mais elevado reduzirá as hipóteses de o bico embater nestes objectos durante o percurso, mas aumentará o comprimento dos movimentos de percurso, o que resultará num aumento do tempo de impressão e de escorrimento.

Z Hop quando retraído

A definição Z Hop When Retracted (Salto Z quando recolhido) eleva a cabeça de impressão acima da impressão no início de um movimento de deslocação, o que cria uma pequena folga entre o nozzle e a impressão para garantir que não batem um no outro.

A definição está desactivada por predefinição no Cura. Se decidir activá-la, pode especificar a altura do movimento utilizando a definição Altura do salto Z.

A altura do salto Z predefinida é 0,2 mm.

A definição Z Hop When Retracted contribui bastante para a qualidade da superfície, uma vez que o bocal não colide com a impressão. Além disso, reduz as hipóteses de o bocal escorrer para as áreas impressas.

No entanto, para impressões com muitos movimentos de deslocação, pode aumentar ligeiramente o tempo de impressão. Além disso, ao activar esta definição, o Modo Pentear é automaticamente desactivado.

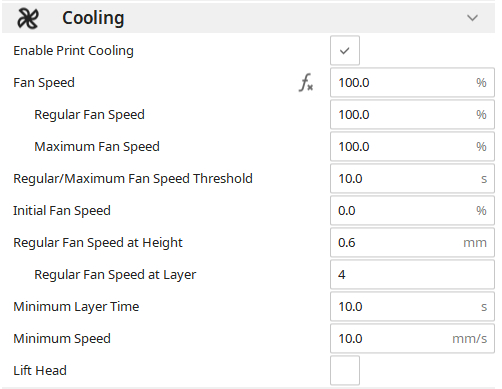

Arrefecimento

A secção Arrefecimento controla a ventoinha e outras definições necessárias para arrefecer o modelo durante a impressão.

Activar o arrefecimento da impressão

A definição Activar arrefecimento é responsável por ligar e desligar as ventoinhas das impressoras durante a impressão. As ventoinhas arrefecem o filamento acabado de colocar para o ajudar a solidificar e a endurecer mais rapidamente.

A definição Activar arrefecimento da impressão está sempre activada por predefinição no Cura. No entanto, esta pode não ser a melhor opção para todos os materiais.

Materiais como o PLA, com uma temperatura de transição vítrea baixa, necessitam de muito arrefecimento durante a impressão para evitar a flacidez, especialmente em saliências. No entanto, ao imprimir materiais como o ABS ou o Nylon, é melhor desactivar o arrefecimento da impressão ou optar por um arrefecimento mínimo.

Se não o fizer, a impressão final será extremamente frágil e poderá ter problemas de fluxo durante a impressão.

Velocidade do ventilador

É definida no Cura como uma percentagem da velocidade máxima da ventoinha de arrefecimento, pelo que a velocidade em RPMs pode diferir de ventoinha para ventoinha.

A velocidade predefinida da ventoinha no Cura depende do material seleccionado. Algumas velocidades para materiais populares incluem:

- PLA: 100%

- ABS: 0%

- PETG: 50%

Uma velocidade mais elevada da ventoinha é adequada para materiais com uma temperatura de transição vítrea baixa, como o PLA, ajudando a reduzir o escorrimento e produzindo melhores saliências.

Materiais como estes podem arrefecer rapidamente porque a temperatura do bocal mantém-nos acima do intervalo de transição vítrea. No entanto, para materiais com temperaturas de transição vítrea elevadas, como o PETG e o ABS, deve manter a velocidade da ventoinha baixa.

Ao utilizar estes materiais, uma velocidade elevada da ventoinha pode reduzir a resistência da impressão, aumentar a deformação e torná-la frágil.

Velocidade regular do ventilador

A Velocidade normal da ventoinha é a velocidade a que a ventoinha roda, a menos que a camada seja muito pequena. Se o tempo necessário para imprimir uma camada se mantiver acima de um determinado valor, a Velocidade da ventoinha é a Velocidade normal da ventoinha.

No entanto, se o tempo de impressão da camada for inferior a esse tempo, a velocidade da ventoinha aumenta para a velocidade máxima da ventoinha.

A velocidade mais elevada ajuda a camada mais pequena a arrefecer mais rapidamente e a produzir melhores características, como saliências, etc.

A Velocidade da ventoinha regular predefinida no Cura é a mesma que a Velocidade da ventoinha, que depende do material escolhido (100% para PLA).

Velocidade máxima do ventilador

A Velocidade máxima da ventoinha é a velocidade a que a ventoinha roda durante a impressão de pequenas camadas no modelo. É a Velocidade da ventoinha que a impressora utiliza quando o tempo de impressão da camada é igual ou inferior ao Tempo mínimo da camada.

A velocidade elevada da ventoinha ajuda a arrefecer a camada o mais rapidamente possível antes de a impressora imprimir a camada seguinte por cima, uma vez que essa camada seguinte seria muito rápida.

A velocidade máxima da ventoinha predefinida é a mesma que a velocidade da ventoinha.

Nota: A velocidade máxima da ventoinha não é atingida imediatamente se o tempo de impressão for inferior ao limiar regular/máximo da ventoinha. A velocidade da ventoinha aumenta gradualmente com o tempo necessário para imprimir a camada.

Atinge a velocidade máxima da ventoinha quando atinge o tempo mínimo de camada.

Limiar de velocidade regular/máxima da ventoinha

O Limiar de velocidade regular/máxima da ventoinha é uma definição que permite definir o número de segundos que uma camada impressa deve ter antes de começar a aumentar as ventoinhas para a velocidade máxima da ventoinha, com base na definição Tempo mínimo da camada.

Se reduzir este limiar, as ventoinhas devem rodar à velocidade normal com mais frequência, enquanto que se aumentar o limiar, as ventoinhas rodarão a velocidades maiores com mais frequência.

É o tempo de camada mais curto que pode ser impresso com a velocidade normal do ventilador.

Qualquer camada que demore menos tempo a imprimir do que este valor será impressa com uma Velocidade da ventoinha superior à Velocidade normal.

A predefinição do limiar de velocidade regular/máxima da ventoinha é de 10 segundos.

Deve manter um pequeno intervalo entre o Limiar de Velocidade Regular/Máxima da ventoinha e o Tempo mínimo da camada. Se estiverem demasiado próximos, pode resultar na paragem abrupta da ventoinha quando o tempo de impressão da camada for inferior ao limiar definido.

Isto conduz a defeitos de impressão como a formação de bandas.

Velocidade inicial do ventilador

A velocidade inicial da ventoinha é a velocidade a que a ventoinha roda durante a impressão das primeiras camadas de impressão. A ventoinha está desligada para a maioria dos materiais durante este período.

A baixa velocidade da ventoinha permite que o material se mantenha quente durante mais tempo e se esmague na base de impressão, resultando numa melhor aderência da placa de impressão.

A Velocidade inicial da ventoinha predefinida no Cura para alguns materiais populares inclui:

- PLA: 0%

- ABS: 0%

- PETG: 0%

Velocidade regular do ventilador em altura

A Velocidade regular da ventoinha em altura especifica a altura do modelo em mm na qual a impressora começa a transição da Velocidade inicial da ventoinha para a Velocidade regular da ventoinha.

A velocidade regular da ventoinha em altura predefinida é de 0,6 mm.

A utilização de uma velocidade da ventoinha mais baixa para as primeiras camadas ajuda a aderir à placa de impressão e reduz as hipóteses de deformação. Esta definição aumenta gradualmente a velocidade da ventoinha, uma vez que uma alteração demasiado brusca pode causar faixas na superfície da impressão.

Velocidade regular do ventilador na camada

A Velocidade regular da ventoinha na camada define a camada em que a impressora aumenta a velocidade da ventoinha da Velocidade inicial da ventoinha para a Velocidade regular da ventoinha.

É igual à Velocidade regular do ventilador em altura, excepto que esta definição utiliza números de camadas em vez da altura da camada. Pode utilizá-la para especificar o número da camada que pretende imprimir à Velocidade inicial do ventilador, substituindo a definição Velocidade regular do ventilador em altura.

A velocidade predefinida da ventoinha regular em Layer é 4.

Tempo mínimo de camada

O Tempo mínimo de camada é o tempo mais curto que a impressora 3D pode demorar a imprimir uma camada antes de passar para a seguinte. Uma vez definido, a impressora não pode imprimir camadas mais rapidamente do que o tempo que introduziu.

Esta definição ajuda a garantir que a camada anterior tem tempo para solidificar antes de ser impressa outra camada por cima. Assim, mesmo que a impressora possa imprimir a camada num tempo inferior ao da Camada mínima, abranda para a imprimir no Tempo mínimo da camada.

Além disso, se a camada for demasiado pequena e o bocal não puder abrandar mais, pode configurá-lo para esperar e levantar no final da camada até que o Tempo mínimo de camada esteja completo.

No entanto, isto tem uma desvantagem: se a camada for muito pequena, o calor do bocal que está a aguardar ao lado pode derretê-la.

O tempo mínimo de camada predefinido é de 10 segundos.

Um tempo mínimo de camada mais elevado dá à impressão tempo suficiente para assentar e arrefecer, reduzindo a flacidez. No entanto, se for demasiado elevado, o bocal abrandará frequentemente, resultando em defeitos relacionados com o fluxo, como escorrências e bolhas.

Velocidade mínima

A Velocidade mínima é a velocidade mais lenta a que o bocal pode imprimir uma camada para atingir o Tempo mínimo da camada. Para explicar isto, o bocal abranda se a camada for demasiado pequena para atingir o Tempo mínimo da camada.

No entanto, por mais lento que seja o bico, não deve descer abaixo da Velocidade Mínima. Se a impressora demorar menos tempo, o bico espera no final da camada até que o tempo da Camada Mínima esteja completo.

A velocidade mínima predefinida no Cura é de 10 mm/s.

Uma velocidade mínima mais baixa ajuda a impressão a arrefecer e a solidificar mais rapidamente, uma vez que a ventoinha tem mais tempo para a arrefecer. No entanto, o bico permanecerá mais tempo sobre a impressão e causará uma superfície suja e uma impressão flácida, embora possa optar por utilizar a definição da cabeça de elevação abaixo.

Cabeça de elevação

A definição Cabeça de elevação afasta a cabeça de impressão da impressão no final de uma camada, se o Tempo mínimo de camada não tiver sido atingido, em vez de permanecer no modelo. Quando o Tempo mínimo de camada for atingido, começará a imprimir a camada seguinte.

A definição da cabeça de elevação move o bocal para cima da impressão em 3 mm durante este período.

Está desactivada por defeito no Cura.

Esta definição ajuda a evitar que o bocal se desloque sobre as camadas impressas, mas também pode resultar em cordões e bolhas à medida que o bocal se move para cima e para fora sem retracção.

Apoio

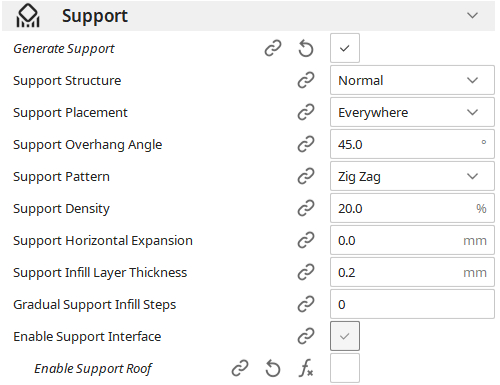

A secção de suportes controla a forma como o cortador gera e coloca estes suportes.

Gerar apoio

A definição Gerar suporte activa a funcionalidade de suportes para o modelo que está prestes a ser impresso. A definição detecta automaticamente as áreas na impressão que necessitam de suportes e gera os suportes.

A definição Gerar suporte está normalmente desactivada por predefinição no Cura.

A sua activação aumenta a quantidade de material e o tempo que o modelo necessita para a impressão. No entanto, os suportes são necessários quando se imprimem peças salientes.

Pode reduzir o número de suportes de que necessita na sua impressão seguindo algumas dicas simples:

- Ao conceber um modelo, evite, se possível, utilizar saliências.

- Se as saliências forem suportadas em ambos os lados, pode utilizar as definições de ponte para as imprimir em vez de suportes.

- Pode adicionar um chanfro na parte inferior de pequenas saliências para as apoiar.

- Ao orientar as superfícies planas directamente na placa de construção, pode reduzir o número de suportes que o modelo utiliza.

Estrutura de apoio

A definição Estrutura dos suportes permite-lhe escolher o tipo de suportes que pretende gerar para o seu modelo. O Cura fornece dois tipos de suportes que pode utilizar na geração de suportes: Árvore e Normal.

A estrutura de suporte predefinida é Normal.

Vejamos os dois suportes.

Suportes normais

Os suportes normais surgem para suportar a característica saliente de uma peça directamente por baixo ou da placa de construção. É a estrutura de suporte predefinida, uma vez que é muito fácil de posicionar e utilizar.

Os suportes normais são muito rápidos de processar durante o corte e fáceis de personalizar. Além disso, uma vez que cobrem uma grande área de superfície, não têm de ser muito precisos, o que os torna bastante indulgentes em relação a outras imperfeições que possa ter.

No entanto, demoram muito tempo a imprimir, utilizam muito material e podem deixar cicatrizes significativas em grandes áreas de superfície ao serem removidas.

Suportes de árvores

Os suportes em árvore têm a forma de um tronco central na placa de construção com ramos que saem para suportar as partes salientes da impressão. Graças a este tronco principal, os suportes não precisam de cair directamente para a placa de construção ou para outras superfícies.

Todos os suportes podem evitar obstáculos e crescer directamente a partir do tronco central. Também pode utilizar a definição Ângulo do ramo do suporte de árvore para limitar a extensão dos ramos.

Esta definição especifica o ângulo em que os ramos se ramificarão para suportar saliências, o que ajuda a evitar ramos mais inclinados que necessitarão de apoio.

Os suportes de árvore utilizam menos material e são muito mais fáceis de remover do que os suportes normais. Além disso, as suas pequenas áreas de contacto não deixam marcas significativas na superfície da impressão.

No entanto, demoram bastante tempo a cortar e a gerar no Cura e não são adequados para utilização em superfícies planas e inclinadas.

Por último, devido às variações de caudal durante a impressão dos suportes de árvores, não é possível utilizá-los para imprimir um material difícil de extrudir.

Colocação de apoio

A opção Colocação do suporte permite-lhe seleccionar as superfícies nas quais o cortador pode gerar os suportes. Existem duas definições principais: Em todo o lado e Apenas placa de construção.

A predefinição aqui é Em todo o lado.

A escolha da opção Em todo o lado permite que os suportes assentem nas superfícies do modelo e na placa de construção, o que ajuda a suportar peças pendentes que não estão directamente acima da placa de construção.

No entanto, isto leva a marcas de suporte na superfície do modelo onde os suportes assentam.

Escolher Apenas na placa de construção restringe os suportes a serem criados apenas na placa de construção. Assim, se a parte saliente não estiver directamente sobre a placa de construção, não será suportada de todo.

Neste caso, pode tentar utilizar suportes cónicos com um ângulo de apoio negativo (encontrado na secção Experimental) ou, melhor ainda, utilizar suportes em árvore.

Ângulo de balanço do suporte

O ângulo de saliência de suporte especifica o ângulo de saliência mínimo na impressão que é suportado e determina a quantidade de suporte que a impressora gera no modelo.

O ângulo de balanço do suporte predefinido é de 45°.

Um valor mais pequeno aumenta o apoio que a impressora dará a saliências acentuadas, o que garante que o material não cede durante a impressão.

No entanto, um ângulo mais pequeno também pode fazer com que a impressora suporte ângulos de saliência que não precisam de ser suportados, o que também aumenta o tempo de impressão e resulta numa utilização adicional de material.

Pode utilizar este modelo de teste de saliência do Thingiverse para testar as capacidades de saliência da sua impressora antes de definir o ângulo.

Para ver que partes do seu modelo serão apoiadas, basta procurar as áreas sombreadas a vermelho. Quando aumenta o ângulo de saliência do apoio, ou o ângulo que deve ter apoios, pode ver menos áreas vermelhas.

Veja também: 10 maneiras de melhorar as saliências na sua impressão 3DPadrão de suporte

O padrão de suporte é o tipo de padrão utilizado na construção do enchimento dos suportes. Os suportes não são ocos e o tipo de padrão de enchimento utilizado influencia a sua resistência e a facilidade de remoção.

Eis alguns dos padrões de suporte que o Cura oferece.

Linhas

- Produz a melhor qualidade de saliência

- Fácil de remover

- Propensão para tombar

Grelha

- Muito forte e rígido, o que torna difícil a sua remoção

- Proporciona uma qualidade média de saliência.

Triângulo

- Proporciona uma má qualidade de saliência.

- Muito rígida, o que torna difícil a sua remoção

Concêntrico

- Flexiona-se facilmente, o que facilita a sua remoção

- Só proporciona uma boa qualidade da saliência se esta estiver orientada perpendicularmente à direcção das linhas do suporte.

Zig Zag

- Decentemente forte, mas bastante fácil de remover

- Proporciona um excelente suporte para peças salientes

- A geometria facilita a impressão numa única linha, reduzindo os movimentos de retracção e deslocação.

Gyroid

- Proporciona um grande apoio em todas as direcções

- Faz suportes bastante robustos

O Padrão de suporte predefinido seleccionado no Cura é o Zig Zag.

Os diferentes padrões de suporte serão afectados pela densidade de suporte de formas diferentes, pelo que uma densidade de suporte de 10% com grelha será diferente do padrão giroide.

Densidade de apoio

A densidade do suporte controla a quantidade de material que será criada no interior dos suportes. Uma percentagem elevada de densidade produz linhas de suporte densas e próximas umas das outras.

Pelo contrário, uma percentagem de densidade mais baixa coloca as linhas mais afastadas umas das outras.

A densidade de suporte predefinida no Cura é de 20%.

Uma densidade mais elevada proporciona suportes mais robustos e uma área de superfície maior para as peças salientes assentarem. No entanto, é necessário mais material e a impressão demora mais tempo a ser concluída.

Também torna os suportes mais difíceis de remover após a impressão.

Apoiar a expansão horizontal

A Expansão horizontal do suporte aumenta a largura das linhas do suporte. Os suportes expandem-se horizontalmente em todas as direcções pelo valor que definiu.

A expansão horizontal do suporte predefinida no Cura é de 0 mm.

Aumentar este valor proporcionará uma maior área de superfície de suporte para que as pequenas saliências se apoiem. Também assegura que todos os suportes têm uma área mínima, o que é necessário para imprimir materiais difíceis de extrudir.

No entanto, o seu aumento também pode resultar numa maior utilização de material e em tempos de impressão mais longos. A definição de um valor negativo pode reduzir a largura do suporte e até apagá-lo completamente.

Espessura da camada de enchimento do suporte

Uma vez que os suportes têm de ser removidos após a impressão, pode utilizar uma espessura de camada de enchimento de suporte maior para uma impressão mais rápida.

A espessura de preenchimento da camada de suporte predefinida no Cura é de 0,2 mm. É sempre um múltiplo da altura da camada regular e será arredondada para o múltiplo mais próximo quando ajustada.

Aumentar a espessura da camada de enchimento do suporte poupa tempo, mas se a aumentar demasiado, pode causar problemas de fluxo. À medida que a impressora alterna entre a impressão dos suportes e das paredes, as taxas de fluxo variáveis podem conduzir a uma sobreextrusão e subextrusão.

Nota: A impressora só utiliza este valor para o corpo principal dos suportes, não o utiliza para o tecto e o chão.

Apoio gradual - etapas de enchimento

A definição Passos de enchimento de suporte gradual reduz a densidade dos suportes nas camadas inferiores para poupar material.

Por exemplo, se definir os Passos de suporte de enchimento gradual para 2 e a Densidade de enchimento para 30%, serão criados níveis de Densidade de enchimento ao longo da impressão, com 15% no meio e 7,5% na parte inferior, onde normalmente é menos necessário.

O valor Cura predefinido para Passos de preenchimento gradual é 0.

A utilização dos passos de preenchimento gradual pode ajudar a poupar material e a reduzir o tempo de impressão do modelo, mas também pode resultar em apoios mais fracos e, em alguns casos, em apoios flutuantes (apoios sem base).

Pode reforçar os apoios adicionando-lhes paredes, utilizando a definição Linha de parede de apoio. Pelo menos uma linha dá ao apoio uma base para utilizar.

Activar a interface de suporte

A opção Activar interface de suporte cria uma estrutura entre o suporte e o modelo, o que ajuda a criar uma melhor interface de suporte entre a impressão e os suportes.

A definição Activar interface de suporte está activada por predefinição no Cura.

Ajuda a criar uma melhor qualidade de saliência graças à área de superfície extra que proporciona quando activada. No entanto, a remoção do suporte será mais difícil quando utilizar esta definição.

Para facilitar a remoção dos suportes, pode tentar imprimi-los com um material que seja mais fácil de remover se tiver uma impressora de extrusor duplo.

Activar o telhado de apoio

O Telhado de suporte gera uma estrutura entre o telhado do suporte e o local onde o modelo se apoia nele. O Telhado de suporte proporciona um melhor suporte para as saliências, uma vez que é mais denso, o que significa menos distância a percorrer.

No entanto, funde-se melhor no modelo do que os suportes normais, tornando-o mais difícil de remover.

A definição Activar telhado de suporte está activada por predefinição.

Activar o piso de apoio

O Enable Support Floor cria uma estrutura entre o chão do suporte e o local onde este assenta no modelo, o que ajuda a proporcionar uma melhor base para o suporte e a reduzir as marcas deixadas quando o suporte é removido.

A definição Activar piso de apoio está activada por predefinição.

Deve ter em atenção que a opção Activar piso de suporte apenas gera a interface nos locais onde o suporte toca no modelo, não a gerando onde o suporte toca na placa de construção.

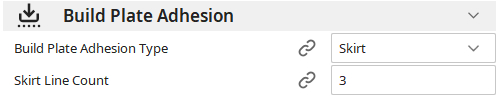

Adesão da placa de construção

A definição Adesão da placa de construção ajuda a determinar a aderência da primeira camada da impressão à placa de construção e oferece opções para aumentar a aderência e a estabilidade do modelo na placa de construção.

Temos três opções em Build Plate Adhesion Type (Tipo de aderência da placa de construção): Skirt (Saia), Brim (Borda) e Raft (Jangada). A opção predefinida no Cura é Skirt (Saia).

Saia

Uma saia é uma linha única de filamento extrudido à volta da impressão 3D. Embora não contribua muito para a aderência ou estabilidade da impressão, ajuda a preparar o fluxo do bocal antes do início da impressão, para que qualquer material preso não se torne parte do modelo.

Também ajuda a verificar se a mesa de impressão está correctamente nivelada.

Contagem de linhas de saia

Uma contagem elevada de linhas de saia ajuda a garantir que o material está a fluir correctamente antes do início da impressão, especialmente em modelos mais pequenos.

A contagem de linhas de saia predefinida é 3.

Em alternativa, utilizando o comprimento mínimo da saia/borda, pode especificar o comprimento exacto do material com que pretende preparar o bocal.

Veja também: O que é uma impressora 3D de resina & Como funciona?Borda

Um Brim é uma camada única e plana de material impresso e fixado aos bordos da base do seu modelo. Proporciona uma área de superfície inferior maior para a impressão e ajuda a manter os bordos do modelo fixados à mesa de impressão.

Uma borda ajuda significativamente a aderência da placa de construção, especialmente em torno das bordas inferiores do modelo. Mantém as bordas para baixo quando elas encolhem após o resfriamento para reduzir a deformação do próprio modelo.

Largura da aba

A Largura da aba especifica a distância a que a aba se estende para fora das extremidades do modelo. A Largura da aba predefinida no Cura é de 8 mm.

Uma Largura de Borda mais larga produz maior estabilidade e aderência da placa de construção. No entanto, reduz a área disponível para imprimir outros objectos na placa de construção e também consome mais material.

Contagem de linhas da aba

A Contagem de linhas da aba especifica quantas linhas a aba irá extrudir à volta do modelo.

A contagem de linhas da aba predefinida é 20.

Nota: Esta definição sobrepõe-se à Largura da aba, se utilizada.

Para modelos maiores, ter uma contagem de linhas de aba mais elevada reduzirá a área efectiva da placa de construção.

Aba apenas no exterior

Por exemplo, se o modelo tiver um orifício interno, será impressa uma borda nas extremidades do orifício se esta definição estiver desactivada.

No entanto, se esta definição estiver activada, o cortador ignorará as características internas e colocará o Brim apenas nas arestas exteriores.

A opção "Brim Only on Outside" está activada por defeito.

Assim, a opção "Brim Only on Outside" ajuda a poupar tempo de impressão, tempo de pós-processamento e material.

Nota: O Cura não conseguirá remover a aba se houver outro objecto no interior do orifício ou da característica interna. Só funciona se o orifício estiver vazio.

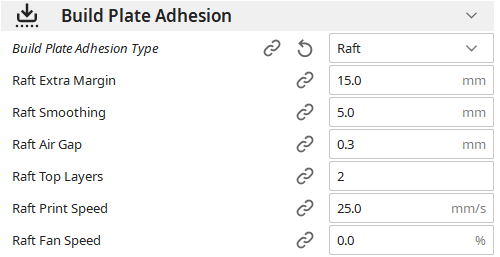

Jangada

Uma jangada é uma placa espessa de material adicionada entre o modelo e a placa de construção. É constituída por três secções, uma base, um meio e um topo.

A impressora imprime primeiro a jangada e, em seguida, imprime o modelo em cima da estrutura da jangada.

O Raft ajuda a aumentar a área de superfície do fundo da impressão, para que adira melhor, e serve também como uma primeira camada "sacrificial" para ajudar a proteger o modelo de problemas de aderência da primeira camada e da placa de construção.

Eis algumas das principais definições da jangada.

Jangada Margem extra

A Margem extra da jangada define o tamanho da jangada, especificando a sua largura a partir da borda do modelo. Por exemplo, se a Margem extra estiver definida para 20 mm, o modelo terá uma distância de 20 mm da borda da jangada.

A margem extra da jangada predefinida no Cura é de 15 mm.

Uma margem Raft Extra mais elevada produz um raft maior, aumentando a sua área de contacto na placa de construção, o que também ajuda a reduzir a deformação e facilita muito o pós-processamento.

No entanto, uma jangada maior utiliza mais material e aumenta o tempo de impressão, além de ocupar um espaço valioso na placa de construção.

Alisamento de jangadas

A suavização de jangadas é uma definição que suaviza os cantos interiores da jangada, quando existem várias jangadas de outros modelos ligadas entre si. Basicamente, as jangadas que se intersectam serão medidas através do raio do arco.

As peças separadas da jangada ficarão mais bem ligadas se aumentar esta definição, tornando-as mais rígidas.

O Cura fecha todos os orifícios internos com um raio inferior ao raio de suavização da jangada na jangada.

O raio de suavização de jangada predefinido no Cura é de 5 mm.

Fechar os buracos e alisar os cantos ajuda a tornar as jangadas mais fortes, mais rígidas e menos resistentes à deformação.

Por outro lado, a suavização de jangadas aumenta a utilização de material e o tempo de impressão.

Folga de ar da jangada

O Raft Air Gap deixa um espaço entre o modelo e o Raft para que possam ser facilmente separados após a impressão, garantindo que o objecto não se funde com o Raft.

O intervalo de ar da jangada predefinido é de 3 mm.

A utilização de um intervalo de ar da jangada mais elevado deixa uma ligação mais fraca entre a jangada e a impressão, facilitando a sua separação. No entanto, isto implica uma maior possibilidade de a jangada se separar durante a impressão ou de o modelo ser derrubado.

Por isso, é melhor manter este valor baixo e efectuar alguns testes.

Camadas superiores da jangada

A opção Camadas superiores da jangada especifica o número de camadas na secção superior da jangada. Estas camadas são normalmente muito densas para proporcionar um melhor suporte para a impressão.

A quantidade predefinida de camadas superiores de jangada no Cura é 2.

Um maior número de camadas superiores ajuda a proporcionar uma melhor superfície para a impressão, uma vez que a camada superior faz a ponte sobre a camada intermédia rugosa, o que resulta num acabamento inferior deficiente.

Por isso, quanto mais camadas sobre a camada intermédia, melhor. No entanto, isto implica um aumento significativo do tempo de impressão.

Velocidade de impressão da jangada

A velocidade de impressão da jangada determina a velocidade geral a que a sua impressora 3D cria a jangada. A velocidade de impressão da jangada é normalmente mantida baixa para obter os melhores resultados.

A velocidade de impressão da jangada predefinida é de 25 mm/s.

Uma velocidade de impressão lenta garante que o material arrefeça lentamente e permaneça quente durante mais tempo, o que alivia as tensões internas, reduz a deformação e aumenta a área de contacto da jangada com a base.

O resultado é uma jangada mais forte e mais rígida com uma boa aderência da placa de construção.

Pode personalizar a velocidade de impressão para diferentes secções da jangada. Pode definir uma velocidade máxima da jangada, uma velocidade média de impressão da jangada e uma velocidade de impressão da base da jangada diferentes.

Velocidade da ventoinha de jangada

A Velocidade da ventoinha da jangada define a velocidade a que as ventoinhas de arrefecimento rodam quando se imprime a jangada. Dependendo do material, a utilização das ventoinhas de arrefecimento pode ter vários efeitos.

Por exemplo, quando se utiliza um material como o PLA, uma ventoinha de arrefecimento leva a uma superfície superior mais lisa do Raft, resultando num melhor acabamento inferior. No entanto, em materiais como o ABS, pode causar deformações e uma fraca aderência da placa de construção.

Assim, tendo em conta estes factores, a velocidade predefinida da ventoinha varia consoante os materiais, mas, na maioria dos casos, a definição predefinida é geralmente 0%.

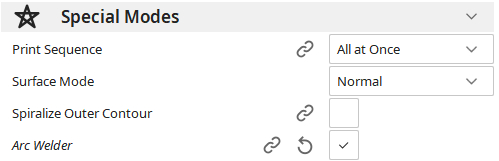

Modos especiais

As definições dos modos especiais são funcionalidades úteis que pode utilizar para alterar ou optimizar a forma como o seu modelo é impresso. Eis algumas delas.

Sequência de impressão

A definição da Sequência de impressão especifica a ordem pela qual são impressos vários objectos colocados na placa de construção, definindo a forma como a impressora constrói as camadas destes objectos numa única impressora de extrusão.

Eis as opções disponíveis.

Tudo de uma vez

A opção Tudo de uma vez imprime todos os objectos directamente da placa de montagem de uma só vez.

Por exemplo, digamos que existem três objectos na placa, imprimirá a primeira camada de cada objecto e, em seguida, continuará a imprimir a segunda camada de cada objecto.

Em seguida, repete todo o processo para as camadas subsequentes até que todos os objectos estejam completos.

A impressão de modelos numa configuração Tudo de uma vez dá mais tempo às camadas para arrefecerem, o que leva a uma melhor qualidade. Também poupa tempo de impressão, permitindo-lhe utilizar bem todo o seu volume de construção.

A definição predefinida da sequência de impressão é Todos de uma vez.

Um de cada vez

Neste modo, se existirem vários objectos na placa de construção, a impressora completa um objecto antes de passar ao seguinte. Não começa a imprimir outro objecto enquanto um ainda estiver incompleto.

A opção "Um de cada vez" funciona como um seguro contra falhas de impressão, uma vez que qualquer modelo concluído antes da falha continua a ser bom. Também reduz o número de defeitos de encadeamento e de superfície causados pela cabeça de impressão que se desloca para trás e para a frente entre objectos.

No entanto, para utilizar esta definição, é necessário seguir algumas regras.

- É necessário espaçar correctamente as impressões na placa de construção para evitar que a cabeça de impressão as derrube.

- Para evitar que as impressões caiam, não pode imprimir objectos mais altos do que a altura do gantry da impressora, embora possa editá-la em 'Definições da máquina'. A altura do gantry é a distância entre a ponta do bocal e a calha superior do sistema de transporte da cabeça de impressão.

- A impressora imprime os objectos por ordem de proximidade, o que significa que, quando a impressora termina de imprimir um objecto, passa para o que está mais próximo.

Modo de superfície

O modo de superfície imprime um volume aberto do modelo quando activado. Esta definição imprime as paredes dos eixos X e Y sem quaisquer camadas superior e inferior, enchimento ou suportes.

Normalmente, o Cura tenta fechar laços ou paredes na impressão ao cortar. O cortador elimina qualquer superfície que não possa ser fechada.

No entanto, o modo de superfície deixa as paredes dos eixos X e Y abertas sem as fechar.

Para além do normal, o Modo de superfície oferece duas formas de imprimir modelos.

Superfície