Tabla de contenido

Cura tiene un montón de ajustes que contribuyen a la creación de algunas grandes impresiones 3D con impresoras 3D de filamento, pero muchos de ellos pueden ser confusos. Hay explicaciones bastante buenas en Cura, pero pensé en armar este artículo para explicar cómo se pueden utilizar estos ajustes.

Veamos algunas de las principales opciones de impresión de Cura.

Puede utilizar el índice para buscar configuraciones específicas.

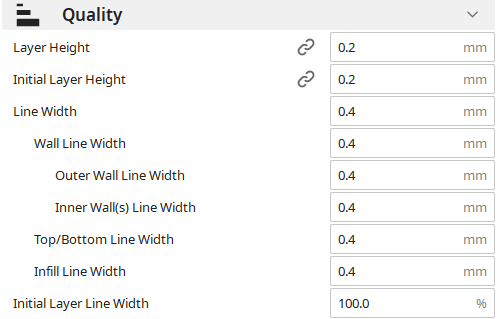

Calidad

Los ajustes de calidad controlan la resolución de las características de la impresión. Son una serie de ajustes que puedes utilizar para ajustar con precisión la calidad de la impresión mediante Alturas de capa y Anchos de línea.

Veámoslos.

Altura de la capa

La Altura de capa controla la altura o grosor de la capa de la impresión. Influye en gran medida en la calidad final y el tiempo de impresión de la impresión.

Una altura de capa más fina le ofrece más detalles y un mejor acabado en su impresión, pero aumenta el tiempo de impresión. Por otro lado, una altura de capa más gruesa aumenta la resistencia de la impresión (hasta cierto punto) y reduce el tiempo de impresión.

Cura proporciona varios perfiles con diversas alturas de capa, que ofrecen distintos niveles de detalle. Entre ellos se incluyen los perfiles Estándar, Bajo y Dinámico y de gran calidad perfiles. He aquí una rápida hoja de trucos:

- Súper calidad (0,12 mm): Menor altura de capa que da como resultado impresiones de mayor calidad pero aumenta el tiempo de impresión.

- Calidad dinámica (0,16 mm): Un equilibrio entre súper & calidad estándar, que da buena calidad pero no a costa de demasiado tiempo de impresión.

- Calidad estándar (0,2 mm): Valor por defecto que ofrece un equilibrio entre calidad y velocidad.

- Baja calidad (0,28 mm): Mayor altura de capa que aumenta la resistencia y acelera el tiempo de impresión en 3D, pero con una calidad de impresión más áspera.

Altura inicial de la capa

La altura de la capa inicial es simplemente la altura de la primera capa de tu impresión. Los modelos 3D normalmente requieren una primera capa gruesa para un mejor "aplastamiento" o adhesión de la primera capa.

La altura de capa inicial predeterminada en el perfil estándar de Cura es 0,2 mm .

La mayoría de la gente recomienda utilizar un valor de 0,3 mm o x1.5 de la altura de la capa para obtener la mejor adherencia de la primera capa. El aumento del grosor de la capa hace que la impresora extruya material en exceso sobre la superficie.

Esto hace que la capa se introduzca correctamente en el lecho de impresión, lo que da como resultado un acabado inferior de espejo y una fuerte adherencia.

Sin embargo, si la primera capa es demasiado gruesa, puede provocar un defecto de impresión conocido como pata de elefante, que hace que la primera capa se hunda más, lo que da lugar a un aspecto abultado en la parte inferior del modelo 3D.

Anchura de línea

La anchura de línea es la anchura horizontal de las líneas de las capas que la impresora 3D establece. La anchura de línea óptima de su impresora depende del diámetro de su boquilla.

Aunque el diámetro de la boquilla establece la línea base para el Ancho de Línea, puedes variar el ancho de línea para extruir más o menos material. Si quieres líneas más finas, la impresora extruirá menos, y si quieres líneas más anchas, extruirá más.

El ancho de línea por defecto es el diámetro de la boquilla (normalmente 0,4 mm). Sin embargo, al modificar este valor, tenga cuidado de mantenerlo dentro de 60-150% del diámetro de la boquilla como norma general.

Además, no olvides ajustar el caudal cuando cambies el ancho de línea, para que el extrusor pueda seguir el ritmo.

Anchura de la línea de muro

El Ancho de Línea de Pared es simplemente el ancho de línea para las paredes de la impresión. Cura proporciona la configuración para modificar el Ancho de Línea de Pared por separado porque cambiarlo puede proporcionar varios beneficios.

El valor por defecto en el perfil estándar de Cura es 0,4 mm .

Reducir ligeramente la anchura de la pared exterior puede dar como resultado una impresión de mejor calidad y aumentar la resistencia de la pared. Esto se debe a que la abertura de la boquilla y la pared interior adyacente se solaparán, haciendo que la pared exterior se fusione mejor con las paredes interiores.

A la inversa, aumentar el Ancho de línea de los muros puede reducir el tiempo de impresión necesario para los muros.

También puede ajustar la anchura de las paredes interior y exterior por separado en los subajustes.

Anchura de línea superior/inferior

El ancho de línea superior/inferior es el ancho de las líneas de las superficies superior e inferior de la impresión: la piel. El valor predeterminado para el ancho de línea es el tamaño de la boquilla ( 0,4 mm para la mayoría ).

Si se aumenta este valor, se puede reducir el tiempo de impresión haciendo que las líneas sean más gruesas. Sin embargo, si se aumenta excesivamente, pueden producirse fluctuaciones en el caudal que den lugar a superficies rugosas y agujeros de impresión.

Para obtener mejores superficies superiores e inferiores, puede utilizar un ancho de línea menor a costa de un mayor tiempo de impresión.

Anchura de la línea de relleno

La anchura de la línea de relleno controla la anchura del relleno de la impresión. Para imprimir líneas de relleno, la velocidad suele ser una prioridad.

Por lo tanto, el aumento de este valor de su valor por defecto 0,4 mm puede resultar en tiempos de impresión más rápidos y una impresión más fuerte. Sin embargo, tenga cuidado de mantenerlo dentro de un rango aceptable ( 150%) para evitar fluctuaciones del caudal.

Ancho de línea de la capa inicial

El ajuste Ancho de línea de capa inicial imprime las líneas de la primera capa como un porcentaje fijo del Ancho de línea de capa. Por ejemplo, puede establecer que las líneas de la primera capa sean la mitad ( 50%) o el doble de ancho (200%) como el resto de las líneas de la capa.

La anchura de línea de capa inicial predeterminada en Cura es 100%.

Aumentar este valor ayuda a que la primera capa se extienda sobre un área mayor, lo que se traduce en una mayor adherencia de la placa de impresión.

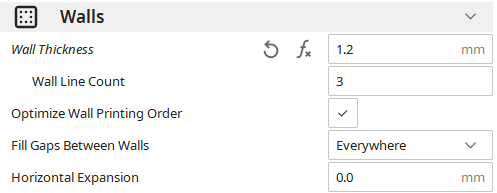

Paredes

Los ajustes de pared son parámetros que puede utilizar para optimizar la impresión de la(s) capa(s) exterior(es) de su impresión. Algunos de los más importantes son.

Espesor de pared

El Grosor de la pared es simplemente el grosor de las paredes de su modelo, formado por una pared exterior y una o más paredes interiores. Este valor incluye tanto el grosor de la pared exterior como el de la interior combinados.

El Grosor de la pared debe ser siempre un múltiplo de la Anchura de la línea de la pared - Cura lo redondea de todos modos. Por lo tanto, aumentando o disminuyendo este valor en múltiplos de la Anchura de la línea de la pared, puede añadir o eliminar más paredes interiores de su impresión.

Para un tamaño de boquilla de 0,4 mm el espesor de pared por defecto es 0,8 mm Esto significa que el muro tiene una pared interior y otra exterior.

Aumentando el grosor de la pared (número de paredes interiores), se:

- Mejora la resistencia y las propiedades impermeables de la impresión.

- Reducir la visibilidad del relleno interior en la superficie de la impresión.

- También mejora y sostiene mejor los voladizos del modelo.

Sin embargo, añadir más paredes puede suponer un mayor uso de material y tiempos de impresión.

Recuento de líneas de pared

El recuento de líneas de pared es el número de paredes interiores y exteriores del cuerpo de la impresión. Puede calcularlo fácilmente dividiendo el grosor de la pared de la impresión por la anchura de la línea de pared.

El recuento de líneas por defecto en Cura es 2, una pared interior y otra exterior Aumentar este número incrementa el número de paredes interiores, lo que mejora la resistencia y la impermeabilidad de la impresión.

Optimizar el pedido de impresión mural

El ajuste Optimizar orden de impresión de paredes ayuda a determinar el mejor orden para imprimir sus paredes en 3D. Esto ayuda a reducir el número de desplazamientos y retracciones.

Ver también: 9 maneras de arreglar el alabeo o levantamiento del PETG en la camaCura tiene esta opción activada por defecto.

En la mayoría de los casos, activar el ajuste produce mejores resultados, pero puede causar problemas de precisión dimensional con algunas piezas. Esto se debe a que las paredes no se solidifican lo suficientemente rápido antes de que la siguiente pared se imprima en 3D.

Rellenar huecos entre paredes

La opción Rellenar huecos entre paredes añade material a los huecos entre las paredes impresas que son demasiado finas para encajar o adherirse. Esto se debe a que los huecos entre las paredes pueden comprometer la resistencia estructural de la impresión.

El valor por defecto es En todas partes, que rellena todos los huecos de la impresión.

Al rellenar estos huecos, la impresión se vuelve más fuerte y rígida. Cura rellena estos huecos después de que las paredes hayan terminado de imprimir, por lo que puede requerir algunos movimientos adicionales.

Expansión horizontal

El ajuste Expansión horizontal puede ensanchar o adelgazar todo el modelo, en función del valor ajustado. Ayuda a compensar las imprecisiones dimensionales de la impresión modificando ligeramente su tamaño.

El valor por defecto en la configuración es 0mm que desactiva el ajuste.

Si lo sustituye por un valor positivo, la impresión se ampliará ligeramente, pero sus características internas, como agujeros y bolsillos, se reducirán.

Por el contrario, si lo sustituye por un valor negativo, la impresión se encogerá mientras que su componente interno se ensanchará.

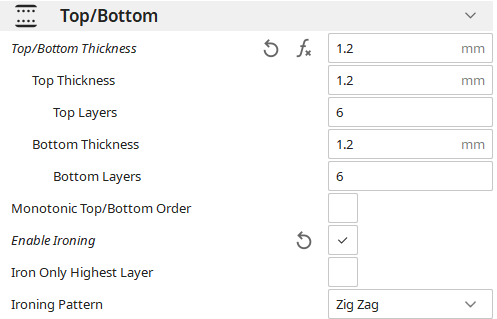

Superior/inferior

Los ajustes Superior/Inferior controlan el modo en que la impresora imprime las capas superior e inferior (piel). A continuación se explica cómo utilizarlos.

Espesor superior/inferior

El Grosor superior/inferior controla el grosor de la piel en la parte superior e inferior de sus impresiones. El valor por defecto suele ser un múltiplo de la Altura de la capa.

Para un 0,2 mm Altura de capa, el grosor superior/inferior por defecto es 0,8 mm, que es 4 capas .

Si lo establece en un valor que no es múltiplo de la altura de la capa, el rebanador lo redondea automáticamente al múltiplo de altura de capa más cercano. Puede establecer valores diferentes para los grosores superior e inferior.

Aumentar el grosor superior/inferior aumentará el tiempo de impresión y utilizará más material. Sin embargo, tiene algunas ventajas notables:

- Hace que la impresión sea más fuerte y sólida.

- Aumenta las propiedades impermeabilizantes de la impresión.

- El resultado es una superficie más lisa y de mejor calidad en la piel superior de la impresión.

Espesor superior

El Grosor superior se refiere al grosor de la piel superior sólida de la impresión (impresa con un relleno del 100%). Puede utilizar este ajuste para establecer un valor diferente del Grosor inferior.

El grosor por defecto es 0,8 mm.

Capas superiores

Las capas superiores especifican el número de capas superiores que se imprimen. Puede utilizar este ajuste en lugar del Grosor superior.

Por defecto el número de capas aquí es 4 Multiplica el valor establecido por la Altura de Capa para obtener el Grosor Superior.

Espesor del fondo

El Grosor inferior es un ajuste que puede utilizar para configurar el grosor de la parte inferior de la impresión independientemente del Grosor superior. El Grosor inferior predeterminado también es 0,8 mm.

Aumentar este valor puede incrementar el tiempo de impresión y los materiales utilizados. Sin embargo, también da como resultado una impresión más resistente e impermeable y cierra los huecos y agujeros del fondo de la impresión.

Capas inferiores

Las Capas Inferiores le permiten especificar el número de capas sólidas que desea que se impriman en la parte inferior de la impresión. Al igual que las Capas Superiores, multiplica la anchura de la capa para obtener el Grosor Inferior final.

Orden superior/inferior monótono

El ajuste Orden superior/inferior monótono garantiza que las líneas de la parte superior e inferior se impriman siempre en un orden específico para lograr una superposición uniforme. Imprime todas las líneas empezando por la esquina inferior derecha para garantizar que se superpongan en la misma dirección.

El orden monotónico superior/inferior es desactivado por defecto.

Este ajuste aumentará ligeramente el tiempo de impresión cuando lo actives, pero el acabado final merece la pena. Además, si lo combinas con ajustes como el Modo Peinado, conseguirás una piel más suave.

Nota: No lo empareje con Planchado, ya que Planchado elimina cualquier efecto visual o superposición del ajuste.

Activar planchado

El planchado es un proceso de acabado que puedes utilizar para obtener una superficie superior más lisa en tu impresión. Cuando lo activas, la impresora pasa la boquilla caliente sobre la superficie superior después de imprimir para fundirla mientras la superficie de la boquilla la alisa.

El planchado también rellena huecos y partes desiguales en la superficie superior, pero esto conlleva un aumento del tiempo de impresión.

El planchado puede dejar patrones no deseados dependiendo de la geometría de su modelo 3D, sobre todo con superficies superiores curvas, o superficies superiores con muchos detalles.

El planchado está desactivado por defecto en Cura. Cuando lo activas, tienes algunos ajustes que puedes utilizar para mitigar sus desventajas.

Entre ellas figuran:

Sólo hierro Capa superior

La opción Planchar sólo la capa superior limita el planchado a las superficies superiores de la impresión. Suele estar activada. desactivado por defecto así que tendrás que activarlo.

Patrón de planchado

El patrón de planchado controla la trayectoria que sigue el cabezal de impresión durante el planchado. Cura ofrece dos patrones de planchado: Zig-Zag y Concéntrico.

El Zig-Zag es el patrón por defecto. Es la opción más fiable, pero puede producir bordes en algunas superficies.

El patrón concéntrico resuelve este problema desplazándose desde el exterior hacia el interior siguiendo un patrón circular. Sin embargo, si los círculos interiores son demasiado pequeños, corren el riesgo de fundirse por el calor del hotend, por lo que es mejor restringirlo a piezas largas y delgadas.

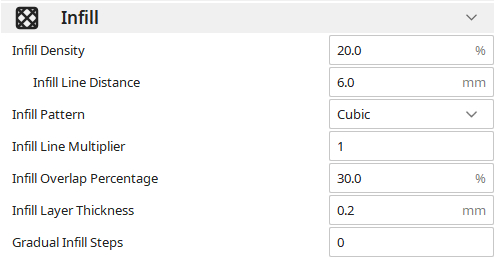

Relleno

La sección Relleno controla el modo en que la impresora imprime la estructura interna del modelo. Éstos son algunos de los ajustes que contiene.

Densidad de relleno

La densidad de relleno controla el grado de solidez o huecosidad del modelo. Es un porcentaje de la parte de la estructura interna de la impresión que ocupa el relleno sólido.

Por ejemplo, una densidad de relleno de 0% significa que la estructura interna es totalmente hueca, mientras que el 100% indica que el modelo es totalmente sólido.

El valor por defecto de la densidad de relleno en Cura es 20%, que es adecuado para modelos estéticos. Sin embargo, si el modelo se va a utilizar para aplicaciones funcionales, es una buena idea aumentar ese número a aproximadamente 50-80% .

Sin embargo, esta regla no es inamovible, ya que algunos modelos de relleno pueden funcionar bien con porcentajes de relleno más bajos.

Por ejemplo, el patrón giroide puede funcionar bastante bien con un relleno bajo del 5-10%, mientras que un patrón cúbico tendría problemas con un porcentaje tan bajo.

Aumentar la densidad del relleno hace que el modelo sea más fuerte, más rígido y le da una mejor piel superior. También mejorará las propiedades impermeables de la impresión y reducirá la formación de almohadillas en la superficie.

Sin embargo, el inconveniente es que el modelo tarda más en imprimirse y resulta más pesado.

Distancia de la línea de relleno

La Distancia entre líneas de relleno es otro método para establecer el nivel de relleno en el modelo 3D. En lugar de utilizar la Densidad de relleno, puede especificar la distancia entre líneas de relleno adyacentes.

La distancia de la línea de relleno por defecto es 6,0 mm in Cura.

Aumentar la distancia de la línea de relleno se traducirá en un nivel de relleno menos denso, mientras que disminuirla creará un nivel de relleno más sólido.

Si desea una impresión en 3D más fuerte, puede optar por disminuir la distancia de la línea de relleno. Yo recomendaría comprobar su impresión en 3D en el "Vista previa" de Cura para ver si el nivel de relleno es el deseado.

También tiene la ventaja añadida de mejorar las capas superiores, ya que tienen una base más densa sobre la que imprimir.

Patrón de relleno

El patrón de relleno especifica el patrón con el que la impresora construye la estructura de relleno. El patrón por defecto en Cura es el patrón Patrón cúbico que crea varios cubos apilados e inclinados en un patrón 3D.

Cura ofrece otros patrones de relleno, cada uno de ellos con ventajas únicas.

Algunas de ellas son:

- Rejilla: Muy fuerte en la dirección vertical y produce buenas superficies superiores.

- Líneas: Débil tanto en sentido vertical como horizontal.

- Triángulos: Resistente al cizallamiento y fuerte en dirección vertical. Sin embargo, es propenso al pilling y a otros defectos de la superficie superior debido a las largas distancias de puenteo.

- Cúbico: Bastante fuerte en todas las direcciones. Resistente a los defectos superficiales como el acolchado.

- Zigzag: Débil tanto en horizontal como en vertical. Produce una gran superficie superior.

- Gyroid: Resistente al cizallamiento a la vez que fuerte en todas las direcciones. Requiere mucho tiempo de corte a la vez que produce archivos G-Code de gran tamaño.

Multiplicador de líneas de relleno

El multiplicador de líneas de relleno es un ajuste que permite colocar líneas de relleno adicionales una al lado de la otra. De hecho, aumenta el nivel de relleno establecido, pero de una manera única.

En lugar de colocar las líneas de relleno uniformemente, este ajuste añadirá líneas al relleno existente en función del valor que establezca. Por ejemplo, si establece el Multiplicador de líneas de relleno en 3, imprimirá dos líneas adicionales directamente junto a la línea original.

Por defecto El multiplicador de líneas de relleno en Cura es 1.

El uso de este ajuste puede ser beneficioso para la estabilidad y rigidez de la impresión. Sin embargo, hace que la calidad de la superficie sea pobre, ya que las líneas de relleno brillan a través de la piel.

Porcentaje de solapamiento del relleno

El porcentaje de solapamiento del relleno controla cuánto se solapa el relleno con las paredes de la impresión. Se establece como un porcentaje del ancho de línea del relleno.

Cuanto mayor sea el porcentaje, más significativo será el solapamiento del relleno. Es aconsejable dejar el porcentaje en torno a 10-40%, para que el solapamiento se detenga en las paredes interiores.

Un solapamiento alto del relleno ayuda a que éste se adhiera mejor a la pared de la impresión. Sin embargo, se corre el riesgo de que el patrón de relleno se vea a través de la impresión, dando lugar a un patrón de superficie no deseado.

Espesor de la capa de relleno

El grosor de la capa de relleno proporciona un método para ajustar la altura de la capa del relleno separada de la de la impresión. Dado que el relleno no es visible, la calidad de la superficie no es crítica.

Así, utilizando este ajuste, puede aumentar la altura de la capa de relleno para que se imprima más rápido. La altura de la capa de relleno debe ser un múltiplo de la altura de la capa normal. Si no, será redondeada a la siguiente altura de capa por Cura.

El Grosor de Capa de Relleno por defecto es el mismo que su Altura de Capa.

Nota: Al aumentar este valor, tenga cuidado de no utilizar un número demasiado alto al aumentar la altura de la capa. Esto puede causar problemas de velocidad de flujo cuando la impresora pasa de imprimir paredes normales al relleno.

Pasos de relleno gradual

Los Pasos graduales de relleno es un ajuste que puede utilizar para ahorrar material al imprimir reduciendo la densidad del relleno en las capas inferiores. Comienza el relleno con un porcentaje más bajo en la parte inferior y lo aumenta gradualmente a medida que sube la impresión.

Por ejemplo, si se establece en 3, y la densidad de relleno se establece en, digamos, 40%. La densidad de relleno será del 5% en la parte inferior. A medida que la impresión sube, la densidad aumentará a 10% y 20% a intervalos iguales, hasta que finalmente alcanza el 40% en la parte superior.

El valor por defecto para los pasos de relleno es 0. Puede aumentarlo desde 0 para activar el ajuste.

Ayuda a reducir la cantidad de material que utiliza la impresión y el tiempo que se tarda en completarla sin reducir significativamente la calidad de la superficie.

Además, esta característica es especialmente útil cuando el relleno se coloca únicamente para sostener la superficie superior y no por razones estructurales.

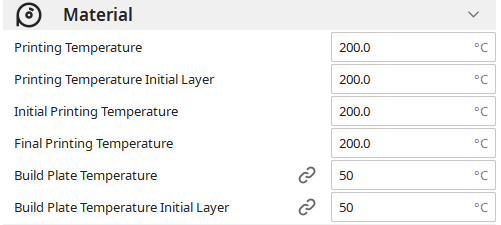

Material

La sección Material proporciona ajustes que puede utilizar para controlar la temperatura durante las diferentes fases de la impresión. A continuación se muestran algunos de los ajustes.

Temperatura de impresión

La temperatura de impresión es simplemente la temperatura a la que se ajustará la boquilla durante el proceso de impresión. Es uno de los ajustes más importantes para tu impresora 3D debido al efecto que tiene en el flujo de material para tu modelo.

Optimizar su Temperatura de Impresión puede resolver muchos problemas de impresión y producir impresiones de mejor calidad, mientras que tener una mala Temperatura de Impresión puede causar muchas imperfecciones y fallos de impresión.

Los fabricantes de filamentos suelen proporcionar un rango de temperaturas para la impresión que debes utilizar como punto de partida, antes de conseguir la temperatura óptima.

En situaciones en las que se imprime a altas velocidades, mayores alturas de capa o líneas más anchas, se recomienda utilizar una temperatura de impresión más alta para mantener el nivel de flujo de material necesario. Tampoco es conveniente ajustarla demasiado alta porque puede provocar problemas como sobreextrusión, encordado, atascos de boquillas y hundimiento.

A la inversa, conviene utilizar una temperatura más baja cuando se utilizan velocidades más bajas, o alturas de capa más finas para que el material extruido tenga tiempo suficiente para enfriarse y fraguar.

Tenga en cuenta que una temperatura de impresión baja puede provocar una infraextrusión o impresiones 3D más débiles.

La temperatura de impresión por defecto en Cura depende del material que esté utilizando, y proporciona una temperatura general para empezar.

Estas son algunas de las temperaturas por defecto:

- PLA: 200°C

- PETG: 240°C

- ABS: 240°C

Algunos tipos de PLA pueden oscilar entre 180-220°C para la temperatura óptima, así que tenlo en cuenta cuando introduzcas tus ajustes.

Temperatura de impresión Capa inicial

La temperatura de impresión Capa inicial es un ajuste que permite ajustar la temperatura de impresión de la primera capa, diferente de la temperatura de impresión del resto de la impresión.

Es muy útil para mejorar la adherencia de su modelo a la cama de impresión para una base más sólida. La gente suele utilizar una temperatura alrededor de 5-10 ° C que la temperatura de impresión para obtener resultados ideales.

Funciona haciendo que el material esté más fundido y pueda adherirse mejor a la superficie de impresión. Si tiene problemas de adherencia a la cama, esta es una estrategia para solucionarlo.

Temperatura inicial de impresión

La temperatura de impresión inicial es un ajuste que proporciona una temperatura de espera para las impresoras 3D con múltiples boquillas y extrusores duales.

Mientras un inyector está imprimiendo a la temperatura estándar, los inyectores no activos se enfriarán ligeramente hasta la Temperatura de Impresión Inicial para reducir la exudación mientras el inyector está en espera.

A continuación, el inyector en espera se calentará hasta alcanzar la temperatura de impresión estándar una vez comience a imprimir activamente. Después, el inyector que haya terminado su porción se enfriará hasta alcanzar la Temperatura de Impresión Inicial.

La configuración por defecto en Cura es la misma que la de Temperatura de impresión.

Temperatura de impresión final

La temperatura de impresión final es un ajuste que proporciona una temperatura a la que se enfriará una boquilla activa justo antes de cambiar a una boquilla de espera, para impresoras 3D con múltiples boquillas y extrusores duales.

Básicamente comienza a enfriarse para que el punto en el que el interruptor del extrusor realmente sucede es lo que la temperatura de impresión será en. Después de eso, se enfriará a la Temperatura de Impresión Inicial que usted establezca.

La configuración por defecto en Cura es la misma que la de Temperatura de impresión.

Temperatura de la placa de impresión

La temperatura de la placa de impresión especifica la temperatura a la que desea calentar el lecho de impresión. Un lecho de impresión calentado ayuda a mantener el material en un estado más blando durante la impresión.

Este ajuste ayuda a que la impresión se adhiera mejor a la placa de impresión y controla la contracción durante la impresión. Sin embargo, si la temperatura es demasiado alta, la primera capa no se solidificará correctamente y será muy fluida.

Además, debido a la diferencia de temperatura entre la parte de la impresión en la cama y la región superior de la impresión, se pueden producir deformaciones.

Como es habitual, la temperatura predeterminada de la placa de impresión varía en función del material y del perfil de impresión. Las más comunes son:

- PLA: 50°C

- ABS: 80°C

- PETG : 70°C

A veces, los fabricantes de filamentos indican el intervalo de temperatura de la placa de impresión.

Temperatura de la placa de impresión Capa inicial

La temperatura de la placa de impresión de la capa inicial establece una temperatura diferente para la placa de impresión de la primera capa. Ayuda a reducir el enfriamiento de la primera capa para que no se encoja y se deforme después de ser impresa.

Una vez que tu impresora 3D extruye la primera capa de tu modelo a la temperatura de la cama diferente, entonces fijará la temperatura de nuevo a tu temperatura estándar de la placa de la estructura. Deseas evitar fijarla demasiado alta así que puedes evitar imperfecciones de la impresión como el pie de elefante.

Para obtener los mejores resultados, se recomienda hacer sus propias pruebas y tratar de aumentar la temperatura en incrementos de 5 ° C hasta que obtenga el resultado deseado.

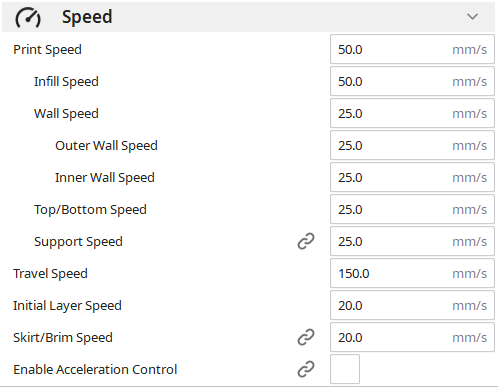

Velocidad

La sección Velocidad ofrece diferentes opciones que puede utilizar para ajustar y optimizar la velocidad de impresión de las distintas secciones.

Velocidad de impresión

La velocidad de impresión controla la velocidad general a la que se mueve la boquilla mientras se imprime el modelo. Aunque puedes establecer diferentes velocidades para algunas partes de la impresión, la velocidad de impresión sigue sirviendo como línea de base.

La velocidad de impresión predeterminada para el perfil estándar en Cura es 50 mm/s Si aumenta la velocidad, puede reducir el tiempo de impresión de su modelo.

Sin embargo, debes tener en cuenta que el aumento de la velocidad conlleva vibraciones adicionales, que pueden reducir la calidad superficial de la impresión.

Además, hay que aumentar la temperatura de impresión para producir más flujo de material, lo que aumenta el riesgo de atascos en las boquillas y de sobreextrusión.

Además, si una impresión tiene muchas características finas, el cabezal de impresión se iniciará y se detendrá repetidamente en lugar de imprimir de forma continua. En este caso, el aumento de la velocidad de impresión no tendrá ningún efecto significativo.

Por otro lado, una velocidad de impresión más baja se traduce en un mayor tiempo de impresión pero un mejor acabado superficial.

Velocidad de relleno

La Velocidad de relleno es la velocidad a la que la impresora imprime el relleno. Dado que el relleno no es visible la mayor parte del tiempo, puede pasar por alto la calidad e imprimirlo rápidamente para reducir el tiempo de impresión.

La velocidad de relleno predeterminada en el perfil estándar de Cura es 50 mm/s .

Sin embargo, ajustar este valor demasiado alto puede tener algunas consecuencias. Puede hacer que el relleno sea visible a través de la pared, ya que la boquilla chocará con las paredes al imprimir.

Además, si la diferencia de velocidad entre el relleno y las demás secciones es demasiado alta, pueden producirse problemas de velocidad de flujo, ya que la impresora tendrá problemas para reducir la velocidad de flujo al imprimir las demás piezas, lo que provocará una sobreextrusión.

Velocidad de la pared

La velocidad de la pared es la velocidad a la que se imprimirán las paredes interior y exterior. Puede utilizar este ajuste para establecer una velocidad de impresión más baja para la pared con el fin de garantizar una cáscara de alta calidad.

La velocidad de pared predeterminada es inferior a la velocidad de impresión en 25 mm/s. Por lo tanto, si tiene una velocidad de impresión de 100 mm/s, la velocidad de la pared por defecto será de 50 mm/s.

Cuando la pared se imprime lentamente, la impresora produce menos vibraciones, lo que reduce defectos como el timbre en la impresión. Además, da a elementos como los voladizos la oportunidad de enfriarse y fijarse correctamente.

Sin embargo, la impresión lenta conlleva un aumento del tiempo de impresión. Además, si hay una diferencia significativa entre las velocidades de pared y de relleno, la impresora tendrá problemas para cambiar de velocidad de flujo.

Esto se debe a que la impresora tarda un tiempo en alcanzar el caudal óptimo necesario para una velocidad determinada.

Velocidad de la pared exterior

La velocidad de la pared exterior es la parte más visible de la impresión, por lo que debe ser de la mejor calidad.

El valor por defecto de la velocidad de la pared exterior en el perfil estándar es 25 mm/s También está configurado para que sea la mitad de la Velocidad de impresión.

Un valor bajo ayuda a garantizar que las paredes se impriman lentamente y salgan con una superficie de alta calidad. Sin embargo, si este valor es demasiado bajo, se corre el riesgo de sobreextrusión porque la impresora tendrá que extruir más lentamente para igualar la velocidad.

Velocidad de la pared interior

La Velocidad de la Pared Interior es un ajuste que puedes utilizar para configurar la velocidad de la Pared Interior independientemente de la Velocidad de la Pared. Las paredes interiores no son tan visibles como las exteriores, por lo que su calidad no es de gran importancia.

Sin embargo, como se imprimen junto a las paredes exteriores, controlan la colocación de éstas, por lo que tienen que imprimirse a una velocidad razonablemente lenta para que sean dimensionalmente precisas.

La velocidad predeterminada de la pared interior también es 25 mm/s Está ajustada a la mitad de la velocidad de impresión ajustada.

Puede aumentar un poco este valor para tener un equilibrio entre la calidad de impresión y el tiempo para las paredes interiores.

Velocidad superior/inferior

La velocidad superior/inferior establece una velocidad diferente para imprimir las caras superior e inferior de su modelo. En algunos casos, utilizar una velocidad inferior para las caras superior e inferior es útil para obtener una calidad de impresión excelente.

Por ejemplo, si tiene salientes o detalles finos en estos lados, querrá imprimirlos lentamente. Por el contrario, si no tiene muchos detalles en las capas superior e inferior de su modelo, es una buena idea aumentar la Velocidad Superior/Inferior ya que estas generalmente tienen líneas más largas.

El valor por defecto de esta configuración en Cura es 25 mm/s.

También es la mitad de la velocidad de impresión establecida en la cortadora. Si establece una velocidad de impresión de 70 mm/s, la velocidad superior/inferior será de 35 mm/s.

Sin embargo, esto sólo funciona si el voladizo no es demasiado pronunciado.

Además, el uso de una velocidad superior/inferior más baja puede provocar un aumento significativo del tiempo de impresión.

Velocidad de apoyo

La Velocidad de soporte establece la velocidad a la que la impresora crea las estructuras de soporte. Dado que se van a eliminar al final de la impresión, no es necesario que sean de alta calidad ni muy precisas.

Por lo tanto, puede utilizar una velocidad relativamente alta al imprimirlos. La velocidad predeterminada para imprimir soportes en Cura es 50 mm/s .

Nota: Si la velocidad es demasiado alta, puede producirse una sobreextrusión y una subextrusión al cambiar entre los soportes y la impresión, debido a la gran diferencia de caudal entre ambas secciones.

Velocidad de desplazamiento

La velocidad de desplazamiento controla la velocidad del cabezal de impresión cuando no está extruyendo material. Por ejemplo, si la impresora ha terminado de imprimir una sección y quiere pasar a otra, se mueve a la velocidad de desplazamiento.

La velocidad de desplazamiento por defecto en Cura es 150 mm/s Permanece en 150mm/s hasta que la Velocidad de Impresión alcanza 60mm/s.

Después de esto, se incrementa en 2.5mm/s por cada 1mm/s de Velocidad de Impresión que agregue, hasta que la Velocidad de Impresión alcance 100mm/s, para una Velocidad de Recorrido de 250mm/s.

La principal ventaja de utilizar una velocidad de desplazamiento alta es que puede reducir ligeramente el tiempo de impresión y limitar la exudación sobre las piezas impresas. Sin embargo, si la velocidad es demasiado alta, puede provocar vibraciones que introduzcan defectos de impresión como anillos y desplazamientos de capas en sus impresiones.

Además, el cabezal de impresión puede desprender la impresión de la placa mientras se mueve a gran velocidad.

Velocidad de capa inicial

La velocidad de la capa inicial es la velocidad a la que se imprime la primera capa. La adhesión adecuada de la placa de impresión es esencial para cualquier impresión, por lo que esta capa debe imprimirse lentamente para obtener el mejor resultado.

La velocidad de capa inicial por defecto en Cura es 20 mm/s La velocidad de impresión que establezca no tendrá ningún efecto sobre este valor, se mantendrá en 20mm/s para una adhesión óptima de la capa.

La menor velocidad hace que el material extruido permanezca más tiempo bajo la temperatura caliente, por lo que fluye mejor sobre la placa de impresión, lo que aumenta la superficie de contacto del filamento con la superficie y mejora la adherencia.

Velocidad falda/borde

La velocidad de los faldones y los bordes establece la velocidad a la que la impresora imprime los faldones y los bordes, que deben imprimirse más despacio que otras partes de la impresión para que se adhieran mejor a la placa de impresión.

La velocidad por defecto de la falda/delantal es 20 mm/s Aunque la baja velocidad aumenta el tiempo de impresión, la excelente adherencia de la placa de impresión hace que merezca la pena.

Balsas están en una categoría similar a Faldas & Brims pero tiene su propio grupo de ajustes donde se puede controlar la Velocidad de Impresión de Balsas.

Activar control de aceleración

El Control de Aceleración es un ajuste que te permite activar y ajustar el nivel de Aceleración a través de Cura en lugar de dejar que tu impresora 3D lo haga automáticamente.

Determina la velocidad a la que debe acelerar el cabezal de impresión para cambiar de velocidad.

El ajuste Activar aceleración de impresión está desactivado por defecto. Al activarlo, aparece una lista de ajustes de aceleración específicos para distintas funciones. El valor por defecto para Aceleración de impresión y los demás tipos es 500 mm/s².

Aumentarlo por encima del valor establecido puede provocar vibraciones no deseadas en su impresora, lo que puede dar lugar a defectos de impresión como zumbidos y desplazamientos de capa.

Puedes cambiar el valor de aceleración de algunas funciones. Aquí tienes algunos ejemplos:

- Aceleración del relleno: Puedes utilizar una aceleración alta porque la calidad de impresión no es vital.

- Aceleración de la pared: Una aceleración más baja funciona mejor para evitar una mala calidad de impresión y vibraciones.

- Aceleración superior/inferior: Una aceleración más alta acelera el tiempo de impresión del soporte. Sin embargo, tenga cuidado de no dejarla demasiado alta para evitar que se vuelquen las impresiones.

- Aceleración del viaje: La aceleración de desplazamiento puede aumentarse para ahorrar tiempo de impresión.

- Aceleración de la capa inicial: Es mejor mantener la aceleración baja al imprimir la primera capa para evitar vibraciones.

Activar el control de sacudidas

El ajuste Jerk Control controla la velocidad de la impresora al pasar por una esquina en la impresión. Controla la velocidad de impresión al detenerse antes de cambiar de dirección en la esquina.

El ajuste está desactivado por defecto en Cura. Al activarlo, aparecen algunos submenús para cambiar la velocidad de Jerk para varias funciones.

La velocidad de sacudida por defecto es 8,0 m/s Si lo aumenta, la impresora se ralentizará menos al entrar en las esquinas, lo que se traducirá en impresiones más rápidas.

Además, cuanto más lenta sea la Velocidad de sacudida, más posibilidades hay de que se forme una mancha en la impresión, ya que el cabezal de impresión se detiene. Sin embargo, el aumento de este valor puede dar lugar a más vibraciones, lo que resulta en impresiones dimensionalmente inexactas.

Si el valor es demasiado alto, también puede causar pérdida de pasos en los motores, provocando un desplazamiento de capa. Estos son algunos de los submenús que puedes ajustar en la opción Enable Jerk Control.

- Infill Jerk: Un valor más alto ahorra tiempo, pero puede hacer que el patrón de relleno se vea a través de la impresión. Por el contrario, un valor más bajo puede dar lugar a una unión más fuerte entre el relleno y las paredes.

- Wall Jerk: Un valor Jerk más bajo ayuda a reducir el defecto que causa las vibraciones. Sin embargo, también puede dar lugar a esquinas y bordes redondeados en la impresión.

- Jerk superior/inferior: Aumentar el Jerk para los lados Superior e Inferior puede resultar en líneas más consistentes en la piel. Sin embargo, un Jerk excesivo puede causar vibraciones y desplazamientos de capa.

- Travel Jerk: Configurar el Jerk alto durante los movimientos de desplazamiento puede ayudar a ahorrar tiempo de impresión. Eso sí, no lo configures demasiado alto para evitar que los motores salten.

- Capa inicial Jerk: Mantener el Jerk más bajo mientras se imprime la primera capa ayuda a reducir la vibración y también hace que las esquinas se adhieran mejor a la placa de impresión.

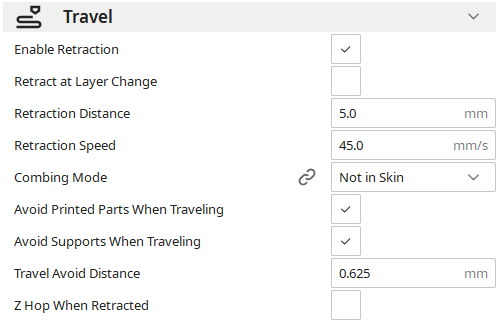

Viajar

La sección de desplazamiento de los ajustes de impresión controla el movimiento del cabezal y del filamento durante la impresión. Vamos a comprobarlo.

Activar la retracción

El ajuste Retracción retrae el filamento fuera de la boquilla al acercarse al final de la trayectoria de extrusión. La impresora hace esto para evitar que el material rezume fuera de la boquilla cuando el cabezal de impresión se desplaza.

Cura tiene activada por defecto la opción Activar retracción. Esto ayuda a evitar la formación de hilos y la exudación en las impresiones. También reduce los defectos superficiales como las manchas.

Sin embargo, si la impresora retrae demasiado el filamento hacia la boquilla, pueden producirse problemas de flujo al reanudar la impresión. Una retracción excesiva también puede desgastar el filamento y provocar el amolado.

Nota: Retraer filamentos flexibles puede ser difícil y llevar mucho tiempo debido a su naturaleza elástica. En este caso, la Retracción puede no funcionar tan bien.

Repliegue al cambiar de capa

El ajuste Retraer al cambiar de capa retrae el filamento cuando la impresora se mueve para imprimir la siguiente capa. Al retraer el filamento, la impresora reduce el número de manchas que se forman en la superficie, lo que puede dar lugar a una costura en Z.

La opción Retraer al cambiar capa está desactivada por defecto. Si la activa, asegúrese de que la Distancia de Retracción no es demasiado alta.

Si es demasiado alta, el filamento tardará demasiado en retraerse y rezumará sobre tu impresión, haciendo que la retracción sea nula.

Distancia de retracción

La distancia de retracción controla la distancia a la que la impresora introduce el filamento en la boquilla durante la retracción. La distancia de retracción óptima depende de si su impresora es de accionamiento directo o de tubo Bowden.

La Distancia de Retracción por defecto en Cura es de 5.0mm. Hay dos tipos principales de sistemas de extrusión en las impresoras 3D de filamento, un Extrusor Bowden o un Extrusor de Accionamiento Directo.

Un extrusor Bowden suele tener una distancia de retracción mayor, de unos 5 mm, mientras que un extrusor de accionamiento directo tiene una distancia de retracción menor, de unos 1-2 mm.

La menor distancia de retracción de los extrusores Direct Drive los hace ideales para la impresión 3D de filamentos flexibles.

Una mayor distancia de retracción empuja el material más adentro de la boquilla, lo que reduce la presión en la boquilla y hace que salga menos material por la boquilla.

Una distancia de retracción mayor requiere más tiempo y puede desgastar y deformar el filamento. Sin embargo, es ideal para distancias de recorrido largas para garantizar que no quede filamento en la boquilla que pueda rezumar.

Velocidad de retracción

La velocidad de retracción determina la rapidez con la que el material vuelve a la boquilla durante la retracción. Cuanto mayor sea la velocidad de retracción, menor será el tiempo de retracción, lo que reduce las posibilidades de que se formen hilos y manchas.

Sin embargo, si la velocidad es demasiado alta, puede provocar que los engranajes del extrusor rechinen y deformen el filamento. La velocidad de retracción predeterminada en Cura es 45 mm/s .

Hay dos subconfiguraciones que puedes utilizar para modificar aún más esta velocidad:

- Velocidad de retracción: Este ajuste sólo controla la velocidad a la que la impresora tira del filamento hacia la boquilla.

- Velocidad de retracción: Controla la velocidad a la que la boquilla empuja el filamento de vuelta a la boquilla después de la retracción.

Por lo general, querrá ajustar la velocidad de retracción tan alta como pueda sin que el alimentador muela el filamento.

Para un extrusor Bowden, 45 mm/s Sin embargo, en el caso de un extrusor de accionamiento directo, se suele recomendar reducir este valor a alrededor del 35 mm/s.

Modo de combinación

El Modo Peinado es un ajuste que controla el recorrido que realiza la boquilla en función de las paredes del modelo. El objetivo principal del Peinado es reducir los movimientos que atraviesan las paredes ya que pueden producir imperfecciones en la impresión.

Hay múltiples opciones, por lo que puede ajustar los movimientos de desplazamiento para que sean lo más rápidos posible o para reducir al máximo las imperfecciones de la impresión.

Evitando las paredes se evitan defectos como manchas, cordones y quemaduras superficiales dentro de la impresión. También se reduce el número de veces que la impresora retrae el filamento.

El modo de peinado por defecto en Cura es No en la piel. Aquí hay una descripción de él y los otros modos.

- Off: Desactiva Combing, y el cabezal de impresión utiliza la distancia más corta posible para llegar al punto final independientemente de las paredes.

- Todos: El cabezal de impresión evitará golpear tanto la pared interior como la exterior durante el desplazamiento.

- No en la superficie exterior: En este modo, además de las paredes interior y exterior, la boquilla evita las capas más alta y más baja de la piel, lo que reduce las cicatrices en la superficie externa.

- No en la piel: El modo No en piel evita que se crucen las capas superior/inferior al imprimir. Esto es algo exagerado ya que las cicatrices de las capas inferiores podrían no ser visibles en el exterior.

- Dentro de Infill: El relleno interior sólo permite peinar a través del relleno. Evita las paredes interiores, exteriores y la piel.

El peinado es una gran característica, pero debe saber que aumenta los movimientos de desplazamiento, lo que incrementa los tiempos de impresión.

Evite imprimir piezas cuando viaje

El ajuste Evitar piezas impresas al desplazarse controla el movimiento de la boquilla para que no colisione con los objetos impresos en la placa de impresión al desplazarse. Da rodeos alrededor de las paredes de impresión del objeto para evitar golpearlo.

Esta opción está activada por defecto en Cura, pero para utilizarla hay que usar el modo de peinado.

Utilizando este ajuste se mejora la calidad de la superficie exterior de la pared, ya que la boquilla no golpea ni cruza sobre ellas. Sin embargo, aumenta la distancia de recorrido, lo que a su vez incrementa ligeramente el tiempo de impresión.

Además, el filamento no se retrae durante el desplazamiento, lo que puede causar graves problemas de rezumado con algunos filamentos.

Por lo tanto, es mejor dejar desactivado este ajuste cuando se utilicen filamentos propensos a la exudación.

Viajar Evitar la distancia

El ajuste Evitar distancia de desplazamiento permite establecer la distancia entre otros objetos para evitar colisiones durante la impresión. Para utilizarlo, debe activar el ajuste Evitar piezas impresas al desplazarse.

La Distancia a Evitar por defecto en Cura es 0,625 mm Para que quede claro, se trata de la distancia entre la pared de los objetos y la línea central de desplazamiento.

Un valor mayor reducirá las posibilidades de que la boquilla golpee estos objetos mientras se desplaza. Sin embargo, esto aumentará la longitud de los movimientos de desplazamiento, lo que se traducirá en un aumento del tiempo de impresión y de la exudación.

Salto en Z al replegarse

El ajuste Z Hop When Retracted eleva el cabezal de impresión por encima de la impresión al comienzo de un movimiento de desplazamiento. Esto crea un poco de espacio entre la boquilla y la impresión para asegurar que no se golpeen entre sí.

Este ajuste está desactivado por defecto en Cura. Si decide activarlo, puede especificar la altura del movimiento utilizando el ajuste Altura de salto Z.

La altura de salto Z por defecto es 0,2 mm.

El ajuste Z Hop When Retracted favorece bastante la calidad de la superficie, ya que la boquilla no colisiona con la impresión. Además, reduce las posibilidades de que la boquilla rezume en las zonas impresas.

Sin embargo, para impresiones con muchos movimientos de desplazamiento, puede aumentar ligeramente el tiempo de impresión. Además, al activar este ajuste se desactiva automáticamente el Modo Peinado.

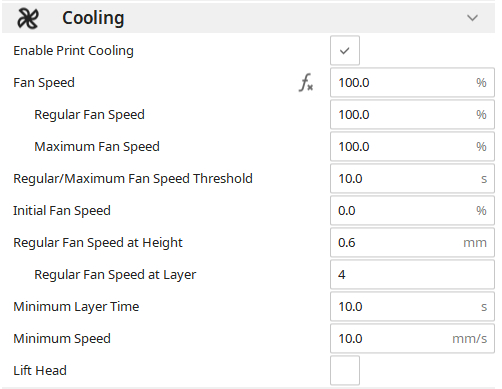

Refrigeración

La sección Enfriamiento controla el ventilador y otros ajustes necesarios para enfriar el modelo durante la impresión.

Activar la refrigeración de impresión

El ajuste Enable Cooling se encarga de encender y apagar los ventiladores de las impresoras durante la impresión. Los ventiladores enfrían el filamento recién colocado para ayudar a que se solidifique y fragüe más rápido.

El ajuste Activar enfriamiento de impresión siempre está activado por defecto en Cura. Sin embargo, esto puede no ser lo mejor para todos los materiales.

Los materiales como el PLA con una baja temperatura de transición vítrea necesitan mucha refrigeración al imprimir para evitar el pandeo, especialmente en los salientes. Sin embargo, al imprimir materiales como ABS o Nylon, es mejor desactivar la refrigeración de impresión o ir con una refrigeración mínima.

Si no lo hace, la impresión final saldrá extremadamente quebradiza y podría tener problemas de flujo durante la impresión.

Velocidad del ventilador

La velocidad del ventilador es la velocidad a la que giran los ventiladores de refrigeración durante la impresión. Se define en Cura como un porcentaje de la velocidad máxima del ventilador de refrigeración, por lo que la velocidad en RPM puede variar de un ventilador a otro.

La velocidad del ventilador por defecto en Cura depende del material que seleccione. Algunas velocidades para materiales populares incluyen:

- PLA: 100%

- ABS: 0%

- PETG: 50%

Una mayor velocidad del ventilador funciona con materiales con una temperatura de transición vítrea baja, como el PLA, ya que ayuda a reducir la exudación y produce mejores voladizos.

Los materiales de este tipo pueden permitirse enfriarse rápidamente porque la temperatura de la boquilla los mantiene por encima de su intervalo de transición vítrea. Sin embargo, para materiales con altas temperaturas de transición vítrea como PETG y ABS, debe mantener baja la velocidad del ventilador.

Al utilizar estos materiales, una velocidad elevada del ventilador puede reducir la resistencia de la impresión, aumentar el alabeo y hacerla quebradiza.

Velocidad normal del ventilador

La Velocidad Normal del Ventilador es la velocidad a la que girará el ventilador, a menos que la capa sea muy pequeña. Si el tiempo que se tarda en imprimir una capa se mantiene por encima de un valor determinado, la Velocidad del Ventilador será la Velocidad Normal del Ventilador.

Sin embargo, si el tiempo para imprimir la capa cae por debajo de ese tiempo, la Velocidad del ventilador aumenta a la Velocidad máxima del ventilador.

La mayor velocidad ayuda a que la capa más pequeña se enfríe más rápido y a producir mejores características, como salientes, etc.

La velocidad regular del ventilador por defecto en Cura es la misma que la velocidad del ventilador, que depende del material elegido (100% para PLA).

Velocidad máxima del ventilador

La Velocidad Máxima del Ventilador es la velocidad a la que gira el ventilador mientras se imprimen capas pequeñas en el modelo. Es la Velocidad del Ventilador que utiliza la impresora cuando el tiempo de impresión de capas está en o por debajo del Tiempo Mínimo de Capa.

La alta velocidad del ventilador ayuda a enfriar la capa lo más rápido posible antes de que la impresora imprima la siguiente capa encima de ella, ya que esa siguiente capa pasaría bastante rápido.

La Velocidad Máxima del Ventilador por defecto es la misma que la Velocidad del Ventilador.

Nota: La velocidad máxima del ventilador no se alcanza inmediatamente si el tiempo de impresión es inferior al umbral normal/máximo del ventilador. La velocidad del ventilador aumenta progresivamente con el tiempo de impresión de la capa.

Alcanza la Velocidad Máxima del Ventilador cuando llega al Tiempo Mínimo de Capa.

Umbral de velocidad normal/máxima del ventilador

El Umbral Regular/Máximo de Velocidad del Ventilador es un ajuste que permite establecer el número de segundos que debe estar una capa impresa antes de que empiecen a aumentar los ventiladores a la Velocidad Máxima del Ventilador, basándose en el ajuste de Tiempo Mínimo de Capa.

Si reduces este umbral, tus ventiladores girarán a la velocidad normal más a menudo, mientras que si lo aumentas, tus ventiladores girarán a mayor velocidad más a menudo.

Es el tiempo de capa más corto que se puede imprimir con la velocidad de ventilador normal.

Cualquier capa que tarde menos en imprimirse que este valor se imprimirá con una Velocidad del ventilador superior a la Velocidad normal.

El Umbral de Velocidad del Ventilador Regular/Máximo por defecto es de 10 segundos.

Debe mantener un poco de distancia entre el Umbral de velocidad máxima/regular del ventilador y el Tiempo mínimo de capa. Si están demasiado cerca, puede provocar que el ventilador se detenga bruscamente cuando el tiempo de impresión de capa sea inferior al umbral establecido.

Esto provoca defectos de impresión como el banding.

Velocidad inicial del ventilador

La velocidad inicial del ventilador es la velocidad a la que gira el ventilador cuando se imprimen las primeras capas de impresión. El ventilador está apagado para la mayoría de los materiales durante este periodo.

La baja velocidad del ventilador permite que el material se mantenga caliente durante más tiempo y se aplaste en el lecho de impresión, lo que mejora la adherencia de la placa de impresión.

La velocidad inicial del ventilador por defecto en Cura para algunos materiales populares incluyen:

- PLA: 0%

- ABS: 0%

- PETG: 0%

Velocidad normal del ventilador en altura

La Velocidad normal del ventilador en altura especifica la altura del modelo en mm en la que la impresora empieza a pasar de la Velocidad inicial del ventilador a la Velocidad normal del ventilador.

La velocidad regular por defecto del ventilador en altura es de 0,6 mm.

El uso de una velocidad de ventilador más baja para las primeras capas ayuda a la adhesión de la placa de impresión y reduce las posibilidades de deformación. Este ajuste aumenta gradualmente la velocidad del ventilador porque un cambio demasiado brusco puede causar bandas en la superficie de la impresión.

Velocidad normal del ventilador en la capa

La velocidad normal del ventilador en la capa establece la capa en la que la impresora aumenta la velocidad del ventilador de la velocidad inicial del ventilador a la velocidad normal del ventilador.

Es igual que la Velocidad del ventilador normal en altura, excepto que este ajuste utiliza números de capa en lugar de altura de capa. Puede utilizarlo para especificar el número de capa que desea imprimir a la Velocidad del ventilador inicial, anulando el ajuste Velocidad del ventilador normal en altura.

La velocidad regular del ventilador por defecto en Layer es 4.

Tiempo mínimo de capa

El tiempo mínimo de capa es el tiempo más corto que la impresora 3D puede tardar en imprimir una capa antes de pasar a la siguiente. Una vez ajustado, la impresora no puede imprimir capas más rápido que el tiempo que hayas puesto.

Este ajuste ayuda a garantizar que la capa anterior tenga tiempo de solidificarse antes de que se imprima otra encima. Así, aunque la impresora pueda imprimir la capa en un tiempo inferior al de Capa mínima, se ralentiza para imprimirla en el Tiempo mínimo de capa.

Además, si la capa es demasiado pequeña y la boquilla no puede reducir más la velocidad, puede configurarla para que espere y levante al final de la capa hasta que se complete el Tiempo mínimo de capa.

Sin embargo, esto tiene una desventaja: si la capa es muy pequeña, el calor de la boquilla que espera junto a ella puede fundirla.

El tiempo mínimo de capa por defecto es de 10 segundos.

Un tiempo mínimo de capa más alto da a la impresión el tiempo suficiente para fraguar y enfriarse, reduciendo el pandeo. Sin embargo, si se ajusta demasiado alto, la boquilla se ralentizará a menudo, dando lugar a defectos relacionados con el flujo, como rezuma y manchas.

Velocidad mínima

La Velocidad Mínima es la velocidad más lenta a la que la boquilla puede imprimir una capa para alcanzar el Tiempo Mínimo de Capa. Para explicarlo, la boquilla se ralentiza si la capa es demasiado pequeña para alcanzar el Tiempo Mínimo de Capa.

Sin embargo, por muy lenta que se vuelva la boquilla, no debe bajar de la Velocidad Mínima. Si la impresora tarda menos, la boquilla espera al final de la capa hasta que se complete el tiempo Mínimo de Capa.

La velocidad mínima por defecto en Cura es de 10mm/s.

Una Velocidad Mínima más baja ayuda a que la impresión se enfríe y solidifique más rápido ya que el ventilador tiene más tiempo para enfriarla. Sin embargo, la boquilla permanecerá sobre la impresión más tiempo y causará una superficie sucia y el hundimiento de la impresión, aunque puede optar por utilizar el ajuste de Cabezal Elevador más abajo.

Cabezal elevador

El ajuste Levantar Cabezal aleja el cabezal de impresión al final de una capa si no se ha alcanzado el Tiempo Mínimo de Capa, en lugar de permanecer sobre el modelo. Una vez alcanzado el Tiempo Mínimo de Capa, comenzará a imprimir la siguiente capa.

El ajuste Levantar cabezal desplaza la boquilla hacia arriba de la impresión 3 mm durante este periodo.

En Cura está desactivado por defecto.

Este ajuste ayuda a evitar que la boquilla se desplace por encima de las capas impresas, pero también puede provocar la formación de hilos y manchas, ya que la boquilla se desplaza hacia arriba y se aleja sin retraerse.

Ayuda

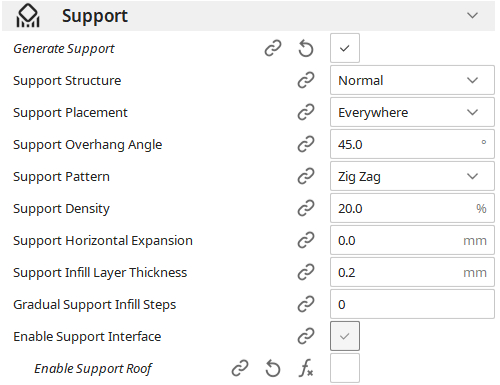

Las estructuras de soporte sujetan los elementos que sobresalen durante la impresión para evitar que se caigan. La sección de soportes controla el modo en que el cortador genera y coloca estos soportes.

Generar apoyo

El ajuste Generar soportes activa la función de soportes para el modelo que se va a imprimir. El ajuste detecta automáticamente las áreas de la impresión que necesitan soportes y genera los soportes.

La opción Generar soporte suele estar desactivada por defecto en Cura.

Activarlo aumenta la cantidad de material y el tiempo que el modelo requiere para su impresión. Sin embargo, los soportes son necesarios cuando se imprimen piezas salientes.

Puedes reducir el número de soportes que necesitas en tu impresión siguiendo unos sencillos consejos:

- Cuando diseñe un modelo, evite utilizar voladizos si puede.

- Si los voladizos están apoyados en ambos lados, puede utilizar la configuración de puente para imprimirlos en lugar de apoyos.

- Puede añadir un chaflán en la parte inferior de los pequeños salientes para apoyarlos.

- Al orientar las superficies planas directamente sobre la placa de impresión, puede reducir el número de soportes que utiliza el modelo.

Estructura de apoyo

El ajuste Estructura de soportes le permite elegir el tipo de soportes que desea generar para su modelo. Cura proporciona dos tipos de soportes que puede utilizar en la generación de soportes: Árbol y Normal.

La Estructura de Soporte por defecto es Normal.

Veamos ambos soportes.

Soportes normales

Los soportes normales se utilizan para soportar el elemento que sobresale de una pieza situada directamente debajo de él o de la placa de impresión. Es la estructura de soporte predeterminada, ya que es muy fácil de colocar y utilizar.

Los soportes normales son muy rápidos de procesar durante el corte y fáciles de personalizar. Además, como cubren una gran superficie, no tienen que ser muy precisos, por lo que perdonan bastante otras imperfecciones que pueda haber.

Sin embargo, tardan bastante en imprimirse y utilizan mucho material. Además, pueden dejar cicatrices importantes en grandes superficies al retirarlas.

Soportes para árboles

Los soportes en forma de árbol se presentan en forma de un tronco central sobre la placa de impresión con ramas que salen para soportar las partes que sobresalen de la impresión. Gracias a este tronco principal, no es necesario que los soportes caigan directamente sobre la placa de impresión u otras superficies.

Todos los soportes pueden evitar obstáculos y crecer directamente desde el tronco central. También puede utilizar el ajuste Ángulo de la rama de soporte del árbol para limitar cómo se extienden las ramas.

Este ajuste especifica el ángulo en el que las ramas se ramificarán para soportar voladizos. Esto ayuda a evitar ramas más inclinadas que requerirán apoyo por sí mismas.

Los soportes de árbol utilizan menos material y son mucho más fáciles de retirar que los soportes normales. Además, sus pequeñas zonas de contacto no dejan marcas significativas en la superficie de la impresión.

Sin embargo, se tarda mucho en cortarlas y generarlas en Cura. Además, no son adecuadas para superficies planas e inclinadas en voladizo.

Por último, debido a las variaciones en la velocidad de flujo al imprimir los soportes de árbol, no se pueden utilizar cuando se imprime un material difícil de extruir.

Apoyo Colocación

La opción Colocación de soportes permite seleccionar las superficies en las que la cortadora puede generar los soportes. Hay dos opciones principales: En todas partes y Sólo placa de construcción.

La configuración por defecto es En todas partes.

La opción En todas partes permite que los soportes se apoyen en las superficies del modelo y en la placa de impresión, lo que ayuda a sostener las piezas que sobresalen y que no están directamente encima de la placa de impresión.

Sin embargo, esto provoca marcas de apoyo en la superficie del modelo sobre la que se apoyan los soportes.

Si selecciona Sólo en placa de impresión, los soportes sólo se crearán en la placa de impresión. Por lo tanto, si la parte que sobresale no está directamente sobre la placa de impresión, no recibirá ningún soporte.

En este caso, puede intentar utilizar soportes cónicos con un ángulo de apoyo negativo (que se encuentran en la sección Experimental) o, mejor aún, utilizar soportes en forma de árbol.

Ángulo del voladizo de apoyo

El ángulo de voladizo de soporte especifica el ángulo de voladizo mínimo de la impresión que se soporta. Determina la cantidad de soporte que la impresora genera en el modelo.

El ángulo del voladizo de apoyo por defecto es de 45°.

Un valor más pequeño aumenta el soporte que la impresora proporcionará a los voladizos pronunciados. Esto asegura que el material no se hunda durante la impresión.

Sin embargo, un ángulo más pequeño también puede hacer que la impresora soporte ángulos salientes que no necesitan soporte, lo que además aumenta el tiempo de impresión y supone un uso adicional de material.

Puede utilizar este modelo de prueba de voladizo de Thingiverse para probar las capacidades de voladizo de su impresora antes de ajustar el ángulo.

Para ver qué partes de su modelo se apoyarán, puede simplemente buscar las áreas sombreadas en rojo. Cuando aumenta el Ángulo de voladizo de apoyo, o el ángulo que debe tener apoyos, puede ver menos áreas rojas.

Patrón de apoyo

El patrón de soporte es el tipo de patrón que se utiliza para construir el relleno de los soportes. Los soportes no son huecos, y el tipo de patrón de relleno que se utilice influye en su resistencia y en su facilidad de desmontaje.

Éstos son algunos de los patrones de apoyo que ofrece Cura.

Líneas

- Produce la mejor calidad de voladizo

- Fácil de quitar

- Propenso a volcar

Rejilla

- Muy fuerte y rígido, lo que dificulta su retirada

- Proporciona una calidad de voladizo media.

Triángulo

- Proporciona una mala calidad del voladizo.

- Muy rígido, lo que dificulta su retirada

Concéntrico

- Se dobla fácilmente, lo que facilita su extracción

- Proporciona una buena calidad del voladizo sólo si éste está orientado perpendicularmente a la dirección de las líneas del soporte.

Zig Zag

- Bastante resistente y fácil de quitar

- Proporciona un excelente soporte para las piezas que sobresalen

- La geometría facilita la impresión en una sola línea, reduciendo los movimientos de retracción y desplazamiento.

Giroides

- Proporciona un gran apoyo del voladizo en todas las direcciones

- Hace soportes bastante resistentes

El Patrón de Soporte seleccionado por defecto en Cura es Zig Zag.

Los distintos patrones de apoyo se verán afectados por la densidad de apoyo de forma diferente, por lo que un 10% de densidad de apoyo con cuadrícula será diferente del patrón giroide.

Apoyo Densidad

La Densidad del soporte controla la cantidad de material que se creará dentro de los soportes. Un porcentaje de densidad alto produce líneas de soporte densas y más cercanas entre sí.

A la inversa, un porcentaje de densidad menor aleja las líneas unas de otras.

La Densidad de Soporte por defecto en Cura es del 20%.

Una mayor densidad proporciona soportes más robustos y una mayor superficie sobre la que se apoyan las piezas que sobresalen. Sin embargo, se necesita más material y la impresión tarda más en completarse.

También hace que los soportes sean más difíciles de retirar después de la impresión.

Apoyar la expansión horizontal

La Expansión horizontal del soporte aumenta la anchura de las líneas del soporte. Los soportes se expanden horizontalmente en todas las direcciones en el valor que usted establezca.

La expansión horizontal del soporte por defecto en Cura es de 0 mm.

Aumentar este valor proporcionará una mayor superficie de apoyo para que los pequeños voladizos descansen sobre ella. También asegura que todos los soportes tengan un área mínima, lo cual es necesario para imprimir materiales difíciles de extruir.

Sin embargo, aumentarlo también puede dar lugar a un mayor uso de material y a tiempos de impresión más largos. Establecer un valor negativo puede reducir la anchura del soporte e incluso borrarlo por completo.

Espesor de la capa de relleno del soporte

El Grosor de la capa de relleno de soporte es la altura de capa que utiliza la impresora al imprimir los soportes. Dado que los soportes deben retirarse después de la impresión, puede utilizar un Grosor de la capa de relleno de soporte grande para imprimir más rápido.

El Grosor de Relleno de la Capa de Soporte por defecto en Cura es de 0,2 mm. Siempre es un múltiplo de la altura de la capa regular y se redondeará al múltiplo más cercano cuando se ajuste.

Aumentar el grosor de la capa de relleno de los soportes ahorra tiempo, pero si lo aumenta demasiado, puede causar problemas de flujo. A medida que la impresora cambia entre la impresión de los soportes y las paredes, los cambios en las velocidades de flujo pueden provocar sobreextrusión y subextrusión.

Nota: La impresora sólo utiliza este valor para el cuerpo principal de los soportes. No los utiliza para el techo y el suelo.

Apoyo gradual Pasos de relleno

El ajuste Pasos de relleno de soporte gradual reduce la densidad de los soportes en las capas inferiores para ahorrar material.

Por ejemplo, si establece los Pasos de soporte de relleno gradual en 2 y la Densidad de relleno en 30%, se crearán niveles de Densidad de relleno a lo largo de la impresión, con un 15% en el centro y un 7,5% en la parte inferior, donde suele ser menos necesario.

El valor predeterminado de Cura para Pasos de relleno gradual es 0.

El uso de los Pasos de relleno gradual puede ayudar a ahorrar material y reducir el tiempo de impresión del modelo. Sin embargo, también puede dar lugar a soportes más débiles y, en algunos casos, a soportes flotantes (soportes sin base).

Puede reforzar los soportes añadiéndoles muros mediante la opción Línea de muro del soporte. Al menos una línea proporciona al soporte una base que utilizar.

Habilitar interfaz de soporte

Esto ayuda a crear una mejor interfaz de soporte entre la impresión y los soportes.

La opción Habilitar interfaz de soporte está activada por defecto en Cura.

Ayuda a crear una mejor calidad de voladizo gracias a la superficie extra que proporciona cuando está activada. Sin embargo, quitar el soporte será más difícil cuando utilices este ajuste.

Para que los soportes sean más fáciles de retirar, puedes probar a imprimirlos con un material más fácil de retirar si tienes una impresora de doble extrusor.

Habilitar techo de apoyo

La habilitación del techo de soporte genera una estructura entre el techo del soporte y el lugar donde se apoya el modelo. El techo de soporte proporciona un mejor apoyo para los voladizos, ya que es más denso, lo que significa menos distancia que salvar.

Sin embargo, se adhiere mejor al modelo que los soportes normales, lo que dificulta su retirada.

La opción Habilitar techo de apoyo está activada por defecto.

Habilitar piso de apoyo

El suelo del soporte habilitado crea una estructura entre el suelo del soporte y el lugar donde se apoya en el modelo. Esto ayuda a proporcionar una mejor base para el soporte y a reducir las marcas que quedan cuando se retira el soporte.

La opción Habilitar piso de apoyo está activada por defecto.

Tenga en cuenta que la opción Habilitar suelo de soporte sólo genera la interfaz en los lugares en los que el soporte toca el modelo. No la genera en los lugares en los que el soporte toca la placa de impresión.

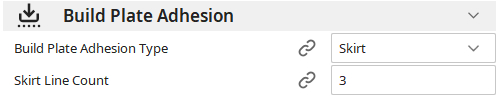

Adhesión de la placa de construcción

El ajuste Build Plate Adhesion ayuda a determinar la adherencia de la primera capa de la impresión a la placa de impresión. Ofrece opciones para aumentar la adherencia y estabilidad del modelo en la placa de impresión.

Tenemos tres opciones bajo el Tipo de Adhesión de la Placa de Construcción: Falda, Borde y Balsa. La opción por defecto en Cura es Falda.

Falda

Un faldón es una sola línea de filamento extruido alrededor de tu impresión 3D. Aunque no hace mucho por la adhesión o la estabilidad de la impresión, ayuda a preparar el flujo de la boquilla antes de que comience la impresión para que cualquier material atascado no se convierta en parte de tu modelo.

También te ayuda a comprobar si la base de impresión está correctamente nivelada.

Recuento de líneas de falda

El recuento de líneas del faldón establece el número de líneas o contornos del faldón. Un recuento de líneas del faldón alto ayuda a asegurarse de que el material fluye correctamente antes de iniciar la impresión, especialmente en modelos más pequeños.

El recuento de líneas de falda por defecto es 3.

Alternativamente, utilizando la Longitud mínima de faldón/borde, puede especificar la longitud exacta del material con el que desea cebar la boquilla.

Borde

Un borde es una capa plana de material impreso y fijado a los bordes de la base del modelo. Proporciona una mayor superficie inferior para la impresión y ayuda a mantener los bordes del modelo pegados a la base de impresión.

Un borde ayuda significativamente a la adhesión de la placa de construcción, especialmente alrededor de los bordes inferiores del modelo. Mantiene los bordes hacia abajo cuando se contraen después del enfriamiento para reducir la deformación del propio modelo.

Anchura del ala

La anchura del borde especifica la distancia a la que el borde se extiende fuera de los bordes del modelo. La anchura del borde por defecto en Cura es de 8 mm.

Una mayor anchura del borde produce una mayor estabilidad y adherencia de la placa de impresión. Sin embargo, reduce el área disponible para imprimir otros objetos en la placa de impresión y también consume más material.

Recuento de líneas del borde

El recuento de líneas del borde especifica cuántas líneas extruirá el borde alrededor del modelo.

El número de líneas de borde por defecto es 20.

Nota: Este ajuste anulará la anchura del borde si se utiliza.

Para modelos más grandes, tener un mayor número de líneas de borde reducirá el área efectiva de la placa de construcción.

Borde sólo en el exterior

El ajuste Borde sólo en exterior garantiza que los bordes sólo se impriman en los bordes exteriores del objeto. Por ejemplo, si el modelo tiene un agujero interior, se imprimirá un borde en los bordes del agujero si este ajuste está desactivado.

Estos rebordes internos añaden poco a la adherencia y resistencia de la placa de construcción del modelo. Sin embargo, si este ajuste está activado, la cortadora ignorará las características internas y pondrá el Reborde sólo en los bordes exteriores.

La opción Sólo borde en el exterior está activada por defecto.

Por tanto, el borde sólo en el exterior ayuda a ahorrar tiempo de impresión, tiempo de postprocesado y material.

Nota: Cura no podrá quitar el borde si hay otro objeto dentro del agujero o característica interna. Sólo funciona si el agujero está vacío.

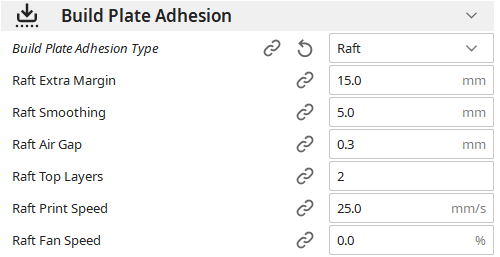

Balsa

Una balsa es una placa gruesa de material que se añade entre el modelo y la placa de construcción. Consta de tres secciones: una base, un medio y una parte superior.

La impresora imprime primero la balsa y, a continuación, el modelo sobre la estructura de la balsa.

El Raft ayuda a aumentar la superficie de la parte inferior de la impresión, por lo que se adhiere mejor. También sirve como una primera capa de "sacrificio" para ayudar a proteger el modelo de la primera capa y construir problemas de adherencia de la placa.

Estos son algunos de los ajustes clave de la Balsa.

Balsa Margen Extra

El Margen extra de la balsa establece el tamaño de la balsa especificando su anchura desde el borde del modelo. Por ejemplo, si el Margen extra se establece en 20 mm, el modelo tendrá una distancia de 20 mm desde el borde de la balsa.

El Margen Extra de la Balsa por defecto en Cura es de 15mm.

Un margen Raft Extra más alto produce una balsa más grande, aumentando su área de contacto en la placa de impresión. También ayuda a reducir el alabeo y facilita mucho el postprocesado.

Sin embargo, una balsa más grande utiliza más material y aumenta el tiempo de impresión, además de ocupar un valioso espacio en la placa de impresión.

Alisado de balsas

El suavizado de balsas es un ajuste que suaviza las esquinas interiores de su balsa, cuando hay varias balsas de otros modelos que se conectan entre sí. Básicamente, las balsas que se cruzan se medirán a través del radio del arco.

Las piezas separadas de la balsa estarán mejor conectadas al aumentar este ajuste, haciéndolas más rígidas.

Cura cerrará cualquier agujero interno con un radio menor que el radio de Suavizado de la balsa.

El radio de Suavizado de Balsa por defecto en Cura es de 5mm.

Cerrar los agujeros y alisar las esquinas ayuda a que las balsas sean más fuertes, más rígidas y menos resistentes al alabeo.

Por otro lado, el alisado de la balsa aumenta el uso de material y el tiempo de impresión.

Entrehierro de la balsa

El Raft Air Gap deja un espacio entre el modelo y el Raft para que puedan separarse fácilmente después de la impresión. Garantiza que el objeto no se fusione con el Raft.

El entrehierro de la balsa por defecto es de 3 mm.

El uso de un Raft Air Gap más alto deja una conexión más débil entre el Raft y la impresión, lo que hace que sea más fácil separarlos. Sin embargo, esto viene con una mayor posibilidad de que su Raft pueda separarse durante la impresión o que el modelo sea derribado.

Por lo tanto, es mejor mantener este valor bajo y hacer algunas pruebas.

Capas superiores de la balsa

Las capas superiores de la balsa especifican el número de capas de la sección superior de la balsa. Estas capas suelen ser muy densas para proporcionar un mejor soporte a la impresión.

La cantidad predeterminada de capas superiores de balsa en Cura es 2.

Un mayor número de capas superiores ayuda a proporcionar una mejor superficie de apoyo a la impresión, ya que la capa superior hace de puente sobre la capa intermedia rugosa, lo que da lugar a un acabado inferior deficiente.

Por tanto, cuantas más capas haya sobre la capa intermedia, mejor. Sin embargo, esto conlleva un aumento significativo del tiempo de impresión.

Velocidad de impresión de la balsa

La velocidad de impresión de la balsa determina la velocidad general a la que la impresora 3D crea la balsa. La velocidad de impresión de la balsa suele mantenerse baja para obtener los mejores resultados.

La velocidad de impresión por defecto es de 25mm/s.

Una velocidad de impresión lenta garantiza que el material se enfríe lentamente y permanezca caliente durante más tiempo, lo que alivia las tensiones internas, reduce el alabeo y aumenta el área de contacto de la balsa con la cama.

El resultado es una balsa más fuerte y rígida con una buena adherencia de la placa de construcción.

Puede personalizar la velocidad de impresión para diferentes secciones del Raft. Puede establecer una velocidad de impresión superior del Raft, una velocidad de impresión media del Raft y una velocidad de impresión base del Raft diferentes.

Velocidad del ventilador de la balsa

La velocidad del ventilador del Raft establece la velocidad a la que giran los ventiladores de refrigeración al imprimir el Raft. Dependiendo del material, el uso de los ventiladores de refrigeración puede tener varios efectos.

Ver también: 12 maneras de arreglar una costura en Z en impresiones 3DPor ejemplo, cuando se utiliza un material como el PLA, un ventilador de refrigeración hace que la superficie superior del Raft sea más lisa, lo que se traduce en un mejor acabado inferior. Sin embargo, en materiales como el ABS, puede provocar deformaciones y una mala adhesión de la placa de impresión.

Así pues, teniendo en cuenta estos factores, la velocidad del ventilador por defecto varía en función del material. Sin embargo, en la mayoría, el ajuste por defecto suele ser 0%.

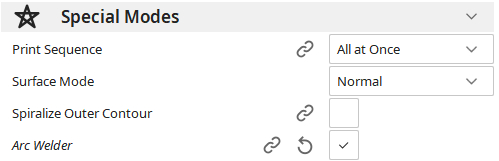

Modos especiales

Los ajustes de los modos especiales son funciones útiles que puedes utilizar para cambiar u optimizar el modo en que se imprime tu modelo. A continuación te mostramos algunas de ellas.

Secuencia de impresión

El ajuste Secuencia de impresión especifica el orden en el que se imprimen los objetos múltiples colocados en la placa de impresión. Establece cómo la impresora construye las capas de estos objetos en una sola impresora de extrusión.

Estas son las opciones disponibles.

Todo a la vez

La opción Todo a la vez imprime todos los objetos directamente desde la placa de impresión a la vez.

Por ejemplo, digamos que hay tres objetos en la placa, imprimirá la primera capa de cada objeto, luego continuará imprimiendo la segunda capa de cada objeto.

A continuación, repite todo el proceso para las capas siguientes hasta completar todos los objetos.