ഉള്ളടക്ക പട്ടിക

ഫിലമെന്റ് 3D പ്രിന്ററുകൾ ഉപയോഗിച്ച് മികച്ച 3D പ്രിന്റുകൾ സൃഷ്ടിക്കുന്നതിന് സഹായിക്കുന്ന ധാരാളം ക്രമീകരണങ്ങൾ ക്യൂറയിലുണ്ട്, എന്നാൽ അവയിൽ പലതും ആശയക്കുഴപ്പമുണ്ടാക്കാം. ക്യൂറയിൽ നല്ല വിശദീകരണങ്ങളുണ്ട്, എന്നാൽ ഈ ക്രമീകരണങ്ങൾ നിങ്ങൾക്ക് എങ്ങനെ ഉപയോഗിക്കാമെന്ന് വിശദീകരിക്കാൻ ഈ ലേഖനം ഒരുമിച്ച് ചേർക്കണമെന്ന് ഞാൻ കരുതി.

അതിനാൽ, നമുക്ക് ക്യൂറയിലെ ചില മുൻനിര പ്രിന്റ് ക്രമീകരണങ്ങൾ നോക്കാം.

നിർദ്ദിഷ്ട ക്രമീകരണങ്ങൾക്കായി ഉള്ളടക്ക പട്ടിക ഉപയോഗിക്കുന്നതിന് നിങ്ങൾക്ക് സ്വാഗതം.

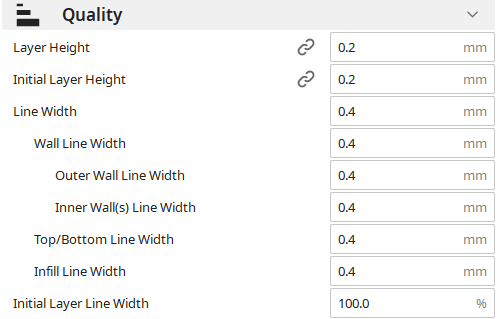

ഗുണനിലവാരം

ഗുണനിലവാര ക്രമീകരണങ്ങൾ പ്രിന്റിന്റെ സവിശേഷതകളുടെ മിഴിവ് നിയന്ത്രിക്കുന്നു. ലെയർ ഹൈറ്റ്സ്, ലൈൻ വിഡ്ത്ത് എന്നിവയിലൂടെ നിങ്ങളുടെ പ്രിന്റിന്റെ ഗുണനിലവാരം മികച്ചതാക്കാൻ നിങ്ങൾക്ക് ഉപയോഗിക്കാനാകുന്ന ക്രമീകരണങ്ങളുടെ ഒരു പരമ്പരയാണ് അവ.

നമുക്ക് അവ നോക്കാം.

ലെയർ ഉയരം

ലെയർ ഉയരം പ്രിന്റ് ലെയറിന്റെ ഉയരം അല്ലെങ്കിൽ കനം നിയന്ത്രിക്കുന്നു. ഇത് പ്രിന്റിന്റെ അന്തിമ ഗുണനിലവാരത്തെയും പ്രിന്റിംഗ് സമയത്തെയും വളരെയധികം സ്വാധീനിക്കുന്നു.

കനം കുറഞ്ഞ ലെയർ ഉയരം നിങ്ങൾക്ക് കൂടുതൽ വിശദാംശങ്ങളും നിങ്ങളുടെ പ്രിന്റിൽ മികച്ച ഫിനിഷും വാഗ്ദാനം ചെയ്യുന്നു, പക്ഷേ ഇത് പ്രിന്റിംഗ് സമയം വർദ്ധിപ്പിക്കുന്നു. മറുവശത്ത്, കട്ടിയുള്ള ലെയർ ഉയരം പ്രിന്റിന്റെ ശക്തി വർദ്ധിപ്പിക്കുകയും (ഒരു പോയിന്റ് വരെ) പ്രിന്റിംഗ് സമയം കുറയ്ക്കുകയും ചെയ്യുന്നു.

ക്യുറ വിവിധ ലെയർ ഹൈറ്റുകളുള്ള നിരവധി പ്രൊഫൈലുകൾ നൽകുന്നു, വ്യത്യസ്ത തലത്തിലുള്ള വിശദാംശങ്ങൾ വാഗ്ദാനം ചെയ്യുന്നു. അവയിൽ സ്റ്റാൻഡേർഡ്, ലോ , ഡൈനാമിക്, സൂപ്പർ ക്വാളിറ്റി പ്രൊഫൈലുകൾ ഉൾപ്പെടുന്നു. ഒരു ദ്രുത ചീറ്റ് ഷീറ്റ് ഇതാ:

- സൂപ്പർ ക്വാളിറ്റി (0.12 മിമി): ചെറിയ ലെയർ ഉയരം ഉയർന്ന നിലവാരമുള്ള പ്രിന്റുകൾക്ക് കാരണമാകുന്നു, പക്ഷേ അത് വർദ്ധിപ്പിക്കുന്നുZig-Zag ആണ് ഡിഫോൾട്ട് പാറ്റേൺ. ഇത് ഏറ്റവും വിശ്വസനീയമായ ഓപ്ഷനാണ്, എന്നാൽ ചില പ്രതലങ്ങളിൽ ഇത് ബോർഡറുകൾക്ക് കാരണമാകാം.

Concentric പാറ്റേൺ ഒരു വൃത്താകൃതിയിൽ പുറത്ത് നിന്ന് അകത്തേക്ക് നീങ്ങിക്കൊണ്ട് ഇത് പരിഹരിക്കുന്നു. മാതൃക. എന്നിരുന്നാലും, അകത്തെ സർക്കിളുകൾ വളരെ ചെറുതാണെങ്കിൽ, അവ ചൂടിന്റെ ചൂടിൽ ഉരുകിപ്പോകും. അതിനാൽ, ഇത് നീളവും നേർത്തതുമായ ഭാഗങ്ങളിൽ പരിമിതപ്പെടുത്തുന്നതാണ് നല്ലത്.

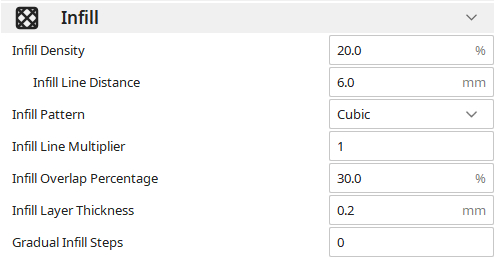

ഇൻഫിൽ

ഇൻഫിൽ വിഭാഗം പ്രിന്റർ മോഡലിന്റെ ആന്തരിക ഘടന എങ്ങനെ പ്രിന്റ് ചെയ്യുന്നു എന്നത് നിയന്ത്രിക്കുന്നു. ഇതിന് കീഴിലുള്ള ചില ക്രമീകരണങ്ങൾ ഇതാ.

ഇൻഫിൽ ഡെൻസിറ്റി

ഇൻഫിൽ ഡെൻസിറ്റി മോഡൽ എത്രത്തോളം ഖരമോ പൊള്ളയോ ആണെന്ന് നിയന്ത്രിക്കുന്നു. പ്രിന്റിന്റെ ആന്തരിക ഘടനയിൽ സോളിഡ് ഇൻഫിൽ എത്രത്തോളം ഉൾക്കൊള്ളുന്നു എന്നതിന്റെ ശതമാനമാണിത്.

ഉദാഹരണത്തിന്, 0% എന്ന ഇൻഫിൽ സാന്ദ്രത അർത്ഥമാക്കുന്നത് ആന്തരിക ഘടന പൂർണ്ണമായും പൊള്ളയാണ്, അതേസമയം 100% മോഡൽ പൂർണ്ണമായും സോളിഡ് ആണെന്ന് സൂചിപ്പിക്കുന്നു.

ക്യൂറയിലെ ഡിഫോൾട്ട് മൂല്യം പൂരിപ്പിക്കൽ സാന്ദ്രത 20% ആണ്, ഇത് സൗന്ദര്യാത്മക മോഡലുകൾക്ക് അനുയോജ്യമാണ്. എന്നിരുന്നാലും, മോഡൽ ഫംഗ്ഷണൽ ആപ്ലിക്കേഷനുകൾക്കായി ഉപയോഗിക്കുകയാണെങ്കിൽ, ആ സംഖ്യ ഏകദേശം 50-80% ആയി വർദ്ധിപ്പിക്കുന്നത് നല്ലതാണ്.

എന്നിരുന്നാലും, ഈ നിയമം കല്ലിൽ സ്ഥാപിച്ചിട്ടില്ല. ചില ഇൻഫിൽ പാറ്റേണുകൾക്ക് ഇപ്പോഴും കുറഞ്ഞ ഇൻഫിൽ ശതമാനത്തിൽ മികച്ച പ്രകടനം നടത്താൻ കഴിയും.

ഉദാഹരണത്തിന്, 5-10% കുറഞ്ഞ ഇൻഫിൽ ഉപയോഗിച്ച് Gyroid പാറ്റേണിന് ഇപ്പോഴും നന്നായി പ്രവർത്തിക്കാനാകും. മറുവശത്ത്, ഒരു ക്യൂബിക് പാറ്റേൺ ആ കുറഞ്ഞ ശതമാനത്തിൽ ബുദ്ധിമുട്ടും.

ഇൻഫിൽ സാന്ദ്രത വർദ്ധിപ്പിക്കുന്നത്മോഡൽ ശക്തവും കൂടുതൽ കർക്കശവും മികച്ച ടോപ്പ് ചർമ്മവും നൽകുന്നു. ഇത് പ്രിന്റിന്റെ വാട്ടർപ്രൂഫിംഗ് ഗുണങ്ങൾ മെച്ചപ്പെടുത്തുകയും ഉപരിതലത്തിലെ തലയിണകൾ കുറയ്ക്കുകയും ചെയ്യും.

എന്നിരുന്നാലും, മോഡൽ പ്രിന്റ് ചെയ്യാൻ കൂടുതൽ സമയമെടുക്കുകയും ഭാരമേറിയതാകുകയും ചെയ്യുന്നു എന്നതാണ് പോരായ്മ.

ഇൻഫിൽ ലൈൻ ഡിസ്റ്റൻസ്

നിങ്ങളുടെ 3D മോഡലിൽ നിങ്ങളുടെ ലെവൽ ഇൻഫിൽ ക്രമീകരിക്കുന്നതിനുള്ള മറ്റൊരു രീതിയാണ് ഇൻഫിൽ ലൈൻ ഡിസ്റ്റൻസ്. Infill Density ഉപയോഗിക്കുന്നതിന് പകരം, നിങ്ങൾക്ക് അടുത്തുള്ള ഇൻഫിൽ ലൈനുകൾ തമ്മിലുള്ള ദൂരം വ്യക്തമാക്കാൻ കഴിയും.

Default Infill Line Distance 6.0mm Cura-ലാണ്.

ഇൻഫിൽ ലൈൻ ദൂരം വർദ്ധിപ്പിക്കുന്നു ഇൻഫില്ലിന്റെ സാന്ദ്രത കുറഞ്ഞ തലത്തിലേക്ക് വിവർത്തനം ചെയ്യും, അതേസമയം അത് കുറയുന്നത് കൂടുതൽ ദൃഢമായ ഇൻഫിൽ സൃഷ്ടിക്കും.

നിങ്ങൾക്ക് ശക്തമായ ഒരു 3D പ്രിന്റ് വേണമെങ്കിൽ, ഇൻഫിൽ ലൈൻ ദൂരം കുറയ്ക്കാൻ നിങ്ങൾക്ക് തിരഞ്ഞെടുക്കാം. ഇൻഫില്ലിന്റെ ലെവൽ നിങ്ങൾ ആഗ്രഹിക്കുന്ന തലത്തിലാണോ എന്നറിയാൻ ക്യൂറയുടെ “പ്രിവ്യൂ” വിഭാഗത്തിൽ നിങ്ങളുടെ 3D പ്രിന്റ് പരിശോധിക്കാൻ ഞാൻ ശുപാർശചെയ്യുന്നു.

നിങ്ങളുടെ മെച്ചപ്പെടുത്തലിന്റെ അധിക നേട്ടവും ഇതിലുണ്ട്. മുകളിലെ പാളികൾക്ക് പ്രിന്റ് ചെയ്യാനുള്ള സാന്ദ്രമായ അടിത്തറ ഉള്ളതിനാൽ.

ഇൻഫിൽ പാറ്റേൺ

ഇൻഫിൽ പാറ്റേൺ പ്രിന്റർ ഇൻഫിൽ ഘടന നിർമ്മിക്കുന്ന പാറ്റേൺ വ്യക്തമാക്കുന്നു. ക്യൂറയിലെ ഡിഫോൾട്ട് പാറ്റേൺ ക്യൂബിക് പാറ്റേൺ ആണ്, ഇത് ഒരു 3D പാറ്റേണിൽ നിരവധി ക്യൂബുകൾ അടുക്കി ചരിഞ്ഞ് സൃഷ്ടിക്കുന്നു.

ക്യുറ മറ്റ് നിരവധി ഇൻഫിൽ പാറ്റേണുകൾ വാഗ്ദാനം ചെയ്യുന്നു, ഓരോ പാറ്റേണും അതുല്യമായ നേട്ടങ്ങൾ വാഗ്ദാനം ചെയ്യുന്നു.

അവയിൽ ചിലത് ഉൾപ്പെടുന്നു:

- ഗ്രിഡ്: വളരെലംബമായ ദിശയിൽ ശക്തവും നല്ല മുകളിലെ പ്രതലങ്ങൾ സൃഷ്ടിക്കുന്നു.

- വരികൾ: ലംബവും തിരശ്ചീനവുമായ ദിശകളിൽ ദുർബലമാണ്.

- ത്രികോണങ്ങൾ: പ്രതിരോധം കത്രികയും ലംബ ദിശയിൽ ശക്തവുമാണ്. എന്നിരുന്നാലും, ദൈർഘ്യമേറിയ ബ്രിഡ്ജിംഗ് ദൂരങ്ങൾ കാരണം ഇത് തലയിണയ്ക്കും മറ്റ് ഉപരിതല വൈകല്യങ്ങൾക്കും സാധ്യതയുണ്ട്.

- ക്യൂബിക്: എല്ലാ ദിശകളിലും മാന്യമായി ശക്തമാണ്. തലയിണ പോലെയുള്ള ഉപരിതല വൈകല്യങ്ങളെ പ്രതിരോധിക്കും.

- സിഗ്സാഗ്: തിരശ്ചീനവും ലംബവുമായ ദിശകളിൽ ദുർബലമാണ്. ഒരു മികച്ച മുകളിലെ പ്രതലം ഉത്പാദിപ്പിക്കുന്നു.

- Gyroid: എല്ലാ ദിശകളിലും ശക്തമായിരിക്കുമ്പോൾ കത്രികയെ പ്രതിരോധിക്കും. വലിയ G-കോഡ് ഫയലുകൾ നിർമ്മിക്കുമ്പോൾ ഇതിന് ധാരാളം സ്ലൈസിംഗ് സമയമെടുക്കും.

ഇൻഫിൽ ലൈൻ മൾട്ടിപ്ലയർ

ഇൻഫിൽ ലൈൻ മൾട്ടിപ്ലയർ എന്നത് നിങ്ങൾക്ക് അടുത്തായി അധിക ഇൻഫിൽ ലൈനുകൾ സ്ഥാപിക്കാൻ അനുവദിക്കുന്ന ഒരു ക്രമീകരണമാണ്. അന്യോന്യം. ഇത് നിങ്ങൾ സജ്ജീകരിച്ച ഇൻഫില്ലിന്റെ ലെവൽ ഫലപ്രദമായി വർദ്ധിപ്പിക്കുന്നു, പക്ഷേ അതുല്യമായ രീതിയിൽ.

ഇൻഫിൽ ലൈനുകൾ തുല്യമായി സ്ഥാപിക്കുന്നതിനുപകരം, ഈ ക്രമീകരണം നിങ്ങൾ സജ്ജമാക്കിയ മൂല്യത്തെ അടിസ്ഥാനമാക്കി നിലവിലുള്ള ഇൻഫില്ലിലേക്ക് വരികൾ ചേർക്കും. ഉദാഹരണത്തിന്, നിങ്ങൾ Infill Line Multiplier 3 ആയി സജ്ജീകരിക്കുകയാണെങ്കിൽ, അത് യഥാർത്ഥ ലൈനിനോട് നേരിട്ട് രണ്ട് അധിക വരികൾ പ്രിന്റ് ചെയ്യും.

Default Cura-യിലെ Infill Line Multiplier 1 ആണ്.

ഈ ക്രമീകരണം ഉപയോഗിക്കുന്നത് പ്രിന്റിന്റെ സ്ഥിരതയ്ക്കും കാഠിന്യത്തിനും ഗുണം ചെയ്യും. എന്നിരുന്നാലും, ഇൻഫിൽ ലൈനുകൾ ചർമ്മത്തിലൂടെ തിളങ്ങുന്നതിനാൽ ഇത് മോശം ഉപരിതല ഗുണനിലവാരം ഉണ്ടാക്കുന്നു.

ഇൻഫിൽ ഓവർലാപ്പ്ശതമാനം

ഇൻഫിൽ ഓവർലാപ്പ് ശതമാനം നിയന്ത്രണം എന്നത് പ്രിന്റിന്റെ ഭിത്തികളുമായി എത്രമാത്രം ഇൻഫിൽ ഓവർലാപ്പ് ചെയ്യുന്നു എന്നതാണ്. ഇത് ഇൻഫില്ലിന്റെ ലൈൻ വീതിയുടെ ശതമാനമായി സജ്ജീകരിച്ചിരിക്കുന്നു.

ശതമാനം കൂടുന്നതിനനുസരിച്ച്, ഇൻഫിൽ ഓവർലാപ്പിന് കൂടുതൽ പ്രാധാന്യമുണ്ട്. ഏകദേശം 10-40%, എന്ന നിരക്ക് വിടുന്നതാണ് ഉചിതം, അതിനാൽ ഓവർലാപ്പ് അകത്തെ ഭിത്തികളിൽ നിർത്തുന്നു.

ഉയർന്ന ഇൻഫിൽ ഓവർലാപ്പ്, പ്രിന്റിന്റെ ഭിത്തിയോട് നന്നായി പറ്റിനിൽക്കാൻ ഇൻഫില്ലിനെ സഹായിക്കുന്നു. എന്നിരുന്നാലും, പ്രിന്റ് വഴി കാണിക്കുന്ന ഇൻഫിൽ പാറ്റേൺ നിങ്ങൾക്ക് അഭികാമ്യമല്ലാത്ത ഉപരിതല പാറ്റേണിലേക്ക് നയിക്കും.

ഇൻഫിൽ ലെയർ കനം

ഇൻഫിൽ ലെയർ കനം, ഇൻഫില്ലിന്റെ ലെയർ ഉയരം വേറിട്ട് സജ്ജമാക്കുന്നതിനുള്ള ഒരു രീതി നൽകുന്നു. പ്രിന്റ് എന്ന്. ഇൻഫിൽ ദൃശ്യമാകാത്തതിനാൽ, ഉപരിതല നിലവാരം നിർണായകമല്ല.

അതിനാൽ, ഈ ക്രമീകരണം ഉപയോഗിച്ച്, നിങ്ങൾക്ക് ഇൻഫില്ലിന്റെ ലെയർ ഉയരം വർദ്ധിപ്പിക്കാൻ കഴിയും, അങ്ങനെ അത് വേഗത്തിൽ പ്രിന്റ് ചെയ്യപ്പെടും. ഇൻഫിൽ ലെയർ ഉയരം സാധാരണ ലെയർ ഉയരത്തിന്റെ ഗുണിതമായിരിക്കണം. ഇല്ലെങ്കിൽ, Cura ഉപയോഗിച്ച് അടുത്ത ലെയർ ഉയരത്തിലേക്ക് അത് റൗണ്ട് ചെയ്യും.

ഡിഫോൾട്ട് ഇൻഫിൽ ലെയർ കനം നിങ്ങളുടെ ലെയർ ഉയരത്തിന് തുല്യമാണ്.

ശ്രദ്ധിക്കുക. : ഈ മൂല്യം വർദ്ധിപ്പിക്കുമ്പോൾ, ലെയർ ഉയരം കൂട്ടുമ്പോൾ വളരെ ഉയർന്ന സംഖ്യ ഉപയോഗിക്കാതിരിക്കാൻ ശ്രദ്ധിക്കുക. പ്രിന്റർ സാധാരണ ഭിത്തികൾ പ്രിന്റ് ചെയ്യുന്നതിൽ നിന്ന് ഇൻഫില്ലിലേക്ക് മാറുമ്പോൾ ഇത് ഫ്ലോ റേറ്റ് പ്രശ്നങ്ങൾക്ക് കാരണമാകും.

ക്രമേണ പൂരിപ്പിക്കൽ ഘട്ടങ്ങൾ

ക്രമേണ ഇൻഫിൽ ഘട്ടങ്ങൾ പ്രിന്റ് ചെയ്യുമ്പോൾ മെറ്റീരിയൽ സംരക്ഷിക്കാൻ നിങ്ങൾക്ക് ഉപയോഗിക്കാവുന്ന ഒരു ക്രമീകരണമാണ്.താഴത്തെ പാളികളിലെ ഇൻഫിൽ സാന്ദ്രത കുറയ്ക്കുന്നു. ഇത് താഴെയുള്ള കുറഞ്ഞ ശതമാനത്തിൽ ഇൻഫിൽ ആരംഭിക്കുന്നു, പ്രിന്റ് മുകളിലേക്ക് പോകുമ്പോൾ ക്രമേണ അത് വർദ്ധിപ്പിക്കുന്നു.

ഉദാഹരണത്തിന്, ഇത് 3 ആയി സജ്ജീകരിക്കുകയും ഇൻഫിൽ സാന്ദ്രത 40 ആയി സജ്ജീകരിക്കുകയും ചെയ്താൽ, നമുക്ക് പറയാം. %. ഇൻഫിൽ ഡെൻസിറ്റി അടിയിൽ 5% ആയിരിക്കും. പ്രിന്റ് വർദ്ധിക്കുന്നതിനനുസരിച്ച്, സാന്ദ്രത 10% ആയും 20% ആയും തുല്യ ഇടവേളകളിൽ വർദ്ധിക്കും, അവസാനം അത് മുകളിൽ 40% വരെ എത്തും.

ഇൻഫിൽ ഘട്ടങ്ങളുടെ സ്ഥിര മൂല്യം 0 ആണ്. ക്രമീകരണം സജീവമാക്കുന്നതിന് നിങ്ങൾക്ക് ഇത് 0-ൽ നിന്ന് വർദ്ധിപ്പിക്കാം.

പ്രിന്റ് ഗുണമേന്മ ഗണ്യമായി കുറയ്ക്കാതെ പ്രിന്റ് ഉപയോഗിക്കുന്ന മെറ്റീരിയലിന്റെ അളവും പ്രിന്റിംഗ് പൂർത്തിയാക്കാൻ എടുക്കുന്ന സമയവും കുറയ്ക്കാൻ ഇത് സഹായിക്കുന്നു.

കൂടാതെ. , ഘടനാപരമായ കാരണങ്ങളാലല്ല, മുകളിലെ ഉപരിതലത്തെ പിന്തുണയ്ക്കുന്നതിന് മാത്രമായി ഇൻഫിൽ ഉള്ളപ്പോൾ ഈ സവിശേഷത പ്രത്യേകിച്ചും സഹായകരമാണ്.

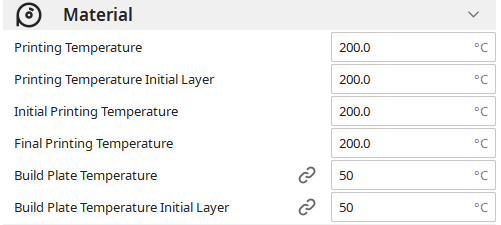

മെറ്റീരിയൽ

താപനില നിയന്ത്രിക്കുന്നതിന് നിങ്ങൾക്ക് ഉപയോഗിക്കാനാകുന്ന ക്രമീകരണങ്ങൾ മെറ്റീരിയൽ വിഭാഗം നൽകുന്നു. അച്ചടിയുടെ വിവിധ ഘട്ടങ്ങളിൽ. ചില ക്രമീകരണങ്ങൾ ഇവിടെയുണ്ട്.

അച്ചടി താപനില

അച്ചടി പ്രക്രിയയ്ക്കിടെ നിങ്ങളുടെ നോസൽ സജ്ജീകരിക്കുന്ന താപനിലയാണ് പ്രിന്റിംഗ് താപനില. നിങ്ങളുടെ മോഡലിനായുള്ള മെറ്റീരിയലിന്റെ ഒഴുക്കിൽ ഇത് ചെലുത്തുന്ന സ്വാധീനം കാരണം നിങ്ങളുടെ 3D പ്രിന്ററിന്റെ ഏറ്റവും പ്രധാനപ്പെട്ട ക്രമീകരണങ്ങളിൽ ഒന്നാണിത്.

നിങ്ങളുടെ പ്രിന്റിംഗ് താപനില ഒപ്റ്റിമൈസ് ചെയ്യുന്നത് നിരവധി പ്രിന്റിംഗ് പ്രശ്നങ്ങൾ പരിഹരിക്കാനും മികച്ച നിലവാരമുള്ള പ്രിന്റുകൾ നിർമ്മിക്കാനും കഴിയും. മോശംപ്രിന്റിംഗ് താപനില പല പ്രിന്റ് അപൂർണതകൾക്കും പരാജയങ്ങൾക്കും കാരണമാകും.

ഫിലമെന്റ് നിർമ്മാതാക്കൾ സാധാരണയായി പ്രിന്റിംഗിനായി ഒരു താപനില പരിധി നൽകുന്നു, അത് നിങ്ങൾക്ക് ഒപ്റ്റിമൽ താപനില ലഭിക്കുന്നതിന് മുമ്പ് ഒരു ആരംഭ പോയിന്റായി ഉപയോഗിക്കണം.

സാഹചര്യങ്ങളിൽ നിങ്ങൾ ഉയർന്ന വേഗതയിലോ, വലിയ ലെയർ ഉയരങ്ങളിലോ, അല്ലെങ്കിൽ വിശാലമായ ലൈനുകളിലോ പ്രിന്റ് ചെയ്യുന്നു, ഉയർന്ന പ്രിന്റിംഗ് താപനില ഉപയോഗിച്ച് ആവശ്യമായ മെറ്റീരിയൽ ഫ്ലോയുടെ നിലവാരം നിലനിർത്താൻ ശുപാർശ ചെയ്യുന്നു. അമിതമായി പുറത്തെടുക്കൽ, സ്ട്രിംഗിംഗ്, നോസൽ ക്ലോഗ്ഗുകൾ, തൂങ്ങൽ എന്നിവ പോലുള്ള പ്രശ്നങ്ങളിലേക്ക് നയിച്ചേക്കാവുന്നതിനാൽ ഇത് വളരെ ഉയർന്നതായി സജ്ജീകരിക്കാൻ നിങ്ങൾ ആഗ്രഹിക്കുന്നില്ല.

തിരിച്ച്, കുറഞ്ഞ വേഗത ഉപയോഗിക്കുമ്പോൾ കുറഞ്ഞ താപനില ഉപയോഗിക്കണം, അല്ലെങ്കിൽ നേർത്ത പാളിയുടെ ഉയരം, അതിനാൽ എക്സ്ട്രൂഡഡ് മെറ്റീരിയലിന് തണുപ്പിക്കാനും സജ്ജീകരിക്കാനും മതിയായ സമയമുണ്ട്.

കുറഞ്ഞ പ്രിന്റിംഗ് താപനില അണ്ടർ എക്സ്ട്രൂഷനിലേക്കോ ദുർബലമായ 3D പ്രിന്റുകളിലേക്കോ നയിച്ചേക്കാമെന്ന് ഓർമ്മിക്കുക.

Cura-യിലെ ഡിഫോൾട്ട് പ്രിന്റിംഗ് താപനില നിങ്ങൾ ഉപയോഗിക്കുന്ന മെറ്റീരിയലിനെ ആശ്രയിച്ചിരിക്കുന്നു, കൂടാതെ കാര്യങ്ങൾ ആരംഭിക്കുന്നതിന് പൊതുവായ താപനിലയും നൽകുന്നു.

ഇവിടെ ചില ഡിഫോൾട്ട് താപനിലകൾ:

• PLA: 200°C

• PETG: 240°C

• ABS: 240°C

ചില തരം ഒപ്റ്റിമൽ താപനിലയ്ക്കായി PLA 180-220°C വരെ വ്യത്യാസപ്പെടാം, അതിനാൽ നിങ്ങളുടെ ക്രമീകരണങ്ങൾ ഇൻപുട്ട് ചെയ്യുമ്പോൾ അത് മനസ്സിൽ വയ്ക്കുക.

പ്രിന്റിംഗ് ടെമ്പറേച്ചർ പ്രാരംഭ പാളി

പ്രിന്റിംഗ് ടെമ്പറേച്ചർ ഇനീഷ്യൽ ലെയർ എന്നത് ഒരു ക്രമീകരണമാണ്. വ്യത്യസ്തമായ, ആദ്യ പാളിയുടെ പ്രിന്റിംഗ് താപനില ക്രമീകരിക്കാൻ നിങ്ങളെ അനുവദിക്കുന്നുപ്രിന്റിന്റെ ബാക്കിയുള്ള പ്രിന്റിംഗ് താപനിലയിൽ നിന്ന്.

കൂടുതൽ ദൃഢമായ അടിത്തറയ്ക്കായി പ്രിന്റ് ബെഡിലേക്ക് നിങ്ങളുടെ മോഡലിന്റെ അഡീഷൻ മെച്ചപ്പെടുത്തുന്നതിന് ഇത് വളരെ ഉപയോഗപ്രദമാണ്. അനുയോജ്യമായ ഫലങ്ങൾക്കായി ആളുകൾ സാധാരണയായി പ്രിന്റിംഗ് താപനിലയേക്കാൾ 5-10 ഡിഗ്രി സെൽഷ്യസ് താപനില ഉപയോഗിക്കും.

മെറ്റീരിയൽ കൂടുതൽ ഉരുകുകയും പ്രിന്റിംഗ് പ്രതലത്തിൽ നന്നായി പറ്റിനിൽക്കുകയും ചെയ്യുന്നതിലൂടെ ഇത് പ്രവർത്തിക്കുന്നു. നിങ്ങൾക്ക് ബെഡ് അഡീഷൻ പ്രശ്നങ്ങളുണ്ടെങ്കിൽ, അത് പരിഹരിക്കാനുള്ള ഒരു തന്ത്രമാണിത്.

ഇതും കാണുക: ഏത് 3D പ്രിന്ററാണ് നിങ്ങൾ വാങ്ങേണ്ടത്? ഒരു ലളിതമായ വാങ്ങൽ ഗൈഡ്പ്രാരംഭ പ്രിന്റിംഗ് താപനില

ഇനിഷ്യൽ പ്രിന്റിംഗ് ടെമ്പറേച്ചർ ഒന്നിലധികം 3D പ്രിന്ററുകൾക്ക് സ്റ്റാൻഡ്-ബൈ താപനില നൽകുന്ന ഒരു ക്രമീകരണമാണ്. നോസിലുകളും ഡ്യുവൽ എക്സ്ട്രൂഡറുകളും.

ഒരു നോസൽ സ്റ്റാൻഡേർഡ് താപനിലയിൽ പ്രിന്റ് ചെയ്യുമ്പോൾ, നോൺ-ആക്റ്റീവ് നോസിലുകൾ പ്രാരംഭ പ്രിന്റിംഗ് താപനിലയിലേക്ക് ചെറുതായി തണുക്കുകയും നോസൽ നിൽക്കുമ്പോൾ സ്രവിക്കുന്നത് കുറയ്ക്കുകയും ചെയ്യും.

സജീവമായി പ്രിന്റ് ചെയ്യാൻ തുടങ്ങിയാൽ സ്റ്റാൻഡ്-ബൈ നോസൽ സ്റ്റാൻഡേർഡ് പ്രിന്റിംഗ് താപനിലയിലേക്ക് ചൂടാക്കും. തുടർന്ന്, അതിന്റെ ഭാഗം പൂർത്തിയാക്കിയ നോസൽ പ്രാരംഭ പ്രിന്റിംഗ് താപനിലയിലേക്ക് തണുക്കും.

ക്യുറയിലെ ഡിഫോൾട്ട് ക്രമീകരണം പ്രിന്റിംഗ് ടെമ്പറേച്ചറിന് സമാനമാണ്.

അവസാന പ്രിന്റിംഗ്. താപനില

ഒന്നിലധികം നോസിലുകളും ഡ്യുവൽ എക്സ്ട്രൂഡറുകളും ഉള്ള 3D പ്രിന്ററുകൾക്ക്, ഒരു സ്റ്റാൻഡ്-ബൈ നോസലിലേക്ക് മാറുന്നതിന് തൊട്ടുമുമ്പ് ഒരു സജീവ നോസൽ തണുപ്പിക്കുന്ന താപനില നൽകുന്ന ഒരു ക്രമീകരണമാണ് അന്തിമ പ്രിന്റിംഗ് താപനില.

ഇത് അടിസ്ഥാനപരമായി തണുപ്പിക്കാൻ തുടങ്ങുന്നു, അങ്ങനെഎക്സ്ട്രൂഡർ സ്വിച്ച് യഥാർത്ഥത്തിൽ സംഭവിക്കുന്ന പോയിന്റാണ് പ്രിന്റിംഗ് താപനില. അതിനുശേഷം, നിങ്ങൾ സജ്ജമാക്കിയ പ്രാരംഭ പ്രിന്റിംഗ് താപനിലയിലേക്ക് അത് തണുക്കും.

ക്യുറയിലെ ഡിഫോൾട്ട് ക്രമീകരണം, പ്രിന്റിംഗ് താപനിലയ്ക്ക് സമാനമാണ്.

ബിൽഡ് പ്ലേറ്റ് താപനില

നിങ്ങൾ പ്രിന്റ് ബെഡ് ചൂടാക്കാൻ ആഗ്രഹിക്കുന്ന താപനില ബിൽഡ് പ്ലേറ്റ് താപനില വ്യക്തമാക്കുന്നു. ചൂടാക്കിയ പ്രിന്റ് ബെഡ്, പ്രിന്റ് ചെയ്യുമ്പോൾ മെറ്റീരിയലിനെ മൃദുലമായ അവസ്ഥയിൽ നിലനിർത്താൻ സഹായിക്കുന്നു.

ഈ ക്രമീകരണം പ്രിന്റ് ബിൽഡ് പ്ലേറ്റിനോട് നന്നായി പറ്റിനിൽക്കാനും പ്രിന്റിംഗ് സമയത്ത് ചുരുങ്ങുന്നത് നിയന്ത്രിക്കാനും സഹായിക്കുന്നു. എന്നിരുന്നാലും, താപനില വളരെ ഉയർന്നതാണെങ്കിൽ, ആദ്യത്തെ പാളി ശരിയായി ദൃഢമാകില്ല, അത് വളരെ ദ്രാവകമായിരിക്കും.

ഇത് ആനയുടെ പാദത്തിലെ തകരാറിന് കാരണമാകും. കൂടാതെ, കിടക്കയിലെ പ്രിന്റിന്റെ ഭാഗവും പ്രിന്റിന്റെ മുകൾ ഭാഗവും തമ്മിലുള്ള താപനില വ്യത്യാസം കാരണം, വാർപ്പിംഗ് ഉണ്ടാകാം.

സാധാരണപോലെ, മെറ്റീരിയലും പ്രിന്റിംഗ് പ്രൊഫൈലും അനുസരിച്ച് ഡിഫോൾട്ട് ബിൽഡ് പ്ലേറ്റ് താപനില വ്യത്യാസപ്പെടുന്നു. പൊതുവായവ ഉൾപ്പെടുന്നു:

- PLA: 50°C

- ABS: 80°C

- PETG : 70°C

ഫിലമെന്റ് നിർമ്മാതാക്കൾ ചിലപ്പോൾ ബിൽഡ് പ്ലേറ്റ് ടെമ്പറേച്ചർ റേഞ്ച് നൽകുന്നു.

ബിൽഡ് പ്ലേറ്റ് ടെമ്പറേച്ചർ പ്രാരംഭ പാളി

ബിൽഡ് പ്ലേറ്റ് ടെമ്പറേച്ചർ ഇനീഷ്യൽ ആദ്യ ലെയർ പ്രിന്റ് ചെയ്യുന്നതിനായി ലെയർ മറ്റൊരു ബിൽഡ് പ്ലേറ്റ് താപനില സജ്ജമാക്കുന്നു. ആദ്യ പാളിയുടെ തണുപ്പിക്കൽ കുറയ്ക്കാൻ ഇത് സഹായിക്കുന്നു, അങ്ങനെ അത് ചുരുങ്ങുകയും വാർപ്പ് ചെയ്യാതിരിക്കുകയും ചെയ്യുന്നുപ്രിന്റ് ചെയ്തതിന് ശേഷം.

നിങ്ങളുടെ 3D പ്രിന്റർ നിങ്ങളുടെ മോഡലിന്റെ ആദ്യ പാളിയെ വ്യത്യസ്ത ബെഡ് താപനിലയിൽ എക്സ്ട്രൂഡ് ചെയ്തുകഴിഞ്ഞാൽ, അത് താപനിലയെ നിങ്ങളുടെ സ്റ്റാൻഡേർഡ് ബിൽഡ് പ്ലേറ്റ് താപനിലയിലേക്ക് തിരികെ സജ്ജമാക്കും. നിങ്ങൾ അത് വളരെ ഉയർന്നതായി സജ്ജീകരിക്കുന്നത് ഒഴിവാക്കണം, അതിനാൽ നിങ്ങൾക്ക് ആനയുടെ കാൽ പോലെയുള്ള പ്രിന്റ് അപൂർണതകൾ ഒഴിവാക്കാനാകും

ഡിഫോൾട്ട് ബിൽഡ് പ്ലേറ്റ് താപനില പ്രാരംഭ ലെയർ ക്രമീകരണം ബിൽഡ് പ്ലേറ്റ് താപനില ക്രമീകരണത്തിന് തുല്യമാണ്. മികച്ച ഫലങ്ങൾക്കായി, നിങ്ങൾ ആഗ്രഹിക്കുന്ന ഫലം ലഭിക്കുന്നതുവരെ നിങ്ങളുടെ സ്വന്തം പരിശോധന നടത്താനും താപനില 5 ഡിഗ്രി സെൽഷ്യസിൽ വർദ്ധിപ്പിക്കാനും ശുപാർശ ചെയ്യുന്നു.

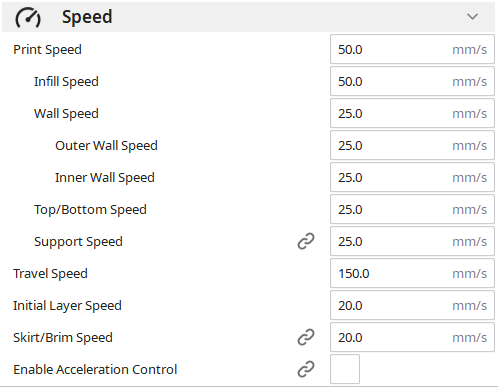

വേഗത

സ്പീഡ് വിഭാഗം വ്യത്യസ്ത ഓപ്ഷനുകൾ വാഗ്ദാനം ചെയ്യുന്നു. വിവിധ വിഭാഗങ്ങൾ എത്ര വേഗത്തിൽ പ്രിന്റ് ചെയ്യപ്പെടുന്നുവെന്ന് ക്രമീകരിക്കാനും ഒപ്റ്റിമൈസ് ചെയ്യാനും നിങ്ങൾക്ക് ഉപയോഗിക്കാം.

പ്രിന്റ് സ്പീഡ്

പ്രിന്റ് സ്പീഡ് നോസൽ ചലിക്കുന്ന സമയത്ത് മൊത്തത്തിലുള്ള വേഗത നിയന്ത്രിക്കുന്നു മോഡൽ അച്ചടിക്കുന്നു. പ്രിന്റിന്റെ ചില ഭാഗങ്ങൾക്കായി നിങ്ങൾക്ക് വ്യത്യസ്ത നിരക്കുകൾ സജ്ജീകരിക്കാമെങ്കിലും, പ്രിന്റ് വേഗത ഇപ്പോഴും അടിസ്ഥാനമായി വർത്തിക്കുന്നു.

Cura-യിലെ സ്റ്റാൻഡേർഡ് പ്രൊഫൈലിന്റെ ഡിഫോൾട്ട് പ്രിന്റ് സ്പീഡ് 50mm/s ആണ്. നിങ്ങൾ സ്പീഡ് കൂട്ടുകയാണെങ്കിൽ, നിങ്ങളുടെ മോഡലിന്റെ പ്രിന്റിംഗ് സമയം കുറയ്ക്കാൻ കഴിയും.

എന്നിരുന്നാലും, വേഗത വർദ്ധിപ്പിക്കുന്നത് അധിക വൈബ്രേഷനുമായാണ് വരുന്നതെന്ന് നിങ്ങൾ ഓർക്കണം. ഈ വൈബ്രേഷനുകൾ പ്രിന്റിന്റെ ഉപരിതല നിലവാരം കുറയ്ക്കും.

കൂടാതെ, കൂടുതൽ മെറ്റീരിയൽ ഫ്ലോ ഉണ്ടാക്കാൻ നിങ്ങൾ പ്രിന്റിംഗ് താപനില വർദ്ധിപ്പിക്കേണ്ടതുണ്ട്. ഇത് നോസൽ ക്ലോഗ്ഗുകൾ ഉണ്ടാകാനുള്ള സാധ്യത വർദ്ധിപ്പിക്കുന്നു.extrusion.

കൂടാതെ, ഒരു പ്രിന്റിന് ധാരാളം മികച്ച സവിശേഷതകൾ ഉണ്ടെങ്കിൽ, പ്രിന്റ് ഹെഡ് തുടർച്ചയായി അച്ചടിക്കുന്നതിന് പകരം ആവർത്തിച്ച് ആരംഭിക്കുകയും നിർത്തുകയും ചെയ്യും. ഇവിടെ, പ്രിന്റ് വേഗത വർദ്ധിപ്പിക്കുന്നത് കാര്യമായ ഫലമുണ്ടാക്കില്ല.

മറുവശത്ത്, കുറഞ്ഞ പ്രിന്റ് വേഗത ഉയർന്ന പ്രിന്റിംഗ് സമയത്തിന് കാരണമാകുന്നു, പക്ഷേ മികച്ച ഉപരിതല ഫിനിഷാണ്.

ഇൻഫിൽ സ്പീഡ്

ഇൻഫിൽ സ്പീഡ് എന്നത് പ്രിന്റർ ഇൻഫിൽ പ്രിന്റ് ചെയ്യുന്ന വേഗതയാണ്. ഇൻഫിൽ മിക്ക സമയത്തും ദൃശ്യമാകാത്തതിനാൽ, നിങ്ങൾക്ക് ഗുണനിലവാരം ഒഴിവാക്കി പ്രിന്റിംഗ് സമയം കുറയ്ക്കാൻ വേഗത്തിൽ പ്രിന്റ് ചെയ്യാം.

ക്യുറയുടെ സ്റ്റാൻഡേർഡ് പ്രൊഫൈലിലെ ഡിഫോൾട്ട് ഇൻഫിൽ വേഗത 50mm/s<10 ആണ്>.

ഈ മൂല്യം വളരെ ഉയർന്നതായി സജ്ജീകരിക്കുന്നത് ചില പ്രത്യാഘാതങ്ങൾ ഉണ്ടാക്കിയേക്കാം. പ്രിന്റ് ചെയ്യുമ്പോൾ നോസൽ ഭിത്തികളിൽ കൂട്ടിയിടിക്കുമെന്നതിനാൽ ഇത് ഇൻഫിൽ മതിലിലൂടെ ദൃശ്യമാകാൻ ഇടയാക്കും.

കൂടാതെ, ഇൻഫില്ലും മറ്റ് വിഭാഗങ്ങളും തമ്മിലുള്ള വേഗത വ്യത്യാസം വളരെ കൂടുതലാണെങ്കിൽ, അത് ഫ്ലോ റേറ്റ് പ്രശ്നങ്ങൾക്ക് കാരണമാകും. . മറ്റ് ഭാഗങ്ങൾ പ്രിന്റ് ചെയ്യുമ്പോൾ ഫ്ലോ റേറ്റ് കുറയ്ക്കുന്നതിൽ പ്രിന്ററിന് പ്രശ്നമുണ്ടാകും, ഇത് അമിതമായ പുറംതള്ളലിന് കാരണമാകും.

വാൾ സ്പീഡ്

വാൾ സ്പീഡ് എന്നത് അകത്തെയും പുറത്തെയും ഭിത്തികളുടെ വേഗതയാണ്. അച്ചടിച്ചത്. ഉയർന്ന നിലവാരമുള്ള ഷെൽ ഉറപ്പാക്കാൻ മതിലിന് കുറഞ്ഞ പ്രിന്റ് സ്പീഡ് സജ്ജീകരിക്കാൻ നിങ്ങൾക്ക് ഈ ക്രമീകരണം ഉപയോഗിക്കാം.

ഡിഫോൾട്ട് വാൾ സ്പീഡ് പ്രിന്റ് സ്പീഡിനേക്കാൾ 25mm/s-ൽ കുറവാണ്. ഇത് ഡിഫോൾട്ടായി പ്രിന്റ് സ്പീഡിന്റെ പകുതിയായി സജ്ജീകരിച്ചിരിക്കുന്നു. അതിനാൽ, നിങ്ങൾക്ക് 100mm/s പ്രിന്റ് സ്പീഡ് ഉണ്ടെങ്കിൽ, ഡിഫോൾട്ട്അച്ചടി സമയം.

- ഡൈനാമിക് ക്വാളിറ്റി (0.16mm): സൂപ്പർ & സ്റ്റാൻഡേർഡ് നിലവാരം, നല്ല നിലവാരം നൽകുന്നു, പക്ഷേ പ്രിന്റിംഗ് സമയത്തിന്റെ അമിത ചിലവുകളല്ല.

- സ്റ്റാൻഡേർഡ് ക്വാളിറ്റി (0.2 മിമി): നിലവാരവും വേഗതയും തമ്മിൽ ബാലൻസ് നൽകുന്ന ഡിഫോൾട്ട് മൂല്യം.

- കുറഞ്ഞ നിലവാരം (0.28 മിമി): വലിയ ലെയർ ഉയരം അത് ശക്തി വർദ്ധിപ്പിക്കുന്നതിനും വേഗത്തിലുള്ള 3D പ്രിന്റിംഗ് സമയത്തിനും കാരണമാകുന്നു, എന്നാൽ പരുക്കൻ പ്രിന്റ് നിലവാരം

പ്രാരംഭ ലെയർ ഉയരം

പ്രാരംഭ ലെയർ ഉയരം നിങ്ങളുടെ പ്രിന്റിന്റെ ആദ്യ ലെയറിന്റെ ഉയരം മാത്രമാണ്. 3D മോഡലുകൾക്ക് സാധാരണയായി ഒരു മികച്ച "സ്ക്വിഷ്" അല്ലെങ്കിൽ ഫസ്റ്റ് ലെയർ അഡീഷൻ വേണ്ടി കട്ടിയുള്ള ആദ്യ പാളി ആവശ്യമാണ്.

ക്യൂറയുടെ സ്റ്റാൻഡേർഡ് പ്രൊഫൈലിലെ ഡിഫോൾട്ട് ഇനീഷ്യൽ ലെയർ ഉയരം 0.2mm ആണ്.

ഏറ്റവും മികച്ച ആദ്യ പാളി അഡീഷനുവേണ്ടി ലെയർ ഉയരത്തിന്റെ 0.3mm അല്ലെങ്കിൽ x1.5 മൂല്യം ഉപയോഗിക്കാൻ മിക്ക ആളുകളും ശുപാർശ ചെയ്യുന്നു. ലെയർ കനം വർദ്ധിപ്പിച്ചത്, പ്രിൻറർ ഉപരിതലത്തിൽ മെറ്റീരിയൽ അമിതമായി പുറത്തെടുക്കുന്നതിലേക്ക് നയിക്കുന്നു.

ഇത് ലെയർ പ്രിന്റ് ബെഡിലേക്ക് ശരിയായി തള്ളുന്നതിലേക്ക് നയിക്കുന്നു, ഇത് കണ്ണാടി പോലെയുള്ള അടിഭാഗം ഫിനിഷും ശക്തമായ അഡീഷനും ഉണ്ടാക്കുന്നു.

എന്നിരുന്നാലും, നിങ്ങളുടെ ആദ്യ പാളി വളരെ കട്ടിയുള്ളതാണെങ്കിൽ, അത് ആനയുടെ കാൽ എന്നറിയപ്പെടുന്ന പ്രിന്റ് തകരാറിന് കാരണമാകും. ഇത് ആദ്യ ലെയർ കൂടുതൽ വഷളാകുന്നതിന് കാരണമാകുന്നു, അതിന്റെ ഫലമായി ഒരു 3D മോഡലിന്റെ അടിയിൽ ഒരു ബൾഗിംഗ് ലുക്ക് ഉണ്ടാകുന്നു.

ലൈൻ വീതി

ലൈൻ വീതി എന്നത് 3D പ്രിന്ററിന്റെ ലെയറുകളുടെ തിരശ്ചീന വീതിയാണ്. കിടന്നുറങ്ങുന്നു. നിങ്ങളുടെ ഒപ്റ്റിമൽ ലൈൻ വീതിഭിത്തിയുടെ വേഗത 50mm/s ആയിരിക്കും.

ഭിത്തി സാവധാനം പ്രിന്റ് ചെയ്യുമ്പോൾ, പ്രിന്റർ കുറച്ച് വൈബ്രേഷനുകൾ ഉണ്ടാക്കുന്നു, ഇത് പ്രിന്റിലെ റിംഗിംഗ് പോലുള്ള തകരാറുകൾ കുറയ്ക്കുന്നു. കൂടാതെ, ഓവർഹാംഗുകൾ പോലെയുള്ള സവിശേഷതകൾ തണുപ്പിക്കാനും ശരിയായി സജ്ജീകരിക്കാനുമുള്ള അവസരവും ഇത് നൽകുന്നു.

എന്നിരുന്നാലും, പ്രിന്റിംഗ് സമയം വർദ്ധിക്കുന്നതിനൊപ്പം പ്രിന്റിംഗ് സ്ലോ വരുന്നു. കൂടാതെ, വാൾ സ്പീഡും ഇൻഫിൽ വേഗതയും തമ്മിൽ കാര്യമായ വ്യത്യാസമുണ്ടെങ്കിൽ, ഫ്ലോ റേറ്റ് മാറുന്നതിൽ പ്രിന്ററിന് പ്രശ്നമുണ്ടാകും.

ഒരു പ്രത്യേക ആവശ്യത്തിന് ആവശ്യമായ ഒപ്റ്റിമൽ ഫ്ലോ റേറ്റ് ലഭിക്കാൻ പ്രിന്ററിന് കുറച്ച് സമയമെടുക്കുന്നതിനാലാണിത്. വേഗത.

ഔട്ടർ വാൾ സ്പീഡ്

ഔട്ടർ വാൾ സ്പീഡ്, വോൾ സ്പീഡിൽ നിന്ന് വേറിട്ട് ഔട്ടർ വാൾ വേഗത സജ്ജീകരിക്കാൻ നിങ്ങൾക്ക് ഉപയോഗിക്കാവുന്ന ഒരു ക്രമീകരണമാണ്. ഔട്ടർ വാൾ സ്പീഡ് പ്രിന്റിന്റെ ഏറ്റവും ദൃശ്യമായ ഭാഗമാണ്, അതിനാൽ അത് മികച്ച നിലവാരമുള്ളതായിരിക്കണം.

സാധാരണ പ്രൊഫൈലിലെ ഔട്ടർ വാൾ സ്പീഡിന്റെ ഡിഫോൾട്ട് മൂല്യം 25mm/s ആണ് . പ്രിന്റ് സ്പീഡിന്റെ പകുതിയായി ഇത് സജ്ജീകരിച്ചിരിക്കുന്നു.

കുറഞ്ഞ മൂല്യം മതിലുകൾ സാവധാനത്തിൽ പ്രിന്റ് ചെയ്യാനും ഉയർന്ന നിലവാരമുള്ള പ്രതലത്തിൽ പുറത്തുവരാനും സഹായിക്കുന്നു. എന്നിരുന്നാലും, ഈ മൂല്യം വളരെ കുറവാണെങ്കിൽ, വേഗതയുമായി പൊരുത്തപ്പെടുന്നതിന് പ്രിന്റർ കൂടുതൽ സാവധാനത്തിൽ പുറത്തെടുക്കേണ്ടി വരും എന്നതിനാൽ, നിങ്ങൾ ഓവർ-എക്സ്ട്രൂഷന്റെ അപകടസാധ്യത പ്രവർത്തിപ്പിക്കുന്നു.

ഇന്നർ വാൾ സ്പീഡ്

ഇന്നർ വാൾ സ്പീഡ് വാൾ സ്പീഡിൽ നിന്ന് വേറിട്ട് അകത്തെ മതിലിന്റെ വേഗത ക്രമീകരിക്കാൻ നിങ്ങൾക്ക് ഉപയോഗിക്കാവുന്ന ഒരു ക്രമീകരണമാണ്. അകത്തെ ഭിത്തികൾ പുറത്തെ ഭിത്തികൾ പോലെ ദൃശ്യമല്ല, അതിനാൽ അവയുടെ ഗുണനിലവാരം മികച്ചതല്ലപ്രാധാന്യം.

എന്നിരുന്നാലും, അവ പുറം ഭിത്തികൾക്ക് അടുത്തായി പ്രിന്റ് ചെയ്തിരിക്കുന്നതിനാൽ, അവ പുറം ഭിത്തികളുടെ സ്ഥാനം നിയന്ത്രിക്കുന്നു. അതിനാൽ, അളവനുസരിച്ച് കൃത്യതയുള്ളതാക്കാൻ അവ സാവധാനത്തിൽ പ്രിന്റ് ചെയ്യേണ്ടതുണ്ട്.

ഡിഫോൾട്ട് ഇന്നർ വാൾ സ്പീഡും 25 mm/s ആണ്. പ്രിന്റ് സ്പീഡ് സെറ്റിന്റെ പകുതിയായി ഇത് സജ്ജീകരിച്ചിരിക്കുന്നു.

ഇൻറർ വാൾസിനുള്ള പ്രിന്റ് നിലവാരവും സമയവും തമ്മിൽ സന്തുലിതമാക്കാൻ നിങ്ങൾക്ക് ഈ മൂല്യം അൽപ്പം വർദ്ധിപ്പിക്കാം.

മുകളിൽ/താഴെ വേഗത

നിങ്ങളുടെ മോഡലിന്റെ മുകളിലും താഴെയുമുള്ള വശങ്ങൾ പ്രിന്റുചെയ്യുന്നതിന് ടോപ്പ്/ബോട്ടം സ്പീഡ് മറ്റൊരു വേഗത സജ്ജമാക്കുന്നു. ചില സന്ദർഭങ്ങളിൽ, നിങ്ങളുടെ മുകളിലും താഴെയുമുള്ള വശങ്ങളിൽ കുറഞ്ഞ വേഗത ഉപയോഗിക്കുന്നത് മികച്ച പ്രിന്റ് നിലവാരത്തിന് സഹായകമാണ്.

ഉദാഹരണത്തിന്, നിങ്ങൾക്ക് ഈ വശങ്ങളിൽ ഓവർഹാംഗുകളോ മികച്ച വിശദാംശങ്ങളോ ഉണ്ടെങ്കിൽ, നിങ്ങൾ അവ സാവധാനത്തിൽ പ്രിന്റ് ചെയ്യേണ്ടതുണ്ട്. നേരെമറിച്ച്, നിങ്ങളുടെ മോഡലിന്റെ മുകളിലും താഴെയുമുള്ള ലെയറുകളിൽ നിങ്ങൾക്ക് കൂടുതൽ വിശദാംശങ്ങൾ ഇല്ലെങ്കിൽ, മുകളിൽ/താഴെയുള്ള വേഗത വർദ്ധിപ്പിക്കുന്നത് നല്ലതാണ്, കാരണം ഇവയ്ക്ക് പൊതുവെ നീളമേറിയ ലൈനുകൾ ഉണ്ട്.

ഈ ക്രമീകരണത്തിന്റെ സ്ഥിര മൂല്യം Cura-ൽ 25mm/s ആണ്.

ഇത് സ്ലൈസറിൽ സജ്ജീകരിച്ചിരിക്കുന്ന പ്രിന്റ് വേഗതയുടെ പകുതിയാണ്. നിങ്ങൾ പ്രിന്റ് സ്പീഡ് 70mm/s ആയി സജ്ജീകരിക്കുകയാണെങ്കിൽ, ടോപ്പ്/ബോട്ടം സ്പീഡ് 35mm/s ആയിരിക്കും.

ഇതുപോലുള്ള കുറഞ്ഞ മൂല്യം ഓവർഹാംഗിന്റെയും മുകളിലെ പ്രതലത്തിന്റെയും ഗുണനിലവാരം മെച്ചപ്പെടുത്താൻ സഹായിക്കുന്നു. എന്നിരുന്നാലും, ഓവർഹാംഗ് വളരെ കുത്തനെയുള്ളതല്ലെങ്കിൽ മാത്രമേ ഇത് പ്രവർത്തിക്കൂ.

കൂടാതെ, കുറഞ്ഞ ടോപ്പ്/ബോട്ടം സ്പീഡ് ഉപയോഗിക്കുന്നത് പ്രിന്റ് സമയത്തിൽ ഗണ്യമായ വർദ്ധനവിന് കാരണമാകും.

പിന്തുണ വേഗത

പിന്തുണ വേഗതപ്രിന്റർ പിന്തുണാ ഘടനകൾ സൃഷ്ടിക്കുന്ന വേഗത സജ്ജമാക്കുന്നു. പ്രിന്റിന്റെ അവസാനം അവ നീക്കം ചെയ്യാൻ പോകുന്നതിനാൽ, അവ ഉയർന്ന നിലവാരമുള്ളതോ വളരെ കൃത്യമോ ആയിരിക്കണമെന്നില്ല.

അതിനാൽ, അവ പ്രിന്റുചെയ്യുമ്പോൾ നിങ്ങൾക്ക് താരതമ്യേന ഉയർന്ന വേഗത ഉപയോഗിക്കാം. ക്യൂറയിലെ പ്രിന്റിംഗ് സപ്പോർട്ടുകളുടെ ഡിഫോൾട്ട് വേഗത 50mm/s ആണ്.

ശ്രദ്ധിക്കുക: വേഗത വളരെ കൂടുതലാണെങ്കിൽ, അത് ഓവർ എക്സ്ട്രൂഷനും അണ്ടർ എക്സ്ട്രൂഷനും കാരണമാകും പിന്തുണയും പ്രിന്റും തമ്മിൽ മാറുമ്പോൾ. രണ്ട് വിഭാഗങ്ങളും തമ്മിലുള്ള ഫ്ലോ റേറ്റിലെ കാര്യമായ വ്യത്യാസം മൂലമാണ് ഇത് സംഭവിക്കുന്നത്.

യാത്രാ വേഗത

മെറ്റീരിയൽ പുറത്തെടുക്കാത്തപ്പോൾ യാത്രാ വേഗത പ്രിന്റ്ഹെഡിന്റെ വേഗത നിയന്ത്രിക്കുന്നു. ഉദാഹരണത്തിന്, പ്രിന്റർ ഒരു വിഭാഗം പ്രിന്റ് ചെയ്തുകഴിഞ്ഞാൽ മറ്റൊന്നിലേക്ക് നീങ്ങണമെങ്കിൽ, അത് ട്രാവൽ സ്പീഡിൽ നീങ്ങുന്നു.

ക്യൂറയിലെ ഡിഫോൾട്ട് ട്രാവൽ സ്പീഡ് 150mm/s ആണ്. പ്രിന്റ് സ്പീഡ് 60mm/s എത്തുന്നതുവരെ ഇത് 150mm/s ആയി തുടരും.

ഇതിന് ശേഷം, പ്രിന്റ് സ്പീഡ് 100mm/s എത്തുന്നതുവരെ നിങ്ങൾ ചേർക്കുന്ന ഓരോ 1mm/s പ്രിന്റ് സ്പീഡിനും 2.5mm/s വർദ്ധിക്കും. , 250mm/s യാത്രാ വേഗതയ്ക്ക്.

ഉയർന്ന ട്രാവൽ സ്പീഡ് ഉപയോഗിക്കുന്നതിന്റെ പ്രധാന നേട്ടം, പ്രിന്റിംഗ് സമയം ചെറുതായി കുറയ്ക്കാനും പ്രിന്റ് ചെയ്ത ഭാഗങ്ങളിൽ ഒലിച്ചിറങ്ങുന്നത് പരിമിതപ്പെടുത്താനും കഴിയും എന്നതാണ്. എന്നിരുന്നാലും, വേഗത വളരെ കൂടുതലാണെങ്കിൽ, അത് നിങ്ങളുടെ പ്രിന്റുകളിൽ റിംഗിംഗ്, ലെയർ ഷിഫ്റ്റുകൾ തുടങ്ങിയ പ്രിന്റ് വൈകല്യങ്ങൾ അവതരിപ്പിക്കുന്ന വൈബ്രേഷനുകളിലേക്ക് നയിച്ചേക്കാം.

കൂടാതെ, ഉയർന്ന ഉയരത്തിൽ നീങ്ങുമ്പോൾ പ്രിന്റ് ഹെഡിന് നിങ്ങളുടെ പ്രിന്റ് പ്ലേറ്റിൽ നിന്ന് തട്ടിയെടുക്കാൻ കഴിയും.വേഗത.

ഇനിഷ്യൽ ലെയർ സ്പീഡ്

ആദ്യ ലെയർ പ്രിന്റ് ചെയ്യുന്ന വേഗതയാണ് പ്രാരംഭ ലെയർ സ്പീഡ്. ഏത് പ്രിന്റിനും ശരിയായ ബിൽഡ് പ്ലേറ്റ് അഡീഷൻ അത്യാവശ്യമാണ്, അതിനാൽ മികച്ച ഫലത്തിനായി ഈ ലെയർ സാവധാനം പ്രിന്റ് ചെയ്യേണ്ടതുണ്ട്.

ക്യൂറയിലെ ഡിഫോൾട്ട് ഇനീഷ്യൽ ലെയർ സ്പീഡ് 20mm/s ആണ്. നിങ്ങൾ സജ്ജമാക്കിയ പ്രിന്റ് സ്പീഡ് ഈ മൂല്യത്തെ ബാധിക്കില്ല, ഒപ്റ്റിമൽ ലെയർ അഡീഷൻ ലഭിക്കുന്നതിന് ഇത് 20mm/s എന്ന നിലയിൽ തുടരും.

വേഗത കുറവെന്നാൽ എക്സ്ട്രൂഡഡ് മെറ്റീരിയൽ ചൂടുള്ള താപനിലയിൽ കൂടുതൽ നേരം നിലനിൽക്കുകയും അത് പുറത്തേക്ക് ഒഴുകുകയും ചെയ്യുന്നു എന്നാണ് അർത്ഥമാക്കുന്നത്. ബിൽഡ് പ്ലേറ്റിൽ നല്ലത്. ഇത് ഉപരിതലത്തിലേക്ക് ഫിലമെന്റിന്റെ കോൺടാക്റ്റ് ഏരിയ വർദ്ധിപ്പിക്കുന്നതിന്റെ ഫലമാണ്, ഇത് മികച്ച അഡീഷനിലേക്ക് നയിക്കുന്നു.

പാവാട/ബ്രിം സ്പീഡ്

പാവാട/ബ്രിം സ്പീഡ് പ്രിന്റർ പ്രിന്റ് ചെയ്യുന്ന വേഗത സജ്ജമാക്കുന്നു. പാവാടയും വക്കുകളും. ബിൽഡ് പ്ലേറ്റിൽ നന്നായി ഒട്ടിപ്പിടിക്കാൻ പ്രിന്റിന്റെ മറ്റ് ഭാഗങ്ങളെ അപേക്ഷിച്ച് അവ പതുക്കെ പ്രിന്റ് ചെയ്യേണ്ടതുണ്ട്.

ഡിഫോൾട്ട് സ്കർട്ട്/ബ്രിം സ്പീഡ് 20mm/s ആണ്. മന്ദഗതിയിലുള്ള വേഗത പ്രിന്റിംഗ് സമയം വർദ്ധിപ്പിക്കുമെങ്കിലും, മികച്ച ബിൽഡ് പ്ലേറ്റ് അഡീഷൻ അതിനെ വിലമതിക്കുന്നു.

ചങ്ങാടങ്ങൾ പാവാടയ്ക്ക് സമാനമായ വിഭാഗത്തിലാണ് & ബ്രിംസ് എന്നാൽ അതിന് അതിന്റേതായ ക്രമീകരണങ്ങൾ ഉണ്ട്, അവിടെ നിങ്ങൾക്ക് റാഫ്റ്റ് പ്രിന്റ് സ്പീഡ് നിയന്ത്രിക്കാനാകും.

ആക്സിലറേഷൻ കൺട്രോൾ പ്രവർത്തനക്ഷമമാക്കുക

ആക്സിലറേഷൻ കൺട്രോൾ എന്നത് ആക്സിലറേഷൻ ലെവൽ പ്രവർത്തനക്ഷമമാക്കാനും ക്രമീകരിക്കാനും നിങ്ങളെ അനുവദിക്കുന്ന ഒരു ക്രമീകരണമാണ്. നിങ്ങളുടെ 3D പ്രിന്ററിനെ അത് സ്വയമേവ ചെയ്യാൻ അനുവദിക്കുന്നതിനുപകരം Cura.

ഇത് എത്ര വേഗത്തിലാണെന്ന് നിർണ്ണയിക്കുന്നുവേഗത മാറ്റാൻ പ്രിന്റ് ഹെഡ് ത്വരിതപ്പെടുത്തണം.

പ്രിന്റ് ആക്സിലറേഷൻ പ്രവർത്തനക്ഷമമാക്കൽ ക്രമീകരണം ഡിഫോൾട്ടായി ഓഫാണ്. നിങ്ങൾ ഇത് ഓണാക്കുമ്പോൾ, വ്യത്യസ്ത സവിശേഷതകൾക്കായുള്ള നിർദ്ദിഷ്ട ആക്സിലറേഷൻ ക്രമീകരണങ്ങളുടെ ഒരു ലിസ്റ്റ് അത് വെളിപ്പെടുത്തുന്നു. പ്രിന്റ് ആക്സിലറേഷനും മറ്റ് തരങ്ങൾക്കുമുള്ള ഡിഫോൾട്ട് മൂല്യം 500mm/s² ആണ്.

സെറ്റ് മൂല്യത്തിനപ്പുറം ഇത് വർദ്ധിപ്പിക്കുന്നത് നിങ്ങളുടെ പ്രിന്ററിൽ അനാവശ്യ വൈബ്രേഷനുകൾക്ക് കാരണമാകും. ഇത് റിംഗിംഗും ലെയർ ഷിഫ്റ്റുകളും പോലുള്ള പ്രിന്റ് വൈകല്യങ്ങൾക്ക് കാരണമാകും.

ചില സവിശേഷതകൾക്കായി നിങ്ങൾക്ക് ആക്സിലറേഷൻ മൂല്യം മാറ്റാം. ചില ഉദാഹരണങ്ങൾ ഇതാ:

- ഇൻഫിൽ ആക്സിലറേഷൻ: പ്രിന്റ് ക്വാളിറ്റി സുപ്രധാനമല്ലാത്തതിനാൽ നിങ്ങൾക്ക് ഉയർന്ന ആക്സിലറേഷൻ ഉപയോഗിക്കാം.

- വാൾ ആക്സിലറേഷൻ: മോശം പ്രിന്റ് ക്വാളിറ്റിയും വൈബ്രേഷനും ഒഴിവാക്കാൻ കുറഞ്ഞ ആക്സിലറേഷൻ മികച്ച രീതിയിൽ പ്രവർത്തിക്കുന്നു.

- മുകളിൽ/താഴെയുള്ള ആക്സിലറേഷൻ: ഉയർന്ന ആക്സിലറേഷൻ പിന്തുണ പ്രിന്റിംഗ് സമയത്തെ വേഗത്തിലാക്കുന്നു. എന്നിരുന്നാലും, പ്രിന്റുകൾ തട്ടുന്നത് ഒഴിവാക്കാൻ ഇത് വളരെ ഉയരത്തിൽ വിടാതിരിക്കാൻ ശ്രദ്ധിക്കുക.

- യാത്ര ത്വരണം: പ്രിന്റിംഗ് സമയം ലാഭിക്കുന്നതിന് യാത്രാ ത്വരണം ഉയർത്താം.

- പ്രാരംഭ ലെയർ ആക്സിലറേഷൻ: വൈബ്രേഷനുകൾ ഒഴിവാക്കാൻ ആദ്യ ലെയർ പ്രിന്റ് ചെയ്യുമ്പോൾ ആക്സിലറേഷൻ കുറവായി സൂക്ഷിക്കുന്നതാണ് നല്ലത്.

ജെർക്ക് കൺട്രോൾ പ്രവർത്തനക്ഷമമാക്കുക

ജെർക്ക് കൺട്രോൾ ക്രമീകരണം പ്രിന്ററിന്റെ വേഗത നിയന്ത്രിക്കുന്നു അത് പ്രിന്റിലെ ഒരു മൂലയിലൂടെ കടന്നുപോകുന്നു. കോണിൽ ദിശ മാറ്റുന്നതിന് മുമ്പ് അത് നിർത്തുമ്പോൾ പ്രിന്റ് വേഗത നിയന്ത്രിക്കുന്നു.

ക്രമീകരണം ഡിഫോൾട്ടായി ഓഫാക്കിയിരിക്കുന്നുകുറയിൽ. നിങ്ങൾ അത് പ്രവർത്തനക്ഷമമാക്കുമ്പോൾ വിവിധ ഫീച്ചറുകൾക്കായി ജെർക്ക് സ്പീഡ് മാറ്റാൻ ചില ഉപ-മെനുകൾ നിങ്ങൾക്ക് ലഭിക്കും.

എല്ലാ ഫീച്ചറുകൾക്കും ഡിഫോൾട്ട് ജെർക്ക് സ്പീഡ് 8.0m/s ആണ്. നിങ്ങൾ ഇത് വർദ്ധിപ്പിക്കുകയാണെങ്കിൽ, കോണുകളിൽ പ്രവേശിക്കുമ്പോൾ പ്രിന്ററിന്റെ വേഗത കുറയും, അതിന്റെ ഫലമായി വേഗത്തിലുള്ള പ്രിന്റുകൾ ലഭിക്കും.

കൂടാതെ, ജെർക്ക് സ്പീഡ് കുറയുന്നു, പ്രിന്റ് ഹെഡ് നീണ്ടുനിൽക്കുന്നതിനാൽ പ്രിന്റിൽ ഒരു ബ്ലബ് രൂപപ്പെടാനുള്ള സാധ്യത കൂടുതലാണ്. . എന്നിരുന്നാലും, ഈ മൂല്യം വർദ്ധിപ്പിക്കുന്നത് കൂടുതൽ വൈബ്രേഷനുകൾക്ക് കാരണമായേക്കാം, അതിന്റെ ഫലമായി അളവുകൾ കൃത്യമല്ലാത്ത പ്രിന്റുകൾ ഉണ്ടാകാം.

മൂല്യം വളരെ ഉയർന്നതാണെങ്കിൽ, അത് മോട്ടോറുകളിലെ സ്റ്റെപ്പുകൾ നഷ്ടപ്പെടാനും ലെയർ ഷിഫ്റ്റിന് കാരണമാകാനും ഇടയാക്കും. ജെർക്ക് കൺട്രോൾ പ്രവർത്തനക്ഷമമാക്കുക എന്ന ക്രമീകരണത്തിന് കീഴിൽ നിങ്ങൾക്ക് ട്വീക്ക് ചെയ്യാൻ കഴിയുന്ന ചില ഉപമെനുകൾ ഇതാ.

- ഇൻഫിൽ ജെർക്ക്: ഉയർന്ന മൂല്യം സമയം ലാഭിക്കുന്നു, പക്ഷേ ഇൻഫിൽ പാറ്റേൺ കാണിക്കുന്നതിന് കാരണമാകും. പ്രിന്റ്. നേരെമറിച്ച്, താഴ്ന്ന മൂല്യം ഇൻഫില്ലും മതിലുകളും തമ്മിലുള്ള ശക്തമായ ഇൻഫിൽ ബോണ്ടിലേക്ക് നയിച്ചേക്കാം.

- വാൾ ജെർക്ക്: താഴ്ന്ന ജെർക്ക് മൂല്യം വൈബ്രേഷനുകൾക്ക് കാരണമാകുന്ന വൈകല്യം കുറയ്ക്കാൻ സഹായിക്കുന്നു. എന്നിരുന്നാലും, ഇത് പ്രിന്റിൽ വൃത്താകൃതിയിലുള്ള കോണുകളും അരികുകളും ഉണ്ടാക്കാം.

- മുകളിൽ/താഴെയുള്ള ജെർക്ക്: മുകളിലും താഴെയുമുള്ള വശങ്ങൾക്കുള്ള ജെർക്ക് വർദ്ധിപ്പിക്കുന്നത് ചർമ്മത്തിൽ കൂടുതൽ സ്ഥിരതയുള്ള വരകൾക്ക് കാരണമാകും. . എന്നിരുന്നാലും, അമിതമായ ജെർക്ക് വൈബ്രേഷനുകൾക്കും ലെയർ ഷിഫ്റ്റുകൾക്കും കാരണമാകും.

- ട്രാവൽ ജെർക്ക്: യാത്രാ ചലനങ്ങളിൽ ജെർക്ക് ഉയരത്തിൽ സജ്ജമാക്കുന്നത് പ്രിന്റിംഗ് സമയം ലാഭിക്കാൻ സഹായിക്കും. നിങ്ങളുടെ മോട്ടോറുകൾ ഒഴിവാക്കാൻ ഇത് വളരെ ഉയരത്തിൽ സജ്ജമാക്കരുത്സ്കിപ്പിംഗ്.

- പ്രാരംഭ ലെയർ ജെർക്ക്: ആദ്യ ലെയർ പ്രിന്റ് ചെയ്യുമ്പോൾ ജെർക്ക് താഴ്ത്തി വയ്ക്കുന്നത് വൈബ്രേഷൻ കുറയ്ക്കാൻ സഹായിക്കുകയും ബിൽഡ് പ്ലേറ്റിലേക്ക് കോണുകൾ നന്നായി ഒട്ടിപ്പിടിക്കുകയും ചെയ്യുന്നു.

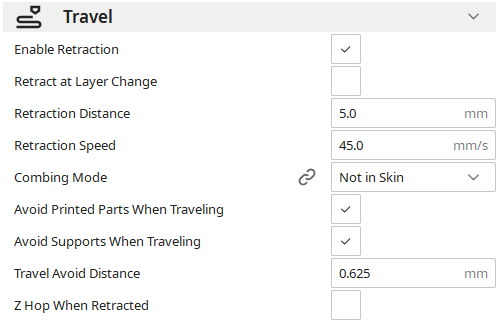

യാത്ര

പ്രിന്റ് ക്രമീകരണങ്ങളിലെ ട്രാവൽ വിഭാഗം പ്രിന്റ് ചെയ്യുമ്പോൾ പ്രിന്റ്ഹെഡിന്റെയും ഫിലമെന്റിന്റെയും ചലനത്തെ നിയന്ത്രിക്കുന്നു. നമുക്ക് അവ പരിശോധിക്കാം.

പിൻവലിക്കൽ പ്രവർത്തനക്ഷമമാക്കുക

പിൻവലിക്കൽ ക്രമീകരണം എക്സ്ട്രൂഷൻ പാതയുടെ അവസാനത്തോട് അടുക്കുമ്പോൾ നോസിലിൽ നിന്ന് ഫിലമെന്റിനെ പിൻവലിക്കുന്നു. പ്രിന്റ്ഹെഡ് യാത്ര ചെയ്യുമ്പോൾ നോസിലിൽ നിന്ന് മെറ്റീരിയൽ പുറത്തേക്ക് ഒഴുകുന്നത് ഒഴിവാക്കാനാണ് പ്രിന്റർ ഇത് ചെയ്യുന്നത്.

ക്യുറയ്ക്ക് ഡിഫോൾട്ടായി റിട്രാക്ഷൻ പ്രവർത്തനക്ഷമമാക്കൽ ക്രമീകരണം ഉണ്ട്. പ്രിന്റുകളിൽ സ്ട്രിംഗിംഗും ഒലിച്ചുപോകലും ഒഴിവാക്കാൻ ഇത് സഹായിക്കുന്നു. ഇത് ബ്ലബ്സ് പോലെയുള്ള ഉപരിതല വൈകല്യങ്ങൾ കുറയ്ക്കുകയും ചെയ്യുന്നു.

എന്നിരുന്നാലും, പ്രിന്റർ ഫിലമെന്റിനെ നോസിലിലേക്ക് വളരെ ദൂരെയായി പിൻവലിക്കുകയാണെങ്കിൽ, പ്രിന്റിംഗ് പുനരാരംഭിക്കുമ്പോൾ അത് ഒഴുക്ക് പ്രശ്നങ്ങൾക്ക് കാരണമാകും. വളരെയധികം പിൻവലിക്കൽ ഫിലമെന്റിനെ ക്ഷീണിപ്പിക്കുകയും പൊടിക്കുന്നതിന് ഇടയാക്കുകയും ചെയ്യും.

ശ്രദ്ധിക്കുക: വഴങ്ങുന്ന ഫിലമെന്റുകൾ പിൻവലിക്കുന്നത് അവയുടെ വലിച്ചുനീട്ടുന്ന സ്വഭാവം കാരണം കഠിനവും സമയമെടുക്കുന്നതുമാണ്. ഈ സാഹചര്യത്തിൽ, പിൻവലിക്കലും പ്രവർത്തിച്ചേക്കില്ല.

ലെയർ മാറ്റത്തിൽ പിൻവലിക്കുക

ലെയർ മാറ്റത്തിലെ പിൻവലിക്കൽ അടുത്ത ലെയർ പ്രിന്റ് ചെയ്യാൻ പ്രിന്റർ നീങ്ങുമ്പോൾ ഫിലമെന്റിനെ പിൻവലിക്കുന്നു. ഫിലമെന്റ് പിൻവലിക്കുന്നതിലൂടെ, പ്രിന്റർ ഉപരിതലത്തിൽ രൂപപ്പെടുന്ന ബ്ലോബുകളുടെ എണ്ണം കുറയ്ക്കുന്നു, ഇത് ഒരു Z സീമിലേക്ക് നയിച്ചേക്കാം.

ലെയർ മാറ്റമായി പിൻവലിക്കുക എന്നതാണ്സ്ഥിരസ്ഥിതിയായി ഉപേക്ഷിച്ചു. നിങ്ങൾ അത് ഓണാക്കുകയാണെങ്കിൽ, പിൻവലിക്കൽ ദൂരം വളരെ ഉയർന്നതല്ലെന്ന് ഉറപ്പാക്കുക.

അത് വളരെ ഉയർന്നതാണെങ്കിൽ, ഫിലമെന്റ് പിൻവലിക്കാനും നിങ്ങളുടെ പ്രിന്റിൽ നിന്ന് പുറത്തേക്ക് ഒഴുകാനും വളരെയധികം സമയമെടുക്കും, ഇത് പിൻവലിക്കൽ അസാധുവാക്കി മാറ്റും.

പിൻവലിക്കൽ ദൂരം

പിൻവലിക്കൽ സമയത്ത് പ്രിന്റർ ഫിലമെന്റിനെ നോസിലിലേക്ക് എത്രത്തോളം വലിക്കുന്നു എന്നത് റിട്രാക്ഷൻ ഡിസ്റ്റൻസ് നിയന്ത്രിക്കുന്നു. ഒപ്റ്റിമൽ പിൻവലിക്കൽ ദൂരം നിങ്ങളുടെ പ്രിന്ററിനെ ആശ്രയിച്ചിരിക്കുന്നു ഡയറക്ട് ഡ്രൈവ് അല്ലെങ്കിൽ ബൗഡൻ ട്യൂബ് സജ്ജീകരണം.

ക്യൂറയിലെ ഡിഫോൾട്ട് റിട്രാക്ഷൻ ദൂരം 5.0 മിമി ആണ്. ഫിലമെന്റ് 3D പ്രിന്ററുകളിൽ രണ്ട് പ്രധാന തരം എക്സ്ട്രൂഷൻ സിസ്റ്റങ്ങളുണ്ട്, ഒന്നുകിൽ ഒരു ബൗഡൻ എക്സ്ട്രൂഡർ അല്ലെങ്കിൽ ഡയറക്ട് ഡ്രൈവ് എക്സ്ട്രൂഡർ.

ഒരു ബൗഡൻ എക്സ്ട്രൂഡറിന് സാധാരണയായി ഏകദേശം 5 എംഎം റിട്രാക്ഷൻ ദൂരമുണ്ട്, അതേസമയം ഡയറക്ട് ഡ്രൈവ് എക്സ്ട്രൂഡറിന് ചെറിയ റിട്രാക്ഷൻ ഉണ്ട്. ഏകദേശം 1-2 മിമി ദൂരം.

ഡയറക്ട് ഡ്രൈവ് എക്സ്ട്രൂഡറുകളുടെ ചെറിയ റിട്രാക്ഷൻ ഡിസ്റ്റൻസ് 3D പ്രിന്റിംഗ് ഫ്ലെക്സിബിൾ ഫിലമെന്റുകൾക്ക് അനുയോജ്യമാക്കുന്നു.

ഉയർന്ന റിട്രാക്ഷൻ ഡിസ്റ്റൻസ് മെറ്റീരിയലിനെ നോസിലിലേക്ക് കൂടുതൽ വലിക്കുന്നു. ഇത് നോസിലിലെ മർദ്ദം കുറയ്ക്കുന്നു, ഇത് നോസിലിൽ നിന്ന് കുറച്ച് മെറ്റീരിയൽ പുറത്തേക്ക് ഒഴുകുന്നതിലേക്ക് നയിക്കുന്നു.

ഉയർന്ന റിട്രാക്ഷൻ ഡിസ്റ്റൻസ് കൂടുതൽ സമയമെടുക്കും, കൂടാതെ ഫിലമെന്റിനെ ക്ഷയിക്കുകയും രൂപഭേദം വരുത്തുകയും ചെയ്യും. എന്നിരുന്നാലും, ദീർഘദൂര യാത്രകൾക്ക് നോസിലിൽ ഒലിച്ചിറങ്ങാൻ ഫിലമെന്റുകൾ അവശേഷിക്കുന്നില്ലെന്ന് ഉറപ്പാക്കാൻ ഇത് അനുയോജ്യമാണ്.

പിൻവലിക്കൽ വേഗത

പിൻവലിക്കൽ സ്പീഡ് നിർണ്ണയിക്കുന്നത് എത്ര വേഗത്തിലാണ് മെറ്റീരിയൽ നോസിലിലേക്ക് തിരികെ വലിക്കുന്നത് എന്ന്. പിൻവലിക്കൽ. ദിപിൻവലിക്കൽ വേഗത കൂടുതലാണെങ്കിൽ, പിൻവലിക്കൽ സമയം കുറയുന്നു, ഇത് സ്ട്രിംഗിംഗിന്റെയും ബ്ലോബുകളുടെയും സാധ്യത കുറയ്ക്കുന്നു.

എന്നിരുന്നാലും, വേഗത വളരെ കൂടുതലാണെങ്കിൽ, അത് എക്സ്ട്രൂഡർ ഗിയറുകൾ പൊടിക്കുന്നതിനും ഫിലമെന്റിനെ രൂപഭേദം വരുത്തുന്നതിനും കാരണമാകും. ക്യൂറയിലെ ഡിഫോൾട്ട് റിട്രാക്ഷൻ സ്പീഡ് 45mm/s ആണ്.

ഈ വേഗത കൂടുതൽ പരിഷ്ക്കരിക്കുന്നതിന് നിങ്ങൾക്ക് രണ്ട് ഉപ-ക്രമീകരണങ്ങൾ ഉപയോഗിക്കാം:

- പിൻവലിക്കൽ പിൻവലിക്കൽ വേഗത: ഈ ക്രമീകരണം പ്രിന്റർ ഫിലമെന്റിനെ നോസിലിലേക്ക് തിരികെ വലിക്കുന്ന വേഗതയെ മാത്രമേ നിയന്ത്രിക്കൂ.

- റിട്രാക്ഷൻ പ്രൈം സ്പീഡ്: ഇത് നോസൽ തള്ളുന്ന വേഗത നിയന്ത്രിക്കുന്നു. പിൻവലിച്ചതിന് ശേഷം ഫിലമെന്റ് നോസിലിലേക്ക് തിരികെ കൊണ്ടുവരിക.

ഫീഡർ ഫിലമെന്റ് പൊടിക്കാതെ തന്നെ പിൻവലിക്കൽ വേഗത നിങ്ങൾക്ക് കഴിയുന്നത്ര ഉയർന്നതായി സജ്ജീകരിക്കാൻ നിങ്ങൾ ആഗ്രഹിക്കുന്നു.

ഒരു ബൗഡൻ എക്സ്ട്രൂഡറിന്, 45mm/s നന്നായി പ്രവർത്തിക്കണം. എന്നിരുന്നാലും, ഒരു ഡയറക്ട് ഡ്രൈവ് എക്സ്ട്രൂഡറിന്, ഇത് ഏകദേശം 35mm/s ആയി കുറയ്ക്കാൻ സാധാരണയായി ശുപാർശ ചെയ്യപ്പെടുന്നു.

Combing Mode

Combing Mode എന്നത് പാതയെ നിയന്ത്രിക്കുന്ന ഒരു ക്രമീകരണമാണ്. മോഡലിന്റെ മതിലുകളെ അടിസ്ഥാനമാക്കിയാണ് നോസൽ എടുക്കുന്നത്. ഭിത്തികളിലൂടെ കടന്നുപോകുന്ന ചലനങ്ങൾ കുറയ്ക്കുക എന്നതാണ് കോമ്പിംഗിന്റെ പ്രധാന ലക്ഷ്യം, കാരണം അവയ്ക്ക് പ്രിന്റ് അപൂർണതകൾ സൃഷ്ടിക്കാൻ കഴിയും.

ഒന്നിലധികം ഓപ്ഷനുകൾ ഉണ്ട്, അതിനാൽ നിങ്ങൾക്ക് യാത്രാ നീക്കങ്ങൾ കഴിയുന്നത്ര വേഗത്തിലാക്കാനോ കുറയ്ക്കാനോ ക്രമീകരിക്കാം. ഏറ്റവും കൂടുതൽ പ്രിന്റ് അപൂർണതകൾ.

ബ്ലോബ്സ്, സ്ട്രിംഗിംഗ്, ഉപരിതല പൊള്ളൽ തുടങ്ങിയ തകരാറുകൾ പ്രിന്റിനുള്ളിൽ നിങ്ങൾക്ക് സൂക്ഷിക്കാൻ കഴിയുംമതിലുകൾ ഒഴിവാക്കുന്നു. പ്രിന്റർ ഫിലമെന്റ് പിൻവലിക്കുന്നതിന്റെ എണ്ണവും നിങ്ങൾ കുറയ്ക്കുന്നു.

ക്യുറയിലെ ഡിഫോൾട്ട് കോമ്പിംഗ് മോഡ് സ്കിൻ അല്ല. ഇതിന്റെയും മറ്റ് മോഡുകളുടെയും ഒരു വിവരണം ഇവിടെയുണ്ട്.

- ഓഫ്: ഇത് കോമ്പിംഗ് പ്രവർത്തനരഹിതമാക്കുന്നു, കൂടാതെ ഭിത്തികൾ പരിഗണിക്കാതെ തന്നെ അവസാന പോയിന്റിൽ എത്താൻ പ്രിന്റ്ഹെഡ് സാധ്യമായ ഏറ്റവും കുറഞ്ഞ ദൂരം ഉപയോഗിക്കുന്നു.

- എല്ലാം: യാത്ര ചെയ്യുമ്പോൾ പ്രിന്റ്ഹെഡ് അകത്തെയും പുറത്തെയും ഭിത്തികളിൽ തട്ടുന്നത് ഒഴിവാക്കും.

- പുറം ഉപരിതലത്തിൽ അല്ല: ഈ മോഡിൽ, ഇൻ അകത്തെയും പുറത്തെയും മതിലുകൾക്ക് പുറമേ, നോസൽ ചർമ്മത്തിന്റെ ഏറ്റവും ഉയർന്നതും താഴ്ന്നതുമായ പാളികൾ ഒഴിവാക്കുന്നു. ഇത് പുറം പ്രതലത്തിലെ പാടുകൾ കുറയ്ക്കുന്നു.

- തൊലിയിൽ അല്ല: നോട്ട് ഇൻ സ്കിൻ മോഡ് പ്രിന്റ് ചെയ്യുമ്പോൾ മുകളിലെ/താഴെ പാളികൾ കടക്കുന്നത് ഒഴിവാക്കുന്നു. താഴത്തെ പാളികളിലെ പാടുകൾ പുറത്ത് ദൃശ്യമാകണമെന്നില്ല എന്നതിനാൽ ഇത് ഒരു പരിധിവരെ ഓവർകില്ലാണ്.

- ഇൻഫില്ലിനുള്ളിൽ: ഇൻഫില്ലിലൂടെ മാത്രമേ കോമ്പിംഗ് അനുവദിക്കൂ. ഇത് അകത്തെ ഭിത്തികൾ, പുറം ഭിത്തികൾ, ചർമ്മം എന്നിവ ഒഴിവാക്കുന്നു.

കോമ്പിംഗ് ഒരു മികച്ച സവിശേഷതയാണ്, എന്നാൽ ഇത് യാത്രാ നീക്കങ്ങൾ വർദ്ധിപ്പിക്കുകയും പ്രിന്റ് സമയം വർദ്ധിപ്പിക്കുകയും ചെയ്യുന്നുവെന്ന് നിങ്ങൾ അറിഞ്ഞിരിക്കണം.

അച്ചടി ഭാഗങ്ങൾ ഒഴിവാക്കുക. യാത്ര ചെയ്യുമ്പോൾ

യാത്ര ചെയ്യുമ്പോൾ അച്ചടിച്ച ഭാഗങ്ങൾ ഒഴിവാക്കുക എന്ന ക്രമീകരണം നോസിലിന്റെ ചലനത്തെ നിയന്ത്രിക്കുന്നു, അതിനാൽ യാത്ര ചെയ്യുമ്പോൾ ബിൽഡ് പ്ലേറ്റിലെ അച്ചടിച്ച വസ്തുക്കളുമായി ഇത് കൂട്ടിയിടിക്കില്ല. ഒബ്ജക്റ്റിൽ അടിക്കാതിരിക്കാൻ അതിന്റെ പ്രിന്റ് ഭിത്തികൾക്ക് ചുറ്റും വളവുകൾ ആവശ്യമാണ്.

ക്രമീകരണം ഡിഫോൾട്ടായി ഓണാക്കിയിരിക്കുന്നു.പ്രിന്റർ നിങ്ങളുടെ നോസിലിന്റെ വ്യാസത്തെ ആശ്രയിച്ചിരിക്കുന്നു.

നോസിലിന്റെ വ്യാസം ലൈൻ വീതിയുടെ അടിസ്ഥാനരേഖ സജ്ജീകരിക്കുന്നുണ്ടെങ്കിലും, കൂടുതലോ കുറവോ മെറ്റീരിയൽ പുറത്തെടുക്കാൻ നിങ്ങൾക്ക് ലൈൻ വീതിയിൽ വ്യത്യാസം വരുത്താം. നിങ്ങൾക്ക് കനം കുറഞ്ഞ വരകൾ വേണമെങ്കിൽ, പ്രിന്റർ കുറച്ച് എക്സ്ട്രൂഡ് ചെയ്യും, നിങ്ങൾക്ക് വിശാലമായ ലൈനുകൾ വേണമെങ്കിൽ, അത് കൂടുതൽ എക്സ്ട്രൂഡ് ചെയ്യും.

ഡിഫോൾട്ട് ലൈൻ വീതി നോസിലിന്റെ വ്യാസമാണ് (സാധാരണയായി 0.4 മിമി). എന്നിരുന്നാലും, ഈ മൂല്യം പരിഷ്ക്കരിക്കുമ്പോൾ, നോസൽ വ്യാസത്തിന്റെ 60-150% -നുള്ളിൽ ഇത് സൂക്ഷിക്കാൻ ശ്രദ്ധിക്കുക.

ഇത് എക്സ്ട്രൂഷനിലും അധികമായും ഒഴിവാക്കാൻ നിങ്ങളെ സഹായിക്കും. കൂടാതെ, നിങ്ങൾ ലൈൻ വിഡ്ത്ത് മാറ്റുമ്പോൾ നിങ്ങളുടെ ഫ്ലോ റേറ്റ് ക്രമീകരിക്കാൻ മറക്കരുത്, അതിനാൽ നിങ്ങളുടെ എക്സ്ട്രൂഡറിന് അതിനനുസരിച്ച് തുടരാനാകും.

വാൾ ലൈൻ വീതി

വാൾ ലൈൻ വീതി എന്നത് ലൈൻ വീതിയാണ്. പ്രിന്റിനായി മതിലുകൾക്കായി. വാൾ ലൈൻ വിഡ്ത്ത് വെവ്വേറെ പരിഷ്ക്കരിക്കുന്നതിനുള്ള ക്രമീകരണം Cura നൽകുന്നു, കാരണം അത് മാറ്റുന്നത് നിരവധി ആനുകൂല്യങ്ങൾ നൽകും.

സാധാരണ Cura പ്രൊഫൈലിലെ ഡിഫോൾട്ട് മൂല്യം 0.4mm ആണ്.

കുറയ്ക്കുന്നു. പുറം ഭിത്തിയുടെ വീതി അൽപ്പം മികച്ച നിലവാരമുള്ള പ്രിന്റ് ലഭിക്കുന്നതിനും മതിലിന്റെ ശക്തി വർദ്ധിപ്പിക്കുന്നതിനും കാരണമാകും. കാരണം, നോസൽ ഓപ്പണിംഗും അതിനോട് ചേർന്നുള്ള അകത്തെ ഭിത്തിയും ഓവർലാപ്പ് ചെയ്യും, ഇത് പുറം ഭിത്തി അകത്തെ ഭിത്തികളുമായി നന്നായി സംയോജിപ്പിക്കാൻ ഇടയാക്കും.

തിരിച്ചും, വാൾസ് ലൈൻ വീതി കൂട്ടുന്നത് ഭിത്തികൾക്ക് ആവശ്യമായ പ്രിന്റിംഗ് സമയം കുറയ്ക്കും.

നിങ്ങൾക്ക് അകത്തെയും പുറത്തെയും ഭിത്തികളുടെ വീതി വെവ്വേറെ ക്രമീകരിക്കാവുന്നതാണ്.കുറ. എന്നിരുന്നാലും, ഇത് ഉപയോഗിക്കുന്നതിന്, നിങ്ങൾ കോമ്പിംഗ് മോഡ് ഉപയോഗിക്കേണ്ടതുണ്ട്.

ഈ ക്രമീകരണം ഉപയോഗിക്കുന്നത് ഭിത്തിയുടെ പുറം പ്രതലത്തിന്റെ ഗുണനിലവാരം മെച്ചപ്പെടുത്തുന്നു, കാരണം നോസൽ അവയിൽ തട്ടുകയോ കടക്കുകയോ ചെയ്യുന്നില്ല. എന്നിരുന്നാലും, ഇത് യാത്രാ ദൂരം വർദ്ധിപ്പിക്കുന്നു, ഇത് പ്രിന്റിംഗ് സമയം ചെറുതായി വർദ്ധിപ്പിക്കുന്നു.

കൂടാതെ, യാത്ര ചെയ്യുമ്പോൾ ഫിലമെന്റ് പിൻവാങ്ങുന്നില്ല. ചില ഫിലമെന്റുകളിൽ ഇത് ഗുരുതരമായ സ്രവിക്കുന്ന പ്രശ്നങ്ങൾക്ക് കാരണമാകും.

അതിനാൽ, സ്രവത്തിന് സാധ്യതയുള്ള ഫിലമെന്റുകൾ ഉപയോഗിക്കുമ്പോൾ ഈ ക്രമീകരണം ഒഴിവാക്കുന്നതാണ് നല്ലത്.

യാത്ര ഒഴിവാക്കുക ദൂരം

യാത്ര ഒഴിവാക്കുക പ്രിന്റിംഗ് സമയത്ത് കൂട്ടിയിടിക്കാതിരിക്കാൻ മറ്റ് ഒബ്ജക്റ്റുകൾ തമ്മിലുള്ള ക്ലിയറൻസിന്റെ അളവ് സജ്ജമാക്കാൻ ക്രമീകരണം നിങ്ങളെ അനുവദിക്കുന്നു. ഇത് ഉപയോഗിക്കുന്നതിന്, നിങ്ങൾ യാത്ര ചെയ്യുമ്പോൾ അച്ചടിച്ച ഭാഗങ്ങൾ ഒഴിവാക്കുക എന്ന ക്രമീകരണം ഓണാക്കേണ്ടതുണ്ട്.

Cura-ലെ ഡിഫോൾട്ട് അവോയ്ഡ് ഡിസ്റ്റൻസ് 0.625mm ആണ്. വ്യക്തമായി പറഞ്ഞാൽ, ഇത് ഒബ്ജക്റ്റുകളുടെ മതിലും യാത്രാ മധ്യരേഖയും തമ്മിലുള്ള ദൂരമാണ്.

ഒരു വലിയ മൂല്യം യാത്ര ചെയ്യുമ്പോൾ നോസൽ ഈ വസ്തുക്കളിൽ ഇടിക്കാനുള്ള സാധ്യത കുറയ്ക്കും. എന്നിരുന്നാലും, ഇത് യാത്രാ നീക്കങ്ങളുടെ ദൈർഘ്യം വർദ്ധിപ്പിക്കും, അതിന്റെ ഫലമായി പ്രിന്റിംഗ് സമയവും സ്രവവും വർദ്ധിക്കും.

Z Hop പിൻവലിക്കുമ്പോൾ

Z Hop ചെയ്യുമ്പോൾ പിൻവലിച്ച ക്രമീകരണം പ്രിന്റ് ഹെഡിനെ പ്രിന്റിന് മുകളിൽ ഉയർത്തുന്നു ഒരു യാത്രാ നീക്കത്തിന്റെ തുടക്കം. ഇത് നോസിലിനും പ്രിന്റിനും ഇടയിൽ ഒരു ചെറിയ ക്ലിയറൻസ് സൃഷ്ടിക്കുന്നു, അവ പരസ്പരം ഇടിക്കുന്നില്ലെന്ന് ഉറപ്പാക്കുന്നു.

Cura-ൽ ക്രമീകരണം ഡിഫോൾട്ടായി ഓഫാക്കിയിരിക്കുന്നു. നിങ്ങൾ അത് ഓണാക്കാൻ തീരുമാനിക്കുകയാണെങ്കിൽ, നിങ്ങൾക്ക് കഴിയുംZ Hop ഉയരം ക്രമീകരണം ഉപയോഗിച്ച് നീക്കത്തിന്റെ ഉയരം വ്യക്തമാക്കുക.

ഡിഫോൾട്ട് Z hop ഉയരം 0.2mm ആണ്.

Z Hop വെൺ റിട്രാക്റ്റ് ക്രമീകരണം ഉപരിതലത്തിൽ അൽപ്പം ചെയ്യുന്നു. നോസൽ പ്രിന്റുമായി കൂട്ടിയിടിക്കാത്തതിനാൽ ഗുണനിലവാരം. കൂടാതെ, അച്ചടിച്ച ഭാഗങ്ങളിൽ നോസൽ ഒലിച്ചിറങ്ങാനുള്ള സാധ്യതയും ഇത് കുറയ്ക്കുന്നു.

എന്നിരുന്നാലും, ധാരാളം യാത്രാ നീക്കങ്ങളുള്ള പ്രിന്റുകൾക്ക്, ഇത് പ്രിന്റിംഗ് സമയം ചെറുതായി വർദ്ധിപ്പിക്കും. കൂടാതെ, ഈ ക്രമീകരണം പ്രവർത്തനക്ഷമമാക്കുന്നത് കോമ്പിംഗ് മോഡ് സ്വയമേവ ഓഫാക്കുന്നു.

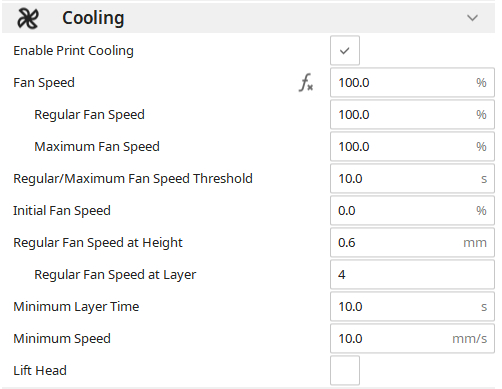

കൂളിംഗ്

അച്ചടി സമയത്ത് മോഡൽ തണുപ്പിക്കുന്നതിന് ആവശ്യമായ ഫാനും മറ്റ് ക്രമീകരണങ്ങളും തണുപ്പിക്കൽ വിഭാഗം നിയന്ത്രിക്കുന്നു.

പ്രിന്റ് കൂളിംഗ് പ്രവർത്തനക്ഷമമാക്കുക

പ്രിൻറിങ് സമയത്ത് പ്രിന്ററുകളുടെ ഫാനുകൾ ഓണാക്കുന്നതിനും ഓഫാക്കുന്നതിനും പ്രവർത്തനക്ഷമമാക്കുക കൂളിംഗ് ക്രമീകരണം ഉത്തരവാദിയാണ്. ദൃഢമാക്കാനും വേഗത്തിൽ സജ്ജീകരിക്കാനും സഹായിക്കുന്നതിന് ഫാനുകൾ പുതുതായി സ്ഥാപിച്ച ഫിലമെന്റിനെ തണുപ്പിക്കുന്നു.

ക്യുറയിൽ ഡിഫോൾട്ടായി പ്രിന്റ് കൂളിംഗ് പ്രവർത്തനക്ഷമമാക്കുക ക്രമീകരണം എപ്പോഴും ഓണാണ്. എന്നിരുന്നാലും, ഇത് എല്ലാ മെറ്റീരിയലുകൾക്കും മികച്ചതായിരിക്കണമെന്നില്ല.

കുറഞ്ഞ ഗ്ലാസ് ട്രാൻസിഷൻ താപനിലയുള്ള PLA പോലെയുള്ള മെറ്റീരിയലുകൾക്ക്, പ്രത്യേകിച്ച് ഓവർഹാംഗുകളിൽ, തൂങ്ങുന്നത് ഒഴിവാക്കാൻ പ്രിന്റ് ചെയ്യുമ്പോൾ ധാരാളം തണുപ്പിക്കൽ ആവശ്യമാണ്. എന്നിരുന്നാലും, എബിഎസ് അല്ലെങ്കിൽ നൈലോൺ പോലുള്ള മെറ്റീരിയലുകൾ അച്ചടിക്കുമ്പോൾ, പ്രിന്റ് കൂളിംഗ് പ്രവർത്തനരഹിതമാക്കുകയോ കുറഞ്ഞ കൂളിംഗ് ഉപയോഗിച്ച് പോകുകയോ ചെയ്യുന്നതാണ് നല്ലത്.

നിങ്ങൾ അങ്ങനെ ചെയ്തില്ലെങ്കിൽ, അന്തിമ പ്രിന്റ് വളരെ പൊട്ടുന്നതായിരിക്കും, നിങ്ങൾക്ക് ഒഴുക്ക് പ്രശ്നങ്ങൾ ഉണ്ടായേക്കാം. പ്രിന്റ് ചെയ്യുമ്പോൾ.

ഫാൻ സ്പീഡ്

ഫാൻ സ്പീഡ് എന്നത് കൂളിംഗ് ഫാനുകൾ കറങ്ങിക്കൊണ്ടിരിക്കുന്ന നിരക്കാണ്.അച്ചടി. ഇത് കൂളിംഗ് ഫാനിന്റെ പരമാവധി വേഗതയുടെ ശതമാനമായി ക്യൂറയിൽ നിർവചിച്ചിരിക്കുന്നു, അതിനാൽ RPM-കളിലെ വേഗത ഓരോ ഫാനിലും വ്യത്യാസപ്പെടാം.

ക്യുറയിലെ ഡിഫോൾട്ട് ഫാൻ സ്പീഡ് നിങ്ങൾ തിരഞ്ഞെടുക്കുന്ന മെറ്റീരിയലിനെ ആശ്രയിച്ചിരിക്കുന്നു. ജനപ്രിയ മെറ്റീരിയലുകൾക്കുള്ള ചില വേഗതകളിൽ ഇവ ഉൾപ്പെടുന്നു:

- PLA: 100%

- ABS: 0%

- PETG: 50%

PLA പോലുള്ള കുറഞ്ഞ ഗ്ലാസ് ട്രാൻസിഷൻ താപനിലയുള്ള മെറ്റീരിയലുകൾക്ക് ഉയർന്ന ഫാൻ വേഗത പ്രവർത്തിക്കുന്നു. ഇത് ഒലിച്ചിറങ്ങുന്നത് കുറയ്ക്കാനും മികച്ച ഓവർഹാംഗുകൾ ഉൽപ്പാദിപ്പിക്കാനും സഹായിക്കുന്നു.

ഇതുപോലുള്ള മെറ്റീരിയലുകൾക്ക് പെട്ടെന്ന് തണുക്കാൻ കഴിയും, കാരണം നോസിലിന്റെ താപനില അവയെ ഗ്ലാസ് ട്രാൻസിഷൻ പരിധിക്ക് മുകളിൽ നിലനിർത്തുന്നു. എന്നിരുന്നാലും, PETG, ABS പോലുള്ള ഉയർന്ന ഗ്ലാസ് ട്രാൻസിഷൻ ടെമ്പുകളുള്ള മെറ്റീരിയലുകൾക്ക്, നിങ്ങൾ ഫാനിന്റെ വേഗത കുറയ്ക്കണം.

ഈ മെറ്റീരിയലുകൾ ഉപയോഗിക്കുമ്പോൾ, ഉയർന്ന ഫാൻ സ്പീഡ് പ്രിന്റിന്റെ ശക്തി കുറയ്ക്കുകയും വാർപ്പിംഗ് വർദ്ധിപ്പിക്കുകയും പൊട്ടുന്നതാക്കുകയും ചെയ്യും.

റെഗുലർ ഫാൻ സ്പീഡ്

റെഗുലർ ഫാൻ സ്പീഡ് എന്നത് ലെയർ വളരെ ചെറുതല്ലെങ്കിൽ ഫാൻ കറങ്ങുന്ന വേഗതയാണ്. ഒരു ലെയർ പ്രിന്റ് ചെയ്യാൻ എടുക്കുന്ന സമയം ഒരു പ്രത്യേക മൂല്യത്തിന് മുകളിൽ തുടരുകയാണെങ്കിൽ, ഫാൻ സ്പീഡ് റെഗുലർ ഫാൻ സ്പീഡാണ്.

എന്നിരുന്നാലും, ലെയർ പ്രിന്റ് ചെയ്യാനുള്ള സമയം ആ സമയത്തിന് താഴെയായി കുറയുകയാണെങ്കിൽ, ഫാൻ വേഗത പരമാവധി ആയി വർദ്ധിക്കും. ഫാൻ സ്പീഡ്.

ഉയർന്ന സ്പീഡ് ചെറിയ ലെയറിനെ വേഗത്തിൽ തണുപ്പിക്കാൻ സഹായിക്കുകയും ഓവർഹാംഗുകൾ മുതലായവ പോലുള്ള മികച്ച ഫീച്ചറുകൾ നിർമ്മിക്കാൻ സഹായിക്കുകയും ചെയ്യുന്നു.

ക്യുറയിലെ ഡിഫോൾട്ട് റെഗുലർ ഫാൻ സ്പീഡ് ഫാൻ സ്പീഡിന് തുല്യമാണ്. മെറ്റീരിയലിനെ ആശ്രയിച്ചിരിക്കുന്നുതിരഞ്ഞെടുത്തത് (PLA-ക്ക് 100%).

പരമാവധി ഫാൻ വേഗത

മാക്സിമം ഫാൻ സ്പീഡ് എന്നത് മോഡലിൽ ചെറിയ പാളികൾ പ്രിന്റ് ചെയ്യുമ്പോൾ ഫാൻ കറങ്ങുന്ന വേഗതയാണ്. ലെയർ പ്രിന്റിംഗ് സമയം മിനിമം ലെയർ സമയത്തോ അതിനു താഴെയോ ആയിരിക്കുമ്പോൾ പ്രിന്റർ ഉപയോഗിക്കുന്ന ഫാൻ സ്പീഡാണ് ഇത്.

ഉയർന്ന ഫാൻ സ്പീഡ്, പ്രിന്റർ അടുത്ത ലെയർ പ്രിന്റുചെയ്യുന്നതിന് മുമ്പ് ലെയറിനെ കഴിയുന്നത്ര വേഗത്തിൽ തണുപ്പിക്കാൻ സഹായിക്കുന്നു. അതിന്റെ, അടുത്ത ലെയർ വളരെ വേഗത്തിൽ സംഭവിക്കുമെന്നതിനാൽ.

ഡിഫോൾട്ട് പരമാവധി ഫാൻ സ്പീഡ് ഫാൻ സ്പീഡ് തന്നെയാണ്.

ശ്രദ്ധിക്കുക: പരമാവധി ഫാൻ സ്പീഡ് പ്രിന്റിംഗ് സമയം റെഗുലർ /പരമാവധി ഫാൻ ത്രെഷോൾഡിന് താഴെ പോയാൽ ഉടൻ എത്തിച്ചേരില്ല. ലെയർ പ്രിന്റ് ചെയ്യാൻ എടുക്കുന്ന സമയത്തിനനുസരിച്ച് ഫാൻ വേഗത വർദ്ധിക്കുന്നു.

മിനിമം ലെയർ സമയമാകുമ്പോൾ അത് പരമാവധി ഫാൻ വേഗതയിൽ എത്തുന്നു.

പതിവ്/പരമാവധി ഫാൻ സ്പീഡ് ത്രെഷോൾഡ്

മിനിമം ലെയർ സമയ ക്രമീകരണത്തെ അടിസ്ഥാനമാക്കി, ഫാനുകളെ പരമാവധി ഫാൻ സ്പീഡിലേക്ക് വർദ്ധിപ്പിക്കാൻ തുടങ്ങുന്നതിന് മുമ്പ് പ്രിന്റ് ചെയ്ത ലെയർ എത്ര സെക്കൻഡ് വേണമെന്ന് നിങ്ങളെ അനുവദിക്കുന്ന ഒരു ക്രമീകരണമാണ് റെഗുലർ/മാക്സിമം ഫാൻ സ്പീഡ് ത്രെഷോൾഡ്.

നിങ്ങൾ ഈ ത്രെഷോൾഡ് കുറയ്ക്കുകയാണെങ്കിൽ, നിങ്ങളുടെ ഫാനുകൾ സാധാരണ വേഗതയിൽ കൂടുതൽ തവണ കറങ്ങണം, അതേസമയം നിങ്ങൾ പരിധി വർദ്ധിപ്പിക്കുകയാണെങ്കിൽ, നിങ്ങളുടെ ആരാധകർ കൂടുതൽ വേഗതയിൽ കറങ്ങും.

ഇത് ഏറ്റവും കുറഞ്ഞ ലെയർ സമയമാണ്. റെഗുലർ ഫാൻ സ്പീഡ് ഉപയോഗിച്ച് പ്രിന്റ് ചെയ്യാൻ കഴിയും.

ഈ മൂല്യത്തേക്കാൾ കുറഞ്ഞ സമയം പ്രിന്റ് ചെയ്യാൻ എടുക്കുന്ന ഏത് ലെയറുംറെഗുലർ സ്പീഡിനേക്കാൾ ഉയർന്ന ഫാൻ സ്പീഡ് ഉപയോഗിച്ച് പ്രിന്റ് ചെയ്തിരിക്കുന്നു.

ഡിഫോൾട്ട് റെഗുലർ/ മാക്സിമം ഫാൻ സ്പീഡ് ത്രെഷോൾഡ് 10 സെക്കൻഡാണ്.

നിങ്ങൾ റെഗുലർ/ മാക്സിമം ഫാൻ സ്പീഡിന് ഇടയിൽ അൽപ്പം വിടവ് പാലിക്കണം ത്രെഷോൾഡും മിനിമം ലെയർ സമയവും. അവ വളരെ അടുത്താണെങ്കിൽ, ലെയർ പ്രിന്റിംഗ് സമയം സെറ്റ് ത്രെഷോൾഡിന് താഴെയാകുമ്പോൾ ഫാൻ പെട്ടെന്ന് നിർത്തുന്നതിന് കാരണമാകും.

ഇത് ബാൻഡിംഗ് പോലുള്ള പ്രിന്റ് വൈകല്യങ്ങളിലേക്ക് നയിക്കുന്നു.

പ്രാരംഭ ഫാൻ സ്പീഡ്

ആദ്യത്തെ കുറച്ച് പ്രിന്റ് ലെയറുകൾ പ്രിന്റ് ചെയ്യുമ്പോൾ ഫാൻ കറങ്ങുന്ന നിരക്കാണ് പ്രാരംഭ ഫാൻ സ്പീഡ്. ഈ കാലയളവിൽ മിക്ക മെറ്റീരിയലുകൾക്കും ഫാൻ സ്വിച്ച് ഓഫ് ചെയ്തിരിക്കുന്നു.

കുറഞ്ഞ ഫാനിന്റെ വേഗത മെറ്റീരിയലിനെ കൂടുതൽ നേരം ചൂടുപിടിക്കാനും പ്രിന്റ് ബെഡിലേക്ക് ഒതുക്കാനും പ്രാപ്തമാക്കുന്നു. ചില ജനപ്രിയ മെറ്റീരിയലുകൾക്കായുള്ള ക്യൂറയിലെ ഡിഫോൾട്ട് പ്രാരംഭ ഫാൻ സ്പീഡിൽ ഇവ ഉൾപ്പെടുന്നു:

- PLA: 0%

- ABS: 0%

- PETG: 0%

ഉയരത്തിൽ റെഗുലർ ഫാൻ സ്പീഡ്

ഉയരത്തിൽ റെഗുലർ ഫാൻ സ്പീഡ് പ്രിന്റർ ആരംഭിക്കുന്ന mm ൽ മോഡൽ ഉയരം വ്യക്തമാക്കുന്നു പ്രാരംഭ ഫാൻ സ്പീഡിൽ നിന്ന് റെഗുലർ ഫാൻ വേഗതയിലേക്ക് മാറുന്നു.

ഡിഫോൾട്ട് റെഗുലർ ഫാൻ സ്പീഡ് ഉയരം 0.6 മില്ലീമീറ്ററാണ്.

ആദ്യത്തെ കുറച്ച് ലെയറുകളിൽ കുറഞ്ഞ ഫാൻ സ്പീഡ് ഉപയോഗിക്കുന്നത് പ്ലേറ്റ് അഡീഷൻ നിർമ്മിക്കാൻ സഹായിക്കുന്നു. കൂടാതെ വളച്ചൊടിക്കാനുള്ള സാധ്യത കുറയ്ക്കുന്നു. ഈ ക്രമീകരണം ഫാനിന്റെ വേഗത ക്രമേണ വർദ്ധിപ്പിക്കുന്നു, കാരണം വളരെ മൂർച്ചയുള്ള മാറ്റം പ്രിന്റിൽ ബാൻഡിംഗിന് കാരണമാകുംഉപരിതലം.

ലെയറിലെ റെഗുലർ ഫാൻ സ്പീഡ്

ലെയറിലെ റെഗുലർ ഫാൻ സ്പീഡ്, പ്രിന്റർ ഫാൻ സ്പീഡ് പ്രാരംഭ ഫാൻ സ്പീഡിൽ നിന്ന് റെഗുലർ ഫാൻ സ്പീഡിലേക്ക് വർദ്ധിപ്പിക്കുന്ന ലെയറിനെ സജ്ജമാക്കുന്നു.

ഇത് ഉയരത്തിലുള്ള പതിവ് ഫാൻ സ്പീഡ് പോലെയാണ്, ഈ ക്രമീകരണം ലെയർ ഉയരത്തിന് പകരം ലെയർ നമ്പറുകളാണ് ഉപയോഗിക്കുന്നത്. റെഗുലർ ഫാൻ സ്പീഡ് അറ്റ് ഹൈറ്റ് ക്രമീകരണത്തെ അസാധുവാക്കിക്കൊണ്ട്, പ്രാരംഭ ഫാൻ സ്പീഡിൽ നിങ്ങൾ പ്രിന്റ് ചെയ്യേണ്ട ലെയർ നമ്പർ വ്യക്തമാക്കാൻ നിങ്ങൾക്ക് ഇത് ഉപയോഗിക്കാം.

ലെയറിലെ ഡിഫോൾട്ട് റെഗുലർ ഫാൻ സ്പീഡ് 4 ആണ്.

ഏറ്റവും കുറഞ്ഞ ലെയർ സമയം

അടുത്തതിലേക്ക് നീങ്ങുന്നതിന് മുമ്പ് ഒരു ലെയർ പ്രിന്റ് ചെയ്യാൻ 3D പ്രിന്ററിന് എടുക്കുന്ന ഏറ്റവും കുറഞ്ഞ സമയമാണ് ഏറ്റവും കുറഞ്ഞ ലെയർ സമയം. ഒരിക്കൽ സജ്ജീകരിച്ചുകഴിഞ്ഞാൽ, പ്രിന്ററിന് നിങ്ങൾ ഇട്ട സമയത്തേക്കാൾ വേഗത്തിൽ ലെയറുകൾ പ്രിന്റ് ചെയ്യാൻ കഴിയില്ല.

മുൻപത്തെ ലെയറിന് മുകളിൽ മറ്റൊന്ന് പ്രിന്റ് ചെയ്യുന്നതിനുമുമ്പ് സോളിഡ് ചെയ്യാൻ സമയമുണ്ടെന്ന് ഉറപ്പാക്കാൻ ഈ ക്രമീകരണം സഹായിക്കുന്നു. അതിനാൽ, പ്രിന്ററിന് മിനിമം ലെയറിനേക്കാൾ കുറഞ്ഞ സമയത്തിനുള്ളിൽ ലെയർ പ്രിന്റ് ചെയ്യാൻ കഴിയുമെങ്കിലും, അത് മിനിമം ലെയർ ടൈമിൽ പ്രിന്റ് ചെയ്യുന്നത് മന്ദഗതിയിലാക്കുന്നു.

കൂടാതെ, ലെയർ വളരെ ചെറുതാണെങ്കിൽ നോസിലിന് കഴിയും' t കൂടുതൽ വേഗത കുറയ്ക്കുക, മിനിമം ലെയർ സമയം പൂർത്തിയാകുന്നത് വരെ നിങ്ങൾക്ക് അത് കാത്തിരിക്കാനും ലെയറിന്റെ അവസാനം ഉയർത്താനും സജ്ജമാക്കാം.

ഇതിന് ഒരു പോരായ്മയുണ്ട്. ലെയർ വളരെ ചെറുതാണെങ്കിൽ, അതിനടുത്തുള്ള നോസിലിന്റെ ചൂട് അതിനെ ഉരുകാൻ കഴിയും.

ഡിഫോൾട്ട് മിനിമം ലെയർ സമയം 10 സെക്കൻഡാണ്.

ഉയർന്ന മിനിമം ലെയർ സമയം പ്രിന്റ് നൽകുന്നു. സജ്ജമാക്കാനും തണുപ്പിക്കാനും മതിയായ സമയം,തളർച്ച കുറയ്ക്കുന്നു. എന്നിരുന്നാലും, ഇത് വളരെ ഉയർന്നതായി സജ്ജീകരിച്ചിട്ടുണ്ടെങ്കിൽ, നോസൽ ഇടയ്ക്കിടെ മന്ദഗതിയിലാകും, ഇത് സ്രവവും ബ്ലോബുകളും പോലെയുള്ള ഒഴുക്ക് സംബന്ധമായ തകരാറുകൾക്ക് കാരണമാകും.

മിനിമം സ്പീഡ്

മിനിമം സ്പീഡാണ് നോസിലിന്റെ ഏറ്റവും കുറഞ്ഞ വേഗത. മിനിമം ലെയർ സമയം നേടുന്നതിന് ഒരു ലെയർ പ്രിന്റ് ചെയ്യാൻ അനുവദിച്ചിരിക്കുന്നു. ഇത് വിശദീകരിക്കാൻ, പാളി വളരെ ചെറുതാണെങ്കിൽ, കുറഞ്ഞ ലെയർ സമയത്തിൽ എത്താൻ നോസൽ മന്ദഗതിയിലാകുന്നു.

എന്നിരുന്നാലും, നോസൽ എത്ര പതുക്കെയാണെങ്കിലും, അത് മിനിമം സ്പീഡിന് താഴെയാകരുത്. പ്രിന്ററിന് കുറച്ച് സമയമെടുക്കുകയാണെങ്കിൽ, മിനിമം ലെയർ സമയം പൂർത്തിയാകുന്നതുവരെ നോസൽ ലെയറിന്റെ അവസാനം കാത്തിരിക്കുന്നു.

Cura-യിലെ ഡിഫോൾട്ട് മിനിമം സ്പീഡ് 10mm/s ആണ്.

ഒരു കുറവ് മിനിമം സ്പീഡ് പ്രിന്റ് തണുക്കാനും വേഗത്തിൽ ദൃഢമാക്കാനും സഹായിക്കുന്നു, കാരണം ഫാൻ തണുപ്പിക്കാൻ കൂടുതൽ സമയമുണ്ട്. എന്നിരുന്നാലും, നോസൽ പ്രിന്റിന് മുകളിൽ കൂടുതൽ നേരം നിൽക്കുകയും കുഴപ്പമുള്ള പ്രതലത്തിനും പ്രിന്റ് സാഗ്ഗിംഗിനും കാരണമാകും, എന്നിരുന്നാലും നിങ്ങൾക്ക് ചുവടെയുള്ള ലിഫ്റ്റ് ഹെഡ് ക്രമീകരണം ഉപയോഗിക്കാൻ തിരഞ്ഞെടുക്കാം.

ലിഫ്റ്റ് ഹെഡ്

ലിഫ്റ്റ് ഹെഡ് ക്രമീകരണം നീങ്ങുന്നു. മോഡലിൽ തുടരുന്നതിനുപകരം, മിനിമം ലെയർ സമയം എത്തിയിട്ടില്ലെങ്കിൽ, ഒരു ലെയറിന്റെ അവസാനത്തെ പ്രിന്റിൽ നിന്ന് പ്രിന്റ് ഹെഡ് അകലെയാണ്. മിനിമം ലെയർ സമയം എത്തിക്കഴിഞ്ഞാൽ, അത് അടുത്ത ലെയർ പ്രിന്റ് ചെയ്യാൻ തുടങ്ങും.

ലിഫ്റ്റ് ഹെഡ് സെറ്റിംഗ് ഈ കാലയളവിൽ നോസലിനെ പ്രിന്റിൽ നിന്ന് 3 മിമി മുകളിലേക്ക് നീക്കുന്നു.

ഇത് ഓഫാണ്. Cura-ൽ സ്ഥിരസ്ഥിതിയായി.

അച്ചടിച്ച പാളികളിൽ നോസൽ വസിക്കുന്നത് ഒഴിവാക്കാൻ ക്രമീകരണം സഹായിക്കുന്നു. എന്നിരുന്നാലും, ഇതിന് ഫലമുണ്ടാകാംസ്ട്രിംഗിംഗിലും ബ്ലോബുകളിലും നോസൽ പിൻവലിക്കാതെ മുകളിലേക്കും പുറത്തേക്കും നീങ്ങുന്നു.

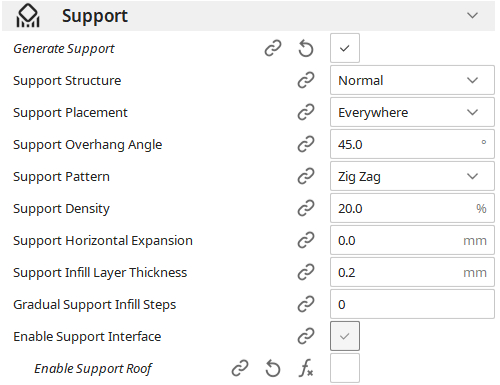

പിന്തുണ

പിന്തുണ

പിന്തുണ സ്ട്രക്ച്ചറുകൾ മുകളിലേക്ക് വീഴുന്നത് തടയാൻ പ്രിന്റ് ചെയ്യുമ്പോൾ ഓവർഹാംഗിംഗ് ഫീച്ചറുകൾ നിലനിർത്തുന്നു. സ്ലൈസർ എങ്ങനെ ജനറേറ്റ് ചെയ്യുന്നുവെന്നും ഈ പിന്തുണകൾ സ്ഥാപിക്കുന്നുവെന്നും പിന്തുണ വിഭാഗം നിയന്ത്രിക്കുന്നു.

പിന്തുണ ജനറേറ്റ് ചെയ്യുക

പിന്തുണ സൃഷ്ടിക്കുക ക്രമീകരണം മോഡലിന്റെ പിന്തുണാ ഫീച്ചർ ഓണാക്കുന്നു. അച്ചടിക്കും. ക്രമീകരണം പ്രിന്റിൽ പിന്തുണയ്ക്കേണ്ട സ്ഥലങ്ങൾ സ്വയമേവ കണ്ടെത്തുകയും പിന്തുണ സൃഷ്ടിക്കുകയും ചെയ്യുന്നു.

ജനറേറ്റ് പിന്തുണ ക്രമീകരണം സാധാരണയായി ക്യൂറയിൽ ഡിഫോൾട്ടായി ഓഫാകും.

ഇത് പ്രവർത്തനക്ഷമമാക്കുന്നത് മെറ്റീരിയലിന്റെയും സമയത്തിന്റെയും അളവ് വർദ്ധിപ്പിക്കുന്നു. പ്രിന്റിംഗിന് മോഡൽ ആവശ്യമാണ്. എന്നിരുന്നാലും, ഓവർഹാംഗിംഗ് ഭാഗങ്ങൾ അച്ചടിക്കുമ്പോൾ പിന്തുണ ആവശ്യമാണ്.

ചില ലളിതമായ നുറുങ്ങുകൾ പിന്തുടർന്ന് നിങ്ങളുടെ പ്രിന്റിൽ ആവശ്യമായ പിന്തുണകളുടെ എണ്ണം കുറയ്ക്കാം:

- ഒരു മോഡൽ രൂപകൽപ്പന ചെയ്യുമ്പോൾ, ഉപയോഗിക്കുന്നത് ഒഴിവാക്കുക. നിങ്ങൾക്ക് കഴിയുമെങ്കിൽ ഓവർഹാംഗുകൾ.

- ഇരുവശത്തും ഓവർഹാംഗുകൾ പിന്തുണയ്ക്കുന്നുവെങ്കിൽ, പിന്തുണയ്ക്ക് പകരം അവ പ്രിന്റ് ചെയ്യാൻ നിങ്ങൾക്ക് ബ്രിഡ്ജ് ക്രമീകരണങ്ങൾ ഉപയോഗിക്കാം.

- ചെറിയ ഓവർഹാംഗിന്റെ അടിയിൽ നിങ്ങൾക്ക് ഒരു ചേംഫർ ചേർക്കാം അവയെ പിന്തുണയ്ക്കുന്നതിനുള്ള ലെഡ്ജുകൾ.

- ബിൽഡ് പ്ലേറ്റിൽ നേരിട്ട് പരന്ന പ്രതലങ്ങൾ ഓറിയന്റുചെയ്യുന്നതിലൂടെ, നിങ്ങൾക്ക് മോഡൽ ഉപയോഗിക്കുന്ന പിന്തുണകളുടെ എണ്ണം കുറയ്ക്കാൻ കഴിയും.

പിന്തുണ ഘടന

നിങ്ങളുടെ മോഡലിനായി നിങ്ങൾ സൃഷ്ടിക്കാൻ ആഗ്രഹിക്കുന്ന പിന്തുണയുടെ തരം തിരഞ്ഞെടുക്കാൻ പിന്തുണാ ഘടന ക്രമീകരണം നിങ്ങളെ അനുവദിക്കുന്നു. ക്യൂറ രണ്ട് തരത്തിലുള്ള പിന്തുണ നൽകുന്നുപിന്തുണകൾ സൃഷ്ടിക്കുന്നതിൽ നിങ്ങൾക്ക് ഉപയോഗിക്കാം: മരവും സാധാരണവും.

ഡിഫോൾട്ട് സപ്പോർട്ട് സ്ട്രക്ചർ സാധാരണമാണ്.

രണ്ട് പിന്തുണകളും നോക്കാം.

സാധാരണ പിന്തുണ

ഓവർഹാംഗിംഗ് സവിശേഷതയെ നേരിട്ട് അതിന്റെ കീഴിലുള്ള ഭാഗത്തിൽ നിന്നോ ബിൽഡ് പ്ലേറ്റിൽ നിന്നോ പിന്തുണയ്ക്കുന്നതിന് സാധാരണ പിന്തുണകൾ വരുന്നു. ഇത് സ്ഥിരസ്ഥിതി പിന്തുണാ ഘടനയാണ്, കാരണം ഇത് സ്ഥാപിക്കാനും ഉപയോഗിക്കാനും വളരെ എളുപ്പമാണ്.

സ്ലൈസിംഗ് സമയത്ത് സാധാരണ പിന്തുണകൾ വളരെ വേഗത്തിൽ പ്രോസസ്സ് ചെയ്യപ്പെടുകയും ഇഷ്ടാനുസൃതമാക്കാൻ എളുപ്പവുമാണ്. കൂടാതെ, അവ ഒരു വലിയ ഉപരിതല വിസ്തീർണ്ണം ഉൾക്കൊള്ളുന്നതിനാൽ, അവ വളരെ കൃത്യതയുള്ളതായിരിക്കണമെന്നില്ല, നിങ്ങൾ അനുഭവിച്ചേക്കാവുന്ന മറ്റ് അപൂർണതകളോട് ക്ഷമിക്കുന്ന തരത്തിൽ അവരെ മാറ്റുന്നു.

എന്നിരുന്നാലും, അവ അച്ചടിക്കാൻ വളരെ സമയമെടുക്കും, അവ ധാരാളം മെറ്റീരിയൽ ഉപയോഗിക്കുക. കൂടാതെ, അവ നീക്കം ചെയ്യുമ്പോൾ അവയ്ക്ക് വലിയ പ്രതലങ്ങളിൽ കാര്യമായ പാടുകൾ അവശേഷിപ്പിക്കാൻ കഴിയും.

ട്രീ സപ്പോർട്ടുകൾ

വൃക്ഷ പിന്തുണകൾ ബിൽഡ് പ്ലേറ്റിൽ ഒരു സെൻട്രൽ ട്രങ്കിന്റെ രൂപത്തിലാണ് വരുന്നത്. പ്രിന്റിന്റെ ഭാഗങ്ങൾ. ഈ പ്രധാന തുമ്പിക്കൈയ്ക്ക് നന്ദി, പിന്തുണകൾ ബിൽഡ് പ്ലേറ്റിലേക്കോ മറ്റ് പ്രതലങ്ങളിലേക്കോ നേരിട്ട് താഴേക്ക് വീഴേണ്ടതില്ല.

എല്ലാ പിന്തുണകൾക്കും തടസ്സങ്ങൾ ഒഴിവാക്കാനും മധ്യ തുമ്പിക്കൈയിൽ നിന്ന് തന്നെ വളരാനും കഴിയും. ശാഖകൾ എങ്ങനെ നീളുന്നു എന്നതിനെ പരിമിതപ്പെടുത്താൻ നിങ്ങൾക്ക് ട്രീ സപ്പോർട്ട് ബ്രാഞ്ച് ആംഗിൾ ക്രമീകരണവും ഉപയോഗിക്കാം.

ഓവർഹാംഗുകളെ പിന്തുണയ്ക്കുന്നതിന് ശാഖകൾ ഏത് ആംഗിളിലാണ് വിഭജിക്കേണ്ടത് എന്ന് ഈ ക്രമീകരണം വ്യക്തമാക്കുന്നു. താങ്ങ് ആവശ്യമുള്ള കുത്തനെയുള്ള ശാഖകൾ ഒഴിവാക്കാൻ ഇത് സഹായിക്കുന്നു.

മരങ്ങളുടെ താങ്ങുകൾ കുറവാണ് ഉപയോഗിക്കുന്നത്മെറ്റീരിയലും സാധാരണ സപ്പോർട്ടുകളേക്കാൾ നീക്കംചെയ്യാൻ വളരെ എളുപ്പമാണ്. കൂടാതെ, അവരുടെ ചെറിയ കോൺടാക്റ്റ് ഏരിയകൾ പ്രിന്റിന്റെ ഉപരിതലത്തിൽ കാര്യമായ അടയാളങ്ങൾ അവശേഷിപ്പിക്കുന്നില്ല.

എന്നിരുന്നാലും, ക്യൂറയിൽ സ്ലൈസ് ചെയ്യാനും ജനറേറ്റുചെയ്യാനും അവ ഗണ്യമായ സമയമെടുക്കുന്നു. കൂടാതെ, അവ പരന്നതും ചരിഞ്ഞതുമായ ഓവർഹാംഗിംഗ് പ്രതലങ്ങളിൽ ഉപയോഗിക്കാൻ അനുയോജ്യമല്ല.

അവസാനം, ട്രീ സപ്പോർട്ട് പ്രിന്റ് ചെയ്യുമ്പോൾ ഫ്ലോ റേറ്റ് വ്യതിയാനങ്ങൾ കാരണം, ബുദ്ധിമുട്ടുള്ള ഒരു മെറ്റീരിയൽ പ്രിന്റ് ചെയ്യുമ്പോൾ നിങ്ങൾക്ക് അവ ഉപയോഗിക്കാൻ കഴിയില്ല. extrude.

പിന്തുണ പ്ലെയ്സ്മെന്റ്

സ്ലൈസറിന് പിന്തുണ സൃഷ്ടിക്കാൻ കഴിയുന്ന പ്രതലങ്ങൾ തിരഞ്ഞെടുക്കാൻ സപ്പോർട്ട് പ്ലേസ്മെന്റ് ഓപ്ഷൻ നിങ്ങളെ അനുവദിക്കുന്നു. രണ്ട് പ്രധാന ക്രമീകരണങ്ങൾ ഉണ്ട്: എല്ലായിടത്തും ബിൽഡ് പ്ലേറ്റ് മാത്രം.

ഇവിടെ സ്ഥിരസ്ഥിതി ക്രമീകരണം എല്ലായിടത്തും ആണ്.

എല്ലായിടത്തും തിരഞ്ഞെടുക്കുന്നത് മോഡലിന്റെ പ്രതലങ്ങളിലും ബിൽഡ് പ്ലേറ്റിലും സപ്പോർട്ട് ചെയ്യാൻ അനുവദിക്കുന്നു. ബിൽഡ് പ്ലേറ്റിന് മുകളിൽ അല്ലാത്ത ഭാഗങ്ങൾ ഓവർഹാംഗിംഗ് പിന്തുണയ്ക്കാൻ ഇത് സഹായിക്കുന്നു.

എന്നിരുന്നാലും, ഇത് മോഡലിന്റെ ഉപരിതലത്തിൽ പിന്തുണയുള്ള അടയാളങ്ങളിലേയ്ക്ക് നയിക്കുന്നു.

ബിൽഡ് പ്ലേറ്റിൽ മാത്രം തിരഞ്ഞെടുക്കുന്നത് നിയന്ത്രിക്കുന്നു. ബിൽഡ് പ്ലേറ്റിൽ മാത്രം സൃഷ്ടിക്കുന്നതിനുള്ള പിന്തുണ. അതിനാൽ, ഓവർഹാംഗിംഗ് ഭാഗം നേരിട്ട് ബിൽഡ് പ്ലേറ്റിന് മുകളിലല്ലെങ്കിൽ, അത് പിന്തുണയ്ക്കില്ല.

ഈ സാഹചര്യത്തിൽ, നിങ്ങൾക്ക് ഒരു നെഗറ്റീവ് സപ്പോർട്ട് ആംഗിളിൽ കോണാകൃതിയിലുള്ള പിന്തുണ ഉപയോഗിക്കാൻ ശ്രമിക്കാം (പരീക്ഷണത്തിൽ കണ്ടെത്തി വിഭാഗം) അല്ലെങ്കിൽ, അതിലും മികച്ചത്, ട്രീ സപ്പോർട്ടുകൾ ഉപയോഗിക്കുക.

പിന്തുണ ഓവർഹാംഗ് ആംഗിൾ

പിന്തുണ ഓവർഹാംഗ് ആംഗിൾ ഏറ്റവും കുറഞ്ഞ ഓവർഹാംഗ് വ്യക്തമാക്കുന്നു.ക്രമീകരണങ്ങൾ.

മുകളിൽ/താഴെ വരയുടെ വീതി

മുകളിൽ/താഴെ വരിയുടെ വീതി എന്നത് പ്രിന്റിന്റെ മുകളിലും താഴെയുമുള്ള പ്രതലങ്ങളിലുള്ള ലൈനുകളുടെ വീതിയാണ് - ചർമ്മം. ലൈൻ വീതിയുടെ ഡിഫോൾട്ട് മൂല്യം നോസൽ വലുപ്പമാണ് ( മിക്കവാറും 0.4mm ).

നിങ്ങൾ ഈ മൂല്യം വർദ്ധിപ്പിക്കുകയാണെങ്കിൽ, ലൈനുകൾ കട്ടിയുള്ളതാക്കുന്നതിലൂടെ നിങ്ങൾക്ക് പ്രിന്റിംഗ് സമയം കുറയ്ക്കാനാകും. എന്നിരുന്നാലും, ഇത് അമിതമായി വർദ്ധിപ്പിക്കുന്നത് ഫ്ലോ റേറ്റ് ഏറ്റക്കുറച്ചിലുകൾക്ക് കാരണമായേക്കാം, അത് പരുക്കൻ പ്രതലങ്ങൾക്കും പ്രിന്റ് ദ്വാരങ്ങൾക്കും കാരണമാകും.

മെച്ചപ്പെട്ട മുകളിലും താഴെയുമുള്ള പ്രതലങ്ങൾക്ക്, ഉയർന്ന പ്രിന്റിംഗ് സമയത്തിന്റെ ചെലവിൽ നിങ്ങൾക്ക് ചെറിയ ലൈൻ വീതി ഉപയോഗിക്കാം.

ഇൻഫിൽ ലൈൻ വീതി

ഇൻഫിൽ ലൈൻ വിഡ്ത്ത് പ്രിന്റിന്റെ ഇൻഫില്ലിന്റെ വീതിയെ നിയന്ത്രിക്കുന്നു. പ്രിന്റ് ഇൻഫിൽ ലൈനുകൾക്ക്, വേഗത സാധാരണയായി മുൻഗണനയാണ്.

അതിനാൽ, ഈ മൂല്യം അതിന്റെ ഡിഫോൾട്ടായ 0.4mm മൂല്യത്തിൽ നിന്ന് വർദ്ധിപ്പിക്കുന്നത് വേഗത്തിലുള്ള പ്രിന്റിംഗ് സമയത്തിനും ശക്തമായ പ്രിന്റിനും കാരണമാകും. എന്നിരുന്നാലും, ഫ്ലോ റേറ്റ് ഏറ്റക്കുറച്ചിലുകൾ ഒഴിവാക്കാൻ ഇത് സ്വീകാര്യമായ പരിധിക്കുള്ളിൽ സൂക്ഷിക്കാൻ ശ്രദ്ധിക്കുക ( 150%) .

പ്രാരംഭ ലെയർ ലൈൻ വീതി

പ്രാരംഭ ലെയർ ലൈൻ വീതി ക്രമീകരണം പ്രിന്റുകൾ ലെയർ ലൈൻ വീതിയുടെ നിശ്ചിത ശതമാനമായി ആദ്യ ലെയർ ലൈനുകൾ. ഉദാഹരണത്തിന്, നിങ്ങൾക്ക് ആദ്യ ലെയറിലെ ലെയർ ലൈനുകൾ പകുതിയായി ( 50%) അല്ലെങ്കിൽ രണ്ട് മടങ്ങ് വീതിയിൽ (200%) ബാക്കി ലെയർ ലൈനുകളേക്കാൾ സജ്ജീകരിക്കാം.

ക്യുറയിലെ ഡിഫോൾട്ട് ഇനീഷ്യൽ ലെയർ ലൈൻ വീതി 100% ആണ്.

ഈ മൂല്യം വർധിപ്പിക്കുന്നത് ആദ്യ ലെയറിനെ ഒരു വലിയ സ്ഥലത്ത് വ്യാപിപ്പിക്കാൻ സഹായിക്കുന്നു, അതിന്റെ ഫലമായി ഉയർന്ന ബിൽഡ് പ്ലേറ്റ് ലഭിക്കും.പിന്തുണയ്ക്കുന്ന പ്രിന്റിലെ ആംഗിൾ. മോഡലിൽ പ്രിന്റർ സൃഷ്ടിക്കുന്ന പിന്തുണയുടെ അളവ് ഇത് നിർദ്ദേശിക്കുന്നു.

ഡിഫോൾട്ട് സപ്പോർട്ട് ഓവർഹാംഗ് ആംഗിൾ 45° ആണ്.

ചെറിയ മൂല്യം കുത്തനെയുള്ള ഓവർഹാംഗുകൾക്ക് പ്രിന്റർ നൽകുന്ന പിന്തുണ വർദ്ധിപ്പിക്കുന്നു. പ്രിന്റിംഗ് സമയത്ത് മെറ്റീരിയൽ തൂങ്ങിക്കിടക്കുന്നില്ലെന്ന് ഇത് ഉറപ്പാക്കുന്നു.

എന്നിരുന്നാലും, പിന്തുണ ആവശ്യമില്ലാത്ത ഓവർഹാംഗ് ആംഗിളുകളെ പിന്തുണയ്ക്കുന്ന പ്രിന്ററിന് ഒരു ചെറിയ ആംഗിൾ കാരണമാകും. ഇത് പ്രിന്റിംഗ് സമയത്തെ കൂട്ടുകയും അധിക മെറ്റീരിയൽ ഉപയോഗത്തിന് കാരണമാവുകയും ചെയ്യുന്നു.

ആംഗിൾ സജ്ജീകരിക്കുന്നതിന് മുമ്പ് നിങ്ങളുടെ പ്രിന്ററിന്റെ ഓവർഹാംഗ് കഴിവുകൾ പരിശോധിക്കുന്നതിന് നിങ്ങൾക്ക് Thingiverse-ൽ നിന്നുള്ള ഈ ഓവർഹാംഗ് ടെസ്റ്റ് മോഡൽ ഉപയോഗിക്കാം.

കാണാൻ നിങ്ങളുടെ മോഡലിന്റെ ഏത് ഭാഗങ്ങൾ പിന്തുണയ്ക്കും, ചുവപ്പ് നിറത്തിൽ ഷേഡുള്ള പ്രദേശങ്ങൾ നിങ്ങൾക്ക് നോക്കാം. നിങ്ങൾ സപ്പോർട്ട് ഓവർഹാംഗ് ആംഗിൾ അല്ലെങ്കിൽ സപ്പോർട്ടുകൾ ഉണ്ടായിരിക്കേണ്ട ആംഗിൾ വർദ്ധിപ്പിക്കുമ്പോൾ, നിങ്ങൾക്ക് കുറച്ച് ചുവന്ന പ്രദേശങ്ങൾ കാണാൻ കഴിയും.

പിന്തുണ പാറ്റേൺ

ഇൻഫിൽ നിർമ്മിക്കുന്നതിന് ഉപയോഗിക്കുന്ന പാറ്റേൺ തരമാണ് പിന്തുണ പാറ്റേൺ പിന്തുണയുടെ. പിന്തുണകൾ പൊള്ളയല്ല, നിങ്ങൾ ഉപയോഗിക്കുന്ന പൂരിപ്പിക്കൽ പാറ്റേണിന്റെ തരം അവ എത്രത്തോളം ശക്തമാണെന്നും അവ നീക്കം ചെയ്യാനുള്ള എളുപ്പത്തെക്കുറിച്ചും സ്വാധീനിക്കുന്നു.

സപ്പോർട്ട് പാറ്റേണുകൾ ക്യൂറ ഓഫറുകളിൽ ചിലത് ഇതാ.

ലൈനുകൾ

- മികച്ച ഓവർഹാംഗ് നിലവാരം ഉൽപ്പാദിപ്പിക്കുന്നു

- നീക്കം ചെയ്യാൻ എളുപ്പം

- മറിഞ്ഞുവീഴാൻ സാധ്യതയുണ്ട്

ഗ്രിഡ്

- വളരെ ശക്തവും കർക്കശവുമാണ്, ഇത് നീക്കംചെയ്യുന്നത് ബുദ്ധിമുട്ടാക്കുന്നു

- ശരാശരി ഓവർഹാംഗ് നൽകുന്നുഗുണനിലവാരം.

ത്രികോണം

- മോശം ഓവർഹാംഗ് നിലവാരം നൽകുന്നു.

- വളരെ കർക്കശമാണ്, ഇത് നീക്കംചെയ്യുന്നത് ബുദ്ധിമുട്ടാക്കുന്നു

കോൺസെൻട്രിക്

- ഫ്ലെക്സുകൾ എളുപ്പത്തിൽ നീക്കംചെയ്യുന്നു, ഇത് നീക്കംചെയ്യുന്നത് എളുപ്പമാക്കുന്നു

- ഓവർഹാംഗ് പിന്തുണയുടെ ലൈനുകളുടെ ദിശയിലേക്ക് ലംബമായി ഓറിയന്റഡ് ആണെങ്കിൽ മാത്രമേ നല്ല ഓവർഹാംഗ് നിലവാരം നൽകൂ.

സിഗ് സാഗ്

- മാന്യമായി ശക്തമാണെങ്കിലും നീക്കം ചെയ്യാൻ വളരെ എളുപ്പമാണ്

- ഓവർഹാംഗിംഗ് ഭാഗങ്ങൾക്ക് മികച്ച പിന്തുണ നൽകുന്നു

- ജ്യാമിതി ഒറ്റവരിയിൽ പ്രിന്റ് ചെയ്യുന്നത് എളുപ്പമാക്കുന്നു, പിൻവലിക്കലും യാത്രാ നീക്കങ്ങളും കുറയ്ക്കുന്നു.

Gyroid

- എല്ലാ ദിശകളിലും മികച്ച ഓവർഹാംഗ് പിന്തുണ നൽകുന്നു

- സാമാന്യം ഉറപ്പുള്ള പിന്തുണ നൽകുന്നു

ക്യൂറയിൽ തിരഞ്ഞെടുത്ത ഡിഫോൾട്ട് സപ്പോർട്ട് പാറ്റേൺ സിഗ് സാഗ് ആണ്.

വ്യത്യസ്ത പിന്തുണാ പാറ്റേണുകളെ സപ്പോർട്ട് ഡെൻസിറ്റി വ്യത്യസ്ത രീതികളിൽ ബാധിക്കും, അതിനാൽ ഗ്രിഡിനൊപ്പം 10% പിന്തുണ സാന്ദ്രത ഗൈറോയിഡ് പാറ്റേണിൽ നിന്ന് വ്യത്യസ്തമായിരിക്കും.

പിന്തുണ സാന്ദ്രത

നിങ്ങളുടെ പിന്തുണയ്ക്കുള്ളിൽ എത്ര മെറ്റീരിയൽ സൃഷ്ടിക്കണമെന്ന് പിന്തുണ സാന്ദ്രത നിയന്ത്രിക്കുന്നു. ഉയർന്ന ശതമാനം സാന്ദ്രത, സാന്ദ്രമായ സപ്പോർട്ട് ലൈനുകൾ പരസ്പരം അടുത്ത് നിർമ്മിക്കുന്നു.

നേരെ വിപരീതമായി, കുറഞ്ഞ സാന്ദ്രത ശതമാനം ലൈനുകളെ പരസ്പരം അകറ്റുന്നു.

ക്യുറയിലെ ഡിഫോൾട്ട് സപ്പോർട്ട് ഡെൻസിറ്റി 20% ആണ്.

ഉയർന്ന സാന്ദ്രത കൂടുതൽ കരുത്തുറ്റ പിന്തുണയും ഓവർഹാംഗിംഗ് ഭാഗങ്ങൾക്ക് വിശ്രമിക്കാൻ വലിയ ഉപരിതലവും നൽകുന്നു. എന്നിരുന്നാലും, ഇതിന് കൂടുതൽ മെറ്റീരിയൽ എടുക്കും, പ്രിന്റ് കൂടുതൽ സമയം എടുക്കുംപൂർത്തിയായി.

ഇത് പ്രിന്റ് ചെയ്ത ശേഷം സപ്പോർട്ടുകൾ നീക്കംചെയ്യുന്നത് ബുദ്ധിമുട്ടാക്കുന്നു.

തിരശ്ചീന വിപുലീകരണം പിന്തുണ

പിന്തുണ തിരശ്ചീന വിപുലീകരണം പിന്തുണയുടെ ലൈനുകളുടെ വീതി വർദ്ധിപ്പിക്കുന്നു. നിങ്ങൾ സജ്ജമാക്കിയ മൂല്യമനുസരിച്ച് പിന്തുണകൾ എല്ലാ ദിശയിലും തിരശ്ചീനമായി വികസിക്കുന്നു.

ക്യുറയിലെ ഡിഫോൾട്ട് സപ്പോർട്ട് ഹൊറിസോണ്ടൽ എക്സ്പാൻഷൻ 0 മിമി ആണ്.

ഈ മൂല്യം വർദ്ധിപ്പിക്കുന്നത് ചെറിയ ഓവർഹാംഗുകൾക്ക് വിശ്രമിക്കാൻ കൂടുതൽ പിന്തുണയുള്ള ഉപരിതല വിസ്തീർണ്ണം നൽകും. ഓൺ. എല്ലാ സപ്പോർട്ടുകൾക്കും മെറ്റീരിയലുകൾ പുറത്തെടുക്കാൻ ബുദ്ധിമുട്ടുള്ള പ്രിന്റിംഗ് ആവശ്യമായ ഒരു മിനിമം ഏരിയ ഉണ്ടെന്ന് ഇത് ഉറപ്പാക്കുന്നു.

എന്നിരുന്നാലും, ഇത് വർദ്ധിപ്പിക്കുന്നത് കൂടുതൽ മെറ്റീരിയൽ ഉപയോഗത്തിനും ദൈർഘ്യമേറിയ പ്രിന്റിംഗ് സമയത്തിനും കാരണമാകും. ഒരു നെഗറ്റീവ് മൂല്യം സജ്ജീകരിക്കുന്നത് പിന്തുണയുടെ വീതി കുറയ്ക്കുകയും അത് മൊത്തത്തിൽ ഇല്ലാതാക്കുകയും ചെയ്യും.

പിന്തുണ ഇൻഫിൽ ലെയർ കനം

സപ്പോർട്ട് ഇൻഫിൽ ലെയർ കനം എന്നത് സപ്പോർട്ടുകൾ പ്രിന്റ് ചെയ്യുമ്പോൾ പ്രിന്റർ ഉപയോഗിക്കുന്ന ലെയർ ഉയരമാണ്. പ്രിന്റ് ചെയ്തതിന് ശേഷം സപ്പോർട്ടുകൾ നീക്കം ചെയ്യേണ്ടതിനാൽ, വേഗത്തിലുള്ള പ്രിന്റിംഗിനായി നിങ്ങൾക്ക് ഒരു വലിയ സപ്പോർട്ട് ഇൻഫിൽ ലെയർ കനം ഉപയോഗിക്കാം.

ക്യൂറയിലെ ഡിഫോൾട്ട് സപ്പോർട്ട് ലെയർ ഇൻഫിൽ കനം 0.2 മിമി ആണ്. ഇത് എല്ലായ്പ്പോഴും റെഗുലർ ലെയർ ഉയരത്തിന്റെ ഗുണിതമാണ്, ക്രമീകരിക്കുമ്പോൾ ഏറ്റവും അടുത്ത ഗുണിതത്തിലേക്ക് റൗണ്ട് ചെയ്യപ്പെടും.

സപ്പോർട്ട് ഇൻഫിൽ ലെയർ കനം വർദ്ധിപ്പിക്കുന്നത് സമയം ലാഭിക്കുന്നു, എന്നാൽ നിങ്ങൾ ഇത് വളരെയധികം വർദ്ധിപ്പിക്കുകയാണെങ്കിൽ, അത് ഫ്ലോ പ്രശ്നങ്ങൾക്ക് കാരണമാകും. സപ്പോർട്ടുകളും ഭിത്തികളും അച്ചടിക്കുന്നതിന് ഇടയിൽ പ്രിന്റർ മാറുമ്പോൾ, മാറുന്ന ഫ്ലോ റേറ്റുകൾക്ക് മുകളിലേക്കും താഴേക്കും നയിക്കാനാകും-extrusion.

ശ്രദ്ധിക്കുക: പിന്തുണയുടെ പ്രധാന ബോഡിക്ക് മാത്രമേ പ്രിന്റർ ഈ മൂല്യം ഉപയോഗിക്കുന്നത്. ഇത് മേൽക്കൂരയ്ക്കും തറയ്ക്കും വേണ്ടി ഉപയോഗിക്കുന്നില്ല.

ക്രമേണ പിന്തുണ പൂരിപ്പിക്കൽ ഘട്ടങ്ങൾ

ക്രമേണ പിന്തുണ പൂരിപ്പിക്കൽ ഘട്ടങ്ങൾ ക്രമീകരണം മെറ്റീരിയൽ സംരക്ഷിക്കുന്നതിന് താഴത്തെ പാളികളിലെ പിന്തുണകളുടെ സാന്ദ്രത കുറയ്ക്കുന്നു.

ഉദാഹരണത്തിന്, നിങ്ങൾ ക്രമാനുഗതമായ ഇൻഫിൽ സപ്പോർട്ട് സ്റ്റെപ്പുകൾ 2 ആയും ഇൻഫിൽ ഡെൻസിറ്റി 30% ആയും സജ്ജമാക്കുകയാണെങ്കിൽ. ഇത് പ്രിന്റ് വഴി ഇൻഫിൽ ഡെൻസിറ്റിയുടെ ലെവലുകൾ സൃഷ്ടിക്കും, മധ്യഭാഗത്ത് 15% ഉം താഴെ 7.5% ഉം ഉണ്ടായിരിക്കും, അവിടെ സാധാരണഗതിയിൽ കുറവ് ആവശ്യമുള്ളിടത്ത്.

ക്രമേണ പൂരിപ്പിക്കൽ ഘട്ടങ്ങളുടെ ഡിഫോൾട്ട് Cura മൂല്യം 0 ആണ്.

ക്രമേണ പൂരിപ്പിക്കൽ ഘട്ടങ്ങൾ ഉപയോഗിക്കുന്നത് മെറ്റീരിയൽ ലാഭിക്കാനും മോഡലിന്റെ പ്രിന്റിംഗ് സമയം കുറയ്ക്കാനും സഹായിക്കും. എന്നിരുന്നാലും, ഇത് ദുർബലമായ പിന്തുണകൾക്കും, ചില സന്ദർഭങ്ങളിൽ, ഫ്ലോട്ടിംഗ് സപ്പോർട്ടുകൾക്കും കാരണമായേക്കാം (അടിസ്ഥാനമില്ലാതെ പിന്തുണയ്ക്കുന്നു).

പിന്തുണ വാൾ ലൈൻ ക്രമീകരണം ഉപയോഗിച്ച് അവയിലേക്ക് മതിലുകൾ ചേർത്തുകൊണ്ട് നിങ്ങൾക്ക് പിന്തുണ ശക്തിപ്പെടുത്താം. ഒരു വരിയെങ്കിലും പിന്തുണയ്ക്ക് ഉപയോഗിക്കാനുള്ള അടിസ്ഥാനം നൽകുന്നു.

പിന്തുണ ഇന്റർഫേസ് പ്രാപ്തമാക്കുക

എനേബിൾ സപ്പോർട്ട് ഇന്റർഫേസ് പിന്തുണയ്ക്കും മോഡലിനും ഇടയിൽ ഒരു ഘടന സൃഷ്ടിക്കുന്നു. പ്രിന്റിനും പിന്തുണയ്ക്കുമിടയിൽ മികച്ച പിന്തുണാ ഇന്റർഫേസ് സൃഷ്ടിക്കാൻ ഇത് സഹായിക്കുന്നു.

ക്യുറയിൽ ഡിഫോൾട്ടായി പ്രവർത്തനക്ഷമമാക്കുക പിന്തുണാ ഇന്റർഫേസ് ക്രമീകരണം ഓൺ ചെയ്തിരിക്കുന്നു.

അധികമായതിനാൽ മികച്ച ഓവർഹാംഗ് നിലവാരം സൃഷ്ടിക്കാൻ ഇത് സഹായിക്കുന്നു. പ്രവർത്തനക്ഷമമാക്കുമ്പോൾ അത് പ്രദാനം ചെയ്യുന്നു. എന്നിരുന്നാലും, നിങ്ങൾ ഇത് ഉപയോഗിക്കുമ്പോൾ പിന്തുണ നീക്കംചെയ്യുന്നത് കൂടുതൽ ബുദ്ധിമുട്ടായിരിക്കുംക്രമീകരണം.

പിന്തുണ നീക്കംചെയ്യുന്നത് എളുപ്പമാക്കുന്നതിന്, നിങ്ങൾക്ക് ഒരു ഡ്യുവൽ-എക്സ്ട്രൂഡർ പ്രിന്റർ ഉണ്ടെങ്കിൽ നീക്കം ചെയ്യാൻ എളുപ്പമുള്ള മെറ്റീരിയൽ ഉപയോഗിച്ച് നിങ്ങൾക്ക് അവ പ്രിന്റ് ചെയ്യാൻ ശ്രമിക്കാം.

പിന്തുണ റൂഫ് പ്രവർത്തനക്ഷമമാക്കുക

എനേബിൾ സപ്പോർട്ട് റൂഫ് പിന്തുണയുടെ മേൽക്കൂരയ്ക്കും അതിൽ മോഡൽ നിൽക്കുന്നിടത്തിനും ഇടയിൽ ഒരു ഘടന സൃഷ്ടിക്കുന്നു. സപ്പോർട്ട് റൂഫ് ഓവർഹാംഗുകൾക്ക് മികച്ച പിന്തുണ നൽകുന്നു, കാരണം അത് പാലത്തിലേക്കുള്ള ദൂരം കുറവാണ്, അതായത് പാലത്തിലേക്കുള്ള ദൂരം കുറവാണ്.

എന്നിരുന്നാലും, സാധാരണ സപ്പോർട്ടുകളേക്കാൾ മികച്ച രീതിയിൽ ഇത് മോഡലുമായി സംയോജിപ്പിച്ച് നീക്കംചെയ്യുന്നത് ബുദ്ധിമുട്ടാക്കുന്നു.

സപ്പോർട്ട് റൂഫ് ക്രമീകരണം പ്രവർത്തനക്ഷമമാക്കുക എന്നത് ഡിഫോൾട്ടായി ഓണാണ്.

പിന്തുണ നില പ്രാപ്തമാക്കുക

സപ്പോർട്ട് ഫ്ലോർ പ്രവർത്തനക്ഷമമാക്കുക, പിന്തുണയുടെ ഫ്ലോറിനും അത് മോഡലിൽ നിൽക്കുന്ന ഇടത്തിനും ഇടയിൽ ഒരു ഘടന സൃഷ്ടിക്കുന്നു. പിന്തുണയ്ക്ക് മികച്ച അടിത്തറ നൽകാനും പിന്തുണ നീക്കം ചെയ്യുമ്പോൾ അവശേഷിക്കുന്ന മാർക്കുകൾ കുറയ്ക്കാനും ഇത് സഹായിക്കുന്നു.

എനേബിൾ സപ്പോർട്ട് ഫ്ലോർ ക്രമീകരണം ഡിഫോൾട്ടായി ഓണാക്കിയിരിക്കുന്നു.

പിന്തുണ പ്രവർത്തനക്ഷമമാക്കുക എന്നത് നിങ്ങൾ ശ്രദ്ധിക്കേണ്ടതാണ്. പിന്തുണ മോഡലിനെ സ്പർശിക്കുന്ന സ്ഥലങ്ങളിൽ മാത്രമേ ഫ്ലോർ ഇന്റർഫേസ് സൃഷ്ടിക്കൂ. പിന്തുണ ബിൽഡ് പ്ലേറ്റിൽ സ്പർശിക്കുന്നിടത്ത് ഇത് സൃഷ്ടിക്കുന്നില്ല.

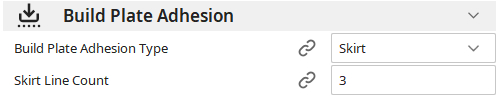

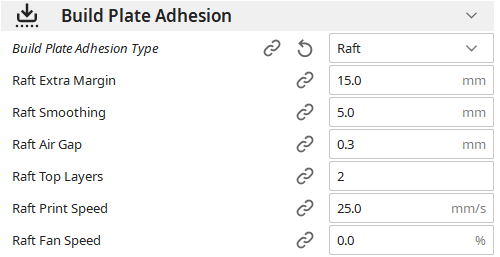

ബിൽഡ് പ്ലേറ്റ് അഡീഷൻ

ബിൽഡ് പ്ലേറ്റ് അഡീഷൻ ക്രമീകരണം, പ്രിന്റിന്റെ ആദ്യ പാളി ബിൽഡ് പ്ലേറ്റിൽ എത്ര നന്നായി പറ്റിനിൽക്കുന്നുവെന്ന് നിർണ്ണയിക്കാൻ സഹായിക്കുന്നു. ബിൽഡ് പ്ലേറ്റിൽ മോഡലിന്റെ അഡീഷനും സ്ഥിരതയും വർദ്ധിപ്പിക്കുന്നതിനുള്ള ഓപ്ഷനുകൾ ഇത് നൽകുന്നു.

ബിൽഡ് പ്ലേറ്റ് അഡീഷൻ തരത്തിന് കീഴിൽ ഞങ്ങൾക്ക് മൂന്ന് ഓപ്ഷനുകൾ ഉണ്ട്: പാവാട, ബ്രിം, റാഫ്റ്റ്. സ്ഥിരസ്ഥിതിക്യൂറയിലെ ഓപ്ഷൻ പാവാടയാണ്.

പാവാട

ഒരു പാവാട എന്നത് നിങ്ങളുടെ 3D പ്രിന്റിന് ചുറ്റുമുള്ള എക്സ്ട്രൂഡ് ഫിലമെന്റിന്റെ ഒരു വരിയാണ്. പ്രിന്റ് അഡീഷനോ സ്ഥിരതയ്ക്കോ ഇത് കാര്യമായൊന്നും ചെയ്യുന്നില്ലെങ്കിലും, പ്രിന്റിംഗ് ആരംഭിക്കുന്നതിന് മുമ്പ് നോസിലിന്റെ ഒഴുക്ക് പ്രൈം ചെയ്യാൻ ഇത് സഹായിക്കുന്നു, അതിനാൽ സ്റ്റക്ക് മെറ്റീരിയലുകളൊന്നും നിങ്ങളുടെ മോഡലിന്റെ ഭാഗമാകില്ല.

നിങ്ങളുടേതാണോ എന്ന് പരിശോധിക്കാനും ഇത് നിങ്ങളെ സഹായിക്കുന്നു. പ്രിന്റ് ബെഡ് ശരിയായി നിരപ്പാക്കിയിരിക്കുന്നു.

പാവാട ലൈൻ എണ്ണം

പാവാട ലൈൻ എണ്ണം പാവാടയിലെ വരികളുടെയോ കോണ്ടറുകളുടെയോ എണ്ണം സജ്ജീകരിക്കുന്നു. പ്രിന്റിംഗ് ആരംഭിക്കുന്നതിന് മുമ്പ് മെറ്റീരിയൽ ശരിയായി ഒഴുകുന്നുവെന്ന് ഉറപ്പാക്കാൻ ഉയർന്ന സ്കിർട്ട് ലൈൻ കൗണ്ട് സഹായിക്കുന്നു, പ്രത്യേകിച്ച് ചെറിയ മോഡലുകളിൽ.

ഡിഫോൾട്ട് സ്കിർട്ട് ലൈൻ എണ്ണം 3 ആണ്.

പകരം, സ്കിർട്ട്/ബ്രിം മിനിമം ഉപയോഗിച്ച് നീളം, നിങ്ങൾ നോസൽ പ്രൈം ചെയ്യാൻ ആഗ്രഹിക്കുന്ന മെറ്റീരിയലിന്റെ കൃത്യമായ നീളം വ്യക്തമാക്കാൻ കഴിയും.

Brim

A Brim എന്നത് നിങ്ങളുടെ അടിസ്ഥാന അരികുകളിൽ പ്രിന്റ് ചെയ്ത് ഘടിപ്പിച്ചിരിക്കുന്ന മെറ്റീരിയലിന്റെ പരന്നതും ഒരൊറ്റ പാളിയുമാണ് മാതൃക. ഇത് പ്രിന്റിനായി ഒരു വലിയ അടിഭാഗം പ്രദാനം ചെയ്യുകയും മോഡലിന്റെ അരികുകൾ പ്രിന്റ് ബെഡിൽ ഘടിപ്പിച്ച് നിലനിർത്താൻ സഹായിക്കുകയും ചെയ്യുന്നു.

ഒരു ബ്രൈം ബിൽഡ് പ്ലേറ്റ് അഡീഷനിൽ, പ്രത്യേകിച്ച് മോഡലിന്റെ താഴത്തെ അരികുകൾക്ക് ചുറ്റും. തണുപ്പിച്ചതിന് ശേഷം ചുരുങ്ങുമ്പോൾ അത് മോഡലിലേക്ക് തന്നെ വാർപ്പിംഗ് കുറയ്ക്കാൻ അരികുകൾ താഴ്ത്തി നിർത്തുന്നു.

Brim Width

Brim Width ഏത് ദൂരത്തിലാണ് ഉള്ളതെന്ന് വ്യക്തമാക്കുന്നു. മോഡലിന്റെ അരികുകളിൽ നിന്ന് ബ്രൈം നീണ്ടുകിടക്കുന്നു. ക്യൂറയിലെ ഡിഫോൾട്ട് ബ്രിം വിഡ്ത്ത് 8 എംഎം ആണ്.

വിശാലമായ ഒരു ബ്രൈം വിഡ്ത്ത് ഉത്പാദിപ്പിക്കുന്നുകൂടുതൽ സ്ഥിരത, പ്ലേറ്റ് അഡീഷൻ നിർമ്മിക്കുക. എന്നിരുന്നാലും, ഇത് ബിൽഡ് പ്ലേറ്റിൽ മറ്റ് ഒബ്ജക്റ്റുകൾ പ്രിന്റുചെയ്യുന്നതിന് ലഭ്യമായ വിസ്തീർണ്ണം കുറയ്ക്കുകയും കൂടുതൽ മെറ്റീരിയലുകൾ ഉപയോഗിക്കുകയും ചെയ്യുന്നു.

Brim Line Count

Brim Line Count നിങ്ങളുടെ ബ്രൈം നിങ്ങളുടെ ചുറ്റും എത്ര ലൈനുകൾ പുറത്തെടുക്കുമെന്ന് വ്യക്തമാക്കുന്നു. മോഡൽ.

ഡിഫോൾട്ട് ബ്രിം ലൈൻ കൗണ്ട് 20 ആണ്.

ശ്രദ്ധിക്കുക: ഉപയോഗിക്കുകയാണെങ്കിൽ ഈ ക്രമീകരണം Brim വീതിയെ അസാധുവാക്കും.

വലിയ മോഡലുകൾക്ക്, ഉയർന്ന Brim Line Count ഉള്ളത് നിങ്ങളുടെ ഫലപ്രദമായ ബിൽഡ് പ്ലേറ്റ് ഏരിയ കുറയ്ക്കും.

Brim Only on Outside

Brim Only on Outside ക്രമീകരണം, ബ്രൈമുകൾ ഒബ്ജക്റ്റിന്റെ പുറം അറ്റങ്ങളിൽ മാത്രമേ പ്രിന്റ് ചെയ്യപ്പെടുകയുള്ളൂ എന്ന് ഉറപ്പാക്കുന്നു. ഉദാഹരണത്തിന്, മോഡലിന് ഒരു ആന്തരിക ദ്വാരമുണ്ടെങ്കിൽ, ഈ ക്രമീകരണം ഓഫാണെങ്കിൽ ദ്വാരത്തിന്റെ അരികുകളിൽ ഒരു ബ്രൈം പ്രിന്റ് ചെയ്യും.

ഈ ആന്തരിക ബ്രൈമുകൾ മോഡലിന്റെ ബിൽഡ് പ്ലേറ്റ് അഡീഷനും ശക്തിയും വർദ്ധിപ്പിക്കുന്നില്ല. എന്നിരുന്നാലും, ഈ ക്രമീകരണം ഓണാണെങ്കിൽ, സ്ലൈസർ ആന്തരിക സവിശേഷതകൾ അവഗണിക്കുകയും പുറം അറ്റങ്ങളിൽ മാത്രം Brim ഇടുകയും ചെയ്യും.

Brim on Outside ഡിഫോൾട്ടായി സ്വിച്ചുചെയ്യും.

അതിനാൽ, ബ്രിം ഓൺസൈഡ് ഓൺസൈഡ് പ്രിന്റിംഗ് സമയവും പോസ്റ്റ്-പ്രോസസ്സിംഗ് സമയവും മെറ്റീരിയലും ലാഭിക്കാൻ സഹായിക്കുന്നു.

ശ്രദ്ധിക്കുക: ദ്വാരത്തിനുള്ളിലോ ആന്തരികമായോ മറ്റൊരു വസ്തു ഉണ്ടെങ്കിൽ ബ്രൈം നീക്കംചെയ്യാൻ ക്യൂറയ്ക്ക് കഴിയില്ല സവിശേഷത. ദ്വാരം ശൂന്യമാണെങ്കിൽ മാത്രമേ ഇത് പ്രവർത്തിക്കൂ.

റാഫ്റ്റ്

റാഫ്റ്റ് എന്നത് മോഡലിനും ബിൽഡ് പ്ലേറ്റിനും ഇടയിൽ ചേർക്കുന്ന കട്ടിയുള്ള ഒരു പ്ലേറ്റ് ആണ്. ഇത് മൂന്ന് വിഭാഗങ്ങൾ ഉൾക്കൊള്ളുന്നു, ഒരു അടിത്തറ, ഒരു മധ്യഭാഗം, എമുകളിൽ.

പ്രിൻറർ ആദ്യം റാഫ്റ്റ് പ്രിന്റ് ചെയ്യുന്നു, തുടർന്ന് റാഫ്റ്റ് ഘടനയുടെ മുകളിൽ മോഡൽ പ്രിന്റ് ചെയ്യുന്നു.

പ്രിന്റിന്റെ അടിഭാഗത്തിന്റെ ഉപരിതല വിസ്തീർണ്ണം വർദ്ധിപ്പിക്കാൻ റാഫ്റ്റ് സഹായിക്കുന്നു, അതിനാൽ അത് നന്നായി പറ്റിനിൽക്കുന്നു. ആദ്യ ലെയറിൽ നിന്ന് മോഡലിനെ സംരക്ഷിക്കാനും പ്ലേറ്റ് അഡീഷൻ പ്രശ്നങ്ങൾ സൃഷ്ടിക്കാനും സഹായിക്കുന്നതിന് ഇത് ഒരു 'ത്യാഗപരമായ' ആദ്യ പാളിയായി വർത്തിക്കുന്നു.

ചില റാഫ്റ്റ് ക്രമീകരണങ്ങളിൽ ചിലത് ഇവിടെയുണ്ട്.

റാഫ്റ്റ് എക്സ്ട്രാ മാർജിൻ

റാഫ്റ്റ് എക്സ്ട്രാ മാർജിൻ, മോഡലിന്റെ അരികിൽ നിന്ന് അതിന്റെ വീതി വ്യക്തമാക്കിയുകൊണ്ട് റാഫ്റ്റിന്റെ വലുപ്പം സജ്ജമാക്കുന്നു. ഉദാഹരണത്തിന്, എക്സ്ട്രാ മാർജിൻ 20 എംഎം ആയി സജ്ജീകരിച്ചിട്ടുണ്ടെങ്കിൽ, മോഡലിന് റാഫ്റ്റിന്റെ അരികിൽ നിന്ന് 20 എംഎം അകലം ഉണ്ടായിരിക്കും.

ക്യൂറയിലെ ഡിഫോൾട്ട് റാഫ്റ്റ് എക്സ്ട്രാ മാർജിൻ 15 എംഎം ആണ്.

ഉയർന്ന റാഫ്റ്റ് അധിക മാർജിൻ ഒരു വലിയ റാഫ്റ്റ് നിർമ്മിക്കുന്നു, ബിൽഡ് പ്ലേറ്റിൽ അതിന്റെ കോൺടാക്റ്റ് ഏരിയ വർദ്ധിപ്പിക്കുന്നു. ഇത് വാർപ്പിംഗ് കുറയ്ക്കുകയും പോസ്റ്റ്-പ്രോസസ്സിംഗ് വളരെ എളുപ്പമാക്കുകയും ചെയ്യുന്നു.

എന്നിരുന്നാലും, ഒരു വലിയ റാഫ്റ്റ് കൂടുതൽ മെറ്റീരിയൽ ഉപയോഗിക്കുകയും അച്ചടി സമയം വർദ്ധിപ്പിക്കുകയും ചെയ്യുന്നു. ബിൽഡ് പ്ലേറ്റിലും ഇത് വിലയേറിയ ഇടം എടുക്കുന്നു.

റാഫ്റ്റ് മിനുസപ്പെടുത്തൽ

റാഫ്റ്റ് മിനുസപ്പെടുത്തൽ, മറ്റ് മോഡലുകളിൽ നിന്ന് ഒന്നിലധികം റാഫ്റ്റുകൾ കണക്റ്റുചെയ്യുമ്പോൾ, നിങ്ങളുടെ റാഫ്റ്റിന്റെ അകത്തെ കോണുകൾ സുഗമമാക്കുന്ന ഒരു ക്രമീകരണമാണ് റാഫ്റ്റ് സ്മൂത്തിംഗ്. അന്യോന്യം. അടിസ്ഥാനപരമായി, വിഭജിക്കുന്ന ചങ്ങാടങ്ങൾ ആർക്കിന്റെ ദൂരത്തിലൂടെ അളക്കും.

പ്രത്യേക റാഫ്റ്റ് കഷണങ്ങൾ ഈ ക്രമീകരണം വർദ്ധിപ്പിച്ച് അവയെ കൂടുതൽ കർക്കശമാക്കുന്നതിലൂടെ മികച്ച രീതിയിൽ ബന്ധിപ്പിക്കും.

ക്യുറ ഏതെങ്കിലും ആന്തരിക ദ്വാരങ്ങൾ അടയ്ക്കും. റാഫ്റ്റ് സ്മൂത്തിംഗിനേക്കാൾ ചെറിയ ആരംചങ്ങാടത്തിലെ ആരം.

ഇതും കാണുക: ലളിതമായ Anycubic Photon Mono X 6K അവലോകനം - വാങ്ങണോ വേണ്ടയോ?ക്യൂറയിലെ ഡിഫോൾട്ട് റാഫ്റ്റ് സ്മൂത്തിംഗ് റേഡിയസ് 5 മില്ലീമീറ്ററാണ്.

ദ്വാരങ്ങൾ അടച്ച് കോണുകൾ മിനുസപ്പെടുത്തുന്നത് റാഫ്റ്റുകളെ ശക്തവും കടുപ്പമുള്ളതും വളച്ചൊടിക്കലിനെ പ്രതിരോധിക്കുന്നതും കുറയ്ക്കാൻ സഹായിക്കുന്നു.

മറുവശത്ത്, റാഫ്റ്റ് സ്മൂത്തിംഗ് മെറ്റീരിയൽ ഉപയോഗവും പ്രിന്റിംഗ് സമയവും വർദ്ധിപ്പിക്കുന്നു.

റാഫ്റ്റ് എയർ ഗ്യാപ്പ്

റാഫ്റ്റ് എയർ ഗ്യാപ്പ് മോഡലിനും റാഫ്റ്റിനും ഇടയിൽ ഇടം നൽകുന്നു, അങ്ങനെ അവയെ വേർതിരിക്കാനാകും. പ്രിന്റ് ചെയ്ത ശേഷം എളുപ്പത്തിൽ. ഒബ്ജക്റ്റ് റാഫ്റ്റുമായി ലയിക്കുന്നില്ലെന്ന് ഇത് ഉറപ്പാക്കുന്നു.

ഡിഫോൾട്ട് റാഫ്റ്റ് എയർ ഗ്യാപ്പ് 3 എംഎം ആണ്.

ഉയർന്ന റാഫ്റ്റ് എയർ ഗ്യാപ്പ് ഉപയോഗിക്കുന്നത് റാഫ്റ്റിനും പ്രിന്റിനും ഇടയിൽ ദുർബലമായ കണക്ഷൻ ഉണ്ടാക്കുന്നു. അവയെ വേർതിരിക്കുന്നത് എളുപ്പമാണ്. എന്നിരുന്നാലും, പ്രിന്റ് സമയത്ത് നിങ്ങളുടെ ചങ്ങാടം വേർപെടുത്താനോ മോഡൽ ഇടിച്ചുനിരത്താനോ ഉള്ള സാധ്യത കൂടുതലാണ് ഇത്.

അതിനാൽ, ഈ മൂല്യം കുറച്ച് കുറച്ച് പരിശോധനകൾ നടത്തുന്നതാണ് നല്ലത്.

റാഫ്റ്റ് മുകളിലെ പാളികൾ

റാഫ്റ്റ് ടോപ്പ് ലെയറുകൾ റാഫ്റ്റിന്റെ മുകളിലെ വിഭാഗത്തിലെ ലെയറുകളുടെ എണ്ണം വ്യക്തമാക്കുന്നു. പ്രിന്റിന് മികച്ച പിന്തുണ നൽകാൻ ഈ ലെയറുകൾ സാധാരണയായി വളരെ സാന്ദ്രമാണ്.

ക്യുറയിലെ റാഫ്റ്റ് ടോപ്പ് ലെയറുകളുടെ ഡിഫോൾട്ട് തുക 2 ആണ്.

കൂടുതൽ ടോപ്പ് ലെയറുകൾ മികച്ച പ്രതലം നൽകാൻ സഹായിക്കുന്നു വിശ്രമിക്കാനുള്ള പ്രിന്റ്. കാരണം, മുകളിലെ പാളി പരുക്കൻ മധ്യ പാളിക്ക് മുകളിലൂടെ ബ്രിഡ്ജ് ചെയ്യുന്നു, ഇത് മോശം താഴത്തെ ഫിനിഷിലേക്ക് നയിക്കുന്നു.

അതിനാൽ, മധ്യ പാളിയിൽ കൂടുതൽ പാളികൾ, നല്ലത്. എന്നിരുന്നാലും, ഇത് അച്ചടി സമയം ഗണ്യമായി വർദ്ധിപ്പിക്കുന്നു.

റാഫ്റ്റ് പ്രിന്റ്വേഗത

റാഫ്റ്റ് പ്രിന്റ് സ്പീഡ് നിങ്ങളുടെ 3D പ്രിന്റർ റാഫ്റ്റ് സൃഷ്ടിക്കുന്നതിന്റെ മൊത്തത്തിലുള്ള വേഗത നിർണ്ണയിക്കുന്നു. മികച്ച ഫലങ്ങൾക്കായി റാഫ്റ്റ് പ്രിന്റ് സ്പീഡ് സാധാരണയായി താഴ്ന്ന നിലയിലായിരിക്കും.

ഡിഫോൾട്ട് റാഫ്റ്റ് പ്രിന്റ് സ്പീഡ് 25mm/s ആണ്.

മന്ദഗതിയിലുള്ള പ്രിന്റ് വേഗത മെറ്റീരിയൽ സാവധാനം തണുക്കുകയും കൂടുതൽ നേരം ചൂടുപിടിക്കുകയും ചെയ്യുന്നു. ഇത് ആന്തരിക പിരിമുറുക്കങ്ങൾ ഒഴിവാക്കുകയും, വാർപ്പിംഗ് കുറയ്ക്കുകയും, കിടക്കയുമായി റാഫ്റ്റിന്റെ സമ്പർക്ക പ്രദേശം വർദ്ധിപ്പിക്കുകയും ചെയ്യുന്നു.

ഇത് മികച്ച ബിൽഡ് പ്ലേറ്റ് അഡീഷനോടുകൂടിയ ശക്തമായ, കടുപ്പമുള്ള റാഫ്റ്റിന് കാരണമാകുന്നു.

നിങ്ങൾക്ക് പ്രിന്റ് വേഗത ഇഷ്ടാനുസൃതമാക്കാം. റാഫ്റ്റിന്റെ വിവിധ വിഭാഗങ്ങൾക്കായി. നിങ്ങൾക്ക് വ്യത്യസ്തമായ റാഫ്റ്റ് ടോപ്പ് സ്പീഡ്, റാഫ്റ്റ് മിഡിൽ പ്രിന്റ് സ്പീഡ്, റാഫ്റ്റ് ബേസ് പ്രിന്റ് സ്പീഡ് എന്നിവ സജ്ജീകരിക്കാം.

റാഫ്റ്റ് ഫാൻ സ്പീഡ്

റാഫ്റ്റ് ഫാൻ സ്പീഡ്, പ്രിന്റ് ചെയ്യുമ്പോൾ കൂളിംഗ് ഫാനുകൾ കറങ്ങുന്ന നിരക്ക് നിശ്ചയിക്കുന്നു ചങ്ങാടം. മെറ്റീരിയലിനെ ആശ്രയിച്ച്, കൂളിംഗ് ഫാനുകൾ ഉപയോഗിക്കുന്നത് നിരവധി ഇഫക്റ്റുകൾ ഉണ്ടാക്കാം.

ഉദാഹരണത്തിന്, PLA പോലുള്ള ഒരു മെറ്റീരിയൽ ഉപയോഗിക്കുമ്പോൾ, ഒരു കൂളിംഗ് ഫാൻ മിനുസമാർന്ന മുകളിലെ റാഫ്റ്റ് പ്രതലത്തിലേക്ക് നയിക്കുന്നു, അതിന്റെ ഫലമായി മികച്ച അടിഭാഗം ഫിനിഷ് ലഭിക്കും. എന്നിരുന്നാലും, എബിഎസ് പോലുള്ള മെറ്റീരിയലുകളിൽ, ഇത് വാർപ്പിംഗും മോശം ബിൽഡ് പ്ലേറ്റ് അഡീഷനും കാരണമാകും.

അതിനാൽ, ഈ ഘടകങ്ങളുടെ വെളിച്ചത്തിൽ, ഡിഫോൾട്ട് ഫാൻ സ്പീഡ് വ്യത്യസ്ത മെറ്റീരിയലുകളിൽ വ്യത്യാസപ്പെടുന്നു. എന്നിരുന്നാലും, മിക്കയിടത്തും, സ്ഥിരസ്ഥിതി ക്രമീകരണം സാധാരണയായി 0% ആണ്.

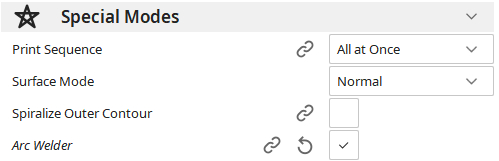

പ്രത്യേക മോഡുകൾ

പ്രത്യേക മോഡുകൾ ക്രമീകരണങ്ങൾ നിങ്ങളുടെ മോഡൽ പ്രിന്റ് ചെയ്യുന്ന രീതി മാറ്റുന്നതിനോ ഒപ്റ്റിമൈസ് ചെയ്യുന്നതിനോ ഉപയോഗിക്കാവുന്ന സഹായകരമായ സവിശേഷതകളാണ്. അവയിൽ ചിലത് ഇതാ.

അച്ചടിക്കൂadhesion.

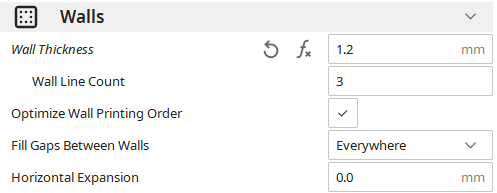

ഭിത്തികൾ

വാൾ ക്രമീകരണങ്ങൾ നിങ്ങളുടെ പ്രിന്റിന്റെ പുറം ഷെല്ലിന്റെ(കളുടെ) പ്രിന്റിംഗ് ഒപ്റ്റിമൈസ് ചെയ്യാൻ ഉപയോഗിക്കാവുന്ന പരാമീറ്ററുകളാണ്. ഏറ്റവും പ്രധാനപ്പെട്ടവയിൽ ചിലത് ഉൾപ്പെടുന്നു.

ഭിത്തിയുടെ കനം

ചുവരിന്റെ കനം എന്നത് നിങ്ങളുടെ മോഡലിന്റെ ചുവരുകളുടെ കനം മാത്രമാണ്, ഒരു പുറം ഭിത്തിയും മറ്റൊന്നും അല്ലെങ്കിൽ കൂടുതൽ ആന്തരിക മതിലുകൾ. ഈ മൂല്യത്തിൽ ബാഹ്യവും അകത്തെ ഭിത്തികളും സംയോജിപ്പിച്ച് രണ്ട് കനം ഉൾപ്പെടുന്നു.

ഭിത്തിയുടെ കനം എല്ലായ്പ്പോഴും വാൾ ലൈൻ വീതിയുടെ ഗുണിതമായിരിക്കണം - എന്തായാലും ക്യൂറ അതിനെ റൗണ്ട് അപ്പ് ചെയ്യുന്നു. അതിനാൽ, വാൾ ലൈൻ വീതിയുടെ ഗുണിതങ്ങളിൽ ഈ മൂല്യം കൂട്ടുകയോ കുറയ്ക്കുകയോ ചെയ്യുന്നതിലൂടെ, നിങ്ങളുടെ പ്രിന്റിൽ നിന്ന് കൂടുതൽ അകത്തെ ഭിത്തികൾ ചേർക്കാനോ നീക്കം ചെയ്യാനോ കഴിയും.

ഒരു നോസൽ വലുപ്പത്തിന് 0.4mm , ഡിഫോൾട്ട് ഭിത്തിയുടെ കനം 0.8mm ആണ്. ഇതിനർത്ഥം മതിലിന് ഒരു അകത്തെ ഭിത്തിയും ഒരു പുറം ഭിത്തിയും ഉണ്ടെന്നാണ്.

ഭിത്തിയുടെ കനം (അകത്തെ ഭിത്തികളുടെ എണ്ണം) വർദ്ധിപ്പിച്ച്, നിങ്ങൾ:

- പ്രിന്റിന്റെ ശക്തിയും വാട്ടർപ്രൂഫിംഗ് ഗുണങ്ങളും മെച്ചപ്പെടുത്തുക.

- പ്രിന്റിന്റെ പ്രതലത്തിൽ അകത്തെ ഇൻഫില്ലിന്റെ ദൃശ്യപരത കുറയ്ക്കുക.

- ഇത് മോഡലിന്റെ ഓവർഹാംഗുകൾ മെച്ചപ്പെടുത്തുകയും നിലനിർത്തുകയും ചെയ്യുന്നു.

എന്നിരുന്നാലും, കൂടുതൽ ഭിത്തികൾ ചേർക്കുന്നത് ഉയർന്ന മെറ്റീരിയൽ ഉപയോഗത്തിനും പ്രിന്റിംഗ് സമയത്തിനും കാരണമാകുന്നു.

വാൾ ലൈൻ കൗണ്ട്

വാൾ ലൈൻ കൗണ്ട് എന്നത് പ്രിന്റിന്റെ ഷെല്ലിലെ ആന്തരികവും ബാഹ്യവുമായ മതിലുകളുടെ എണ്ണമാണ്. പ്രിന്റിന്റെ ഭിത്തിയുടെ കനം വാൾ ലൈൻ വീതി ഉപയോഗിച്ച് ഹരിച്ചുകൊണ്ട് നിങ്ങൾക്ക് ഇത് എളുപ്പത്തിൽ കണക്കാക്കാം.

ക്യൂറയിലെ ഡിഫോൾട്ട് ലൈൻ എണ്ണം 2 ആണ്, ഒന്ന്സീക്വൻസ്

പ്രിന്റ് സീക്വൻസ് ക്രമീകരണം, ബിൽഡ് പ്ലേറ്റിൽ സ്ഥാപിച്ചിരിക്കുന്ന ഒന്നിലധികം ഒബ്ജക്റ്റുകൾ പ്രിന്റ് ചെയ്യുന്ന ക്രമം വ്യക്തമാക്കുന്നു. ഒരൊറ്റ എക്സ്ട്രൂഷൻ പ്രിന്ററിൽ പ്രിന്റർ ഈ ഒബ്ജക്റ്റുകളുടെ പാളികൾ എങ്ങനെ നിർമ്മിക്കുന്നുവെന്ന് ഇത് സജ്ജീകരിക്കുന്നു.

ലഭ്യമായ ഓപ്ഷനുകൾ ഇതാ.

എല്ലാം ഒറ്റത്തവണ

എല്ലാം ഒറ്റത്തവണ ഓപ്ഷൻ ബിൽഡ് പ്ലേറ്റിൽ നിന്ന് നേരിട്ട് എല്ലാ ഒബ്ജക്റ്റുകളും ഒരേസമയം പ്രിന്റ് ചെയ്യുന്നു.

ഉദാഹരണത്തിന്, പ്ലേറ്റിൽ മൂന്ന് ഒബ്ജക്റ്റുകൾ ഉണ്ടെന്ന് പറയാം, അത് ഓരോ ഒബ്ജക്റ്റിന്റെയും ആദ്യ പാളി പ്രിന്റ് ചെയ്യും, തുടർന്ന് രണ്ടാമത്തെ ലെയർ പ്രിന്റ് ചെയ്യുന്നത് തുടരുക ഓരോ ഒബ്ജക്റ്റും.

എല്ലാ ഒബ്ജക്റ്റുകളും പൂർത്തിയാകുന്നതുവരെ തുടർന്നുള്ള ലെയറുകളിലേക്കുള്ള മുഴുവൻ പ്രക്രിയയും ഇത് ആവർത്തിക്കുന്നു.

ഓൾ അറ്റ് വൺസ് കോൺഫിഗറേഷനിൽ മോഡലുകൾ പ്രിന്റ് ചെയ്യുന്നത് ലെയറുകൾ തണുപ്പിക്കാൻ കൂടുതൽ സമയം നൽകുന്നു, ഇത് മികച്ചതിലേക്ക് നയിക്കുന്നു. ഗുണമേന്മയുള്ള. നിങ്ങളുടെ മുഴുവൻ ബിൽഡ് വോളിയവും നന്നായി ഉപയോഗിക്കാൻ നിങ്ങളെ പ്രാപ്തമാക്കുന്നതിലൂടെ ഇത് പ്രിന്റിംഗ് സമയവും ലാഭിക്കുന്നു.

ഡിഫോൾട്ട് പ്രിന്റ് സീക്വൻസ് ക്രമീകരണം എല്ലാം ഒറ്റയടിക്കാണ്.

ഒരു സമയം

ഈ മോഡിൽ, ബിൽഡ് പ്ലേറ്റിൽ ഒന്നിലധികം ഒബ്ജക്റ്റുകൾ ഉണ്ടെങ്കിൽ, അടുത്തതിലേക്ക് നീങ്ങുന്നതിന് മുമ്പ് പ്രിന്റർ ഒരു ഒബ്ജക്റ്റ് പൂർത്തിയാക്കുന്നു. ഒരു ഒബ്ജക്റ്റ് അപൂർണ്ണമായിരിക്കുമ്പോൾ അത് മറ്റൊരു ഒബ്ജക്റ്റ് പ്രിന്റ് ചെയ്യാൻ തുടങ്ങുന്നില്ല.

പരാജയപ്പെടുന്നതിന് മുമ്പ് പൂർത്തിയാക്കിയ ഏതൊരു മോഡലും ഇപ്പോഴും മികച്ചതായതിനാൽ പ്രിന്റ് പരാജയത്തിനെതിരെ ഇൻഷുറൻസ് ആയി സേവിക്കാൻ വൺ അറ്റ് എ ടൈം ഓപ്ഷൻ സഹായിക്കുന്നു. ഒബ്ജക്റ്റുകൾക്കിടയിൽ അങ്ങോട്ടും ഇങ്ങോട്ടും ചലിക്കുന്ന പ്രിന്റ്ഹെഡ് മൂലമുണ്ടാകുന്ന സ്ട്രിംഗിംഗിന്റെയും ഉപരിതല വൈകല്യങ്ങളുടെയും എണ്ണം ഇത് കുറയ്ക്കുന്നു.

എന്നിരുന്നാലും, ഇത് ഉപയോഗിക്കാൻക്രമീകരണം, നിങ്ങൾ ചില നിയമങ്ങൾ പാലിക്കേണ്ടതുണ്ട്.

- പ്രിന്റ് ഹെഡ് തട്ടുന്നത് ഒഴിവാക്കാൻ, ബിൽഡ് പ്ലേറ്റിൽ പ്രിന്റുകൾ ശരിയായി ഇടണം.

- പ്രിന്റുകൾ തട്ടുന്നത് ഒഴിവാക്കാൻ, നിങ്ങൾ നിങ്ങളുടെ പ്രിന്ററിന്റെ ഗാൻട്രി ഉയരത്തേക്കാൾ ഉയരമുള്ള ഒരു വസ്തുവും പ്രിന്റ് ചെയ്യാൻ കഴിയില്ല, എന്നിരുന്നാലും നിങ്ങൾക്ക് ഇത് 'മെഷീൻ ക്രമീകരണങ്ങളിൽ' എഡിറ്റുചെയ്യാനാകും. പ്രിന്റ്ഹെഡിന്റെ ക്യാരേജ് സിസ്റ്റത്തിന്റെ നോസിലിന്റെ അഗ്രവും മുകളിലെ റെയിലും തമ്മിലുള്ള ദൂരമാണ് ഗാൻട്രി ഉയരം.

- പ്രിൻറർ ഒബ്ജക്റ്റുകളെ അടുപ്പിക്കുന്ന ക്രമത്തിൽ പ്രിന്റ് ചെയ്യുന്നു. ഇതിനർത്ഥം പ്രിന്റർ ഒരു ഒബ്ജക്റ്റ് പ്രിന്റ് ചെയ്തുകഴിഞ്ഞാൽ, അത് അതിനോട് ഏറ്റവും അടുത്തുള്ള ഒന്നിലേക്ക് നീങ്ങുന്നു.

ഉപരിതല മോഡ്

ഉപരിതല മോഡ് മോഡലിന്റെ ഓപ്പൺ വോളിയം ഷെൽ പ്രിന്റുചെയ്യുമ്പോൾ പ്രവർത്തനക്ഷമമാക്കി. ഈ ക്രമീകരണം, മുകളിലും താഴെയുമുള്ള പാളികളില്ലാതെ X, Y ആക്സിസ് ഭിത്തികളെ പ്രിന്റ് ചെയ്യുന്നു, പൂരിപ്പിക്കുകയോ പിന്തുണയ്ക്കുകയോ ചെയ്യുന്നു.

സാധാരണയായി, സ്ലൈസ് ചെയ്യുമ്പോൾ പ്രിന്റിലെ ലൂപ്പുകളോ മതിലുകളോ അടയ്ക്കാൻ Cura ശ്രമിക്കുന്നു. സ്ലൈസർ അടയ്ക്കാൻ കഴിയാത്ത ഏത് പ്രതലവും നിരസിക്കുന്നു.

എന്നിരുന്നാലും, ഉപരിതല മോഡ് X, Y അച്ചുതണ്ട് ഭിത്തികൾ അടയ്ക്കാതെ തുറന്നിടുന്നു.

സാധാരണയല്ലാതെ, പ്രിന്റ് ചെയ്യാനുള്ള രണ്ട് വഴികൾ സർഫേസ് മോഡ് നൽകുന്നു. മോഡലുകൾ.

ഉപരിതല

ഉപരിതല ഓപ്ഷൻ X, Y ഭിത്തികൾ അടയ്ക്കാതെ പ്രിന്റ് ചെയ്യുന്നു. ഇത് മുകളിൽ, താഴെ, പൂരിപ്പിക്കൽ അല്ലെങ്കിൽ Z-ആക്സിസ് സ്കിൻ എന്നിവ പ്രിന്റ് ചെയ്യുന്നില്ല.

രണ്ടും

രണ്ട് ഓപ്ഷനും പ്രിന്റിലെ എല്ലാ മതിലുകളും പ്രിന്റ് ചെയ്യുന്നു, എന്നാൽ സ്ലൈസർ ചെയ്യുന്ന അധിക പ്രതലങ്ങൾ ഇതിൽ ഉൾപ്പെടുന്നു ഉപരിതല മോഡ് ഓണായിരുന്നില്ലെങ്കിൽ ഉപേക്ഷിക്കുമായിരുന്നു. അതിനാൽ, ഇത് എല്ലാ എക്സും പ്രിന്റ് ചെയ്യുന്നു,Y, Z എന്നിവ പ്രതലങ്ങളിൽ അയഞ്ഞ അൺക്ലോസ്ഡ് പ്രതലങ്ങളെ ഒറ്റ ഭിത്തികളായി പ്രിന്റ് ചെയ്യുന്നു.

ശ്രദ്ധിക്കുക: ഈ ക്രമീകരണം ഉപയോഗിക്കുന്നത് പ്രിന്റിന്റെ ഡൈമൻഷണൽ കൃത്യതയെ ബാധിക്കുന്നു. പ്രിന്റ് യഥാർത്ഥ വലുപ്പത്തേക്കാൾ ചെറുതായിരിക്കും.

Spiralize Outer Contour

Spiralize Outer Contour ക്രമീകരണം, 'വാസ് മോഡ്' എന്നും അറിയപ്പെടുന്നു, ഇത് ഒരൊറ്റ മതിലും താഴെയുമുള്ള പൊള്ളയായ പ്രിന്റുകളായി മോഡലുകളെ പ്രിന്റ് ചെയ്യുന്നു. ഒരു ലെയറിൽ നിന്ന് അടുത്തതിലേക്ക് നീങ്ങാൻ നോസൽ നിർത്താതെ ഒറ്റയടിക്ക് മുഴുവൻ മോഡലും ഇത് പ്രിന്റ് ചെയ്യുന്നു.

മോഡൽ പ്രിന്റ് ചെയ്യുമ്പോൾ ഇത് ക്രമേണ പ്രിന്റ് ഹെഡ് ഒരു സർപ്പിളമായി മുകളിലേക്ക് നീക്കുന്നു. ഈ രീതിയിൽ, ലെയറുകൾ മാറ്റുമ്പോൾ പ്രിന്റ്ഹെഡ് നിർത്തി ഒരു Z-സീം രൂപപ്പെടുത്തേണ്ടതില്ല.

Spiralize Outer Contour മികച്ച ഉപരിതല ഗുണങ്ങളോടെ മോഡലുകളെ വേഗത്തിൽ പ്രിന്റ് ചെയ്യുന്നു. എന്നിരുന്നാലും, ഒരു പ്രിന്റ് ഭിത്തി മാത്രമുള്ളതിനാൽ മോഡലുകൾ സാധാരണയായി വളരെ ശക്തവും വെള്ളം കയറാത്തതുമല്ല.

കൂടാതെ, ഓവർഹാംഗുകളും തിരശ്ചീന പ്രതലങ്ങളും ഉള്ള മോഡലുകളിൽ ഇത് നന്നായി പ്രവർത്തിക്കില്ല. വാസ്തവത്തിൽ, സ്പൈറലൈസ് ഔട്ടർ കോണ്ടൂർ ക്രമീകരണം ഉപയോഗിച്ച് നിങ്ങൾക്ക് പ്രിന്റ് ചെയ്യാനാകുന്ന ഒരേയൊരു തിരശ്ചീന പ്രതലം താഴത്തെ പാളിയാണ്.

കൂടാതെ, ലെയറുകളിൽ നിരവധി വിശദാംശങ്ങളുള്ള പ്രിന്റുകളിൽ ഇത് പ്രവർത്തിക്കില്ല.

ആർക്ക് വെൽഡർ

ആർക്ക് വെൽഡർ ക്രമീകരണം ഒന്നിലധികം G0 & G2-ലേക്ക് G1 ആർക്ക് സെഗ്മെന്റുകൾ & G3 ആർക്ക് ചലനങ്ങൾ.

G0 & G1 ചലനങ്ങൾ നേർരേഖകളാണ്, അതിനാൽ ഏത് വളവുകളും അനാവശ്യ മെമ്മറി എടുക്കുന്ന നിരവധി നേർരേഖകളായിരിക്കും (ചെറുതായി സൃഷ്ടിക്കുന്നുജി-കോഡ് ഫയലുകൾ) കൂടാതെ ചെറിയ തകരാറുകൾ ഉണ്ടാക്കാം.

നിങ്ങളുടെ 3D പ്രിന്ററുകൾ ഫേംവെയർ അത്തരം ചില ചലനങ്ങളെ യാന്ത്രികമായി ആർക്കുകളാക്കി മാറ്റും. ആർക്ക് വെൽഡർ പ്രവർത്തനക്ഷമമാക്കിയാൽ, നിരവധി ആർക്കുകളുള്ള 3D പ്രിന്റുകളിൽ നിങ്ങൾ അനുഭവിച്ചിട്ടുള്ള ഇടർച്ച ചലനം കുറയ്ക്കാൻ ഇതിന് കഴിയും.

ആർക്ക് വെൽഡർ ഉപയോഗിക്കുന്നതിന്, നിങ്ങൾ Cura Marketplace-ൽ നിന്ന് Cura പ്ലഗിൻ ഡൗൺലോഡ് ചെയ്യേണ്ടതുണ്ട്. Ultimaker വെബ്സൈറ്റിൽ Cura സൈൻ ഇൻ വഴിയും നിങ്ങൾക്ക് ഇത് ചേർക്കാവുന്നതാണ്.

അങ്ങനെ, നിങ്ങൾക്കത് ഉണ്ട്! ഉയർന്ന നിലവാരമുള്ള മോഡലുകൾ പ്രിന്റ് ചെയ്യാൻ നിങ്ങളുടെ മെഷീൻ കോൺഫിഗർ ചെയ്യേണ്ട അത്യാവശ്യമായ എല്ലാ ക്രമീകരണങ്ങളും ഈ ലേഖനം ഉൾക്കൊള്ളുന്നു.

നിങ്ങൾ ഈ ക്രമീകരണങ്ങൾ സ്ഥിരമായി ഉപയോഗിക്കാൻ തുടങ്ങിയാൽ നിങ്ങൾ കൂടുതൽ പ്രാവീണ്യമുള്ളവരാകും. ഭാഗ്യം!

അകവും ഒരു പുറം മതിലും . ഈ സംഖ്യ വർദ്ധിപ്പിക്കുന്നത് അകത്തെ ഭിത്തികളുടെ എണ്ണം വർദ്ധിപ്പിക്കുന്നു, ഇത് പ്രിന്റിന്റെ ശക്തിയും വാട്ടർപ്രൂഫിംഗ് കഴിവും മെച്ചപ്പെടുത്തുന്നു.വാൾ പ്രിന്റിംഗ് ഓർഡർ ഒപ്റ്റിമൈസ് ചെയ്യുക

ഒപ്റ്റിമൈസ് വാൾ പ്രിന്റിംഗ് ഓർഡർ ക്രമീകരണം 3D പ്രിന്റ് ചെയ്യുന്നതിനുള്ള മികച്ച ഓർഡർ കണ്ടെത്താൻ സഹായിക്കുന്നു നിങ്ങളുടെ മതിലുകൾ. യാത്രാ നീക്കങ്ങളുടെയും പിൻവലിക്കലുകളുടെയും എണ്ണം കുറയ്ക്കാൻ ഇത് സഹായിക്കുന്നു.

Cura ഈ ക്രമീകരണം ഡിഫോൾട്ടായി സ്വിച്ച് ഓൺ ചെയ്തിരിക്കുന്നു.

മിക്ക സാഹചര്യങ്ങളിലും, ക്രമീകരണം പ്രവർത്തനക്ഷമമാക്കുന്നത് മികച്ച ഫലങ്ങൾ നൽകുന്നു, പക്ഷേ അത് ഡൈമൻഷണൽ കൃത്യതയ്ക്ക് കാരണമാകും. ചില ഭാഗങ്ങളിൽ പ്രശ്നങ്ങൾ. അടുത്ത ഭിത്തി 3D പ്രിന്റ് ചെയ്യപ്പെടുന്നതിന് മുമ്പ് ഭിത്തികൾ വേണ്ടത്ര വേഗത്തിൽ ദൃഢമാകാത്തതാണ് ഇതിന് കാരണം.

ഭിത്തികൾക്കിടയിലുള്ള വിടവുകൾ പൂരിപ്പിക്കുക

മതിലുകൾക്കിടയിലുള്ള വിടവുകൾ പൂരിപ്പിക്കുക, വളരെ കനം കുറഞ്ഞ പ്രിന്റ് ചെയ്ത മതിലുകൾക്കിടയിലുള്ള വിടവുകളിലേക്ക് മെറ്റീരിയൽ ചേർക്കുന്നു ഒന്നിച്ചു ചേരുക അല്ലെങ്കിൽ ഒന്നിച്ചു ചേരുക. കാരണം, ഭിത്തികൾക്കിടയിലുള്ള വിടവുകൾ പ്രിന്റിന്റെ ഘടനാപരമായ ശക്തിയിൽ വിട്ടുവീഴ്ച ചെയ്യും.

ഇതിന്റെ സ്ഥിര മൂല്യം എല്ലായിടത്തും, ഇത് പ്രിന്റിലെ എല്ലാ വിടവുകളും നികത്തുന്നു.

ഈ വിടവുകൾ നികത്തുന്നതിലൂടെ, പ്രിന്റ് കൂടുതൽ ശക്തവും കൂടുതൽ കർക്കശവുമാകുന്നു. ഭിത്തികൾ പ്രിന്റ് ചെയ്തുകഴിഞ്ഞാൽ ക്യൂറ ഈ വിടവുകൾ നികത്തുന്നു. അതിനാൽ, ഇതിന് ചില അധിക നീക്കങ്ങൾ ആവശ്യമായി വന്നേക്കാം.

തിരശ്ചീന വിപുലീകരണം

തിരശ്ചീന വിപുലീകരണ ക്രമീകരണത്തിന് സെറ്റ് മൂല്യത്തെ ആശ്രയിച്ച് മൊത്തത്തിലുള്ള മോഡലിനെ വിശാലമാക്കുകയോ ചെറുതാക്കുകയോ ചെയ്യാം. പ്രിന്റിലെ ഡൈമൻഷണൽ അപാകതകൾ നികത്താൻ അതിന്റെ വലുപ്പം ചെറുതായി മാറ്റിക്കൊണ്ട് ഇത് സഹായിക്കുന്നു.

ക്രമീകരണത്തിലെ സ്ഥിര മൂല്യം 0mm ആണ്, ഇത് ക്രമീകരണം ഓഫാക്കുന്നു.

നിങ്ങൾ ഇത് ഒരു പോസിറ്റീവ് മൂല്യം ഉപയോഗിച്ച് മാറ്റിസ്ഥാപിക്കുകയാണെങ്കിൽ, പ്രിന്റ് ചെറുതായി വലുതാക്കും. എന്നിരുന്നാലും, ദ്വാരങ്ങളും പോക്കറ്റുകളും പോലുള്ള അതിന്റെ ആന്തരിക സവിശേഷതകൾ ചുരുങ്ങും.

തിരിച്ച്, നിങ്ങൾ അതിനെ ഒരു നെഗറ്റീവ് മൂല്യം ഉപയോഗിച്ച് മാറ്റിസ്ഥാപിക്കുകയാണെങ്കിൽ, പ്രിന്റ് ചുരുങ്ങും, അതേസമയം അതിന്റെ ആന്തരിക ഘടകം വിശാലമാകും.

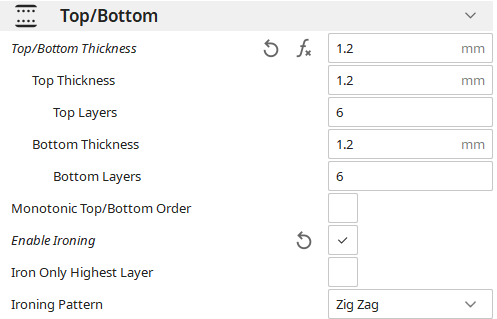

മുകളിൽ/താഴെ

മുകളിൽ/താഴെയുള്ള ക്രമീകരണങ്ങൾ പ്രിന്റർ ഏറ്റവും ഉയർന്നതും താഴ്ന്നതുമായ ലെയറുകൾ (സ്കിൻ) പ്രിന്റ് ചെയ്യുന്നതെങ്ങനെയെന്ന് നിയന്ത്രിക്കുന്നു. നിങ്ങൾക്ക് അവ എങ്ങനെ ഉപയോഗിക്കാമെന്നത് ഇതാ.

മുകളിൽ/താഴെ കനം

മുകളിൽ/താഴെ കനം നിങ്ങളുടെ മുകളിലും താഴെയുമുള്ള ചർമ്മത്തിന്റെ കനം നിയന്ത്രിക്കുന്നു. പ്രിന്റുകൾ. സ്ഥിര മൂല്യം സാധാരണയായി ലെയർ ഉയരത്തിന്റെ ഗുണിതമാണ്.

ഒരു 0.2mm ലെയർ ഉയരത്തിന്, ഡിഫോൾട്ട് ടോപ്പ്/ബോട്ടം കനം 0.8mm ആണ്, അത് <ആണ് 9>4 ലെയറുകൾ .

നിങ്ങൾ ഇത് ലെയർ ഉയരത്തിന്റെ ഗുണിതമല്ലാത്ത ഒരു മൂല്യത്തിലേക്ക് സജ്ജീകരിക്കുകയാണെങ്കിൽ, സ്ലൈസർ അത് സ്വയമേവ അടുത്തുള്ള ലെയർ ഉയരത്തിന്റെ ഗുണിതത്തിലേക്ക് റൗണ്ട് ചെയ്യുന്നു. മുകളിലും താഴെയുമുള്ള കനം നിങ്ങൾക്ക് വ്യത്യസ്ത മൂല്യങ്ങൾ സജ്ജീകരിക്കാം.

മുകളിൽ/താഴെ കനം കൂട്ടുന്നത് അച്ചടി സമയം വർദ്ധിപ്പിക്കുകയും കൂടുതൽ മെറ്റീരിയൽ ഉപയോഗിക്കുകയും ചെയ്യും. എന്നിരുന്നാലും, ഇതിന് ചില ശ്രദ്ധേയമായ ഗുണങ്ങളുണ്ട്:

- പ്രിൻറിനെ കൂടുതൽ ശക്തവും കൂടുതൽ ദൃഢവുമാക്കുന്നു.

- പ്രിന്റിന്റെ വാട്ടർപ്രൂഫിംഗ് ഗുണങ്ങൾ വർദ്ധിപ്പിക്കുന്നു.

- മികച്ച ഗുണനിലവാരത്തിലും സുഗമമായും ഫലം നൽകുന്നു പ്രിന്റിന്റെ മുകളിലെ തൊലിയിലെ ഉപരിതലം.

മുകളിലെ കനം

മുകളിലെ കനം എന്നത് കനം സൂചിപ്പിക്കുന്നുപ്രിന്റിന്റെ സോളിഡ് ടോപ്പ് സ്കിൻ (100% ഇൻഫിൽ ഉപയോഗിച്ച് അച്ചടിച്ചത്). താഴെയുള്ള കട്ടിയിൽ നിന്ന് വ്യത്യസ്തമായ ഒരു മൂല്യത്തിലേക്ക് ഇത് സജ്ജീകരിക്കാൻ നിങ്ങൾക്ക് ഈ ക്രമീകരണം ഉപയോഗിക്കാം.

ഇവിടെ സ്ഥിരസ്ഥിതി കനം 0.8mm ആണ്.

ടോപ്പ് ലെയറുകൾ

മുകളിലെ പാളികൾ പ്രിന്റ് ചെയ്ത മുകളിലെ പാളികളുടെ എണ്ണം വ്യക്തമാക്കുന്നു. മുകളിലെ കട്ടിക്ക് പകരം നിങ്ങൾക്ക് ഈ ക്രമീകരണം ഉപയോഗിക്കാം.

ഇവിടെ സ്ഥിരസ്ഥിതി ലെയറുകളുടെ എണ്ണം 4 ആണ്. മുകളിലെ കനം ലഭിക്കുന്നതിന് നിങ്ങൾ ലെയർ ഉയരം കൊണ്ട് സജ്ജീകരിച്ച മൂല്യത്തെ ഇത് ഗുണിക്കുന്നു.

താഴത്തെ കനം

താഴത്തെ കനം എന്നത് പ്രിന്റിന്റെ അടിഭാഗത്തിന്റെ കനം കോൺഫിഗർ ചെയ്യാൻ നിങ്ങൾക്ക് ഉപയോഗിക്കാവുന്ന ഒരു ക്രമീകരണമാണ്. ടോപ്പ് കനം. ഇവിടെ ഡിഫോൾട്ട് ബോട്ടം കനം 0.8mm ആണ്.

ഈ മൂല്യം വർദ്ധിപ്പിക്കുന്നത് പ്രിന്റ് സമയവും ഉപയോഗിച്ച മെറ്റീരിയലുകളും വർദ്ധിപ്പിക്കും. എന്നിരുന്നാലും, ഇത് ശക്തമായ, വാട്ടർപ്രൂഫ് പ്രിന്റ് നൽകുകയും പ്രിന്റിന്റെ അടിയിലെ വിടവുകളും ദ്വാരങ്ങളും അടയ്ക്കുകയും ചെയ്യുന്നു.

താഴെ ലെയറുകൾ

താഴെ പാളികൾ നിങ്ങൾ ആകാൻ ആഗ്രഹിക്കുന്ന സോളിഡ് ലെയറുകളുടെ എണ്ണം വ്യക്തമാക്കാൻ അനുവദിക്കുന്നു. പ്രിന്റിന്റെ അടിയിൽ അച്ചടിച്ചിരിക്കുന്നു. മുകളിലെ പാളികൾ പോലെ, അവസാനത്തെ താഴത്തെ കനം നൽകുന്നതിന് ഇത് ലെയർ വീതിയെ ഗുണിക്കുന്നു.