မာတိကာ

Cura တွင် ချည်မျှင် 3D ပရင်တာများဖြင့် ကောင်းမွန်သော 3D ပရင့်များကို ဖန်တီးရာတွင် အထောက်အကူဖြစ်စေသော ဆက်တင်များစွာရှိသော်လည်း အများအပြားမှာ ရှုပ်ထွေးနိုင်သည်။ Cura တွင် အလွန်ကောင်းမွန်သော ရှင်းလင်းချက်များစွာ ရှိသည်၊ သို့သော် ဤဆက်တင်များကို သင်မည်ကဲ့သို့ အသုံးပြုရကြောင်း ရှင်းပြရန် ဤဆောင်းပါးကို စုစည်းထားမည်ဟု ထင်ပါသည်။

ဒါကြောင့် Cura ရှိ ထိပ်တန်း ပရင့်ဆက်တင်အချို့ကို ကြည့်ကြပါစို့။

တိကျသောဆက်တင်များကိုရှာဖွေရန် မာတိကာကိုသင်အသုံးပြုရန် ကြိုဆိုပါသည်။

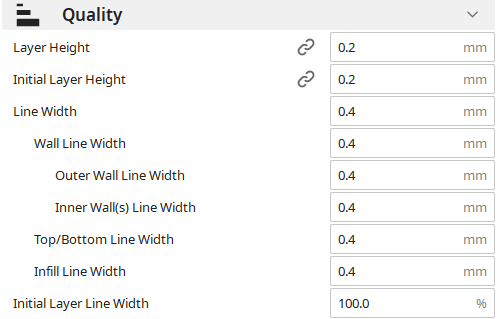

အရည်အသွေး

အရည်အသွေးဆက်တင်များသည် ပုံနှိပ်ခြင်း၏အင်္ဂါရပ်များ၏ ကြည်လင်ပြတ်သားမှုကို ထိန်းချုပ်ပါသည်။ ၎င်းတို့သည် Layer Heights နှင့် Line Widths များမှတစ်ဆင့် သင့်ပုံနှိပ်အရည်အသွေးကို ချိန်ညှိရန် အသုံးပြုနိုင်သည့် ဆက်တင်များဖြစ်သည်။

၎င်းတို့ကို ကြည့်ကြပါစို့။

အလွှာအမြင့်

အလွှာအမြင့်သည် ပုံနှိပ်အလွှာ၏ အမြင့် သို့မဟုတ် အထူကို ထိန်းချုပ်သည်။ ၎င်းသည် ပရင့်၏နောက်ဆုံးအရည်အသွေးနှင့် ပုံနှိပ်ချိန်ကို ကြီးမားစွာလွှမ်းမိုးပါသည်။

ပိုပါးသော အလွှာအမြင့်သည် သင့်အား ပိုမိုအသေးစိတ်ကျစေပြီး သင့်ပုံနှိပ်ခြင်းတွင် ပိုမိုကောင်းမွန်သော အပြီးသတ်မှုကို ပေးစွမ်းနိုင်သော်လည်း ၎င်းသည် ပုံနှိပ်ချိန်ကို တိုးစေသည်။ အခြားတစ်ဖက်တွင်၊ ပိုထူသော Layer Height သည် ပုံနှိပ်ခြင်း၏ ခိုင်ခံ့မှုကို (တစ်မှတ်အထိ) တိုးစေပြီး ပုံနှိပ်ချိန်ကို လျှော့ချပေးပါသည်။

Cura သည် အမျိုးမျိုးသော အလွှာအမြင့်များဖြင့် ပရိုဖိုင်များကို ပံ့ပိုးပေးကာ အသေးစိတ်အဆင့်များစွာကို ပံ့ပိုးပေးပါသည်။ ၎င်းတို့တွင် Standard၊ Low နှင့် Dynamic နှင့် Super Quality ပရိုဖိုင်များ ပါဝင်သည်။ ဤသည်မှာ လျင်မြန်သော လှည့်ကွက်စာရွက်ဖြစ်သည်-

- စူပါအရည်အသွေး (0.12 မီလီမီတာ): အရည်အသွေးပိုမြင့်သော ပုံနှိပ်မှုများကို ဖြစ်ပေါ်စေသော်လည်း ပိုမိုအားကောင်းစေသည့် အလွှာငယ် အမြင့်၊Zig-Zag သည် မူရင်းပုံစံဖြစ်သည်။ ၎င်းသည် ယုံကြည်စိတ်ချရဆုံးရွေးချယ်မှုဖြစ်သည်၊ သို့သော် ၎င်းသည် အချို့သောမျက်နှာပြင်များတွင် နယ်နိမိတ်များဖြစ်ပေါ်နိုင်သည်။

Concentric Pattern သည် စက်ဝိုင်းပုံစံပြင်ပမှ အတွင်းဘက်သို့ ရွှေ့ခြင်းဖြင့် ၎င်းကို ဖြေရှင်းပေးပါသည်။ ပုံစံ သို့သော် အတွင်းစက်ဝိုင်းများ အလွန်သေးငယ်ပါက အပူ၏ အပူကြောင့် အရည်ပျော်သွားနိုင်သည်။ ထို့ကြောင့်၊ ၎င်းသည် ရှည်လျားပြီး ပါးလွှာသော အစိတ်အပိုင်းများကို အကောင်းဆုံးကန့်သတ်ထားသည်။

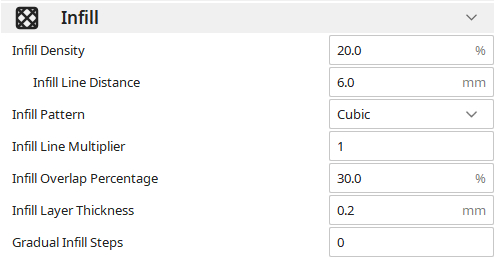

Infill

Infill အပိုင်းသည် မော်ဒယ်၏အတွင်းပိုင်းဖွဲ့စည်းပုံကို ပရင်တာ၏ပုံနှိပ်စက်ကို မည်သို့ထိန်းချုပ်သည်။ ၎င်းအောက်တွင်ရှိသော ဆက်တင်အချို့ဖြစ်သည်။

Infill Density

Infill Density သည် မော်ဒယ်မည်မျှခိုင်မာသည် သို့မဟုတ် အခေါင်းပေါက်ကို ထိန်းချုပ်သည်။ ၎င်းသည် ပရင့်၏အတွင်းပိုင်းတည်ဆောက်ပုံ၏ မည်မျှသောရာခိုင်နှုန်းကို ခိုင်မာစွာဖြည့်သွင်းခြင်းဖြင့် သိမ်းပိုက်ထားသည်။

ဥပမာ၊ ဖြည့်သိပ်သည်းဆ 0% ဆိုသည်မှာ အတွင်းပိုင်းဖွဲ့စည်းပုံသည် လုံးဝအခေါင်းပေါက်ဖြစ်ပြီး 100%၊ မော်ဒယ်သည် လုံးဝအစိုင်အခဲဖြစ်ကြောင်း ညွှန်ပြသည်။

Cura တွင် ဖြည့်သွင်းသိပ်သည်းမှု default value သည် 20%, ဖြစ်ပြီး အလှအပဆိုင်ရာ မော်ဒယ်များအတွက် သင့်လျော်သည်။ သို့သော်၊ မော်ဒယ်ကို functional applications များအတွက် အသုံးပြုမည်ဆိုပါက၊ ၎င်းနံပါတ်ကို 50-80% ခန့်အထိ တိုးမြှင့်ရန် စိတ်ကူးကောင်းပါသည်။

သို့သော် ဤစည်းမျဉ်းကို ကျောက်တုံးတွင် မသတ်မှတ်ထားပေ။ ဖြည့်သွင်းသည့်ပုံစံအချို့သည် လျှော့ကျသောရာခိုင်နှုန်းများတွင် ကောင်းမွန်စွာလုပ်ဆောင်နိုင်ဆဲဖြစ်သည်။

ဥပမာ၊ Gyroid Pattern သည် ဖြည့်သွင်းမှုနည်းသော 5-10% ဖြင့် ကောင်းမွန်စွာအလုပ်လုပ်နိုင်သေးသည်။ အခြားတစ်ဖက်တွင်၊ Cubic Pattern သည် ထိုရာခိုင်နှုန်းနည်းပါးသောနေရာတွင် ရုန်းကန်ရလိမ့်မည်။

Infill Density ကို တိုးလာခြင်းဖြင့်၊မော်ဒယ်က ပိုသန်မာတယ်၊ ပိုတောင့်တင်းပြီး ပိုကောင်းတဲ့ ထိပ်တန်းအသားအရေကို ပေးတယ်။ ၎င်းသည် ပရင့်၏ရေစိုခံဂုဏ်သတ္တိများကို ပိုမိုကောင်းမွန်စေပြီး မျက်နှာပြင်ပေါ်ရှိ ခေါင်းအုံးများကို လျှော့ချပေးမည်ဖြစ်သည်။

သို့သော် အားနည်းချက်မှာ မော်ဒယ်သည် ပရင့်ထုတ်ရန် ပိုကြာပြီး ပိုလေးလာခြင်းဖြစ်သည်။

လိုင်းအကွာအဝေးကို ဖြည့်ပါ

Infill Line Distance သည် သင်၏ 3D မော်ဒယ်အတွင်း သင့်ဖြည့်သွင်းမှုအဆင့်ကို သတ်မှတ်သည့် အခြားနည်းလမ်းတစ်ခုဖြစ်သည်။ Infill Density ကိုသုံးမည့်အစား၊ ကပ်လျက်ဖြည့်ထားသောလိုင်းများကြားအကွာအဝေးကို သင်သတ်မှတ်နိုင်ပါသည်။

ပုံသေ Infill Line Distance သည် Cura တွင် 6.0mm ဖြစ်သည်။

Infill Line Distance ကို တိုးမြှင့်ခြင်း ဖြည့်သွင်းမှု နည်းပါးသော အဆင့်သို့ ဘာသာပြန်မည်ဖြစ်ပြီး လျှော့လိုက်ချိန်တွင် ၎င်းသည် ပိုမိုခိုင်မာသော ဖြည့်သွင်းမှုအဆင့်ကို ဖန်တီးပေးမည်ဖြစ်သည်။

ပိုမိုအားကောင်းသော 3D ပရင့်ကို လိုချင်ပါက၊ Infill Line အကွာအဝေးကို လျှော့ချရန် ရွေးချယ်နိုင်ပါသည်။ သင်၏ 3D ပရင့်ထုတ်ခြင်းကို Cura ၏ “အစမ်းကြည့်ရှုခြင်း” ကဏ္ဍတွင် စစ်ဆေးကြည့်ရှုရန် အကြံပြုလိုပါသည်။ ၎င်းတို့တွင် ပရင့်ထုတ်ရန် ပိုမိုသိပ်သည်းသော အခြေခံအုတ်မြစ်ရှိသောကြောင့် အပေါ်ဆုံးအလွှာများ။

Infill Pattern

Infill Pattern သည် Infill တည်ဆောက်ပုံအား ပရင်တာမှ တည်ဆောက်သည့် ပုံစံကို သတ်မှတ်ပေးပါသည်။ Cura ရှိ ပုံသေပုံစံသည် Cubic Pattern ဖြစ်ပြီး၊ 3D ပုံစံဖြင့် အထပ်လိုက် အထပ်ထပ် စောင်းကာ တုံးများစွာကို ဖန်တီးပေးပါသည်။

Cura သည် ပုံစံတစ်ခုစီမှ ထူးခြားသော အကျိုးကျေးဇူးများကို ပေးဆောင်လျက် ရှိသော အခြားသော infill ပုံစံများစွာကို ပေးဆောင်ပါသည်။

၎င်းတို့အထဲမှအချို့သည်-

- ဇယားကွက်- အလွန်ဒေါင်လိုက် ဦးတည်ချက်တွင် အားကောင်းပြီး ထိပ်တန်းမျက်နှာပြင်များကို ထုတ်ပေးသည်။

- လိုင်းများ- ဒေါင်လိုက်နှင့် အလျားလိုက် လမ်းကြောင်းနှစ်ခုစလုံးတွင် အားနည်းသည်။

- တြိဂံများ- ခံနိုင်ရည်ရှိသည်။ ဒေါင်လိုက်ဦးတည်ချက်တွင် ဖြတ်တောက်ပြီး အားကောင်းသည်။ သို့ရာတွင်၊ ၎င်းသည် ရှည်လျားသော ပေါင်းကူးအကွာအဝေးကြောင့် ခေါင်းအုံးစွပ်ခြင်းနှင့် အခြားထိပ်မျက်နှာပြင် ချို့ယွင်းချက်တို့ ဖြစ်နိုင်သည်။

- Cubic- လမ်းကြောင်းအားလုံးတွင် ကောင်းမွန်စွာ ခိုင်ခံ့သည်။ ခေါင်းအုံးကဲ့သို့ မျက်နှာပြင် ချို့ယွင်းချက်များကို ခံနိုင်ရည်ရှိသည်။

- Zigzag- အလျားလိုက်နှင့် ဒေါင်လိုက် လမ်းကြောင်းနှစ်ခုစလုံးတွင် အားနည်းသည်။ ထိပ်တန်း မျက်နှာပြင်ကို ထုတ်လုပ်ပေးသည်။

- Gyroid- လမ်းကြောင်းအားလုံးတွင် အားကောင်းနေချိန်တွင် ရိတ်ခြင်းကိုခံနိုင်ရည်ရှိသည်။ ကြီးမားသော G-Code ဖိုင်များကိုထုတ်လုပ်ရာတွင် အချိန်များစွာကြာပါသည်။

Infill Line Multiplier

Infill Line Multiplier သည် သင့်ဘေးတွင် ထပ်လောင်းဖြည့်ထားသောလိုင်းများကို ထားရှိနိုင်စေမည့် ဆက်တင်တစ်ခုဖြစ်သည်။ တစ်ဦးကိုတစ်ဦး။ ၎င်းသည် သင်သတ်မှတ်ထားသော ဖြည့်သွင်းမှုအဆင့်ကို ထိထိရောက်ရောက် တိုးမြှင့်ပေးသော်လည်း ထူးခြားသည့်ပုံစံဖြင့် တိုးပေးပါသည်။

ဖြည့်ထားသောလိုင်းများကို အညီအမျှထားမည့်အစား၊ ဤဆက်တင်သည် သင်သတ်မှတ်ထားသည့်တန်ဖိုးအပေါ်အခြေခံ၍ ရှိပြီးသားဖြည့်သွင်းမှုတွင် လိုင်းများကို ပေါင်းထည့်မည်ဖြစ်သည်။ ဥပမာအားဖြင့်၊ Infill Line Multiplier ကို 3 အဖြစ် သတ်မှတ်ပါက၊ မူရင်းလိုင်းဘေးရှိ နောက်ထပ် လိုင်းနှစ်ခုကို တိုက်ရိုက် print ထုတ်ပါမည်။

ပုံသေ Cura တွင် Infill Line Multiplier သည် 1 ဖြစ်သည်။

ဤဆက်တင်ကိုအသုံးပြုခြင်းသည် ပုံနှိပ်ခြင်း၏တည်ငြိမ်မှုနှင့် တောင့်တင်းမှုကို အကျိုးပြုနိုင်သည်။ သို့သော်၊ အရေပြားတွင် ဖြည့်ထားသောလိုင်းများ တောက်ပနေသောကြောင့် ၎င်းသည် မျက်နှာပြင်အရည်အသွေး ညံ့စေသည်။

Infill Overlapရာခိုင်နှုန်း

Infill Overlap Percentage ထိန်းချုပ်မှုသည် ဖြည့်သွင်းမှု မည်မျှရှိသည်ကို ပုံနှိပ်နံရံများနှင့် ထပ်နေပါသည်။ ၎င်းကို infill ၏ မျဉ်းအကျယ်၏ ရာခိုင်နှုန်းတစ်ခုအဖြစ် သတ်မှတ်ထားသည်။

ရာခိုင်နှုန်း များလေလေ၊ infill ထပ်နေသည့်အတွက် ပိုသိသာလေဖြစ်သည်။ နှုန်းထားကို 10-40%, ဝန်းကျင်တွင်ထားခဲ့ရန် အကြံပြုလိုပါသည်၊ ထို့ကြောင့် ထပ်နေသည့်အရာသည် အတွင်းနံရံများပေါ်တွင် ရပ်သွားပါသည်။

မြင့်မားသောထပ်ဖြည့်မှုထပ်ခြင်းသည် ပုံနှိပ်၏နံရံကို ပိုမိုတွယ်ကပ်စေပါသည်။ သို့သော်၊ မလိုလားအပ်သော မျက်နှာပြင်ပုံစံဖြစ်စေသည့် ပုံနှိပ်မှတဆင့်ပြသသည့် infill ပုံစံကို သင် အန္တရာယ်ဖြစ်စေပါသည်။

Infill Layer Thickness

Infill Layer Thickness သည် သီးခြား infill ၏ အလွှာအမြင့်ကို သတ်မှတ်ရန်အတွက် နည်းလမ်းတစ်ခုကို ပံ့ပိုးပေးပါသည်။ ပုံနှိပ်၏ ဖြည့်သွင်းမှုကို မမြင်နိုင်သောကြောင့်၊ မျက်နှာပြင်အရည်အသွေးသည် မစိုးရိမ်ရပါ။

ထို့ကြောင့် ဤဆက်တင်ကို အသုံးပြု၍ ဖြည့်သွင်းမှု၏ အလွှာအမြင့်ကို ပိုမိုမြန်ဆန်စွာ ပုံနှိပ်နိုင်စေပါသည်။ infill layer အမြင့်သည် သာမန်အလွှာအမြင့်၏ အဆများစွာ ဖြစ်ရပါမည်။ မဟုတ်ပါက၊ ၎င်းကို Cura ဖြင့် နောက်အလွှာ အမြင့်သို့ ပတ်သွားပါမည်။

ပုံသေ Infill Layer Thickness သည် သင်၏ Layer Height နှင့် အတူတူပင်ဖြစ်ပါသည်။

မှတ်ချက်။ : ဤတန်ဖိုးကို တိုးလာသောအခါ၊ အလွှာအမြင့်ကို တိုးလာသောအခါ အလွန်မြင့်သော နံပါတ်ကို အသုံးမပြုမိစေရန် သတိထားပါ။ ပရင်တာသည် ပုံမှန်နံရံများကို ပုံနှိပ်ခြင်းမှ ဖြည့်သွင်းခြင်းသို့ ပြောင်းသောအခါတွင် စီးဆင်းမှုနှုန်း ပြဿနာများကို ဖြစ်စေနိုင်သည်။

တဖြည်းဖြည်း ဖြည့်သွင်းသည့် အဆင့်များ

တဖြည်းဖြည်း ဖြည့်သွင်းသည့် အဆင့်များ သည် ပုံနှိပ်စက်ဖြင့် ပုံနှိပ်သည့်အခါ သင်သုံးနိုင်သည့် ဆက်တင်တစ်ခု ဖြစ်သည်။အောက်အလွှာရှိ infill density ကို လျှော့ချပေးသည်။ ၎င်းသည် အောက်ခြေတွင် လျှော့သောရာခိုင်နှုန်းဖြင့် ဖြည့်သွင်းခြင်းကို စတင်သည်၊ ထို့နောက် ပုံနှိပ်သည်နှင့်အမျှ တဖြည်းဖြည်း တိုးလာပါသည်။

ဥပမာ၊ ၎င်းကို 3 ဟု သတ်မှတ်ပါက၊ Infill Density ကို သတ်မှတ်ထားသည် ဆိုကြပါစို့၊ 40၊ % Infill density သည် အောက်ခြေတွင် 5% ရှိမည်ဖြစ်သည်။ ပုံနှိပ်မှု တက်လာသည်နှင့်အမျှ သိပ်သည်းဆသည် 10% နှင့် 20% အထိ တိုးလာမည်ဖြစ်ပြီး၊ နောက်ဆုံးတွင် ၎င်းသည် ထိပ်မှ 40% သို့ ရောက်ရှိသည်အထိ တိုးလာမည်ဖြစ်သည်။

ဖြည့်စွက်အဆင့်များအတွက် မူရင်းတန်ဖိုးမှာ 0 ဖြစ်သည်။ ဆက်တင်ကို အသက်သွင်းရန်အတွက် ၎င်းကို 0 မှ တိုးမြှင့်နိုင်သည်။

၎င်းသည် ပုံနှိပ်အသုံးပြုသည့် ပစ္စည်းပမာဏနှင့် မျက်နှာပြင်အရည်အသွေးကို သိသိသာသာလျှော့ချခြင်းမရှိဘဲ ပုံနှိပ်ခြင်းပြီးမြောက်ရန် လိုအပ်သည့်အချိန်ကို လျှော့ချပေးသည်။

ထို့အပြင်၊ ဖြည့်စွက်ချက်သည် ထိပ်တန်းမျက်နှာပြင်ကို ပံ့ပိုးပေးရန်အတွက်သာဖြစ်ပြီး ဖွဲ့စည်းတည်ဆောက်ပုံဆိုင်ရာအကြောင်းများကြောင့်မဟုတ်ဘဲ ဖြည့်သွင်းသည့်အခါတွင် ဤအင်္ဂါရပ်သည် အထူးအထောက်အကူဖြစ်စေပါသည်။

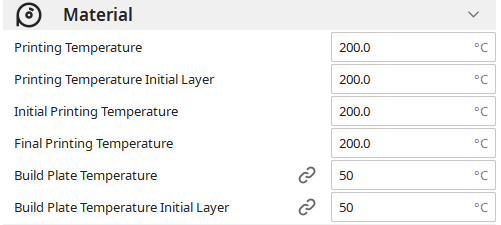

ပစ္စည်း

အပူချိန်ကို ထိန်းချုပ်ရာတွင် သင်အသုံးပြုနိုင်သည့် ဆက်တင်များကို ပစ္စည်းများ ပံ့ပိုးပေးပါသည်။ ပုံနှိပ်ခြင်း၏ကွဲပြားခြားနားသောအဆင့်များအတွင်း။ ဤအရာများသည် အချို့သောဆက်တင်များဖြစ်သည်။

ပုံနှိပ်ခြင်းအပူချိန်

ပုံနှိပ်ခြင်းအပူချိန်သည် ပုံနှိပ်ခြင်းလုပ်ငန်းစဉ်အတွင်း သင့် Nozzle ကိုသတ်မှတ်ပေးမည့် အပူချိန်ဖြစ်သည်။ ၎င်းသည် သင့်မော်ဒယ်အတွက် ပစ္စည်းစီးဆင်းမှုအပေါ် သက်ရောက်မှုရှိသောကြောင့် သင့် 3D ပရင်တာအတွက် အရေးကြီးဆုံးဆက်တင်များထဲမှ တစ်ခုဖြစ်သည်။

သင်၏ Printing Temperature ကို ပိုမိုကောင်းမွန်အောင်ပြုလုပ်ခြင်းဖြင့် ပုံနှိပ်ခြင်းဆိုင်ရာ ပြဿနာများစွာကို ဖြေရှင်းနိုင်ပြီး ပိုမိုကောင်းမွန်သော အရည်အသွေးရှိသော ပရင့်များကို ထုတ်လုပ်ပေးနိုင်ပါသည်။ မကောင်းPrinting Temperature သည် Printing imperfections and Failures အများအပြားကို ဖြစ်စေနိုင်သည်။

Filament ထုတ်လုပ်သူများသည် ပုံမှန်အားဖြင့် အကောင်းဆုံးအပူချိန်ကို မရမီတွင် စမှတ်အဖြစ်အသုံးပြုသင့်သည့် ပုံနှိပ်ခြင်းအတွက် အပူချိန်အတိုင်းအတာကို ပေးပါသည်။

အခြေအနေများတွင် သင်သည် မြန်နှုန်းမြင့်၊ ပိုကြီးသော အလွှာအမြင့် သို့မဟုတ် ပိုကျယ်သော စာကြောင်းများဖြင့် ပုံနှိပ်နေသည်၊ ပိုမိုမြင့်မားသော ပုံနှိပ်အပူချိန်ကို အသုံးပြု၍ လိုအပ်သော ပစ္စည်းစီးဆင်းမှုအဆင့်ကို လိုက်မီရန် အကြံပြုထားသည်။ အလွန်အကျွံထုတ်ခြင်း၊ ကြိုးဆွဲခြင်း၊ နော်ဇယ်ပိတ်ဆို့ခြင်းနှင့် လျော့တွဲခြင်းကဲ့သို့သော ပြဿနာများကို ဖြစ်ပေါ်စေနိုင်သောကြောင့် သင်သည် ၎င်းကို မြင့်မားလွန်းသည်ဟု မသတ်မှတ်လိုပါ။

သို့သော် အမြန်နှုန်းများကို အသုံးပြုသည့်အခါ နိမ့်သောအပူချိန်ကို အသုံးပြုလိုခြင်း၊ သို့မဟုတ် ပိုနုသော အလွှာ၏ အမြင့်များ ဖြစ်သောကြောင့် extruded material သည် အအေးခံပြီး သတ်မှတ်ရန် အချိန်အလုံအလောက်ရှိသည်။

နိမ့်သော Printing Temperature သည် အောက်မှ extrusion သို့မဟုတ် အားနည်းသော 3D prints များကို ဖြစ်ပေါ်စေနိုင်သည်ကို သတိပြုပါ။

၎င်း Cura ရှိ ပုံသေ ပုံနှိပ်ခြင်း အပူချိန်သည် သင်အသုံးပြုနေသည့် အရာပေါ်တွင် မူတည်ပြီး အရာများ စတင်ရန် ယေဘူယျ အပူချိန်ကို ပေးပါသည်။

ဤသည်မှာ ပုံသေ အပူချိန် အချို့ ဖြစ်သည်-

• PLA: 200°C

• PETG: 240°C

• ABS: 240°C

အချို့အမျိုးအစားများ PLA သည် အကောင်းဆုံးအပူချိန်အတွက် 180-220°C မှ မည်သည့်နေရာတွင်မဆို ကွာဝေးနိုင်သည်၊ ထို့ကြောင့် သင့်ဆက်တင်များကို ထည့်သွင်းသည့်အခါ ၎င်းကို မှတ်သားထားပါ။

ပုံနှိပ်ခြင်းအပူချိန် ကနဦးအလွှာ

ပုံနှိပ်အပူချိန် ကနဦးအလွှာသည် ဆက်တင်တစ်ခုဖြစ်သည်။ ပထမအလွှာ၏ပုံနှိပ်အပူချိန်ကိုချိန်ညှိရန်ခွင့်ပြုသည်၊ ကွဲပြားခြားနားသည်။ပုံနှိပ်ခြင်း၏ကျန်ရှိသော အပူချိန်မှ ပုံနှိပ်ခြင်း။

ပိုမိုခိုင်မာသော အခြေခံအုတ်မြစ်အတွက် သင့်မော်ဒယ်၏ ပုံနှိပ်အိပ်ယာနှင့် တွဲဆက်မှုကို ပိုမိုကောင်းမွန်စေရန်အတွက် ၎င်းသည် အလွန်အသုံးဝင်ပါသည်။ စံပြရလဒ်များရရှိရန်အတွက် လူများသည် ပုံနှိပ်ခြင်းအပူချိန်ထက် 5-10°C ဝန်းကျင်အပူချိန်ကို အသုံးပြုကြသည်။

၎င်းသည် ပစ္စည်းကို ပိုမိုအရည်ပျော်စေရန်နှင့် ပုံနှိပ်မျက်နှာပြင်တွင် ပိုမိုကောင်းမွန်စွာ တွယ်ကပ်နိုင်စေခြင်းဖြင့် အလုပ်လုပ်ပါသည်။ အိပ်ရာဝင်တွယ်မှုပြဿနာများရှိနေပါက၊ ၎င်းကိုဖြေရှင်းရန်နည်းလမ်းတစ်ခုဖြစ်သည်။

ကနဦးပုံနှိပ်ခြင်းအပူချိန်

ကနဦးပုံနှိပ်ခြင်းအပူချိန်သည် 3D ပရင်တာများအတွက် stand-by အပူချိန်ကို ပံ့ပိုးပေးသည့် ဆက်တင်တစ်ခုဖြစ်သည်။ နော်ဇယ်များနှင့် နှစ်ထပ်ထုတ်စက်များ။

နော်ဇယ်တစ်ခုသည် ပုံမှန်အပူချိန်တွင် ပရင့်ထုတ်နေချိန်တွင်၊ မတက်ကြွသော နော်ဇယ်များသည် နော်ဇယ်တွင်ရပ်နေချိန်တွင် စိမ့်ထွက်မှုကို လျှော့ချရန် ကနဦးပုံနှိပ်အပူချိန်သို့ အနည်းငယ်အေးသွားပါမည်။

တက်ကြွစွာ ပရင့်ထုတ်သည်နှင့် စတင်သည်နှင့် တစ်ပြိုင်နက် stand-by nozzle သည် ပုံမှန်ပုံနှိပ်အပူချိန်အထိ အပူပေးမည်ဖြစ်သည်။ ထို့နောက် ၎င်း၏အပိုင်းပြီးသွားသော နော်ဇယ်သည် ကနဦးပုံနှိပ်ခြင်းအပူချိန်သို့ အေးသွားပါမည်။

Cura တွင် မူရင်းဆက်တင်သည် ပုံနှိပ်ခြင်းအပူချိန်နှင့် အတူတူပင်ဖြစ်ပါသည်။

နောက်ဆုံးပုံနှိပ်ခြင်း အပူချိန်

နောက်ဆုံးပုံနှိပ်ခြင်း အပူချိန်သည် 3D ပရင်တာအများအပြားနှင့် နော်ဇယ်နှစ်ထပ်ပေါင်းထည့်သည့် 3D ပရင်တာများအတွက် မတ်တပ်ရပ်-ဘီ နော်ဇယ်သို့ မပြောင်းမီတွင် အသုံးပြုနေသော နော်ဇယ်အား အေးသွားမည့် အပူချိန်ကို ထောက်ပံ့ပေးသည့် ဆက်တင်တစ်ခုဖြစ်သည်။

၎င်းသည် အခြေခံအားဖြင့် အေးသွားစေရန် စတင်သည်။extruder ခလုတ်အမှန်တကယ်ဖြစ်ပျက်သည့်အချက်မှာ ပုံနှိပ်အပူချိန်သည် မည်သည့်နေရာတွင်ရှိမည်နည်း။ ၎င်းနောက်၊ သင်သတ်မှတ်ထားသည့် ကနဦးပုံနှိပ်ခြင်းအပူချိန်သို့ အေးသွားပါမည်။

Cura တွင် မူရင်းဆက်တင်သည် ပုံနှိပ်အပူချိန်နှင့် အတူတူပင်ဖြစ်ပါသည်။

Plate Plate Temperature

Build Plate Temperature သည် သင် print bed ကို အပူပေးလိုသော အပူချိန်ကို သတ်မှတ်ပေးပါသည်။ အပူပေးထားသော ပုံနှိပ်အိပ်ရာသည် ပုံနှိပ်နေစဉ်အတွင်း ပစ္စည်းကို ပျော့ပျောင်းသောအခြေအနေတွင် ရှိနေစေရန် ကူညီပေးသည်။

ဤဆက်တင်သည် ပုံနှိပ်ပြားကို ပိုမိုကောင်းမွန်စွာ တွယ်ကပ်စေပြီး ပုံနှိပ်နေစဉ်အတွင်း ကျုံ့သွားမှုကို ထိန်းချုပ်ပေးပါသည်။ သို့သော် အပူချိန်များလွန်းပါက ပထမအလွှာသည် ကောင်းစွာမတည်မြဲနိုင်ဘဲ အလွန်အရည်ပျော်သွားပါမည်။

၎င်းသည် ဆင်ခြေထောက်ချို့ယွင်းမှုကို ဖြစ်ပေါ်စေပြီး ၎င်းအား လျော့သွားစေသည်။ ထို့အပြင်၊ အိပ်ရာပေါ်ရှိ ပရင့်၏အစိတ်အပိုင်းနှင့် ပုံနှိပ်၏အပေါ်ပိုင်းဒေသကြား အပူချိန်ကွာခြားမှုကြောင့်၊ တုန်ခါမှုများ ဖြစ်လာနိုင်သည်။

ပုံမှန်အတိုင်း၊ ပုံသေတည်ဆောက်မှုပန်းကန်အပူချိန်သည် ပစ္စည်းနှင့် ပုံနှိပ်ပရိုဖိုင်ပေါ်မူတည်၍ ကွဲပြားသည်။ အများအားဖြင့်-

ကြည့်ပါ။: သင်ဘယ်လိုချောချောမွေ့မွေ့ & Resin 3D ပရင့်များကို အပြီးသတ်မလား။ - လုပ်ငန်းစဉ်ပြီးနောက်- PLA: 50°C

- ABS: 80°C

- PETG : 70°C

Filament ထုတ်လုပ်သူများသည် တစ်ခါတစ်ရံတွင် Build Plate Temperature Range ကို ပေးပါသည်။

Build Plate Temperature Initial Layer

Build Plate Temperature Initial ပထမအလွှာကို ပုံနှိပ်ရန်အတွက် အလွှာသည် မတူညီသော တည်ဆောက်မှုပန်းကန် အပူချိန်ကို သတ်မှတ်ပေးသည်။ ပထမအလွှာ၏ အေးမြမှုကို လျော့ပါးစေပြီး ကျုံ့မသွားစေရန် ကူညီပေးသည်။ပုံနှိပ်ပြီးသည်နှင့်။

သင်၏ 3D ပရင်တာသည် မတူညီသော အိပ်ရာအပူချိန်တွင် သင့်မော်ဒယ်၏ပထမအလွှာကို ထုတ်ယူလိုက်သည်နှင့်၊ ထို့နောက် အပူချိန်ကို သင့်စံ Build Plate Temperature သို့ ပြန်သတ်မှတ်ပေးလိမ့်မည်။ သင်သည် ၎င်းကို မြင့်မားလွန်းသော သတ်မှတ်ခြင်းကို ရှောင်ရှားလိုသောကြောင့် Elephant's Foot ကဲ့သို့သော ပုံနှိပ်ခြင်းဆိုင်ရာ မစုံလင်မှုများကို ရှောင်ရှားလိုခြင်း

မူလ Build Plate Temperature Initial Layer Setting သည် Build Plate Temperature ဆက်တင်နှင့် ညီမျှသည်။ အကောင်းဆုံးရလဒ်များအတွက်၊ သင်ကိုယ်တိုင်စမ်းသပ်မှုပြုလုပ်ပြီး သင်အလိုရှိသောရလဒ်ကိုရရှိသည်အထိ အပူချိန် 5°C တိုးမြင့်ရန်ကြိုးစားရန် အကြံပြုအပ်ပါသည်။

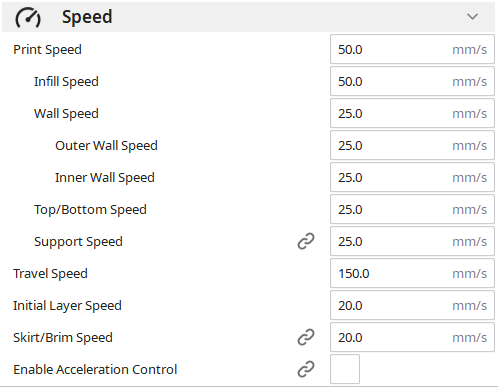

မြန်နှုန်း

အမြန်နှုန်းအပိုင်းသည် မတူညီသောရွေးချယ်စရာများကို ပေးဆောင်ပါသည်။ ကဏ္ဍအမျိုးမျိုးကို မည်မျှမြန်ဆန်စွာ ရိုက်နှိပ်ထားသည်ကို ချိန်ညှိရန်နှင့် ပိုမိုကောင်းမွန်အောင်ပြုလုပ်ရန် သင်သုံးနိုင်သည်။

ပုံနှိပ်အမြန်နှုန်း

ပရင့်အမြန်နှုန်းသည် နော်ဇယ်ရွေ့လျားသည့်အမြန်နှုန်းကို ထိန်းချုပ်ပေးသည် မော်ဒယ်ပုံနှိပ်ခြင်း။ ပုံနှိပ်ခြင်း၏ အချို့သောအစိတ်အပိုင်းများအတွက် မတူညီသောနှုန်းထားများကို သင်သတ်မှတ်နိုင်သော်လည်း ပရင့်အမြန်နှုန်းသည် အခြေခံလိုင်းအဖြစ် ဆက်လက်ဆောင်ရွက်ဆဲဖြစ်သည်။

Cura ရှိ စံပရိုဖိုင်အတွက် မူရင်းပရင့်အမြန်နှုန်းသည် 50mm/s ဖြစ်သည်။ အမြန်နှုန်းကို တိုးမြှင့်ပါက၊ သင့်မော်ဒယ်၏ ပုံနှိပ်ချိန်ကို လျှော့ချနိုင်သည်။

သို့သော် အရှိန်တိုးလာခြင်းသည် ထပ်လောင်းတုန်ခါမှုများနှင့်အတူ လာမည်ကို သတိပြုရပါမည်။ ဤတုန်ခါမှုများသည် ပုံနှိပ်ခြင်း၏ မျက်နှာပြင်အရည်အသွေးကို လျှော့ချပေးနိုင်သည်။

ထို့ပြင်၊ ပစ္စည်းစီးဆင်းမှုပိုမိုထွက်ရှိစေရန် သင်သည် ပုံနှိပ်အပူချိန်ကို တိုးမြှင့်ရမည်ဖြစ်သည်။ ၎င်းသည် နော်ဇယ်များ ပိတ်ဆို့ခြင်းနှင့် လွန်ကဲခြင်း ဖြစ်နိုင်ခြေကို တိုးစေသည်။ထုတ်ယူမှု။

ထို့အပြင်၊ ပရင့်တစ်ခုတွင် ကောင်းမွန်သောအင်္ဂါရပ်များစွာပါရှိလျှင် ပရင့်ခေါင်းသည် စဉ်ဆက်မပြတ်ပုံနှိပ်ခြင်းအစား ထပ်ခါတလဲလဲ စတင်ခြင်းနှင့် ရပ်တန့်သွားပါမည်။ ဤတွင်၊ ပရင့်အမြန်နှုန်းကို တိုးမြှင့်ခြင်းသည် သိသာထင်ရှားသော အကျိုးသက်ရောက်မှုရှိမည်မဟုတ်ပါ။

အခြားတစ်ဖက်တွင်၊ နိမ့်သောပရင့်အမြန်နှုန်းသည် ပုံနှိပ်ချိန်ပိုမိုမြင့်မားသော်လည်း ပိုမိုကောင်းမွန်သော မျက်နှာပြင်ပြီးစီးမှုကို ဖြစ်ပေါ်စေပါသည်။

Fill Speed

Infill Speed သည် infill ကို printer မှ print ထုတ်သည့် မြန်နှုန်းဖြစ်သည်။ Infill သည် အချိန်အများစုကို မမြင်နိုင်သောကြောင့်၊ သင်သည် အရည်အသွေးကို ကျော်သွားကာ ပုံနှိပ်ချိန်ကို လျှော့ချရန် လျင်မြန်စွာ ပရင့်ထုတ်နိုင်သည်။

Cura ၏ Standard ပရိုဖိုင်တွင် မူရင်း Infill Speed သည် 50mm/s .

ဤတန်ဖိုးကို မြင့်မားစွာသတ်မှတ်ခြင်းသည် အချို့သောအကျိုးဆက်များ ရှိနိုင်သော်လည်း၊ ပရင့်ထုတ်သောအခါတွင် နော်ဇယ်သည် နံရံများနှင့် တိုက်မိမည်ဖြစ်သောကြောင့် နံရံမှတဆင့် ဖြည့်သွင်းမှုကို မြင်နိုင်စေပါသည်။

ထို့ပြင်၊ infill နှင့် အခြားအပိုင်းများကြား အမြန်နှုန်းကွာခြားချက် အလွန်မြင့်မားပါက၊ ၎င်းသည် flow rate ပြဿနာများကို ဖြစ်စေနိုင်သည်။ . ပရင်တာသည် အခြားအစိတ်အပိုင်းများကို ထုတ်ယူသည့်အခါတွင် စီးဆင်းမှုနှုန်းကို လျှော့ချရာတွင် အခက်အခဲရှိလိမ့်မည်။

Wall Speed

Wall Speed သည် အတွင်းနှင့် အပြင်နံရံများဖြစ်မည့် မြန်နှုန်းဖြစ်သည်။ ပုံနှိပ်သည်။ အရည်အသွေးမြင့် အခွံကိုသေချာစေရန် နံရံအတွက် နိမ့်သောပရင့်အမြန်နှုန်းကို သတ်မှတ်ရန် ဤဆက်တင်ကို သင်အသုံးပြုနိုင်ပါသည်။

ပုံသေ Wall Speed သည် 25mm/s တွင် ပုံနှိပ်ခြင်းထက် နိမ့်ပါသည်။ ၎င်းကို ပုံနှိပ်အမြန်နှုန်း၏ ထက်ဝက်အဖြစ် ပုံသေသတ်မှတ်ထားသည်။ ထို့ကြောင့် သင့်တွင် Print Speed 100mm/s ရှိပါက၊ ပုံသေဖြစ်သည်။ပုံနှိပ်ချိန်။

- Dynamic Quality (0.16mm): စူပါ & စံအရည်အသွေး၊ အရည်အသွေးကောင်းမွန်သော်လည်း ပုံနှိပ်ချိန်ကို အလွန်အကျွံ မသုံးဘဲ အရည်အသွေးကောင်းမွန်ပါသည်။

- Standard Quality (0.2mm): အရည်အသွေးနှင့် မြန်နှုန်းကြား မျှတမှုကို ပေးဆောင်သည့် မူရင်းတန်ဖိုး။

- အရည်အသွေးနိမ့် (0.28 မီလီမီတာ): ပိုကြီးသော အလွှာ အမြင့်သည် ခိုင်ခံ့မှုနှင့် 3D ပရင့်ထုတ်ချိန် ပိုမိုမြန်ဆန်စေသည်၊ သို့သော် ပိုကြမ်းတမ်းသော ပရင့်အရည်အသွေး

ကနဦး အလွှာအမြင့်

Initial Layer Height သည် သင့် print ၏ ပထမအလွှာ၏ အမြင့်ဖြစ်သည်။ 3D မော်ဒယ်များသည် ပိုမိုကောင်းမွန်သော “squish” သို့မဟုတ် ပထမအလွှာကို တွယ်ဆက်ရန်အတွက် အထူပထမအလွှာ လိုအပ်ပါသည်။

Cura ၏ Standard ပရိုဖိုင်ရှိ မူရင်းအလွှာအမြင့်မှာ 0.2mm ဖြစ်သည်။

လူအများစုသည် အကောင်းဆုံးပထမအလွှာကို တွယ်တာရန်အတွက် အလွှာအမြင့်၏ 0.3mm သို့မဟုတ် x1.5 ကို အသုံးပြုရန် အကြံပြုပါသည်။ အလွှာအထူ တိုးလာခြင်းကြောင့် ပရင်တာ၏ မျက်နှာပြင်အပေါ်ရှိ ထုထည်ပိုလျှံနေသော ပစ္စည်းကို ဖြစ်ပေါ်စေသည်။

၎င်းသည် အလွှာအား ပရင့်ခင်းအိပ်ယာထဲသို့ မှန်ကန်စွာ တွန်းပို့စေပြီး၊ ကြေးမုံပြင်ကဲ့သို့ အောက်ခြေအလွှာကို ခိုင်ခံ့စေပါသည်။

သို့သော် သင်၏ပထမအလွှာသည် အလွန်ထူပါက ဆင်ခြေဖဝါးဟုခေါ်သော ပုံနှိပ်ချွတ်ယွင်းမှုကို ဖြစ်စေနိုင်သည်။ ၎င်းသည် 3D မော်ဒယ်၏အောက်ခြေတွင် ဖောင်းကားနေသော ပထမအလွှာကို ဖြစ်ပေါ်စေသည်။

လိုင်းအနံ

လိုင်းအနံသည် 3D ပရင်တာ၏ အလျားလိုက်အလျားလိုက် အကျယ်အဝန်းဖြစ်သည်။ အိပ်သည်။ သင့်အတွက် အကောင်းဆုံး Line Widthနံရံအမြန်နှုန်းသည် 50mm/s ရှိပါမည်။

နံရံတွင် ဖြည်းညှင်းစွာ ပရင့်ထုတ်သောအခါတွင် ပရင်တာသည် တုန်ခါမှုနည်းပြီး ပုံနှိပ်မှ အသံမြည်ခြင်းကဲ့သို့ ချို့ယွင်းချက်များကို လျှော့ချပေးသည်။ ထို့အပြင်၊ ၎င်းသည် အေးမြစေပြီး မှန်ကန်စွာ သတ်မှတ်ရန် အခွင့်အလမ်းကို လွန်စေခြင်းကဲ့သို့သော အင်္ဂါရပ်များကို ပေးသည်။

သို့သော် ပုံနှိပ်ခြင်းနှေးကွေးခြင်းသည် ပုံနှိပ်ချိန်တိုးလာခြင်းနှင့် လာပါသည်။ ထို့အပြင်၊ Wall Speeds နှင့် Infill speeds အကြား သိသာထင်ရှားသော ခြားနားချက် ရှိပါက၊ ပရင်တာသည် စီးဆင်းမှုနှုန်းကို ပြောင်းရာတွင် အခက်အခဲရှိပါမည်။

၎င်းမှာ အမျိုးအစားတစ်ခုအတွက် လိုအပ်သော အကောင်းဆုံး စီးဆင်းနှုန်းသို့ ပရင်တာမှ အချိန်အနည်းငယ်ကြာသောကြောင့်၊ မြန်နှုန်း။

အပြင်နံရံအမြန်နှုန်း

နံရံအမြန်နှုန်းသည် နံရံအမြန်နှုန်းကို Wall Speed နှင့် သီးခြားသတ်မှတ်ရန် သင်အသုံးပြုနိုင်သည့် ဆက်တင်တစ်ခုဖြစ်သည်။ ပြင်ပနံရံအမြန်နှုန်းသည် ပုံနှိပ်ခြင်း၏မြင်သာဆုံးအပိုင်းဖြစ်သောကြောင့် ၎င်းသည် အကောင်းဆုံးအရည်အသွေးဖြစ်ရပါမည်။

စံပရိုဖိုင်ရှိ Outer Wall Speed ၏ မူရင်းတန်ဖိုးမှာ 25mm/s ဖြစ်သည်။ . ၎င်းကို ပုံနှိပ်ခြင်းအမြန်နှုန်း၏ ထက်ဝက်အဖြစ်လည်း သတ်မှတ်ထားပါသည်။

တန်ဖိုးနည်းသည် နံရံများကို ဖြည်းညှင်းစွာ ပုံနှိပ်ပြီး အရည်အသွေးမြင့် မျက်နှာပြင်ဖြင့် ထွက်လာကြောင်း သေချာစေပါသည်။ သို့သော်၊ ဤတန်ဖိုးသည် အလွန်နိမ့်ပါက၊ ပရင်တာသည် အမြန်နှုန်းနှင့် ကိုက်ညီရန် ပိုမိုဖြည်းညှင်းစွာ ဖြည်ထုတ်ရန် လိုအပ်သောကြောင့်၊ သင်သည် အလွန်အကျွံထုတ်ထုတ်မှု အန္တရာယ်ကို ကြုံတွေ့နိုင်သည်။

အတွင်းနံရံ မြန်နှုန်း

အတွင်းနံရံ မြန်နှုန်း Wall Speed နှင့် သီးခြား Inner Wall ၏ အမြန်နှုန်းကို သတ်မှတ်ရန် သင်အသုံးပြုနိုင်သော ဆက်တင်တစ်ခုဖြစ်သည်။ အတွင်းနံရံများသည် အပြင်ဘက်နံရံများကဲ့သို့ မမြင်နိုင်သောကြောင့် ၎င်းတို့၏ အရည်အသွေးသည် ကြီးမြတ်သည်မဟုတ်ပေ။အရေးကြီးပါသည်။

သို့သော် ၎င်းတို့ကို အပြင်ဘက်နံရံများဘေးတွင် ရိုက်နှိပ်ထားသောကြောင့် အပြင်ဘက်နံရံများ၏ နေရာချထားမှုကို ထိန်းချုပ်ပါသည်။ ထို့ကြောင့်၊ ၎င်းတို့ကို အတိုင်းအတာအထိ တိကျစေရန် ကျိုးကြောင်းဆီလျော်စွာ ဖြည်းညှင်းစွာ ပုံနှိပ်ရမည်ဖြစ်သည်။

မူရင်းအတွင်းနံရံအမြန်နှုန်းမှာလည်း 25 mm/s ဖြစ်သည်။ ၎င်းကို ပုံနှိပ်အမြန်နှုန်းသတ်မှတ်မှု၏ ထက်ဝက်အဖြစ် သတ်မှတ်ထားသည်။

အတွင်းနံရံများအတွက် ပုံနှိပ်အရည်အသွေးနှင့် အချိန်တို့အကြား မျှတမှုရှိရန် ဤတန်ဖိုးကို အနည်းငယ်တိုးနိုင်သည်။

အပေါ်/အောက်ခြေအမြန်နှုန်း

အပေါ်/အောက်ခြေအမြန်နှုန်းသည် သင့်မော်ဒယ်၏အပေါ်နှင့်အောက်ခြေနှစ်ဖက်ကို ပုံနှိပ်ခြင်းအတွက် မတူညီသောအမြန်နှုန်းကို သတ်မှတ်ပေးသည်။ အချို့ကိစ္စများတွင်၊ သင့်အပေါ်ပိုင်းနှင့် အောက်ခြေနှစ်ဖက်အတွက် အရှိန်လျှော့အသုံးပြုခြင်းသည် အလွန်ကောင်းမွန်သော ပုံနှိပ်အရည်အသွေးအတွက် အထောက်အကူဖြစ်စေပါသည်။

ဥပမာ၊ သင့်တွင် ဤအခြမ်းများပေါ်တွင် ထပ်ဆွဲထားခြင်း သို့မဟုတ် အသေးစိတ်အချက်များရှိပါက၊ ၎င်းတို့ကို ဖြည်းညှင်းစွာ ပုံနှိပ်လိုပါလိမ့်မည်။ အပြန်အလှန်အားဖြင့်၊ သင့်မော်ဒယ်၏ အပေါ်နှင့် အောက်အလွှာများတွင် အသေးစိတ်အချက်များစွာမရှိပါက၊ ၎င်းတို့သည် ယေဘုယျအားဖြင့် မျဉ်းရှည်များရှိသောကြောင့် ထိပ်တန်း/အောက်ခြေအမြန်နှုန်းကို တိုးမြှင့်ရန် သင့်လျော်ပါသည်။

ဤဆက်တင်အတွက် မူရင်းတန်ဖိုး Cura တွင် 25mm/s ဖြစ်သည်။

၎င်းသည် ခွဲခြမ်းစိပ်စက်တွင် သတ်မှတ်ထားသော ပုံနှိပ်အမြန်နှုန်း၏ ထက်ဝက်ဖြစ်သည်။ Print Speed ကို 70mm/s သတ်မှတ်ပါက၊ Top/Bottom Speed သည် 35mm/s ဖြစ်လိမ့်မည်။

ဤကဲ့သို့သောနိမ့်သောတန်ဖိုးသည် overhang နှင့် ထိပ်မျက်နှာပြင်၏ အရည်အသွေးကို မြှင့်တင်ပေးပါသည်။ သို့သော်လည်း၊ overhang သည် အလွန်မတ်စောက်သောမဟုတ်ပါက ၎င်းသည်သာအလုပ်လုပ်သည်။

ထို့ပြင်၊ အောက်ခြေအမြန်နှုန်းကိုအသုံးပြုခြင်းသည် ပုံနှိပ်ချိန်အတွင်း သိသာထင်ရှားစွာတိုးလာနိုင်သည်။

ပံ့ပိုးမှုအမြန်နှုန်း

ပံ့ပိုးမှုအမြန်နှုန်းပရင်တာသည် ပံ့ပိုးမှုတည်ဆောက်ပုံများ ဖန်တီးသည့်အမြန်နှုန်းကို သတ်မှတ်သည်။ ပုံနှိပ်ခြင်းအဆုံးတွင် ၎င်းတို့ကို ဖယ်ရှားတော့မည်ဖြစ်သောကြောင့် ၎င်းတို့သည် အရည်အသွေးမြင့် သို့မဟုတ် အလွန်တိကျရန် မလိုအပ်ပါ။

ထို့ကြောင့် ၎င်းတို့ကို ပရင့်ထုတ်သည့်အခါတွင် အတော်လေးမြင့်မားသောမြန်နှုန်းကို အသုံးပြုနိုင်ပါသည်။ Cura တွင် ပုံနှိပ်ခြင်းကို ပံ့ပိုးပေးသည့် ပုံသေအမြန်နှုန်းမှာ 50mm/s ဖြစ်သည်။

မှတ်ချက်- မြန်နှုန်းမြင့်ပါက၊ ၎င်းသည် over-extrusion နှင့် under-extrusion ကို ဖြစ်စေနိုင်သည်။ ပံ့ပိုးမှုများနှင့်ပုံနှိပ်ခြင်းအကြားပြောင်းသောအခါ။ ၎င်းသည် ကဏ္ဍနှစ်ခုကြားရှိ စီးဆင်းမှုနှုန်းတွင် သိသာထင်ရှားသော ခြားနားချက်ကြောင့်ဖြစ်သည်။

ခရီးအမြန်နှုန်း

ခရီးအမြန်နှုန်းသည် ပရင့်ခေါင်း၏အမြန်နှုန်းကို ၎င်းသည် ထုထည်ပစ္စည်းမဟုတ်သည့်အခါတွင် ထိန်းချုပ်သည်။ ဥပမာအားဖြင့်၊ ပရင်တာသည် အပိုင်းတစ်ခုကို ပရင့်ထုတ်ပြီးပါက အခြားသို့ ရွှေ့လိုပါက၊ ၎င်းသည် ခရီးသွားအမြန်နှုန်းဖြင့် ရွေ့လျားပါသည်။

Cura တွင် မူရင်းခရီးသွားအမြန်နှုန်းမှာ 150mm/s ဖြစ်သည်။ Print Speed 60mm/s မရောက်မချင်း 150mm/s တွင်ရှိနေပါသည်။

ထို့နောက်၊ သင်ထည့်လိုက်သော 1mm/s တိုင်းအတွက် Print Speed 100mm/s ရောက်သည်အထိ 2.5mm/s တိုးလာပါသည်။ 250mm/s ခရီးသွားအမြန်နှုန်းအတွက်။

မြင့်မားသော Travel Speed ကိုအသုံးပြုခြင်း၏ အဓိကအားသာချက်မှာ ပုံနှိပ်သည့်အချိန်ကို အနည်းငယ်လျှော့ချနိုင်ပြီး ပုံနှိပ်ထားသောအစိတ်အပိုင်းများထက် ယိုစိမ့်မှုကို ကန့်သတ်နိုင်ခြင်းဖြစ်သည်။ သို့သော်၊ မြန်နှုန်းမြင့်လွန်းပါက၊ ၎င်းသည် အသံမြည်ခြင်းနှင့် သင့်ပုံနှိပ်များတွင် အလွှာပြောင်းခြင်းကဲ့သို့ ပုံနှိပ်ခြင်းဆိုင်ရာ ချို့ယွင်းချက်များအား တုန်ခါမှုဖြစ်စေနိုင်သည်။

ထို့ပြင်၊ ပရင့်ခေါင်းသည် မြင့်မားသောရွေ့လျားနေစဉ်တွင် သင်၏ပုံနှိပ်ပြားကို ခေါက်နိုင်သည်အမြန်နှုန်းများ။

ကနဦးအလွှာ မြန်နှုန်း

ကနဦးအလွှာ မြန်နှုန်းသည် ပထမအလွှာကို ရိုက်နှိပ်သည့် မြန်နှုန်းဖြစ်သည်။ ပုံနှိပ်စက်တိုင်းအတွက် သင့်လျော်သောတည်ဆောက်ပြားကပ်တွယ်မှုသည် မရှိမဖြစ်လိုအပ်သောကြောင့် အကောင်းဆုံးရလဒ်အတွက် ဤအလွှာကို ဖြည်းညှင်းစွာပုံနှိပ်ရန် လိုအပ်ပါသည်။

Cura တွင် မူရင်းအလွှာမြန်နှုန်းသည် 20mm/s ဖြစ်သည်။ သင်သတ်မှတ်ထားသည့် ပရင့်အမြန်နှုန်းသည် ဤတန်ဖိုးအပေါ် သက်ရောက်မှုမရှိပါ၊ ၎င်းသည် အကောင်းဆုံးသော အလွှာကို တွယ်ကပ်ရန်အတွက် 20mm/s တွင် ရှိနေပါမည်။

အမြန်နှုန်းနိမ့်သည် ဆိုသည်မှာ extruded ပစ္စည်းသည် ပူပြင်းသောအပူချိန်အောက်တွင် ကြာကြာရှိနေစေပြီး ၎င်းကို စီးဆင်းသွားစေသည် build plate မှာ ပိုကောင်းပါတယ်။ ၎င်းသည် မျက်နှာပြင်သို့ ချည်မျှင်များ၏ ထိတွေ့မှုဧရိယာကို တိုးလာစေပြီး ပိုမိုကောင်းမွန်သော ကပ်တွယ်မှုကို ဖြစ်စေသည်။

စကတ်/ဘောင်အမြန်နှုန်း

စကတ်/ဘောင်အမြန်နှုန်းသည် ပရင်တာမှ ပုံနှိပ်သည့်အမြန်နှုန်းကို သတ်မှတ်ပေးသည် စကတ်များနှင့် brims ။ ပုံနှိပ်ပြားတွင် ပိုမိုကောင်းမွန်စွာ ကပ်နိုင်ရန် ၎င်းတို့ကို ပရင့်၏ အခြားအစိတ်အပိုင်းများထက် နှေးကွေးစွာ ရိုက်နှိပ်ရန် လိုအပ်သည်။

မူရင်းစကတ်/ဘောင်အမြန်နှုန်းမှာ 20mm/s ဖြစ်သည်။ နှေးကွေးသောအမြန်နှုန်းသည် ပုံနှိပ်ချိန်ကို တိုးစေသော်လည်း အလွန်ကောင်းမွန်သော တည်ဆောက်မှုပန်းကန်ပြားကို ကပ်တွယ်ခြင်းသည် ၎င်းကို တန်ဖိုးရှိစေသည်။

ဖောင်များသည် Skirts & လွန်ကဲသော်လည်း ၎င်းတွင် Raft Print Speed ကို သင်ထိန်းချုပ်နိုင်သည့် ၎င်း၏ကိုယ်ပိုင်ဆက်တင်အုပ်စုရှိသည်။

အရှိန်ထိန်းချုပ်မှုကိုဖွင့်ပါ

အရှိန်ထိန်းချုပ်မှုသည် သင့်အား Acceleration အဆင့်မှတစ်ဆင့် အရှိန်မြှင့်တင်ရန်နှင့် ချိန်ညှိနိုင်စေမည့် ဆက်တင်တစ်ခုဖြစ်သည်။ သင်၏ 3D ပရင်တာအား အလိုအလျောက်ပြုလုပ်ခွင့်ပေးမည့်အစား Cura။

၎င်းသည် မည်မျှမြန်သည်ကို ဆုံးဖြတ်ပေးသည်။ပုံနှိပ်ခေါင်းသည် အမြန်နှုန်းများကို ပြောင်းလဲရန် အရှိန်မြှင့်သင့်သည်။

ပရင့်အရှိန်မြှင့်ခြင်း ဆက်တင်ကို မူရင်းအတိုင်း ဖွင့်ထားခြင်းဖြစ်သည်။ ၎င်းကိုဖွင့်သောအခါတွင် မတူညီသောအင်္ဂါရပ်များအတွက် တိကျသောအရှိန်အဟုန်ဆက်တင်များစာရင်းကိုပြသပါမည်။ Print Acceleration အတွက် မူရင်းတန်ဖိုးနှင့် အခြားအမျိုးအစားများမှာ 500mm/s² ဖြစ်သည်။

၎င်းကို သတ်မှတ်တန်ဖိုးထက် တိုးမြှင့်ခြင်းသည် သင့်ပရင်တာတွင် မလိုလားအပ်သော တုန်ခါမှုများကို ဖြစ်စေနိုင်သည်။ ၎င်းသည် အသံမြည်ခြင်းနှင့် အလွှာပြောင်းခြင်းများကဲ့သို့ ပုံနှိပ်ခြင်းဆိုင်ရာ ချို့ယွင်းချက်များကို ဖြစ်ပေါ်စေနိုင်သည်။

အချို့သောအင်္ဂါရပ်များအတွက် အရှိန်အဟုန်တန်ဖိုးကို သင်ပြောင်းလဲနိုင်သည်။ ဤသည်မှာ ဥပမာအချို့ဖြစ်သည်-

- အရှိန်ဖြည့်ခြင်း- ပုံနှိပ်အရည်အသွေးသည် အရေးမကြီးသောကြောင့် သင်သည် မြင့်မားသောအရှိန်အဟုန်ကို အသုံးပြုနိုင်သည်။

- Wall Acceleration- နိမ့်သောအရှိန်နှုန်းသည် ပုံနှိပ်အရည်အသွေးညံ့ဖျင်းမှုနှင့် တုန်ခါမှုများကို ရှောင်ရှားရန် အကောင်းဆုံးလုပ်ဆောင်သည်။

- အပေါ်/အောက်ခြေ အရှိန်မြှင့်ခြင်း- ပိုမိုအရှိန်မြှင့်ခြင်းသည် ပုံနှိပ်အချိန်ကို ပံ့ပိုးပေးသည်။ သို့သော်၊ ပရင့်များကို ခေါက်မိခြင်းမှ ရှောင်ရှားရန် ၎င်းကို မြင့်မားစွာ မထားခဲ့မိစေရန် သတိထားပါ။

- ခရီးသွားအရှိန်- ပုံနှိပ်ချိန်ကို သက်သာစေရန် ခရီးသွားအရှိန်ကို မြှင့်တင်နိုင်သည်။

- ကနဦးအလွှာ အရှိန်မြှင့်ခြင်း- တုန်ခါမှုများကို ရှောင်ရှားရန် ပထမအလွှာကို ရိုက်နှိပ်သည့်အခါ အရှိန်နိမ့်နေစေရန် အကောင်းဆုံးဖြစ်သည်။

Jerk Control ကိုဖွင့်ပါ

Jerk Control ဆက်တင်သည် ပရင်တာ၏ အမြန်နှုန်းကို ထိန်းချုပ်သည် ၎င်းသည် ပုံနှိပ်ထဲတွင် ထောင့်တစ်ခုမှဖြတ်သွားပါသည်။ ထောင့်ရှိ ဦးတည်ချက်မပြောင်းမီ ရပ်တန့်သွားသည့်အခါ ပုံနှိပ်အလျင်ကို ထိန်းချုပ်သည်။

ဆက်တင်ကို မူရင်းအတိုင်း ပိတ်ထားသည်။Cura တွင် ၎င်းကိုဖွင့်သောအခါတွင် အမျိုးမျိုးသောအင်္ဂါရပ်များအတွက် Jerk အမြန်နှုန်းကိုပြောင်းလဲရန် မီနူးခွဲအချို့ကို သင်ရရှိသည်။

အင်္ဂါရပ်အားလုံးအတွက် မူရင်း Jerk Speed သည် 8.0m/s ဖြစ်သည်။ ၎င်းကို တိုးမြှင့်ပါက၊ ပရင်တာသည် ထောင့်များဝင်ရောက်သည့်အခါ နှေးကွေးသွားမည်ဖြစ်ပြီး ပိုမိုမြန်ဆန်သော ပရင့်ထုတ်မှုများကို ဖြစ်ပေါ်စေပါသည်။

ထို့ပြင်၊ Jerk Speed နှေးလေ၊ ပရင့်ခေါင်းသည် ကြာရှည်လာသည်နှင့်အမျှ blob ပေါ်လာရန် အခွင့်အလမ်းပိုများလေဖြစ်သည်။ . သို့သော်၊ ဤတန်ဖိုးကို တိုးမြှင့်ခြင်းသည် တုန်ခါမှုများ ပိုမိုဖြစ်ပေါ်စေနိုင်ပြီး အတိုင်းအတာ တိကျမှုမရှိသော ပရင့်ထုတ်မှုများကို ဖြစ်ပေါ်စေပါသည်။

တန်ဖိုးသည် အလွန်မြင့်မားပါက၊ ၎င်းသည် အလွှာပြောင်းခြင်းကို ဖြစ်ပေါ်စေပြီး မော်တာများတွင် ခြေလှမ်းများ ဆုံးရှုံးစေနိုင်သည်။ ဤသည်မှာ Enable Jerk Control ဆက်တင်အောက်တွင် သင်ပြောင်းလဲနိုင်သော မီနူးအချို့ဖြစ်သည်။

- Jerk ဖြည့်ပါ- ပိုမိုမြင့်မားသောတန်ဖိုးသည် အချိန်ကုန်သက်သာသော်လည်း ဖြည့်စွက်ပုံစံကို ပြသနိုင်သည် ပုံနှိပ်။ အပြန်အလှန်အားဖြင့်၊ နိမ့်သောတန်ဖိုးသည် infill နှင့် wall များကြားတွင် ပိုမိုခိုင်မာသော infill bond ကိုဖြစ်ပေါ်စေနိုင်သည်။

- Wall Jerk- နိမ့်သော Jerk တန်ဖိုးသည် တုန်ခါမှုဖြစ်စေသော ချို့ယွင်းချက်ကို လျှော့ချပေးသည်။ သို့သော်၊ ၎င်းသည် ပုံနှိပ်ပေါ်ရှိ လုံးဝန်းသောထောင့်များနှင့် အစွန်းများကို ဖြစ်ပေါ်စေနိုင်သည်။

- အပေါ်/အောက်ခြေ အကြောဆွဲခြင်း- အပေါ်နှင့်အောက်ခြေနှစ်ဖက်အတွက် အကြောဆွဲခြင်းကို တိုးမြှင့်ခြင်းသည် အရေပြားပေါ်ရှိ မျဉ်းကြောင်းများကို ပိုမိုတသမတ်တည်းဖြစ်စေနိုင်သည် . သို့သော်၊ အလွန်အကျွံ Jerk သည် တုန်ခါမှုနှင့် အလွှာအပြောင်းအလဲများကို ဖြစ်စေနိုင်သည်။

- Travel Jerk- ခရီးသွားလှုပ်ရှားမှုများအတွင်း Jerk မြင့်မားစွာသတ်မှတ်ခြင်းသည် ပုံနှိပ်ချိန်ကို သက်သာစေသည်။ သင့်မော်တာများကို ရှောင်ရှားရန် ၎င်းကို မြင့်မားစွာ မသတ်မှတ်ပါနှင့်ကျော်သွားခြင်း။

- ကနဦး အလွှာကို နှောင့်ယှက်ခြင်း- ပထမအလွှာကို ပရင့်ထုတ်စဉ် Jerk ကို နိမ့်အောင်ထားခြင်းဖြင့် တုန်ခါမှုကို လျှော့ချပေးပြီး ထောင့်များကို တည်ဆောက်သည့်ပန်းကန်ပြားတွင် ပိုမိုကောင်းမွန်စွာ ကပ်စေပါသည်။

ခရီးသွား

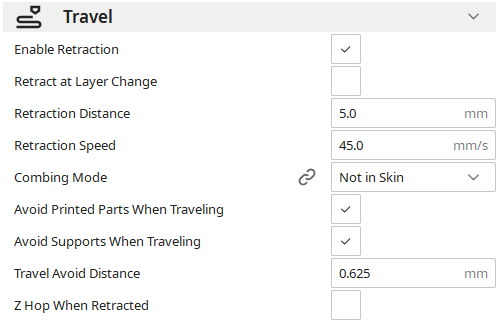

ပရင့်ဆက်တင်များ၏ ခရီးသွားကဏ္ဍသည် ပုံနှိပ်နေစဉ် ပရင့်ခေါင်းနှင့် အမျှင်၏ရွေ့လျားမှုကို ထိန်းချုပ်သည်။ ၎င်းတို့ကို စစ်ဆေးကြည့်ကြစို့။

ပြန်လည်ရုပ်သိမ်းခြင်းကိုဖွင့်ပါ

ပြန်လည်ရုပ်သိမ်းခြင်းဆက်တင်သည် ထုတ်ယူခြင်းလမ်းကြောင်း၏အဆုံးသို့ချဉ်းကပ်စဉ်တွင် ကြိုးကို နော်ဇယ်အတွင်းမှ ပြန်ထုတ်သည်။ ပရင်တာသည် နော်ဇယ်အတွင်းမှ ပစ္စည်းများ စိမ့်ထွက်ခြင်းကို ရှောင်ရှားရန် ၎င်းကို လုပ်ဆောင်သည်။

Cura တွင် မူရင်းအတိုင်း ပြန်လည်ရုပ်သိမ်းခြင်း ဆက်တင်ကို ဖွင့်ထားသည်။ ၎င်းသည် ကြိုးချည်ခြင်းနှင့် ပုံနှိပ်ခြင်းများတွင် စိမ့်ထွက်ခြင်းကို ရှောင်ရှားရန် ကူညီပေးသည်။ ၎င်းသည် blobs ကဲ့သို့သော မျက်နှာပြင် ချို့ယွင်းချက်များကိုလည်း လျှော့ချပေးပါသည်။

သို့သော် ပရင်တာသည် ချည်မျှင်ကို နော်ဇယ်သို့ အလွန်အဝေးသို့ ပြန်ဆုတ်သွားပါက၊ ၎င်းသည် ပြန်လည်စတင်သောအခါတွင် စီးဆင်းမှု ပြဿနာများကို ဖြစ်စေနိုင်သည်။ အလွန်အကျွံ နုတ်ယူခြင်းသည်လည်း အမျှင်များ ပျက်စီးစေပြီး ကြိတ်ခြင်းအထိ ဖြစ်စေနိုင်သည်။

မှတ်ချက်- ပျော့ပျောင်းသော ချည်မျှင်များကို ပြန်လည်ရုပ်သိမ်းခြင်းသည် ၎င်းတို့၏ ဆန့်ထွက်နိုင်သော သဘာဝကြောင့် ခက်ခဲပြီး အချိန်ကုန်နိုင်သည်။ ဤအခြေအနေတွင်၊ ပြန်လည်ရုပ်သိမ်းခြင်းမှာလည်း အလုပ်မဖြစ်နိုင်ပါ။

အလွှာပြောင်းလဲမှုတွင် ပြန်လည်ရုပ်သိမ်းခြင်း

နောက်ထပ်အလွှာကို ပရင့်ထုတ်ရန် ပရင်တာမှ နောက်အလွှာသို့ ရွှေ့သောအခါ အမျှင်လွှာကို ပြန်လည်ရုပ်သိမ်းသည်။ ချည်မျှင်ကို ပြန်ရုပ်သိမ်းခြင်းဖြင့်၊ ပရင်တာသည် Z ချုပ်ရိုးဆီသို့ ဦးတည်သွားစေနိုင်သည့် မျက်နှာပြင်ပေါ်ရှိ blobs အရေအတွက်ကို လျှော့ချပေးသည်။

အလွှာပြောင်းလဲခြင်းကဲ့သို့ ပြန်နုတ်ခြင်းသည်၊မူရင်းအတိုင်း ချန်ထားခဲ့သည်။ ၎င်းကိုဖွင့်ပါက၊ ပြန်လည်ရုပ်သိမ်းသည့်အကွာအဝေးသည် အလွန်မြင့်မားခြင်းမရှိကြောင်း သေချာပါစေ။

၎င်းသည် မြင့်မားပါက၊ အမျှင်သည် သင်၏ပုံနှိပ်ထုတ်ဝေမှုကို ပြန်လည်ရုပ်သိမ်းရန်နှင့် စိမ့်ထွက်ရန် အလွန်ကြာမည်ဖြစ်ပြီး ပြန်လည်ရုပ်သိမ်းခြင်းကို ပျက်ပြယ်စေပါသည်။

ဆုတ်ခွာခြင်းအကွာအဝေး

ပြန်လည်ရုပ်သိမ်းခြင်းအကွာအဝေးသည် ပြန်လည်ရုပ်သိမ်းနေစဉ်အတွင်း ပရင်တာမှ ကြိုးကို နော်ဇယ်သို့ ဆွဲယူသည့်အကွာအဝေးကို ထိန်းချုပ်သည်။ သင့်ပရင်တာပေါ် မူတည်၍ အကောင်းဆုံးပြန်လည်ရုပ်သိမ်းသည့်အကွာအဝေးသည် Direct Drive သို့မဟုတ် Bowden tube စနစ်ထည့်သွင်းမှုပေါ်တွင် မူတည်ပါသည်။

Cura ရှိ မူရင်းပြန်နုတ်ခြင်းအကွာအဝေးမှာ 5.0mm ဖြစ်သည်။ Bowden Extruder သို့မဟုတ် Direct Drive Extruder သို့မဟုတ် ချည်မျှင် 3D ပရင်တာများတွင် အဓိက extrusion စနစ် နှစ်မျိုးရှိသည်။

Bowden Extruder သည် ပုံမှန်အားဖြင့် 5mm ဝန်းကျင် ပိုကြီးသော Retraction Distance ရှိပြီး Direct Drive Extruder တွင် Retraction ပိုနည်းပါသည်။ အကွာအဝေး 1-2 မီလီမီတာဝန်းကျင်။

Direct Drive Extruder များ၏ ပိုတိုသော Retraction Distance သည် 3D ပရင့်ထုတ်နိုင်သော ပြောင်းလွယ်ပြင်လွယ်ရှိသော ကြိုးမျှင်များအတွက် စံပြဖြစ်စေပါသည်။

ပိုမိုမြင့်မားသော Retraction Distance သည် ပစ္စည်းကို နော်ဇယ်ထဲသို့ ပိုဝေးအောင်ဆွဲယူပါသည်။ ၎င်းသည် နော်ဇယ်အတွင်းမှ ဖိအားကို လျော့နည်းစေပြီး နော်ဇယ်အတွင်းမှ စိမ့်ထွက်သည့်ပစ္စည်းများကို လျော့နည်းစေပါသည်။

ပိုမိုမြင့်မားသော Retraction Distance သည် အချိန်ပိုယူရပြီး အမျှင်များ ပျက်စီးကာ အမျှင်များ ပျက်စီးသွားနိုင်သည်။ သို့ရာတွင်၊ စိမ့်ထွက်ရန်အတွက် နော်ဇယ်တွင် ချည်မျှင်မကျန်ကြောင်း သေချာစေရန် ရှည်လျားသော ခရီးအကွာအဝေးအတွက် သင့်လျော်ပါသည်။

ပြန်လည်ဆုတ်ခွာခြင်းအမြန်နှုန်း

ပြန်လည်ထုတ်ယူသည့်အမြန်နှုန်းသည် နော်ဇယ်အတွင်းသို့ ပစ္စည်းအား မည်မျှမြန်မြန်ပြန်ဆွဲထုတ်သည်ကို ဆုံးဖြတ်ပေးပါသည်။ ပြန်လည်ရုပ်သိမ်းခြင်း။ ဟိRetraction Speed မြင့်မားသည်၊ ကြိုးဆွဲခြင်းနှင့် blobs ဖြစ်နိုင်ခြေကို လျော့နည်းစေသည့် retraction time တိုလေဖြစ်သည်။

သို့သော် အရှိန်အရမ်းမြင့်ပါက၊ extruder ဂီယာများသည် အမျှင်များကို ကြိတ်ကာ ပုံပျက်သွားနိုင်သည်။ Cura တွင် မူရင်း နုတ်ထွက်နှုန်းသည် 45mm/s ဖြစ်သည်။

ဤအမြန်နှုန်းကို ထပ်မံမွမ်းမံရန် သင်အသုံးပြုနိုင်သည့် ဆက်တင်ခွဲနှစ်ခုရှိသည်-

- Retraction Retract Speed- ဤဆက်တင်သည် ပရင်တာမှ ချည်မျှင်ကို နော်ဇယ်သို့ ပြန်ဆွဲယူသည့်အမြန်နှုန်းကိုသာ ထိန်းချုပ်ပါသည်။

- Retraction Prime Speed- ၎င်းသည် နော်ဇယ်တွန်းသည့်အမြန်နှုန်းကို ထိန်းချုပ်ပါသည်။ ချည်မျှင်ကို ပြန်လည်ရုပ်သိမ်းပြီးနောက် နော်ဇယ်ထဲသို့ ပြန်ထည့်သည်။

အစာပိုက်မှ အမျှင်များကို ကြိတ်စရာမလိုဘဲ ဆုတ်ခွာခြင်းအမြန်နှုန်းကို တတ်နိုင်သမျှ မြင့်အောင်ထားလိုပါသည်။

Bowden Extruder အတွက်၊ 45mm/s အဆင်ပြေသင့်သည်။ သို့သော်၊ Direct Drive Extruder အတွက်၊ ၎င်းကို 35mm/s ဝန်းကျင်သို့ လျှော့ချရန် အကြံပြုထားသည်။

Combing Mode

Combing Mode သည် လမ်းကြောင်းကို ထိန်းချုပ်သည့် ဆက်တင်တစ်ခုဖြစ်သည်။ မော်ဒယ်၏နံရံများပေါ်တွင်မူတည်၍ nozzle ကိုယူသည်။ Combing ၏ အဓိကရည်ရွယ်ချက်မှာ ပရင့်မှမစုံလင်မှုများကို ထုတ်ပေးနိုင်သောကြောင့် နံရံများဖြတ်သွားသော လှုပ်ရှားမှုများကို လျှော့ချရန်ဖြစ်သည်။

ရွေးချယ်စရာများစွာရှိသည်၊ ထို့ကြောင့် ခရီးသွားရွေ့လျားမှုများကို မြန်နိုင်သမျှမြန်စေရန် သို့မဟုတ် လျှော့ချရန် ချိန်ညှိနိုင်သည်။ ပုံနှိပ်ခြင်းအများစုတွင် မစုံလင်မှုများ။

ပရင့်အတွင်းပိုင်းရှိ blobs၊ stringing နှင့် မျက်နှာပြင်မီးလောင်ခြင်းကဲ့သို့သော ချို့ယွင်းချက်များကို သိမ်းဆည်းထားနိုင်သည်။နံရံများကို ရှောင်ပါ။ ပရင်တာသည် ချည်မျှင်ကို ပြန်ရုပ်သိမ်းသည့်အကြိမ်အရေအတွက်ကိုလည်း လျှော့ချပေးသည်။

Cura ရှိ မူရင်း Combing Mode သည် Skin တွင်မဟုတ်ပေ။ ဤသည်မှာ ၎င်းနှင့် အခြားမုဒ်များအကြောင်း ဖော်ပြချက်ဖြစ်သည်။

- ပိတ်- ၎င်းသည် Combing ကို ပိတ်ထားပြီး နံရံများမခွဲခြားဘဲ အဆုံးမှတ်သို့ရောက်ရှိရန် အတိုဆုံးဖြစ်နိုင်သောအကွာအဝေးကို အသုံးပြုသည်။

- အားလုံး- ပရင့်ခေါင်းသည် ခရီးသွားနေစဉ်အတွင်း အတွင်းနှင့် အပြင်ဘက် နံရံနှစ်ဖက်လုံးကို ထိမိခြင်းမှ ရှောင်ကြဉ်ပါမည်။

- အပြင်ဘက်မျက်နှာပြင်တွင် မပါရှိပါ- ဤမုဒ်တွင်၊ အတွင်းနှင့် အပြင်နံရံများအပြင်၊ nozzle သည် အရေပြား၏ အမြင့်ဆုံးနှင့် အနိမ့်ဆုံးအလွှာများကို ရှောင်ရှားသည်။ ၎င်းသည် အပြင်မျက်နှာပြင်ရှိ အမာရွတ်များကို လျှော့ချပေးပါသည်။

- အရေပြားတွင်မဟုတ်ပါ- အရေပြားမုဒ်တွင် မပါဝင်ပါက ပုံနှိပ်နေစဉ် အပေါ်/အောက်ခြေအလွှာများကို ဖြတ်ကျော်ခြင်းမှ ရှောင်ကြဉ်ပါသည်။ အောက်အလွှာရှိ အမာရွတ်များကို အပြင်ဘက်တွင် မမြင်နိုင်သောကြောင့် ၎င်းသည် အနည်းငယ်ပို၍ သေစေပါသည်။

- Infill အတွင်း- Infill သည် Infill မှတဆင့် combing ကိုသာ ခွင့်ပြုပါသည်။ ၎င်းသည် အတွင်းနံရံများ၊ အပြင်ဘက်နံရံများနှင့် အရေပြားတို့ကို ရှောင်ရှားသည်။

Combing သည် ကောင်းမွန်သောအင်္ဂါရပ်တစ်ခုဖြစ်သော်လည်း ၎င်းသည် ပုံနှိပ်အကြိမ်များကို တိုးစေသည့် ခရီးသွားလှုပ်ရှားမှုကို တိုးမြင့်စေကြောင်း သင်သိထားသင့်သည်။

ပုံနှိပ်ခြင်းအပိုင်းများကို ရှောင်ပါ။ ခရီးသွားသည့်အခါ

ခရီးသွားသည့်အခါ ပုံနှိပ်ထားသော အစိတ်အပိုင်းများကို ရှောင်ရန် ဆက်တင်သည် နော်ဇယ်၏ရွေ့လျားမှုကို ထိန်းချုပ်ပေးသည်၊ ထို့ကြောင့် ခရီးသွားသည့်အခါတွင် တည်ဆောက်ထားသော ပန်းကန်ပြားပေါ်ရှိ ပုံနှိပ်အရာဝတ္ထုများနှင့် မတိုက်မိပါ။ ၎င်းကိုမထိမိစေရန် အရာဝတ္တု၏ပရင့်နံရံများပတ်ပတ်လည်ကို လှည့်ပတ်မှုပြုလုပ်သည်။

ဆက်တင်ကို မူရင်းအတိုင်းဖွင့်ထားသည်ပရင်တာသည် သင်၏ နော်ဇယ်၏ အချင်းပေါ်တွင် မူတည်ပါသည်။

နော်ဇယ်၏ အချင်းသည် လိုင်းအနံအတွက် အခြေခံအချက်များကို သတ်မှတ်ပေးသော်လည်း ပစ္စည်းပို၍နည်းစေရန် လိုင်းအကျယ်ကို ကွဲပြားနိုင်ပါသည်။ ပိုပါးသောလိုင်းများကို လိုချင်ပါက၊ ပရင်တာသည် လျှော့ထုတ်မည်ဖြစ်ပြီး ပိုကျယ်သောမျဉ်းများကို လိုချင်ပါက၊ ၎င်းသည် ပိုထုတ်လိမ့်မည်။

မူရင်းလိုင်းအကျယ်မှာ နော်ဇယ်၏အချင်း (ပုံမှန်အားဖြင့် 0.4mm)။ သို့သော်၊ ဤတန်ဖိုးကို ပြုပြင်သည့်အခါ၊ ယေဘူယျစည်းမျဉ်းအရ နော်ဇယ်အချင်း၏ 60-150% အတွင်း ထားရှိရန် သတိထားပါ။

၎င်းသည် သင့်အား အောက်နှင့် ထပ်ကာထပ်ကာ ထုတ်ယူခြင်းကို ရှောင်ရှားရန် ကူညီပေးပါမည်။ ထို့အပြင်၊ သင်သည် Line Width ကိုပြောင်းလဲသောအခါ သင်၏စီးဆင်းမှုနှုန်းကို ချိန်ညှိရန် မမေ့ပါနှင့်၊ ထို့ကြောင့် သင်၏ extruder သည် လိုက်လျောညီထွေဖြစ်အောင်နေနိုင်သည်။

Wall Line Width

Wall Line Width သည် ရိုးရိုးလိုင်းအကျယ်ဖြစ်သည်။ ပုံနှိပ်ခြင်းအတွက် နံရံများ။ ပြောင်းလဲခြင်းသည် အကျိုးကျေးဇူးများစွာကို ပေးစွမ်းနိုင်သောကြောင့် Wall Line Width ကို သီးခြားမွမ်းမံပြင်ဆင်ခြင်းအတွက် ဆက်တင်ကို Cura က ပံ့ပိုးပေးပါသည်။

စံ Cura ပရိုဖိုင်ရှိ မူရင်းတန်ဖိုးမှာ 0.4mm ဖြစ်သည်။

လျှော့ချခြင်း အပြင်ဘက်နံရံ၏ အကျယ်သည် အနည်းငယ်ပိုကောင်းသည့် အရည်အသွေးကို ရရှိစေပြီး နံရံ၏ ခိုင်ခံ့မှုကို တိုးစေသည်။ အဘယ်ကြောင့်ဆိုသော် နော်ဇယ်အဖွင့်နှင့် ကပ်လျက်အတွင်းနံရံသည် ထပ်နေသောကြောင့် အပြင်ဘက်နံရံသည် အတွင်းနံရံများနှင့် ပိုမိုကောင်းမွန်စွာ ပေါင်းစပ်နိုင်သောကြောင့်ဖြစ်သည်။

သို့သော် Wall's Line Width ကို တိုးမြှင့်ခြင်းသည် နံရံများအတွက် လိုအပ်သော ပုံနှိပ်ချိန်ကို လျှော့ချနိုင်သောကြောင့်ဖြစ်သည်။

အခွဲအတွင်း အတွင်းနှင့် အပြင်နံရံများ၏ အကျယ်ကိုလည်း ချိန်ညှိနိုင်သည်။Cura သို့သော် ၎င်းကိုအသုံးပြုရန်၊ သင်သည် Combing Mode ကိုအသုံးပြုရမည်ဖြစ်သည်။

ဤဆက်တင်ကိုအသုံးပြုခြင်းဖြင့် နော်ဇယ်သည် ၎င်းတို့ကိုထိခြင်း သို့မဟုတ် မကျော်သွားသောကြောင့် နံရံ၏အပြင်ဘက်မျက်နှာပြင်အရည်အသွေးကို ပိုမိုကောင်းမွန်စေသည်။ သို့သော်၊ ၎င်းသည် ခရီးအကွာအဝေးကို တိုးစေပြီး ပုံနှိပ်ချိန်ကို အနည်းငယ်တိုးစေသည်။

ထို့ပြင်၊ ခရီးသွားစဉ်တွင် ချည်မျှင်သည် ဆုတ်မသွားပါ။ ၎င်းသည် အချို့သော ချည်မျှင်များနှင့်အတူ ပြင်းထန်သော စိမ့်ထွက်မှု ပြဿနာများကို ဖြစ်စေနိုင်သည်။

ထို့ကြောင့် စိမ့်ဝင်လွယ်သော ချည်မျှင်များကို အသုံးပြုသည့်အခါတွင် ဤဆက်တင်ကို ချန်ထားခဲ့ခြင်းသည် အကောင်းဆုံးဖြစ်သည်။

ခရီးကို ရှောင်ပါ

ခရီးအကွာအဝေးကို ရှောင်ပါ။ ဆက်တင်သည် သင်သည် ပုံနှိပ်နေစဉ်အတွင်း တိုက်မိမှုမဖြစ်စေရန် အခြားအရာများကြားတွင် ကင်းရှင်းမှုပမာဏကို သတ်မှတ်နိုင်စေပါသည်။ ၎င်းကိုအသုံးပြုရန်၊ ခရီးသွားသည့်အခါ ပုံနှိပ်ထားသော အစိတ်အပိုင်းများကို ရှောင်ရန် ဆက်တင်ကို ဖွင့်ထားရန် လိုအပ်သည်။

Cura ရှိ ရှောင်ရန်အကွာအဝေးသည် 0.625mm ဖြစ်သည်။ ရှင်းအောင်ပြောရလျှင်၊ ဤအရာသည် အရာဝတ္ထုများ၏နံရံနှင့် ခရီးသွားဗဟိုမျဉ်းကြားအကွာအဝေးဖြစ်သည်။

ထိုထက်ပိုကြီးသောတန်ဖိုးသည် ခရီးသွားနေစဉ်တွင် ဤအရာဝတ္ထုများကို ထိမှန်မည့်အခွင့်အရေးကို လျှော့ချပေးမည်ဖြစ်သည်။ သို့သော်၊ ၎င်းသည် ခရီးရွေ့လျားမှု၏ကြာချိန်ကို တိုးမြင့်စေပြီး ပုံနှိပ်ချိန်နှင့် စိမ့်ထွက်မှုကို ဖြစ်ပေါ်စေသည်။

Z Hop ပြန်ရုတ်သိမ်းသည့်အခါ

Z Hop ကိုပြန်ရုတ်သိမ်းသည့်အခါ ဆက်တင်သည် ပုံနှိပ်ခေါင်းထက်တွင် ပုံနှိပ်ခေါင်းကို မြှောက်ပေးသည်။ ခရီးသွားခြင်း၏အစ။ ၎င်းသည် တစ်ခုနှင့်တစ်ခု မထိမိစေရန် သေချာစေရန် နော်ဇယ်နှင့် ပရင့်ကြားတွင် အနည်းငယ်ရှင်းလင်းမှုကို ဖန်တီးပေးပါသည်။

Cura တွင် ဆက်တင်ကို ပုံမှန်အားဖြင့် ပိတ်ထားသည်။ ဖွင့်ရန် ဆုံးဖြတ်ပါက၊Z Hop အမြင့် ဆက်တင်ကို အသုံးပြု၍ ရွေ့လျားမှု၏ အမြင့်ကို သတ်မှတ်ပါ။

မူရင်း Z hop အမြင့်မှာ 0.2mm ဖြစ်သည်။

Z Hop ဆက်တင်ကို ပြန်ရုတ်သိမ်းသည့်အခါ မျက်နှာပြင်အတွက် အနည်းငယ် လုပ်ဆောင်ပေးပါသည်။ နော်ဇယ်သည် ပုံနှိပ်နှင့် မတိုက်မိသောကြောင့် အရည်အသွေးကောင်းမွန်သည်။ ထို့အပြင်၊ ၎င်းသည် ပုံနှိပ်ထားသောနေရာများတွင် နော်ဇယ်များစိမ့်ဝင်နိုင်ခြေကို လျှော့ချပေးသည်။

သို့သော် ခရီးသွားရွှေ့လျားမှုများစွာရှိသော ပရင့်များအတွက်၊ ၎င်းသည် ပုံနှိပ်ချိန်ကို အနည်းငယ်တိုးစေနိုင်သည်။ ထို့အပြင်၊ ဤဆက်တင်ကိုဖွင့်လိုက်ခြင်းဖြင့် Combing Mode ကို အလိုအလျောက်ပိတ်သွားပါသည်။

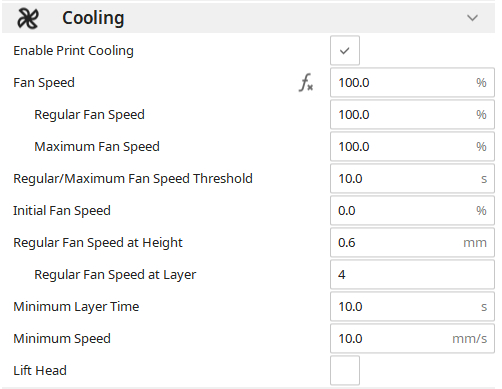

အအေးခံခြင်း

အအေးခံအပိုင်းသည် ပုံနှိပ်နေစဉ်မော်ဒယ်ကို အအေးခံရန်အတွက် လိုအပ်သောပန်ကာနှင့် အခြားဆက်တင်များကို ထိန်းချုပ်ပါသည်။

ပရင့်အအေးခံခြင်းကိုဖွင့်ပါ

အအေးဖွင့်ခြင်းဆက်တင်သည် ပုံနှိပ်နေစဉ်အတွင်း ပရင်တာများ၏ပန်ကာများကို အဖွင့်အပိတ်ပြုလုပ်ရန် တာဝန်ရှိသည်။ ပရိတ်သတ်များသည် ၎င်းကို ခိုင်မာစေပြီး ပိုမိုမြန်ဆန်စွာ သတ်မှတ်နိုင်ရန် လတ်ဆတ်သော ချည်မျှင်ကို အေးစေပါသည်။

ပရင့်ထုတ်ခြင်း အအေးပေးခြင်း ဆက်တင်ကို Cura တွင် ပုံမှန်အားဖြင့် အမြဲတမ်းဖွင့်ထားသည်။ သို့သော်၊ ၎င်းသည် ပစ္စည်းများအားလုံးအတွက် အကောင်းဆုံးမဟုတ်ပေ။

ဖန်ခွက်အကူးအပြောင်း အပူချိန်နိမ့်သည့် PLA ကဲ့သို့သော ပစ္စည်းများသည် အထူးသဖြင့် တွဲကျနေသည့်အချိန်များတွင် လျော့မသွားစေရန် အအေးခံမှုများစွာ လိုအပ်ပါသည်။ သို့သော်၊ ABS သို့မဟုတ် နိုင်လွန်ကဲ့သို့သော ပစ္စည်းများပုံနှိပ်သည့်အခါတွင်၊ Print Cooling ကိုပိတ်ရန် သို့မဟုတ် အနည်းငယ်မျှသောအအေးဖြင့်သွားခြင်းသည် အကောင်းဆုံးဖြစ်သည်။

သင်မဟုတ်ပါက၊ နောက်ဆုံးပရင့်သည် အလွန်ကြွပ်ဆတ်ပြီး စီးဆင်းမှုပြဿနာများရှိနိုင်သည်။ ပုံနှိပ်နေစဉ်။

ပန်ကာအမြန်နှုန်း

ပန်ကာအမြန်နှုန်းသည် အအေးခံပန်ကာများ လှည့်ပတ်သည့်နှုန်းဖြစ်သည်။ပုံနှိပ်ခြင်း။ ၎င်းကို Cura တွင် အအေးခံပန်ကာ၏ အမြင့်ဆုံးအမြန်နှုန်း၏ ရာခိုင်နှုန်းအဖြစ် သတ်မှတ်ထားသည်၊ ထို့ကြောင့် RPM များတွင် အမြန်နှုန်းသည် ပန်ကာမှ ပန်ကာသို့ ကွဲပြားနိုင်သည်။

Cura တွင် မူရင်းပန်ကာမြန်နှုန်းသည် သင်ရွေးချယ်သည့်ပစ္စည်းပေါ်တွင် မူတည်သည်။ လူကြိုက်များသောပစ္စည်းများအတွက် အချို့သောအမြန်နှုန်းများတွင်-

- PLA- 100%

- ABS: 0%

- PETG- 50%

ပိုမိုမြင့်မားသောပန်ကာအမြန်နှုန်းသည် PLA ကဲ့သို့ဖန်ခွက်အကူးအပြောင်းအပူချိန်နိမ့်သောပစ္စည်းများအတွက်အလုပ်လုပ်သည်။ ၎င်းသည် စိမ့်ဝင်မှုကို လျှော့ချပေးပြီး ပိုမိုကောင်းမွန်သော အထပ်များကို ထုတ်ပေးသည်။

ဤကဲ့သို့သော ပစ္စည်းများသည် နော်ဇယ်၏ အပူချိန်သည် ၎င်းတို့၏ ဖန်သားအကူးအပြောင်းအကွာအဝေးထက် ၎င်းတို့ကို ၎င်းတို့၏ဖန်သားအကူးအပြောင်းအကွာအဝေးထက် မြန်မြန်ဆန်ဆန် အေးစေသောကြောင့် လျှင်မြန်စွာ အေးသွားနိုင်သည်။ သို့သော်၊ PETG နှင့် ABS ကဲ့သို့သော ဖန်သားအကူးအပြောင်း temps မြင့်သည့်ပစ္စည်းများအတွက်၊ သင်သည် ပန်ကာ၏အမြန်နှုန်းကို နိမ့်နေသင့်သည်။

ဤပစ္စည်းများကို အသုံးပြုနေစဉ်တွင် မြင့်မားသောပန်ကာအမြန်နှုန်းသည် ပုံနှိပ်၏အားကို လျှော့ချနိုင်ပြီး ကွဲထွက်မှုကို တိုးမြင့်စေပြီး ကြွပ်ဆတ်စေပါသည်။

ပုံမှန်ပန်ကာမြန်နှုန်း

အလွှာသည် အလွန်သေးငယ်ခြင်းမရှိပါက ပန်ကာအမြန်နှုန်းသည် ပုံမှန်ပန်ကာအမြန်နှုန်းဖြစ်သည်။ အလွှာတစ်ခုအား ပရင့်ထုတ်ရန်အချိန်သည် သီးခြားတန်ဖိုးတစ်ခုထက်ကျော်လွန်နေပါက၊ ပန်ကာအမြန်နှုန်းသည် ပုံမှန်ပန်ကာမြန်နှုန်းဖြစ်သည်။

သို့သော် အလွှာကိုပုံနှိပ်ရန်အချိန်သည် ထိုအချိန်အောက်ကျသွားပါက၊ ပန်ကာအမြန်နှုန်းသည် အမြင့်ဆုံးအထိ တိုးလာသည်။ ပန်ကာမြန်နှုန်း။

ပိုမိုမြင့်မားသောအမြန်နှုန်းသည် သေးငယ်သောအလွှာကို ပိုမိုအေးမြစေပြီး အမိုးအကာများကဲ့သို့သော ပိုမိုကောင်းမွန်သောအင်္ဂါရပ်များကို ထုတ်လုပ်ပေးပါသည်။

Cura တွင် မူရင်းပုံမှန်ပန်ကာမြန်နှုန်းသည် ပန်ကာအမြန်နှုန်းနှင့် အတူတူပင်ဖြစ်သည်၊ ပစ္စည်းပေါ် မူတည်(PLA အတွက် 100% ရွေးချယ်ထားသည်။)

အမြင့်ဆုံး ပန်ကာအမြန်နှုန်း

အမြင့်ဆုံး ပန်ကာအမြန်နှုန်းသည် မော်ဒယ်ရှိ အလွှာငယ်များကို ရိုက်နှိပ်နေစဉ် ပန်ကာသည် လှည့်သွားသည့် မြန်နှုန်းဖြစ်သည်။ အနိမ့်ဆုံးအလွှာအချိန် သို့မဟုတ် အနိမ့်ဆုံးအလွှာအချိန်၌ ပရင်တာအသုံးပြုသည့် ပန်ကာမြန်နှုန်းသည် ပန်ကာမြန်နှုန်းဖြစ်သည်။

မြင့်မားသော ပန်ကာမြန်နှုန်းသည် ပရင်တာ၏အပေါ်မှနောက်ထပ်အလွှာကို ပရင့်မထုတ်မီ အလွှာကို တတ်နိုင်သမျှမြန်အောင် အေးမြစေသည်။ နောက်အလွှာက အတော်လေး မြန်မြန်ဆန်ဆန် ဖြစ်သွားတဲ့အတွက်ကြောင့်ပါ။

မူရင်း အမြင့်ဆုံး ပန်ကာအမြန်နှုန်းက ပန်ကာအမြန်နှုန်းနဲ့ အတူတူပါပဲ။

မှတ်ချက်- အမြင့်ဆုံး ပန်ကာအမြန်နှုန်း မဟုတ်ပါ။ ပုံနှိပ်အချိန်သည် ပုံမှန်/အမြင့်ဆုံး ပန်ကာသတ်မှတ်နှုန်းအောက် ရောက်ပါက ချက်ချင်း မရောက်နိုင်ပါ။ အလွှာကို ပရင့်ထုတ်ရန် အချိန်ကြာလာသည်နှင့်အမျှ ပန်ကာအမြန်နှုန်းသည် တိုးမြင့်လာသည်။

အနည်းဆုံး အလွှာအချိန်သို့ ရောက်သည့်အခါ ၎င်းသည် ပန်ကာအမြန်နှုန်းကို တိုးမြင့်စေသည်။

ပုံမှန်/အမြင့်ဆုံး ပန်ကာမြန်နှုန်းသတ်မှတ်ချက်

ပုံမှန်/အမြင့်မားဆုံး ပန်ကာအမြန်နှုန်းသတ်မှတ်သတ်မှတ်မှုသည် သင့်အား အနိမ့်ဆုံးအလွှာအချိန်ဆက်တင်ကိုအခြေခံ၍ ပန်ကာအလွှာတစ်ခု၏ ပန်ကာအမြန်နှုန်းကို မစတင်မီ ပုံနှိပ်ထားသည့်အလွှာဖြစ်သင့်သည့် စက္ကန့်အရေအတွက်ကို သတ်မှတ်ခွင့်ပြုသည့် ဆက်တင်တစ်ခုဖြစ်သည်။

သင်ဤအဆင့်သတ်မှတ်ချက်ကို လျှော့ချပါက၊ သင့်ပရိသတ်များသည် ပုံမှန်အမြန်နှုန်းဖြင့် မကြာခဏ လှည့်သင့်ပြီး သတ်မှတ်ချက်ကို တိုးမြှင့်ပါက၊ သင့်ပရိသတ်များသည် ပိုမိုမြန်ဆန်သော အရှိန်ဖြင့် မကြာခဏ လှည့်ပတ်မည်ဖြစ်သည်။

၎င်းသည် အတိုဆုံးအလွှာအချိန်ဖြစ်သည်။ ၎င်းကို ပုံမှန် ပန်ကာအမြန်နှုန်းဖြင့် ရိုက်နှိပ်နိုင်သည်။

ဤတန်ဖိုးထက် ရိုက်နှိပ်ရန် အချိန်ပိုကြာသည့် မည်သည့်အလွှာမဆို ဖြစ်လိမ့်မည်။ပုံမှန်အမြန်နှုန်းထက် ပိုမိုမြင့်မားသော ပန်ကာအမြန်နှုန်းဖြင့် ရိုက်နှိပ်ထားသည်။

မူလ ပုံမှန်/အမြင့်ဆုံး ပန်ကာအမြန်နှုန်းသတ်မှတ်ချက်သည် 10 စက္ကန့်ဖြစ်သည်။

ပုံမှန်/အမြင့်ဆုံး ပန်ကာမြန်နှုန်းကြားတွင် အနည်းငယ်ကွာဟနေသင့်သည်။ Threshold နှင့် Minimum Layer အချိန်။ ၎င်းတို့သည် အလွန်နီးကပ်ပါက၊ အလွှာပုံနှိပ်ခြင်းအချိန်သည် သတ်မှတ်ထားသည့် သတ်မှတ်ချက်ထက် ကျော်လွန်သွားသောအခါတွင် ပန်ကာသည် ရုတ်တရပ်ရပ်သွားနိုင်သည်။

၎င်းသည် ကြိုးပတ်ခြင်းကဲ့သို့သော ပရင့်ထုတ်ခြင်းကဲ့သို့ ချို့ယွင်းချက်များကို ဖြစ်စေသည်။

ကနဦး ပန်ကာမြန်နှုန်း

ကနဦး ပန်ကာမြန်နှုန်းသည် ပထမအလွှာအနည်းငယ်ကို ပရင့်ထုတ်သည့်အခါ ပန်ကာဝင်သွားသည့်နှုန်းဖြစ်သည်။ ဤကာလအတွင်း ပစ္စည်းအများစုအတွက် ပန်ကာကို ပိတ်ထားပါသည်။

ပန်ကာအမြန်နှုန်းနည်းသော ပန်ကာအမြန်နှုန်းသည် ပစ္စည်းအား ကြာရှည်စွာ ပူနွေးစေပြီး ပရင့်ဒ်အိပ်ယာအတွင်းသို့ စိမ့်ဝင်သွားသည့်အတွက် ပိုမိုကောင်းမွန်သော ပန်းကန်ပြား၏ ကပ်ငြိမှုကို ဖြစ်ပေါ်စေပါသည်။

အချို့သော နာမည်ကြီးပစ္စည်းများအတွက် မူရင်းပန်ကာမြန်နှုန်း Cura တွင်-

- PLA- 0%

- ABS- 0%

- PETG- 0%

အမြင့်တွင် ပုံမှန်ပန်ကာအမြန်နှုန်း

အမြင့်တွင် ပုံမှန်ပန်ကာအမြန်နှုန်းသည် ပရင်တာစတင်သည့် မော်ဒယ်အမြင့်ကို မီလီမီတာဖြင့် သတ်မှတ်သည် မူလပန်ကာအမြန်နှုန်းမှ ပုံမှန်ပန်ကာအမြန်နှုန်းသို့ ကူးပြောင်းနေသည်။

အမြင့်တွင် ပုံမှန်ပန်ကာအမြန်နှုန်းမှာ 0.6 မီလီမီတာဖြစ်သည်။

ပထမအလွှာအနည်းငယ်အတွက် ပန်ကာအမြန်နှုန်းကို အသုံးပြုခြင်းဖြင့် ပန်းကန်ပြားကိုတည်ဆောက်ရာတွင် တွယ်တာမှုကို ကူညီပေးသည်။ နှင့် warping ၏အခွင့်အလမ်းကိုလျှော့ချ။ ပြောင်းလဲမှု၏ ထက်မြက်လွန်းခြင်းကြောင့် ပုံနှိပ်ထုတ်ဝေမှုတွင် ကြိုးဝိုင်းဖြစ်စေနိုင်သောကြောင့် ဤဆက်တင်သည် ပန်ကာမြန်နှုန်းကို တဖြည်းဖြည်း တိုးစေသည်။မျက်နှာပြင်။

အလွှာရှိ ပုံမှန်ပန်ကာမြန်နှုန်း

အလွှာရှိ ပုံမှန်ပန်ကာအမြန်နှုန်းသည် ပရင်တာမှ ပန်ကာမြန်နှုန်းကို မူလပန်ကာမြန်နှုန်းမှ ပုံမှန်ပန်ကာအမြန်နှုန်းသို့ တိုးမြှင့်ပေးသည့် အလွှာကို သတ်မှတ်ပေးသည်။

၎င်းသည် အမြင့်ရှိ ပုံမှန်ပန်ကာအမြန်နှုန်းနှင့် တူသည်၊၊ ဤဆက်တင်သည် အလွှာအမြင့်အစား အလွှာနံပါတ်များကို အသုံးပြုသည်မှတပါး၊ Initial Fan Speed တွင် Print ထုတ်လိုသော Layer နံပါတ်ကို သတ်မှတ်ရန် ၎င်းကို အသုံးပြု၍ Regular Fan Speed ကို Height ဆက်တင်တွင် လွှမ်းမိုးထားသည်။

Layer တွင် ပုံမှန် Fan Speed သည် 4 ဖြစ်သည်။

အနိမ့်ဆုံးအလွှာအချိန်

အနိမ့်ဆုံးအလွှာအချိန်သည် 3D ပရင်တာမှ နောက်တစ်ခုသို့မရွှေ့မီ အလွှာတစ်ခုကို ပရင့်ထုတ်ရန် အတိုဆုံးအချိန်ဖြစ်သည်။ သတ်မှတ်ပြီးသည်နှင့်၊ ပရင်တာသည် သင်ထည့်သွင်းသည့်အချိန်ထက် အလွှာများကို ပိုမိုမြန်ဆန်စွာ ပရင့်ထုတ်နိုင်မည်မဟုတ်ပေ။

ဤဆက်တင်သည် ၎င်း၏အပေါ်မှ အခြားတစ်ခုကို မပုံနှိပ်မီ ယခင်အလွှာအား ခိုင်မာစေရန် အချိန်ရှိစေရန် ကူညီပေးပါသည်။ ထို့ကြောင့်၊ ပရင်တာသည် အနိမ့်ဆုံးအလွှာထက် အချိန်တိုအတွင်း အလွှာကို ပရင့်ထုတ်နိုင်သော်လည်း အနိမ့်ဆုံးအလွှာအချိန်၌ ၎င်းကို ပရင့်ထုတ်ရန် နှေးကွေးသွားပါသည်။

ထို့ပြင်၊ အလွှာသည် သေးငယ်လွန်းသဖြင့် နော်ဇယ်သည် မတတ်နိုင်ပါ။ နောက်ထပ်နှေးကွေးသွားပါက၊ အနည်းဆုံး Layer Time ပြီးဆုံးသည်အထိ အလွှာ၏အဆုံးတွင် စောင့်ပြီး တင်ရန် ၎င်းအား သင်သတ်မှတ်နိုင်ပါသည်။

ဒါပေမယ့်လည်း အားနည်းချက်တစ်ခုရှိပါတယ်။ အလွှာသည် အလွန်သေးငယ်ပါက ၎င်းဘေးရှိ နော်ဇယ်၏ အပူသည် ၎င်းကို အရည်ပျော်သွားနိုင်သည်။

မူလ အနိမ့်ဆုံးအလွှာအချိန်သည် 10 စက္ကန့်ဖြစ်သည်။

ပိုမိုမြင့်မားသော အနိမ့်ဆုံးအလွှာအချိန်သည် ပုံနှိပ်ခြင်းကို ပေးသည်။ အအေးခံရန် အချိန်လုံလောက်ခြင်း၊sagging ကိုလျှော့ချ။ သို့သော်၊ ၎င်းသည် မြင့်မားလွန်းပါက၊ နော်ဇယ်သည် မကြာခဏ နှေးကွေးသွားမည်ဖြစ်ပြီး စိမ့်ထွက်ခြင်းနှင့် ပိတ်ဆို့ခြင်းကဲ့သို့သော စီးဆင်းမှုနှင့်ပတ်သက်သည့် ချို့ယွင်းချက်များ ဖြစ်ပေါ်စေသည်။

အနိမ့်ဆုံးမြန်နှုန်း

အနိမ့်ဆုံးအမြန်နှုန်းသည် နော်ဇယ်၏အနှေးဆုံးအမြန်နှုန်းဖြစ်သည်။ အနည်းဆုံး Layer Time ကိုရရှိရန် အလွှာတစ်ခုကို ပရင့်ထုတ်ရန် ခွင့်ပြုထားသည်။ ယင်းကိုရှင်းပြရန်၊ အနိမ့်ဆုံးအလွှာအချိန်သို့ရောက်ရန် အလွှာသည် သေးငယ်လွန်းပါက နော်ဇယ်သည် နှေးကွေးသွားပါသည်။

သို့သော် နော်ဇယ်သည် မည်မျှနှေးနေပါစေ၊ ၎င်းသည် အနိမ့်ဆုံးအမြန်နှုန်းထက် မကျော်လွန်ရပါ။ ပရင်တာသည် အချိန်ပိုကြာပါက၊ အနည်းဆုံး အလွှာအချိန်ကုန်ဆုံးသည်အထိ အလွှာ၏အဆုံးတွင် နော်ဇယ်သည် စောင့်ဆိုင်းနေပါသည်။

Cura တွင် မူရင်းအနိမ့်ဆုံးအမြန်နှုန်းမှာ 10mm/s ဖြစ်သည်။

နိမ့်သည် ပန်ကာသည် အအေးခံရန် အချိန်ပိုရသောကြောင့် အနိမ့်ဆုံးအမြန်နှုန်းသည် ပုံနှိပ်ထုတ်ဝေမှုကို အေးမြစေပြီး ပိုမိုခိုင်မာစေပါသည်။ သို့သော်၊ အောက်ဖော်ပြပါ Lift Head ဆက်တင်ကို အသုံးပြုရန် သင်ရွေးချယ်နိုင်သော်လည်း၊ နော်ဇယ်သည် ပရင့်အပေါ်တွင် ပိုကြာရှည်စွာ တည်ရှိနေမည်ဖြစ်ပြီး မျက်နှာပြင် ရှုတ်ထွေးကာ ပုံနှိပ်ခြင်း လျော့သွားမည်ဖြစ်သည်။

Lift Head

Lift Head ဆက်တင်သည် ရွေ့လျားနေသည်။ မော်ဒယ်ပေါ်တွင်ရှိနေမည့်အစား အနည်းဆုံးအလွှာအချိန်မရောက်သေးပါက ပရင့်ခေါင်းသည် အလွှာတစ်ခု၏အဆုံးရှိ ပရင့်မှဝေးကွာသည်။ အနိမ့်ဆုံးအလွှာအချိန်ရောက်သည်နှင့်၊ ၎င်းသည် နောက်အလွှာတစ်ခုကို စတင်ပုံနှိပ်ပါမည်။

Lift Head ဆက်တင်သည် ဤကာလအတွင်း ပရင့်မှ နော်ဇယ်ကို 3mm အပေါ်သို့ ရွှေ့ပေးပါသည်။

၎င်းကို ချန်ထားခဲ့သည် Cura တွင် မူရင်းအတိုင်းဖြစ်သည်။

ဆက်တင်သည် ပုံနှိပ်ထားသောအလွှာများပေါ်တွင် နော်ဇယ်များရှိနေခြင်းကို ရှောင်ရှားရန် ကူညီပေးသည်။ သို့သော် ၎င်းသည် ရလဒ်လည်း ဖြစ်နိုင်သည်။နော်ဇယ်သည် ဆုတ်ခွာခြင်းမရှိဘဲ အပေါ်သို့ ရွေ့လျားနေချိန်တွင် ကြိုးတန်းနှင့် blobs များတွင် ဖြစ်သည်။

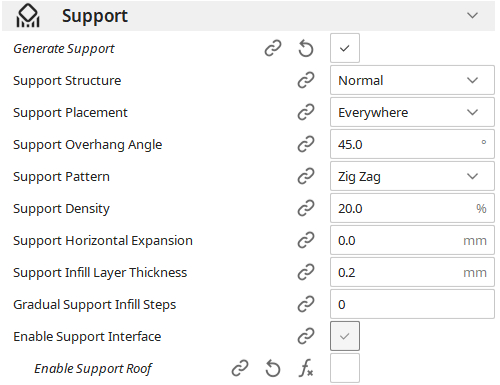

ပံ့ပိုးမှု

အပေါ်သို့ ပြုတ်ကျခြင်းမှ ကာကွယ်ရန် ပုံနှိပ်ခြင်းတွင် ပံ့ပိုးဖွဲ့စည်းပုံများသည် တွဲဆိုင်းနေသော အင်္ဂါရပ်များကို ထိန်းထားသည်။ ပံ့ပိုးမှုအပိုင်းသည် အပိုင်းလိုက်ထုတ်ပေးပုံနှင့် ဤပံ့ပိုးမှုများကို နေရာချပုံတို့ကို ထိန်းချုပ်သည်။

ပံ့ပိုးမှုဖန်တီးပါ

ပံ့ပိုးမှုဖန်တီးခြင်း ဆက်တင်သည် မော်ဒယ်အတွက် ပံ့ပိုးမှုအင်္ဂါရပ်ကို ဖွင့်ပေးပါသည်။ ပုံနှိပ်ပါ။ ဆက်တင်သည် ပံ့ပိုးမှုများ လိုအပ်သည့် ပရင့်မှ ဧရိယာများကို အလိုအလျောက် သိရှိပြီး ပံ့ပိုးမှုများကို ထုတ်ပေးပါသည်။

ပံ့ပိုးမှု ဖန်တီးခြင်း ဆက်တင်ကို Cura တွင် ပုံမှန်အားဖြင့် ပိတ်ထားသည်။

၎င်းကို ဖွင့်ခြင်းဖြင့် ပစ္စည်းပမာဏနှင့် အချိန်ကို တိုးစေသည် ပုံနှိပ်ခြင်းအတွက် လိုအပ်သော မော်ဒယ်။ သို့သော်၊ တွဲနေသောအစိတ်အပိုင်းများကို ပုံနှိပ်သည့်အခါတွင် ပံ့ပိုးမှုများ လိုအပ်ပါသည်။

ရိုးရှင်းသော အကြံပြုချက်များကို လိုက်နာခြင်းဖြင့် သင့်ပုံနှိပ်ခြင်းအတွက် လိုအပ်သော ပံ့ပိုးမှုအရေအတွက်ကို လျှော့ချနိုင်သည်-

ကြည့်ပါ။: PLA၊ ABS နှင့် amp; PETG 3D ပရင့်များသည် အစားအသောက် ဘေးကင်းပါသလား။- မော်ဒယ်တစ်ခုကို ဒီဇိုင်းဆွဲသည့်အခါ အသုံးပြုခြင်းကို ရှောင်ကြဉ်ပါ။ သင်တတ်နိုင်လျှင် overhangs။

- နှစ်ဘက်လုံးတွင် overhangs များကို ပံ့ပိုးထားပါက၊ ၎င်းတို့ကို print ထုတ်ရန် တံတားဆက်တင်များကို သင်အသုံးပြုနိုင်ပါသည်။

- သေးငယ်သော overhanging ၏အောက်ခြေတွင် chamfer တစ်ခုထည့်နိုင်သည်။ ၎င်းတို့ကို ထောက်ကူရန် အထစ်များ။

- ပြားချပ်ချပ်မျက်နှာပြင်များကို တည်ဆောက်သည့်ပြားပေါ်တွင် တိုက်ရိုက်ဦးတည်ခြင်းဖြင့်၊ မော်ဒယ်အသုံးပြုသည့် ပံ့ပိုးမှုအရေအတွက်ကို လျှော့ချနိုင်သည်။

ပံ့ပိုးမှုဖွဲ့စည်းပုံ

Structure ဆက်တင်ကို ပံ့ပိုးပေးခြင်းဖြင့် သင့်မော်ဒယ်အတွက် သင်ထုတ်လုပ်လိုသော ပံ့ပိုးမှုအမျိုးအစားကို ရွေးချယ်နိုင်စေပါသည်။ Cura သည် ပံ့ပိုးမှုနှစ်မျိုးကို ပံ့ပိုးပေးသည်။ပံ့ပိုးမှုများကို ဖန်တီးရာတွင် သင်သုံးနိုင်သည်- သစ်ပင်နှင့် ပုံမှန်။

မူလ ပံ့ပိုးမှုဖွဲ့စည်းပုံမှာ ပုံမှန်ဖြစ်သည်။

ပံ့ပိုးမှုနှစ်ခုလုံးကို ကြည့်ကြပါစို့။

Normal Supports

Normal Supports များသည် ၎င်းအောက်ရှိ အစိတ်အပိုင်းတစ်ခုမှ တိုက်ရိုက် သို့မဟုတ် build plate မှ overhanging feature ကို ပံ့ပိုးရန် တက်လာပါသည်။ နေရာချထားရန်နှင့် အသုံးပြုရန် အလွန်လွယ်ကူသောကြောင့် ၎င်းသည် မူရင်းပံ့ပိုးမှုဖွဲ့စည်းပုံဖြစ်သည်။

ပုံမှန်ပံ့ပိုးမှုများသည် လှီးဖြတ်နေစဉ်အတွင်း လုပ်ဆောင်ရန် အလွန်မြန်ဆန်ပြီး စိတ်ကြိုက်ပြင်ဆင်ရန် လွယ်ကူပါသည်။ ထို့အပြင်၊ ၎င်းတို့သည် ကြီးမားသော မျက်နှာပြင်ဧရိယာကို ဖုံးအုပ်ထားသောကြောင့် ၎င်းတို့သည် အလွန်တိကျရန်မလိုအပ်ဘဲ သင်ကြုံတွေ့ရနိုင်သည့် အခြားမစုံလင်မှုများအတွက် ခွင့်လွှတ်နိုင်စေသည်။

သို့သော် ၎င်းတို့သည် ပုံနှိပ်ရန် အချိန်အတော်ကြာပြီး ၎င်းတို့၊ ပစ္စည်းအများကြီးသုံးပါ။ ထို့အပြင်၊ ၎င်းတို့အား ဖယ်ရှားစဉ်တွင် ကြီးမားသော မျက်နှာပြင်ဧရိယာများပေါ်တွင် သိသာထင်ရှားသော အမာရွတ်များကို ချန်ထားနိုင်သည်။

သစ်ပင်ပံ့ပိုးမှုများ

သစ်ပင်ပံ့ပိုးမှုများသည် ကြမ်းပြင်ပေါ်ရှိ အကိုင်းအခက်များကို လွန်ကဲနေသော အကိုင်းအခက်များဖြင့် တည်ဆောက်ထားသော ပင်စည်ပုံစံဖြင့် ထွက်လာသည် ပုံနှိပ်အစိတ်အပိုင်းများ။ ဤပင်မပင်စည်ကြောင့်၊ ပံ့ပိုးမှုများကို တည်ဆောက်သည့်ပန်းကန်ပြား သို့မဟုတ် အခြားမျက်နှာပြင်များသို့ တိုက်ရိုက်ဆင်းရန် မလိုအပ်ပါ။

ပံ့ပိုးမှုအားလုံးသည် အတားအဆီးများကို ရှောင်ရှားနိုင်ပြီး ဗဟိုပင်စည်မှ ချက်ချင်းကြီးထွားနိုင်သည်။ အကိုင်းအခက်များ မည်မျှချဲ့သည်ကို ကန့်သတ်ရန် Tree Support Branch Angle ဆက်တင်ကို သင်အသုံးပြုနိုင်သည်။

ဤဆက်တင်သည် အကိုင်းအခက်များကို ပံ့ပိုးရန် အကိုင်းအခက်များ ထွက်လာမည့် ထောင့်ကို သတ်မှတ်ပေးပါသည်။ ၎င်းသည် ၎င်းတို့ကိုယ်တိုင် ပံ့ပိုးမှု လိုအပ်မည့် မတ်စောက်သော အကိုင်းအခက်များကို ရှောင်ရှားရာတွင် ကူညီပေးသည်။

သစ်ပင်၏ ပံ့ပိုးမှုမှာ အသုံးပြုမှု နည်းပါးသည်။ပစ္စည်းသည် သာမာန်အထောက်အပံ့များထက် ဖယ်ရှားရပိုမိုလွယ်ကူသည်။ ထို့အပြင်၊ ၎င်းတို့၏ သေးငယ်သော အဆက်အသွယ် ဧရိယာများသည် ပုံနှိပ်မျက်နှာပြင်ပေါ်တွင် ထင်ရှားသော အမှတ်အသားများ မထားခဲ့ပါ။

သို့သော်၊ ၎င်းတို့သည် Cura တွင် လှီးဖြတ်ရန်နှင့် ထုတ်လုပ်ရန် အချိန်အတော်အတန်ကြာပါသည်။ ထို့အပြင်၊ ၎င်းတို့သည် ပြားချပ်ချပ်၊ လျှောလျှောကျနေသော မျက်နှာပြင်များပေါ်တွင် အသုံးပြုရန် မသင့်လျော်ပါ။

နောက်ဆုံးတွင်၊ သစ်ပင်ကို ရိုက်နှိပ်သည့်အခါ စီးဆင်းမှုနှုန်း ပြောင်းလဲမှုများကြောင့်၊ ခက်ခဲသော ပစ္စည်းကို ရိုက်နှိပ်သည့်အခါ ၎င်းတို့ကို အသုံးမပြုနိုင်ပါ။ extrude။

ပံ့ပိုးမှုနေရာချထားခြင်း

ပံ့ပိုးမှုနေရာချထားမှု ရွေးချယ်မှုသည် သင့်အား ခွဲခြမ်းစိပ်စက်မှ ပံ့ပိုးမှုများကို ထုတ်လုပ်နိုင်သည့် မျက်နှာပြင်များကို ရွေးချယ်နိုင်သည်။ အဓိကဆက်တင်နှစ်ခုရှိသည်- နေရာတိုင်းနှင့် Build Plate သာလျှင်ဖြစ်သည်။

ဤနေရာတွင် ပုံသေဆက်တင်မှာ နေရာတိုင်းဖြစ်သည်။

နေရာတိုင်းကိုရွေးချယ်ခြင်းသည် မော်ဒယ်၏မျက်နှာပြင်များနှင့် တည်ဆောက်ရေးပြားပေါ်တွင် အနားယူနိုင်စေပါသည်။ ၎င်းသည် build plate ၏အထက်တွင် တိုက်ရိုက်မဟုတ်သော တွဲဆိုင်းနေသော အစိတ်အပိုင်းများကို ပံ့ပိုးကူညီပေးသည်။

သို့သော် ၎င်းသည် ပံ့ပိုးမှုတွင်ကျန်ရှိသည့် မော်ဒယ်၏မျက်နှာပြင်ပေါ်ရှိ ပံ့ပိုးမှုအမှတ်အသားများကို ဖြစ်စေသည်။

Build Plate ကန့်သတ်ချက်များကိုသာ ရွေးချယ်ခြင်း build plate တွင်သာ ဖန်တီးရန် ပံ့ပိုးပေးသည်။ ထို့ကြောင့်၊ တွဲနေသောအပိုင်းသည် တည်ဆောက်ပြားအပေါ် တိုက်ရိုက်မဟုတ်ပါက၊ ၎င်းကို လုံးဝ ပံ့ပိုးပေးမည်မဟုတ်ပါ။

ဤကိစ္စတွင်၊ သင်သည် အနုတ်လက္ခဏာပံ့ပိုးမှုထောင့်ဖြင့် conical ပံ့ပိုးမှုများကို အသုံးပြု၍ စမ်းကြည့်နိုင်သည် (စမ်းသပ်မှုတွင် တွေ့ရှိရပါသည်။ အပိုင်း) သို့မဟုတ် ပိုကောင်းသည်မှာ Tree Supports ကိုသုံးပါ။

Support Overhang Angle

Support Overhang Angle သည် အနိမ့်ဆုံး overhang ကို သတ်မှတ်သည်ဆက်တင်များ။

အပေါ်/အောက်ခြေမျဉ်း အကျယ်

အပေါ်/အောက်ခြေမျဉ်း အကျယ်သည် ပုံနှိပ်၏ အပေါ်နှင့်အောက်ခြေ မျက်နှာပြင်များ-အရေပြားပေါ်ရှိ စာကြောင်းများ၏ အကျယ်ဖြစ်သည်။ လိုင်းအကျယ်အတွက် မူရင်းတန်ဖိုးသည် အများစုအတွက် နော်ဇယ်အရွယ်အစား ( 0.4mm ))။

ဤတန်ဖိုးကို တိုးမြှင့်ပါက၊ လိုင်းများ ပိုထူလာခြင်းဖြင့် ပုံနှိပ်ချိန်ကို လျှော့ချနိုင်သည်။ သို့သော် ၎င်းကို အလွန်အကျွံ တိုးမြှင့်ခြင်းဖြင့် ကြမ်းတမ်းသော မျက်နှာပြင်များနှင့် ပုံနှိပ်အပေါက်များ ဖြစ်ပေါ်စေသည့် စီးဆင်းမှုနှုန်း အတက်အကျများကို ဖြစ်ပေါ်စေနိုင်သည်။

ပိုမိုကောင်းမွန်သော အပေါ်နှင့် အောက်မျက်နှာပြင်များအတွက်၊ ပိုမိုမြင့်မားသော ပုံနှိပ်ချိန်၏ ကုန်ကျစရိတ်ဖြင့် သေးငယ်သော မျဉ်းအကျယ်ကို အသုံးပြုနိုင်သည်။

Infill Line Width

Infill Line Width သည် print ၏ infill ၏ width ကို ထိန်းချုပ်ပါသည်။ ပုံနှိပ်ဖြည့်သွင်းလိုင်းများအတွက်၊ မြန်နှုန်းသည် အများအားဖြင့် ဦးစားပေးဖြစ်သည်။

ထို့ကြောင့် ၎င်း၏မူလ 0.4mm တန်ဖိုးမှ ဤတန်ဖိုးကို တိုးမြှင့်ခြင်းသည် ပုံနှိပ်ချိန်ပိုမိုမြန်ဆန်စေပြီး ပိုမိုအားကောင်းသည့် ပရင့်ထုတ်မှုကို ဖြစ်ပေါ်စေပါသည်။ သို့ရာတွင်၊ စီးဆင်းမှုနှုန်းအတက်အကျများကို ရှောင်ရှားရန် လက်ခံနိုင်သောအကွာအဝေး ( 150%) အတွင်း ထားရှိရန် သတိထားပါ။

ကနဦး အလွှာမျဉ်းအနံ

ကနဦး အလွှာမျဉ်းအနံ ဆက်တင်သည် ပရင့်ထုတ်သည် ပထမအလွှာလိုင်းများသည် Layer Line Width ၏ ပုံသေရာခိုင်နှုန်းအဖြစ်။ ဥပမာအားဖြင့်၊ သင်သည် ပထမအလွှာရှိ အလွှာလိုင်းများကို တစ်ဝက် ( 50%) သို့မဟုတ် နှစ်ဆကျယ်သော (200%) ကျန်အလွှာလိုင်းများအဖြစ် သတ်မှတ်နိုင်သည်။

Cura ရှိ မူရင်းအလွှာ၏ အကျယ်အဝန်းသည် 100% ဖြစ်သည်။

ဤတန်ဖိုးကို တိုးမြှင့်ခြင်းဖြင့် ပထမအလွှာသည် ပိုမိုကြီးမားသော ဧရိယာတစ်ခုအပေါ်သို့ ဖြန့်ကျက်ရန် ကူညီပေးသည်အထောက်အပံ့ရရှိသောပုံနှိပ်ပေါ်တွင်ထောင့်။ ၎င်းသည် မော်ဒယ်ပေါ်ရှိ ပရင်တာမှ ထုတ်ပေးသည့် ပံ့ပိုးမှုပမာဏကို ညွှန်ပြသည်။

မူလ ပံ့ပိုးမှု Overhang Angle သည် 45° ဖြစ်သည်။

တန်ဖိုးငယ်သည် ပရင်တာမှ လွန်လွန်ကဲကဲ ဖြစ်နေစေရန် ပံ့ပိုးပေးမည့် ပမာဏကို တိုးစေသည်။ ၎င်းသည် ပုံနှိပ်နေစဉ်အတွင်း ပစ္စည်းအား လျော့မသွားကြောင်း သေချာစေသည်။

သို့သော် သေးငယ်သောထောင့်သည် ပံ့ပိုးမှုမလိုအပ်သော overhang angles များကို ပံ့ပိုးပေးသည့် ပရင်တာကိုလည်း ဖြစ်ပေါ်စေနိုင်သည်။ ၎င်းသည် ပုံနှိပ်ချိန်ကို တိုးပေးကာ အပိုပစ္စည်းအသုံးပြုမှုကိုလည်း ဖြစ်ပေါ်စေပါသည်။

ထောင့်မသတ်မှတ်မီ သင့်ပရင်တာ၏ overhang လုပ်နိုင်စွမ်းကို စမ်းသပ်ရန် Thingiverse မှ ဤ Overhang Test Model ကို အသုံးပြုနိုင်ပါသည်။

ကြည့်ရှုရန်။ သင့်မော်ဒယ်၏ မည်သည့်အစိတ်အပိုင်းများကို ပံ့ပိုးပေးမည်နည်း၊ သင်သည် အနီရောင်ဖြင့် အရိပ်ရသော ဧရိယာများကို ရှာဖွေနိုင်သည်။ Support Overhang Angle (သို့) ပံ့ပိုးမှုများရှိသင့်သည့်ထောင့်ကို တိုးမြှင့်သောအခါတွင် အနီရောင်ဧရိယာများ လျော့နည်းသည်ကို သင်တွေ့မြင်နိုင်ပါသည်။

ပံ့ပိုးမှုပုံစံ

ပံ့ပိုးမှုပုံစံသည် infill ကိုတည်ဆောက်ရာတွင်အသုံးပြုသည့်ပုံစံအမျိုးအစားဖြစ်သည်။ အထောက်အပံ့များ။ ပံ့ပိုးမှုများသည် အခေါင်းပေါက်မဟုတ်ပါ၊ သင်အသုံးပြုသည့် အားဖြည့်ပုံစံအမျိုးအစားသည် ၎င်းတို့မည်မျှအားကောင်းပြီး ၎င်းတို့၏ဖယ်ရှားရလွယ်ကူမှုကို လွှမ်းမိုးထားသည်။

ဤသည်မှာ ပံ့ပိုးမှုပုံစံများ Cura ကမ်းလှမ်းချက်အချို့ဖြစ်သည်။

လိုင်းများ

- အကောင်းမွန်ဆုံး အမိုးအကာ အရည်အသွေးကို ထုတ်လုပ်ပေးသည်

- ဖယ်ရှားရန် လွယ်ကူ

- အပေါ်မှ ဖြုတ်ချရန် လွယ်ကူသော

Grid

- အလွန်ခိုင်မာတောင့်တင်းပြီး

- ဖယ်ရှားရန်ခက်ခဲစေသည့် ပျမ်းမျှအမိုးအကာကို ပေးသည်။အရည်အသွေး။

တြိဂံ

- မကောင်းတဲ့ အမိုးအကာ အရည်အသွေးကို ပေးစွမ်းပါတယ်။

- အလွန်တောင့်တင်းပြီး ဖယ်ရှားရခက်စေပါတယ်

Concentric

- လွယ်ကူစွာ Flexes

- Overhang သည် ပံ့ပိုးမှုလိုင်းများ၏ ဦးတည်ရာဆီသို့ ထောင့်မှန်ကျနေမှသာ ကောင်းသော overhang အရည်အသွေးကို ပေးစွမ်းသည်။

Zig Zag

- သင့်တင့်စွာ ခိုင်ခံ့သော်လည်း ဖယ်ရှားရန် အလွန်လွယ်ကူသည်

- အပိုင်းများကို တွဲထားရန်အတွက် အလွန်ကောင်းမွန်သော ပံ့ပိုးမှုပေးစွမ်းသည်

- ဂျီသြမေတြီသည် စာကြောင်းတစ်ခုတည်းတွင် ပုံနှိပ်ရန် လွယ်ကူစေသည်။ ဆုတ်ခွာခြင်းနှင့် ခရီးသွားခြင်းများကို လျှော့ချပေးခြင်း။

Gyroid

- လမ်းကြောင်းအားလုံးတွင် ကြီးမားသော overhang ပံ့ပိုးမှုပေးသည်

- အတော်အတန် ခိုင်ခံ့သော ပံ့ပိုးမှုများကို ပြုလုပ်သည်

Cura တွင် ရွေးချယ်ထားသော မူရင်း ပံ့ပိုးမှုပုံစံသည် Zig Zag ဖြစ်သည်။

ကွဲပြားသော ပံ့ပိုးမှုပုံစံများသည် ပံ့ပိုးမှုသိပ်သည်းဆသည် မတူညီသောနည်းလမ်းများဖြင့် သက်ရောက်မှုရှိလိမ့်မည်၊ ထို့ကြောင့် ဂရစ်ဒ်ဖြင့် ပံ့ပိုးမှု 10% သည် Gyroid ပုံစံနှင့် ကွဲပြားလိမ့်မည်။

Support Density

Support Density သည် သင့်ပံ့ပိုးမှုအတွင်း ပစ္စည်းမည်မျှဖန်တီးမည်ကို ထိန်းချုပ်ပါသည်။ မြင့်မားသောရာခိုင်နှုန်းသိပ်သည်းဆသည် တစ်ခုနှင့်တစ်ခုပိုမိုနီးကပ်စွာသိပ်သည်းသောပံ့ပိုးမှုလိုင်းများကိုထုတ်ပေးသည်။

တစ်နည်းအားဖြင့်၊ အောက်သိပ်သည်းဆရာခိုင်နှုန်းသည် မျဉ်းများကိုတစ်ခုနှင့်တစ်ခုဝေးကွာစေသည်။

Cura တွင် မူရင်းပံ့ပိုးမှုသိပ်သည်းဆမှာ 20% ဖြစ်သည်။

ပိုမိုမြင့်မားသောသိပ်သည်းဆသည် ပိုမိုခိုင်ခံ့သောပံ့ပိုးမှုများကို ပေးစွမ်းပြီး အမိုးဆွဲထားသောအစိတ်အပိုင်းများကို ဆက်ထားရန်အတွက် ပိုကြီးသောမျက်နှာပြင်ဧရိယာကို ပံ့ပိုးပေးပါသည်။ သို့သော် ၎င်းသည် ပစ္စည်းပိုယူရပြီး ပုံနှိပ်ရန် ပိုကြာသည်။ပြီးမြောက်သည်။

၎င်းသည် ပုံနှိပ်ပြီးနောက် ပံ့ပိုးမှုများကို ဖယ်ရှားရန် ပိုမိုခက်ခဲစေသည်။

အလျားလိုက် ချဲ့ထွင်မှုကို ပံ့ပိုးမှု

ပံ့ပိုးမှု အလျားလိုက် ချဲ့ထွင်မှုသည် ပံ့ပိုးမှု၏ လိုင်းများ၏ အကျယ်ကို တိုးစေသည်။ ပံ့ပိုးမှုများသည် သင်သတ်မှတ်ထားသောတန်ဖိုးအလိုက် ဦးတည်ရာတိုင်းတွင် အလျားလိုက် ချဲ့ထွင်ပါသည်။

Cura တွင် မူရင်းပံ့ပိုးမှု အလျားလိုက် ချဲ့ထွင်မှုသည် 0mm ဖြစ်သည်။

ဤတန်ဖိုးကို တိုးမြှင့်ခြင်းဖြင့် သေးငယ်သော အထပ်များကို အနားယူရန်အတွက် မျက်နှာပြင်ဧရိယာ ပိုကြီးလာစေမည် on. ၎င်းသည် ပစ္စည်းများအားလုံးကို ထုတ်ယူရန် ခဲယဉ်းသော ပုံနှိပ်ခြင်းအတွက် လိုအပ်သော အနိမ့်ဆုံး ဧရိယာကိုလည်း ပံ့ပိုးပေးပါသည်။

သို့သော် တိုးမြှင့်ခြင်းဖြင့် ၎င်းသည် ပစ္စည်းများ ပိုမိုအသုံးပြုမှုနှင့် ပုံနှိပ်ချိန်များကို ပိုမိုကြာရှည်စေနိုင်သည်။ အနုတ်တန်ဖိုးသတ်မှတ်ခြင်းသည် ပံ့ပိုးမှု၏အကျယ်ကို လျှော့ချနိုင်ပြီး ၎င်းကို လုံးလုံးဖျက်ပစ်နိုင်သည်။

ပံ့ပိုးမှုဖြည့်အလွှာအထူ

ပံ့ပိုးမှုထည့်သွင်းသည့်အလွှာအထူသည် ပံ့ပိုးမှုပရင်တာအသုံးပြုသည့် အလွှာအမြင့်ဖြစ်သည်။ ပုံနှိပ်ခြင်းပြီးနောက် ပံ့ပိုးမှုများကို ဖယ်ရှားရမည်ဖြစ်သောကြောင့် ပိုမိုမြန်ဆန်သောပုံနှိပ်ခြင်းအတွက် ကြီးမားသောပံ့ပိုးမှု Infill Layer Thickness ကို သင်အသုံးပြုနိုင်ပါသည်။

Cura တွင် မူရင်းပံ့ပိုးမှုအလွှာအထူသည် 0.2 မီလီမီတာဖြစ်သည်။ ၎င်းသည် ပုံမှန်အလွှာအမြင့်၏ အကြိမ်အရေအတွက်ဖြစ်ပြီး ချိန်ညှိသည့်အခါ အနီးစပ်ဆုံးအများအပြားသို့ ဝိုင်းစက်သွားမည်ဖြစ်သည်။

ပံ့ပိုးမှုဖြည့်သွင်းသည့်အလွှာအထူကို တိုးမြှင့်ခြင်းသည် အချိန်ကုန်သက်သာစေသော်လည်း ၎င်းကို အလွန်အကျွံတိုးပါက၊ ၎င်းသည် စီးဆင်းမှုပြဿနာများကို ဖြစ်စေနိုင်သည်။ ပရင်တာသည် ပံ့ပိုးမှုများနှင့် နံရံများကို ပုံနှိပ်ခြင်းကြားတွင် ခလုတ်များပြောင်းနေသဖြင့် ပြောင်းလဲနေသော စီးဆင်းမှုနှုန်းများသည် အထပ်ထပ် မောင်းနှင်နိုင်သည်။extrusion။

မှတ်ချက်- ပရင်တာသည် ဤတန်ဖိုးကို ပံ့ပိုးမှု၏ အဓိကကိုယ်ထည်အတွက်သာ အသုံးပြုသည်။ အမိုးနှင့် ကြမ်းပြင်အတွက် ၎င်းတို့ကို အသုံးမပြုပါ။

တဖြည်းဖြည်း ပံ့ပိုးမှုဖြည့်ခြင်း အဆင့်များ

တဖြည်းဖြည်း ပံ့ပိုးမှုဖြည့်သွင်းခြင်း အဆင့်များ ဆက်တင်သည် ပစ္စည်းကို သိမ်းဆည်းရန်အတွက် အောက်အလွှာရှိ ပံ့ပိုးမှု၏ သိပ်သည်းဆကို လျှော့ချပေးပါသည်။

ဥပမာ၊ သင်သည် Gradual Infill Support အဆင့်များကို 2 အဖြစ် သတ်မှတ်ပြီး Infill Density ကို 30% သို့ သတ်မှတ်ပါက၊ အလယ်တွင် 15% နှင့် အောက်ခြေတွင် 7.5% ရှိသော Infill Density အဆင့်များကို ဖန်တီးပေးမည်ဖြစ်ပြီး ပုံမှန်အားဖြင့် မလိုအပ်ပါ။

တဖြည်းဖြည်းဖြည့်သွင်းခြင်းအဆင့်များအတွက် မူရင်း Cura တန်ဖိုးသည် 0.

တဖြည်းဖြည်းဖြည့်သွင်းသည့် အဆင့်များကို အသုံးပြုခြင်းဖြင့် ပစ္စည်းကို ချွေတာနိုင်ပြီး မော်ဒယ်၏ ပုံနှိပ်စက်အချိန်ကို လျှော့ချနိုင်သည်။ သို့သော်၊ ၎င်းသည် အားနည်းသောပံ့ပိုးမှုများကိုလည်း ဖြစ်ပေါ်စေနိုင်ပြီး၊ အချို့ကိစ္စများတွင်၊ ရေပေါ်ပံ့ပိုးမှုများ (အခြေခံမရှိဘဲ ပံ့ပိုးမှုများ)။

ပံ့ပိုးမှုနံရံများကို နံရံလိုင်းဆက်တင်ကို အသုံးပြု၍ ၎င်းတို့အား နံရံများထည့်ခြင်းဖြင့် ပံ့ပိုးမှုများကို အားကောင်းစေနိုင်သည်။ အနည်းဆုံး စာကြောင်းတစ်ကြောင်းက ပံ့ပိုးမှုကို အသုံးပြုရန် အခြေခံတစ်ခု ပေးသည်။

ပံ့ပိုးမှု အင်တာဖေ့စ်ကို ဖွင့်ပါ

ပံ့ပိုးမှု အင်တာဖေ့စ်သည် ပံ့ပိုးကူညီမှုနှင့် မော်ဒယ်အကြား ဖွဲ့စည်းပုံကို ဖန်တီးပေးသည်။ ၎င်းသည် ပုံနှိပ်ခြင်းနှင့် ပံ့ပိုးမှုများကြားတွင် ပိုမိုကောင်းမွန်သော ပံ့ပိုးမှုအင်တာဖေ့စ်ကို ဖန်တီးရန် ကူညီပေးသည်။

ပံ့ပိုးမှုအင်တာဖေ့စ်ကို ဖွင့်ရန် ဆက်တင်ကို Cura တွင် မူရင်းအတိုင်း ဖွင့်ထားသည်။

၎င်းသည် အပိုဆောင်းထားခြင်းကြောင့် ပိုမိုကောင်းမွန်သော အရည်အသွေးကို ဖန်တီးပေးပါသည်။ ဖွင့်ထားသည့်အခါ မျက်နှာပြင်ဧရိယာကို ထောက်ပံ့ပေးသည်။ သို့သော် ဤအရာကို သင်အသုံးပြုသည့်အခါ အထောက်အပံ့ကို ဖယ်ရှားရန် ပိုမိုခက်ခဲမည်ဖြစ်သည်။ဆက်တင်။

ပံ့ပိုးမှုများကို ဖယ်ရှားရန် ပိုမိုလွယ်ကူစေရန်၊ သင့်တွင် dual-extruder ပရင်တာရှိပါက ဖယ်ရှားရန် ပိုမိုလွယ်ကူသော ပစ္စည်းဖြင့် ၎င်းတို့ကို ရိုက်နှိပ်နိုင်သည်။

ပံ့ပိုးမှုခေါင်မိုးကို ဖွင့်ပါ

ထောက်ပံ့ရေးအမိုးကို ဖွင့်ခြင်းသည် ပံ့ပိုးမှု၏ခေါင်မိုးနှင့် မော်ဒယ်အပေါ်တွင် တည်သည့်နေရာကြားတွင် တည်ဆောက်မှုကို ထုတ်ပေးသည်။ Support Roof သည် ပိုသိပ်သည်းသောကြောင့် တံတားထိုးရန် အကွာအဝေးနည်းသည်ဟု ဆိုလိုသည်။

သို့သော်၊ ပုံမှန်အထောက်အပံများထက် မော်ဒယ်သို့ ပေါင်းစပ်မှုပိုကောင်းသည်။

၎င်းသည် ဖယ်ရှားရခက်ခဲစေသည်။ ပံ့ပိုးမှုအမိုးဖွင့်ခြင်း ဆက်တင်ကို မူရင်းအတိုင်း ဖွင့်ထားသည်။

ပံ့ပိုးမှုကြမ်းပြင်ကို ဖွင့်ပါ

ပံ့ပိုးမှုကြမ်းပြင်ကို ဖွင့်ခြင်းသည် ပံ့ပိုးမှုကြမ်းပြင်နှင့် မော်ဒယ်ပေါ်တွင် တည်သည့်နေရာကြားတွင် ဖွဲ့စည်းပုံကို ဖန်တီးပေးသည်။ ၎င်းသည် ပံ့ပိုးမှုအတွက် ပိုမိုကောင်းမွန်သော အခြေခံအုတ်မြစ်ကို ပံ့ပိုးပေးကာ ပံ့ပိုးမှုအား ဖယ်ရှားလိုက်သောအခါတွင် ကျန်ခဲ့သော အမှတ်အသားများကို လျှော့ချပေးပါသည်။

ပံ့ပိုးမှု ကြမ်းပြင်ကို ပုံမှန်အားဖြင့် ဖွင့်ထားသည်ကို ဖွင့်ထားသည်။

ပံ့ပိုးမှုအား ဖွင့်ထားကြောင်း သတိပြုသင့်သည်။ ပံ့ပိုးမှုသည် မော်ဒယ်ကိုထိသည့်နေရာများတွင်သာ ကြမ်းပြင်ကိုထုတ်ပေးသည်။ ပံ့ပိုးမှုသည် တည်ဆောက်သည့်ပန်းကန်ပြားကိုထိသည့်အခါ ၎င်းကိုထုတ်လုပ်မည်မဟုတ်ပါ။

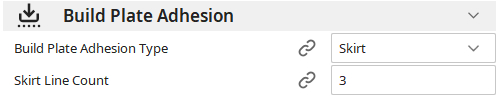

Build Plate Adhesion

Build Plate Adhesion ဆက်တင်သည် ပုံနှိပ်ပြား၏ပထမအလွှာသည် build plate တွင်မည်မျှကောင်းမွန်ကြောင်းဆုံးဖြတ်ရန် ကူညီပေးသည်။ ၎င်းသည် မော်ဒယ်၏ တွယ်ဆက်မှုနှင့် တည်ငြိမ်မှုကို တိုးမြှင့်ရန် ရွေးချယ်စရာများကို ပေးစွမ်းသည်။

ကျွန်ုပ်တို့တွင် Build Plate Adhesion Type အောက်တွင် ရွေးချယ်စရာသုံးခုရှိသည်- စကတ်၊ ဘောင်နှင့် ဖေါင်။ ပုံသေCura တွင် ရွေးချယ်စရာမှာ Skirt ဖြစ်သည်။

Skirt

စကတ်သည် သင်၏ 3D ပရင့်တဝိုက်တွင် extruded filament တစ်ခုတည်းမျဉ်းဖြစ်သည်။ ပုံနှိပ်ခြင်း သို့မဟုတ် တည်ငြိမ်မှုအတွက် များများစားစား မလုပ်တတ်သော်လည်း၊ ၎င်းသည် ပုံနှိပ်ခြင်းမစတင်မီ နော်ဇယ်၏စီးဆင်းမှုကို ချုပ်ထိန်းနိုင်စေရန် ကူညီပေးသောကြောင့် ကပ်နေသောပစ္စည်းများသည် သင့်မော်ဒယ်၏အစိတ်အပိုင်းတစ်ခုဖြစ်လာမည်မဟုတ်ပေ။

၎င်းသည် သင့်အား စစ်ဆေးရန်လည်း ကူညီပေးပါသည်။ ပုံနှိပ်အိပ်ရာကို မှန်ကန်စွာ အဆင့်သတ်မှတ်ထားသည်။

စကတ်လိုင်းအရေအတွက်

စကတ်လိုင်းရေတွက်မှုသည် စကတ်ရှိ လိုင်းအရေအတွက် သို့မဟုတ် အသွင်အပြင်များကို သတ်မှတ်ပေးသည်။ မြင့်မားသော Skirt Line Count သည် ပုံနှိပ်ခြင်းမစတင်မီ ပစ္စည်းကို မှန်ကန်စွာစီးဆင်းနေစေရန် ကူညီပေးပါသည်။

မူရင်း Skirt Line Count သည် 3 ဖြစ်သည်။

တနည်းအားဖြင့် Skirt/Brim Minimum ကို အသုံးပြု၍ တနည်းအားဖြင့်၊ အလျား၊ နော်ဇယ်ဖြင့်ချုပ်လိုသော အရှည်အတိအကျကို သင်သတ်မှတ်နိုင်သည်။

Brim

A Brim သည် ပြားချပ်ချပ်ချပ်တစ်ခုဖြစ်ပြီး သင်၏အောက်ခြေအစွန်းများပေါ်တွင် ပုံနှိပ်ထားသော ပစ္စည်းအလွှာတစ်ခုဖြစ်သည်။ မော်ဒယ်။ ၎င်းသည် ပုံနှိပ်ခြင်းအတွက် ပိုကြီးသော အောက်ခြေမျက်နှာပြင်ဧရိယာကို ထောက်ပံ့ပေးပြီး မော်ဒယ်၏ အနားသတ်များကို ပုံနှိပ်ကုတင်နှင့် တွဲဆက်ထားရန် ကူညီပေးသည်။

ဘောင်တစ်ခုသည် အထူးသဖြင့် မော်ဒယ်၏ အောက်ခြေအစွန်းများတစ်ဝိုက်တွင် တည်ဆောက်ထားသော ပန်းကန်ပြားကို ကပ်တွယ်မှုတွင် သိသိသာသာ ကူညီပေးပါသည်။ ၎င်းသည် မော်ဒယ်ကိုယ်နှိုက်သို့ ကွဲသွားခြင်းကို လျှော့ချရန် အအေးခံပြီးနောက် အနားသတ်များကို ကျုံ့သွားသည့်အခါ အစွန်းများကို လျှော့ချပေးသည်။

Brim Width

Brim Width သည် အဆိုပါအကွာအဝေးကို သတ်မှတ်သည်။ brim သည် မော်ဒယ်၏ အစွန်းများမှ ထွက်လာသည်။ Cura ရှိ ပုံသေ Brim Width သည် 8mm ဖြစ်သည်။

ပိုကျယ်သော Brim Width ကို ထုတ်ပေးသည်ပိုကြီးသောတည်ငြိမ်မှုနှင့်ပန်းကန် adhesion ကိုတည်ဆောက်။ သို့သော်၊ ၎င်းသည် ဆောက်ပြားပေါ်ရှိ အခြားအရာဝတ္ထုများကို ပုံနှိပ်ခြင်းအတွက် ရရှိနိုင်သော ဧရိယာကို လျှော့ချပေးပြီး ပစ္စည်းကို ပိုမိုစားသုံးပါသည်။

Brim Line Count

Brim Line Count သည် သင်၏ Brim သည် သင့်ပတ်ပတ်လည်တွင် မျဉ်းကြောင်းမည်မျှ ထုတ်ယူမည်ကို သတ်မှတ်သည် ။ မော်ဒယ်။

မူရင်း Brim Line Count သည် 20 ဖြစ်သည်။

မှတ်ချက်- ဤဆက်တင်သည် အသုံးပြုပါက Brim Width ကို အစားထိုးပါမည်။

ပိုကြီးသော မော်ဒယ်များအတွက်၊ ပိုမိုမြင့်မားသောအနားသတ်မျဉ်းအရေအတွက်ရှိခြင်းသည် သင်၏ထိရောက်သောတည်ဆောက်မှုပြားဧရိယာကို လျှော့ချပေးမည်ဖြစ်သည်။

အပြင်ဘက်တွင်သာ အစွန်းတစ်ဖက်

ဘောင်များသာ ပြင်ပဆက်တင်တွင် brim များကို အရာဝတ္ထု၏အပြင်ဘက်အစွန်းများတွင်သာ ရိုက်နှိပ်ထားကြောင်း သေချာစေသည်။ ဥပမာအားဖြင့်၊ မော်ဒယ်တွင် အတွင်းပိုင်းအပေါက်ရှိပါက၊ ဤဆက်တင်ကို ပိတ်ထားပါက အပေါက်၏အစွန်းများပေါ်တွင် အစွန်းတစ်စကို ရိုက်နှိပ်ပေးပါမည်။

ဤအတွင်းပိုင်းဘောင်များသည် မော်ဒယ်၏တည်ဆောက်မှုပန်းကန်ပြား၏ ကပ်ငြိမှုနှင့် ခိုင်ခံ့မှုအား အနည်းငယ်မျှ တိုးစေသည်။ သို့သော်၊ ဤဆက်တင်ကိုဖွင့်ထားပါက၊ ခွဲခြမ်းစိတ်ဖြာသူသည် အတွင်းပိုင်းအင်္ဂါရပ်များကို လျစ်လျူရှုပြီး Brim ကို အပြင်ဘက်အစွန်းများပေါ်တွင်သာထားပါမည်။

Brim Only on Outside ကို ပုံသေဖြင့်ဖွင့်ထားသည်။

ထို့ကြောင့်၊ Brim Only on Outside သည် ပုံနှိပ်ချိန်၊ ထုတ်ယူချိန်နှင့် ပစ္စည်းကို သက်သာစေသည်။

မှတ်ချက်- အပေါက်အတွင်း သို့မဟုတ် အတွင်းတွင် အခြားအရာတစ်ခုရှိပါက Cura သည် အစွန်းတစ်ဖက်ကို ဖယ်ရှားနိုင်မည်မဟုတ်ပါ။ ထူးခြားချက်။ အပေါက်လွတ်မှသာ အလုပ်လုပ်ပါသည်။

ဖေါင်

ဖောင်သည် မော်ဒယ်နှင့် ဆောက်ပြားကြားတွင် ထည့်ထားသော ပစ္စည်းထူထူပြားတစ်ခုဖြစ်သည်။ ၎င်းတွင် အပိုင်းသုံးပိုင်း၊ အခြေခံတစ်ခု၊ အလယ်နှင့် တစ်ခု ပါဝင်သည်။ထိပ်။

ပရင်တာသည် ဖေါင်ကို ဦးစွာ ပရင့်ထုတ်ပြီးနောက် Raft တည်ဆောက်ပုံ၏ ထိပ်တွင် မော်ဒယ်ကို ပရင့်ထုတ်သည်။

ဖောင်သည် ပရင့်၏ အောက်ခြေမျက်နှာပြင် ဧရိယာကို တိုးလာစေရန် ကူညီပေးသည်၊ ထို့ကြောင့် ၎င်းသည် ပိုကောင်းသည်။ ၎င်းသည် မော်ဒယ်ကို ပထမအလွှာမှကာကွယ်ရန်နှင့် ပန်းကန်ပြားကပ်တွယ်မှုပြဿနာများကို ကူညီရန် 'စွန့်ဦး' ပထမအလွှာအဖြစ်လည်း ဆောင်ရွက်ပါသည်။

ဤသည်မှာ အဓိကကျသော Raft ဆက်တင်အချို့ဖြစ်သည်။

Raft Extra Margin

Raft Extra Margin သည် မော်ဒယ်၏ အစွန်းမှ ၎င်း၏ အကျယ်ကို သတ်မှတ်ခြင်းဖြင့် ဖေါင်၏ အရွယ်အစားကို သတ်မှတ်ပေးပါသည်။ ဥပမာအားဖြင့်၊ အပိုအနားသတ်ကို 20 မီလီမီတာဟု သတ်မှတ်ထားပါက၊ မော်ဒယ်သည် ဖေါင်၏အစွန်းမှ 20 မီလီမီတာ အကွာအဝေးရှိမည်ဖြစ်သည်။

Cura ရှိ မူလ Raft အပိုမာဂျင်သည် 15 မီလီမီတာဖြစ်သည်။

ပိုမိုမြင့်မားသောဖောင်တစ်ခု အပိုအနားသတ်သည် ပိုကြီးသောဖောင်ကိုထုတ်လုပ်ပြီး တည်ဆောက်ပန်းကန်ပေါ်တွင် ၎င်း၏အဆက်အသွယ်ဧရိယာကို တိုးစေသည်။ ၎င်းသည် တုန်ခါမှုကို လျှော့ချပေးပြီး နောက်ပိုင်းလုပ်ဆောင်မှုကို ပိုမိုလွယ်ကူစေသည်။

သို့သော် ပိုကြီးသောဖောင်သည် ပစ္စည်းပိုသုံးကာ ပုံနှိပ်ချိန်ကို တိုးစေသည်။ တည်ဆောက်မှုပန်းကန်ပြားပေါ်တွင်လည်း အဖိုးတန်နေရာယူပါသည်။

Raf Smoothing

Raft Smoothing သည် အခြားဖောင်ပုံစံများမှ ဖောင်များစွာကို ချိတ်ဆက်နေချိန်တွင် သင့်ဖောင်၏အတွင်းထောင့်များကို ချောမွေ့စေမည့် ဆက်တင်တစ်ခုဖြစ်သည်။ တစ်ဦးကိုတစ်ဦး။ အခြေခံအားဖြင့်၊ ဖြတ်သွားသောဖောင်များကို arc ၏ အချင်းဝက်မှတဆင့် တိုင်းတာမည်ဖြစ်သည်။

ဤဆက်တင်ကို တိုးမြှင့်ခြင်းဖြင့် ၎င်းတို့ကို ပိုမိုတောင့်တင်းစေခြင်းဖြင့် သီးခြား Raft အပိုင်းများကို ပိုမိုချိတ်ဆက်နိုင်မည်ဖြစ်သည်။

Cura သည် မည်သည့်အတွင်းပိုင်းအပေါက်များကိုမဆို ပိတ်သွားမည်ဖြစ်သည်။ Raft Smoothing ထက် အချင်းဝက် သေးငယ်သည်။ဖေါင်ပေါ်ရှိ အချင်းဝက်။

Cura ရှိ ပုံသေ ဖေါင်ချောချောအချင်းဝက်သည် 5 မီလီမီတာဖြစ်သည်။

အပေါက်များကိုပိတ်ပြီး ထောင့်များကို ချောမွေ့အောင်ပြုလုပ်ခြင်းဖြင့် ဖေါင်များကို ပိုမိုခိုင်ခံ့မာကျောစေပြီး အတက်အကျခံနိုင်ရည်နည်းပါးစေသည်။

တစ်ဖက်တွင်၊ Raft Smoothing သည် ပစ္စည်းအသုံးပြုမှုနှင့် ပုံနှိပ်ချိန်ကို တိုးစေသည်။

Raft Air Gap

Raft Air Gap သည် မော်ဒယ်နှင့် Raft တို့ကို ပိုင်းခြားနိုင်စေရန်အတွက် နေရာလွတ်ချန်ထားခဲ့သည် ပုံနှိပ်ပြီးရင် လွယ်တယ်။ အရာဝတ္တုအား ဖေါင်နှင့် ရောထွေးခြင်းမရှိကြောင်း သေချာစေသည်။

မူလ Raft Air Gap သည် 3mm ဖြစ်သည်။

ပိုမိုမြင့်မားသော Raft Air Gap ကိုအသုံးပြုခြင်းဖြင့် Raft နှင့် Print အကြား ချိတ်ဆက်မှု အားနည်းသွားစေသည်။ သူတို့ကို ခွဲရတာ ပိုလွယ်တယ်။ သို့သော်၊ ၎င်းသည် ပရင့်ထုတ်နေစဉ်အတွင်း သင့်ဖောင်ကို ခွဲထုတ်နိုင်သည် သို့မဟုတ် မော်ဒယ်ပြိုလဲသွားနိုင်သည့် ဖြစ်နိုင်ခြေ ပိုများလာပါသည်။

ထို့ကြောင့် ဤတန်ဖိုးကို နိမ့်ကျစေပြီး စမ်းသပ်မှုအချို့ပြုလုပ်ရန် အကောင်းဆုံးဖြစ်သည်။

ဖောင် ထိပ်တန်းအလွှာများ

Raft Top Layers သည် ဖေါင်၏အပေါ်ဆုံးအပိုင်းရှိ အလွှာအရေအတွက်ကို သတ်မှတ်သည်။ ပုံနှိပ်ခြင်းအတွက် ပိုမိုကောင်းမွန်သော ပံ့ပိုးမှုပေးရန်အတွက် ဤအလွှာများသည် များသောအားဖြင့် အလွန်သိပ်သည်းပါသည်။

Cura ပေါ်ရှိ Raft Top Layers ၏ မူရင်းပမာဏမှာ 2.

ပိုမိုမြင့်မားသော ထိပ်တန်းအလွှာများအတွက် ပိုမိုကောင်းမွန်သောမျက်နှာပြင်ကို ပံ့ပိုးပေးပါသည်။ ပုံနှိပ်ရန်ကျန်။ အဘယ်ကြောင့်ဆိုသော် အပေါ်ဆုံးအလွှာသည် ကြမ်းတမ်းသော အလယ်အလွှာကို ကျော်ဖြတ်ကာ အောက်ခြေအလွှာကို ညံ့ဖျင်းစေသည်။

ထို့ကြောင့် အလယ်အလွှာထက် အလွှာများ များလေလေ၊ ပိုကောင်းလေဖြစ်သည်။ သို့သော်၊ ၎င်းသည် ပုံနှိပ်ချိန် သိသိသာသာ တိုးလာပါသည်။

Praft Printမြန်နှုန်း

Raft Print Speed သည် သင်၏ 3D ပရင်တာမှ Raft ကို ဖန်တီးသည့် အလုံးစုံမြန်နှုန်းကို ဆုံးဖြတ်သည်။ Raft Print Speed သည် ပုံမှန်အားဖြင့် အကောင်းဆုံးရလဒ်များအတွက် နိမ့်နေပါသည်။

မူရင်း Raft Print Speed သည် 25mm/s ဖြစ်သည်။

နှေးကွေးသော print speed သည် ပစ္စည်းကို ဖြည်းညှင်းစွာအေးပြီး ပူနေစေပါသည်။ ၎င်းသည် အတွင်းပိုင်းစိတ်ဖိစီးမှုများကို သက်သာစေသည်၊ တုန်ခါမှုကို လျှော့ချပေးပြီး Raft ၏ ထိတွေ့မှုဧရိယာကို တိုးလာစေပါသည်။

၎င်းက ပိုမိုခိုင်ခံ့တောင့်တင်းသော ဖေါင်ကို ပိုမိုကောင်းမွန်စွာ တည်ဆောက်ထားသော ပန်းကန်ပြားကို ချိတ်ဆက်မှုဖြင့် အားကောင်းစေသည်။

ပရင့်အမြန်နှုန်းကို စိတ်ကြိုက်ပြင်ဆင်နိုင်သည်။ Raft ၏ မတူညီသော အပိုင်းများအတွက်။ မတူညီသော Raft Top Speed၊ Raft Middle Print Speed နှင့် Raft Base Print Speed ကို သင်သတ်မှတ်နိုင်ပါသည်။

Raft Fan Speed

Praft Fan Speed သည် Print ထုတ်သည့်အခါ အအေးခံပန်ကာများ လည်ပတ်သည့်နှုန်းကို သတ်မှတ်ပေးပါသည်။ ဖေါင်။ ပစ္စည်းပေါ်မူတည်၍ အအေးခံပန်ကာကိုအသုံးပြုခြင်းသည် များစွာအကျိုးသက်ရောက်မှုရှိနိုင်ပါသည်။

ဥပမာ၊ PLA ကဲ့သို့သော ပစ္စည်းကိုအသုံးပြုသောအခါတွင် အအေးခံပန်ကာသည် ပိုမိုချောမွေ့သော Raft မျက်နှာပြင်ဆီသို့ ဦးတည်စေပြီး အောက်ခြေအချောထည်ကို ပိုကောင်းစေသည်။ သို့သော်လည်း ABS ကဲ့သို့ ပစ္စည်းများတွင်၊ ၎င်းသည် ကွဲလွဲခြင်းနှင့် တည်ဆောက်ထားသော ပန်းကန်ပြားများ၏ ကပ်ငြိမှု ညံ့ဖျင်းမှုကို ဖြစ်စေနိုင်သည်။

ထို့ကြောင့် ဤအချက်များကြောင့်၊ မူရင်းပန်ကာမြန်နှုန်းသည် မတူညီသော ပစ္စည်းများတွင် ကွဲပြားပါသည်။ သို့သော်၊ အများစုတွင်၊ ပုံမှန်ဆက်တင်သည် အများအားဖြင့် 0% ဖြစ်သည်။

Special Modes

Special Modes ဆက်တင်များသည် သင့်မော်ဒယ်ကို ရိုက်နှိပ်ပုံကို ပြောင်းလဲခြင်း သို့မဟုတ် ပိုမိုကောင်းမွန်အောင်ပြုလုပ်ရာတွင် အသုံးပြုနိုင်သည့် အသုံးဝင်သောအင်္ဂါရပ်များဖြစ်သည်။ ၎င်းတို့ထဲမှ အချို့ဖြစ်သည်။

ပုံနှိပ်ပါ။adhesion။ Walls

Wall settings များသည် သင့် print ၏ အပြင်ခွံ(များ) ၏ ပုံနှိပ်ခြင်းကို ပိုကောင်းအောင်ပြုလုပ်ရန် သင်သုံးနိုင်သော ဘောင်များဖြစ်သည်။ အချို့သော အရေးအပါဆုံးအရာများ ပါဝင်သည်။

နံရံအထူ

နံရံအထူသည် ရိုးရိုးရှင်းရှင်းအားဖြင့် သင့်မော်ဒယ်၏နံရံများ အထူဖြစ်ပြီး အပြင်ဘက်နံရံတစ်ခုနှင့် တစ်ခုဖြင့် ပြုလုပ်ထားသည်။ သို့မဟုတ် အတွင်းနံရံများ။ ဤတန်ဖိုးတွင် အပြင်ဘက်နှင့် အတွင်းနံရံများ ပေါင်းစပ်ထားသည့် အထူနှစ်ခုလုံး ပါဝင်ပါသည်။

နံရံအထူသည် အမြဲတမ်း Wall Line Width ၏ များပြားသင့်သည် – Cura သည် မည်သို့ပင်ဖြစ်စေ ၎င်းကို ဝိုင်းထားသည်။ ထို့ကြောင့်၊ Wall Line Width ၏ အဆများအတွင်း ဤတန်ဖိုးကို တိုးခြင်း သို့မဟုတ် လျှော့ချခြင်းဖြင့်၊ သင်သည် သင့်ပုံနှိပ်မှ အတွင်းနံရံများကို ထပ်ထည့်ခြင်း သို့မဟုတ် ဖယ်ရှားနိုင်ပါသည်။

နော်ဇယ်အရွယ်အစား 0.4mm အတွက် မူရင်း နံရံအထူမှာ 0.8mm ဖြစ်သည်။ ဆိုလိုသည်မှာ နံရံတွင် အတွင်းနံရံတစ်ခုနှင့် အပြင်ဘက်နံရံတစ်ခုပါရှိသည်။

နံရံ၏အထူ (အတွင်းနံရံအရေအတွက်) ကို တိုးမြှင့်ခြင်းဖြင့် သင်သည်-

- ပုံနှိပ်၏ ခိုင်ခံ့မှုနှင့် ရေစိုခံဂုဏ်သတ္တိများကို ပိုမိုကောင်းမွန်စေသည်။

- ပုံနှိပ်မျက်နှာပြင်ပေါ်ရှိ အတွင်းပိုင်းဖြည့်သွင်းမှုကို လျှော့ချပါ။

- ၎င်းသည် မော်ဒယ်၏အမိုးအကာများကို ပိုမိုကောင်းမွန်စေပြီး ထိန်းထားနိုင်စေသည်။

သို့သော် နံရံများထပ်ထည့်နိုင်သည်။ ပစ္စည်းအသုံးပြုမှုနှင့် ပုံနှိပ်အကြိမ်များ ပိုမိုမြင့်မားစေပါသည်။

Wall Line Count

Wall Line Count သည် ပုံနှိပ်ခွံအတွင်းရှိ အတွင်းနှင့် အပြင်နံရံများ အရေအတွက်ဖြစ်သည်။ ပုံနှိပ်၏ Wall Thickness ကို Wall Line Width ဖြင့် ပိုင်းခြားခြင်းဖြင့် အလွယ်တကူ တွက်ချက်နိုင်ပါသည်။

Cura တွင် မူရင်းလိုင်းရေတွက်သည် 2၊ တစ်ခုဖြစ်သည်။Sequence

ပရင့် စီးရီးဆက်တင်သည် တည်ဆောက်ပန်းကန်ပြားပေါ်တွင် တင်ထားသော အရာများစွာကို ရိုက်နှိပ်ထားသည့် အစီအစဥ်ကို သတ်မှတ်ပေးပါသည်။ ၎င်းသည် ပရင်တာတစ်ခုတည်းတွင် ဤအရာဝတ္ထုများ၏ အလွှာများကို ထုတ်ယူပုံနှိပ်စက်ပုံအား တည်ဆောက်ပုံအား သတ်မှတ်ပေးပါသည်။

ဤသည်မှာ ရနိုင်သောရွေးချယ်စရာများဖြစ်သည်။

အားလုံးသည် တပြိုင်နက်

တစ်ချိန်တည်းတွင် ရွေးချယ်စရာများ အရာဝတ္ထုအားလုံးကို build plate မှ တိုက်ရိုက် print ထုတ်ပါသည်။

ဥပမာ၊ ပန်းကန်ပြားပေါ်တွင် အရာဝတ္ထုသုံးမျိုးရှိသည်ဆိုပါစို့၊ ၎င်းသည် အရာဝတ္ထုတစ်ခုစီ၏ ပထမအလွှာကို print ထုတ်မည်ဖြစ်ပြီး၊ ထို့နောက် ဒုတိယအလွှာကို ဆက်လက်ပုံနှိပ်ပါ အရာဝတ္ထုတစ်ခုစီ။

ထို့နောက် ၎င်းသည် အရာဝတ္ထုအားလုံးကို ပြီးမြောက်သည်အထိ နောက်ဆက်တွဲအလွှာများအတွက် လုပ်ငန်းစဉ်တစ်ခုလုံးကို ထပ်လုပ်ပါသည်။

ပုံစံများအားလုံးကို တစ်ပြိုင်နက်ဖွဲ့စည်းမှုပုံစံဖြင့် ပရင့်ထုတ်ခြင်းသည် အလွှာများကို အေးစေရန်အချိန်ပိုပေးစေပြီး ပိုမိုကောင်းမွန်လာစေသည် အရည်အသွေး။ သင်၏တည်ဆောက်မှုပမာဏတစ်ခုလုံးကို ကောင်းမွန်စွာအသုံးပြုနိုင်စေခြင်းဖြင့် ပုံနှိပ်ထုတ်ဝေချိန်ကိုလည်း သက်သာစေပါသည်။

မူရင်းပရင့်ဆက်တင်သည် တစ်ချိန်တည်းတွင် အားလုံးဖြစ်သည်။

တစ်ကြိမ်လျှင်

ဤမုဒ်တွင်၊ တည်ဆောက်ပန်းကန်ပြားပေါ်တွင် အရာဝတ္ထုများစွာရှိနေပါက၊ ပရင်တာသည် နောက်တစ်ခုသို့မရွှေ့မီ အရာတစ်ခုကို အပြီးသတ်သည်။ တစ်ခုမပြည့်စုံသေးသော်လည်း အခြားအရာဝတ္ထုတစ်ခုကို ပုံနှိပ်စက်စတင်တော့မည်မဟုတ်ပါ။

အချိန်တစ်ခုအတွင်း ရွေးချယ်ခွင့်သည် မော်ဒယ်မအောင်မြင်မီ မည်သည့်ပုံစံမှ မပြီးပြတ်သေးမီ ပရင့်ထုတ်ခြင်းဆိုင်ရာ ချို့ယွင်းချက်အတွက် အာမခံအဖြစ် ကူညီပေးပါသည်။ ၎င်းသည် အရာဝတ္ထုများကြားတွင် အပြန်ပြန်အလှန်လှန် ရွေ့လျားခြင်းကြောင့် ဖြစ်ပေါ်လာသော ကြိုးတန်းနှင့် မျက်နှာပြင် ချို့ယွင်းချက် အရေအတွက်ကိုလည်း လျှော့ချပေးပါသည်။

သို့သော် ၎င်းကို အသုံးပြုရန်၊ဆက်တင်တွင် သင်သည် စည်းမျဉ်းအချို့ကို လိုက်နာရပါမည်။

- ပရင့်ခေါင်းကို ခေါက်ခြင်းမှ ရှောင်ရှားရန် ပုံနှိပ်ပြားပေါ်တွင် မှန်ကန်စွာ နေရာချထားရန် လိုအပ်ပါသည်။

- ပရင့်များကို ခေါက်ခြင်းမှ ရှောင်ကြဉ်ရန်၊ ဤအရာကို 'စက်ဆက်တင်များ' တွင် တည်းဖြတ်နိုင်သော်လည်း သင့်ပရင်တာ၏ ဂါထရီအမြင့်ထက် ပိုမြင့်သော မည်သည့်အရာကိုမျှ ပရင့်ထုတ်၍မရပါ။ Gantry အမြင့်သည် နော်ဇယ်၏ထိပ်ဖျားနှင့် ပရင့်ခေါင်းရထားစနစ်၏ ထိပ်ရထားကြားအကွာအဝေးဖြစ်သည်။

- ပရင်တာသည် အရာဝတ္ထုများကို အနီးကပ်အစဉ်လိုက် ပရင့်ထုတ်သည်။ ဆိုလိုသည်မှာ ပရင်တာသည် အရာဝတ္တုတစ်ခုကို ပရင့်ထုတ်ပြီးနောက်၊ ၎င်းနှင့် အနီးဆုံးတစ်ခုသို့ ရွေ့သွားပါသည်။

Surface Mode

Surface Mode သည် မော်ဒယ်၏ open volume shell အား ပရင့်ထုတ်သည့်အခါ၊ ဖွင့်ထားသည်။ ဤဆက်တင်သည် X နှင့် Y ဝင်ရိုးနံရံများကို အပေါ်နှင့်အောက်အလွှာများ ဖြည့်သွင်းခြင်း သို့မဟုတ် ပံ့ပိုးပေးခြင်းမရှိဘဲ ပရင့်ထုတ်သည်။

ပုံမှန်အားဖြင့်၊ Cura သည် လှီးဖြတ်သောအခါတွင် ကွင်းပတ်များ သို့မဟုတ် နံရံများကို ပိတ်ရန် ကြိုးစားသည်။ ခွဲခြမ်းစိပ်စက်သည် ပိတ်၍မရသော မည်သည့်မျက်နှာပြင်ကိုမဆို စွန့်ပစ်သည်။

သို့သော် မျက်နှာပြင်မုဒ်သည် X နှင့် Y ဝင်ရိုးနံရံများကို မပိတ်ဘဲ ဖွင့်ထားစေသည်။

ပုံမှန်မဟုတ်သော အခြား၊ Surface Mode သည် ပရင့်ထုတ်ရန် နည်းလမ်းနှစ်ခုကို ပေးပါသည်။ မော်ဒယ်များ။

Surface

Surface ရွေးချယ်မှုသည် ၎င်းတို့ကို မပိတ်ဘဲ X နှင့် Y နံရံများကို ပရင့်ထုတ်သည်။ ၎င်းသည် အပေါ်၊ အောက်၊ အားဖြည့် သို့မဟုတ် Z-axis အရေပြားကို ပရင့်ထုတ်ခြင်း မပြုပါ။

နှစ်ခုလုံး

ရွေးချယ်မှု နှစ်ခုစလုံးသည် ပုံနှိပ်အတွင်းရှိ နံရံများအားလုံးကို ပရင့်ထုတ်သည်၊ သို့သော် ၎င်းတွင် အပိုင်းလိုက်ပြုလုပ်သည့် အပိုမျက်နှာပြင်များ ပါဝင်သည်။ မျက်နှာပြင်မုဒ်ကို ဖွင့်မထားပါက စွန့်ပစ်ပါမည်။ ဒါကြောင့် X အားလုံးကို print ထုတ်ပြီး၊Y၊ နှင့် Z သည် မျက်နှာပြင်တစ်ခုဖြစ်ပြီး အလုံပိတ်မျက်နှာပြင်များကို နံရံတစ်ခုတည်းအဖြစ် ပရင့်ထုတ်သည်။

မှတ်ချက်- ဤဆက်တင်ကိုအသုံးပြုခြင်းသည် ပုံနှိပ်ခြင်း၏အတိုင်းအတာတိကျမှုကို သက်ရောက်မှုရှိသည်။ ပရင့်သည် မူရင်းအရွယ်အစားထက် သေးငယ်ပါမည်။

Spiralize Outer Contour

Spiralize Outer Contour ဆက်တင်သည် 'ပန်းအိုးမုဒ်' ဟုလည်းသိကြသော 'ပန်းအိုးမုဒ်' သည် မော်ဒယ်များကို နံရံတစ်ခုတည်းနှင့် အောက်ခြေအခေါင်းပေါက်များအဖြစ် ပရင့်ထုတ်ပါသည်။ ၎င်းသည် အလွှာတစ်ခုမှ နောက်တစ်ခုသို့ ရွှေ့ရန် နော်ဇယ်ကို မရပ်တန့်ဘဲ တစ်ချက်တည်းဖြင့် မော်ဒယ်တစ်ခုလုံးကို ပရင့်ထုတ်ပါသည်။

၎င်းသည် မော်ဒယ်ကို ရိုက်နှိပ်ရာတွင် ခရုပတ်ပုံစံအတိုင်း အပေါ်သို့ ဖြည်းဖြည်းချင်း ရွှေ့သည်။ ဤနည်းအားဖြင့်၊ ပရင့်ခေါင်းသည် အလွှာများကိုပြောင်းလဲနေစဉ် Z-Seam ကို ရပ်တန့်ပြီး Z-Seam ပုံစံပြုလုပ်ရန် မလိုအပ်ပါ။

Spiralize Outer Contour သည် အလွန်ကောင်းမွန်သော မျက်နှာပြင်အရည်အသွေးများဖြင့် မော်ဒယ်များကို လျင်မြန်စွာ ပရင့်ထုတ်ပါသည်။ သို့သော်၊ မော်ဒယ်များသည် များသောအားဖြင့် ပရင့်နံရံတစ်ခုသာရှိခြင်းကြောင့် အလွန်ခိုင်ခံ့ပြီး ရေစိုခံခြင်းမရှိပါ။

ထို့ပြင်၊ အမိုးအကာများနှင့် အလျားလိုက်မျက်နှာပြင်များပါရှိသော မော်ဒယ်များနှင့်လည်း အဆင်မပြေပါ။ အမှန်မှာ၊ Spiralize Outer Contour Setting ဖြင့် သင်ရိုက်နှိပ်နိုင်သော တစ်ခုတည်းသော အလျားလိုက်မျက်နှာပြင်သည် အောက်ခြေအလွှာဖြစ်သည်။

ထို့ပြင်၊ ၎င်းသည် အလွှာများရှိ အသေးစိတ်အချက်များစွာရှိသည့် ပရင့်ထုတ်ခြင်းများနှင့် အလုပ်မဖြစ်ပါ။

Arc Welder

Arc Welder ဆက်တင်သည် G0 & G1 arc အပိုင်းများကို G2 & G3 arc လှုပ်ရှားမှုများ။

G0 & G1 လှုပ်ရှားမှုများသည် မျဉ်းဖြောင့်များဖြစ်သောကြောင့် မည်သည့်မျဉ်းကွေးမဆို မလိုအပ်သော memory ကိုယူဆောင်သည့် မျဉ်းဖြောင့်များဖြစ်သည် (သေးငယ်သည် ဖန်တီးသည်G-Code ဖိုင်များ) နှင့် အသေးစားချို့ယွင်းချက်များကို ဖြစ်စေနိုင်သည်။

သင်၏ 3D ပရင်တာများ ဖန်းဒ်ဝဲသည် အချို့သော လှုပ်ရှားမှုများကို arcs အဖြစ် အလိုအလျောက် ပြောင်းလဲပေးသင့်ပါသည်။ Arc Welder ကိုဖွင့်ထားခြင်းဖြင့်၊ ၎င်းသည် 3D ပရင့်ထုတ်ခြင်းများတွင် သင်တွေ့ကြုံခဲ့ရသည့် စကားထစ်ခြင်းလှုပ်ရှားမှုကို လျှော့ချပေးနိုင်ပါသည်။

Arc Welder ကိုအသုံးပြုရန်၊ Cura Marketplace မှ Cura plugin ကို ဒေါင်းလုဒ်လုပ်ရန် လိုအပ်ပါသည်။ Ultimaker ဝဘ်ဆိုက်တွင် Cura အကောင့်ဝင်ခြင်းဖြင့်လည်း ၎င်းကို သင်ပေါင်းထည့်နိုင်သည်။

ဒါကြောင့် သင့်တွင် ၎င်းကို ရရှိနိုင်သည်။ ဤဆောင်းပါးတွင် အရည်အသွေးမြင့်မော်ဒယ်များကို ပုံနှိပ်ရန်အတွက် သင့်စက်ကို configure လုပ်ရန် လိုအပ်သည့် မရှိမဖြစ်ဆက်တင်များအားလုံးကို ခြုံငုံဖော်ပြထားသည်။

ဤဆက်တင်များကို တသမတ်တည်းစတင်အသုံးပြုသည်နှင့် သင်ပိုမိုကျွမ်းကျင်လာပါမည်။ ကံကောင်းပါစေ!

အတွင်းနှင့် အပြင်နံရံတစ်ခု။ ဤနံပါတ်ကို တိုးမြှင့်ခြင်းဖြင့် ပုံနှိပ်၏ ခိုင်ခံ့မှုနှင့် ရေစိုခံနိုင်စွမ်းကို ပိုမိုကောင်းမွန်စေသည့် အတွင်းနံရံများ အရေအတွက်ကို တိုးစေသည်။နံရံ ပုံနှိပ်ခြင်း အမှာစာအား ပိုမိုကောင်းမွန်အောင် လုပ်ဆောင်ပါ

အကောင်းဆုံး နံရံပုံနှိပ်ခြင်း အမှာစာ ဆက်တင်သည် 3D ပရင့်အတွက် အကောင်းဆုံး မှာယူမှုကို တွက်ချက်ရန် ကူညီပေးပါသည်။ မင်းရဲ့နံရံတွေ။ ၎င်းသည် ခရီးသွားရွေ့လျားမှုနှင့် ပြန်လည်ရုတ်သိမ်းခြင်းအရေအတွက်ကို လျှော့ချရာတွင် ကူညီပေးသည်။

Cura တွင် ဤဆက်တင်ကို မူရင်းအတိုင်းဖွင့်ထားသည်။

အခြေအနေအများစုတွင်၊ ဆက်တင်ကိုဖွင့်ထားခြင်းဖြင့် ပိုမိုကောင်းမွန်သောရလဒ်များကို ထုတ်ပေးသော်လည်း ၎င်းသည် အတိုင်းအတာတိကျမှုကို ဖြစ်စေနိုင်သည်။ အစိတ်အပိုင်းအချို့နှင့်ပြဿနာများ။ ၎င်းသည် နောက်နံရံကို 3D ရိုက်နှိပ်ခြင်းမပြုမီ နံရံများ လုံလောက်အောင် မခိုင်မာသောကြောင့်ဖြစ်သည်။

နံရံများကြားရှိကွက်လပ်များကို ဖြည့်ပါ

နံရံများကြားတွင် ကွာဟချက်ဖြည့်ခြင်းသည် ပါးလွှာလွန်းသော ပုံနှိပ်နံရံများကြားရှိကွက်လပ်များကို ဖြည့်စွက်ပေးသည် လိုက်လျောညီထွေဖြစ်စေရန်၊ အကြောင်းမှာ နံရံများကြားရှိ ကွက်လပ်များသည် ပုံနှိပ်ခြင်း၏ တည်ဆောက်ပုံဆိုင်ရာ ခိုင်ခံ့မှုကို ထိခိုက်စေနိုင်သောကြောင့် ဖြစ်သည်။

၎င်းအတွက် မူရင်းတန်ဖိုးမှာ နေရာတိုင်း၊ ပုံနှိပ်တွင် ကွက်လပ်အားလုံးကို ဖြည့်ပေးသည်။

ဤကွက်လပ်များကို ဖြည့်ပေးခြင်းဖြင့် ပုံနှိပ်သည် ပိုမိုခိုင်မာလာပြီး ပိုမိုတောင့်တင်းလာသည်။ နံရံများကို ပုံနှိပ်ပြီးသည်နှင့် အဆိုပါကွက်လပ်များကို Cura ဖြည့်ဆည်းပေးသည်။ ထို့ကြောင့်၊ ၎င်းသည် အပိုလှုပ်ရှားမှုအချို့ လိုအပ်နိုင်သည်။

အလျားလိုက် ချဲ့ထွင်ခြင်း

အလျားလိုက် ချဲ့ထွင်မှု ဆက်တင်သည် သတ်မှတ်တန်ဖိုးပေါ် မူတည်၍ မော်ဒယ်တစ်ခုလုံးကို ချဲ့နိုင်သည် သို့မဟုတ် ပါးလွှာသွားနိုင်သည်။ ၎င်းသည် ၎င်း၏အရွယ်အစားကို အနည်းငယ်ပြောင်းလဲခြင်းဖြင့် ပုံနှိပ်ထုတ်ဝေမှုတွင် အတိုင်းအတာ မှားယွင်းမှုများအတွက် လျော်ကြေးပေးရန် ကူညီပေးသည်။

ဆက်တင်ရှိ မူရင်းတန်ဖိုးသည် 0mm ဖြစ်ပြီး၊ ၎င်းသည် ဆက်တင်ကို ပိတ်ထားသည်။

၎င်းကို အပြုသဘောဆောင်သောတန်ဖိုးဖြင့် အစားထိုးပါက၊ ပရင့်သည် အနည်းငယ် ကျယ်လာမည်ဖြစ်သည်။ သို့သော်၊ အပေါက်များနှင့် အိတ်ကပ်များကဲ့သို့ ၎င်း၏အတွင်းပိုင်းအင်္ဂါရပ်များသည် လျော့ပါးသွားမည်ဖြစ်သည်။

၎င်းကို အနုတ်တန်ဖိုးဖြင့် အစားထိုးပါက၊ ၎င်း၏အတွင်းပိုင်းအစိတ်အပိုင်း ပိုကျယ်လာချိန်တွင် ပရင့်သည် ကျုံ့သွားမည်ဖြစ်သည်။

အပေါ်/အောက်ခြေ

အပေါ်/အောက်ခြေ ဆက်တင်များသည် ပရင်တာမှ အမြင့်ဆုံးနှင့် အနိမ့်ဆုံးအလွှာများ (အရေပြား) ပရင့်ထုတ်ပုံကို ထိန်းချုပ်သည်။ ၎င်းတို့ကို သင်အသုံးပြုပုံမှာ ဤအရာဖြစ်သည်။

အပေါ်/အောက်ခြေအထူ