உள்ளடக்க அட்டவணை

இழை 3D அச்சுப்பொறிகளுடன் சில சிறந்த 3D பிரிண்ட்டுகளை உருவாக்குவதற்கு பங்களிக்கும் ஏராளமான அமைப்புகளை Cura கொண்டுள்ளது, ஆனால் அவற்றில் பல குழப்பத்தை ஏற்படுத்தும். குராவில் நல்ல விளக்கங்கள் உள்ளன, ஆனால் இந்த அமைப்புகளை நீங்கள் எவ்வாறு பயன்படுத்தலாம் என்பதை விளக்க இந்தக் கட்டுரையை ஒன்றாக இணைக்க நினைத்தேன்.

எனவே, குராவில் உள்ள சில சிறந்த அச்சு அமைப்புகளைப் பார்ப்போம்.

குறிப்பிட்ட அமைப்புகளைத் தேட, உள்ளடக்க அட்டவணையைப் பயன்படுத்த நீங்கள் வரவேற்கப்படுகிறீர்கள்.

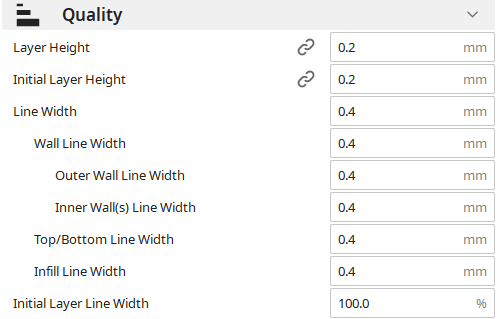

தரம்

தர அமைப்புகள் அச்சின் அம்சங்களின் தீர்மானத்தைக் கட்டுப்படுத்தும். அடுக்கு உயரங்கள் மற்றும் கோட்டு அகலங்கள் மூலம் உங்கள் அச்சின் தரத்தை நன்றாக மாற்ற நீங்கள் பயன்படுத்தக்கூடிய அமைப்புகளின் தொடர் அவை.

அவற்றைப் பார்ப்போம்.

அடுக்கு உயரம்

அடுக்கு உயரமானது பிரிண்ட் லேயரின் உயரம் அல்லது தடிமன் ஆகியவற்றைக் கட்டுப்படுத்துகிறது. இது அச்சின் இறுதித் தரம் மற்றும் அச்சிடும் நேரத்தை பெரிதும் பாதிக்கிறது.

மெல்லிய அடுக்கு உயரம், உங்கள் அச்சில் அதிக விவரங்களையும் சிறந்த முடிவையும் வழங்குகிறது, ஆனால் இது அச்சிடும் நேரத்தை அதிகரிக்கிறது. மறுபுறம், ஒரு தடிமனான அடுக்கு உயரமானது அச்சின் வலிமையை (ஒரு புள்ளி வரை) அதிகரிக்கிறது மற்றும் அச்சிடும் நேரத்தை குறைக்கிறது.

குரா பல்வேறு அடுக்கு உயரங்களுடன் பல சுயவிவரங்களை வழங்குகிறது, இது பல்வேறு அளவிலான விவரங்களை வழங்குகிறது. அவை ஸ்டாண்டர்ட், லோ மற்றும் டைனமிக் மற்றும் சூப்பர் குவாலிட்டி சுயவிவரங்கள் அடங்கும். விரைவான ஏமாற்றுத் தாள் இதோ:

- சூப்பர் தரம் (0.12மிமீ): சிறிய அடுக்கு உயரம் உயர்தர பிரிண்ட்டுகளை விளைவிக்கிறது ஆனால் அதிகரிக்கும்ஜிக்-ஜாக் என்பது இயல்புநிலை வடிவமாகும். இது மிகவும் நம்பகமான விருப்பமாகும், ஆனால் இது சில பரப்புகளில் எல்லைகளை ஏற்படுத்தலாம்.

சென்ட்ரிக் பேட்டர்ன் வெளியில் இருந்து உள்ளே ஒரு சுற்றறிக்கையில் நகர்த்துவதன் மூலம் இதைத் தீர்க்கிறது. முறை. இருப்பினும், உள் வட்டங்கள் மிகவும் சிறியதாக இருந்தால், அவை வெப்பத்தின் வெப்பத்தால் உருகிவிடும் அபாயம் உள்ளது. எனவே, இது நீளமான மற்றும் மெல்லிய பகுதிகளுக்குக் கட்டுப்படுத்தப்படுவது சிறந்தது.

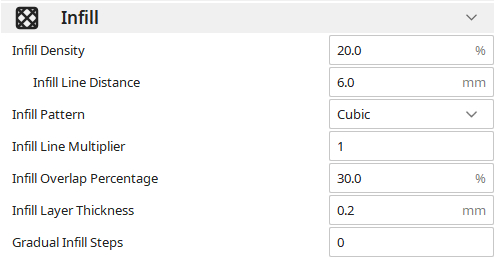

இன்ஃபில்

இன்ஃபில் பகுதியானது, அச்சுப்பொறி மாதிரியின் உள் அமைப்பை எவ்வாறு அச்சிடுகிறது என்பதைக் கட்டுப்படுத்துகிறது. அதன் கீழ் உள்ள சில அமைப்புகள் இங்கே உள்ளன.

இன்ஃபில் டென்சிட்டி

இன்ஃபில் டென்சிட்டி மாடல் எவ்வளவு திடமான அல்லது வெற்று என்பதை கட்டுப்படுத்துகிறது. இது அச்சின் உள் கட்டமைப்பில் திடமான நிரப்புதலால் ஆக்கிரமிக்கப்பட்டுள்ளது என்பதன் சதவீதமாகும்.

உதாரணமாக, 0% இன் நிரப்பு அடர்த்தி என்பது உள் அமைப்பு முற்றிலும் வெற்று, 100% மாதிரி முற்றிலும் திடமானது என்பதைக் குறிக்கிறது.

குராவில் இயல்புநிலை மதிப்பு நிரப்பு அடர்த்தி 20%, அழகியல் மாதிரிகளுக்கு ஏற்றது. இருப்பினும், செயல்பாட்டு பயன்பாடுகளுக்கு இந்த மாதிரி பயன்படுத்தப்பட்டால், அந்த எண்ணிக்கையை சுமார் 50-80% ஆக அதிகரிப்பது நல்லது.

இருப்பினும், இந்த விதி கல்லில் அமைக்கப்படவில்லை. சில இன்ஃபில் பேட்டர்ன்கள் குறைந்த இன்ஃபில் சதவீதத்தில் இன்னும் சிறப்பாகச் செயல்பட முடியும்.

உதாரணமாக, 5-10% குறைவான நிரப்பலுடன் கைராய்டு பேட்டர்ன் இன்னும் நன்றாக வேலை செய்யும். மறுபுறம், ஒரு க்யூபிக் பேட்டர்ன் அந்த குறைந்த சதவீதத்தில் போராடும்.

இன்ஃபில் அடர்த்தியை அதிகரிப்பதுமாடல் வலுவானது, மிகவும் கடினமானது மற்றும் சிறந்த மேல் தோலை அளிக்கிறது. இது அச்சின் நீர்ப்புகாப்பு பண்புகளை மேம்படுத்துவதோடு, மேற்பரப்பில் தலையணையை குறைக்கும்.

இருப்பினும், மாடல் அச்சிட அதிக நேரம் எடுக்கும் மற்றும் கனமானதாக மாறுவது குறைபாடு ஆகும்.

இன்ஃபில் லைன் தூரம்

இன்ஃபில் லைன் தூரம் என்பது உங்கள் 3டி மாடலுக்குள் உங்கள் இன்ஃபில் அளவை அமைப்பதற்கான மற்றொரு முறையாகும். நிரப்பு அடர்த்தியைப் பயன்படுத்துவதற்குப் பதிலாக, அருகில் உள்ள நிரப்பு வரிகளுக்கு இடையே உள்ள தூரத்தைக் குறிப்பிடலாம்.

இயல்புநிலை இன்ஃபில் லைன் தூரம் குராவில் 6.0மிமீ ஆகும்.

இன்ஃபில் லைன் தூரத்தை அதிகரிக்கிறது. குறைந்த அடர்த்தியான நிரப்பு நிலைக்கு மொழிபெயர்க்கப்படும், அதே சமயம் அதைக் குறைப்பது மிகவும் உறுதியான அளவிலான நிரப்புதலை உருவாக்கும்.

உங்களுக்கு வலுவான 3D பிரிண்ட் தேவை என்றால், இன்ஃபில் லைன் தூரத்தைக் குறைக்க நீங்கள் தேர்வு செய்யலாம். நிரப்புதலின் நிலை நீங்கள் விரும்பிய அளவில் உள்ளதா என்பதைப் பார்க்க, குராவின் “முன்னோட்டம்” பிரிவில் உங்கள் 3D பிரிண்ட்டைச் சரிபார்க்க பரிந்துரைக்கிறேன்.

உங்களை மேம்படுத்துவதற்கான கூடுதல் நன்மையும் உள்ளது. மேல் அடுக்குகள் அச்சிடுவதற்கு அடர்த்தியான அடித்தளத்தைக் கொண்டிருப்பதால்.

இன்ஃபில் பேட்டர்ன்

இன்ஃபில் பேட்டர்ன், பிரிண்டர் இன்ஃபில் கட்டமைப்பை உருவாக்கும் முறையைக் குறிப்பிடுகிறது. குராவில் உள்ள இயல்புநிலை வடிவமானது கியூபிக் பேட்டர்ன் ஆகும், இது பல கனசதுரங்களை அடுக்கி 3D வடிவத்தில் சாய்த்து உருவாக்குகிறது.

குரா பல நிரப்பு வடிவங்களை வழங்குகிறது>

அவற்றில் சில அடங்கும்:

- கிரிட்: மிகவும்செங்குத்து திசையில் வலுவானது மற்றும் நல்ல மேல் மேற்பரப்புகளை உருவாக்குகிறது.

- கோடுகள்: செங்குத்து மற்றும் கிடைமட்ட திசைகளில் பலவீனமானது.

- முக்கோணங்கள்: எதிர்ப்பு வெட்டு மற்றும் செங்குத்து திசையில் வலுவான. இருப்பினும், நீண்ட பாலம் தூரம் காரணமாக இது தலையணை மற்றும் பிற மேல் மேற்பரப்பு குறைபாடுகளுக்கு ஆளாகிறது.

- கன: எல்லா திசைகளிலும் கண்ணியமாக வலுவானது. தலையணை போன்ற மேற்பரப்பு குறைபாடுகளை எதிர்க்கும்.

- ஜிக்ஜாக்: கிடைமட்ட மற்றும் செங்குத்து திசைகளில் பலவீனமானது. சிறந்த மேற்பரப்பை உருவாக்குகிறது.

- கைராய்டு: எல்லாத் திசைகளிலும் வலுவாக இருக்கும்போது வெட்டுக்கு எதிர்ப்பு. பெரிய ஜி-கோட் கோப்புகளை உருவாக்கும் போது, ஸ்லைசிங் நேரம் அதிகம் ஆகும்.

இன்ஃபில் லைன் மல்டிபிளையர்

இன்ஃபில் லைன் மல்டிபிளையர் என்பது கூடுதல் இன்ஃபில் லைன்களை அடுத்ததாக வைக்க உங்களை அனுமதிக்கும் அமைப்பாகும். ஒருவருக்கொருவர். இது நீங்கள் அமைத்த இன்ஃபில் அளவை திறம்பட அதிகரிக்கிறது, ஆனால் ஒரு தனித்துவமான முறையில்.

இன்ஃபில் லைன்களை சமமாக வைப்பதற்குப் பதிலாக, நீங்கள் அமைக்கும் மதிப்பின் அடிப்படையில் இந்த அமைப்பு ஏற்கனவே உள்ள நிரப்புதலில் வரிகளைச் சேர்க்கும். எடுத்துக்காட்டாக, நீங்கள் இன்ஃபில் லைன் பெருக்கியை 3 என அமைத்தால், அது அசல் வரிக்கு நேரடியாக இரண்டு கூடுதல் வரிகளை அச்சிடும்.

இயல்புநிலை குராவில் உள்ள இன்ஃபில் லைன் பெருக்கி 1.

இந்த அமைப்பைப் பயன்படுத்துவது அச்சின் நிலைத்தன்மை மற்றும் விறைப்புத்தன்மைக்கு பயனுள்ளதாக இருக்கும். இருப்பினும், தோலில் நிரப்பு கோடுகள் பிரகாசிப்பதால் இது மோசமான மேற்பரப்பின் தரத்தை உருவாக்குகிறது.

இன்ஃபில் ஓவர்லேப்சதவீதம்

இன்ஃபில் ஓவர்லேப் சதவீதக் கட்டுப்பாடு என்பது பிரிண்டின் சுவர்களுடன் எவ்வளவு இன்ஃபில் மேலெழுகிறது என்பது. இது நிரப்பியின் வரி அகலத்தின் சதவீதமாக அமைக்கப்பட்டுள்ளது.

சதவீதம் அதிகமாக இருந்தால், நிரப்புதல் ஒன்றுடன் ஒன்று குறிப்பிடத்தக்கது. 10-40%, என்ற விகிதத்தை விட்டுவிடுவது நல்லது, அதனால் ஒன்றுடன் ஒன்று உள் சுவர்களில் நின்றுவிடும்.

அதிக நிரப்புதல் ஒன்றுடன் ஒன்று, அச்சு சுவரில் நன்றாக ஒட்டிக்கொள்ள உதவுகிறது. இருப்பினும், அச்சு மூலம் நிரப்புதல் வடிவத்தைக் காட்டுவது விரும்பத்தகாத மேற்பரப்பு வடிவத்தை ஏற்படுத்தும்.

இன்ஃபில் லேயர் தடிமன்

இன்ஃபில் லேயர் தடிமன், இன்ஃபில்லின் அடுக்கு உயரத்தை தனித்தனியாக அமைப்பதற்கான ஒரு முறையை வழங்குகிறது. அச்சு என்று. நிரப்புதல் தெரியவில்லை என்பதால், மேற்பரப்பின் தரம் முக்கியமானதாக இல்லை.

எனவே, இந்த அமைப்பைப் பயன்படுத்தி, நிரப்பலின் அடுக்கு உயரத்தை அதிகரிக்கலாம், இதனால் அது விரைவாக அச்சிடப்படும். நிரப்பு அடுக்கு உயரம் சாதாரண அடுக்கு உயரத்தின் பல மடங்கு இருக்க வேண்டும். இல்லையெனில், அது அடுத்த லேயர் உயரத்திற்கு குராவால் வட்டமிடப்படும்.

இயல்புநிலை இன்ஃபில் லேயர் தடிமன் உங்கள் லேயர் உயரத்தைப் போலவே இருக்கும்.

குறிப்பு : இந்த மதிப்பை அதிகரிக்கும் போது, அடுக்கு உயரத்தை அதிகரிக்கும் போது அதிக எண்ணைப் பயன்படுத்தாமல் கவனமாக இருங்கள். அச்சுப்பொறியானது சாதாரண சுவர்களை அச்சிடுவதில் இருந்து நிரப்புதலுக்கு மாறும்போது இது ஓட்ட விகிதச் சிக்கல்களை ஏற்படுத்தலாம்.

படிப்படியான நிரப்புதல் படிகள்

படிப்படியான நிரப்புதல் படிகள் என்பது நீங்கள் அச்சிடும்போது பொருளைச் சேமிக்கப் பயன்படுத்தக்கூடிய அமைப்பாகும்.கீழ் அடுக்குகளில் நிரப்பு அடர்த்தியை குறைக்கிறது. இது கீழே உள்ள குறைந்த சதவீதத்தில் நிரப்புதலைத் தொடங்குகிறது, பின்னர் பிரிண்ட் மேலே செல்லும்போது படிப்படியாக அதிகரிக்கிறது.

உதாரணமாக, அது 3 ஆகவும், நிரப்பு அடர்த்தியை 40 ஆகவும் அமைத்தால், 40 என்று வைத்துக்கொள்வோம். % நிரப்பு அடர்த்தி கீழே 5% இருக்கும். அச்சு அதிகரிக்கும் போது, அடர்த்தியானது சம இடைவெளியில் 10% மற்றும் 20% ஆக அதிகரிக்கும், அது இறுதியாக மேலே 40% அடையும் வரை.

இன்ஃபில் படிகளுக்கான இயல்பு மதிப்பு 0. அமைப்பைச் செயல்படுத்த, நீங்கள் அதை 0 இலிருந்து அதிகரிக்கலாம்.

இது அச்சுப் பொருளின் அளவைக் குறைக்க உதவுகிறது மற்றும் மேற்பரப்பின் தரத்தை கணிசமாகக் குறைக்காமல் அச்சிடுவதை முடிக்க எடுக்கும் நேரத்தையும் குறைக்கிறது.

மேலும். , எந்தவொரு கட்டமைப்பு காரணங்களுக்காகவும் அல்லாமல், மேற்பரப்பை ஆதரிக்கும் வகையில் மட்டுமே நிரப்புதல் இருக்கும் போது இந்த அம்சம் உதவியாக இருக்கும்.

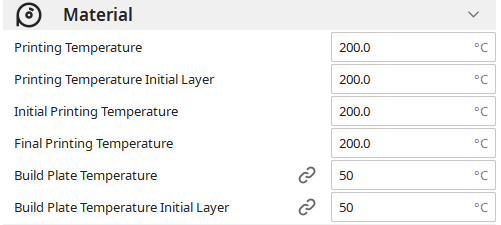

பொருள்

மெட்டீரியல் பிரிவு வெப்பநிலையைக் கட்டுப்படுத்த நீங்கள் பயன்படுத்தக்கூடிய அமைப்புகளை வழங்குகிறது. அச்சிடலின் வெவ்வேறு கட்டங்களில். இங்கே சில அமைப்புகள் உள்ளன.

அச்சிடும் வெப்பநிலை

அச்சிடும் வெப்பநிலை என்பது அச்சிடும் செயல்முறையின் போது உங்கள் முனை அமைக்கப்படும் வெப்பநிலையாகும். உங்கள் மாடலுக்கான பொருளின் ஓட்டத்தில் ஏற்படும் தாக்கத்தின் காரணமாக இது உங்கள் 3D அச்சுப்பொறிக்கான மிக முக்கியமான அமைப்புகளில் ஒன்றாகும்.

உங்கள் அச்சு வெப்பநிலையை மேம்படுத்துவது பல அச்சிடும் சிக்கல்களைத் தீர்க்கலாம் மற்றும் சிறந்த தரமான பிரிண்ட்களை உருவாக்கலாம். மோசமானஅச்சிடும் வெப்பநிலை பல அச்சு குறைபாடுகள் மற்றும் தோல்விகளை ஏற்படுத்தலாம்.

இழை உற்பத்தியாளர்கள் வழக்கமாக அச்சிடுவதற்கான வெப்பநிலை வரம்பை வழங்குகிறார்கள், அதை நீங்கள் உகந்த வெப்பநிலையைப் பெறுவதற்கு முன், தொடக்க புள்ளியாகப் பயன்படுத்த வேண்டும்.

சூழலில் நீங்கள் அதிக வேகம், பெரிய அடுக்கு உயரம் அல்லது பரந்த கோடுகளில் அச்சிடுகிறீர்கள், அதிக அச்சிடும் வெப்பநிலையைப் பயன்படுத்தி தேவையான பொருள் ஓட்டத்தின் அளவைத் தொடர பரிந்துரைக்கப்படுகிறது. நீங்கள் அதை மிக அதிகமாக அமைக்க விரும்பவில்லை, ஏனெனில் இது அதிகப்படியான வெளியேற்றம், சரம், முனை அடைப்புகள் மற்றும் தொய்வு போன்ற சிக்கல்களுக்கு வழிவகுக்கும்.

மாறாக, குறைந்த வேகத்தைப் பயன்படுத்தும் போது குறைந்த வெப்பநிலையைப் பயன்படுத்த வேண்டும், அல்லது மெல்லிய அடுக்கு உயரங்கள், அதனால் வெளியேற்றப்பட்ட பொருள் குளிர்ச்சியாகவும் அமைக்கவும் போதுமான நேரம் கிடைக்கும்.

குறைந்த அச்சு வெப்பநிலை குறைவான வெளியேற்றத்திற்கு அல்லது பலவீனமான 3D பிரிண்ட்டுகளுக்கு வழிவகுக்கும் என்பதை நினைவில் கொள்ளவும்.

Cura இல் உள்ள இயல்புநிலை அச்சிடும் வெப்பநிலை நீங்கள் எந்தப் பொருளைப் பயன்படுத்துகிறீர்கள் என்பதைப் பொறுத்தது, மேலும் விஷயங்களைத் தொடங்குவதற்கு பொதுவான வெப்பநிலையை வழங்குகிறது.

இயல்புநிலை வெப்பநிலைகளில் சில இதோ:

• PLA: 200°C

• PETG: 240°C

• ABS: 240°C

சில வகைகள் உகந்த வெப்பநிலைக்கு PLA 180-220°C வரை இருக்கும், எனவே உங்கள் அமைப்புகளை உள்ளிடும்போது அதை மனதில் கொள்ளுங்கள்.

அச்சிடும் வெப்பநிலை ஆரம்ப அடுக்கு

அச்சிடும் வெப்பநிலை ஆரம்ப அடுக்கு என்பது ஒரு அமைப்பாகும். முதல் அடுக்கின் அச்சிடும் வெப்பநிலையை சரிசெய்ய உங்களை அனுமதிக்கிறது, வேறுபட்டதுமீதமுள்ள அச்சின் அச்சிடும் வெப்பநிலையிலிருந்து.

மிகவும் உறுதியான அடித்தளத்திற்காக, அச்சு படுக்கையில் உங்கள் மாடலின் ஒட்டுதலை மேம்படுத்த இது மிகவும் பயனுள்ளதாக இருக்கும். சிறந்த முடிவுகளுக்கு, மக்கள் பொதுவாக அச்சிடும் வெப்பநிலையை விட 5-10 டிகிரி செல்சியஸ் வெப்பநிலையைப் பயன்படுத்துவார்கள்.

இது பொருளை மேலும் உருகச் செய்வதன் மூலமும், அச்சிடும் மேற்பரப்புடன் சிறப்பாக ஒட்டிக்கொள்வதன் மூலமும் செயல்படுகிறது. உங்களுக்கு படுக்கை ஒட்டுதல் சிக்கல்கள் இருந்தால், அதைச் சரிசெய்வதற்கான ஒரு உத்தி இதுவாகும்.

ஆரம்ப அச்சிடும் வெப்பநிலை

இனிஷியல் பிரிண்டிங் வெப்பநிலை என்பது பல 3D பிரிண்டர்களுக்கு நிலையான வெப்பநிலையை வழங்கும் அமைப்பாகும். முனைகள் மற்றும் டூயல் எக்ஸ்ட்ரூடர்கள்.

ஒரு முனை நிலையான வெப்பநிலையில் அச்சிடும்போது, முனை நிற்கும் போது கசிவைக் குறைக்க செயலில் இல்லாத முனைகள் ஆரம்ப அச்சு வெப்பநிலைக்கு சற்று குளிர்ச்சியடையும்.

சுறுசுறுப்பாக அச்சிடத் தொடங்கியவுடன் ஸ்டாண்ட்-பை முனை நிலையான அச்சிடும் வெப்பநிலைக்கு வெப்பமடையும். பின்னர், அதன் பகுதியை முடித்த முனை ஆரம்ப அச்சு வெப்பநிலைக்கு குளிர்ச்சியடையும்.

குராவில் உள்ள இயல்புநிலை அமைப்பு அச்சிடும் வெப்பநிலையைப் போன்றது.

இறுதி அச்சிடுதல். வெப்பநிலை

இறுதி அச்சு வெப்பநிலை என்பது பல முனைகள் மற்றும் இரட்டை எக்ஸ்ட்ரூடர்கள் கொண்ட 3D பிரிண்டர்களுக்கு, ஸ்டாண்ட்-பை முனைக்கு மாறுவதற்கு சற்று முன்பு செயலில் உள்ள முனை குளிர்ச்சியடையும் வெப்பநிலையை வழங்கும் அமைப்பாகும்.

அடிப்படையில் அது குளிர்ச்சியடையத் தொடங்குகிறதுஎக்ஸ்ட்ரூடர் சுவிட்ச் உண்மையில் நடக்கும் புள்ளியில் அச்சிடும் வெப்பநிலை என்னவாக இருக்கும். அதன் பிறகு, நீங்கள் அமைத்த ஆரம்ப அச்சு வெப்பநிலைக்கு அது குளிர்ச்சியடையும்.

குராவில் உள்ள இயல்புநிலை அமைப்பானது அச்சிடும் வெப்பநிலையைப் போலவே இருக்கும்.

பிட் பிளேட் வெப்பநிலை

பில்ட் பிளேட் வெப்பநிலையானது, நீங்கள் அச்சு படுக்கையை சூடாக்க விரும்பும் வெப்பநிலையைக் குறிப்பிடுகிறது. ஒரு சூடான அச்சுப் படுக்கையானது, அச்சிடும்போது பொருளை மென்மையான நிலையில் வைத்திருக்க உதவுகிறது.

இந்த அமைப்பானது, பிரிண்ட் பிளேட்டில் சிறப்பாக ஒட்டிக்கொள்ள உதவுகிறது மற்றும் அச்சிடும்போது சுருக்கத்தைக் கட்டுப்படுத்துகிறது. இருப்பினும், வெப்பநிலை அதிகமாக இருந்தால், முதல் அடுக்கு சரியாக கெட்டியாகாது, மேலும் அது மிகவும் திரவமாக இருக்கும்.

இது தொய்வை ஏற்படுத்தும், இதனால் யானையின் கால் குறைபாடு ஏற்படும். மேலும், படுக்கையில் உள்ள அச்சுப் பகுதிக்கும் அச்சின் மேல் பகுதிக்கும் இடையே உள்ள வெப்பநிலை வேறுபாடு காரணமாக, வார்ப்பிங் ஏற்படலாம்.

வழக்கம் போல், இயல்புநிலை பில்ட் பிளேட் வெப்பநிலை பொருள் மற்றும் அச்சிடும் சுயவிவரத்தைப் பொறுத்து மாறுபடும். பொதுவானவை:

- PLA: 50°C

- ABS: 80°C

- PETG : 70°C

இழை உற்பத்தியாளர்கள் சில நேரங்களில் பில்ட் பிளேட் வெப்பநிலை வரம்பை வழங்குகிறார்கள்.

பில்ட் பிளேட் வெப்பநிலை ஆரம்ப அடுக்கு

பில்ட் பிளேட் வெப்பநிலை ஆரம்பம் முதல் லேயரை அச்சிடுவதற்கு லேயர் வேறுபட்ட பில்ட் பிளேட் வெப்பநிலையை அமைக்கிறது. இது முதல் அடுக்கின் குளிரூட்டலைக் குறைக்க உதவுகிறது, அதனால் அது சுருங்காது மற்றும் சிதைக்காதுஅச்சிடப்பட்ட பிறகு.

உங்கள் 3D பிரிண்டர் வெவ்வேறு படுக்கை வெப்பநிலையில் உங்கள் மாதிரியின் முதல் அடுக்கை வெளியேற்றியதும், அது வெப்பநிலையை உங்கள் நிலையான பில்ட் பிளேட் வெப்பநிலைக்கு அமைக்கும். அதை மிக அதிகமாக அமைப்பதைத் தவிர்க்க வேண்டும், எனவே யானையின் கால் போன்ற அச்சு குறைபாடுகளைத் தவிர்க்கலாம்

இயல்புநிலை பில்ட் பிளேட் வெப்பநிலை ஆரம்ப அடுக்கு அமைப்பு பில்ட் பிளேட் வெப்பநிலை அமைப்பிற்கு சமம். சிறந்த முடிவுகளுக்கு, நீங்கள் விரும்பிய முடிவைப் பெறும் வரை, உங்கள் சொந்த பரிசோதனையைச் செய்து, வெப்பநிலையை 5 ° C அதிகரிப்புகளில் உயர்த்த முயற்சிக்க பரிந்துரைக்கப்படுகிறது.

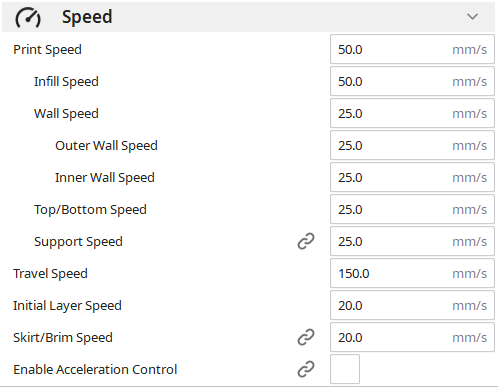

வேகம்

வேகப் பிரிவு பல்வேறு விருப்பங்களை வழங்குகிறது. பல்வேறு பிரிவுகள் எவ்வளவு வேகமாக அச்சிடப்படுகின்றன என்பதை சரிசெய்யவும் மேம்படுத்தவும் நீங்கள் பயன்படுத்தலாம்.

அச்சு வேகம்

அச்சு வேகமானது முனை நகரும் போது ஒட்டுமொத்த வேகத்தைக் கட்டுப்படுத்துகிறது. மாதிரியை அச்சிடுகிறது. அச்சின் சில பகுதிகளுக்கு வெவ்வேறு விகிதங்களை நீங்கள் அமைக்கலாம் என்றாலும், அச்சு வேகம் இன்னும் அடிப்படையாக செயல்படுகிறது.

குராவில் உள்ள நிலையான சுயவிவரத்திற்கான இயல்புநிலை அச்சு வேகம் 50mm/s ஆகும். நீங்கள் வேகத்தை அதிகரித்தால், உங்கள் மாதிரியின் அச்சிடும் நேரத்தை குறைக்கலாம்.

இருப்பினும், வேகத்தை அதிகரிப்பது கூடுதல் அதிர்வுகளுடன் வருகிறது என்பதை நீங்கள் நினைவில் கொள்ள வேண்டும். இந்த அதிர்வுகள் அச்சின் மேற்பரப்பின் தரத்தை குறைக்கலாம்.

மேலும், அதிக பொருள் ஓட்டத்தை உருவாக்க நீங்கள் அச்சிடும் வெப்பநிலையை அதிகரிக்க வேண்டும். இது முனை அடைப்பு மற்றும் அதிகப்படியான அபாயத்தை அதிகரிக்கிறது.extrusion.

மேலும், ஒரு அச்சு பல சிறந்த அம்சங்களைக் கொண்டிருந்தால், தொடர்ந்து அச்சிடுவதற்குப் பதிலாக அச்சுத் தலைப்பு மீண்டும் மீண்டும் தொடங்கும் மற்றும் நிறுத்தப்படும். இங்கே, அச்சு வேகத்தை அதிகரிப்பது குறிப்பிடத்தக்க தாக்கத்தை ஏற்படுத்தாது.

மறுபுறம், குறைந்த அச்சு வேகமானது அதிக அச்சிடும் நேரத்தையும், சிறந்த மேற்பரப்பையும் விளைவிக்கிறது.

இன்ஃபில் ஸ்பீட்

இன்ஃபில் வேகம் என்பது பிரிண்டர் நிரப்புதலை அச்சிடும் வேகம். பெரும்பாலான நேரங்களில் நிரப்புதல் தெரிவதில்லை என்பதால், நீங்கள் தரத்தைத் தவிர்த்து, அச்சிடும் நேரத்தைக் குறைக்க விரைவாக அச்சிடலாம்.

குராவின் நிலையான சுயவிவரத்தில் இயல்புநிலை நிரப்புதல் வேகம் 50mm/s .

இந்த மதிப்பை மிக அதிகமாக அமைப்பது சில விளைவுகளை ஏற்படுத்தலாம். அச்சிடும் போது சுவரில் முனை மோதுவதால், சுவர் வழியாக இன்ஃபில் தெரியும்படி செய்யலாம்.

மேலும், நிரப்புதலுக்கும் பிற பிரிவுகளுக்கும் இடையே வேக வேறுபாடு அதிகமாக இருந்தால், அது ஓட்ட விகிதச் சிக்கல்களை ஏற்படுத்தலாம். . அச்சுப்பொறி மற்ற பகுதிகளை அச்சிடும் போது ஓட்ட விகிதத்தைக் குறைப்பதில் சிக்கல் ஏற்படும், இதனால் அதிகப்படியான வெளியேற்றம் ஏற்படும்.

சுவர் வேகம்

சுவர் வேகம் என்பது உள் மற்றும் வெளிப்புற சுவர்கள் இருக்கும் வேகம் ஆகும். அச்சிடப்பட்டது. உயர்தர ஷெல்லை உறுதிசெய்ய, சுவரில் குறைந்த அச்சு வேகத்தை அமைக்க இந்த அமைப்பைப் பயன்படுத்தலாம்.

இயல்புநிலை சுவர் வேகமானது 25mm/s அச்சு வேகத்தை விட குறைவாக உள்ளது. இது அச்சு வேகத்தில் பாதியாக இயல்புநிலையாக அமைக்கப்பட்டுள்ளது. எனவே, உங்களிடம் 100mm/s அச்சு வேகம் இருந்தால், இயல்புநிலைஅச்சிடும் நேரம்.

- டைனமிக் தரம் (0.16மிமீ): சூப்பர் & தரமான தரம், நல்ல தரத்தை அளிக்கிறது, ஆனால் அச்சிடும் நேரத்தில் அதிக செலவில் இல்லை.

- நிலையான தரம் (0.2மிமீ): தரத்திற்கும் வேகத்திற்கும் இடையில் சமநிலையை வழங்கும் இயல்புநிலை மதிப்பு.

- குறைந்த தரம் (0.28 மிமீ): பெரிய அடுக்கு உயரம், இதன் விளைவாக அதிக வலிமை மற்றும் வேகமான 3D பிரிண்டிங் நேரம், ஆனால் கடினமான அச்சு தரம்

ஆரம்ப அடுக்கு உயரம்

இனிஷியல் லேயர் உயரம் என்பது உங்கள் பிரிண்டின் முதல் லேயரின் உயரம். 3D மாடல்களுக்கு பொதுவாக ஒரு சிறந்த “ஸ்க்விஷ்” அல்லது முதல் அடுக்கு ஒட்டுதலுக்கு தடிமனான முதல் அடுக்கு தேவைப்படுகிறது.

குராவின் நிலையான சுயவிவரத்தில் இயல்புநிலை ஆரம்ப அடுக்கு உயரம் 0.2mm .

சிறந்த முதல் அடுக்கு ஒட்டுதலுக்கு அடுக்கு உயரத்தின் 0.3mm அல்லது x1.5 மதிப்பைப் பயன்படுத்த பெரும்பாலானோர் பரிந்துரைக்கின்றனர். அடுக்கு தடிமன் அதிகரிப்பதால், அச்சுப்பொறியானது மேற்பரப்பின் மேல் உள்ள பொருளை அதிகமாக வெளியேற்றுகிறது.

இது லேயர் அச்சுப் படுக்கையில் சரியாகத் தள்ளப்படுவதற்கு வழிவகுக்கிறது, இதன் விளைவாக கண்ணாடி போன்ற அடிப்பகுதி பூச்சு மற்றும் வலுவான ஒட்டுதல் ஏற்படுகிறது.

இருப்பினும், உங்கள் முதல் அடுக்கு மிகவும் தடிமனாக இருந்தால், அது யானையின் கால் எனப்படும் அச்சு குறைபாட்டை ஏற்படுத்தலாம். இது முதல் லேயரை மேலும் தொய்வடையச் செய்கிறது, இதன் விளைவாக 3D மாடலின் அடிப்பகுதியில் ஒரு குண்டான தோற்றம் ஏற்படுகிறது.

வரி அகலம்

கோடு அகலம் என்பது 3D அச்சுப்பொறியின் அடுக்குகளின் கிடைமட்ட அகலமாகும். கீழே கிடக்கிறது. உங்கள் கோட்டின் உகந்த அகலம்சுவர் வேகம் 50mm/s ஆக இருக்கும்.

சுவர் மெதுவாக அச்சிடும்போது, பிரிண்டர் குறைவான அதிர்வுகளை உருவாக்குகிறது, இது அச்சில் ஒலிப்பது போன்ற குறைபாடுகளைக் குறைக்கிறது. மேலும், இது ஓவர்ஹாங்க்ஸ் போன்ற அம்சங்களை குளிர்ச்சியாகவும் சரியாக அமைக்கவும் வாய்ப்பளிக்கிறது.

இருப்பினும், அச்சிடும் நேரம் அதிகரிப்பதன் மூலம் மெதுவாக அச்சிடப்படுகிறது. மேலும், சுவர் வேகம் மற்றும் நிரப்புதல் வேகம் ஆகியவற்றுக்கு இடையே குறிப்பிடத்தக்க வேறுபாடு இருந்தால், அச்சுப்பொறி ஓட்ட விகிதங்களை மாற்றுவதில் சிக்கலைச் சந்திக்கும்.

ஏனெனில், அச்சுப்பொறியானது ஒரு குறிப்பிட்ட தேவைக்கான உகந்த ஓட்ட விகிதத்தைப் பெற சிறிது நேரம் எடுக்கும். வேகம்.

வெளிப்புறச் சுவர் வேகம்

வெளிச்சுவர் வேகம் என்பது வெளிப்புறச் சுவரின் வேகத்தை சுவர் வேகத்திலிருந்து தனித்தனியாக அமைக்க நீங்கள் பயன்படுத்தக்கூடிய அமைப்பாகும். வெளிப்புறச் சுவர் வேகம் என்பது அச்சின் மிகவும் புலப்படும் பகுதியாகும், எனவே அது சிறந்த தரத்தில் இருக்க வேண்டும்.

நிலையான சுயவிவரத்தில் வெளிப்புறச் சுவர் வேகத்தின் இயல்புநிலை மதிப்பு 25mm/s . இது அச்சு வேகத்தில் பாதியாக அமைக்கப்பட்டுள்ளது.

குறைந்த மதிப்பு சுவர்கள் மெதுவாக அச்சிடப்பட்டு உயர்தர மேற்பரப்புடன் வெளிவருவதை உறுதிசெய்ய உதவுகிறது. இருப்பினும், இந்த மதிப்பு மிகக் குறைவாக இருந்தால், நீங்கள் அதிகமாக வெளியேற்றும் அபாயத்தை இயக்குகிறீர்கள், ஏனெனில் வேகத்துடன் பொருந்த அச்சுப்பொறி மெதுவாக வெளியேற வேண்டும்.

உள் சுவர் வேகம்

உள் சுவர் வேகம் உள் சுவரின் வேகத்தை சுவர் வேகத்திலிருந்து தனித்தனியாக உள்ளமைக்க நீங்கள் பயன்படுத்தக்கூடிய அமைப்பாகும். உட்புறச் சுவர்கள் வெளிப்புறச் சுவர்களைப் போலத் தெரிவதில்லை, அதனால் அவற்றின் தரம் பெரிதாக இல்லைமுக்கியத்துவம்.

இருப்பினும், அவை வெளிப்புறச் சுவர்களுக்கு அடுத்ததாக அச்சிடப்பட்டிருப்பதால், அவை வெளிப்புறச் சுவர்களின் இடத்தைக் கட்டுப்படுத்துகின்றன. எனவே, பரிமாணத் துல்லியமாக இருக்க அவை நியாயமான முறையில் மெதுவாக அச்சிடப்பட வேண்டும்.

இயல்புநிலை உள் சுவர் வேகமும் 25 மிமீ/வி ஆகும். இது அச்சு வேகத் தொகுப்பில் பாதியாக அமைக்கப்பட்டுள்ளது.

உள் சுவர்களுக்கான அச்சுத் தரத்திற்கும் நேரத்திற்கும் இடையே சமநிலையைப் பெற, இந்த மதிப்பை சிறிது அதிகரிக்கலாம்.

மேல்/கீழ் வேகம்

உங்கள் மாதிரியின் மேல் மற்றும் கீழ் பக்கங்களை அச்சிடுவதற்கு மேல்/கீழ் வேகம் வேறுபட்ட வேகத்தை அமைக்கிறது. சில சமயங்களில், உங்கள் மேல் மற்றும் கீழ்ப் பக்கங்களுக்கு குறைந்த வேகத்தைப் பயன்படுத்துவது சிறந்த அச்சுத் தரத்திற்கு உதவியாக இருக்கும்.

மேலும் பார்க்கவும்: தங்கம், வெள்ளி, வைரங்கள் & ஆம்ப்; நகைகளா?உதாரணமாக, இந்தப் பக்கங்களில் மேலடுக்குகள் அல்லது சிறந்த விவரங்கள் இருந்தால், அவற்றை மெதுவாக அச்சிட வேண்டும். மாறாக, உங்கள் மாடலின் மேல் மற்றும் கீழ் அடுக்குகளில் அதிக விவரங்கள் இல்லை என்றால், இவை பொதுவாக நீண்ட கோடுகளைக் கொண்டிருப்பதால், மேல்/கீழ் வேகத்தை அதிகரிப்பது நல்லது.

இந்த அமைப்பிற்கான இயல்புநிலை மதிப்பு குராவில் 25 மிமீ/வி அச்சு வேகத்தை 70 மிமீ/வி என அமைத்தால், மேல்/கீழ் வேகம் 35 மிமீ/வி ஆக இருக்கும்.

இது போன்ற குறைந்த மதிப்பு ஓவர்ஹாங் மற்றும் மேல் மேற்பரப்பின் தரத்தை மேம்படுத்த உதவுகிறது. இருப்பினும், ஓவர்ஹாங் மிகவும் செங்குத்தானதாக இல்லாவிட்டால் மட்டுமே இது செயல்படும்.

மேலும், குறைந்த மேல்/கீழ் வேகத்தைப் பயன்படுத்துவது அச்சு நேரத்தில் குறிப்பிடத்தக்க அதிகரிப்புக்கு வழிவகுக்கும்.

ஆதரவு வேகம்

ஆதரவு வேகம்அச்சுப்பொறி ஆதரவு கட்டமைப்புகளை உருவாக்கும் வேகத்தை அமைக்கிறது. அச்சின் முடிவில் அவை அகற்றப்படுவதால், அவை உயர் தரமாகவோ அல்லது மிகவும் துல்லியமாகவோ இருக்க வேண்டிய அவசியமில்லை.

எனவே, அவற்றை அச்சிடும்போது ஒப்பீட்டளவில் அதிக வேகத்தைப் பயன்படுத்தலாம். குராவில் உள்ள பிரிண்டிங் சப்போர்ட்களுக்கான இயல்புநிலை வேகம் 50mm/s ஆகும்.

குறிப்பு: வேகம் அதிகமாக இருந்தால், அது மிகை-வெளியேற்றம் மற்றும் குறைவான வெளியேற்றத்தை ஏற்படுத்தலாம் ஆதரவு மற்றும் அச்சுக்கு இடையில் மாறும்போது. இரு பிரிவுகளுக்கும் இடையிலான ஓட்ட விகிதங்களில் குறிப்பிடத்தக்க வேறுபாட்டின் காரணமாக இது நிகழ்கிறது.

பயண வேகம்

பயண வேகமானது அச்சுப்பொறியின் வேகத்தைக் கட்டுப்படுத்துகிறது. எடுத்துக்காட்டாக, அச்சுப்பொறியானது ஒரு பகுதியை அச்சடித்து முடித்துவிட்டு மற்றொரு பகுதிக்கு செல்ல விரும்பினால், அது பயண வேகத்தில் நகரும்.

குராவில் இயல்புநிலை பயண வேகம் 150mm/s ஆகும். அச்சு வேகம் 60mm/s ஐ அடையும் வரை இது 150mm/s ஆக இருக்கும்.

இதற்குப் பிறகு, அச்சு வேகம் 100mm/s ஐ அடையும் வரை, நீங்கள் சேர்க்கும் ஒவ்வொரு 1mm/s அச்சு வேகத்திற்கும் 2.5mm/s அதிகரிக்கிறது. , 250 மிமீ/வி பயண வேகத்திற்கு.

அதிக பயண வேகத்தைப் பயன்படுத்துவதன் முக்கிய நன்மை என்னவென்றால், இது அச்சிடும் நேரத்தை சிறிது குறைக்கலாம் மற்றும் அச்சிடப்பட்ட பாகங்கள் மீது கசிவைக் கட்டுப்படுத்தலாம். இருப்பினும், வேகம் மிக அதிகமாக இருந்தால், அது அதிர்வுகளுக்கு வழிவகுக்கலாம்.வேகம்.

இனிஷியல் லேயர் ஸ்பீட்

இனிஷியல் லேயர் ஸ்பீட் என்பது முதல் லேயர் அச்சிடப்படும் வேகம். எந்தவொரு அச்சுக்கும் முறையான பில்ட் ப்ளேட் ஒட்டுதல் அவசியம், எனவே சிறந்த முடிவுக்காக இந்த லேயர் மெதுவாக அச்சிடப்பட வேண்டும்.

குராவில் இயல்புநிலை ஆரம்ப அடுக்கு வேகம் 20மிமீ/வி . நீங்கள் அமைத்த அச்சு வேகமானது இந்த மதிப்பில் எந்த விளைவையும் ஏற்படுத்தாது, இது உகந்த அடுக்கு ஒட்டுதலுக்காக 20 மிமீ/வி என்ற அளவில் இருக்கும்.

குறைந்த வேகம் என்றால் வெளியேற்றப்பட்ட பொருள் அதிக நேரம் வெப்பமான வெப்பநிலையில் இருந்து வெளியேறும். கட்ட தட்டில் சிறந்தது. இது இழையின் தொடர்புப் பகுதியை மேற்பரப்பிற்கு அதிகரித்து, சிறந்த ஒட்டுதலுக்கு வழிவகுக்கும் ஓரங்கள் மற்றும் விளிம்புகள். பில்ட் பிளேட்டில் சிறப்பாக ஒட்டிக்கொள்ள, பிரிண்டின் மற்ற பகுதிகளை விட அவை மெதுவாக அச்சிடப்பட வேண்டும்.

இயல்புநிலை ஸ்கர்ட்/பிரிம் வேகம் 20மிமீ/வி . மெதுவான வேகமானது அச்சிடும் நேரத்தை அதிகப்படுத்தினாலும், சிறந்த கட்டுமான தட்டு ஒட்டுதல் அதை மதிப்புள்ளதாக ஆக்குகிறது.

ராஃப்ட்ஸ் ஸ்கர்ட்ஸ் & பிரிம்ஸ் ஆனால் அதன் சொந்தக் குழு அமைப்புகளைக் கொண்டுள்ளது, அங்கு நீங்கள் ராஃப்ட் பிரிண்ட் வேகத்தைக் கட்டுப்படுத்தலாம்.

முடுக்கம் கட்டுப்பாட்டை இயக்கு

முடுக்கம் கட்டுப்பாடு என்பது முடுக்கத்தின் அளவை இயக்கி சரிசெய்ய உங்களை அனுமதிக்கும் அமைப்பாகும். உங்கள் 3D அச்சுப்பொறியை தானாகவே செய்ய விடாமல் Cura.

எவ்வளவு வேகமானது என்பதை இது தீர்மானிக்கிறதுவேகத்தை மாற்ற, அச்சுத் தலையை துரிதப்படுத்த வேண்டும்.

அச்சு முடுக்கம் இயக்கு அமைப்பு இயல்புநிலையாக முடக்கப்பட்டுள்ளது. நீங்கள் அதை இயக்கும்போது, வெவ்வேறு அம்சங்களுக்கான குறிப்பிட்ட முடுக்கம் அமைப்புகளின் பட்டியலை அது வெளிப்படுத்துகிறது. அச்சு முடுக்கம் மற்றும் பிற வகைகளுக்கான இயல்புநிலை மதிப்பு 500mm/s² ஆகும்.

தொகுக்கப்பட்ட மதிப்பைத் தாண்டி அதை அதிகரிப்பது உங்கள் பிரிண்டரில் தேவையற்ற அதிர்வுகளை ஏற்படுத்தலாம். இது ரிங்கிங் மற்றும் லேயர் ஷிஃப்ட் போன்ற அச்சு குறைபாடுகளை ஏற்படுத்தலாம்.

சில அம்சங்களுக்கு முடுக்கம் மதிப்பை மாற்றலாம். இதோ சில எடுத்துக்காட்டுகள்:

- இன்ஃபில் ஆக்சிலரேஷன்: அச்சுத் தரம் முக்கியமில்லாததால் அதிக முடுக்கத்தைப் பயன்படுத்தலாம்.

- சுவர் முடுக்கம்: மோசமான அச்சுத் தரம் மற்றும் அதிர்வுகளைத் தவிர்க்க குறைந்த முடுக்கம் சிறப்பாகச் செயல்படுகிறது.

- மேல்/கீழ் முடுக்கம்: அதிக முடுக்கம் அச்சிடும் நேரத்தை ஆதரிக்கிறது. இருப்பினும், அச்சுகள் மேல் தட்டுப்படுவதைத் தவிர்க்க, அதை மிக அதிகமாக விட்டுவிடாமல் கவனமாக இருங்கள்.

- பயண முடுக்கம்: அச்சிடும் நேரத்தை மிச்சப்படுத்த பயண முடுக்கத்தை உயர்த்தலாம்.

- ஆரம்ப அடுக்கு முடுக்கம்: அதிர்வுகளைத் தவிர்க்க முதல் அடுக்கை அச்சிடும்போது முடுக்கம் குறைவாக வைத்திருப்பது நல்லது.

ஜெர்க் கட்டுப்பாட்டை இயக்கு

ஜெர்க் கன்ட்ரோல் அமைப்பு பிரிண்டரின் வேகத்தைக் கட்டுப்படுத்துகிறது அது அச்சில் ஒரு மூலையில் செல்கிறது. மூலையில் திசையை மாற்றுவதற்கு முன் நிறுத்தப்படும்போது அச்சு வேகத்தை இது கட்டுப்படுத்துகிறது.

இயல்புநிலையாக அமைப்பு முடக்கப்பட்டுள்ளதுகுராவில். நீங்கள் அதை இயக்கும் போது பல்வேறு அம்சங்களுக்கான ஜெர்க் வேகத்தை மாற்ற சில துணை மெனுக்களைப் பெறுவீர்கள்.

இயல்புநிலை ஜெர்க் வேகமானது எல்லா அம்சங்களுக்கும் 8.0m/s ஆகும். நீங்கள் அதை அதிகப்படுத்தினால், அச்சுப்பொறியானது மூலைகளுக்குள் நுழையும்போது வேகம் குறையும், இதன் விளைவாக வேகமாக அச்சிடப்படும்.

மேலும், மெதுவாக ஜெர்க் வேகம், பிரிண்ட் ஹெட் நீடித்திருக்கும் போது அச்சில் ஒரு குமிழ் உருவாக அதிக வாய்ப்பு உள்ளது. . இருப்பினும், இந்த மதிப்பை அதிகரிப்பது அதிக அதிர்வுகளை ஏற்படுத்தலாம், இதன் விளைவாக பரிமாணத்தில் துல்லியமற்ற அச்சிடலாம்.

மதிப்பு அதிகமாக இருந்தால், அது மோட்டர்களில் படிகளை இழக்கச் செய்து, லேயர் மாற்றத்தை ஏற்படுத்தலாம். ஜெர்க் கன்ட்ரோலை இயக்கு என்பதன் கீழ் நீங்கள் மாற்றியமைக்கக்கூடிய சில துணை மெனுக்கள் இதோ அச்சு. மாறாக, குறைந்த மதிப்பானது, நிரப்புதலுக்கும் சுவர்களுக்கும் இடையே வலுவான நிரப்பு பிணைப்புக்கு வழிவகுக்கும்.

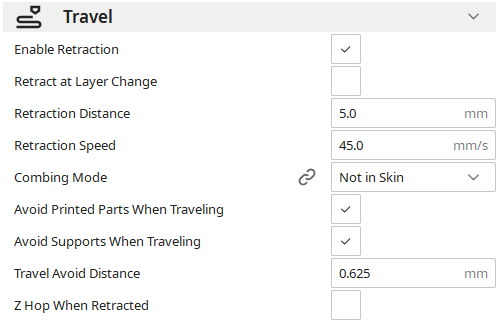

பயணம்

அச்சு அமைப்புகளின் பயணப் பிரிவு அச்சிடும்போது அச்சுத் தலை மற்றும் இழைகளின் இயக்கத்தைக் கட்டுப்படுத்துகிறது. அவற்றைச் சரிபார்ப்போம்.

பின்வாங்குதலை இயக்கு

எக்ஸ்ட்ரூஷன் பாதையின் முடிவை நெருங்கும் போது, பின்வாங்குதல் அமைப்பானது முனையிலிருந்து இழையை விலக்குகிறது. பிரிண்ட்ஹெட் பயணிக்கும்போது, முனையிலிருந்து பொருள் வெளியேறுவதைத் தவிர்க்க, அச்சுப்பொறி இதைச் செய்கிறது.

குரா இயல்புநிலையாக, திரும்பப்பெறுதலை இயக்கு அமைப்பைக் கொண்டுள்ளது. இது அச்சுகளில் சரம் மற்றும் கசிவைத் தவிர்க்க உதவுகிறது. இது குமிழ்கள் போன்ற மேற்பரப்பு குறைபாடுகளையும் குறைக்கிறது.

இருப்பினும், அச்சுப்பொறியானது இழையை மிகத் தொலைவில் முனைக்குள் பின்வாங்கினால், அச்சிடுதல் மீண்டும் தொடங்கும் போது அது ஓட்டச் சிக்கல்களை ஏற்படுத்தலாம். அதிகப்படியான பின்வாங்கல் இழைகளை தேய்ந்து, அரைக்க வழிவகுக்கும்.

குறிப்பு: நெகிழ்வான இழைகளை பின்வாங்குவது கடினமானது மற்றும் அவற்றின் நீட்டக்கூடிய தன்மை காரணமாக நேரத்தை எடுத்துக்கொள்ளும். இந்த வழக்கில், பின்வாங்கல் வேலை செய்யாமல் போகலாம்.

லேயர் மாற்றத்தில் பின்வாங்குதல்

அடுக்கு மாற்றத்தில் உள்ள பின்வாங்கும் அமைப்பானது, பிரிண்டர் அடுத்த லேயரை அச்சிட நகரும் போது, இழையைத் திரும்பப் பெறுகிறது. இழையைத் திரும்பப் பெறுவதன் மூலம், அச்சுப்பொறியானது மேற்பரப்பில் உருவாகும் குமிழ்களின் எண்ணிக்கையைக் குறைக்கிறது, இது Z மடிப்புக்கு வழிவகுக்கும்.

அடுக்கு மாற்றமாகப் பின்வாங்குவதுமுன்னிருப்பாக விட்டு. நீங்கள் அதை இயக்கினால், பின்வாங்கல் தூரம் மிக அதிகமாக இல்லை என்பதை உறுதிப்படுத்தவும்.

அது மிக அதிகமாக இருந்தால், ஃபிலமென்ட் பின்வாங்குவதற்கும், உங்கள் அச்சு மீது கசிவதற்கும் அதிக நேரம் எடுக்கும், இதனால் திரும்பப் பெறுதல் பூஜ்யமாகவும் வெற்றிடமாகவும் மாறும்.

பின்வாங்குதல் தூரம்

பின்வாங்கும்போது பிரிண்டர் எவ்வளவு தூரம் இழையை முனைக்குள் இழுக்கிறது என்பதை பின்வாங்குதல் தூரம் கட்டுப்படுத்துகிறது. உகந்த பின்வாங்கல் தூரம் என்பது உங்கள் அச்சுப்பொறியைப் பொறுத்து நேரடி இயக்கி அல்லது பௌடன் குழாய் அமைப்பாகும்.

குராவில் இயல்புநிலை திரும்பப்பெறும் தூரம் 5.0மிமீ ஆகும். ஃபிலமென்ட் 3டி பிரிண்டர்களில் இரண்டு முக்கிய வகையான எக்ஸ்ட்ரூஷன் சிஸ்டம்கள் உள்ளன, அவை போடென் எக்ஸ்ட்ரூடர் அல்லது டைரக்ட் டிரைவ் எக்ஸ்ட்ரூடர்.

பொவ்டன் எக்ஸ்ட்ரூடர் பொதுவாக 5 மிமீ பெரிய ரிட்ராக்ஷன் தூரத்தைக் கொண்டிருக்கும், அதே சமயம் டைரக்ட் டிரைவ் எக்ஸ்ட்ரூடரில் சிறிய ரிட்ராக்ஷன் இருக்கும். சுமார் 1-2 மிமீ தூரம்.

டைரக்ட் டிரைவ் எக்ஸ்ட்ரூடர்களின் குறுகிய உள்ளிழுக்கும் தூரம், 3டி பிரிண்டிங் நெகிழ்வான இழைகளுக்கு ஏற்றதாக அமைகிறது.

அதிக உள்ளிழுக்கும் தூரம் பொருளை முனைக்குள் இழுக்கிறது. இது முனையில் உள்ள அழுத்தத்தைக் குறைக்கிறது, இதனால் முனையிலிருந்து குறைவான பொருள் வெளியேறும்.

அதிக உள்ளிழுக்கும் தூரம் அதிக நேரம் எடுக்கும் மற்றும் இழை தேய்ந்து சிதைந்துவிடும். இருப்பினும், நீண்ட தூரப் பயணங்களுக்கு இது மிகவும் பொருத்தமானது. திரும்பப் பெறுதல். திஅதிக ரிட்ராக்ஷன் வேகம், குறைவான பின்வாங்கும் நேரம், இது சரம் மற்றும் குமிழ்கள் ஏற்படுவதற்கான வாய்ப்புகளை குறைக்கிறது.

இருப்பினும், வேகம் அதிகமாக இருந்தால், அது எக்ஸ்ட்ரூடர் கியர்களை அரைத்து இழையை சிதைக்கும். குராவில் இயல்பு திரும்பப்பெறுதல் வேகம் 45mm/s ஆகும்.

இந்த வேகத்தை மேலும் மாற்ற நீங்கள் இரண்டு துணை அமைப்புகளைப் பயன்படுத்தலாம்:

- பின்வாங்குதல் பின்வாங்கும் வேகம்: இந்த அமைப்பு பிரிண்டர் இழையை மீண்டும் முனைக்குள் இழுக்கும் வேகத்தை மட்டுமே கட்டுப்படுத்துகிறது.

- பின்வாங்குதல் பிரைம் வேகம்: இது முனை தள்ளும் வேகத்தை கட்டுப்படுத்துகிறது. பின்வாங்கலுக்குப் பிறகு இழை மீண்டும் முனைக்குள்.

பொதுவாக, ஃபீடர் இழையை அரைக்காமல், பின்வாங்கும் வேகத்தை உங்களால் முடிந்தவரை அதிகமாக அமைக்க வேண்டும்.

போடன் எக்ஸ்ட்ரூடருக்கு, 45 மிமீ/வி நன்றாக வேலை செய்ய வேண்டும். இருப்பினும், டைரக்ட் டிரைவ் எக்ஸ்ட்ரூடருக்கு, இதை சுமார் 35 மிமீ/விக்கு குறைக்க பரிந்துரைக்கப்படுகிறது.

சீப்பு பயன்முறை

சீப்பு பயன்முறை என்பது பாதையை கட்டுப்படுத்தும் அமைப்பாகும். மாதிரியின் சுவர்களின் அடிப்படையில் முனை எடுக்கப்படுகிறது. கோம்பிங்கின் முக்கிய நோக்கம் சுவர்கள் வழியாகச் செல்லும் இயக்கங்களைக் குறைப்பதாகும், ஏனெனில் அவை அச்சு குறைபாடுகளை உருவாக்கலாம்.

பல்வேறு விருப்பங்கள் உள்ளன, எனவே நீங்கள் பயண நகர்வுகளை முடிந்தவரை வேகமாக அல்லது குறைக்கலாம். மிகவும் அச்சு குறைபாடுகள்.

குமிழ்கள், சரம் மற்றும் மேற்பரப்பு எரிப்புகள் போன்ற குறைபாடுகளை அச்சுக்குள் வைத்திருக்கலாம்சுவர்களைத் தவிர்ப்பது. அச்சுப்பொறி இழையை திரும்பப் பெறும் முறைகளின் எண்ணிக்கையையும் குறைக்கிறீர்கள்.

குராவில் உள்ள இயல்புநிலை சீப்பு முறை தோலில் இல்லை. இது மற்றும் பிற முறைகள் பற்றிய விளக்கம் இங்கே உள்ளது.

- ஆஃப்: இது சீப்பு செய்வதை முடக்குகிறது, மேலும் அச்சுத் தலையானது சுவர்களைப் பொருட்படுத்தாமல் இறுதிப் புள்ளியைப் பெறுவதற்கு சாத்தியமான குறுகிய தூரத்தைப் பயன்படுத்துகிறது.

- அனைத்தும்: பிரின்ட்ஹெட் பயணம் செய்யும் போது உள் மற்றும் வெளிப்புறச் சுவர்களில் அடிபடுவதைத் தவிர்க்கும்.

- வெளிப்புற மேற்பரப்பில் இல்லை: இந்தப் பயன்முறையில், உள் மற்றும் வெளிப்புற சுவர்களுக்கு கூடுதலாக, முனை தோலின் மிக உயர்ந்த மற்றும் குறைந்த அடுக்குகளைத் தவிர்க்கிறது. இது வெளிப்புற மேற்பரப்பில் உள்ள தழும்புகளைக் குறைக்கிறது.

- தோலில் இல்லை: நாட் இன் ஸ்கின் பயன்முறையானது அச்சிடும்போது மேல்/கீழ் அடுக்குகளைக் கடப்பதைத் தவிர்க்கிறது. கீழ் அடுக்குகளில் உள்ள தழும்புகள் வெளியில் தெரியாமல் போகலாம் என்பதால் இது ஓரளவு ஓவர்கில் ஆகும்.

- இன்ஃபில்லுக்குள்: இன்ஃபில் மூலம் சீவுவதற்கு மட்டுமே அனுமதிக்கிறது. இது உட்புறச் சுவர்கள், வெளிப்புறச் சுவர்கள் மற்றும் தோலைத் தவிர்க்கிறது.

சீவுதல் ஒரு சிறந்த அம்சமாகும், ஆனால் இது பயண நகர்வுகளை அதிகரிக்கிறது, இது அச்சு நேரத்தை அதிகரிக்கிறது என்பதை நீங்கள் அறிந்து கொள்ள வேண்டும்.

அச்சிடும் பாகங்களைத் தவிர்க்கவும். பயணம் செய்யும் போது

பயணத்தின் போது அச்சிடப்பட்ட பாகங்களைத் தவிர்க்கவும் அமைப்பு முனையின் இயக்கத்தைக் கட்டுப்படுத்துகிறது, எனவே பயணம் செய்யும் போது அது கட்டும் தட்டில் உள்ள அச்சிடப்பட்ட பொருட்களுடன் மோதுவதில்லை. பொருளின் அச்சுச் சுவரைத் தாக்காமல் இருக்க, அதைச் சுற்றி மாற்றுப்பாதைகளை எடுக்கிறது.

இயல்புநிலையாக இந்த அமைப்பு இயக்கப்பட்டது.அச்சுப்பொறி உங்கள் முனையின் விட்டத்தைப் பொறுத்தது.

முனையின் விட்டம் கோட்டின் அகலத்திற்கான அடிப்படையை அமைத்தாலும், அதிகமாகவோ அல்லது குறைவாகவோ பொருட்களை வெளியேற்ற, வரியின் அகலத்தை நீங்கள் மாற்றலாம். நீங்கள் மெல்லிய கோடுகளை விரும்பினால், அச்சுப்பொறி குறைவாக வெளியேறும், மேலும் நீங்கள் அகலமான கோடுகளை விரும்பினால், அது அதிகமாக வெளியேறும்.

இயல்புநிலை வரி அகலம் முனையின் விட்டம் (பொதுவாக 0.4 மிமீ) ஆகும். எனினும், இந்த மதிப்பை மாற்றும் போது, ஒரு பொது விதியின்படி முனை விட்டத்தில் 60-150% க்குள் அதை வைக்க கவனமாக இருக்கவும்.

இது கீழ் மற்றும் அதிகமாக வெளியேற்றப்படுவதைத் தவிர்க்க உதவும். மேலும், நீங்கள் கோடு அகலத்தை மாற்றும்போது உங்கள் ஓட்ட விகிதத்தை சரிசெய்ய மறக்காதீர்கள், எனவே உங்கள் எக்ஸ்ட்ரூடர் அதற்கேற்ப தொடரலாம்.

வால் லைன் அகலம்

சுவர் லைன் அகலம் என்பது கோட்டின் அகலம் மட்டுமே. அச்சிடுவதற்கான சுவர்களுக்கு. வால் லைன் அகலத்தை தனித்தனியாக மாற்றுவதற்கான அமைப்பை குரா வழங்குகிறது, ஏனெனில் அதை மாற்றினால் பல நன்மைகள் கிடைக்கும்.

நிலையான குரா சுயவிவரத்தில் இயல்புநிலை மதிப்பு 0.4mm .

குறைத்தல் வெளிப்புறச் சுவரின் அகலம் சிறிது சிறிதாக ஒரு சிறந்த தரமான அச்சுக்கு வழிவகுக்கும் மற்றும் சுவரின் வலிமையை அதிகரிக்கும். ஏனென்றால், முனை திறப்பு மற்றும் அருகில் உள்ள உள் சுவர் ஒன்றுடன் ஒன்று சேர்ந்து, வெளிப்புறச் சுவர் உள் சுவர்களுடன் நன்றாக இணைவதற்கு காரணமாகிறது.

மாறாக, சுவரின் கோடு அகலத்தை அதிகரிப்பது சுவர்களுக்குத் தேவைப்படும் அச்சிடும் நேரத்தைக் குறைக்கலாம்.

உள் மற்றும் வெளிப்புறச் சுவர்களின் அகலத்தையும் துணைப் பகுதியில் தனித்தனியாகச் சரிசெய்யலாம்.குரா. இருப்பினும், அதைப் பயன்படுத்த, நீங்கள் சீப்பு பயன்முறையைப் பயன்படுத்த வேண்டும்.

இந்த அமைப்பைப் பயன்படுத்துவது சுவரின் வெளிப்புற மேற்பரப்பின் தரத்தை மேம்படுத்துகிறது, ஏனெனில் முனை அவற்றைத் தாக்காது அல்லது கடக்காது. இருப்பினும், இது பயண தூரத்தை அதிகரிக்கிறது, இது அச்சிடும் நேரத்தை சிறிது அதிகரிக்கிறது.

மேலும், பயணத்தின் போது இழை பின்வாங்காது. இது சில இழைகளில் கடுமையான கசிவுச் சிக்கல்களை ஏற்படுத்தலாம்.

எனவே, கசிவு ஏற்படக்கூடிய இழைகளைப் பயன்படுத்தும் போது இந்த அமைப்பை விட்டுவிடுவது சிறந்தது.

பயணம் தூரத்தைத் தவிர்க்கவும்

பயணத்தைத் தவிர்க்கவும் அச்சிடும் போது மோதுவதைத் தவிர்க்க மற்ற பொருள்களுக்கு இடையே உள்ள இடைவெளியின் அளவை அமைக்க அமைப்பு உங்களை அனுமதிக்கிறது. அதைப் பயன்படுத்த, பயணத்தின் போது அச்சிடப்பட்ட பகுதிகளைத் தவிர்க்கவும் அமைப்பை இயக்க வேண்டும்.

குராவில் இயல்புநிலை Avoid Distance 0.625mm ஆகும். தெளிவாகச் சொல்வதென்றால், இது பொருட்களின் சுவருக்கும் பயண மையக் கோட்டிற்கும் இடையே உள்ள தூரமாகும்.

பெரிய மதிப்பு, பயணத்தின் போது முனை இந்த பொருட்களைத் தாக்கும் வாய்ப்பைக் குறைக்கும். இருப்பினும், இது பயண நகர்வுகளின் நீளத்தை அதிகரிக்கும், இதன் விளைவாக அதிக அச்சிடும் நேரம் மற்றும் கசிவு ஏற்படும்.

இசட் ஹாப் பின்வாங்கும்போது

இசட் ஹாப் வென் ரிட்ராக்ட் அமைப்பு அச்சுக்கு மேலே பிரிண்ட்ஹெட்டை உயர்த்துகிறது பயணத்தின் ஆரம்பம். இது முனை மற்றும் அச்சுக்கு இடையே ஒரு சிறிய இடைவெளியை உருவாக்குகிறது, அவை ஒன்றையொன்று தாக்காமல் இருப்பதை உறுதிசெய்கிறது.

குராவில் இந்த அமைப்பு இயல்புநிலையாக முடக்கப்பட்டுள்ளது. நீங்கள் அதை இயக்க முடிவு செய்தால், உங்களால் முடியும்Z ஹாப் உயர அமைப்பைப் பயன்படுத்தி நகர்த்தலின் உயரத்தைக் குறிப்பிடவும்.

இயல்பு Z ஹாப் உயரம் 0.2mm.

Z Hop வென் ரிட்ராக்ட் அமைப்பு மேற்பரப்பிற்குச் சற்றுச் செய்கிறது. முனை அச்சுடன் மோதாமல் இருப்பதால் தரம். மேலும், இது அச்சிடப்பட்ட பகுதிகளில் முனை கசியும் வாய்ப்பைக் குறைக்கிறது.

இருப்பினும், நிறைய பயண நகர்வுகளைக் கொண்ட பிரிண்ட்டுகளுக்கு, இது அச்சிடும் நேரத்தை சிறிது அதிகரிக்கலாம். மேலும், இந்த அமைப்பை இயக்குவது சீப்பு பயன்முறையை தானாக ஆஃப் செய்துவிடும்.

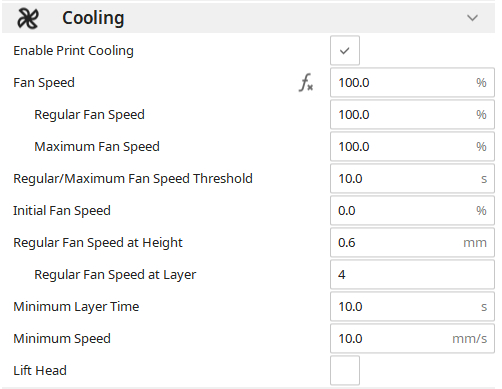

கூலிங்

குளிர்ச்சிப் பிரிவானது அச்சிடும்போது மாடலை குளிர்விக்க தேவையான மின்விசிறி மற்றும் பிற அமைப்புகளை கட்டுப்படுத்துகிறது.

அச்சு குளிரூட்டியை இயக்கு

அச்சிடும் போது அச்சுப்பொறிகளின் மின்விசிறிகளை ஆன் மற்றும் ஆஃப் செய்வதற்கு Enable Cooling அமைப்பு பொறுப்பாகும். விசிறிகள் புதிதாகப் போடப்பட்ட இழையைக் குளிர்வித்து, அதை திடப்படுத்தவும் வேகமாகவும் அமைக்க உதவுகின்றன.

அச்சு குளிரூட்டியை இயக்கு அமைப்பு எப்போதும் Cura இல் இயல்பாகவே இயக்கப்படும். இருப்பினும், இது எல்லாப் பொருட்களுக்கும் சிறந்ததாக இருக்காது.

குறைந்த கண்ணாடி மாற்ற வெப்பநிலையுடன் கூடிய PLA போன்ற பொருட்கள் தொய்வு ஏற்படுவதைத் தவிர்க்க, குறிப்பாக ஓவர்ஹாங்க்களில், அச்சிடும்போது அதிக குளிர்ச்சி தேவை. இருப்பினும், ஏபிஎஸ் அல்லது நைலான் போன்ற பொருட்களை அச்சிடும்போது, அச்சு குளிரூட்டியை முடக்குவது அல்லது குறைந்தபட்ச குளிரூட்டலுடன் செல்வது சிறந்தது.

நீங்கள் அவ்வாறு செய்யாவிட்டால், இறுதி அச்சு மிகவும் உடையக்கூடியதாக இருக்கும், மேலும் உங்களுக்கு ஓட்டம் சிக்கல்கள் இருக்கலாம். அச்சிடும்போது.

விசிறி வேகம்

விசிறி வேகம் என்பது குளிர்விக்கும் மின்விசிறிகள் சுழலும் விகிதமாகும்.அச்சிடுதல். குளிரூட்டும் விசிறியின் அதிகபட்ச வேகத்தின் சதவீதமாக இது குராவில் வரையறுக்கப்பட்டுள்ளது, எனவே ஆர்பிஎம்களில் உள்ள வேகம் விசிறிக்கு விசிறி மாறுபடும்.

குராவில் உள்ள இயல்புநிலை மின்விசிறி வேகமானது நீங்கள் தேர்ந்தெடுக்கும் பொருளைப் பொறுத்தது. பிரபலமான பொருட்களுக்கான சில வேகங்களில் பின்வருவன அடங்கும்:

- PLA: 100%

- ABS: 0%

- PETG: 50%

PLA போன்ற குறைந்த கண்ணாடி மாற்ற வெப்பநிலை கொண்ட பொருட்களுக்கு அதிக விசிறி வேகம் வேலை செய்கிறது. இது கசிவைக் குறைக்க உதவுகிறது மற்றும் சிறந்த மேலோட்டங்களை உருவாக்குகிறது.

இது போன்ற பொருட்கள் விரைவாக குளிர்ச்சியடையும், ஏனெனில் முனையின் வெப்பநிலை அவற்றை அவற்றின் கண்ணாடி மாற்ற வரம்புக்கு மேல் வைத்திருக்கும். இருப்பினும், PETG மற்றும் ABS போன்ற உயர் கண்ணாடி மாறுதல் வெப்பநிலை கொண்ட பொருட்களுக்கு, நீங்கள் விசிறியின் வேகத்தை குறைவாக வைத்திருக்க வேண்டும்.

இந்தப் பொருட்களைப் பயன்படுத்தும் போது, அதிக விசிறி வேகமானது அச்சின் வலிமையைக் குறைக்கும், சிதைவை அதிகரிக்கும் மற்றும் உடையக்கூடியதாக இருக்கும்.

வழக்கமான மின்விசிறி வேகம்

வழக்கமான மின்விசிறி வேகம் என்பது அடுக்கு மிகவும் சிறியதாக இல்லாவிட்டால் மின்விசிறி சுழலும் வேகம் ஆகும். ஒரு லேயரை அச்சிட எடுக்கும் நேரம் குறிப்பிட்ட மதிப்பிற்கு மேல் இருந்தால், மின்விசிறி வேகம் வழக்கமான மின்விசிறி வேகம் ஆகும்.

மேலும் பார்க்கவும்: முதல் அடுக்கு சிக்கல்களை எவ்வாறு சரிசெய்வது - சிற்றலைகள் & ஆம்ப்; மேலும்இருப்பினும், லேயரை அச்சிடுவதற்கான நேரம் அதற்குக் கீழே குறைந்தால், மின்விசிறியின் வேகம் அதிகபட்சமாக அதிகரிக்கும். மின்விசிறி வேகம்.

அதிக வேகமானது சிறிய லேயரை வேகமாக குளிர்விக்க உதவுகிறது மற்றும் ஓவர்ஹாங்ஸ் போன்ற சிறந்த அம்சங்களை உருவாக்க உதவுகிறது.

குராவில் உள்ள இயல்புநிலை வழக்கமான மின்விசிறி வேகமானது மின்விசிறி வேகத்தைப் போன்றது. பொருள் சார்ந்ததுதேர்ந்தெடுக்கப்பட்டது (PLAக்கு 100%).

அதிகபட்ச மின்விசிறி வேகம்

அதிகபட்ச மின்விசிறி வேகம் என்பது மாதிரியில் சிறிய அடுக்குகளை அச்சிடும்போது விசிறி சுழலும் வேகம். லேயர் அச்சிடும் நேரம் குறைந்தபட்ச லேயர் நேரத்தில் அல்லது அதற்குக் கீழே இருக்கும்போது அச்சுப்பொறி பயன்படுத்தும் மின்விசிறி வேகம் இது.

அதிக மின்விசிறி வேகமானது, பிரிண்டர் அடுத்த லேயரை மேலே அச்சிடுவதற்கு முன், லேயரை முடிந்தவரை விரைவாக குளிர்விக்க உதவுகிறது. அதில், அடுத்த அடுக்கு மிக விரைவாக நடக்கும் என்பதால்.

இயல்புநிலை அதிகபட்ச மின்விசிறி வேகம் மின்விசிறியின் வேகம்தான்.

குறிப்பு: அதிகபட்ச மின்விசிறி வேகம் அச்சிடும் நேரம் வழக்கமான /அதிகபட்ச மின்விசிறி வரம்பிற்குக் கீழே சென்றால் உடனடியாக அடைய முடியாது. லேயரை அச்சிட எடுக்கும் நேரத்துடன் மின்விசிறி வேகம் அதிகரிக்கிறது.

அது குறைந்தபட்ச லேயர் நேரத்தை அடையும் போது அது அதிகபட்ச மின்விசிறி வேகத்தை அடைகிறது.

வழக்கமான/அதிகபட்ச விசிறி வேகம்

வழக்கமான/அதிகபட்ச மின்விசிறி வேக த்ரெஷோல்ட் என்பது, குறைந்தபட்ச அடுக்கு நேர அமைப்பை அடிப்படையாகக் கொண்டு, அதிகபட்ச மின்விசிறி வேகத்திற்கு ரசிகர்களை அதிகரிக்கத் தொடங்கும் முன், அச்சிடப்பட்ட லேயர் எத்தனை வினாடிகள் இருக்க வேண்டும் என்பதை அமைக்க உங்களை அனுமதிக்கும் அமைப்பாகும்.

இந்த வரம்பை நீங்கள் குறைத்தால், உங்கள் ரசிகர்கள் வழக்கமான வேகத்தில் அடிக்கடி சுழல வேண்டும், அதே சமயம் நீங்கள் வரம்பை அதிகரித்தால், உங்கள் ரசிகர்கள் அதிக வேகத்தில் அடிக்கடி சுழலும்.

இது மிகக் குறுகிய அடுக்கு நேரம் வழக்கமான மின்விசிறி வேகத்துடன் அச்சிட முடியும்வழக்கமான வேகத்தை விட அதிக மின்விசிறி வேகத்துடன் அச்சிடப்பட்டது.

இயல்புநிலை வழக்கமான/அதிகபட்ச மின்விசிறி வேகம் 10 வினாடிகள் ஆகும்.

வழக்கமான/அதிகபட்ச மின்விசிறி வேகத்திற்கு இடையே சிறிது இடைவெளி வைத்திருக்க வேண்டும் வாசல் மற்றும் குறைந்தபட்ச அடுக்கு நேரம். அவை மிக நெருக்கமாக இருந்தால், லேயர் பிரிண்டிங் நேரம் நிர்ணயிக்கப்பட்ட வரம்பிற்குக் கீழே செல்லும் போது மின்விசிறி திடீரென நின்றுவிடும்.

இது பேண்டிங் போன்ற அச்சு குறைபாடுகளுக்கு வழிவகுக்கிறது.

ஆரம்ப மின்விசிறி வேகம்

இனிஷியல் ஃபேன் வேகம் என்பது முதல் சில அச்சு அடுக்குகளை அச்சிடும்போது மின்விசிறி சுழலும் வீதமாகும். இந்தக் காலக்கட்டத்தில் பெரும்பாலான பொருட்களுக்கு மின்விசிறி அணைக்கப்பட்டுள்ளது.

குறைந்த மின்விசிறி வேகமானது பொருள் அதிக நேரம் வெப்பமாக இருக்கவும், அச்சுப் படுக்கையில் அழுத்தவும் உதவுகிறது. சில பிரபலமான பொருட்களுக்கான குராவில் இயல்புநிலை ஆரம்ப விசிறி வேகம்:

- PLA: 0%

- ABS: 0%

- PETG: 0%

உயரத்தில் வழக்கமான மின்விசிறி வேகம்

வழக்கமான மின்விசிறியின் உயரம், பிரிண்டர் தொடங்கும் மாதிரி உயரத்தை mm இல் குறிப்பிடுகிறது ஆரம்ப மின்விசிறி வேகத்தில் இருந்து வழக்கமான மின்விசிறி வேகத்திற்கு மாறுகிறது.

இயல்புநிலை வழக்கமான மின்விசிறியின் உயரம் 0.6மிமீ ஆகும்.

முதல் சில அடுக்குகளுக்கு குறைந்த விசிறி வேகத்தைப் பயன்படுத்துவது தட்டு ஒட்டுதலை உருவாக்க உதவுகிறது மற்றும் சிதைவதற்கான வாய்ப்புகளை குறைக்கிறது. இந்த அமைப்பானது மின்விசிறியின் வேகத்தை படிப்படியாக அதிகரிக்கிறது, ஏனெனில் மிகவும் கூர்மையான மாற்றம் அச்சில் கட்டுகளை ஏற்படுத்தலாம்மேற்பரப்பு.

அடுக்கில் வழக்கமான மின்விசிறி வேகம்

லேயரில் உள்ள வழக்கமான மின்விசிறி வேகமானது, அச்சுப்பொறியானது மின்விசிறியின் வேகத்தை ஆரம்ப மின்விசிறி வேகத்திலிருந்து வழக்கமான மின்விசிறி வேகத்திற்கு அதிகரிக்கும் லேயரை அமைக்கிறது.

இது உயரத்தில் உள்ள வழக்கமான மின்விசிறி வேகத்தைப் போன்றது, இந்த அமைப்பு லேயர் உயரத்திற்குப் பதிலாக லேயர் எண்களைப் பயன்படுத்துகிறது. உயரத்தில் உள்ள வழக்கமான மின்விசிறி வேகத்தை மீறி, ஆரம்ப மின்விசிறி வேகத்தில் நீங்கள் அச்சிட விரும்பும் லேயர் எண்ணைக் குறிப்பிட இதைப் பயன்படுத்தலாம்.

இயல்புநிலை வழக்கமான மின்விசிறி வேகம் லேயரில் 4.

குறைந்தபட்ச லேயர் நேரம்

குறைந்தபட்ச லேயர் நேரம் என்பது 3டி பிரிண்டர் அடுத்த அச்சுப்பொறியை அச்சிடுவதற்கு எடுக்கும் குறுகிய நேரமாகும். அமைத்தவுடன், பிரிண்டரால் லேயர்களை நீங்கள் போட்ட நேரத்தை விட வேகமாக அச்சிட முடியாது.

இந்த அமைப்பானது முந்தைய லேயரின் மேல் மற்றொன்று அச்சிடப்படுவதற்கு முன் திடப்படுத்துவதற்கு நேரம் இருப்பதை உறுதிசெய்ய உதவுகிறது. எனவே, அச்சுப்பொறியானது குறைந்தபட்ச லேயரை விட குறைந்த நேரத்தில் லேயரை அச்சிட முடிந்தாலும், குறைந்தபட்ச லேயர் நேரத்தில் அதை அச்சிடுவது மெதுவாக இருக்கும்.

மேலும், லேயர் மிகவும் சிறியதாக இருந்தால் மற்றும் முனையால் முடியும்' t மேலும் வேகத்தைக் குறைக்கவும், குறைந்தபட்ச அடுக்கு நேரம் முடிவடையும் வரை, லேயரின் முடிவில் காத்திருக்கவும், உயர்த்தவும் அதை அமைக்கலாம்.

இதில் ஒரு குறைபாடு உள்ளது. அடுக்கு மிகவும் சிறியதாக இருந்தால், அதன் அருகில் காத்திருக்கும் முனையின் வெப்பம் அதை உருகச் செய்யலாம்.

இயல்புநிலை குறைந்தபட்ச அடுக்கு நேரம் 10 வினாடிகள்.

அதிகமான குறைந்தபட்ச அடுக்கு நேரம் அச்சிடலை வழங்குகிறது. அமைக்க மற்றும் குளிர்விக்க போதுமான நேரம்,தொய்வை குறைக்கும். இருப்பினும், அது மிக அதிகமாக அமைக்கப்பட்டால், முனை அடிக்கடி வேகம் குறையும், இதன் விளைவாக ஓட்டம் மற்றும் குமிழ்கள் போன்ற ஓட்டம் தொடர்பான குறைபாடுகள் ஏற்படும்.

குறைந்தபட்ச வேகம்

குறைந்தபட்ச வேகம் என்பது முனையின் மெதுவான வேகம் ஆகும். குறைந்தபட்ச அடுக்கு நேரத்தை அடைய ஒரு லேயரை அச்சிட அனுமதிக்கப்படுகிறது. இதை விளக்க, குறைந்தபட்ச அடுக்கு நேரத்தை அடைவதற்கு அடுக்கு மிகவும் சிறியதாக இருந்தால், முனையின் வேகம் குறைகிறது.

இருப்பினும், முனை எவ்வளவு மெதுவாக சென்றாலும், அது குறைந்தபட்ச வேகத்திற்கு கீழே செல்லக்கூடாது. அச்சுப்பொறி குறைந்த நேரத்தை எடுத்துக் கொண்டால், குறைந்தபட்ச லேயர் நேரம் முடியும் வரை முனை லேயரின் முடிவில் காத்திருக்கும்.

குராவில் இயல்புநிலை குறைந்தபட்ச வேகம் 10 மிமீ/வி ஆகும்.

குறைவானது மின்விசிறிக்கு குளிர்விக்க அதிக நேரம் இருப்பதால், குறைந்தபட்ச வேகம் அச்சை குளிர்விக்கவும் வேகமாக திடப்படுத்தவும் உதவுகிறது. இருப்பினும், முனை அச்சின் மீது நீண்ட நேரம் இருக்கும் மற்றும் குழப்பமான மேற்பரப்பை ஏற்படுத்தும் மற்றும் அச்சு தொய்வை ஏற்படுத்தும், இருப்பினும் நீங்கள் கீழே உள்ள லிஃப்ட் ஹெட் அமைப்பைப் பயன்படுத்த தேர்வு செய்யலாம்.

லிஃப்ட் ஹெட்

லிஃப்ட் ஹெட் அமைப்பு நகரும் குறைந்தபட்ச லேயர் நேரத்தை எட்டவில்லை என்றால், மாதிரியில் இருக்காமல், லேயரின் முடிவில் உள்ள பிரிண்ட் ஹெட் விலகி இருக்கும். குறைந்தபட்ச லேயர் நேரத்தை அடைந்ததும், அது அடுத்த லேயரை அச்சிடத் தொடங்கும்.

லிஃப்ட் ஹெட் அமைப்பானது இந்த காலகட்டத்தில் அச்சில் இருந்து 3 மிமீ வரை முனையை மேலே நகர்த்துகிறது.

அது நிறுத்தப்பட்டது. Cura இல் இயல்புநிலையாக.

அச்சிடப்பட்ட அடுக்குகளின் மேல் முனை உறைவதைத் தவிர்க்க இந்த அமைப்பு உதவுகிறது. இருப்பினும், இது விளைவடையலாம்ஸ்டிரிங் மற்றும் ப்ளாப்ஸ் ஆகியவற்றில் முனை மேலே மற்றும் விலகிச் செல்லாமல் நகர்கிறது.

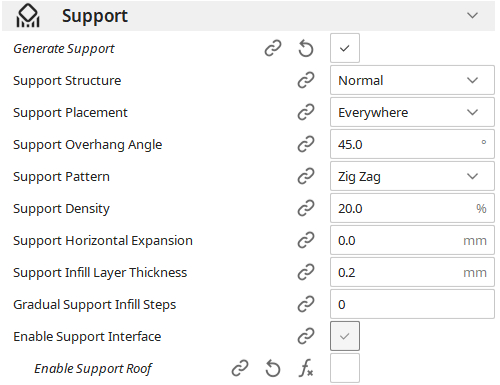

ஆதரவு

ஆதரவு கட்டமைப்புகள் அச்சிடும் போது மேல்விழும் அம்சங்களைத் தடுக்கும். ஸ்லைசர் எவ்வாறு உருவாக்குகிறது மற்றும் இந்த ஆதரவை வைக்கிறது என்பதை ஆதரவுப் பிரிவு கட்டுப்படுத்துகிறது.

ஆதரவை உருவாக்கு

உருவாக்கு அமைப்பு என்பது மாதிரிக்கான ஆதரவு அம்சத்தை இயக்குகிறது. அச்சிடப்படும். அமைப்பு தானாகவே பிரிண்டில் உள்ள பகுதிகளை கண்டறிந்து ஆதரவுகளை உருவாக்குகிறது.

உருவாக்கும் அமைப்பு பொதுவாக குராவில் இயல்புநிலையாக அணைக்கப்படும்.

இதை இயக்குவது பொருள் மற்றும் நேரத்தின் அளவை அதிகரிக்கிறது. மாதிரி அச்சிடுவதற்குத் தேவை. இருப்பினும், ஓவர்ஹேங்கிங் பாகங்களை அச்சிடும்போது ஆதரவுகள் அவசியம்.

சில எளிய உதவிக்குறிப்புகளைப் பின்பற்றுவதன் மூலம் உங்கள் அச்சில் உங்களுக்குத் தேவையான ஆதரவின் எண்ணிக்கையைக் குறைக்கலாம்:

- மாடலை வடிவமைக்கும் போது, பயன்படுத்துவதைத் தவிர்க்கவும் உங்களால் முடிந்தால் ஓவர்ஹேங்க்ஸ்.

- இருபுறமும் ஓவர்ஹாங்க்கள் ஆதரிக்கப்பட்டால், சப்போர்ட்களுக்குப் பதிலாக பிரிட்ஜ் அமைப்புகளைப் பயன்படுத்தி அவற்றை அச்சிடலாம்.

- சிறிய ஓவர்ஹாங்கிங்கின் அடிப்பகுதியில் சேம்பரைச் சேர்க்கலாம். அவற்றை ஆதரிக்க லெட்ஜ்கள்.

- தட்டையான பரப்புகளை நேரடியாக பில்ட் பிளேட்டில் செலுத்துவதன் மூலம், மாதிரி பயன்படுத்தும் ஆதரவின் எண்ணிக்கையை நீங்கள் குறைக்கலாம்.

ஆதரவு அமைப்பு

தி ஆதரவு அமைப்பு அமைப்பு உங்கள் மாதிரிக்கு நீங்கள் உருவாக்க விரும்பும் ஆதரவின் வகையைத் தேர்வுசெய்ய உங்களை அனுமதிக்கிறது. குரா இரண்டு வகையான ஆதரவை வழங்குகிறதுஆதரவுகளை உருவாக்குவதற்கு நீங்கள் பயன்படுத்தலாம்: மரம் மற்றும் இயல்பானது.

இயல்புநிலை ஆதரவு அமைப்பு இயல்பானது.

இரண்டு ஆதரவையும் பார்க்கலாம்.

சாதாரண ஆதரவு

இயல்பான ஆதரவுகள், நேரடியாக அதன் கீழ் உள்ள ஒரு பகுதி அல்லது பில்ட் பிளேட்டில் இருந்து ஓவர்ஹேங்கிங் அம்சத்தை ஆதரிக்கும். இது நிலைநிறுத்துவதற்கும் பயன்படுத்துவதற்கும் மிகவும் எளிதானது என்பதால் இது இயல்புநிலை ஆதரவு அமைப்பாகும்.

சாதாரண ஆதரவுகள் துண்டாக்கும் போது விரைவாகச் செயலாக்கப்படும் மற்றும் தனிப்பயனாக்க எளிதானது. மேலும், அவை ஒரு பெரிய பரப்பளவைக் கொண்டிருப்பதால், அவை மிகவும் துல்லியமாக இருக்க வேண்டிய அவசியமில்லை, நீங்கள் அனுபவிக்கும் பிற குறைபாடுகளை மன்னிக்கும் வகையில் அவை அழகாக இருக்கும்.

இருப்பினும், அவை அச்சிடுவதற்கு அதிக நேரம் எடுக்கும், மேலும் அவை நிறைய பொருள் பயன்படுத்த. மேலும், அவற்றை அகற்றும் போது அவை பெரிய பரப்புப் பகுதிகளில் குறிப்பிடத்தக்க தழும்புகளை விட்டுவிடலாம்.

மர ஆதரவுகள்

மர ஆதரவுகள் ஒரு மையத் தண்டு வடிவில் பில்ட் ப்ளேட்டின் மீது கிளைகள் மேல்நோக்கித் தொங்குவதை ஆதரிக்கும் வகையில் இருக்கும். அச்சின் பாகங்கள். இந்த மெயின் டிரங்குக்கு நன்றி, சப்போர்ட்டுகள் பில்ட் பிளேட் அல்லது மற்ற பரப்புகளில் நேரடியாக கீழே இறக்கிவிட வேண்டிய அவசியமில்லை.

எல்லா ஆதரவுகளும் தடைகளைத் தவிர்த்து, மத்திய உடற்பகுதியில் இருந்தே வளரும். கிளைகள் நீட்டிக்கப்படுவதைக் கட்டுப்படுத்த, மர ஆதரவு கிளைக் கோண அமைப்பையும் நீங்கள் பயன்படுத்தலாம்.

இந்த அமைப்பானது, கிளைகள் எந்தக் கோணத்தில் கிளைகள் விரிவடையும் என்பதைக் குறிப்பிடுகிறது. தங்களுக்கு ஆதரவு தேவைப்படும் செங்குத்தான கிளைகளைத் தவிர்க்க இது உதவுகிறது.

மர ஆதரவுகள் குறைவாகப் பயன்படுத்துகின்றனபொருள் மற்றும் சாதாரண ஆதரவை விட அகற்றுவது மிகவும் எளிதானது. மேலும், அவற்றின் சிறிய தொடர்புப் பகுதிகள் அச்சின் மேற்பரப்பில் குறிப்பிடத்தக்க அடையாளங்களை விட்டுவிடாது.

இருப்பினும், அவை குராவில் வெட்டுவதற்கும் உருவாக்குவதற்கும் கணிசமான நேரத்தை எடுத்துக்கொள்கின்றன. மேலும், அவை தட்டையான, சாய்வான மேலோட்டமான மேற்பரப்புகளுடன் பயன்படுத்த ஏற்றது அல்ல.

இறுதியாக, மர ஆதரவை அச்சிடும்போது ஓட்ட விகிதத்தில் ஏற்படும் மாறுபாடுகளால், கடினமான பொருளை அச்சிடும்போது அவற்றைப் பயன்படுத்த முடியாது. extrude.

Support Placement

Support Placement விருப்பமானது, ஸ்லைசர் ஆதரவுகளை உருவாக்கக்கூடிய மேற்பரப்புகளைத் தேர்ந்தெடுக்க உங்களை அனுமதிக்கிறது. இரண்டு முக்கிய அமைப்புகள் உள்ளன: எல்லா இடங்களிலும் மற்றும் பில்ட் பிளேட் மட்டும்.

இங்குள்ள இயல்புநிலை அமைப்பு எல்லா இடங்களிலும் உள்ளது.

எல்லா இடங்களிலும் தேர்ந்தெடுப்பது மாதிரியின் பரப்புகளிலும், பில்ட் பிளேட்டிலும் ஆதரவை ஆதரிக்கிறது. இது பில்ட் பிளேட்டிற்கு மேலே இல்லாத பகுதிகளை ஓவர்ஹேங்கிங் செய்வதை ஆதரிக்க உதவுகிறது.

இருப்பினும், இது மாதிரியின் மேற்பரப்பில் ஆதரவு குறிகளுக்கு வழிவகுக்கிறது, அங்கு ஆதரவுகள் இருக்கும்.

பில்ட் பிளேட்டில் மட்டும் தேர்வு செய்வது கட்டுப்படுத்துகிறது. பில்ட் பிளேட்டில் மட்டுமே உருவாக்கப்படும் ஆதரவுகள். எனவே, மேலெழுந்தவாரியான பகுதியானது பில்ட் பிளேட்டின் மீது நேரடியாக இல்லாவிட்டால், அது ஆதரிக்கப்படாது.

இந்த நிலையில், எதிர்மறை ஆதரவுக் கோணத்துடன் கூடிய கூம்பு வடிவ ஆதரவைப் பயன்படுத்த முயற்சி செய்யலாம் (பரிசோதனையில் காணப்படுகிறது. பிரிவு) அல்லது, இன்னும் சிறப்பாக, ட்ரீ சப்போர்ட்ஸைப் பயன்படுத்தவும்.

ஆதரவு ஓவர்ஹாங் ஆங்கிள்

ஆதரவு ஓவர்ஹாங் ஆங்கிள் குறைந்தபட்ச ஓவர்ஹாங்கைக் குறிப்பிடுகிறதுஅமைப்புகள்.

மேல்/கீழ் வரி அகலம்

மேல்/கீழ் வரி அகலம் என்பது அச்சின் மேல் மற்றும் கீழ் பரப்புகளில் உள்ள கோடுகளின் அகலம்-தோல். கோட்டின் அகலத்திற்கான இயல்புநிலை மதிப்பானது முனை அளவு ( 0.4மிமீ ) ஆகும்.

இந்த மதிப்பை அதிகப்படுத்தினால், கோடுகளை தடிமனாக்கி அச்சிடும் நேரத்தைக் குறைக்கலாம். இருப்பினும், அதை அதிகமாக அதிகரிப்பது ஓட்ட விகிதத்தில் ஏற்ற இறக்கங்களை ஏற்படுத்தலாம், இதன் விளைவாக கரடுமுரடான மேற்பரப்புகள் மற்றும் அச்சு துளைகள் ஏற்படலாம்.

சிறந்த மேல் மற்றும் கீழ் மேற்பரப்புகளுக்கு, அதிக அச்சிடும் நேர செலவில் சிறிய வரி அகலத்தைப் பயன்படுத்தலாம்.

இன்ஃபில் லைன் அகலம்

இன்ஃபில் லைன் அகலமானது பிரிண்ட் இன் ஃபில்லின் அகலத்தைக் கட்டுப்படுத்துகிறது. அச்சு நிரப்பு வரிகளுக்கு, வேகம் பொதுவாக முன்னுரிமையாக இருக்கும்.

எனவே, இந்த மதிப்பை அதன் இயல்புநிலை 0.4mm மதிப்பிலிருந்து அதிகரிப்பது விரைவான அச்சிடும் நேரத்தையும் வலுவான அச்சையும் ஏற்படுத்தும். இருப்பினும், ஓட்ட விகித ஏற்ற இறக்கங்களைத் தவிர்க்க, ஏற்றுக்கொள்ளக்கூடிய வரம்பிற்குள் ( 150%) வைத்திருப்பதில் கவனமாக இருக்கவும்.

ஆரம்ப அடுக்கு வரி அகலம்

ஆரம்ப அடுக்கு வரி அகல அமைப்பு பிரிண்ட்டுகள் அடுக்கு வரி அகலத்தின் நிலையான சதவீதமாக முதல் அடுக்கு கோடுகள். எடுத்துக்காட்டாக, முதல் அடுக்கில் உள்ள லேயர் கோடுகளை பாதியாக ( 50%) அல்லது இரண்டு மடங்கு அகலமாக (200%) மீதி உள்ள லேயர் கோடுகளை விடவும் அமைக்கலாம்.

குராவில் இயல்புநிலை ஆரம்ப அடுக்கு வரி அகலம் 100% ஆகும்.

இந்த மதிப்பை அதிகரிப்பது முதல் லேயர் ஒரு பெரிய பகுதியில் பரவ உதவுகிறது.ஆதரிக்கப்படும் அச்சின் கோணம். இது மாதிரியில் பிரிண்டர் உருவாக்கும் ஆதரவின் அளவைக் கட்டளையிடுகிறது.

இயல்புநிலை ஆதரவு ஓவர்ஹாங் கோணம் 45° ஆகும்.

சிறிய மதிப்பு செங்குத்தான ஓவர்ஹாங்குகளுக்கு பிரிண்டர் வழங்கும் ஆதரவை அதிகரிக்கிறது. அச்சிடும் போது பொருள் தொய்வடையாமல் இருப்பதை இது உறுதி செய்கிறது.

இருப்பினும், சிறிய கோணமானது, ஆதரவு தேவையில்லாத ஓவர்ஹாங் கோணங்களை ஆதரிக்கும் அச்சுப்பொறிக்கும் வழிவகுக்கும். இது அச்சிடும் நேரத்தைக் கூட்டுகிறது மற்றும் கூடுதல் பொருள் உபயோகத்தில் விளைகிறது.

கோணத்தை அமைப்பதற்கு முன் உங்கள் அச்சுப்பொறியின் ஓவர்ஹாங் திறன்களைச் சோதிக்க திங்கிவர்ஸிலிருந்து இந்த ஓவர்ஹாங் சோதனை மாதிரியைப் பயன்படுத்தலாம்.

பார்க்க. உங்கள் மாதிரியின் எந்தப் பகுதிகள் ஆதரிக்கப்படும், நீங்கள் சிவப்பு நிறத்தில் நிழலாடிய பகுதிகளைத் தேடலாம். சப்போர்ட் ஓவர்ஹாங் ஆங்கிளை அல்லது சப்போர்ட்களைக் கொண்டிருக்க வேண்டிய கோணத்தை அதிகரிக்கும்போது, குறைந்த சிவப்புப் பகுதிகளைக் காணலாம்.

ஆதரவு முறை

ஆதரவு பேட்டர்ன் என்பது நிரப்புதலைக் கட்டமைக்கப் பயன்படுத்தப்படும் வடிவமாகும். ஆதரவுகள். ஆதரவுகள் வெற்றுத்தனமானவை அல்ல, நீங்கள் பயன்படுத்தும் இன்ஃபில் பேட்டர்ன் வகை, அவை எவ்வளவு வலிமையானவை மற்றும் அவற்றை எளிதாக அகற்றுவதைப் பாதிக்கிறது.

இங்கே சில ஆதரவு வடிவங்கள் குரா சலுகைகள் உள்ளன.

வரிகள்

- சிறந்த ஓவர்ஹாங் தரத்தை உருவாக்குகிறது

- எளிதாக அகற்றலாம்

- விழும் வாய்ப்பு

கிரிட்

- மிகவும் வலுவான மற்றும் கடினமான, இது அகற்றுவதை கடினமாக்குகிறது

- சராசரி ஓவர்ஹாங்கை வழங்குகிறதுதரம்.

முக்கோணம்

- மோசமான ஓவர்ஹாங் தரத்தை வழங்குகிறது.

- மிகவும் கடினமானது, இது அகற்றுவதை கடினமாக்குகிறது

கான்சென்ட்ரிக்

- எளிதாக நெகிழ்கிறது, இது அகற்றுவதை எளிதாக்குகிறது

- ஓவர்ஹாங் ஆதரவின் கோடுகளின் திசையில் செங்குத்தாக இருந்தால் மட்டுமே நல்ல ஓவர்ஹாங் தரத்தை வழங்குகிறது.

ஜிக் ஜாக்

- கண்ணியமாக வலிமையானது, ஆனால் அகற்றுவது மிகவும் எளிதானது

- உதிரி பாகங்களுக்கு சிறந்த ஆதரவை வழங்குகிறது

- ஜியோமெட்ரி ஒற்றை வரியில் அச்சிடுவதை எளிதாக்குகிறது, பின்வாங்குதல் மற்றும் பயண நகர்வுகளை குறைக்கிறது.

Gyroid

- அனைத்து திசைகளிலும் சிறந்த ஓவர்ஹாங் ஆதரவை வழங்குகிறது

- மிகவும் உறுதியான ஆதரவை உருவாக்குகிறது

குராவில் தேர்ந்தெடுக்கப்பட்ட இயல்புநிலை ஆதரவு முறை ஜிக் ஜாக் ஆகும்.

வெவ்வேறு ஆதரவு வடிவங்கள் ஆதரவு அடர்த்தியால் வெவ்வேறு வழிகளில் பாதிக்கப்படும், எனவே கட்டத்துடன் கூடிய 10% ஆதரவு அடர்த்தி கைராய்டு வடிவத்திலிருந்து வேறுபட்டதாக இருக்கும்.

ஆதரவு அடர்த்தி

உங்கள் ஆதரவில் எவ்வளவு பொருள் உருவாக்கப்படும் என்பதை ஆதரவு அடர்த்தி கட்டுப்படுத்துகிறது. அதிக சதவீத அடர்த்தி அடர்த்தியான ஆதரவுக் கோடுகளை ஒன்றுக்கொன்று நெருக்கமாக உருவாக்குகிறது.

மாறாக, குறைந்த அடர்த்தி சதவீதம் கோடுகளை ஒருவருக்கொருவர் வெகு தொலைவில் வைக்கிறது.

குராவில் இயல்புநிலை ஆதரவு அடர்த்தி 20% ஆகும்.

அதிக அடர்த்தியானது அதிக உறுதியான ஆதரவையும், மேலோட்டமான பாகங்கள் ஓய்வெடுக்க ஒரு பெரிய பரப்பளவையும் வழங்குகிறது. இருப்பினும், இதற்கு அதிக பொருள் தேவைப்படுகிறது, மேலும் அச்சிட அதிக நேரம் எடுக்கும்முழுமையானது.

இது அச்சிடும் பிறகு ஆதரவை அகற்றுவதை கடினமாக்குகிறது.

கிடைமட்ட விரிவாக்க ஆதரவு

ஆதரவு கிடைமட்ட விரிவாக்கம் ஆதரவின் கோடுகளின் அகலத்தை அதிகரிக்கிறது. நீங்கள் அமைக்கும் மதிப்பின் மூலம் ஆதரவுகள் ஒவ்வொரு திசையிலும் கிடைமட்டமாக விரிவடைகின்றன.

குராவில் இயல்புநிலை ஆதரவு கிடைமட்ட விரிவாக்கம் 0 மிமீ ஆகும்.

இந்த மதிப்பை அதிகரிப்பது சிறிய ஓவர்ஹாங்க்கள் ஓய்வெடுக்க அதிக ஆதரவு பரப்பளவை வழங்கும். அன்று. அனைத்து ஆதரவுகளும் குறைந்தபட்ச பகுதியைக் கொண்டிருப்பதை உறுதிசெய்கிறது, இது பொருட்களை வெளியேற்ற கடினமாக அச்சிடுவதற்குத் தேவையானது.

இருப்பினும், அதை அதிகரிப்பதன் மூலம் அதிக பொருள் பயன்பாடு மற்றும் நீண்ட அச்சிடும் நேரமும் ஏற்படலாம். எதிர்மறை மதிப்பை அமைப்பது, ஆதரவின் அகலத்தைக் குறைத்து, அதை முழுவதுமாக அழிக்கவும் கூடும்.

ஆதரவு இன்ஃபில் லேயர் தடிமன்

ஆதரவு இன்ஃபில் லேயர் தடிமன் என்பது, அச்சுப்பொறி ஆதரவை அச்சிடும்போது பயன்படுத்தும் லேயர் உயரமாகும். அச்சடித்த பிறகு ஆதரவுகள் அகற்றப்பட வேண்டும் என்பதால், வேகமாக அச்சிடுவதற்கு, நீங்கள் பெரிய ஆதரவு இன்ஃபில் லேயர் தடிமனைப் பயன்படுத்தலாம்.

குராவில் இயல்புநிலை ஆதரவு அடுக்கு நிரப்புதல் தடிமன் 0.2 மிமீ ஆகும். இது எப்பொழுதும் வழக்கமான அடுக்கு உயரத்தின் பல மடங்கு மற்றும் சரிசெய்யப்படும் போது மிக அருகில் உள்ள மடங்காக வட்டமிடப்படும்.

ஆதரவு நிரப்பு அடுக்கு தடிமன் அதிகரிப்பது நேரத்தை மிச்சப்படுத்துகிறது, ஆனால் நீங்கள் அதை அதிகமாக அதிகரித்தால், அது ஓட்டச் சிக்கல்களை ஏற்படுத்தும். அச்சுப்பொறி ஆதரவுகள் மற்றும் சுவர்களை அச்சிடுவதற்கு இடையில் மாறும்போது, மாறிவரும் ஓட்ட விகிதங்கள் அதிகமாகவும் குறைவாகவும் இயக்கப்படலாம்.extrusion.

குறிப்பு: அச்சுப்பொறி இந்த மதிப்பை ஆதரவுகளின் முக்கிய பகுதிக்கு மட்டுமே பயன்படுத்துகிறது. இது கூரை மற்றும் தரைக்கு அவற்றைப் பயன்படுத்தாது.

படிப்படியான ஆதரவு நிரப்புதல் படிகள்

படிப்படியான ஆதரவு நிரப்புதல் படிகள் அமைப்பு பொருளைச் சேமிக்க கீழ் அடுக்குகளில் உள்ள ஆதரவின் அடர்த்தியைக் குறைக்கிறது.

உதாரணமாக, படிப்படியாக நிரப்புதல் ஆதரவு படிகளை 2 ஆகவும், நிரப்பு அடர்த்தியை 30% ஆகவும் அமைத்தால். இது பிரிண்ட் மூலம் இன்ஃபில் அடர்த்தியின் அளவை உருவாக்கும், நடுவில் 15% மற்றும் கீழே 7.5% எனவே பொதுவாக குறைவாக தேவைப்படும்.

படிப்படியான நிரப்புதல் படிகளுக்கான இயல்புநிலை குரா மதிப்பு 0.

படிப்படியான நிரப்புதல் படிகளைப் பயன்படுத்துவது பொருளைச் சேமிக்கவும் மாடலின் அச்சிடும் நேரத்தைக் குறைக்கவும் உதவும். இருப்பினும், இது பலவீனமான ஆதரவையும், சில சமயங்களில், மிதக்கும் ஆதரவுகளையும் (அடிப்படை இல்லாமல் ஆதரிக்கிறது) விளைவிக்கலாம்.

ஆதரவு வால் லைன் அமைப்பைப் பயன்படுத்தி, சுவர்களைச் சேர்ப்பதன் மூலம், ஆதரவுகளை வலுப்படுத்தலாம். குறைந்தபட்சம் ஒரு வரியானது ஆதரவைப் பயன்படுத்துவதற்கான அடிப்படையை வழங்குகிறது.

ஆதரவு இடைமுகத்தை இயக்கு

ஆதரவு இடைமுகத்தை இயக்கு என்பது ஆதரவுக்கும் மாதிரிக்கும் இடையே ஒரு கட்டமைப்பை உருவாக்குகிறது. இது பிரிண்ட் மற்றும் சப்போர்ட்டுகளுக்கு இடையே ஒரு சிறந்த ஆதரவு இடைமுகத்தை உருவாக்க உதவுகிறது.

இயல்பு ஆதரவு இடைமுக அமைப்பு Cura இல் இயல்பாகவே இயக்கப்பட்டது.

இது கூடுதல் கூடுதல் தரத்தை உருவாக்க உதவுகிறது. இயக்கப்படும் போது அது வழங்கும் பரப்பளவு. இருப்பினும், நீங்கள் இதைப் பயன்படுத்தும்போது ஆதரவை அகற்றுவது கடினமாக இருக்கும்அமைப்பு.

ஆதரவுகளை அகற்றுவதை எளிதாக்க, உங்களிடம் டூயல்-எக்ஸ்ட்ரூடர் பிரிண்டர் இருந்தால், அவற்றை எளிதாக அகற்றக்கூடிய பொருளுடன் அச்சிட முயற்சி செய்யலாம்.

ஆதரவு கூரையை இயக்கு

செயல்படுத்து ஆதரவு கூரையானது, ஆதரவின் கூரைக்கும், மாடல் அதன் மீது இருக்கும் இடத்திற்கும் இடையே ஒரு கட்டமைப்பை உருவாக்குகிறது. சப்போர்ட் ரூஃப் ஓவர்ஹாங்குகளுக்கு சிறந்த ஆதரவை வழங்குகிறது, ஏனெனில் இது அடர்த்தியானது, அதாவது பாலத்திற்கு குறைவான தூரம்.

இருப்பினும், வழக்கமான ஆதரவை விட இது மாடலுடன் நன்றாக இணைகிறது, அதை அகற்றுவது கடினமாகிறது.

ஆதரவு கூரை அமைப்பை இயக்கு முன்னிருப்பாக இயக்கப்பட்டது.

ஆதரவு தளத்தை இயக்கு

ஆதரவு தளத்தை இயக்கு என்பது ஆதரவின் தளத்திற்கும் அது மாதிரியில் இருக்கும் இடத்திற்கும் இடையே ஒரு கட்டமைப்பை உருவாக்குகிறது. இது ஆதரவுக்கான சிறந்த அடித்தளத்தை வழங்கவும், ஆதரவை அகற்றும் போது எஞ்சியிருக்கும் மதிப்பெண்களைக் குறைக்கவும் உதவுகிறது.

இயல்புநிலையாக இயக்கு ஆதரவு மாடி அமைப்பு இயக்கப்பட்டது.

ஆதரவை இயக்கு என்பதை நீங்கள் கவனிக்க வேண்டும் ஆதரவு மாதிரியைத் தொடும் இடங்களில் மட்டுமே தளம் இடைமுகத்தை உருவாக்குகிறது. ஆதரவு பில்ட் பிளேட்டைத் தொடும் இடத்தில் அதை உருவாக்காது.

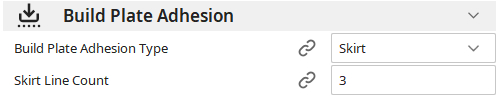

பில்ட் பிளேட் ஒட்டுதல்

பில்ட் பிளேட் ஒட்டுதல் அமைப்பு, அச்சுப்பொறியின் முதல் அடுக்கு பில்ட் பிளேட்டில் எவ்வளவு நன்றாக ஒட்டிக்கொண்டிருக்கிறது என்பதைத் தீர்மானிக்க உதவுகிறது. பில்ட் பிளேட்டில் மாடலின் ஒட்டுதல் மற்றும் நிலைத்தன்மையை அதிகரிப்பதற்கான விருப்பங்களை இது வழங்குகிறது.

பில்ட் பிளேட் ஒட்டுதல் வகையின் கீழ் எங்களிடம் மூன்று விருப்பங்கள் உள்ளன: ஸ்கர்ட், பிரிம் மற்றும் ராஃப்ட். இயல்புநிலைக்யூராவில் ஸ்கர்ட் என்பது பாவாடை. அச்சு ஒட்டுதல் அல்லது நிலைப்புத்தன்மைக்கு இது அதிகம் செய்யவில்லை என்றாலும், அச்சிடுதல் தொடங்கும் முன் முனையின் ஓட்டத்தை முதன்மைப்படுத்த இது உதவுகிறது, அதனால் சிக்கிய எந்தப் பொருளும் உங்கள் மாதிரியின் ஒரு பகுதியாக மாறாது.

உங்களுடையதா என்பதைச் சரிபார்க்கவும் இது உதவுகிறது. பிரிண்ட் பெட் சரியாக சமன் செய்யப்பட்டுள்ளது.

பாவாடை வரி எண்ணிக்கை

பாவாடை வரி எண்ணிக்கை ஸ்கர்ட்டில் உள்ள கோடுகள் அல்லது வரையறைகளின் எண்ணிக்கையை அமைக்கிறது. உயர் ஸ்கர்ட் லைன் எண்ணிக்கையானது, குறிப்பாக சிறிய மாடல்களில், அச்சிடுதல் தொடங்கும் முன் பொருள் சரியாகப் பாய்வதை உறுதிசெய்ய உதவுகிறது.

இயல்புநிலை ஸ்கர்ட் லைன் எண்ணிக்கை 3.

மாற்றாக, ஸ்கர்ட்/பிரிம் மினிமம் நீளம், நீங்கள் முனையை பிரைம் செய்ய விரும்பும் பொருளின் சரியான நீளத்தைக் குறிப்பிடலாம்.

பிரிம்

பிரிம் என்பது ஒரு தட்டையான, ஒற்றை அடுக்கு பொருள் அச்சிடப்பட்டு, உங்கள் அடிப்படை விளிம்புகளில் இணைக்கப்பட்டுள்ளது. மாதிரி. இது அச்சுக்கு ஒரு பெரிய கீழ் பரப்பை வழங்குகிறது மற்றும் மாடலின் விளிம்புகளை அச்சு படுக்கையுடன் இணைக்க உதவுகிறது.

ஒரு விளிம்பானது, குறிப்பாக மாடலின் கீழ் விளிம்புகளைச் சுற்றி, பிளேட் ஒட்டுதலுடன் கணிசமாக உதவுகிறது. மாடலிலேயே வார்ப்பிங்கைக் குறைக்க, குளிர்ந்த பிறகு அவை சுருங்கும்போது விளிம்புகளைக் கீழே வைத்திருக்கும்.

பிரிம் அகலம்

பிரிம் அகலம் எந்த தூரத்தில் உள்ள தூரத்தைக் குறிப்பிடுகிறது மாதிரியின் விளிம்புகளிலிருந்து விளிம்பு நீண்டுள்ளது. Cura இல் இயல்புநிலை பிரிம் அகலம் 8mm ஆகும்.

அகலமான பிரிம் அகலம் உருவாக்குகிறதுஅதிக நிலைப்புத்தன்மை மற்றும் தட்டு ஒட்டுதலை உருவாக்குதல். இருப்பினும், இது பில்ட் பிளேட்டில் மற்ற பொருட்களை அச்சிடுவதற்குக் கிடைக்கும் பகுதியைக் குறைக்கிறது, மேலும் அதிகமான பொருட்களையும் பயன்படுத்துகிறது.

பிரிம் லைன் கவுண்ட்

பிரிம் லைன் எண்ணிக்கை உங்கள் பிரிம் உங்களைச் சுற்றி எத்தனை கோடுகளை வெளியேற்றும் என்பதைக் குறிப்பிடுகிறது. மாதிரி.

இயல்பு பிரிம் லைன் எண்ணிக்கை 20 ஆகும்.

குறிப்பு: இந்த அமைப்பு பயன்படுத்தினால் பிரிம் அகலத்தை மீறும்.

பெரிய மாடல்களுக்கு, அதிக பிரிம் லைன் எண்ணிக்கையைக் கொண்டிருப்பது உங்களின் பயனுள்ள கட்டுமானத் தகடு பகுதியைக் குறைக்கும்.

வெளியில் மட்டும் விளிம்பு

பிரிம் ஒன்லி ஆன் அவுட்சைட் அமைப்பானது, பிரிம்கள் பொருளின் வெளிப்புற விளிம்புகளில் மட்டுமே அச்சிடப்படுவதை உறுதி செய்கிறது. எடுத்துக்காட்டாக, மாடலில் உள் துளை இருந்தால், இந்த அமைப்பு முடக்கப்பட்டிருந்தால், துளையின் விளிம்புகளில் ஒரு விளிம்பு அச்சிடப்படும்.

இந்த உள் விளிம்புகள் மாடலின் பில்ட் பிளேட் ஒட்டுதலையும் வலிமையையும் சிறிது சேர்க்கும். இருப்பினும், இந்த அமைப்பு இயக்கத்தில் இருந்தால், ஸ்லைசர் உள் அம்சங்களைப் புறக்கணித்து, வெளிப்புற விளிம்புகளில் மட்டும் பிரிம் வைக்கும்.

வெளியில் மட்டும் பிரிம் இயல்பாகவே இயக்கப்படும்.

எனவே, வெளியில் மட்டும் பிரிம் அச்சிடும் நேரம், செயலாக்கத்திற்குப் பிந்தைய நேரம் மற்றும் பொருள் ஆகியவற்றைச் சேமிக்க உதவுகிறது.

குறிப்பு: துவாரத்திலோ உட்புறத்திலோ வேறு பொருள் இருந்தால் குராவால் விளிம்பை அகற்ற முடியாது அம்சம். ஓட்டை காலியாக இருந்தால் மட்டுமே இது வேலை செய்யும்.

Raft

Raft என்பது மாதிரிக்கும் கட்டும் தட்டுக்கும் இடையில் சேர்க்கப்படும் தடிமனான தட்டு ஆகும். இது மூன்று பிரிவுகளைக் கொண்டுள்ளது, ஒரு அடிப்படை, ஒரு நடுத்தர மற்றும் ஒருமேலே.

அச்சுப்பொறி முதலில் ராஃப்ட்டை அச்சிடுகிறது, பின்னர் ராஃப்ட் கட்டமைப்பின் மேல் மாதிரியை அச்சிடுகிறது.

அச்சுப்பொறியின் அடிப்பகுதியின் பரப்பளவை அதிகரிக்க ராஃப்ட் உதவுகிறது, எனவே அது நன்றாக ஒட்டிக்கொண்டிருக்கும். இது மாதிரியை முதல் அடுக்கிலிருந்து பாதுகாக்கவும், தட்டு ஒட்டுதல் சிக்கல்களை உருவாக்கவும் உதவும் 'தியாகம்' முதல் அடுக்காகவும் செயல்படுகிறது.

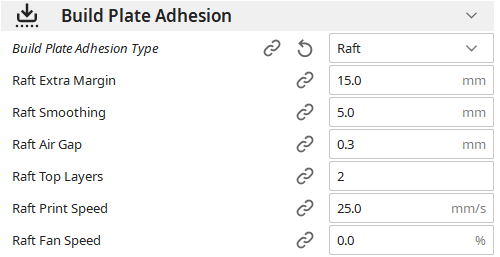

இங்கே சில முக்கிய ராஃப்ட் அமைப்புகள் உள்ளன.

Raft Extra Margin

Raft Extra Margin ஆனது, மாதிரியின் விளிம்பிலிருந்து அதன் அகலத்தைக் குறிப்பிடுவதன் மூலம் ராஃப்ட்டின் அளவை அமைக்கிறது. எடுத்துக்காட்டாக, கூடுதல் விளிம்பு 20 மிமீ என அமைக்கப்பட்டால், மாடல் ராஃப்ட்டின் விளிம்பிலிருந்து 20 மிமீ தூரத்தைக் கொண்டிருக்கும்.

குராவில் உள்ள இயல்புநிலை ராஃப்ட் எக்ஸ்ட்ரா மார்ஜின் 15 மிமீ ஆகும்.

அதிக ராஃப்ட் கூடுதல் விளிம்பு ஒரு பெரிய ராஃப்ட்டை உருவாக்குகிறது, இது கட்ட தட்டில் அதன் தொடர்பு பகுதியை அதிகரிக்கிறது. இது வார்ப்பிங் குறைக்க உதவுகிறது மற்றும் பிந்தைய செயலாக்கத்தை மிகவும் எளிதாக்குகிறது.

இருப்பினும், ஒரு பெரிய ராஃப்ட் அதிக பொருட்களைப் பயன்படுத்துகிறது மற்றும் அச்சிடும் நேரத்தை அதிகரிக்கிறது. இது பில்ட் பிளேட்டில் மதிப்புமிக்க இடத்தையும் எடுத்துக்கொள்கிறது.

ராஃப்ட் ஸ்மூத்திங்

ராஃப்ட் ஸ்மூத்திங் என்பது உங்கள் ராஃப்ட்டின் உள் மூலைகளை மென்மையாக்கும் அமைப்பாகும், மற்ற மாடல்களில் இருந்து பல ராஃப்டுகள் இணைக்கப்படும் போது ஒருவருக்கொருவர். அடிப்படையில், வெட்டும் ராஃப்ட்கள் பரிதியின் ஆரம் மூலம் அளவிடப்படும்.

தனி ராஃப்ட் துண்டுகள் இந்த அமைப்பை அதிகரிப்பதன் மூலம் சிறப்பாக இணைக்கப்பட்டு, அவற்றை கடினமாக்கும்.

குரா எந்த உள் துளைகளையும் மூடும் Raft Smoothing ஐ விட சிறிய ஆரம்ராஃப்ட்டின் ஆரம்.

குராவில் இயல்புநிலை ராஃப்ட் ஸ்மூத்திங் ஆரம் 5 மிமீ ஆகும்.

துளைகளை மூடுவது மற்றும் மூலைகளை மென்மையாக்குவது ராஃப்ட்களை வலுவாகவும், விறைப்பாகவும் மற்றும் சிதைவை எதிர்க்கும் திறன் குறைவாகவும் இருக்கும்.

மறுபுறம், ராஃப்ட் ஸ்மூத்திங் மெட்டீரியல் உபயோகம் மற்றும் அச்சிடும் நேரத்தை அதிகரிக்கிறது.

ராஃப்ட் ஏர் கேப்

ராஃப்ட் ஏர் கேப் மாடலுக்கும் ராஃப்டிற்கும் இடையில் இடைவெளியை விட்டுவிடுகிறது, இதனால் அவை பிரிக்கப்படும். அச்சிட்ட பிறகு எளிதாக. ராஃப்டுடன் பொருள் இணைவதில்லை என்பதை இது உறுதி செய்கிறது.

இயல்புநிலை ராஃப்ட் ஏர் கேப் 3 மிமீ ஆகும்.

அதிக ராஃப்ட் ஏர் கேப்பைப் பயன்படுத்துவதால், ராஃப்ட் மற்றும் பிரிண்ட் இடையே பலவீனமான தொடர்பை ஏற்படுத்துகிறது. அவற்றை பிரிப்பது எளிது. இருப்பினும், இது அச்சின் போது உங்கள் ராஃப்ட் பிரிக்கப்படலாம் அல்லது மாடல் கீழே விழுந்துவிடும் சாத்தியம் அதிகமாக உள்ளது.

எனவே, இந்த மதிப்பை குறைவாக வைத்து சில சோதனைகளை மேற்கொள்வது நல்லது.

ரேஃப்ட் மேல் அடுக்குகள்

ராஃப்ட் டாப் லேயர்கள், ராஃப்ட்டின் மேல் பகுதியில் உள்ள அடுக்குகளின் எண்ணிக்கையைக் குறிப்பிடுகிறது. அச்சுக்கு சிறந்த ஆதரவை வழங்க இந்த அடுக்குகள் பொதுவாக மிகவும் அடர்த்தியாக இருக்கும்.

குராவில் உள்ள ராஃப்ட் டாப் லேயர்களின் இயல்புநிலை அளவு 2 ஆகும்.

அதிக எண்ணிக்கையிலான மேல் அடுக்குகள் சிறந்த மேற்பரப்பை வழங்க உதவுகிறது. ஓய்வெடுக்க அச்சு. ஏனென்றால், மேல் அடுக்கு கடினமான நடுத்தர அடுக்கின் மீது பாலமாகிறது, இதன் விளைவாக மோசமான கீழ் பூச்சு ஏற்படுகிறது.

எனவே, நடுத்தர அடுக்கின் மேல் அதிக அடுக்குகள் இருந்தால், சிறந்தது. இருப்பினும், இது அச்சிடும் நேரத்தில் குறிப்பிடத்தக்க அதிகரிப்புடன் வருகிறது.

Raft Printவேகம்

உங்கள் 3டி பிரிண்டர் ராஃப்டை உருவாக்கும் ஒட்டுமொத்த வேகத்தை ராஃப்ட் பிரிண்ட் வேகம் தீர்மானிக்கிறது. சிறந்த முடிவுகளுக்கு ராஃப்ட் பிரிண்ட் வேகம் பொதுவாக குறைவாகவே வைக்கப்படுகிறது.

இயல்புநிலை ராஃப்ட் பிரிண்ட் வேகம் 25 மிமீ/வி.

மெதுவான அச்சு வேகமானது பொருள் மெதுவாக குளிர்ந்து அதிக நேரம் சூடாக இருப்பதை உறுதி செய்கிறது. இது உள் அழுத்தங்களைக் குறைக்கிறது, வார்ப்பிங்கைக் குறைக்கிறது மற்றும் படுக்கையுடன் ராஃப்ட்டின் தொடர்புப் பகுதியை அதிகரிக்கிறது.

இதன் விளைவாக வலுவான, கெட்டியான ராஃப்ட் நல்ல பில்ட் பிளேட் ஒட்டுதலுடன் கிடைக்கிறது.

அச்சு வேகத்தை நீங்கள் தனிப்பயனாக்கலாம். ராஃப்ட்டின் வெவ்வேறு பிரிவுகளுக்கு. நீங்கள் வேறு ராஃப்ட் டாப் ஸ்பீட், ராஃப்ட் மிடில் பிரிண்ட் ஸ்பீட் மற்றும் ராஃப்ட் பேஸ் பிரிண்ட் ஸ்பீட் ஆகியவற்றை அமைக்கலாம்.

ராஃப்ட் ஃபேன் வேகம்

ராஃப்ட் ஃபேன் ஸ்பீட், அச்சிடும் போது குளிரூட்டும் விசிறிகள் சுழலும் விகிதத்தை அமைக்கிறது ராஃப்ட். பொருளைப் பொறுத்து, குளிரூட்டும் விசிறிகளைப் பயன்படுத்துவது பல விளைவுகளை ஏற்படுத்தலாம்.

உதாரணமாக, PLA போன்ற பொருளைப் பயன்படுத்தும் போது, குளிர்விக்கும் விசிறியானது மென்மையான மேல் ராஃப்ட் மேற்பரப்பிற்கு இட்டுச் செல்கிறது, இதன் விளைவாக சிறந்த கீழ் பூச்சு கிடைக்கும். இருப்பினும், ஏபிஎஸ் போன்ற பொருட்களில், இது வார்ப்பிங் மற்றும் மோசமான கட்ட தகடு ஒட்டுதலை ஏற்படுத்தும்.

எனவே, இந்தக் காரணிகளின் வெளிச்சத்தில், இயல்புநிலை மின்விசிறி வேகம் வெவ்வேறு பொருட்களில் மாறுபடும். இருப்பினும், பெரும்பாலானவற்றில், இயல்புநிலை அமைப்பு பொதுவாக 0% ஆக இருக்கும்.

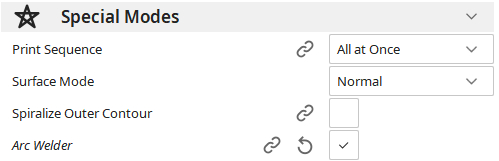

சிறப்பு முறைகள்

சிறப்பு முறைகள் அமைப்புகள் உங்கள் மாதிரி அச்சிடப்பட்ட விதத்தை மாற்ற அல்லது மேம்படுத்த நீங்கள் பயன்படுத்தக்கூடிய பயனுள்ள அம்சங்களாகும். அவற்றில் சில இங்கே உள்ளன.

அச்சிடுஒட்டுதல்.

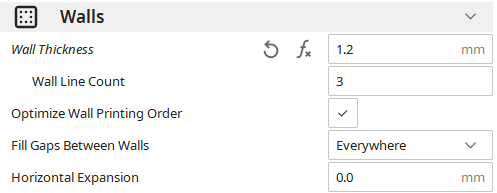

சுவர்கள்

சுவர் அமைப்புகள் என்பது உங்கள் அச்சின் வெளிப்புற ஷெல்(களின்) அச்சிடலை மேம்படுத்த நீங்கள் பயன்படுத்தக்கூடிய அளவுருக்கள் ஆகும். அவற்றில் சில முக்கியமானவை அடங்கும்.

சுவர் தடிமன்

சுவர் தடிமன் என்பது உங்கள் மாதிரியின் சுவர்களின் தடிமன் ஆகும், இது ஒரு வெளிப்புறச் சுவரால் ஆனது. அல்லது அதிக உள் சுவர்கள். இந்த மதிப்பானது வெளிப்புற மற்றும் உள் சுவர்களின் தடிமன் இரண்டையும் உள்ளடக்கியது.

சுவர் தடிமன் எப்போதும் வால் லைன் அகலத்தின் பன்மடங்காக இருக்க வேண்டும் - குரா அதை எப்படியும் சுற்றி விடும். எனவே, வால் லைன் அகலத்தின் மடங்குகளில் இந்த மதிப்பை அதிகரிப்பதன் மூலம் அல்லது குறைப்பதன் மூலம், உங்கள் அச்சிலிருந்து அதிக உள் சுவர்களைச் சேர்க்கலாம் அல்லது அகற்றலாம்.

0.4mm என்ற முனை அளவுக்கு, இயல்புநிலை சுவர் தடிமன் 0.8mm . இதன் பொருள் சுவரில் ஒரு உள் சுவர் மற்றும் ஒரு வெளிப்புற சுவர் உள்ளது.

சுவரின் தடிமன் (உள் சுவர்களின் எண்ணிக்கை) அதிகரிப்பதன் மூலம், நீங்கள்:

- அச்சு வலிமை மற்றும் நீர்ப்புகா பண்புகளை மேம்படுத்தவும்.

- பிரிண்டின் மேற்பரப்பில் உள்ள உள் நிரப்பலின் தெரிவுநிலையைக் குறைக்கவும்.

- மேலும் இது மேம்பட்டு, மாடலின் ஓவர்ஹாங்க்களை சிறப்பாக வைத்திருக்கும்.

இருப்பினும், கூடுதல் சுவர்களைச் சேர்ப்பது அதிக பொருள் உபயோகம் மற்றும் அச்சிடுதல் நேரங்களை விளைவிக்கிறது.

வால் லைன் எண்ணிக்கை

வால் லைன் எண்ணிக்கை என்பது அச்சின் ஷெல்லில் உள்ள உள் மற்றும் வெளிப்புற சுவர்களின் எண்ணிக்கையாகும். அச்சின் வால் தடிமனையும் வால் லைன் அகலத்துடன் பிரிப்பதன் மூலம் அதை எளிதாகக் கணக்கிடலாம்.

குராவில் இயல்புநிலை வரி எண்ணிக்கை 2, ஒன்றுவரிசை

அச்சு வரிசை அமைப்பு பில்ட் பிளேட்டில் வைக்கப்பட்டுள்ள பல பொருள்கள் அச்சிடப்படும் வரிசையைக் குறிப்பிடுகிறது. ஒரு எக்ஸ்ட்ரூஷன் பிரிண்டரில் இந்த பொருட்களின் அடுக்குகளை பிரிண்டர் எவ்வாறு உருவாக்குகிறது என்பதை இது அமைக்கிறது.

இங்கே கிடைக்கும் விருப்பங்கள் உள்ளன.

ஆல் அட் ஒன்ஸ்

ஆல் அட் ஒன்ஸ் ஆப்ஷன் ஒரே நேரத்தில் அனைத்து பொருட்களையும் பில்ட் பிளேட்டில் இருந்து நேரடியாக அச்சிடுகிறது.

உதாரணமாக, தட்டில் மூன்று பொருள்கள் உள்ளன என்று வைத்துக்கொள்வோம், அது ஒவ்வொரு பொருளின் முதல் அடுக்கையும் அச்சிடும், அதன்பின் இரண்டாவது அடுக்கை அச்சிடுவதைத் தொடரவும். ஒவ்வொரு பொருளும்.

பின்னர் அனைத்து பொருட்களும் முடியும் வரை அடுத்தடுத்த அடுக்குகளுக்கான முழு செயல்முறையையும் மீண்டும் செய்கிறது.

ஆல் அட் ஒன்ஸ் கான்ஃபிகரேஷனில் உள்ள மாதிரிகளை அச்சிடுவது லேயர்களை குளிர்விக்க அதிக நேரத்தை அளிக்கிறது, மேலும் சிறந்ததாக இருக்கும். தரம். இது உங்கள் முழு உருவாக்கத் தொகுதியையும் நீங்கள் நன்றாகப் பயன்படுத்துவதன் மூலம் அச்சிடும் நேரத்தைச் சேமிக்கிறது.

இயல்புநிலை அச்சு வரிசை அமைப்பு அனைத்தும் ஒரே நேரத்தில் உள்ளது.

ஒரு நேரத்தில்

இந்த பயன்முறையில், பில்ட் பிளேட்டில் பல பொருள்கள் இருந்தால், அச்சுப்பொறி அடுத்த இடத்திற்குச் செல்வதற்கு முன் ஒரு பொருளை நிறைவு செய்கிறது. ஒரு பொருள் முழுமையடையாத நிலையில் அது மற்றொரு பொருளை அச்சிடத் தொடங்காது.

ஒன் அட் எ டைம் ஆப்ஷன், அச்சு தோல்விக்கு எதிரான காப்பீடாக உதவுகிறது, ஏனெனில் தோல்விக்கு முன் முடிக்கப்பட்ட எந்த மாதிரியும் இன்னும் நன்றாக இருக்கும். பொருள்களுக்கு இடையில் முன்னும் பின்னுமாக நகரும் அச்சுத் தலையினால் ஏற்படும் சரம் மற்றும் மேற்பரப்பு குறைபாடுகளின் எண்ணிக்கையையும் இது குறைக்கிறது.

இருப்பினும், இதைப் பயன்படுத்தவும்அமைப்பில், நீங்கள் சில விதிகளைப் பின்பற்ற வேண்டும்.

- பிரிண்ட்ஹெட் தட்டுவதைத் தவிர்க்க, பில்ட் பிளேட்டில் பிரிண்ட்களை சரியாக இடைவெளிவிட வேண்டும்.

- பிரிண்ட்டுகளைத் தட்டுவதைத் தவிர்க்க, நீங்கள் உங்கள் பிரிண்டரின் கேன்ட்ரி உயரத்தை விட உயரமான எந்த பொருளையும் அச்சிட முடியாது, இருப்பினும் இதை 'மெஷின் அமைப்புகளில்' திருத்தலாம். கேன்ட்ரி உயரம் என்பது அச்சுத் தலையின் வண்டி அமைப்பின் முனையின் முனைக்கும் மேல் ரெயிலுக்கும் இடையே உள்ள தூரம் ஆகும்.

- அச்சுப்பொறியானது பொருட்களை நெருக்கமான வரிசையில் அச்சிடுகிறது. இதன் பொருள் அச்சுப்பொறி ஒரு பொருளை அச்சிட்டு முடித்த பிறகு, அது அதற்கு அருகில் உள்ள ஒன்றை நோக்கி நகர்கிறது.

மேற்பரப்பு பயன்முறை

மேற்பரப்பு பயன்முறையானது மாதிரியின் திறந்த தொகுதி ஷெல்லை அச்சிடுகிறது செயல்படுத்தப்பட்டது. இந்த அமைப்பு X மற்றும் Y அச்சு சுவர்களை மேல் மற்றும் கீழ் அடுக்குகள் இல்லாமல், நிரப்புதல் அல்லது ஆதரிக்காமல் அச்சிடுகிறது.

பொதுவாக, குரா வெட்டும்போது அச்சில் உள்ள சுழல்கள் அல்லது சுவர்களை மூட முயற்சிக்கும். ஸ்லைசர் மூட முடியாத மேற்பரப்பை நிராகரிக்கிறது.

இருப்பினும், மேற்பரப்பு பயன்முறையானது X மற்றும் Y அச்சு சுவர்களை மூடாமல் திறந்துவிடும் மாதிரிகள்.

மேற்பரப்பு

மேற்பரப்பு விருப்பம் X மற்றும் Y சுவர்களை மூடாமல் அச்சிடுகிறது. இது மேல், கீழ், நிரப்புதல் அல்லது Z-அச்சு தோலை அச்சிடாது.

இரண்டு

இரண்டு விருப்பமும் அச்சில் உள்ள அனைத்து சுவர்களையும் அச்சிடுகிறது, ஆனால் ஸ்லைசரின் கூடுதல் மேற்பரப்புகளும் இதில் அடங்கும். மேற்பரப்பு பயன்முறை இயக்கப்படவில்லை என்றால் நிராகரிக்கப்பட்டிருக்கும். எனவே, இது அனைத்து X ஐ அச்சிடுகிறது,Y, மற்றும் Z ஆகியவை தளர்வான மூடப்படாத மேற்பரப்புகளை ஒற்றைச் சுவர்களாக அச்சிடுகிறது.

குறிப்பு: இந்த அமைப்பைப் பயன்படுத்துவது அச்சின் பரிமாணத் துல்லியத்தைப் பாதிக்கிறது. அச்சானது அசல் அளவை விடச் சிறியதாக இருக்கும்.

Spiralize Outer Contour

Spiralize Outer Contour அமைப்பு, 'vase mode' என்றும் அறியப்படுகிறது, இது ஒரு சுவர் மற்றும் கீழே உள்ள வெற்றுப் பிரிண்ட்களாக மாதிரிகளை அச்சிடுகிறது. இது ஒரு அடுக்கில் இருந்து அடுத்த அடுக்குக்குச் செல்ல முனையை நிறுத்தாமல் ஒரே நேரத்தில் முழு மாடலையும் அச்சிடுகிறது.

அது மாதிரியை அச்சிடும்போது படிப்படியாக அச்சுத் தலையை ஒரு சுழலில் நகர்த்துகிறது. இந்த வழியில், அடுக்குகளை மாற்றும் போது பிரிண்ட்ஹெட் நிறுத்தி Z-சீமை உருவாக்க வேண்டியதில்லை.

Spiralize Outer Contour மாடல்களை சிறந்த மேற்பரப்பு குணங்களுடன் விரைவாக அச்சிடுகிறது. இருப்பினும், ஒரே ஒரு அச்சு சுவர் இருப்பதால், மாடல்கள் பொதுவாக மிகவும் வலிமையானவை மற்றும் நீர் புகாதவையாக இருக்காது.

மேலும், மேலோட்டங்கள் மற்றும் கிடைமட்ட மேற்பரப்புகளைக் கொண்ட மாடல்களுடன் இது நன்றாக வேலை செய்யாது. உண்மையில், Spiralize Outer Contour அமைப்பைக் கொண்டு நீங்கள் அச்சிடக்கூடிய ஒரே கிடைமட்ட மேற்பரப்பு கீழ் அடுக்கு ஆகும்.

கூடுதலாக, அடுக்குகளில் பல விவரங்களைக் கொண்ட பிரிண்ட்களுடன் இது வேலை செய்யாது.

Arc வெல்டர்

ஆர்க் வெல்டர் அமைப்பு பல G0 & G1 ஆர்க் பிரிவுகள் G2 & G3 ஆர்க் அசைவுகள்.

G0 & G1 இயக்கங்கள் நேர் கோடுகள், எனவே எந்த வளைவுகளும் தேவையற்ற நினைவகத்தை எடுத்துக் கொள்ளும் பல நேர் கோடுகளாக இருக்கும் (சிறியதாக உருவாக்குகிறதுஜி-கோட் கோப்புகள்) மற்றும் சிறிய குறைபாடுகளை ஏற்படுத்தலாம்.

உங்கள் 3D பிரிண்டர் ஃபார்ம்வேர் அந்த இயக்கங்களில் சிலவற்றை தானாகவே ஆர்க்குகளாக மாற்ற வேண்டும். ஆர்க் வெல்டர் இயக்கப்பட்டால், பல ஆர்க்குகள் கொண்ட 3டி பிரிண்டுகளில் நீங்கள் அனுபவித்த திணறல் இயக்கத்தைக் குறைக்கலாம்.

ஆர்க் வெல்டரைப் பயன்படுத்த, குரா மார்க்கெட்பிளேசிலிருந்து குரா செருகுநிரலைப் பதிவிறக்க வேண்டும். அல்டிமேக்கர் இணையதளத்தில் குரா உள்நுழைவு வழியாகவும் நீங்கள் அதைச் சேர்க்கலாம்.

எனவே, உங்களிடம் உள்ளது! உயர்தர மாடல்களை அச்சிடுவதற்கு உங்கள் கணினியை உள்ளமைக்க வேண்டிய அனைத்து அத்தியாவசிய அமைப்புகளையும் இந்தக் கட்டுரை உள்ளடக்கியது.

இந்த அமைப்புகளைத் தொடர்ந்து பயன்படுத்தத் தொடங்கியவுடன், நீங்கள் மேலும் நிபுணத்துவம் பெறுவீர்கள். நல்ல அதிர்ஷ்டம்!

உள் மற்றும் ஒரு வெளிப்புற சுவர் . இந்த எண்ணிக்கையை அதிகரிப்பது உள் சுவர்களின் எண்ணிக்கையை அதிகரிக்கிறது, இது அச்சின் வலிமை மற்றும் நீர்ப்புகாப்பு திறனை மேம்படுத்துகிறது.சுவர் பிரிண்டிங் ஆர்டரை மேம்படுத்துதல்

Optimize Wall Printing Order அமைப்பு 3D பிரிண்டிற்கான சிறந்த வரிசையைக் கண்டறிய உதவுகிறது உங்கள் சுவர்கள். பயண நகர்வுகள் மற்றும் திரும்பப் பெறுதல்களின் எண்ணிக்கையைக் குறைக்க இது உதவுகிறது.

குரா இந்த அமைப்பை இயல்பாகவே இயக்கியுள்ளது.

பெரும்பாலான சந்தர்ப்பங்களில், அமைப்பை இயக்குவது சிறந்த முடிவுகளைத் தருகிறது, ஆனால் அது பரிமாணத் துல்லியத்தை ஏற்படுத்தலாம். சில பகுதிகளில் சிக்கல்கள். அடுத்த சுவர் 3D அச்சிடப்படுவதற்கு முன், சுவர்கள் வேகமாக கெட்டியாகாததே இதற்குக் காரணம்.

சுவர்களுக்கு இடையே உள்ள இடைவெளிகளை நிரப்பவும்

சுவர்களுக்கு இடையே உள்ள இடைவெளிகளை நிரப்புதல், மிகவும் மெல்லியதாக இருக்கும் அச்சிடப்பட்ட சுவர்களுக்கு இடையே உள்ள இடைவெளிகளுக்கு பொருள் சேர்க்கிறது. பொருத்த அல்லது ஒன்றாக ஒட்டிக்கொள்ள. ஏனென்றால், சுவர்களுக்கு இடையே உள்ள இடைவெளிகள் அச்சின் கட்டமைப்பு வலிமையை சமரசம் செய்யலாம்.

இதற்கான இயல்புநிலை மதிப்பு எல்லா இடங்களிலும், இது அச்சில் உள்ள அனைத்து இடைவெளிகளையும் நிரப்புகிறது.

இந்த இடைவெளிகளை நிரப்புவதன் மூலம், அச்சு வலுவாகவும் கடினமாகவும் மாறும். சுவர்கள் அச்சிடப்பட்ட பிறகு குரா இந்த இடைவெளிகளை நிரப்புகிறது. எனவே, இதற்கு சில கூடுதல் நகர்வுகள் தேவைப்படலாம்.

கிடைமட்ட விரிவாக்கம்

கிடைமட்ட விரிவாக்க அமைப்பு செட் மதிப்பைப் பொறுத்து முழு மாதிரியையும் விரிவுபடுத்தலாம் அல்லது மெலிக்கலாம். அச்சில் உள்ள பரிமாணத் தவறுகளை அதன் அளவை சற்று மாற்றுவதன் மூலம் ஈடுசெய்ய இது உதவுகிறது.

அமைப்பில் உள்ள இயல்புநிலை மதிப்பு 0mm , இது அமைப்பை முடக்குகிறது.

இதை நேர்மறை மதிப்புடன் மாற்றினால், அச்சு சற்று பெரிதாக்கப்படும். இருப்பினும், துளைகள் மற்றும் பாக்கெட்டுகள் போன்ற அதன் உள் அம்சங்கள் சுருங்கிவிடும்.

மாறாக, நீங்கள் எதிர்மறை மதிப்புடன் மாற்றினால், அச்சு சுருங்கும் அதே நேரத்தில் அதன் உள் கூறு அகலமாக வளரும்.

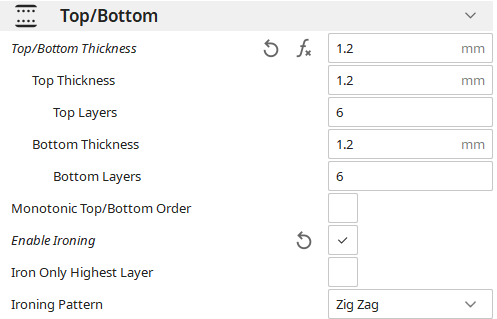

மேல்/கீழ்

மேல்/கீழ் அமைப்புகள், அச்சுப்பொறி எவ்வாறு உயர்ந்த மற்றும் குறைந்த அடுக்குகளை (தோல்) அச்சிடுகிறது என்பதைக் கட்டுப்படுத்துகிறது. நீங்கள் அவற்றை எவ்வாறு பயன்படுத்தலாம் என்பது இங்கே உள்ளது.

மேல்/கீழ் தடிமன்

மேல்/கீழ் தடிமன் உங்கள் மேல் மற்றும் கீழ் தோலின் தடிமனைக் கட்டுப்படுத்துகிறது. அச்சிடுகிறது. இயல்புநிலை மதிப்பு பொதுவாக அடுக்கு உயரத்தின் பல மடங்கு ஆகும்.

0.2mm லேயர் உயரத்திற்கு, இயல்புநிலை மேல்/கீழ் தடிமன் 0.8mm, அது 4 அடுக்குகள் .

அடுக்கு உயரத்தின் பலமடங்கு இல்லாத மதிப்பை நீங்கள் அமைத்தால், ஸ்லைசர் தானாகவே அருகில் உள்ள லேயர் உயரம் பன்மடங்கு வரை அதைச் சுற்றிவிடும். மேல் மற்றும் கீழ் தடிமன்களுக்கு நீங்கள் வெவ்வேறு மதிப்புகளை அமைக்கலாம்.

மேல்/கீழ் தடிமன் அதிகரிப்பது அச்சிடும் நேரத்தை அதிகரிக்கும் மற்றும் அதிக பொருட்களைப் பயன்படுத்தும். இருப்பினும், இது சில குறிப்பிடத்தக்க நன்மைகளைக் கொண்டுள்ளது:

- அச்சிடலை வலுவாகவும் திடமாகவும் ஆக்குகிறது.

- அச்சுகளின் நீர்ப்புகாப்பு பண்புகளை அதிகரிக்கிறது.

- சிறந்த தரம், மென்மையானது. அச்சின் மேல் தோலில் மேற்பரப்பு.

மேல் தடிமன்

மேல் தடிமன் என்பதுஅச்சின் திடமான மேல் தோல் (100% நிரப்புதலுடன் அச்சிடப்பட்டது). கீழே உள்ள தடிமனிலிருந்து வேறுபட்ட மதிப்பிற்கு அமைக்க இந்த அமைப்பைப் பயன்படுத்தலாம்.

இங்குள்ள இயல்புநிலை தடிமன் 0.8mm.

மேல் அடுக்குகள்

மேல் அடுக்குகள் அச்சிடப்பட்ட மேல் அடுக்குகளின் எண்ணிக்கையைக் குறிப்பிடுகிறது. மேல் தடிமனுக்குப் பதிலாக நீங்கள் இந்த அமைப்பைப் பயன்படுத்தலாம்.

இங்குள்ள இயல்புநிலை அடுக்குகளின் எண்ணிக்கை 4 ஆகும். மேல் தடிமனைப் பெற, அடுக்கு உயரத்தால் நீங்கள் அமைத்த மதிப்பைப் பெருக்குகிறது.

கீழே தடிமன்

கீழ் தடிமன் என்பது பிரிண்டின் அடிப்பகுதியின் தடிமனைத் தனித்தனியாக உள்ளமைக்க நீங்கள் பயன்படுத்தக்கூடிய அமைப்பாகும். மேல் தடிமன். இங்கே இயல்புநிலை பாட்டம் தடிமன் 0.8mm.

இந்த மதிப்பை அதிகரிப்பது அச்சு நேரத்தையும் பயன்படுத்தப்படும் பொருட்களையும் அதிகரிக்கலாம். இருப்பினும், இது வலுவான, நீர்ப்புகா அச்சு மற்றும் அச்சின் அடிப்பகுதியில் உள்ள இடைவெளிகளையும் துளைகளையும் மூடுகிறது.

கீழ் அடுக்குகள்

கீழ் அடுக்குகள் நீங்கள் இருக்க விரும்பும் திட அடுக்குகளின் எண்ணிக்கையைக் குறிப்பிட அனுமதிக்கின்றன. அச்சின் அடிப்பகுதியில் அச்சிடப்பட்டுள்ளது. மேல் அடுக்குகளைப் போலவே, இது இறுதிக் கீழ் தடிமனைக் கொடுக்க லேயர் அகலத்தைப் பெருக்குகிறது.

Monotonic Top/Bottom Order

Monotonic Top/Bottom Order அமைப்பானது மேல் மற்றும் கீழ் உள்ள கோடுகளை உறுதி செய்கிறது. ஒரே மாதிரியான ஒன்றுடன் ஒன்று அடைய எப்போதும் ஒரு குறிப்பிட்ட வரிசையில் அச்சிடப்படும். கீழ் வலது மூலையில் இருந்து தொடங்கும் அனைத்து வரிகளையும் ஒரே திசையில் ஒன்றுடன் ஒன்று சேர்ப்பதை உறுதிசெய்கிறது.

The Monotonic Top/Bottom Order இயல்புநிலையாக அணைக்கப்பட்டுள்ளது.

இந்த அமைப்பானது நீங்கள் அதை இயக்கும் போது உங்கள் அச்சிடும் நேரத்தை சிறிது அதிகரிக்கும், ஆனால் இறுதி முடிவிற்கு மதிப்புள்ளது. மேலும், சீப்புப் பயன்முறை போன்ற அமைப்புகளுடன் இதை இணைப்பது மென்மையான சருமத்தை உருவாக்குகிறது.

குறிப்பு: அயர்னிங்குடன் அதை இணைக்க வேண்டாம், ஏனெனில் அயர்னிங் எந்த விஷுவல் எஃபெக்ட்களையும் நீக்குகிறது அல்லது அமைப்பிலிருந்து மேலெழுகிறது.

இஸ்திரி செய்வதை இயக்கு

அயர்னிங் என்பது உங்கள் அச்சில் மென்மையான மேற்பரப்பிற்குப் பயன்படுத்தக்கூடிய ஒரு முடிக்கும் செயல்முறையாகும். நீங்கள் அதை இயக்கும் போது, அச்சுப்பொறியானது சூடான முனையை அச்சடித்த பிறகு மேல் மேற்பரப்பிற்கு மேல் கடந்து செல்கிறது, அதே நேரத்தில் முனையின் மேற்பரப்பு அதை மென்மையாக்குகிறது.

அயர்னிங் மேல் மேற்பரப்பில் உள்ள இடைவெளிகளையும் சீரற்ற பகுதிகளையும் நிரப்புகிறது. இருப்பினும், இது அச்சிடும் நேரத்தின் அதிகரிப்புடன் வருகிறது.

அயர்னிங் உங்கள் 3D மாதிரியின் வடிவவியலைப் பொறுத்து விரும்பத்தகாத வடிவங்களை உருவாக்கலாம், பெரும்பாலும் வளைந்த மேல் மேற்பரப்புகள் அல்லது அதிக விவரங்கள் கொண்ட மேல் மேற்பரப்புகள்.

குராவில் இயல்பாகவே இஸ்திரி அணைக்கப்படும். நீங்கள் அதை இயக்கும்போது, அதன் தீமைகளைத் தணிக்க நீங்கள் சில அமைப்புகளைப் பயன்படுத்தலாம்.

அவற்றில் பின்வருவன அடங்கும்:

இரும்பு மட்டும் மிக உயர்ந்த அடுக்கு

இரும்பு மட்டும் மிக உயர்ந்த அடுக்கு சலவை செய்வதைக் கட்டுப்படுத்துகிறது அச்சின் மேல்புற மேற்பரப்புகளுக்கு மட்டுமே. இது வழக்கமாக இயல்புநிலையாக அணைக்கப்படும் , எனவே நீங்கள் அதை இயக்க வேண்டும்.

அயர்னிங் பேட்டர்ன்

அயர்னிங் பேட்டர்ன், அயர்ன் செய்யும் போது பிரிண்ட்ஹெட் செல்லும் பாதையை கட்டுப்படுத்துகிறது. குரா இரண்டு சலவை முறைகளை வழங்குகிறது; ஜிக்-ஜாக் மற்றும் செறிவு.

தி