Spis treści

Cura ma mnóstwo ustawień, które przyczyniają się do tworzenia świetnych wydruków 3D z filamentowych drukarek 3D, ale wiele z nich może być mylących. Na Cura są całkiem dobre wyjaśnienia, ale pomyślałem, że złożę ten artykuł, aby wyjaśnić jak można korzystać z tych ustawień.

Przyjrzyjmy się więc niektórym z najważniejszych ustawień drukowania w Cura.

Zapraszamy do korzystania ze Spisu treści w celu poszukiwania konkretnych ustawień.

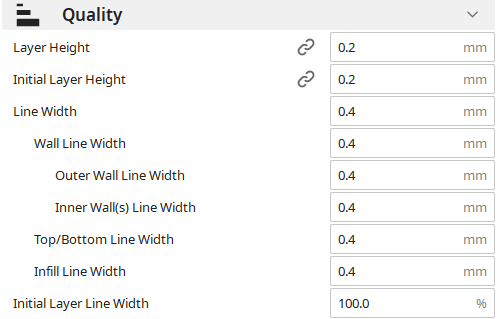

Jakość

Ustawienia jakości kontrolują rozdzielczość cech wydruku. Stanowią one serię ustawień, które można wykorzystać do precyzyjnego dostrojenia jakości wydruku poprzez wysokość warstw i szerokość linii.

Przyjrzyjmy się im.

Wysokość warstwy

Wysokość warstwy kontroluje wysokość lub grubość warstwy wydruku. Ma ona duży wpływ na końcową jakość i czas drukowania wydruku.

Cieńsza wysokość warstwy oferuje więcej szczegółów i lepsze wykończenie wydruku, ale wydłuża czas drukowania. Z drugiej strony, grubsza wysokość warstwy zwiększa wytrzymałość wydruku (do pewnego momentu) i skraca czas drukowania.

Cura udostępnia kilka profili o różnych wysokościach warstw, oferujących różny poziom szczegółowości.Są to m.in. Standard, Low oraz Dynamiczna, i super jakość Profile. Oto szybki arkusz informacyjny:

- Super jakość (0,12mm): Mniejsza wysokość warstwy, która powoduje wyższą jakość wydruków, ale wydłuża czas drukowania.

- Jakość dynamiczna (0,16mm): Balans pomiędzy super & standardową jakością, dający dobrą jakość, ale nie za dużym kosztem czasu druku.

- Standardowa jakość (0,2mm): Wartość domyślna, która oferuje równowagę między jakością a szybkością.

- Low Quality (0,28mm): Większa wysokość warstwy, która skutkuje zwiększoną wytrzymałością i szybszym czasem druku 3D, ale bardziej szorstką jakością druku

Wysokość warstwy początkowej

Wysokość warstwy początkowej to po prostu wysokość pierwszej warstwy wydruku. Modele 3D zazwyczaj wymagają grubej pierwszej warstwy dla lepszego "zgniecenia" lub przylegania pierwszej warstwy.

Domyślna wysokość warstwy początkowej w profilu Standard w programie Cura wynosi. 0,2 mm .

Większość osób zaleca stosowanie wartości 0,3 mm lub x1.5 wysokości warstwy dla uzyskania najlepszej przyczepności pierwszej warstwy. Zwiększenie grubości warstwy powoduje nadmierne wyciskanie materiału przez drukarkę na powierzchnię.

Prowadzi to do prawidłowego wepchnięcia warstwy do łoża druku, co skutkuje lustrzanym wykończeniem spodu i silnym przyleganiem.

Jeśli jednak pierwsza warstwa jest zbyt gruba, może to spowodować wadę wydruku znaną jako stopa słonia. Powoduje to, że pierwsza warstwa bardziej się ugina, co skutkuje wybrzuszeniem u dołu modelu 3D.

Szerokość linii

Line Width to pozioma szerokość linii warstw, które układa drukarka 3D. Optymalna Line Width Twojej drukarki zależy od średnicy Twojej dyszy.

Mimo, że średnica dyszy określa bazę dla szerokości linii, możesz zmienić szerokość linii, aby wytłoczyć więcej lub mniej materiału. Jeśli chcesz cieńsze linie, drukarka wytłoczy mniej, a jeśli chcesz szersze linie, wytłoczy więcej.

Domyślna szerokość linii to średnica dyszy (zwykle 0,4 mm). Jednakże, modyfikując tę wartość, należy uważać, aby mieściła się ona w granicach 60-150% średnicy dyszy jako zasada ogólna.

Dzięki temu unikniesz zbyt małego lub zbyt dużego wytłaczania. Nie zapomnij również dostosować natężenia przepływu przy zmianie szerokości linii, aby wytłaczarka mogła nadążyć.

Szerokość linii ściany

Szerokość linii ściany to po prostu szerokość linii dla ścian dla wydruku. Cura zapewnia ustawienie do modyfikacji szerokości linii ściany oddzielnie, ponieważ zmiana jej może zapewnić kilka korzyści.

Wartość domyślna w standardowym profilu Cura to. 0,4 mm .

Nieznaczne zmniejszenie szerokości ścianki zewnętrznej może spowodować uzyskanie wydruku lepszej jakości i zwiększenie wytrzymałości ścianki. Dzieje się tak dlatego, że otwór dyszy i sąsiednia ścianka wewnętrzna będą zachodzić na siebie, powodując lepsze zespolenie ścianki zewnętrznej ze ściankami wewnętrznymi.

I odwrotnie, zwiększenie szerokości linii ściany może skrócić czas drukowania ścian.

W ustawieniach podrzędnych można również osobno regulować szerokość ścian wewnętrznych i zewnętrznych.

Szerokość linii górnej/dolnej

Szerokość linii górnej/dolnej to szerokość linii na górnej i dolnej powierzchni wydruku - skórce. Domyślną wartością dla szerokości linii jest rozmiar dyszy ( 0,4 mm dla większości ).

Zwiększenie tej wartości pozwala skrócić czas drukowania poprzez pogrubienie linii. Jednak nadmierne jej zwiększenie może spowodować wahania natężenia przepływu, które skutkują szorstkimi powierzchniami i dziurami w druku.

Aby uzyskać lepsze powierzchnie górne i dolne, można zastosować mniejszą szerokość linii kosztem wyższego czasu druku.

Szerokość linii uzupełniającej

Opcja Infill Line Width (Szerokość linii wypełnienia) kontroluje szerokość wypełnienia wydruku. W przypadku linii wypełnienia wydruku priorytetem jest zazwyczaj szybkość.

Zatem zwiększenie tej wartości z domyślnej 0,4 mm może spowodować skrócenie czasu drukowania i uzyskanie mocniejszego wydruku. Należy jednak uważać, aby utrzymać ją w dopuszczalnym zakresie ( 150%) aby uniknąć wahań natężenia przepływu.

Warstwa początkowa Szerokość linii

Ustawienie Initial Layer Line Width powoduje, że linie pierwszej warstwy są drukowane jako stała wartość procentowa szerokości linii warstwy. Na przykład można ustawić linie warstwy w pierwszej warstwie jako połowę ( 50%) lub dwa razy szerszy (200%) jak reszta linii warstwowych.

Domyślna początkowa szerokość linii warstwy w programie Cura to. 100%.

Zwiększenie tej wartości pomaga pierwszej warstwie rozłożyć się na większej powierzchni, co skutkuje większą przyczepnością płyty konstrukcyjnej.

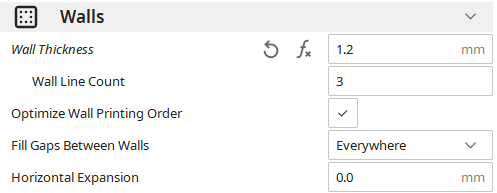

Ściany

Ustawienia ścian to parametry, których możesz użyć do optymalizacji druku zewnętrznej powłoki (powłok) Twojego wydruku. Niektóre z najważniejszych to.

Grubość ściany

Grubość ścian to po prostu grubość ścian modelu, składających się z jednej ściany zewnętrznej i jednej lub kilku ścian wewnętrznych. Wartość ta obejmuje zarówno grubość ścian zewnętrznych, jak i wewnętrznych łącznie.

Grubość ściany powinna być zawsze wielokrotnością szerokości linii ściany - Cura i tak zaokrągla ją w górę. Zatem zwiększając lub zmniejszając tę wartość o wielokrotność szerokości linii ściany, możesz dodać lub usunąć więcej ścian wewnętrznych z wydruku.

Dla wielkości dyszy wynoszącej 0,4 mm , domyślna grubość ściany to. 0,8 mm Oznacza to, że ściana ma jedną ścianę wewnętrzną i jedną zewnętrzną.

Zwiększając grubość ściany (ilość ścian wewnętrznych),:

- Poprawa wytrzymałości druku i właściwości wodoodpornych.

- Zmniejszenie widoczności wewnętrznego wypełnienia na powierzchni druku.

- Poprawia też i lepiej trzyma zwisy modelu.

Jednak dodanie kolejnych ścian może skutkować większym zużyciem materiału i czasem druku.

Liczba linii ściennych

Liczba linii ścian to liczba wewnętrznych i zewnętrznych ścian w powłoce wydruku. Można ją łatwo obliczyć dzieląc grubość ścian wydruku przez szerokość linii ścian.

Domyślna liczba linii w Cura to. 2, jedna ściana wewnętrzna i jedna zewnętrzna . zwiększenie tej liczby zwiększa ilość ścian wewnętrznych, co poprawia wytrzymałość i wodoszczelność druku.

Optymalizacja zamówienia na druk ścienny

Ustawienie Optimize Wall Printing Order pomaga ustalić najlepszą kolejność drukowania 3D ścian. Pomaga to w zmniejszeniu liczby ruchów przesuwnych i cofnięć.

Cura ma domyślnie włączone to ustawienie.

W większości przypadków włączenie tego ustawienia daje lepsze rezultaty, ale może powodować problemy z dokładnością wymiarową niektórych części. Jest to spowodowane tym, że ściany nie krzepną wystarczająco szybko, zanim kolejna ściana zostanie wydrukowana 3D.

Wypełnij szczeliny między ścianami

Funkcja Fill Gaps Between Walls dodaje materiał do szczelin między wydrukowanymi ścianami, które są zbyt cienkie, aby pasowały do siebie lub przylegały do siebie. Dzieje się tak dlatego, że szczeliny między ścianami mogą zagrozić wytrzymałości strukturalnej wydruku.

Domyślną wartością dla tego jest Wszędzie, który wypełnia wszystkie luki w druku.

Poprzez wypełnienie tych szczelin, wydruk staje się mocniejszy i sztywniejszy. Cura wypełnia te szczeliny po zakończeniu drukowania ścian, więc może to wymagać kilku dodatkowych ruchów.

Ekspansja pozioma

Ustawienie Horizontal Expansion może poszerzyć lub odchudzić cały model, w zależności od ustawionej wartości. Pomaga skompensować niedokładności wymiarowe w wydruku, nieznacznie zmieniając jego rozmiar.

Wartość domyślna w ustawieniu to. 0mm , co powoduje wyłączenie ustawienia.

Jeśli zastąpisz to wartością dodatnią, druk zostanie nieco powiększony. Jednak jego wewnętrzne cechy, takie jak otwory i kieszenie, skurczą się.

I odwrotnie, jeśli zastąpisz ją wartością ujemną, druk się skurczy, podczas gdy jego wewnętrzny element będzie się poszerzał.

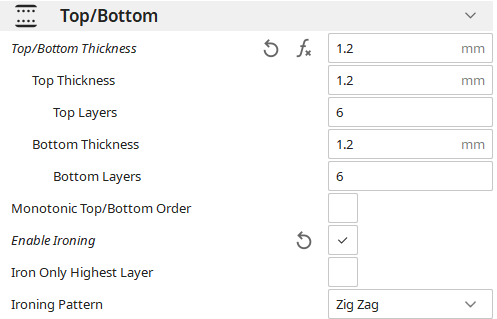

Góra/Dół

Ustawienia Top/Bottom kontrolują sposób, w jaki drukarka drukuje najwyższą i najniższą warstwę (skórę). Oto jak można z nich korzystać.

Grubość góra/dół

Grubość Top/Bottom kontroluje grubość skóry na górze i na dole twoich wydruków. Domyślna wartość jest zwykle wielokrotnością wysokości warstwy.

Dla 0,2 mm Wysokość warstwy, domyślna grubość Top/Bottom to. 0,8 mm, który jest 4 warstwy .

Jeśli ustawisz wartość, która nie jest wielokrotnością wysokości warstwy, krajalnica automatycznie zaokrągli ją do najbliższej wielokrotności wysokości warstwy. Możesz ustawić różne wartości dla grubości górnej i dolnej.

Zwiększenie grubości Top/Bottom spowoduje wydłużenie czasu druku i zużycie większej ilości materiału. Ma jednak kilka godnych uwagi zalet:

- Sprawia, że wydruk jest mocniejszy i solidniejszy.

- Zwiększa właściwości wodoodporne nadruku.

- Efektem jest lepsza jakość i gładsza powierzchnia wierzchniej warstwy druku.

Górna grubość

Grubość górna odnosi się do grubości litej skóry górnej wydruku (drukowanej ze 100% wypełnieniem). Można użyć tego ustawienia, aby ustawić ją na inną wartość niż Grubość dolna.

Domyślna grubość wynosi tutaj. 0,8 mm.

Górne warstwy

Top Layers określa liczbę drukowanych warstw górnych. Można użyć tego ustawienia zamiast Top Thickness.

Domyślnie liczba warstw wynosi tutaj 4 Mnoży on ustawioną wartość przez wysokość warstwy, aby uzyskać górną grubość.

Grubość dna

Grubość dolna to ustawienie, za pomocą którego można skonfigurować grubość spodu wydruku niezależnie od grubości górnej.Domyślna grubość dolna w tym miejscu to również 0,8 mm.

Zwiększenie tej wartości może zwiększyć czas drukowania i ilość zużytych materiałów, jednak powoduje również, że wydruk jest mocniejszy, wodoodporny i zamyka szczeliny i otwory na spodzie wydruku.

Warstwy dolne

Warstwy dolne pozwalają określić liczbę warstw stałych, które mają być drukowane na dole wydruku. Podobnie jak w przypadku warstw górnych, mnoży się szerokość warstwy, aby uzyskać ostateczną grubość dolną.

Monotoniczny porządek górny/dolny

Ustawienie Monotonic Top/Bottom Order zapewnia, że linie na górze i na dole są zawsze drukowane w określonej kolejności, aby uzyskać jednolite nakładanie się. Drukuje wszystkie linie zaczynając od prawego dolnego rogu, aby zapewnić, że nakładają się w tym samym kierunku.

Monotoniczny porządek górny/dolny to domyślnie wyłączone.

Ustawienie to nieznacznie wydłuża czas drukowania po jego włączeniu, ale końcowe wykończenie jest tego warte. Ponadto połączenie go z ustawieniami takimi jak tryb czesania pozwala uzyskać gładszą skórę.

Zobacz też: Jak naprawić przyklejanie się filamentu do dyszy drukarki 3D - PLA, ABS, PETGUwaga: Nie należy go parować z Prasowaniem, gdyż Prasowanie usuwa z ustawienia wszelkie efekty wizualne lub nakładanie się na siebie.

Włącz prasowanie

Prasowanie to proces wykańczania, z którego możesz skorzystać, aby uzyskać gładszą górną powierzchnię wydruku. Po jego włączeniu drukarka przepuszcza gorącą dyszę nad górną powierzchnią po wydrukowaniu, aby ją stopić, podczas gdy powierzchnia dyszy ją wygładza.

Prasowanie wypełnia również szczeliny i nierówności w górnej powierzchni, jednak wiąże się to z wydłużeniem czasu druku.

Prasowanie może pozostawić niepożądane wzory w zależności od geometrii Twojego modelu 3D, głównie w przypadku zakrzywionych powierzchni górnych, lub powierzchni górnych z dużą ilością szczegółów.

Prasowanie jest domyślnie wyłączone w Cura. Gdy je włączysz, masz kilka ustawień, których możesz użyć, aby złagodzić jego wady.

Należą do nich:

Tylko żelazo Najwyższa warstwa

Opcja Iron Only Highest Layer ogranicza prasowanie tylko do najwyższych powierzchni wydruku.Zazwyczaj jest ona przełączana domyślnie wyłączony , więc będziesz musiał go włączyć.

Wzór do prasowania

Wzór prasowania kontroluje drogę, jaką przebywa głowica drukująca podczas prasowania. Cura oferuje dwa wzory prasowania: Zig-Zag i Concentric.

Zig-Zag jest wzorem domyślnym. Jest to najbardziej niezawodna opcja, ale może spowodować obrzeża na niektórych powierzchniach.

Wzór koncentryczny rozwiązuje ten problem poprzez przechodzenie od zewnątrz do wewnątrz w układzie kołowym. Jednakże, jeżeli wewnętrzne okręgi są zbyt małe, istnieje ryzyko, że zostaną stopione przez ciepło hotendu. Tak więc, najlepiej jest ograniczyć się do długich i cienkich części.

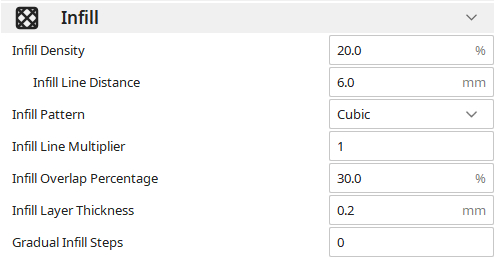

Infill

Sekcja Infill kontroluje sposób, w jaki drukarka drukuje wewnętrzną strukturę modelu. Oto niektóre z ustawień pod nią.

Infill Gęstość zaludnienia

Gęstość wypełnienia kontroluje, jak bardzo model jest masywny lub pusty. Jest to wartość procentowa określająca, jak dużą część wewnętrznej struktury wydruku zajmuje masywne wypełnienie.

Na przykład, gęstość wypełnienia wynosząca 0% oznacza, że struktura wewnętrzna jest całkowicie pusta, natomiast 100% oznacza, że model jest całkowicie lity.

Domyślna wartość gęstości wypełnienia w Cura to. 20%, co jest odpowiednie dla modeli estetycznych. Jeśli jednak model będzie wykorzystywany do zastosowań funkcjonalnych, warto zwiększyć tę liczbę do ok. 50-80% .

Niektóre wzory wypełnień mogą się dobrze sprawdzać przy niższych procentach wypełnienia.

Na przykład, Gyroid Pattern może nadal działać dość dobrze przy niskim wypełnieniu 5-10%. Z drugiej strony, Cubic Pattern będzie miał problemy przy tak niskim procencie.

Zwiększenie Infill Density sprawia, że model jest mocniejszy, sztywniejszy i nadaje mu lepszą górną powłokę. Poprawi to również właściwości wodoodporne wydruku i zmniejszy pilling na powierzchni.

Minusem jest jednak to, że model dłużej się drukuje i staje się cięższy.

Odległość linii uzupełniającej

Odległość linii wypełnienia to kolejna metoda ustawienia poziomu wypełnienia w modelu 3D. Zamiast używać gęstości wypełnienia, można określić odległość pomiędzy sąsiadującymi liniami wypełnienia.

Domyślna odległość linii wypełnienia wynosi 6,0 mm w Cura.

Zwiększenie odległości linii wypełnienia przełoży się na mniejszy poziom zagęszczenia wypełnienia, podczas gdy jej zmniejszenie stworzy bardziej solidny poziom wypełnienia.

Jeśli chcesz uzyskać mocniejszy wydruk 3D, możesz zmniejszyć odległość linii wypełnienia. Zalecam sprawdzenie swojego wydruku 3D w "Podgląd" w sekcji Cura, aby sprawdzić, czy poziom wypełnienia jest na pożądanym poziomie.

Ma to również dodatkową korzyść z poprawy twoich górnych warstw, ponieważ mają one gęstszą podstawę do drukowania.

Wzór wypełnienia

Wzór wypełnienia określa wzór, w jakim drukarka buduje strukturę wypełnienia. Domyślnym wzorem w programie Cura jest wzór Sześcienny wzór , który tworzy kilka sześcianów ułożonych i przechylonych w trójwymiarowy wzór.

Cura oferuje kilka innych wzorów wypełnień, z których każdy oferuje unikalne korzyści.

Do niektórych z nich należą:

- Siatka: Bardzo mocny w kierunku pionowym i wytwarza dobre powierzchnie górne.

- Linie: Słabe zarówno w kierunku pionowym jak i poziomym.

- Trójkąty: Odporny na ścinanie i mocny w kierunku pionowym. Jest jednak podatny na pillowing i inne wady górnej powierzchni ze względu na duże odległości mostkowania.

- Kubik: Przyzwoicie mocna we wszystkich kierunkach. Odporna na wady powierzchniowe, takie jak poduszkowatość.

- Zygzak: Słaby zarówno w kierunku poziomym jak i pionowym. Wytwarza wspaniałą powierzchnię górną.

- Gyroid: Odporny na ścinanie, a jednocześnie wytrzymały we wszystkich kierunkach. Zajmuje dużo czasu przy krojeniu, jednocześnie produkując duże pliki G-Code.

Mnożnik linii uzupełniających

Mnożnik linii wypełnienia to ustawienie, które pozwala na umieszczenie obok siebie dodatkowych linii wypełnienia. Skutecznie zwiększa poziom ustawionego przez Ciebie wypełnienia, ale w wyjątkowy sposób.

Zamiast umieszczać linie wypełnienia równomiernie, to ustawienie doda linie do istniejącego wypełnienia w oparciu o ustawioną wartość. Na przykład, jeśli ustawisz Mnożnik linii wypełnienia na 3, to wydrukuje dwie dodatkowe linie bezpośrednio obok oryginalnej linii.

Domyślnie Mnożnik linii wypełnienia w Cura wynosi 1.

Użycie tego ustawienia może być korzystne dla stabilności i sztywności wydruku. Jednak powoduje ono niską jakość powierzchni, ponieważ linie wypełnienia prześwitują przez skórę.

Procentowe nakładanie się wypełnienia

Procent nakładania się wypełnienia kontroluje, jak bardzo wypełnienie pokrywa się ze ścianami wydruku. Jest on ustawiony jako procent szerokości linii wypełnienia.

Im większy procent, tym znaczniejsze nakładanie się wypełnienia. Wskazane jest pozostawienie stawki ok. 10-40%, więc zakładka zatrzymuje się na wewnętrznych ścianach.

Duża zakładka wypełnienia pomaga w lepszym przyleganiu wypełnienia do ściany druku. Istnieje jednak ryzyko, że wzór wypełnienia będzie widoczny przez druk, co spowoduje niepożądany wzór powierzchni.

Grubość warstwy wypełniającej

Grubość warstwy wypełnienia umożliwia ustawienie wysokości warstwy wypełnienia niezależnie od wysokości warstwy wydruku. Ponieważ wypełnienie nie jest widoczne, jakość powierzchni nie jest krytyczna.

Tak więc, używając tego ustawienia, możesz zwiększyć wysokość warstwy wypełnienia, aby było ono szybciej drukowane. Wysokość warstwy wypełnienia musi być wielokrotnością normalnej wysokości warstwy. W przeciwnym razie zostanie ona zaokrąglona przez Curę do następnej wysokości warstwy.

Domyślna grubość warstwy wypełnienia jest taka sama jak wysokość warstwy.

Uwaga: Przy zwiększaniu tej wartości należy uważać, aby nie użyć zbyt dużej liczby przy zwiększaniu wysokości warstwy. Może to spowodować problemy z przepływem, gdy drukarka przełączy się z drukowania normalnych ścian na wypełnienie.

Stopniowe wypełnianie stopniowe

Gradual Infill Steps to ustawienie, którego można użyć do oszczędzania materiału podczas drukowania poprzez zmniejszenie gęstości wypełnienia na niższych warstwach. Rozpoczyna ono wypełnianie od niższej wartości procentowej na dole, a następnie stopniowo zwiększa ją w miarę wzrostu wydruku.

Na przykład, jeśli jest ustawiona na 3, a gęstość wypełnienia jest ustawiona na, powiedzmy, 40%. Gęstość wypełnienia będzie wynosiła 5% na dole. W miarę wzrostu wydruku gęstość będzie wzrastać do 10% i 20% w równych odstępach czasu, aż w końcu osiągnie 40% na górze.

Domyślną wartością dla stopni wypełnienia jest 0. Można ją zwiększyć od 0, aby aktywować ustawienie.

Pozwala zmniejszyć ilość zużywanego przez druk materiału oraz czas potrzebny do zakończenia druku bez znacznego obniżenia jakości powierzchni.

Cecha ta jest szczególnie przydatna w przypadku, gdy wypełnienie służy wyłącznie do podtrzymania górnej powierzchni, a nie z powodów konstrukcyjnych.

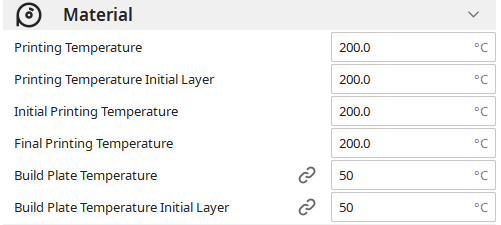

Materiał

W sekcji Materiał znajdują się ustawienia, których można użyć w kontrolowaniu temperatury podczas różnych faz druku. Oto niektóre z ustawień.

Temperatura drukowania

Temperatura drukowania to po prostu temperatura, na którą ustawiona będzie Twoja dysza podczas procesu drukowania. Jest to jedno z najważniejszych ustawień Twojej drukarki 3D ze względu na wpływ, jaki ma na przepływ materiału dla Twojego modelu.

Optymalizacja temperatury drukowania może rozwiązać wiele problemów z drukowaniem i zapewnić lepszą jakość wydruków, podczas gdy zła temperatura drukowania może spowodować wiele niedoskonałości i awarii.

Producenci filamentów zazwyczaj podają zakres temperatur do drukowania, który powinieneś wykorzystać jako punkt wyjścia, zanim uzyskasz optymalną temperaturę.

W sytuacjach, gdy drukujesz z dużą prędkością, większą wysokością warstwy lub szerszymi liniami, zalecane jest użycie wyższej temperatury drukowania, aby utrzymać wymagany poziom przepływu materiału. Nie chcesz również ustawić jej zbyt wysoko, ponieważ może to prowadzić do problemów takich jak nadmierna ekstruzja, nawarstwianie, zatkanie dyszy i zwisanie.

I odwrotnie, przy niższych prędkościach lub mniejszych wysokościach warstw należy użyć niższej temperatury, aby wytłaczany materiał miał czas na ostygnięcie i zastygnięcie.

Należy pamiętać, że niska temperatura druku może prowadzić do niedostatecznej ekstruzji lub słabszych wydruków 3D.

Domyślna temperatura drukowania w programie Cura zależy od tego, jakiego materiału używasz, i zapewnia ogólną temperaturę, aby rozpocząć pracę.

Oto niektóre z domyślnych temperatur:

- PLA: 200°C

- PETG: 240°C

- ABS: 240°C

Niektóre rodzaje PLA mogą mieć optymalną temperaturę od 180-220°C, więc należy o tym pamiętać przy wprowadzaniu ustawień.

Temperatura druku Warstwa początkowa

Temperatura druku Warstwa początkowa to ustawienie, które umożliwia dostosowanie temperatury druku pierwszej warstwy, różnej od temperatury druku pozostałej części wydruku.

Jest to bardzo przydatne dla poprawy przyczepności modelu do łoża druku, aby uzyskać bardziej solidne podstawy. Ludzie zazwyczaj używają temperatury około 5-10°C niż temperatura drukowania, aby uzyskać idealne rezultaty.

Działa poprzez uczynienie materiału bardziej stopionym i zdolnym do lepszego przylegania do powierzchni druku. Jeśli masz problemy z przyleganiem łóżka, jest to jedna ze strategii, aby to naprawić.

Temperatura początkowa druku

Początkowa temperatura druku to ustawienie, które zapewnia temperaturę gotowości dla drukarek 3D z wieloma dyszami i podwójnymi ekstruderami.

Podczas gdy jedna dysza drukuje w standardowej temperaturze, nieaktywne dysze będą lekko schładzać się do Początkowej temperatury drukowania, aby zredukować sączenie, gdy dysza stoi obok.

Dysza w stanie gotowości po rozpoczęciu aktywnego drukowania nagrzeje się do standardowej temperatury drukowania. Następnie dysza, która zakończyła swoją porcję, ostygnie do Początkowej temperatury drukowania.

Domyślne ustawienie w programie Cura jest takie samo jak w przypadku Temperatura druku.

Temperatura końcowa druku

Końcowa temperatura druku to ustawienie, które zapewnia temperaturę, do której aktywna dysza schłodzi się tuż przed przełączeniem na dyszę rezerwową, w przypadku drukarek 3D z wieloma dyszami i podwójnymi ekstruderami.

W zasadzie zaczyna się schładzać tak, że punkt, w którym następuje przełączenie ekstrudera jest tym, w którym będzie temperatura drukowania. Po tym, schładza się do początkowej temperatury drukowania, którą ustawiłeś.

Domyślne ustawienie w programie Cura jest takie samo jak w przypadku Temperatura druku.

Temperatura płyty montażowej

Temperatura płyty budującej określa temperaturę, do której ma zostać podgrzane łoże drukujące. Podgrzane łoże drukujące pomaga utrzymać materiał w bardziej miękkim stanie podczas drukowania.

To ustawienie pomaga drukowi lepiej przylegać do płyty konstrukcyjnej i kontroluje kurczenie się podczas drukowania. Jednak jeśli temperatura jest zbyt wysoka, pierwsza warstwa nie zestali się prawidłowo i będzie bardzo płynna.

Ponadto, ze względu na różnicę temperatur pomiędzy częścią wydruku na łożu a górną częścią wydruku, może dojść do wypaczenia.

Jak zwykle, domyślna temperatura płyty konstrukcyjnej różni się w zależności od materiału i profilu druku. Do często spotykanych należą:

- PLA: 50°C

- ABS: 80°C

- PETG : 70°C

Producenci filamentów czasami podają temperaturę płyty konstrukcyjnej.

Temperatura płyty montażowej Warstwa początkowa

Opcja Build Plate Temperature Initial Layer ustawia inną temperaturę płyty budującej do drukowania pierwszej warstwy. Pomaga ona ograniczyć chłodzenie pierwszej warstwy, dzięki czemu nie kurczy się ona i nie wypacza po wydrukowaniu.

Kiedy drukarka 3D wytłoczy pierwszą warstwę modelu przy innej temperaturze łoża, ustawi temperaturę z powrotem na standardową temperaturę płyty konstrukcyjnej. Chcesz uniknąć ustawienia jej zbyt wysoko, aby uniknąć niedoskonałości druku, takich jak stopa słonia.

Domyślne ustawienie Build Plate Temperature Initial Layer Setting jest równe ustawieniu Build Plate Temperature. Aby uzyskać najlepsze rezultaty, zaleca się przeprowadzenie własnych testów i spróbowanie podniesienia temperatury w krokach co 5°C, aż do uzyskania pożądanego rezultatu.

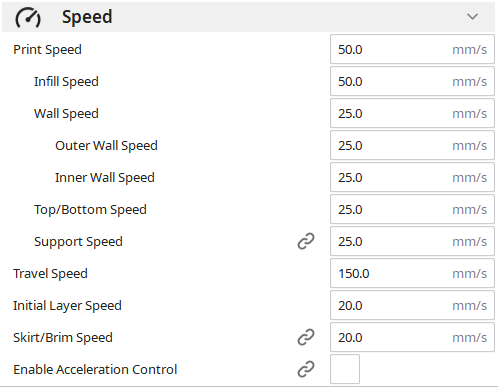

Prędkość

Sekcja Prędkość oferuje różne opcje, których można użyć do dostosowania i optymalizacji szybkości drukowania różnych sekcji.

Prędkość drukowania

Prędkość druku kontroluje ogólną prędkość, z jaką porusza się dysza podczas drukowania modelu. Chociaż można ustawić różne prędkości dla niektórych części wydruku, prędkość druku nadal służy jako podstawa.

Domyślna prędkość druku dla profilu standardowego w programie Cura to. 50mm/s Jeśli zwiększysz prędkość, możesz skrócić czas drukowania modelu.

Należy jednak pamiętać, że zwiększenie prędkości wiąże się z dodatkowymi wibracjami. Wibracje te mogą obniżyć jakość powierzchni wydruku.

Ponadto trzeba zwiększyć temperaturę druku, aby wytworzyć większy przepływ materiału. Zwiększa to ryzyko zatkania dysz i nadmiernej ekstruzji.

Ponadto, jeśli wydruk ma wiele drobnych elementów, głowica drukująca będzie się wielokrotnie uruchamiać i zatrzymywać, zamiast drukować w sposób ciągły. W tym przypadku zwiększenie prędkości druku nie będzie miało znaczącego wpływu.

Z drugiej strony, mniejsza prędkość druku skutkuje wyższym czasem drukowania, ale lepszym wykończeniem powierzchni.

Prędkość wypełniania

Prędkość wypełnienia to prędkość, z jaką drukarka drukuje wypełnienie. Ponieważ wypełnienie nie jest widoczne przez większość czasu, można pominąć jakość i wydrukować je szybko, aby skrócić czas drukowania.

Domyślna prędkość wypełnienia w profilu standardowym Cura to. 50mm/s .

Ustawienie tej wartości zbyt wysoko może mieć jednak pewne konsekwencje. Może spowodować, że wypełnienie będzie widoczne przez ścianę, ponieważ dysza będzie zderzać się ze ścianami podczas drukowania.

Ponadto, jeśli różnica prędkości pomiędzy wypełnieniem a pozostałymi częściami jest zbyt duża, może to spowodować problemy z przepływem. Drukarka będzie miała problemy z obniżeniem przepływu podczas drukowania pozostałych części, co spowoduje nadmierny ekstruzję.

Ściana Prędkość

Prędkość ściany to prędkość, z jaką będą drukowane ściany wewnętrzne i zewnętrzne. Za pomocą tego ustawienia można ustawić niższą prędkość drukowania ściany, aby zapewnić wysokiej jakości powłokę.

Domyślna prędkość ściany jest niższa niż prędkość druku przy 25mm/s. Domyślnie jest ona ustawiona jako połowa prędkości drukowania. Zatem jeśli prędkość drukowania wynosi 100 mm/s, domyślna prędkość ściany będzie wynosić 50 mm/s.

Gdy ściana drukuje powoli, drukarka wytwarza mniej wibracji, co zmniejsza liczbę wad, takich jak dzwonienie w druku. Ponadto, daje to cechom takim jak zwisy szansę na schłodzenie i prawidłowe ustawienie.

Jednak drukowanie w wolnym tempie wiąże się z wydłużeniem czasu drukowania. Ponadto, jeśli istnieje znaczna różnica między prędkościami Wall Speeds i Infill, drukarka będzie miała problemy z przełączaniem prędkości przepływu.

Dzieje się tak dlatego, że drukarka potrzebuje chwili, aby dojść do optymalnego natężenia przepływu wymaganego dla danej prędkości.

Ściana zewnętrzna Prędkość

Prędkość ściany zewnętrznej to ustawienie, za pomocą którego można ustawić prędkość ściany zewnętrznej oddzielnie od prędkości ściany. Prędkość ściany zewnętrznej to najbardziej widoczna część wydruku, więc musi być najlepszej jakości.

Domyślna wartość prędkości ściany zewnętrznej w profilu standardowym wynosi. 25mm/s Jest ona również ustawiona jako połowa prędkości drukowania.

Niska wartość pomaga zapewnić, że ściany drukują się powoli i wychodzą z wysokiej jakości powierzchnią. Jednakże, jeśli ta wartość jest zbyt niska, istnieje ryzyko nadmiernej ekstruzji, ponieważ drukarka będzie musiała wytłaczać wolniej, aby dopasować się do prędkości.

Ściana wewnętrzna Prędkość

Prędkość wewnętrznej ściany to ustawienie, którego możesz użyć do skonfigurowania prędkości wewnętrznej ściany oddzielnie od prędkości ściany. Wewnętrzne ściany nie są tak widoczne jak zewnętrzne, więc ich jakość nie ma większego znaczenia.

Ponieważ jednak są one drukowane obok ścian zewnętrznych, kontrolują ich rozmieszczenie. Muszą więc być drukowane dość wolno, aby były dokładne wymiarowo.

Domyślna prędkość ściany wewnętrznej to również 25 mm/s Jest ona ustawiona na połowę ustawionej prędkości drukowania.

Możesz nieco zwiększyć tę wartość, aby uzyskać równowagę między jakością wydruku a czasem pracy Inner Walls.

Górna/dolna prędkość

Top/Bottom Speed ustawia inną prędkość dla drukowania górnej i dolnej strony modelu. W niektórych przypadkach użycie niższej prędkości dla górnej i dolnej strony jest pomocne dla uzyskania doskonałej jakości wydruku.

Na przykład, jeśli masz zwisy lub drobne szczegóły po tych stronach, będziesz chciał drukować je wolniej. Z drugiej strony, jeśli nie masz zbyt wielu szczegółów na górnej i dolnej warstwie modelu, dobrym pomysłem jest zwiększenie prędkości górnej/dolnej, ponieważ te warstwy mają zazwyczaj dłuższe linie.

Domyślna wartość tego ustawienia w programie Cura to. 25mm/s.

Jest to również połowa prędkości druku ustawionej w slicerze. Jeśli ustawisz prędkość druku na 70 mm/s, prędkość góra/dół będzie wynosić 35 mm/s.

Niższa wartość tego typu pomaga poprawić jakość zwisu i górnej powierzchni. Jednak działa to tylko wtedy, gdy zwis nie jest zbyt stromy.

Również użycie mniejszej prędkości Top/Bottom może spowodować znaczne wydłużenie czasu drukowania.

Wsparcie Prędkość

Support Speed ustawia prędkość, z jaką drukarka tworzy struktury podporowe. Ponieważ zostaną one usunięte na końcu wydruku, nie muszą być wysokiej jakości ani bardzo dokładne.

W związku z tym można użyć stosunkowo dużej prędkości podczas ich drukowania. Domyślna prędkość drukowania podpórek w Cura to. 50mm/s .

Uwaga: Zbyt duża prędkość może powodować nad- i pod-ekstrakcję podczas przełączania pomiędzy podporami a drukiem. Dzieje się tak z powodu znacznej różnicy w natężeniu przepływu pomiędzy obiema sekcjami.

Prędkość podróżowania

Travel Speed kontroluje prędkość głowicy drukującej, gdy nie wytłacza ona materiału. Na przykład, gdy drukarka kończy drukować jedną sekcję i chce przejść do innej, porusza się z prędkością Travel Speed.

Domyślna prędkość podróży w programie Cura to. 150mm/s Pozostaje na poziomie 150 mm/s, dopóki prędkość drukowania nie osiągnie 60 mm/s.

Następnie wzrasta o 2,5 mm/s za każdy dodany 1 mm/s prędkości druku, aż do osiągnięcia prędkości druku 100 mm/s, dla prędkości przesuwu 250 mm/s.

Główną zaletą stosowania dużej prędkości przesuwu jest to, że może ona nieznacznie skrócić czas drukowania i ograniczyć wyciek na wydrukowanych częściach. Jednakże, jeśli prędkość jest zbyt duża, może to prowadzić do wibracji, które wprowadzają do wydruków wady takie jak dzwonienie i przesunięcia warstw.

Ponadto głowica drukująca może strącić twój wydruk z płyty podczas poruszania się z dużą prędkością.

Prędkość warstwy początkowej

Prędkość warstwy początkowej to prędkość, z jaką drukowana jest pierwsza warstwa. Właściwe przyleganie płyty konstrukcyjnej jest kluczowe dla każdego wydruku, więc ta warstwa musi być drukowana powoli, aby uzyskać najlepszy efekt.

Domyślna prędkość warstwy początkowej w programie Cura to. 20 mm/s Ustawiona prędkość druku nie ma wpływu na tę wartość, pozostanie ona na poziomie 20 mm/s dla optymalnego przylegania warstwy.

Niższa prędkość oznacza, że wytłaczany materiał pozostaje dłużej pod wpływem gorącej temperatury, dzięki czemu lepiej rozpływa się na płycie konstrukcyjnej. Powoduje to zwiększenie powierzchni kontaktu filamentu z powierzchnią, co prowadzi do lepszego przylegania.

Spódnica/obwódka Prędkość

Prędkość spódnicy/krawędzi ustawia prędkość, z jaką drukarka drukuje spódnice i brzegi. Muszą one być drukowane wolniej niż inne części wydruku, aby lepiej przylegały do płyty konstrukcyjnej.

Domyślna prędkość spódnicy/obręczy to 20 mm/s Chociaż wolna prędkość wydłuża czas drukowania, to doskonała przyczepność płyty konstrukcyjnej sprawia, że warto to zrobić.

Rafts są w podobnej kategorii do Skirts & Brims, ale ma swoją własną grupę ustawień, gdzie można kontrolować prędkość drukowania Raft.

Włączenie kontroli przyspieszenia

Kontrola Przyspieszenia to ustawienie, które pozwala włączyć i dostosować poziom Przyspieszenia poprzez Cura, zamiast pozwolić drukarce 3D zrobić to automatycznie.

Określa, jak szybko głowica drukująca powinna przyspieszać, aby zmienić prędkość.

Ustawienie Enable Print acceleration jest domyślnie wyłączone. Po jego włączeniu ujawnia się lista konkretnych ustawień przyspieszenia dla różnych funkcji. Wartość domyślna dla Print Acceleration i pozostałych typów to. 500mm/s².

Zwiększenie jej powyżej ustawionej wartości może spowodować niepożądane wibracje w drukarce. Może to spowodować wady wydruku, takie jak dzwonienie i przesunięcia warstw.

Możesz zmienić wartość przyspieszenia dla niektórych funkcji. Oto kilka przykładów:

- Infill Acceleration: Możesz użyć dużego przyspieszenia, ponieważ jakość wydruku nie jest kluczowa.

- Przyspieszenie ścienne: Mniejsze przyspieszenie działa najlepiej, aby uniknąć złej jakości druku i drgań.

- Top/Bottom Acceleration: Wyższe przyspieszenie przyspiesza czas drukowania wsparcia. Należy jednak uważać, aby nie pozostawić go zbyt wysokiego, aby uniknąć przewracania wydruków.

- Przyspieszenie podróży: Przyspieszenie podróży można zwiększyć, aby zaoszczędzić czas drukowania.

- Przyspieszenie warstwy początkowej: Najlepiej jest utrzymywać niskie przyspieszenie podczas drukowania pierwszej warstwy, aby uniknąć wibracji.

Włączanie kontroli szarpania

Ustawienie Jerk Control kontroluje prędkość drukarki podczas przechodzenia przez narożnik wydruku. Kontroluje ono prędkość wydruku podczas zatrzymywania się przed zmianą kierunku w narożniku.

Ustawienie jest domyślnie wyłączone w Cura. Otrzymujesz kilka podmenu, aby zmienić prędkość Jerk dla różnych funkcji, gdy włączasz go.

Domyślna prędkość szarpnięcia to. 8,0m/s Dla wszystkich funkcji. Jeśli ją zwiększysz, drukarka będzie mniej zwalniać przy wchodzeniu w narożniki, co spowoduje szybsze drukowanie.

Ponadto, im wolniejsza jest wartość Jerk Speed, tym większa szansa na utworzenie się kleksa na wydruku, ponieważ głowica drukująca pozostaje w bezruchu. Jednak zwiększenie tej wartości może spowodować większe wibracje, co skutkuje niedokładnymi wymiarami wydruków.

Jeśli wartość jest zbyt wysoka, może również spowodować utratę kroków w silnikach, powodując przesunięcie warstwy. Oto niektóre z podmenu, które można dostosować w ramach ustawienia Enable Jerk Control.

- Infill Jerk: Wyższa wartość pozwala zaoszczędzić czas, ale może spowodować, że wzór wypełnienia będzie widoczny w druku. Z kolei niższa wartość może doprowadzić do mocniejszego połączenia wypełnienia ze ścianami.

- Wall Jerk: Niższa wartość Jerk pomaga zredukować defekt powodujący drgania, jednak może również skutkować zaokrąglonymi rogami i krawędziami na wydruku.

- Top/Bottom Jerk: Zwiększenie wartości parametru Jerk dla strony górnej i dolnej może skutkować bardziej spójnymi liniami na skórze. Jednak zbyt duża wartość parametru Jerk może powodować drgania i przesunięcia warstw.

- Travel Jerk: Ustawienie wysokiej wartości parametru Jerk podczas ruchów przesuwnych może pomóc zaoszczędzić czas drukowania. Nie należy jednak ustawiać go zbyt wysoko, aby uniknąć przeskakiwania silników.

- Initial Layer Jerk: Utrzymanie niższego Jerk podczas drukowania pierwszej warstwy pomaga zmniejszyć wibracje, a także sprawia, że rogi lepiej przylegają do płyty konstrukcyjnej.

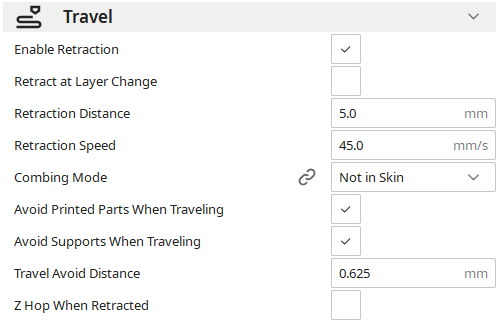

Podróż

Sekcja Travel w ustawieniach druku kontroluje ruch głowicy drukującej i filamentu podczas drukowania. Sprawdźmy je.

Włącz wycofywanie

Ustawienie Retraction powoduje wycofanie filamentu z dyszy podczas zbliżania się do końca ścieżki wytłaczania. Drukarka robi to, aby uniknąć wyciekania materiału z dyszy podczas ruchu głowicy drukującej.

Cura ma domyślnie włączone ustawienie Enable Retraction, które pomaga uniknąć sznurków i wycieków w wydrukach, a także zmniejsza defekty powierzchni, takie jak plamy.

Jeśli jednak drukarka cofnie żarnik zbyt daleko do dyszy, może to spowodować problemy z przepływem po wznowieniu drukowania. Zbyt duże cofnięcie może również spowodować zużycie żarnika i doprowadzić do szlifowania.

Uwaga: Zwijanie elastycznych włókien może być trudne i czasochłonne z powodu ich rozciągliwej natury. W tym przypadku Retrakcja może nie działać tak dobrze.

Wycofanie przy zmianie warstwy

Ustawienie Retract at Layer Change (Wycofaj przy zmianie warstwy) powoduje wycofanie żarnika, gdy drukarka przechodzi do drukowania kolejnej warstwy. Poprzez wycofanie żarnika drukarka zmniejsza liczbę kleksów tworzących się na powierzchni, co może prowadzić do powstania szwu Z.

Opcja Retrakcja przy zmianie warstwy jest domyślnie wyłączona. Jeśli ją włączysz, upewnij się, że odległość retrakcji nie jest zbyt duża.

Jeśli jest zbyt wysoka, filament będzie zbyt długo zwijać się i rozpływać po wydruku, czyniąc retrakcję nieważną.

Odległość wycofania

Odległość retrakcji kontroluje, jak daleko drukarka wciąga filament do dyszy podczas retrakcji. Optymalna odległość retrakcji zależy od tego, czy drukarka jest ustawiona na napęd bezpośredni czy na rurkę Bowdena.

Domyślna odległość retrakcji w Cura wynosi 5.0mm. W drukarkach 3D z filamentem występują dwa główne rodzaje systemów ekstruzji - Extruder Bowdena lub Extruder Direct Drive.

Wytłaczarka Bowdena ma zazwyczaj większy dystans wycofania około 5mm, podczas gdy wytłaczarka z napędem bezpośrednim ma mniejszy dystans wycofania około 1-2mm.

Krótsza odległość retrakcji Extruderów Direct Drive sprawia, że są one idealne do druku 3D z elastycznych filamentów.

Większa odległość cofania się materiału wciąga go dalej do dyszy, co zmniejsza ciśnienie w dyszy, prowadząc do mniejszego wycieku materiału z dyszy.

Większa odległość retrakcji zajmuje więcej czasu i może spowodować zużycie i deformację filamentu. Jednak jest to idealne rozwiązanie dla długich dystansów podróży, aby zapewnić, że w dyszy nie pozostanie żaden filament, który mógłby ulec zatarciu.

Prędkość wciągania

Prędkość retrakcji określa, jak szybko materiał jest wciągany z powrotem do dyszy podczas retrakcji. Im wyższa prędkość retrakcji, tym krótszy czas retrakcji, co zmniejsza szanse na powstawanie sznurków i kleksów.

Jeśli jednak prędkość jest zbyt duża, może to spowodować szlifowanie kół zębatych ekstrudera i deformację włókna. Domyślna prędkość wciągania w Cura to 45mm/s .

Istnieją dwa ustawienia podrzędne, których można użyć do dalszej modyfikacji tej prędkości:

- Retrakcja Prędkość wciągania: To ustawienie kontroluje jedynie prędkość, z jaką drukarka wciąga filament z powrotem do dyszy.

- Retraction Prime Speed: Kontroluje on prędkość, z jaką dysza wpycha żarnik z powrotem do dyszy po zwinięciu.

Ogólnie rzecz biorąc, chcesz ustawić prędkość retrakcji tak wysoko, jak to możliwe bez konieczności szlifowania żarnika przez podajnik.

Dla wytłaczarki Bowdena, 45mm/s W przypadku ekstrudera z napędem bezpośrednim zaleca się jednak obniżenie tej wartości do około 35mm/s.

Tryb kombi

Tryb Combing to ustawienie, które kontroluje ścieżkę, jaką obiera dysza w oparciu o ściany modelu. Głównym celem Combing jest zmniejszenie ruchów przechodzących przez ściany, ponieważ mogą one powodować niedoskonałości wydruku.

Opcji jest wiele, więc można dostosować ruchy przesuwu, aby były albo jak najszybsze, albo aby zredukować najwięcej niedoskonałości druku.

Unikając ścianek można utrzymać wady takie jak kleksy, sznurki i oparzenia powierzchni wewnątrz wydruku. Zmniejsza się również liczba razy, kiedy drukarka wycofuje filament.

Domyślny tryb czesania w Cura to Nie w skórze. Poniżej znajduje się opis tego trybu oraz innych trybów.

- Wył: Wyłącza Combing, a głowica drukująca używa najkrótszej możliwej odległości, aby dotrzeć do punktu końcowego niezależnie od ścian.

- Wszystkie: Głowica drukująca uniknie uderzenia zarówno w wewnętrzną jak i zewnętrzną ścianę podczas jazdy.

- Nie na powierzchni zewnętrznej: W tym trybie, oprócz wewnętrznych i zewnętrznych ścian, dysza omija najwyższe i najniższe warstwy skóry.To zmniejsza blizny na zewnętrznej powierzchni.

- Nie w skórze: Funkcja Not in Skin mode pozwala uniknąć przekraczania warstw Top/Bottom podczas drukowania. Jest to nieco przesadzone, ponieważ blizny na niższych warstwach mogą nie być widoczne na zewnątrz.

- W ramach Infill: Within Infill umożliwia rozczesywanie tylko przez Infill. Omija wewnętrzne ściany, zewnętrzne ściany i skórę.

Kombinowanie jest świetną funkcją, ale należy wiedzieć, że zwiększa ruchy podróżne, co wydłuża czas drukowania.

Unikaj drukowania części podczas podróży

Ustawienie Omijaj wydrukowane części podczas jazdy kontroluje ruch dyszy, aby nie zderzała się z wydrukowanymi obiektami na płycie konstrukcyjnej podczas jazdy. Objeżdża ona ściany wydruku obiektu, aby w nie nie uderzyć.

Ustawienie to jest domyślnie włączone w programie Cura, jednak aby z niego korzystać, trzeba używać trybu Combing Mode.

Użycie tego ustawienia poprawia jakość zewnętrznych powierzchni ścian, ponieważ dysza nie uderza w nie ani ich nie przekracza. Zwiększa jednak odległość przejazdu, co z kolei nieznacznie wydłuża czas drukowania.

Ponadto żarnik nie chowa się w czasie jazdy, co w przypadku niektórych żarników może powodować poważne problemy z olewaniem.

Tak więc, to ustawienie najlepiej pozostawić wyłączone, gdy używamy filamentów podatnych na zacieki.

Podróżuj Unikaj odległości

Ustawienie Travel Avoid Distance pozwala ustawić wielkość odstępu między innymi obiektami w celu uniknięcia kolizji podczas drukowania. Aby go użyć, należy włączyć ustawienie Avoid Printed Parts When Travelling.

Domyślna odległość unikania w programie Cura to. 0,625mm Dla jasności, jest to odległość między ścianą obiektu a linią środkową przejazdu.

Większa wartość zmniejszy szanse na to, że dysza uderzy w te obiekty podczas podróży. Zwiększy to jednak długość ruchów podróżnych, co spowoduje wydłużenie czasu drukowania i powstawanie mułu.

Z Hop po schowaniu

Ustawienie Z Hop When Retracted podnosi głowicę drukującą ponad druk na początku ruchu. To tworzy trochę luzu między dyszą a drukiem, aby zapewnić, że nie uderzą o siebie.

Ustawienie to jest domyślnie wyłączone w programie Cura. Jeśli zdecydujesz się je włączyć, możesz określić wysokość ruchu za pomocą ustawienia Z Hop height.

Domyślna wysokość skoku Z wynosi 0,2 mm.

Ustawienie "Z Hop When Retracted" ma duży wpływ na jakość powierzchni, ponieważ dysza nie koliduje z wydrukiem, a także zmniejsza prawdopodobieństwo wycieku z dyszy na zadrukowane obszary.

Jednak w przypadku wydruków z dużą ilością ruchów przesuwnych może ona nieco wydłużyć czas drukowania. Ponadto włączenie tego ustawienia powoduje automatyczne wyłączenie trybu Combing Mode.

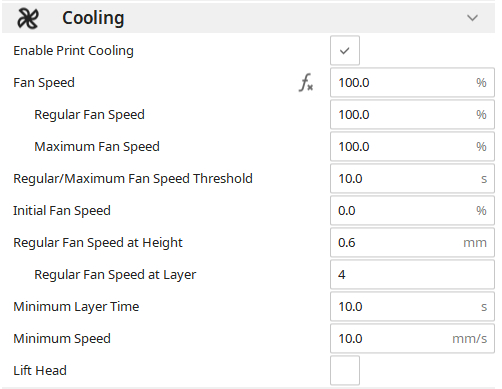

Chłodzenie

Sekcja Cooling steruje wentylatorem i innymi ustawieniami niezbędnymi do chłodzenia modelu podczas drukowania.

Włącz chłodzenie druku

Ustawienie Enable Cooling jest odpowiedzialne za włączanie i wyłączanie wentylatorów drukarki podczas drukowania. Wentylatory chłodzą świeżo ułożony filament, aby pomóc mu w szybszym zestaleniu się i zastygnięciu.

Ustawienie Enable Print Cooling jest zawsze domyślnie włączone w programie Cura. Jednak może to nie być najlepsze rozwiązanie dla wszystkich materiałów.

Materiały takie jak PLA o niskiej temperaturze zeszklenia wymagają dużego chłodzenia podczas drukowania, aby uniknąć zwisania, zwłaszcza na zwisach. Jednak podczas drukowania materiałów takich jak ABS czy Nylon najlepiej wyłączyć chłodzenie wydruku lub zastosować minimalne chłodzenie.

Jeśli tego nie zrobisz, ostateczny wydruk wyjdzie niezwykle kruchy, a podczas drukowania możesz mieć problemy z przepływem.

Prędkość wentylatora

Prędkość wentylatora to szybkość, z jaką wentylatory chłodzące obracają się podczas drukowania. Jest ona zdefiniowana w programie Cura jako procent maksymalnej prędkości wentylatora chłodzącego, więc prędkość w RPM może być różna dla poszczególnych wentylatorów.

Domyślna prędkość wentylatora w programie Cura zależy od wybranego materiału. Niektóre prędkości dla popularnych materiałów to:

- PLA: 100%

- ABS: 0%

- PETG: 50%

Większa prędkość wentylatora sprawdza się w przypadku materiałów o niskiej temperaturze zeszklenia, takich jak PLA. Pomaga to ograniczyć wycieki i daje lepsze zwisy.

Materiały tego typu mogą sobie pozwolić na szybkie schłodzenie, ponieważ temperatura dyszy utrzymuje je powyżej ich temperatury zeszklenia. Jednak w przypadku materiałów o wysokiej temperaturze zeszklenia, takich jak PETG i ABS, należy utrzymywać niskie obroty wentylatora.

Podczas korzystania z tych materiałów, wysoka prędkość wentylatora może zmniejszyć wytrzymałość wydruku, zwiększyć wypaczenia i uczynić go kruchym.

Zwykła prędkość wentylatora

Regularna prędkość wentylatora to prędkość, z jaką będzie się obracać wentylator, chyba że warstwa jest bardzo mała. Jeśli czas potrzebny do wydrukowania warstwy pozostaje powyżej określonej wartości, prędkość wentylatora to regularna prędkość wentylatora.

Jeśli jednak czas drukowania warstwy spadnie poniżej tego czasu, prędkość wentylatora wzrośnie do maksymalnej prędkości wentylatora.

Większa prędkość pozwala na szybsze schłodzenie mniejszej warstwy i pomaga uzyskać lepsze cechy, takie jak zwisy itp.

Domyślna prędkość Regular Fan Speed w Cura jest taka sama jak Fan Speed, która zależy od wybranego materiału (100% dla PLA).

Maksymalna prędkość wentylatora

Maksymalna prędkość wentylatora to prędkość, z jaką obraca się wentylator podczas drukowania małych warstw w modelu. Jest to prędkość wentylatora, której drukarka używa, gdy czas drukowania warstw jest równy lub niższy od Minimalnego czasu drukowania warstw.

Wysoka prędkość wentylatora pomaga schłodzić warstwę tak szybko, jak to możliwe, zanim drukarka wydrukuje na niej następną warstwę, ponieważ ta następna warstwa nastąpi dość szybko.

Domyślna maksymalna prędkość wentylatora jest taka sama jak prędkość wentylatora.

Uwaga: Maksymalna prędkość wentylatora nie jest osiągana natychmiast, jeśli czas drukowania spadnie poniżej progu Regular /Maximum Fan Threshold. Prędkość wentylatora zwiększa się stopniowo wraz z czasem potrzebnym do wydrukowania warstwy.

Osiąga Maksymalną prędkość wentylatora, gdy dojdzie do Minimalnego czasu warstwy.

Próg regularnej/maksymalnej prędkości wentylatora

Próg regularnej/maksymalnej prędkości wentylatora to ustawienie, które pozwala określić liczbę sekund, jakie powinna mieć wydrukowana warstwa, zanim zacznie się zwiększać prędkość wentylatorów do maksymalnej prędkości wentylatora, w oparciu o ustawienie Minimalny czas warstwy.

Jeśli zmniejszysz ten próg, Twoje wentylatory powinny częściej obracać się z regularną prędkością, natomiast jeśli zwiększysz próg, Twoje wentylatory będą częściej obracać się z większą prędkością.

Jest to najkrótszy czas tworzenia warstwy, jaki można wydrukować przy użyciu zwykłej prędkości wentylatora.

Każda warstwa, której wydruk trwa krócej niż ta wartość, będzie drukowana z prędkością wentylatora wyższą niż Prędkość zwykła.

Domyślny próg regularnej/ maksymalnej prędkości wentylatora wynosi 10 sekund.

Należy zachować pewien odstęp między progiem regularnej/maksymalnej prędkości wentylatora a minimalnym czasem drukowania warstwy. Jeśli są one zbyt bliskie, może to spowodować nagłe zatrzymanie wentylatora, gdy czas drukowania warstwy spadnie poniżej ustawionego progu.

Prowadzi to do wad druku takich jak banding.

Początkowa prędkość wentylatora

Początkowa prędkość wentylatora to szybkość, z jaką obraca się wentylator podczas drukowania kilku pierwszych warstw wydruku. W tym okresie wentylator jest wyłączony dla większości materiałów.

Niska prędkość wentylatora sprawia, że materiał pozostaje dłużej ciepły i lepiej przylega do łoża druku, co skutkuje lepszą przyczepnością płyty.

Domyślna początkowa prędkość wentylatora w Cura dla niektórych popularnych materiałów to:

- PLA: 0%

- ABS: 0%

- PETG: 0%

Regularna prędkość wentylatora na wysokości

Regular Fan Speed at Height określa wysokość modelu w mm, przy której drukarka zaczyna przechodzić z początkowej prędkości wentylatora do regularnej prędkości wentylatora.

Domyślna wartość Regular Fan Speed at Height wynosi 0,6 mm.

Użycie niższej prędkości wentylatora dla pierwszych kilku warstw pomaga w przyleganiu płyty i zmniejsza szanse na wypaczenie. To ustawienie stopniowo zwiększa prędkość wentylatora, ponieważ zbyt gwałtowna zmiana może spowodować paski na powierzchni wydruku.

Regularna prędkość wentylatora w warstwie

Regular Fan Speed at Layer ustawia warstwę, przy której drukarka zwiększa prędkość wentylatora z Initial Fan Speed do Regular Fan Speed.

Jest to ustawienie podobne do zwykłej prędkości wentylatora na wysokości, z tym że używa ono numerów warstw zamiast wysokości warstwy. Można go użyć do określenia numeru warstwy, która ma być drukowana przy początkowej prędkości wentylatora, zastępując ustawienie zwykłej prędkości wentylatora na wysokości.

Domyślna regularna prędkość wentylatora w Layer to 4.

Minimalny czas nakładania

Minimalny Czas Warstwy to najkrótszy czas, jaki drukarka 3D może poświęcić na wydrukowanie warstwy przed przejściem do następnej. Po ustawieniu, drukarka nie może drukować warstw szybciej niż czas, który włożyłeś.

To ustawienie pomaga zapewnić, że poprzednia warstwa ma czas na zestalenie się, zanim zostanie na niej wydrukowana kolejna. Tak więc, nawet jeśli drukarka może wydrukować warstwę w czasie krótszym niż Minimalna warstwa, zwalnia, aby wydrukować ją w Minimalnym czasie warstwy.

Ponadto, jeśli warstwa jest zbyt mała i dysza nie może dalej zwalniać, można ustawić ją tak, aby czekała i podnosiła na końcu warstwy, aż upłynie Minimalny czas warstwy.

Ma to jednak pewną wadę. Jeśli warstwa jest bardzo mała, to ciepło czekającej obok dyszy może ją stopić.

Domyślny minimalny czas warstwy wynosi 10 sekund.

Wyższy minimalny czas warstwy daje drukowi wystarczająco dużo czasu na utwardzenie i schłodzenie, co zmniejsza zwisanie. Jeśli jednak jest on ustawiony zbyt wysoko, dysza będzie często zwalniać, co spowoduje defekty związane z przepływem, takie jak wycieki i kleksy.

Prędkość minimalna

Minimalna prędkość to najwolniejsza prędkość, z jaką dysza może drukować warstwę, aby osiągnąć Minimalny czas warstwy. Aby to wyjaśnić, dysza zwalnia, jeśli warstwa jest zbyt mała, aby osiągnąć Minimalny czas warstwy.

Jednak bez względu na to, jak wolna będzie dysza, nie może ona zejść poniżej prędkości minimalnej. Jeśli drukarka potrzebuje mniej czasu, to dysza czeka na końcu warstwy, aż upłynie minimalny czas warstwy.

Domyślna prędkość minimalna w programie Cura wynosi 10 mm/s.

Niższa prędkość minimalna pomaga w szybszym schłodzeniu i zastygnięciu wydruku, ponieważ wentylator ma więcej czasu na schłodzenie go. Jednakże dysza będzie się dłużej zatrzymywać nad wydrukiem, co spowoduje nieładną powierzchnię i zwisanie wydruku, chociaż można wybrać poniższe ustawienie głowicy podnoszącej.

Głowica podnosząca

Ustawienie Lift Head powoduje, że głowica drukująca odsuwa się od wydruku na końcu warstwy, jeśli nie został osiągnięty Minimalny czas warstwy, zamiast pozostać na modelu. Po osiągnięciu Minimalnego czasu warstwy rozpocznie się wtedy drukowanie kolejnej warstwy.

Ustawienie Lift Head przesuwa w tym czasie dyszę w górę od druku o 3 mm.

W Cura jest ona domyślnie pozostawiona wyłączona.

Ustawienie to pozwala uniknąć przesuwania się dyszy nad drukowanymi warstwami, ale może również powodować powstawanie pasm i kleksów, ponieważ dysza przesuwa się w górę i w dal bez wycofania.

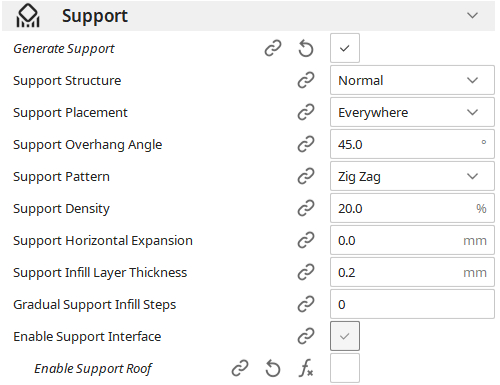

Wsparcie

Podpory podtrzymują wystające elementy podczas drukowania, aby zapobiec ich przewróceniu. Sekcja podpór kontroluje, jak slicer generuje i umieszcza te podpory.

Wygenerować wsparcie

Ustawienie Generuj podpory włącza funkcję podpór dla modelu, który ma zostać wydrukowany. Ustawienie to automatycznie wykrywa obszary w wydruku, które wymagają podpór i generuje je.

Ustawienie Generuj wsparcie jest zazwyczaj domyślnie wyłączone w programie Cura.

Włączenie go zwiększa ilość materiału i czas, jaki model potrzebuje na wydrukowanie. Podpory są jednak niezbędne przy drukowaniu części wystających.

Możesz zmniejszyć liczbę podpór potrzebnych w druku, stosując się do kilku prostych wskazówek:

- Projektując model, unikaj stosowania zwisów, jeśli tylko możesz.

- Jeśli zwisy są podparte z obu stron, można użyć ustawień mostu, aby wydrukować je zamiast podpór.

- Na spodzie małych zwisających gzymsów można dodać fazkę, aby je podtrzymać.

- Poprzez zorientowanie płaskich powierzchni bezpośrednio na płycie konstrukcyjnej, można zmniejszyć liczbę podpór, z których korzysta model.

Struktura wsparcia

Ustawienie Struktura podpór pozwala wybrać rodzaj podpór, które chcesz wygenerować dla swojego modelu. Cura udostępnia dwa rodzaje podpór, których możesz użyć przy generowaniu podpór: Drzewo i Normalne.

Domyślną strukturą wsparcia jest Normalna.

Przyjrzyjmy się obu podporom.

Normalne wsparcie

Zwykłe podpory pojawiają się, aby podtrzymać wystający element z części znajdującej się bezpośrednio pod nim lub z płyty konstrukcyjnej. Jest to domyślna struktura podparcia, ponieważ jest bardzo łatwa do ustawienia i użycia.

Zwykłe podpory są bardzo szybkie w obróbce podczas krojenia i łatwe do dostosowania. Ponadto, ponieważ pokrywają dużą powierzchnię, nie muszą być bardzo dokładne, co czyni je dość wyrozumiałymi dla innych niedoskonałości, które możesz napotkać.

Ich drukowanie trwa jednak dość długo, zużywają dużo materiału, a ponadto podczas ich usuwania mogą pozostawiać znaczne blizny na dużych powierzchniach.

Podpory dla drzew

Podpory drzewiaste mają postać centralnego pnia na płycie konstrukcyjnej z gałęziami wychodzącymi na zewnątrz, aby podeprzeć wystające części wydruku. Dzięki temu głównemu pniu, podpory nie muszą opadać bezpośrednio na płytę konstrukcyjną lub inne powierzchnie.

Wszystkie podpory mogą omijać przeszkody i wyrastać bezpośrednio z pnia centralnego. Możesz również użyć ustawienia Kąt gałęzi podpory drzewa, aby ograniczyć zasięg gałęzi.

To ustawienie określa kąt, pod jakim gałęzie będą się rozgałęziać, aby podeprzeć nawisy. Pomaga to uniknąć stromych gałęzi, które same będą wymagały wsparcia.

Podpory drzewne zużywają mniej materiału i są znacznie łatwiejsze do usunięcia niż zwykłe podpory. Również ich małe powierzchnie styku nie pozostawiają znaczących śladów na powierzchni wydruku.

Jednak ich krojenie i generowanie w Cura zajmuje sporo czasu. Nie nadają się również do stosowania w przypadku płaskich, pochylonych powierzchni zwisających.

Wreszcie, ze względu na różnice w natężeniu przepływu podczas drukowania podpór drzewa, nie można ich używać podczas drukowania materiału, który jest trudny do wytłaczania.

Wsparcie Umieszczenie

Opcja Support Placement pozwala wybrać powierzchnie, na których slicer może generować podpory. Istnieją dwa główne ustawienia: Everywhere i Build Plate Only.

Domyślnym ustawieniem jest tutaj Everywhere.

Wybór opcji Wszędzie pozwala na oparcie podpór na powierzchniach modelu i na płycie konstrukcyjnej. Pomaga to w podtrzymywaniu zwisających części, które nie znajdują się bezpośrednio nad płytą konstrukcyjną.

Prowadzi to jednak do powstania śladów po podporach na powierzchni modelu, na której opierają się podpory.

Wybór opcji Tylko na płycie konstrukcyjnej ogranicza podpory do tworzenia ich tylko na płycie konstrukcyjnej. Tak więc, jeśli wystająca część nie znajduje się bezpośrednio nad płytą konstrukcyjną, nie będzie w ogóle podparta.

W takim przypadku można spróbować zastosować podpory stożkowe o ujemnym kącie podparcia (Znaleziono w części Eksperymentalne) lub, jeszcze lepiej, zastosować Podpory do drzew.

Kąt wysięgu podpory

Support Overhang Angle określa minimalny kąt wysięgu na wydruku, który zostaje podparty. Dyktuje on wielkość podparcia, jakie drukarka generuje na modelu.

Domyślny kąt wysięgu podpory to 45°.

Mniejsza wartość zwiększa wsparcie, jakie drukarka zapewni stromym zwisom. Dzięki temu materiał nie będzie się uginał podczas drukowania.

Jednak mniejszy kąt może również spowodować, że drukarka będzie wspierać kąty wysięgu, które nie wymagają wsparcia. Zwiększa to również czas drukowania i powoduje dodatkowe zużycie materiału.

Możesz użyć tego modelu testowego wysięgu z Thingiverse, aby przetestować możliwości drukarki przed ustawieniem kąta.

Aby zobaczyć, które części modelu będą podparte, wystarczy poszukać obszarów zacienionych na czerwono. Gdy zwiększysz kąt wysięgu podparcia lub kąt, który powinien mieć podpory, możesz zobaczyć mniej czerwonych obszarów.

Wzór wsparcia

Podpory nie są puste, a rodzaj zastosowanego wzoru wypełnienia wpływa na ich wytrzymałość i łatwość demontażu.

Oto niektóre z wzorców wsparcia, które oferuje Cura.

Linie

- Zapewnia najlepszą jakość zwisu

- Łatwy do usunięcia

- Skłonność do przewracania się

Siatka

- Bardzo mocny i sztywny, co sprawia, że trudno go usunąć

- Zapewnia średnią jakość zwisu.

Trójkąt

- Zapewnia złą jakość zwisu.

- Bardzo sztywny, co utrudnia jego usunięcie

Koncentryczny

- Łatwo się zgina, dzięki czemu jest łatwy do usunięcia

- Zapewnia dobrą jakość zwisu tylko wtedy, gdy zwis jest zorientowany prostopadle do kierunku linii podpory.

Zig Zag

- Przyzwoicie mocny, ale dość łatwy do usunięcia

- Zapewnia doskonałe podparcie dla wystających elementów

- Geometria ułatwia drukowanie w jednej linii, redukując ruchy zwijania i przesuwania.

Gyroid

- Zapewnia duże wsparcie wysięgu we wszystkich kierunkach

- Tworzy dość stabilne podpory

Domyślnym Wzorcem Wsparcia wybranym w Cura jest Zig Zag.

Na różne Wzorce Wsparcia Gęstość Wsparcia będzie miała wpływ w różny sposób, więc 10% Gęstość Wsparcia z Siatką będzie inna niż Wzorzec Gyroid.

Wsparcie Gęstość zaludnienia

Gęstość podparcia kontroluje, jak dużo materiału zostanie utworzone wewnątrz twoich podpór. Wysoka gęstość procentowa powoduje, że linie podparcia są gęste, położone bliżej siebie.

I odwrotnie, niższy procent gęstości sprawia, że linie są bardziej oddalone od siebie.

Domyślna gęstość wsparcia w Cura wynosi 20%.

Większa gęstość zapewnia solidniejsze podpory i większą powierzchnię, na której opierają się wystające elementy. Wymaga to jednak więcej materiału, a druk trwa dłużej.

Utrudnia to również usuwanie podpór po wydruku.

Wsparcie rozbudowy poziomej

Rozszerzenie poziome podpory zwiększa szerokość linii podpory. Podpory rozszerzają się poziomo w każdym kierunku o ustawioną wartość.

Domyślna wartość Support Horizontal Expansion w programie Cura wynosi 0mm.

Zwiększenie tej wartości zapewni większą powierzchnię podparcia dla małych zwisów, które będą się na nich opierać. Zapewnia również, że wszystkie podpory mają minimalną powierzchnię, która jest niezbędna do drukowania trudnych do wytłoczenia materiałów.

Jednak jej zwiększenie może również skutkować większym zużyciem materiału i dłuższym czasem druku. Ustawienie wartości ujemnej może spowodować zmniejszenie szerokości podpory, a nawet jej całkowite wymazanie.

Grubość warstwy wypełnienia podpory

Grubość warstwy wypełnienia podpór to wysokość warstwy używanej przez drukarkę podczas drukowania podpór. Ponieważ podpory muszą zostać usunięte po wydrukowaniu, można użyć dużej grubości warstwy wypełnienia podpór, aby uzyskać szybsze drukowanie.

Domyślna grubość wypełnienia warstwy wsparcia w programie Cura wynosi 0,2 mm. Jest to zawsze wielokrotność wysokości warstwy regularnej i zostanie zaokrąglona do najbliższej wielokrotności podczas regulacji.

Zwiększenie grubości warstwy wypełnienia podpory oszczędza czas, ale jeśli zwiększysz ją zbytnio, może to spowodować problemy z przepływem. Ponieważ drukarka przełącza się między drukowaniem podpór i ścian, zmieniające się prędkości przepływu mogą spowodować nad- i pod-ekstrakcję.

Uwaga: Drukarka używa tej wartości tylko dla głównego korpusu podpór. Nie używa ich dla dachu i podłogi.

Stopniowe wsparcie Stopnie wypełnienia

Ustawienie Gradual Support Infill Steps zmniejsza gęstość podpór w niższych warstwach, aby zaoszczędzić materiał.

Na przykład, jeśli ustawisz Stopniowe kroki wsparcia wypełnienia na 2 i Gęstość wypełnienia na 30%, utworzy to poziomy gęstości wypełnienia w druku, mając 15% w środku i 7,5% na dole, gdzie zwykle jest mniej potrzebne.

Domyślna wartość Cura dla Gradual Infill Steps wynosi 0.

Stosowanie stopniowego wypełniania może pomóc w zaoszczędzeniu materiału i skróceniu czasu drukowania modelu, ale może też spowodować powstanie słabszych podpór, a w niektórych przypadkach podpór pływających (podpór bez podstawy).

Możesz wzmocnić podpory, dodając do nich ściany za pomocą ustawienia Linia ściany podpory. Przynajmniej jedna linia daje podporze podstawę do wykorzystania.

Włącz interfejs wsparcia

Enable Support Interface tworzy strukturę między podporą a modelem. Pomaga to stworzyć lepszy interfejs między drukiem a podporami.

Ustawienie Enable Support Interface jest domyślnie włączone w programie Cura.

Pomaga stworzyć lepszą jakość zwisu dzięki dodatkowej powierzchni, którą zapewnia po włączeniu. Jednak usunięcie podpory będzie trudniejsze, gdy użyjesz tego ustawienia.

Aby łatwiej usunąć podpory, możesz spróbować wydrukować je z materiałem, który jest łatwiejszy do usunięcia, jeśli masz drukarkę z podwójnym ekstruderem.

Włącz Dach Wsparcia

Enable Support Roof generuje strukturę pomiędzy dachem podpory a miejscem, w którym opiera się na niej model. Support Roof zapewnia lepsze wsparcie dla nawisów, ponieważ jest gęstszy, co oznacza mniejszy dystans do mostkowania.

Jednak lepiej przylega do modelu niż zwykłe podpórki, przez co trudniej je usunąć.

Ustawienie Enable Support Roof jest domyślnie włączone.

Włącz piętro wsparcia

Enable Support Floor tworzy strukturę pomiędzy podłogą podpory a miejscem, w którym spoczywa ona na modelu. Pomaga to zapewnić lepszą podstawę dla podpory i zmniejszyć ślady pozostawione po usunięciu podpory.

Ustawienie Enable Support Floor jest domyślnie włączone.

Należy zauważyć, że opcja Włącz podparcie generuje interfejs tylko w miejscach, gdzie podparcie dotyka modelu. Nie generuje go w miejscach, gdzie podparcie dotyka płyty konstrukcyjnej.

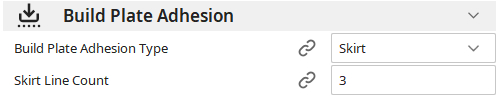

Przyczepność płyty budowlanej

Ustawienie Przyczepność płyty konstrukcyjnej pomaga określić, jak dobrze pierwsza warstwa wydruku przylega do płyty konstrukcyjnej. Zapewnia ono opcje zwiększające przyczepność i stabilność modelu na płycie konstrukcyjnej.

W opcji Build Plate Adhesion Type mamy trzy opcje: Skirt, Brim i Raft. Domyślną opcją w Cura jest Skirt.

Spódnica

Spódnica jest pojedynczą linią wytłaczanego filamentu wokół Twojego wydruku 3D. Chociaż nie robi wiele dla przyczepności lub stabilności wydruku, pomaga przygotować przepływ dyszy przed rozpoczęciem drukowania, więc jakikolwiek zatrzymany materiał nie stanie się częścią Twojego modelu.

Pozwala również sprawdzić, czy łoże drukujące jest prawidłowo wypoziomowane.

Liczba linii spódnicy

Licznik linii spódnicy ustawia liczbę linii lub konturów w spódnicy. Wysoki licznik linii spódnicy pomaga upewnić się, że materiał płynie prawidłowo przed rozpoczęciem drukowania, zwłaszcza w mniejszych modelach.

Domyślnie Skirt Line Count wynosi 3.

Alternatywnie, używając opcji Skirt/Brim Minimum length, można określić dokładną długość materiału, którym ma być zalewana dysza.

Brim

Brim to płaska, pojedyncza warstwa materiału wydrukowana i przymocowana do bazowych krawędzi modelu. Zapewnia ona większą powierzchnię dolną dla wydruku i pomaga utrzymać krawędzie modelu na podłożu.

Rant znacznie pomaga w przyleganiu płyty konstrukcyjnej, szczególnie w okolicach dolnych krawędzi modelu. Utrzymuje krawędzie w dole, gdy kurczą się po ochłodzeniu, co zmniejsza odkształcenia samego modelu.

Szerokość brzegu

Szerokość obrzeża określa odległość, w jakiej obrzeże wystaje poza krawędzie modelu. Domyślna szerokość obrzeża w programie Cura wynosi 8 mm.

Szersza szerokość brzegu zapewnia większą stabilność i przyczepność płyty konstrukcyjnej, ale zmniejsza obszar dostępny do drukowania innych obiektów na płycie konstrukcyjnej i zużywa więcej materiału.

Liczba linii brzegowych

Licznik linii obramowania określa, ile linii obramowania zostanie wytłoczonych wokół modelu.

Domyślna liczba linii brzegowych wynosi 20.

Uwaga: To ustawienie zastąpi ustawienia szerokości brzegu, jeśli zostały użyte.

W przypadku większych modeli, większa liczba linii brimu zmniejszy efektywną powierzchnię płyty konstrukcyjnej.

Obwódka tylko na zewnątrz

Ustawienie Brim Only on Outside sprawia, że brzegi są drukowane tylko na zewnętrznych krawędziach obiektu. Na przykład jeśli model ma wewnętrzny otwór, przy wyłączonym ustawieniu brzeg będzie drukowany na krawędziach otworu.

Te wewnętrzne obrzeża dodają niewiele do przyczepności i wytrzymałości płyty konstrukcyjnej modelu. Jednakże, jeśli to ustawienie jest włączone, krajalnica zignoruje wewnętrzne cechy i umieści obrzeża tylko na zewnętrznych krawędziach.

Funkcja Brim Only on Outside jest domyślnie włączona.

Tak więc, Brim Only on Outside pomaga zaoszczędzić czas drukowania, czas post-processingu i materiał.

Uwaga: Cura nie będzie w stanie usunąć brzegu, jeśli wewnątrz otworu lub cechy wewnętrznej znajduje się inny obiekt. Działa tylko wtedy, gdy otwór jest pusty.

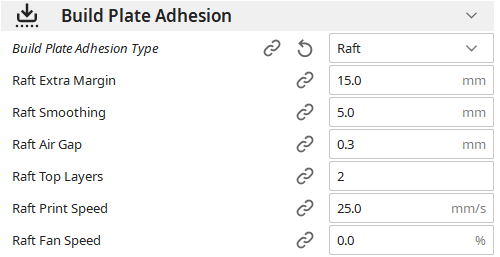

Tratwa

Raft to gruba płyta materiału dodawana pomiędzy modelem a płytą konstrukcyjną. Składa się z trzech części, podstawy, środka i góry.

Drukarka najpierw drukuje tratwę, a następnie drukuje model na szczycie struktury tratwy.

Raft pomaga zwiększyć powierzchnię spodu wydruku, dzięki czemu lepiej się on trzyma. Służy również jako "ofiarna" pierwsza warstwa, która pomaga chronić model przed problemami z przyczepnością pierwszej warstwy i płyty konstrukcyjnej.

Oto kilka kluczowych ustawień Rafta.

Tratwa Dodatkowa marża

Raft Extra Margin ustawia rozmiar tratwy poprzez określenie jej szerokości od krawędzi modelu. Na przykład, jeśli Extra margin jest ustawiony na 20mm, model będzie miał odległość 20mm od krawędzi tratwy.

Domyślny margines Raft Extra w Cura wynosi 15mm.

Wyższy margines Raft Extra powoduje, że raft jest większy, co zwiększa jego powierzchnię styku z płytą konstrukcyjną. Pomaga to również zredukować wypaczenia i znacznie ułatwia obróbkę końcową.

Większa tratwa zużywa jednak więcej materiału i wydłuża czas druku, a także zajmuje cenne miejsce na płycie konstrukcyjnej.

Wygładzanie tratwy

Raft Smoothing to ustawienie, które wygładza wewnętrzne rogi twojej tratwy, gdy istnieje wiele tratw z innych modeli łączących się ze sobą. Zasadniczo przecinające się tratwy będą mierzone przez promień łuku.

Oddzielne elementy tratwy będą lepiej połączone poprzez zwiększenie tego ustawienia, co sprawi, że będą sztywniejsze.

Cura zamknie wszelkie wewnętrzne otwory o promieniu mniejszym niż promień wygładzania na tratwie.

Domyślny promień Raft Smoothing w programie Cura wynosi 5mm.

Zamknięcie otworów i wygładzenie rogów pomaga uczynić tratwy mocniejszymi, sztywniejszymi i mniej odpornymi na wypaczenia.

Z drugiej strony Raft Smoothing zwiększa zużycie materiału i czas druku.

Szczelina powietrzna w tratwie

Raft Air Gap pozostawia przestrzeń między modelem a tratwą, dzięki czemu można je łatwo rozdzielić po wydrukowaniu. Dzięki temu obiekt nie zlepia się z tratwą.

Domyślnie Raft Air Gap wynosi 3mm.

Zastosowanie większej szczeliny powietrznej w tratwie powoduje słabsze połączenie pomiędzy tratwą a wydrukiem, co ułatwia ich rozdzielenie. Jednakże wiąże się to z większym prawdopodobieństwem, że tratwa może się rozdzielić podczas wydruku lub model zostanie strącony.

Najlepiej więc utrzymać tę wartość na niskim poziomie i zrobić kilka testów.

Warstwy wierzchnie tratwy

Raft Top Layers określa liczbę warstw w górnej części tratwy. Warstwy te są zwykle bardzo gęste, aby zapewnić lepsze wsparcie dla druku.

Domyślna ilość Raft Top Layers w Cura wynosi 2.

Większa liczba warstw wierzchnich pomaga zapewnić lepszą powierzchnię, na której spoczywa wydruk. Dzieje się tak dlatego, że warstwa wierzchnia mostkuje szorstką warstwę środkową, co skutkuje słabym wykończeniem spodu.

Zatem im więcej warstw nad warstwą środkową, tym lepiej. Wiąże się to jednak ze znacznym wydłużeniem czasu druku.

Prędkość drukowania tratwy

Prędkość drukowania tratwy określa ogólną prędkość, z jaką drukarka 3D tworzy tratwę. Prędkość drukowania tratwy jest zazwyczaj utrzymywana na niskim poziomie, aby uzyskać najlepsze rezultaty.

Domyślna prędkość drukowania tratwy wynosi 25 mm/s.

Wolna prędkość drukowania sprawia, że materiał stygnie powoli i pozostaje dłużej gorący. Zmniejsza to wewnętrzne naprężenia, redukuje wypaczenia i zwiększa powierzchnię kontaktu Rafta z podłożem.

Dzięki temu powstaje mocniejsza, sztywniejsza tratwa z dobrą przyczepnością płyty budowlanej.

Można dostosować prędkość drukowania dla różnych sekcji Raft. Można ustawić różną Raft Top Speed, Raft Middle Print Speed i Raft Base Print Speed.

Prędkość wentylatora tratwy

Raft Fan Speed ustawia szybkość, z jaką obracają się wentylatory chłodzące podczas drukowania Raft. W zależności od materiału, użycie wentylatorów chłodzących może mieć kilka efektów.

Na przykład, gdy używamy materiału takiego jak PLA, wentylator chłodzący prowadzi do wygładzenia górnej powierzchni Raft, co skutkuje lepszym wykończeniem spodu. Jednakże w przypadku materiałów takich jak ABS, może to spowodować wypaczenie i słabe przyleganie płyty konstrukcyjnej.

Tak więc, w świetle tych czynników, domyślna prędkość wentylatora różni się w różnych materiałach. Jednak w większości, domyślne ustawienie to zazwyczaj 0%.

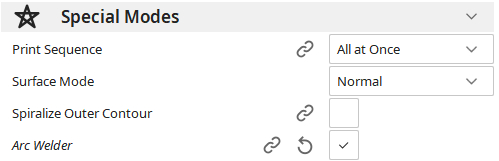

Zobacz też: Jak wykończyć & gładkie części drukowane 3D: PLA i ABSTryby specjalne

Ustawienia trybów specjalnych to pomocne funkcje, które można wykorzystać w zmianie lub optymalizacji sposobu drukowania modelu.Oto niektóre z nich.

Kolejność drukowania

Ustawienie Sekwencja drukowania określa kolejność drukowania wielu obiektów umieszczonych na płycie konstrukcyjnej. Określa ono sposób, w jaki drukarka buduje warstwy tych obiektów na pojedynczej drukarce ekstruzyjnej.

Oto dostępne opcje.

Wszystko na raz

Opcja All at Once drukuje wszystkie obiekty bezpośrednio z płyty konstrukcyjnej na raz.

Na przykład, powiedzmy, że na płycie znajdują się trzy obiekty, wydrukuje on pierwszą warstwę każdego obiektu, a następnie będzie kontynuował drukowanie drugiej warstwy każdego obiektu.

Następnie powtarza cały proces dla kolejnych warstw, aż do ukończenia wszystkich obiektów.

Drukowanie modeli w konfiguracji All at Once daje warstwom więcej czasu na schłodzenie, co prowadzi do lepszej jakości. Oszczędza to również czas drukowania, umożliwiając dobre wykorzystanie całej objętości konstrukcyjnej.

Domyślnym ustawieniem Print Sequence jest All at Once.

One at a Time

W tym trybie, jeśli na płycie konstrukcyjnej znajduje się wiele obiektów, drukarka kończy jeden obiekt przed przejściem do następnego. Nie rozpoczyna drukowania kolejnego obiektu, gdy jeden jest jeszcze nieukończony.

Opcja One at a Time pomaga służyć jako zabezpieczenie przed awarią druku, ponieważ każdy model ukończony przed awarią jest nadal w porządku. Zmniejsza to również liczbę uszkodzeń strunowych i powierzchniowych spowodowanych przez głowicę drukującą poruszającą się tam i z powrotem pomiędzy obiektami.

Jednak aby skorzystać z tego ustawienia, trzeba przestrzegać pewnych zasad.

- Musisz odpowiednio rozmieścić wydruki na płycie konstrukcyjnej, aby uniknąć przewracania ich przez głowicę drukującą.

- Aby uniknąć przewracania się wydruków, nie można drukować obiektów wyższych niż wysokość gantry drukarki, choć można ją edytować w "Ustawieniach maszyny". Wysokość gantry to odległość między końcówką dyszy a górną szyną systemu jezdnego głowicy drukującej.

- Drukarka drukuje obiekty w kolejności zbliżenia, co oznacza, że po zakończeniu drukowania obiektu, drukarka przechodzi do obiektu znajdującego się najbliżej.

Tryb powierzchniowy

Tryb powierzchniowy drukuje powłokę modelu w otwartej objętości, gdy jest włączony. To ustawienie drukuje ściany w osi X i Y bez żadnych warstw górnych i dolnych, wypełnień i podpór.

Zazwyczaj Cura próbuje zamknąć pętle lub ściany w wydruku podczas krojenia. Slicer odrzuca każdą powierzchnię, której nie można zamknąć.

Jednak tryb powierzchniowy pozostawia otwarte ściany osi X i Y bez ich zamykania.

Poza normalnym, tryb Surface Mode zapewnia dwa sposoby drukowania modeli.

Powierzchnia

Opcja Surface drukuje ściany X i Y bez ich zamykania. Nie drukuje żadnej górnej, dolnej, wypełnienia ani skóry w osi Z.

Zarówno

Opcja Both drukuje wszystkie ściany w wydruku, ale zawiera dodatkowe powierzchnie, które slicer by odrzucił, gdyby tryb powierzchni nie był włączony. Tak więc drukuje wszystkie powierzchnie X, Y i Z oraz drukuje luźne niezamknięte powierzchnie jako pojedyncze ściany.

Uwaga: Użycie tego ustawienia wpływa na dokładność wymiarową wydruku. Wydruk będzie mniejszy niż rozmiar oryginału.

Spiralizuj zewnętrzny kontur

Ustawienie Spiralize Outer Contour, znane również jako "tryb wazonu", drukuje modele jako puste wydruki z pojedynczą ścianą i dnem. Drukuje cały model za jednym razem, bez zatrzymywania dyszy w celu przejścia z jednej warstwy na drugą.

Dzięki temu głowica drukująca nie musi się zatrzymywać i formować Z-Seam podczas zmiany warstw.

Spiralize Outer Contour drukuje szybko modele o doskonałych właściwościach powierzchniowych, jednak modele te nie są zazwyczaj zbyt mocne i wodoszczelne ze względu na obecność tylko jednej ściany druku.

W rzeczywistości jedyną poziomą powierzchnią, którą można zadrukować przy użyciu ustawienia Spiralize Outer Contour jest dolna warstwa.

Dodatkowo nie sprawdza się przy nadrukach, które mają wiele szczegółów na warstwach.

Spawacz łukowy

Ustawienie Arc Welder po prostu przekształca wiele segmentów łuku G0 &; G1 w ruchy łuku G2 &; G3.

Natura ruchów G0 & G1 to linie proste, więc wszelkie krzywe byłyby kilkoma liniami prostymi, co zajmuje niepotrzebnie pamięć (tworzy mniejsze pliki G-Code) i może powodować drobne usterki.

Firmware Twojej drukarki 3D powinien automatycznie konwertować niektóre z tych ruchów na łuki. Z włączonym Arc Welderem, może on zredukować ruchy zacinające się, których mogłeś doświadczyć na wydrukach 3D z wieloma łukami.

Aby móc korzystać z Arc Welder, należy pobrać wtyczkę Cura z Cura Marketplace. Można ją również dodać za pośrednictwem Cura sign in na stronie Ultimakera.

W tym artykule omówiono wszystkie najważniejsze ustawienia, których będziesz potrzebować, aby skonfigurować urządzenie do drukowania wysokiej jakości modeli.

Staniesz się bardziej biegły, gdy zaczniesz konsekwentnie używać tych ustawień. Powodzenia!