අන්තර්ගත වගුව

සූත්රිකා ත්රිමාණ මුද්රණ යන්ත්ර සමඟින් විශිෂ්ට ත්රිමාණ මුද්රණ නිර්මාණය කිරීමට දායක වන බොහෝ සැකසුම් Cura සතුව ඇත, නමුත් ඒවායින් බොහොමයක් ව්යාකූල විය හැකිය. Cura පිළිබඳ ඉතා හොඳ පැහැදිලි කිරීම් ඇත, නමුත් මම මෙම ලිපිය එක් කිරීමට සිතුවේ ඔබට මෙම සැකසීම් භාවිතා කළ හැකි ආකාරය පැහැදිලි කිරීමටයි.

එබැවින්, අපි Cura හි ඉහළම මුද්රණ සැකසුම් කිහිපයක් බලමු.

නිශ්චිත සැකසුම් සෙවීමට පටුන භාවිතා කිරීමට ඔබව සාදරයෙන් පිළිගනිමු.

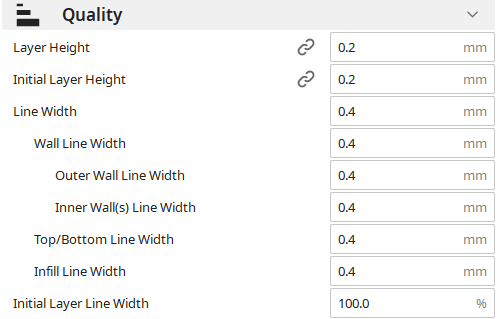

තත්ත්ව

තත්ත්ව සැකසීම් මුද්රණ විශේෂාංගවල විභේදනය පාලනය කරයි. ඒවා ස්ථර උස සහ රේඛා පළල හරහා ඔබේ මුද්රණයේ ගුණාත්මක භාවය මනාව සකස් කිරීමට භාවිත කළ හැකි සැකසීම් මාලාවකි.

අපි ඒවා බලමු.

ස්ථර උස

ස්ථර උස මුද්රණ ස්ථරයේ උස හෝ ඝනකම පාලනය කරයි. එය මුද්රණයේ අවසාන ගුණාත්මක භාවයට සහ මුද්රණ කාලයට දැඩි ලෙස බලපායි.

තුනී ස්තර උස ඔබට ඔබේ මුද්රණයේ වැඩි විස්තර සහ වඩා හොඳ නිමාවක් ලබා දෙයි, නමුත් එය මුද්රණ කාලය වැඩි කරයි. අනෙක් අතට, ඝන ස්ථර උස මුද්රණ ශක්තිය (ලක්ෂ්යයක් දක්වා) වැඩි කරන අතර මුද්රණ කාලය අඩු කරයි.

Cura විසින් විවිධ ස්ථර උස සහිත පැතිකඩ කිහිපයක් සපයන අතර විවිධ මට්ටම් විස්තර සපයයි. ඒවාට සම්මත, අඩු සහ ගතික, සහ සුපිරි තත්ත්ව පැතිකඩ ඇතුළත් වේ. මෙන්න ඉක්මන් වංචා පත්රිකාවක්:

- සුපිරි ගුණාත්මකභාවය (මි.මී. 0.12): කුඩා ස්තර උස එය උසස් තත්ත්වයේ මුද්රණවලට හේතු වන නමුත් වැඩි කරයිZig-Zag යනු පෙරනිමි රටාවයි. එය වඩාත්ම විශ්වාසදායක විකල්පයයි, නමුත් එය සමහර පෘෂ්ඨයන් මත මායිම් ඇති විය හැක.

Concentric Pattern පිටත සිට ඇතුළත සිට චක්රලේඛයකින් මෙය විසඳයි. රටාව. කෙසේ වෙතත්, අභ්යන්තර කව ඉතා කුඩා නම්, ඒවා හොටෙන්ඩයේ තාපය මගින් දියවී යාමේ අවදානමක් ඇත. එබැවින්, එය දිගු හා සිහින් කොටස් වලට සීමා කිරීම වඩාත් සුදුසුය.

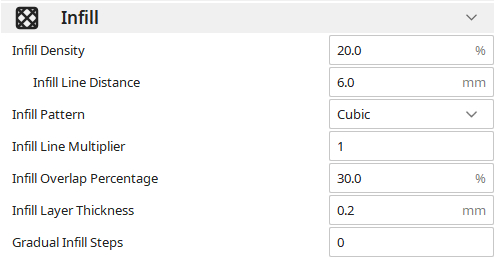

පුරවන්න

පිරවුම් කොටස මුද්රණ යන්ත්රය ආකෘතියේ අභ්යන්තර ව්යුහය මුද්රණය කරන ආකාරය පාලනය කරයි. මෙන්න එය යටතේ ඇති සැකසුම් කිහිපයක්.

Infill Density

Infill Density මඟින් ආකෘතිය කෙතරම් ඝන හෝ කුහරද යන්න පාලනය කරයි. එය මුද්රණයේ අභ්යන්තර ව්යුහයෙන් කොපමණ ප්රමාණයක් ඝන පිරවුමක් විසින් අත්පත් කරගෙන තිබේද යන්නෙහි ප්රතිශතයකි.

උදාහරණයක් ලෙස, 0% පිරවුම් ඝනත්වය යනු අභ්යන්තර ව්යුහය සම්පූර්ණයෙන්ම හිස් වන අතර 100% ආකෘතිය සම්පුර්ණයෙන්ම ඝන බව පෙන්නුම් කරයි.

Cura හි පෙරනිමි අගය පිරවුම් ඝනත්වය 20%, සෞන්දර්යාත්මක ආකෘති සඳහා සුදුසු වේ. කෙසේ වෙතත්, ආකෘතිය ක්රියාකාරී යෙදුම් සඳහා භාවිතා කරන්නේ නම්, එම සංඛ්යාව 50-80% දක්වා වැඩි කිරීම හොඳ අදහසකි.

කෙසේ වෙතත්, මෙම රීතිය ගලෙන් සකසා නැත. සමහර පිරවුම් රටා තවමත් අඩු පිරවුම් ප්රතිශතයන්හිදී හොඳින් ක්රියා කළ හැක.

උදාහරණයක් ලෙස, Gyroid රටාවට තවමත් 5-10% ක අඩු පිරවීමක් සමඟ තරමක් හොඳින් ක්රියා කළ හැක. අනෙක් අතට, Cubic Pattern එකක් එම අඩු ප්රතිශතයේ අරගල කරනු ඇත.

ඉහළ පිරවුම් ඝනත්වය වැඩි කිරීමආකෘතිය ශක්තිමත්, වඩා දෘඩ හා වඩා හොඳ ඉහළ සමක් ලබා දෙයි. එය මුද්රණයේ ජල ආරක්ෂණ ගුණාංග වැඩි දියුණු කරන අතර මතුපිට කොට්ට දැමීම අඩු කරයි.

කෙසේ වෙතත්, අවාසිය නම් ආකෘතිය මුද්රණය කිරීමට වැඩි කාලයක් ගත වන අතර එය බරින් වැඩි වීමයි.

Infill Line Distance

Infill Line Distance යනු ඔබේ ත්රිමාණ ආකෘතිය තුළ ඔබේ පිරවුම් මට්ටම සැකසීමේ තවත් ක්රමයකි. පිරවුම් ඝනත්වය භාවිතා කරනවා වෙනුවට, ඔබට යාබද පිරවුම් රේඛා අතර දුර සඳහන් කළ හැක.

පෙරනිමි පිරවුම් රේඛා දුර Cura හි 6.0mm වේ.

ඉන්පිල් රේඛා දුර වැඩි කිරීම පිරවුමේ ඝනත්වය අඩු මට්ටමකට පරිවර්තනය වනු ඇත, එය අඩු කිරීමෙන් වඩාත් ඝන පිරවුම් මට්ටමක් සාදනු ඇත.

ඔබට ශක්තිමත් ත්රිමාණ මුද්රණයක් අවශ්ය නම්, ඔබට පිරවුම් රේඛා දුර අඩු කිරීමට තෝරා ගත හැක. පිරවුම් මට්ටම ඔබ අපේක්ෂිත මට්ටමේ තිබේ දැයි බැලීමට Cura හි “පෙරදසුන” කොටසෙහි ඔබේ ත්රිමාණ මුද්රණය පරීක්ෂා කිරීමට මම නිර්දේශ කරමි.

එය ඔබේ වැඩිදියුණු කිරීමේ අමතර ප්රතිලාභයක් ද ඇත. ඉහල ස්ථර වලට මුද්රණය කිරීමට ඝන පදනමක් ඇති බැවින්.

Infill Pattern

Infill Pattern මඟින් මුද්රණ යන්ත්රය පිරවුම් ව්යුහය ගොඩනගන රටාව සඳහන් කරයි. Cura හි පෙරනිමි රටාව Cubic Pattern වන අතර, එය ත්රිමාණ රටාවකට ගොඩගසා ඇලවූ කැට කිහිපයක් නිර්මාණය කරයි.

Cura විසින් තවත් පිරවුම් රටා කිහිපයක් පිරිනමන අතර, ඒ සෑම රටාවක්ම අද්විතීය ප්රතිලාභ ලබා දෙයි.

ඒවායින් සමහරක් ඇතුළත් වේ:

- Grid: ඉතාසිරස් දිශාවට ශක්තිමත් සහ හොඳ ඉහළ මතුපිටක් නිපදවයි.

- රේඛා: සිරස් සහ තිරස් යන දෙපසම දුර්වලයි.

- ත්රිකෝණ: ප්රතිරෝධී කැපීම සහ සිරස් දිශාවට ශක්තිමත්. කෙසේ වෙතත්, දිගු පාලම් දුර නිසා එය කොට්ට සහ අනෙකුත් ඉහළ මතුපිට දෝෂ වලට ගොදුරු වේ.

- ඝනක: සියලු දිශාවන්ටම විනීතව ශක්තිමත්. කොට්ට දැමීම වැනි මතුපිට දෝෂ වලට ප්රතිරෝධී වේ.

- Zigzag: තිරස් සහ සිරස් දිශා දෙකෙහිම දුර්වලය. විශාල ඉහළ මතුපිටක් නිපදවයි.

- Gyroid: සියලු දිශාවන් ඔස්සේ ශක්තිමත්ව සිටින අතරතුර කැපීමට ප්රතිරෝධී වේ. විශාල G-කේත ගොනු නිෂ්පාදනය කරන අතරතුර එය කැපීමේ කාලයක් ගතවේ.

Infill Line Multiplier

Infill Line Multiplier යනු ඔබට අමතර පිරවුම් රේඛා අසල තැබීමට ඉඩ සලසන සැකසුමකි. එකිනෙකා. එය ඔබ සකසන පිරවුම් මට්ටම ඵලදායි ලෙස වැඩි කරයි, නමුත් අද්විතීය ආකාරයකින්.

පිරවුම් රේඛා ඒකාකාරව තැබීම වෙනුවට, මෙම සිටුවම ඔබ සකසන අගය මත පදනම්ව පවතින පිරවුමට රේඛා එක් කරයි. උදාහරණයක් ලෙස, ඔබ Infill Line ගුණකය 3 ලෙස සකසන්නේ නම්, එය මුල් පේළියට කෙළින්ම ඊළඟට අමතර රේඛා දෙකක් මුද්රණය කරයි.

පෙරනිමිය Cura හි Infill Line ගුණකය 1 වේ.

මෙම සැකසුම භාවිතා කිරීම මුද්රණයේ ස්ථායීතාවයට සහ දෘඩතාවයට ප්රයෝජනවත් විය හැක. කෙසේ වෙතත්, පිරවුම් රේඛා සම හරහා බැබළෙන බැවින් එය දුර්වල මතුපිට ගුණාත්මක භාවයක් ඇති කරයි.

Infill Overlapප්රතිශතය

පිරවීම අතිච්ඡාදනය වන ප්රතිශත පාලනය යනු මුද්රණ බිත්ති සමඟ පිරවුම කොපමණ ප්රමාණයක් අතිච්ඡාදනය වේද යන්නයි. එය පිරවුම් රේඛාවේ පළලෙහි ප්රතිශතයක් ලෙස සකසා ඇත.

ප්රතිශතය වැඩි වන තරමට පිරවුම අතිච්ඡාදනය වීම වඩාත් වැදගත් වේ. අනුපාතය 10-40%, පමණ තැබීම සුදුසුය, එම නිසා අතිච්ඡාදනය අභ්යන්තර බිත්තිවල නතර වේ.

ඉහළ පිරවුම් අතිච්ඡාදනය පිරවුම මුද්රණ බිත්තියට වඩා හොඳින් පිළිපැදීමට උපකාරී වේ. කෙසේ වෙතත්, ඔබ විසින් මුද්රණය හරහා පෙන්වන පිරවුම් රටාව අනවශ්ය පෘෂ්ඨීය රටාවක් ඇති කිරීමට අවදානමක් ඇත.

Infill Layer thickness

Infill Layer thickness මඟින් පිරවුමේ ස්ථරයේ උස වෙන වෙනම සැකසීමට ක්රමයක් සපයයි. මුද්රණයේ බව. පිරවුම දෘශ්යමාන නොවන බැවින්, මතුපිට ගුණාත්මක භාවය තීරණාත්මක නොවේ.

එබැවින්, මෙම සැකසුම භාවිතයෙන්, ඔබට පිරවුමේ ස්ථරයේ උස වැඩි කළ හැක, එවිට එය වේගයෙන් මුද්රණය වේ. පිරවුම් ස්ථරයේ උස සාමාන්ය ස්ථරයේ උසින් ගුණාකාර විය යුතුය. එසේ නොවේ නම්, එය Cura මගින් ඊළඟ ස්ථරයේ උසට වට කරනු ලැබේ.

පෙරනිමි පිරවුම් ස්ථරයේ ඝනකම ඔබේ ස්ථර උසට සමාන වේ.

සටහන : මෙම අගය වැඩි කිරීමේදී, ස්ථරයේ උස වැඩි කිරීමේදී වැඩි සංඛ්යාවක් භාවිතා නොකිරීමට වගබලා ගන්න. මුද්රණ යන්ත්රය සාමාන්ය බිත්ති මුද්රණය කිරීමේ සිට පිරවුමට මාරු වන විට මෙය ප්රවාහ අනුපාත ගැටළු ඇති කළ හැක.

ක්රමානුකූලව පිරවුම් පියවර

ක්රමානුකූල පිරවුම් පියවර යනු ඔබට මුද්රණය කිරීමේදී ද්රව්ය සුරැකීමට භාවිතා කළ හැකි සැකසීමකි.පහළ ස්ථර වල පිරවුම් ඝනත්වය අඩු කිරීම. එය පහළින් අඩු ප්රතිශතයකින් පිරවුම ආරම්භ කරයි, පසුව මුද්රණය ඉහළ යන විට ක්රමයෙන් එය වැඩි කරයි.

උදාහරණයක් ලෙස, එය 3 ලෙස සකසා ඇති අතර, පිරවුම් ඝනත්වය 40 ලෙස සකසා ඇත්නම්, අපි කියමු. % පිරවුම් ඝනත්වය පතුලේ 5% වනු ඇත. මුද්රණය ඉහළ යන විට, ඝනත්වය 10% සහ 20% දක්වා සමාන කාල පරතරයකින් ඉහළ යනු ඇත, එය අවසානයේ 40% දක්වා ඉහළ යනු ඇත.

පිරවුම් පියවර සඳහා පෙරනිමි අගය 0. සැකසීම සක්රිය කිරීමට ඔබට එය 0 සිට වැඩි කළ හැක.

එය මුද්රණය භාවිතා කරන ද්රව්ය ප්රමාණය සහ මතුපිට ගුණාත්මක භාවය සැලකිය යුතු ලෙස අඩු නොකර මුද්රණය සම්පූර්ණ කිරීමට ගතවන කාලය අඩු කිරීමට උපකාරී වේ.

එසේම. , කිසිදු ව්යුහාත්මක හේතූන් මත නොව ඉහළ මතුපිටට ආධාර කිරීම සඳහා පමණක් පිරවුම ඇති විට මෙම විශේෂාංගය විශේෂයෙන් උපකාරී වේ.

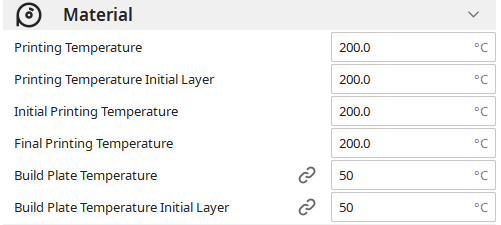

ද්රව්ය

ද්රව්ය අංශය මඟින් ඔබට උෂ්ණත්වය පාලනය කිරීමේදී භාවිත කළ හැකි සැකසුම් සපයයි. මුද්රණයේ විවිධ අවස්ථා වලදී. මෙන්න සමහර සැකසීම්.

මුද්රණ උෂ්ණත්වය

මුද්රණ උෂ්ණත්වය යනු හුදෙක් මුද්රණ ක්රියාවලියේදී ඔබේ තුණ්ඩය සකසන උෂ්ණත්වයයි. එය ඔබේ ආකෘතියට අවශ්ය ද්රව්ය ප්රවාහයට ඇති කරන බලපෑම නිසා එය ඔබේ ත්රිමාණ මුද්රණ යන්ත්රය සඳහා ඇති වැදගත්ම සිටුවම්වලින් එකකි.

ඔබේ මුද්රණ උෂ්ණත්වය ප්රශස්ත කිරීම මඟින් මුද්රණ ගැටලු රාශියක් විසඳා ගැනීමටත් වඩා හොඳ තත්ත්වයේ මුද්රණ නිෂ්පාදනය කිරීමටත් හැකි වේ. නරකමුද්රණ උෂ්ණත්වය බොහෝ මුද්රණ දෝෂ සහ අසාර්ථක වීමට හේතු විය හැක.

සූතිකා නිෂ්පාදකයින් සාමාන්යයෙන් මුද්රණය සඳහා උෂ්ණත්ව පරාසයක් සපයන අතර එය ඔබ ප්රශස්ත උෂ්ණත්වය ලබා ගැනීමට පෙර ආරම්භක ලක්ෂ්යයක් ලෙස භාවිතා කළ යුතුය.

ඔබ අධික වේගයකින්, විශාල ස්ථර උසකින් හෝ පුළුල් රේඛා වලින් මුද්රණය කරයි, අවශ්ය ද්රව්ය ප්රවාහ මට්ටම සමඟ ඉහළ මුද්රණ උෂ්ණත්වයක් භාවිතා කිරීම නිර්දේශ කෙරේ. එය අධික ලෙස නිස්සාරණය කිරීම, නූල් දැමීම, තුණ්ඩ වැසී යාම සහ එල්ලා වැටීම වැනි ගැටළු වලට තුඩු දිය හැකි නිසා ඔබට එය ඉතා ඉහලින් සැකසීමට අවශ්ය නැත.

ප්රතිවිරුද්ධ ලෙස, ඔබට අඩු වේගයන් භාවිතා කරන විට අඩු උෂ්ණත්වයක් භාවිතා කිරීමට අවශ්ය වේ, හෝ සියුම් ස්ථර උස නිසා නිස්සාරණය කරන ලද ද්රව්ය සිසිල් කිරීමට සහ සැකසීමට ප්රමාණවත් කාලයක් ඇත.

අඩු මුද්රණ උෂ්ණත්වය අඩු නිස්සාරණයට හෝ දුර්වල ත්රිමාණ මුද්රණවලට හේතු විය හැකි බව මතක තබා ගන්න.

Cura හි පෙරනිමි මුද්රණ උෂ්ණත්වය ඔබ භාවිතා කරන ද්රව්ය මත රඳා පවතින අතර, දේවල් ආරම්භ කිරීමට සාමාන්ය උෂ්ණත්වයක් සපයයි.

මෙන්න පෙරනිමි උෂ්ණත්වයන් කිහිපයක්:

• PLA: 200°C

• PETG: 240°C

• ABS: 240°C

සමහර වර්ග ප්රශස්ත උෂ්ණත්වය සඳහා PLA 180-220°C අතර පරාසයක පැවතිය හැක, එබැවින් ඔබේ සැකසුම් ඇතුළත් කිරීමේදී එය මතක තබා ගන්න.

මුද්රණ උෂ්ණත්වය මූලික ස්ථරය

මුද්රණ උෂ්ණත්ව ආරම්භක ස්ථරය යනු සැකසුමකි. පළමු ස්ථරයේ මුද්රණ උෂ්ණත්වය වෙනස් කිරීමට ඔබට ඉඩ සලසයිමුද්රණයේ ඉතිරි කොටසේ මුද්රණ උෂ්ණත්වයේ සිට.

වඩා ශක්තිමත් පදනමක් සඳහා මුද්රණ ඇඳට ඔබේ ආකෘතිය ඇලවීම වැඩි දියුණු කිරීම සඳහා එය ඉතා ප්රයෝජනවත් වේ. මිනිසුන් සාමාන්යයෙන් ප්රශස්ත ප්රතිඵල සඳහා මුද්රණ උෂ්ණත්වයට වඩා 5-10°C පමණ උෂ්ණත්වයක් භාවිතා කරනු ඇත.

එය ක්රියා කරන්නේ ද්රව්ය වඩාත් උණු වී මුද්රණ මතුපිටට වඩා හොඳින් ඇලී සිටීමට හැකි වීමෙනි. ඔබට ඇඳ ඇලවීමේ ගැටළු තිබේ නම්, එය නිවැරදි කිරීමට මෙය එක් උපාය මාර්ගයකි.

ආරම්භක මුද්රණ උෂ්ණත්වය

ආරම්භක මුද්රණ උෂ්ණත්වය යනු බහුවිධ ත්රිමාණ මුද්රණ යන්ත්ර සඳහා ස්ථාවර උෂ්ණත්වයක් සපයන සැකසීමකි. තුණ්ඩ සහ ද්විත්ව නිස්සාරක.

එක් තුණ්ඩයක් සම්මත උෂ්ණත්වයේ මුද්රණය කරන විට, ක්රියාකාරී නොවන තුණ්ඩ ආරම්භක මුද්රණ උෂ්ණත්වයට මඳක් සිසිල් වී තුණ්ඩය සිටගෙන සිටින විට පිටාර ගැලීම අඩු කරයි.

සක්රියව මුද්රණය කිරීමට පටන් ගත් පසු ස්ථාවර මුද්රණ තුණ්ඩය සම්මත මුද්රණ උෂ්ණත්වයට රත් වේ. එවිට, එහි කොටස අවසන් කළ තුණ්ඩය ආරම්භක මුද්රණ උෂ්ණත්වයට සිසිල් වනු ඇත.

Cura හි පෙරනිමි සැකසුම මුද්රණ උෂ්ණත්වයට සමාන වේ.

අවසාන මුද්රණය උෂ්ණත්වය

අවසාන මුද්රණ උෂ්ණත්වය යනු බහු තුණ්ඩ සහ ද්විත්ව නිස්සාරණය සහිත ත්රිමාණ මුද්රණ යන්ත්ර සඳහා, සක්රිය තුණ්ඩයක් ස්ථාවර තුණ්ඩයකට මාරු වීමට මොහොතකට පෙර සිසිල් වන උෂ්ණත්වයක් සපයන සැකසීමකි.

එය මූලික වශයෙන් සිසිලනය වීමට පටන් ගනීපිටකිරීමේ ස්විචය ඇත්ත වශයෙන්ම සිදු වන්නේ මුද්රණ උෂ්ණත්වය වන්නේ කොතැනද යන්නයි. ඊට පසු, එය ඔබ විසින් සකසා ඇති මූලික මුද්රණ උෂ්ණත්වයට සිසිල් වනු ඇත.

Cura හි පෙරනිමි සැකසුම මුද්රණ උෂ්ණත්වයට සමාන වේ.

බිල්ට් ප්ලේට් උෂ්ණත්වය

බිල්ඩ් ප්ලේට් උෂ්ණත්වය මඟින් ඔබට මුද්රණ ඇඳ රත් කිරීමට අවශ්ය උෂ්ණත්වය නියම කරයි. රත් වූ මුද්රණ ඇඳක් මුද්රණය කරන අතරතුර ද්රව්යය මෘදු තත්ත්වයක තබා ගැනීමට උපකාරී වේ.

මෙම සැකසුම මුද්රණය ගොඩනඟන තහඩුවට වඩා හොඳින් අනුගත වීමට සහ මුද්රණය කිරීමේදී හැකිලීම පාලනය කිරීමට උපකාරී වේ. කෙසේ වෙතත්, උෂ්ණත්වය ඉතා ඉහළ නම්, පළමු ස්ථරය නිසි ලෙස ඝන නොවනු ඇත, එය ඉතා දියර වනු ඇත.

මෙය එය එල්ලා වැටෙනු ඇත, ප්රතිඵලයක් ලෙස අලියාගේ පාදයේ දෝෂයක් ඇති වේ. එසේම, ඇඳ මත ඇති මුද්රණයේ කොටස සහ මුද්රණයේ ඉහළ ප්රදේශය අතර උෂ්ණත්ව වෙනස හේතුවෙන්, විකෘති වීම සිදුවිය හැක.

සාමාන්ය පරිදි, පෙරනිමි තැනීමේ තහඩු උෂ්ණත්වය ද්රව්ය සහ මුද්රණ පැතිකඩ අනුව වෙනස් වේ. පොදු ඒවාට ඇතුළත් වන්නේ:

- PLA: 50°C

- ABS: 80°C

- PETG : 70°C

සූතිකා නිෂ්පාදකයින් සමහර විට Build Plate Temperature Range සපයයි.

Build Plate Temperature Initial Layer

The Build Plate Temperature Initial පළමු ස්ථරය මුද්රණය කිරීම සඳහා ස්තරය වෙනස් ගොඩනැගීමේ තහඩු උෂ්ණත්වයක් සකසයි. එය පළමු ස්ථරයේ සිසිලනය අඩු කිරීමට උපකාරී වන අතර එමඟින් එය හැකිලීම සහ විකෘති නොවේමුද්රණය කිරීමෙන් පසුව.

ඔබේ ත්රිමාණ මුද්රණ යන්ත්රය වෙනස් ඇඳ උෂ්ණත්වයේ දී ඔබේ ආකෘතියේ පළමු ස්ථරය නෙරා ගිය පසු, එය ඔබේ සම්මත ගොඩනැඟිලි තහඩු උෂ්ණත්වයට උෂ්ණත්වය සකසනු ඇත. ඔබට එය ඕනෑවට වඩා ඉහළට තැබීම වළක්වා ගැනීමට අවශ්ය වන අතර එමඟින් ඔබට අලි පාදය වැනි මුද්රණ දෝෂ මඟහරවා ගත හැකිය

පෙරනිමි බිල්ඩ් ප්ලේට් උෂ්ණත්වය ආරම්භක ස්ථර සැකසුම ගොඩනැඟීමේ තහඩු උෂ්ණත්ව සැකසුමට සමාන වේ. හොඳම ප්රතිඵල සඳහා, ඔබ කැමති ප්රතිඵලය ලැබෙන තෙක් ඔබේම පරීක්ෂණයක් කර උෂ්ණත්වය 5°C වර්ධකවලින් ඉහළ නැංවීමට උත්සාහ කිරීම නිර්දේශ කෙරේ.

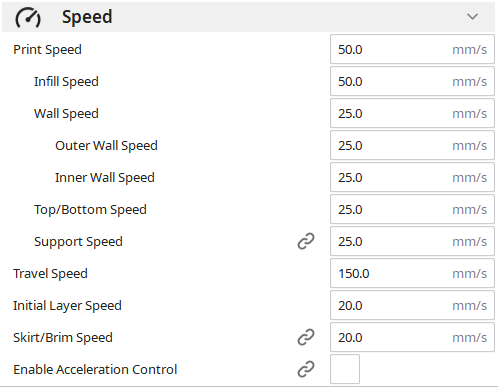

Speed

Speed කොටස විවිධ විකල්ප ඉදිරිපත් කරයි විවිධ කොටස් මුද්රණය කර ඇති ආකාරය සීරුමාරු කිරීමට සහ ප්රශස්ත කිරීමට ඔබට භාවිතා කළ හැක.

මුද්රණ වේගය

මුද්රණ වේගය

මුද්රණ වේගය තුණ්ඩය චලනය වන විට සමස්ත වේගය පාලනය කරයි. ආකෘතිය මුද්රණය කිරීම. ඔබට මුද්රණයේ සමහර කොටස් සඳහා විවිධ ගාස්තු සැකසිය හැකි වුවද, මුද්රණ වේගය තවමත් මූලික වශයෙන් ක්රියා කරයි.

Cura හි සම්මත පැතිකඩ සඳහා පෙරනිමි මුද්රණ වේගය 50mm/s වේ. ඔබ වේගය වැඩි කළහොත්, ඔබට ඔබේ ආකෘතියේ මුද්රණ කාලය අඩු කළ හැකිය.

කෙසේ වෙතත්, වේගය වැඩි කිරීම අමතර කම්පන සමඟ එන බව ඔබ මතක තබා ගත යුතුය. මෙම කම්පන මගින් මුද්රණයේ මතුපිට ගුණාත්මක භාවය අඩු කළ හැක.

තවද, වැඩි ද්රව්ය ප්රවාහයක් නිපදවීමට ඔබට මුද්රණ උෂ්ණත්වය වැඩි කළ යුතුය. මෙය තුණ්ඩ වැසී යාමේ අවදානම වැඩි කරයිextrusion.

එමෙන්ම, මුද්රණයක බොහෝ සියුම් විශේෂාංග තිබේ නම්, මුද්රණ ශීර්ෂය අඛණ්ඩව මුද්රණය කරනවා වෙනුවට නැවත නැවතත් ආරම්භ වී නතර වේ. මෙහිදී මුද්රණ වේගය වැඩි කිරීම සැලකිය යුතු බලපෑමක් ඇති නොකරනු ඇත.

අනෙක් අතට, අඩු මුද්රණ වේගයක් වැඩි මුද්රණ කාලයක් ලබා දෙන නමුත් වඩා හොඳ මතුපිට නිමාවක් ඇති කරයි.

Infill Speed

Infill Speed යනු මුද්රණ යන්ත්රය පිරවුම මුද්රණය කරන වේගයයි. පිරවුම බොහෝ විට නොපෙනෙන බැවින්, ඔබට ගුණාත්මක භාවය මඟ හැර මුද්රණ කාලය අඩු කිරීමට ඉක්මනින් මුද්රණය කළ හැක.

Cura හි සම්මත පැතිකඩෙහි පෙරනිමි පිරවුම් වේගය 50mm/s<10 වේ>.

මෙම අගය ඉතා ඉහලින් තැබීමෙන් යම් ප්රතිවිපාක ඇති විය හැක. මුද්රණය කිරීමේදී තුණ්ඩය බිත්ති සමඟ ගැටෙන බැවින් පිරවුම බිත්තිය හරහා දෘශ්යමාන වීමට එය හේතු විය හැක.

එමෙන්ම, පිරවීම සහ අනෙකුත් කොටස් අතර වේග වෙනස වැඩි නම්, එය ප්රවාහ අනුපාත ගැටළු ඇති කළ හැකිය. . අනෙක් කොටස් මුද්රණය කිරීමේදී ප්රවාහ අනුපාතය අඩු කිරීමට මුද්රණ යන්ත්රයට ගැටලු ඇති වන අතර, එය අධික ලෙස නිස්සාරණය වීමට හේතු වේ.

බිත්ති වේගය

Wall Speed යනු අභ්යන්තර සහ පිටත බිත්ති ඇති වේගයයි. මුද්රණය කර ඇත. උසස් තත්ත්වයේ කවචයක් සහතික කිරීම සඳහා බිත්තිය සඳහා අඩු මුද්රණ වේගයක් සැකසීමට ඔබට මෙම සැකසීම භාවිත කළ හැක.

පෙරනිමි බිත්ති වේගය මුද්රණ වේගය 25mm/s ට වඩා අඩුය. එය පෙරනිමියෙන් මුද්රණ වේගයෙන් අඩක් ලෙස සකසා ඇත. එබැවින්, ඔබට 100mm/s මුද්රණ වේගයක් තිබේ නම්, පෙරනිමියමුද්රණ කාලය.

- ගතික ගුණත්වය (0.16mm): සුපිරි සහ amp; අතර ශේෂයක් සම්මත ගුණත්වය, හොඳ තත්ත්වයේ ලබා දෙන නමුත් මුද්රණ කාලය අධික වියදමකින් නොවේ.

- සම්මත ගුණත්වය (මි.මී. 0.2): ගුණාත්මකභාවය සහ වේගය අතර සමතුලිතතාවයක් ලබා දෙන පෙරනිමි අගය.

- අඩු ගුණත්වය (0.28mm): විශාල ස්ථර උස එහි ප්රතිඵලයක් ලෙස ශක්තිය වැඩි වීම සහ වේගවත් 3D මුද්රණ කාලය, නමුත් රළු මුද්රණ ගුණය

ආරම්භක ස්ථර උස

ආරම්භක ස්ථර උස යනු ඔබේ මුද්රණයේ පළමු ස්ථරයේ උසයි. ත්රිමාණ මාදිලිවලට සාමාන්යයෙන් වඩා හොඳ “ස්ක්විෂ්” හෝ පළමු ස්ථරයේ ඇලීම සඳහා ඝන පළමු ස්ථරයක් අවශ්ය වේ.

Cura හි සම්මත පැතිකඩෙහි පෙරනිමි ආරම්භක ස්ථරයේ උස 0.2mm වේ.

බොහෝ අය හොඳම පළමු ස්ථරය ඇලවීම සඳහා ස්ථර උසින් 0.3mm හෝ x1.5 අගයක් භාවිතා කිරීම නිර්දේශ කරයි. ස්ථර ඝනකම වැඩි වීම නිසා මුද්රණ යන්ත්රය මතුපිටින් ද්රව්ය අධික ලෙස නිස්සාරණය කිරීමට හේතු වේ.

මෙය ස්තරය මුද්රණ ඇඳට නිසි ලෙස තල්ලු කිරීමට මඟ පාදයි, එහි ප්රතිඵලයක් ලෙස දර්පණ වැනි පහළ නිමාවක් සහ ශක්තිමත් ඇලීමක් ඇති වේ.

කෙසේ වෙතත්, ඔබේ පළමු ස්ථරය ඉතා ඝන නම්, එය අලි පාදය ලෙස හඳුන්වන මුද්රණ දෝෂයක් ඇති කළ හැකිය. මෙය පළමු ස්තරය වඩාත් එල්ලා වැටීමට හේතු වන අතර, එහි ප්රතිඵලයක් ලෙස ත්රිමාණ ආකෘතියක පහළට නෙරා ඇති පෙනුමක් ඇති වේ.

රේඛා පළල

රේඛා පළල යනු ත්රිමාණ මුද්රණ යන්ත්රයේ රේඛා රේඛාවල තිරස් පළල වේ. වැතිර සිටී. ඔබගේ ප්රශස්ත රේඛා පළලබිත්ති වේගය 50mm/s වනු ඇත.

බිත්තිය සෙමින් මුද්රණය කරන විට, මුද්රණ යන්ත්රය අඩු කම්පන නිපදවයි, එය මුද්රණයේ නාද වීම වැනි දෝෂ අඩු කරයි. එසේම, එය overhangs වැනි විශේෂාංග සිසිල් කිරීමට සහ නිසි ලෙස සැකසීමට අවස්ථාව ලබා දෙයි.

කෙසේ වෙතත්, මුද්රණ කාලය වැඩි වීමත් සමඟ මුද්රණය මන්දගාමී වේ. එසේම, Wall Speeds සහ Infill speeds අතර සැලකිය යුතු වෙනසක් තිබේ නම්, මුද්රණ යන්ත්රයට ප්රවාහ අනුපාත මාරු කිරීමේදී ගැටළු ඇති වේ.

මෙයට හේතුව මුද්රණ යන්ත්රය යම් නිශ්චිත ප්රවාහ අනුපාතයකට පැමිණීමට යම් කාලයක් ගත වන බැවිනි. වේගය.

Outer Wall Speed

Outer Wall Speed යනු බාහිර බිත්තියේ වේගය බිත්තියේ වේගයෙන් වෙන වෙනම සැකසීමට භාවිතා කළ හැකි සැකසුමකි. පිටත බිත්ති වේගය මුද්රණයේ වඩාත්ම දෘශ්යමාන කොටසයි, එබැවින් එය හොඳම තත්ත්වයේ තිබිය යුතුය.

සම්මත පැතිකඩෙහි පිටත බිත්ති වේගයේ පෙරනිමි අගය 25mm/s . එය මුද්රණ වේගයෙන් අඩක් ලෙසද සකසා ඇත.

අඩු අගයක් බිත්ති සෙමෙන් මුද්රණය කර උසස් තත්ත්වයේ මතුපිටක් සහිතව පිටතට පැමිණීම සහතික කරයි. කෙසේ වෙතත්, මෙම අගය ඉතා අඩු නම්, වේගයට ගැලපෙන පරිදි මුද්රණ යන්ත්රයට වඩා සෙමින් නෙරා යා යුතු නිසා ඔබ අධික ලෙස නිස්සාරණය වීමේ අවදානම දරයි.

අභ්යන්තර බිත්ති වේගය

අභ්යන්තර බිත්තියේ වේගය යනු බිත්ති වේගයෙන් වෙන්ව අභ්යන්තර බිත්තියේ වේගය වින්යාස කිරීමට ඔබට භාවිතා කළ හැකි සැකසුමකි. අභ්යන්තර බිත්ති බාහිර බිත්ති මෙන් නොපෙනේ, එබැවින් ඒවායේ ගුණාත්මක භාවය විශිෂ්ට නොවේවැදගත්කම.

කෙසේ වෙතත්, ඒවා පිටත බිත්ති අසල මුද්රණය කර ඇති බැවින්, ඒවා පිටත බිත්ති ස්ථානගත කිරීම පාලනය කරයි. එබැවින්, ඒවා ප්රමාණාත්මකව නිරවද්ය වීමට සාධාරණ සෙමින් මුද්රණය කළ යුතුය.

පෙරනිමි අභ්යන්තර බිත්ති වේගය ද 25 mm/s වේ. එය මුද්රණ වේග කට්ටලයෙන් අඩක් ලෙස සකසා ඇත.

අභ්යන්තර බිත්ති සඳහා මුද්රණ ගුණාත්මකභාවය සහ කාලය අතර සමතුලිතතාවයක් ඇති කර ගැනීමට ඔබට මෙම අගය ටිකක් වැඩි කළ හැක.

ඉහළ/පහළ වේගය

ඉහළ/පහළ වේගය ඔබේ ආකෘතියේ ඉහළ සහ පහළ පැති මුද්රණය කිරීම සඳහා වෙනස් වේගයක් සකසයි. සමහර අවස්ථාවලදී, ඔබේ ඉහළ සහ පහළ පැති සඳහා අඩු වේගයක් භාවිතා කිරීම විශිෂ්ට මුද්රණ ගුණත්වය සඳහා උපකාරී වේ.

උදාහරණයක් ලෙස, ඔබට මෙම පැතිවල උඩුකුරු හෝ සියුම් විස්තර තිබේ නම්, ඔබට ඒවා සෙමින් මුද්රණය කිරීමට අවශ්ය වනු ඇත. අනෙක් අතට, ඔබට ඔබේ ආකෘතියේ ඉහළ සහ පහළ ස්ථරවල වැඩි විස්තර නොමැති නම්, මේවාට සාමාන්යයෙන් දිගු රේඛා ඇති බැවින් ඉහළ/පහළ වේගය වැඩි කිරීම හොඳ අදහසකි.

මෙම සැකසුම සඳහා පෙරනිමි අගය Cura හි 25mm/s වේ.

එය ද ස්ලයිසරයේ සකසා ඇති මුද්රණ වේගයෙන් අඩකි. ඔබ මුද්රණ වේගය 70mm/s ලෙස සකසන්නේ නම්, ඉහළ/පහළ වේගය 35mm/s වේ.

මෙවැනි අඩු අගයක් උඩින් එල්ලෙන සහ ඉහළ පෘෂ්ඨයේ ගුණාත්මකභාවය වැඩි දියුණු කිරීමට උපකාරී වේ. කෙසේ වෙතත්, මෙය ක්රියාකරන්නේ උඩවැටීම ඉතා දැඩි නොවේ නම් පමණි.

එමෙන්ම, අඩු ඉහළ/පහළ වේගයක් භාවිත කිරීමෙන් මුද්රණ කාලයෙහි සැලකිය යුතු වැඩි වීමක් ඇති විය හැක.

සහාය වේගය

සහාය වේගයමුද්රකය ආධාරක ව්යුහයන් නිර්මාණය කරන වේගය සකසයි. ඒවා මුද්රණය අවසානයේ ඉවත් කිරීමට නියමිත බැවින්, ඒවා උසස් තත්ත්වයේ හෝ ඉතා නිවැරදි වීමට අවශ්ය නොවේ.

එබැවින්, ඔබට ඒවා මුද්රණය කිරීමේදී සාපේක්ෂව ඉහළ වේගයක් භාවිතා කළ හැක. Cura හි මුද්රණ ආධාරක සඳහා පෙරනිමි වේගය 50mm/s වේ.

සටහන: වේගය වැඩි නම්, එය අධික ලෙස නිස්සාරණයට සහ යට-නිස්සාරණයට හේතු විය හැක. ආධාරක සහ මුද්රණය අතර මාරු වන විට. මෙය සිදුවන්නේ කොටස් දෙකම අතර ප්රවාහ අනුපාතවල සැලකිය යුතු වෙනසක් නිසා ය.

ගමන් වේගය

Travel Speed එය ද්රව්ය නිස්සාරණය නොකරන විට මුද්රණ ශීර්ෂයේ වේගය පාලනය කරයි. උදාහරණයක් ලෙස, මුද්රණ යන්ත්රය එක් කොටසක් මුද්රණය කර තවත් කොටසකට යාමට අවශ්ය නම්, එය ගමන් වේගයෙහි ගමන් කරයි.

Cura හි පෙරනිමි සංචාරක වේගය 150mm/s වේ. මුද්රණ වේගය 60mm/s දක්වා ළඟා වන තෙක් එය 150mm/s හි පවතී.

ඉන්පසු, මුද්රණ වේගය 100mm/s දක්වා ළඟා වන තෙක්, ඔබ එක් කරන සෑම මුද්රණ වේගයක් සඳහාම එය 2.5mm/sකින් වැඩි වේ. , 250mm/s ගමන් වේගයක් සඳහා.

ඉහළ සංචාරක වේගයක් භාවිතා කිරීමේ ප්රධාන වාසිය නම්, මුද්රණ කාලය මදක් අඩු කර මුද්රිත කොටස් වලට වඩා පිටාර ගැලීම සීමා කිරීමයි. කෙසේ වෙතත්, වේගය ඉතා වැඩි නම්, එය ඔබේ මුද්රණවලට නාද කිරීම සහ ස්ථර මාරු කිරීම් වැනි මුද්රණ දෝෂ හඳුන්වා දෙන කම්පනවලට තුඩු දිය හැකිය.

තවද, මුද්රණ ශීර්ෂයට ඉහළට ගමන් කරන විට ඔබේ මුද්රණය තහඩුවෙන් තට්ටු කළ හැකිය.වේගය.

ආරම්භක ස්ථර වේගය

ආරම්භක ස්ථර වේගය යනු පළමු ස්ථරය මුද්රණය කරන වේගයයි. ඕනෑම මුද්රණයක් සඳහා නිසි තැනීමේ තහඩු ඇලවීම අත්යවශ්ය වේ, එබැවින් හොඳම ප්රතිඵලය සඳහා මෙම ස්තරය සෙමින් මුද්රණය කළ යුතුය.

Cura හි පෙරනිමි ආරම්භක ස්ථරයේ වේගය 20mm/s වේ. ඔබ සකසන මුද්රණ වේගය මෙම අගයට බලපාන්නේ නැත, එය ප්රශස්ත ස්ථර ඇලවීම සඳහා 20mm/s හි පවතිනු ඇත.

අඩු වේගය යනු නිස්සාරණය කරන ලද ද්රව්ය උණුසුම් උෂ්ණත්වය යටතේ වැඩි කාලයක් පවතිනු ඇති අතර එය පිටතට ගලා යාමයි. ගොඩනඟන තහඩුව මත වඩා හොඳය. මෙය සූත්රිකාවේ ස්පර්ශ ප්රදේශය මතුපිටට වැඩි කිරීමේ ප්රතිඵලයක් වන අතර එය වඩා හොඳ ඇලීමකට මග පාදයි.

සාය/බ්රිම් වේගය

සාය/බ්රිම් වේගය මුද්රණ යන්ත්රය මුද්රණය කරන වේගය සකසයි. සායක් සහ දාර. බිල්ඩ් ප්ලේට් එකට වඩා හොඳින් ඇලවීම සඳහා ඒවා මුද්රණයේ අනෙකුත් කොටස්වලට වඩා සෙමින් මුද්රණය කළ යුතුය.

පෙරනිමි Skirt/Brim වේගය 20mm/s වේ. මන්දගාමී වේගය මුද්රණ කාලය වැඩි කළද, විශිෂ්ට ගොඩනඟන තහඩු ඇලවීම එය වටිනවා.

පාරු යනු සාය සහ amp; Brims නමුත් ඔබට Raft Print Speed පාලනය කළ හැකි එහිම සැකසුම් සමූහයක් ඇත.

Acceleration Control සබල කරන්න

Acceleration Control යනු ඔබට ත්වරණය මට්ටම සක්රීය කිරීමට සහ සකස් කිරීමට ඉඩ සලසන සැකසුමකි. Cura ඔබේ ත්රිමාණ මුද්රණ යන්ත්රයට එය ස්වයංක්රීයව කිරීමට ඉඩ දෙනවාට වඩා.

එය කෙතරම් වේගවත්ද යන්න තීරණය කරයිවේගය වෙනස් කිරීමට මුද්රණ ශීර්ෂය වේගවත් විය යුතුය.

Enable Print ත්වරණය සැකසීම පෙරනිමියෙන් ක්රියාවිරහිත වේ. ඔබ එය ක්රියාත්මක කළ විට, එය විවිධ විශේෂාංග සඳහා නිශ්චිත ත්වරණ සැකසුම් ලැයිස්තුවක් හෙළි කරයි. මුද්රණ ත්වරණය සහ අනෙකුත් වර්ග සඳහා පෙරනිමි අගය 500mm/s² වේ.

සැකසූ අගයට වඩා එය වැඩි කිරීමෙන් ඔබේ මුද්රණ යන්ත්රයේ අනවශ්ය කම්පන ඇති විය හැක. මෙය නාද වීම සහ ස්ථර මාරු කිරීම් වැනි මුද්රණ දෝෂ ඇති විය හැක.

ඔබට සමහර විශේෂාංග සඳහා ත්වරණ අගය වෙනස් කළ හැක. මෙන්න උදාහරණ කිහිපයක්:

- පූරණය ත්වරණය: මුද්රණ ගුණය අත්යවශ්ය නොවන නිසා ඔබට ඉහළ ත්වරණයක් භාවිත කළ හැක.

- බිත්ති ත්වරණය: දුර්වල මුද්රණ ගුණත්වය සහ කම්පන වළක්වා ගැනීමට අඩු ත්වරණයක් වඩාත් හොඳින් ක්රියා කරයි.

- ඉහළ/පහළ ත්වරණය: ඉහළ ත්වරණය සහාය මුද්රණ කාලය වේගවත් කරයි. කෙසේ වෙතත්, මුද්රණ තට්ටු කිරීම වැලැක්වීම සඳහා එය ඉතා ඉහළින් නොතැබීම ගැන සැලකිලිමත් වන්න.

- සංචාර ත්වරණය: මුද්රණ කාලය ඉතිරි කර ගැනීමට සංචාරක ත්වරණය ඉහළ නැංවිය හැක.

- මූලික ස්ථර ත්වරණය: කම්පන වළක්වා ගැනීම සඳහා පළමු ස්ථරය මුද්රණය කිරීමේදී ත්වරණය අඩු මට්ටමක තබා ගැනීම වඩාත් සුදුසුය.

Jerk Control සක්රීය කරන්න

Jerk Control සැකසුම මුද්රණ යන්ත්රයේ වේගය පාලනය කරයි එය මුද්රණයේ කොනක් හරහා යයි. කෙළවරේ දිශාව වෙනස් කිරීමට පෙර එය නතර වන විට මුද්රණ ප්රවේගය පාලනය කරයි.

සැකසුම පෙරනිමියෙන් ක්රියා විරහිත කර ඇත.කුරා හි. ඔබ එය සබල කරන විට විවිධ විශේෂාංග සඳහා Jerk වේගය වෙනස් කිරීමට ඔබට උප මෙනු කිහිපයක් ලැබේ.

පෙරනිමි Jerk Speed සියලු විශේෂාංග සඳහා 8.0m/s වේ. ඔබ එය වැඩි කළහොත්, මුද්රණ යන්ත්රය කොන් වලට ඇතුළු වන විට අඩු වේගයකින් අඩු වේ, එහි ප්රතිඵලයක් ලෙස වේගවත් මුද්රණ වේ.

එමෙන්ම, ජර්ක් වේගය මන්දගාමී වන තරමට, මුද්රණ ශීර්ෂය පවතින විට මුද්රණය මත බ්ලොබ් සෑදීමට ඇති ඉඩකඩ වැඩි වේ. . කෙසේ වෙතත්, මෙම අගය වැඩි කිරීමෙන් වැඩි කම්පන ඇති විය හැක, එහි ප්රතිඵලයක් ලෙස මාන වශයෙන් සාවද්ය මුද්රණ ඇති වේ.

අගය ඉතා වැඩි නම්, එය මෝටරයේ පියවර නැති වීමට ද හේතු විය හැක, එය ස්ථර මාරුවක් ඇති කරයි. සක්රීය ජර්ක් පාලන සැකසීම යටතේ ඔබට වෙනස් කළ හැකි උප මෙනු කිහිපයක් මෙන්න.

- Infill Jerk: වැඩි අගයක් කාලය ඉතිරි කරන නමුත් පිරවුම් රටාව පෙන්විය හැක. මුද්රණය. අනෙක් අතට, අඩු අගයක් පිරවුම සහ බිත්ති අතර ශක්තිමත් පිරවුම් බන්ධනයකට තුඩු දිය හැකිය.

- Wall Jerk: අඩු ජර්ක් අගයක් කම්පන ඇති කරන දෝෂය අඩු කිරීමට උපකාරී වේ. කෙසේ වෙතත්, එය මුද්රණයේ වටකුරු කොන් සහ දාර ද ඇති විය හැක.

- ඉහළ/පහළ ජර්ක්: ඉහළ සහ පහළ පැති සඳහා ජර්ක් වැඩි කිරීමෙන් සම මත වඩාත් ස්ථාවර රේඛා ඇති විය හැක. . කෙසේ වෙතත්, අධික ජර්ක් මගින් කම්පන සහ ස්ථර මාරුවීම් ඇති විය හැක.

- Travel Jerk: සංචාරක චලිතයේදී ජර්ක් ඉහළට සැකසීම මුද්රණ කාලය ඉතිරි කර ගැනීමට උපකාරී වේ. ඔබේ මෝටර වළක්වා ගැනීම සඳහා එය ඉතා ඉහළට සකසන්න එපාskipping.

- මුල් ලේයර් ජර්ක්: පළමු ස්තරය මුද්රණය කරන අතරතුර ජර්ක් එක පහතින් තබා ගැනීම කම්පනය අඩු කිරීමට උපකාරී වන අතර කොන් වඩාත් හොඳින් ගොඩනැංවීමේ තහඩුවට ඇලී සිටී.

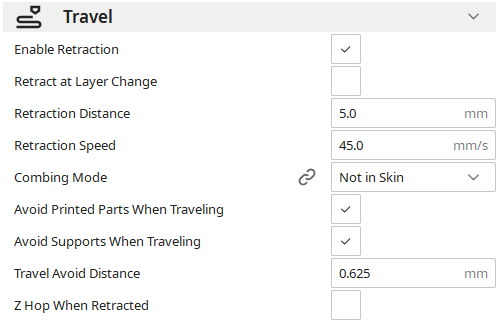

Travel

මුද්රණ සැකසුම් වල සංචාරක අංශය මුද්රණය කිරීමේදී මුද්රණ ශීර්ෂයේ සහ සූත්රිකාවේ චලනය පාලනය කරයි. අපි ඒවා පරීක්ෂා කර බලමු.

ප්රතික්ෂේප කිරීම සක්රීය කරන්න

ප්රතික්ෂේප කිරීමේ සැකසුම නිස්සාරණ මාර්ගයේ අවසානයට ළඟා වන විට තුණ්ඩයෙන් සූතිකා ඉවත් කරයි. මුද්රණ ශීර්ෂය ගමන් කරන විට තුණ්ඩයෙන් ද්රව්ය කාන්දු වීම වැළැක්වීමට මුද්රණ යන්ත්රය මෙය කරයි.

Cura පෙරනිමියෙන් සක්රීය ආපසු ගැනීමේ සැකසුම ක්රියාත්මක කර ඇත. මෙය මුද්රණවල නූල් සහ කාන්දු වීම වළක්වා ගැනීමට උපකාරී වේ. එය බ්ලොබ් වැනි මතුපිට දෝෂ ද අඩු කරයි.

කෙසේ වෙතත්, මුද්රණ යන්ත්රය සූත්රිකාව තුණ්ඩය තුළට බොහෝ දුරට ආපසු ලබා ගන්නේ නම්, එය මුද්රණය නැවත ආරම්භ කිරීමේදී ප්රවාහ ගැටලු ඇති කළ හැකිය. ඕනෑවට වඩා ආපසු ගැනීම සූත්රිකාව දිරාපත් වී ඇඹරීමට ද හේතු විය හැක.

සටහන: නම්යශීලී සූතිකා ඉවත් කර ගැනීම ඒවායේ ඇදෙන ස්වභාවය නිසා දැඩි හා කාලය ගත විය හැකිය. මෙම අවස්ථාවෙහිදී, ආපසු ගැනීමද ක්රියා නොකරනු ඇත.

ස්ථර වෙනස් කිරීමේදී පසුබසින්න

ලේයර් වෙනස් කිරීමේදී පසුබැසීම සැකසීම ඊළඟ ස්ථරය මුද්රණය කිරීමට මුද්රණ යන්ත්රය චලනය වන විට සූත්රිකාව ආපසු ලබා ගනී. සූත්රිකාව ආපසු ගැනීම මගින්, මුද්රණ යන්ත්රය මතුපිට ඇති වන බ්ලබ් සංඛ්යාව අඩු කරයි, එය Z මැහුම් වලට මග පාදයි.

Sretract as Layer Change වේපෙරනිමියෙන් ඉවත් කර ඇත. ඔබ එය ක්රියාත්මක කරන්නේ නම්, ආපසු ගැනීමේ දුර ඉතා ඉහළ නොවන බව සහතික කර ගන්න.

එය ඉතා ඉහළ නම්, සූත්රිකාව ආපසු ගැනීමට සහ ඔබේ මුද්රණය මතින් කාන්දු වීමට වැඩි කාලයක් ගත වන අතර, එය ආපසු ගැනීම ශුන්ය සහ අවලංගු කරයි.

ප්රතික්ෂේප කිරීමේ දුර

ප්රතික්ෂේප කිරීමේ දුර මඟින් මුද්රණ යන්ත්රය ආපසු ගැනීමේදී සූත්රිකාව තුණ්ඩය තුළට කෙතරම් දුරට ඇද ද යන්න පාලනය කරයි. ප්රශස්ත ආපසු ගැනීමේ දුර ඔබේ මුද්රණ යන්ත්රය මත රඳා පවතී Direct Drive හෝ Bowden නල සැකසුම.

Cura හි පෙරනිමි ආපසු ගැනීමේ දුර 5.0mm වේ. සූතිකා ත්රිමාණ මුද්රණ යන්ත්රවල ප්රධාන නිස්සාරණ පද්ධති වර්ග දෙකක් ඇත, එක්කෝ Bowden Extruder හෝ Direct Drive Extruder.

Bowden Extruder එකකට සාමාන්යයෙන් 5mm පමණ විශාල ප්රතික්රියා දුරක් ඇති අතර Direct Drive Extruder එකකට කුඩා Retraction ඇත. 1-2mm පමණ දුර.

Direct Drive Extruders හි කෙටි ආපසු ගැනීමේ දුර එය ත්රිමාණ මුද්රණ නම්යශීලී සූතිකා සඳහා යෝග්ය කරයි.

ඉහළ ආපසු ගැනීමේ දුර ද්රව්ය තුණ්ඩය තුළට තව දුරටත් ඇද දමයි. මෙමගින් තුණ්ඩයේ ඇති පීඩනය අඩු කරන අතර එමඟින් තුණ්ඩයෙන් අඩු ද්රව්ය පිටවීම සිදුවේ.

ඉහළ ආපසු ගැනීමේ දුරක් වැඩි කාලයක් ගත වන අතර සූත්රිකාව දිරාපත් වී විකෘති කළ හැක. කෙසේ වෙතත්, තුණ්ඩයේ කාන්දු වීම සඳහා කිසිදු සූත්රිකාවක් ඉතිරි නොවන බව සහතික කිරීම සඳහා දිගු ගමන් සඳහා සුදුසු වේ.

ප්රතික්ෂේප කිරීමේ වේගය

ප්රතික්ෂේප කිරීමේ වේගය මඟින් ද්රව්ය කෙතරම් වේගයෙන් තුණ්ඩය තුළට ඇදී යනවාද යන්න තීරණය කරයි. ආපසු ගැනීම. එමප්රතික්ෂේප කිරීමේ වේගය වැඩි වන තරමට ආපසු ගැනීමේ කාලය කෙටි වන අතර එමඟින් නූල් සහ බ්ලොබ් ඇතිවීමේ සම්භාවිතාව අඩු වේ.

කෙසේ වෙතත්, වේගය වැඩි නම්, එය එක්ස්ට්රූඩර් ගියර් ඇඹරීමට හා සූත්රිකාව විකෘති කිරීමට හේතු විය හැක. Cura හි පෙරනිමි ආපසු ගැනීමේ වේගය 45mm/s වේ.

බලන්න: PLA සූත්රිකාව සුමට/විසුරුවා හැරීමට හොඳම ක්රමය - ත්රිමාණ මුද්රණයමෙම වේගය තවදුරටත් වෙනස් කිරීමට ඔබට භාවිත කළ හැකි උප-සැකසීම් දෙකක් ඇත:

- ආපසු ගැනීමේ වේගය: මෙම සැකසුම පාලනය කරන්නේ මුද්රණ යන්ත්රය සූත්රිකාව නැවත තුණ්ඩයට ඇද ගන්නා වේගය පමණි.

- Retraction Prime Speed: එය තුණ්ඩය තල්ලු කරන වේගය පාලනය කරයි. පසුබැසීමෙන් පසු සූත්රිකාව නැවත තුණ්ඩය තුළට.

ඔබට සාමාන්යයෙන් අවශ්ය වන්නේ පෝෂකය සූත්රිකාව ඇඹරීමකින් තොරව ඔබට හැකිතාක් ඉහළට ආපසු ගැනීමේ වේගය සැකසීමටය.

Bowden Extruder සඳහා, 45mm/s හොඳින් ක්රියා කළ යුතුය. කෙසේ වෙතත්, Direct Drive Extruder සඳහා, සාමාන්යයෙන් මෙය 35mm/s දක්වා අඩු කිරීමට නිර්දේශ කෙරේ.

Combing Mode

Combing Mode යනු මාර්ගය පාලනය කරන සැකසුමකි. තුණ්ඩය ආකෘතියේ බිත්ති මත පදනම් වේ. Commbing හි ප්රධාන අරමුණ වන්නේ මුද්රණ දෝෂ ඇති කළ හැකි බැවින් බිත්ති හරහා ගමන් කරන චලනයන් අඩු කිරීමයි.

විවිධ විකල්ප ඇත, එබැවින් ඔබට ගමන් පියවර හැකි තරම් වේගවත් කිරීමට හෝ අඩු කිරීමට සකස් කළ හැකිය. වඩාත්ම මුද්රණ දෝෂ.

ඔබට මුද්රණය තුළ බ්ලොබ්, නූල් සහ මතුපිට පිළිස්සීම් වැනි දෝෂ තබා ගත හැකබිත්ති මඟ හැරීම. මුද්රණ යන්ත්රය සූත්රිකාව ඉවත් කරන වාර ගණනද ඔබ අඩු කරයි.

Cura හි පෙරනිමි Commbing Mode එක Skin නොවේ. මෙන්න එය සහ අනෙකුත් මාතයන් පිළිබඳ විස්තරයකි.

- Off: එය Commbing අක්රිය කරයි, සහ බිත්ති කුමක් වුවත්, අවසන් ලක්ෂ්යය වෙත යාමට මුද්රණ ශීර්ෂය හැකි කෙටිම දුර භාවිතා කරයි.

- සියල්ල: මුද්රණ ශීර්ෂය ගමන් කිරීමේදී අභ්යන්තර සහ පිටත බිත්ති දෙකටම වැදීම වැළකේ.

- පිටත මතුපිට නොවේ: මෙම ප්රකාරයේදී, අභ්යන්තර සහ පිටත බිත්ති වලට අමතරව, තුණ්ඩය සමේ ඉහළම සහ පහළම ස්ථර වලක්වයි. මෙය පිටත පෘෂ්ඨයේ ඇති කැළැල් අඩු කරයි.

- සමෙහි නැත: සමෙහි නොවේ ප්රකාරය මුද්රණය කිරීමේදී ඉහළ/පහළ ස්ථර හරහා යාම වළක්වයි. පහළ ස්ථරවල ඇති කැළැල් පිටතින් නොපෙනෙන බැවින් මෙය තරමක් අධික වේ.

- ඇතුළත: Infill මඟින් පිරවුම හරහා පීරීමට පමණක් ඉඩ සලසයි. එය අභ්යන්තර බිත්ති, පිටත බිත්ති සහ සම වළක්වයි.

පනාව විශිෂ්ට ලක්ෂණයකි, නමුත් එය මුද්රණ කාලය වැඩි කරන සංචාරක චලනයන් වැඩි කරන බව ඔබ දැනගත යුතුය.

මුද්රණයෙන් වළකින්න ගමන් කරන විට

ගමන් කරන විට මුද්රිත කොටස් වළකින්න සැකසුම තුණ්ඩයේ චලිතය පාලනය කරයි, එබැවින් එය ගමන් කරන විට ගොඩනැගීමේ තහඩුවේ මුද්රිත වස්තූන් සමඟ ගැටෙන්නේ නැත. වස්තුවේ මුද්රණ බිත්තිවලට පහර නොදීම සඳහා එය වටා වක්ර ගමන් කරයි.

සැකසුම පෙරනිමියෙන් ක්රියාත්මක වේමුද්රණ යන්ත්රය ඔබගේ තුණ්ඩයේ විෂ්කම්භය මත රඳා පවතී.

තුණ්ඩයේ විෂ්කම්භය රේඛා පළල සඳහා මූලික රේඛාව සකසන නමුත්, ඔබට වැඩි හෝ අඩු ද්රව්ය නිස්සාරණය කිරීමට රේඛා පළල වෙනස් කළ හැක. ඔබට තුනී රේඛා අවශ්ය නම්, මුද්රණ යන්ත්රය අඩුවෙන් නෙරා යනු ඇත, ඔබට පුළුල් රේඛා අවශ්ය නම්, එය වැඩිපුර නෙරා යයි.

පෙරනිමි රේඛා පළල තුණ්ඩයේ විෂ්කම්භය (සාමාන්යයෙන් 0.4mm) වේ. කෙසේ වෙතත්, මෙම අගය වෙනස් කිරීමේදී, එය සාමාන්ය රීතියක් ලෙස තුණ්ඩයේ විෂ්කම්භයෙන් 60-150% තුළ තබා ගැනීමට ප්රවේශම් වන්න.

මෙය ඔබට යට සහ අධික ලෙස නිස්සාරණය වළක්වා ගැනීමට උපකාරී වේ. තවද, ඔබ රේඛා පළල වෙනස් කරන විට ඔබේ ප්රවාහ අනුපාතය සීරුමාරු කිරීමට අමතක නොකරන්න, එවිට ඔබේ නිස්සාරණයට ඒ අනුව පවත්වා ගත හැක.

Wall Line Width

Wall Line Width යනු සරලව රේඛා පළල වේ. මුද්රණය සඳහා බිත්ති සඳහා. Cura විසින් Wall Line Width එක වෙනම වෙනස් කිරීම සඳහා සැකසුම සපයයි, මන්ද එය වෙනස් කිරීමෙන් ප්රතිලාභ කිහිපයක් ලබා ගත හැක.

සම්මත Cura පැතිකඩෙහි පෙරනිමි අගය 0.4mm වේ.

අඩු කිරීම පිටත බිත්තියේ පළල තරමක් හොඳ තත්ත්වයේ මුද්රණයක් ලබා ගත හැකි අතර බිත්තියේ ශක්තිය වැඩි කරයි. මක්නිසාද යත්, තුණ්ඩ විවරය සහ යාබද අභ්යන්තර බිත්තිය අතිච්ඡාදනය වන අතර, පිටත බිත්තිය අභ්යන්තර බිත්තිවලට වඩා හොඳින් විලයනය වීමට හේතු වේ.

ප්රතිවිරුද්ධ ලෙස, බිත්තියේ රේඛා පළල වැඩි කිරීමෙන් බිත්ති සඳහා අවශ්ය මුද්රණ කාලය අඩු කළ හැකිය.

ඔබට අභ්යන්තර සහ පිටත බිත්තිවල පළල උප-ය තුළ වෙන වෙනම සකස් කළ හැක.කුරා. කෙසේ වෙතත්, එය භාවිතා කිරීම සඳහා, ඔබ Commbing Mode භාවිතා කළ යුතුය.

මෙම සැකසුම භාවිතා කිරීමෙන් බිත්තියේ බාහිර මතුපිට ගුණාත්මක භාවය වැඩි දියුණු වන්නේ තුණ්ඩය ඒවාට නොවැදීම හෝ හරස් කිරීම නොවේ. කෙසේ වෙතත්, එය ගමන් දුර වැඩි කරන අතර එමඟින් මුද්රණ කාලය තරමක් වැඩි කරයි.

තවද, ගමන් කිරීමේදී සූත්රිකාව පසුබසින්නේ නැත. මෙය සමහර සූත්රිකා සමඟ බරපතල කාන්දු ගැටලු ඇති කළ හැක.

එබැවින්, පිටාර ගැලීමට ඉඩ ඇති සූතිකා භාවිතා කරන විට මෙම සැකසුම අත්හැර දැමීම වඩාත් සුදුසුය.

ගමන් මඟ වළක්වන්න දුර

ගමන් මග වළක්වන දුර මුද්රණය කිරීමේදී ගැටීම වළක්වා ගැනීම සඳහා වෙනත් වස්තූන් අතර නිෂ්කාශන ප්රමාණය සැකසීමට සැකසීම ඔබට ඉඩ සලසයි. එය භාවිතා කිරීමට, ඔබ සංචාරය කරන විට මුද්රිත කොටස් වළකින්න සැකසීම ක්රියාත්මක කළ යුතුය.

Cura හි පෙරනිමියෙන් වළකින්න දුර 0.625mm වේ. පැහැදිලිවම කිවහොත්, මෙය වස්තූන්ගේ බිත්තිය සහ ගමන් මධ්ය රේඛාව අතර දුර වේ.

විශාල අගයක් ගමන් කරන විට තුණ්ඩය මෙම වස්තූන් මත ගැටීමේ සම්භාවිතාව අඩු කරයි. කෙසේ වෙතත්, මෙය සංචාර චලනයන්හි දිග වැඩි කරයි, එහි ප්රතිඵලයක් ලෙස මුද්රණ කාලය වැඩි වීම සහ පිටාර ගැලීම වැඩි වේ.

Z Hop With Retracted

Z Hop When Retracted සැකසීම මගින් මුද්රණ ශීර්ෂය මුද්රණයට ඉහළින් ඔසවයි. සංචාරක ගමනක ආරම්භය. මෙය තුණ්ඩය සහ මුද්රණය එකිනෙක ගැටෙන්නේ නැති බව සහතික කිරීම සඳහා මඳක් නිශ්කාෂණයක් ඇති කරයි.

Cura හි පෙරනිමියෙන් සිටුවම අක්රිය කර ඇත. ඔබ එය සක්රිය කිරීමට තීරණය කරන්නේ නම්, ඔබට හැකියZ Hop උස සැකසුම භාවිතයෙන් චලනයේ උස සඳහන් කරන්න.

පෙරනිමි Z hop උස 0.2mm වේ.

Z Hop විට ප්රතික්ෂේප කළ පසුතලය මතුපිට සඳහා තරමක් දුරට කරයි. තුණ්ඩය මුද්රණය සමඟ ගැටෙන්නේ නැති නිසා ගුණාත්මකභාවය. එසේම, එය මුද්රිත ප්රදේශවලට තුණ්ඩය කාන්දු වීමේ සම්භාවිතාව අඩු කරයි.

කෙසේ වෙතත්, බොහෝ ගමන් චලනයන් සහිත මුද්රණ සඳහා, එය මුද්රණ කාලය තරමක් වැඩි කළ හැකිය. තවද, මෙම සැකසුම සක්රීය කිරීම මගින් Combing Mode ස්වයංක්රීයව ක්රියාවිරහිත වේ.

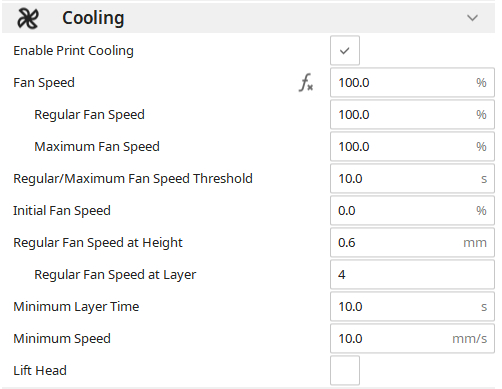

සිසිලනය

සිසිලන අංශය මුද්රණය කිරීමේදී ආකෘතිය සිසිලනය කිරීමට අවශ්ය විදුලි පංකාව සහ අනෙකුත් සැකසුම් පාලනය කරයි.

මුද්රණ සිසිලනය සක්රීය කරන්න

මුද්රණය අතරතුර මුද්රණ යන්ත්රවල විදුලි පංකා සක්රිය සහ අක්රිය කිරීම සඳහා සක්රීය සිසිලන සැකසුම වගකිව යුතුය. විදුලි පංකා එය ඝන වීමට සහ වේගයෙන් සැකසීමට උදවු කිරීමට නැවුම්ව තැබූ සූත්රිකාව සිසිල් කරයි.

Cura හි පෙරනිමියෙන් සක්රීය මුද්රණ සිසිලනය සැකසීම සැමවිටම ක්රියාත්මක වේ. කෙසේ වෙතත්, මෙය සියලුම ද්රව්ය සඳහා හොඳම නොවේ.

පහළ වීදුරු සංක්රාන්ති උෂ්ණත්වයක් සහිත PLA වැනි ද්රව්යවලට මුද්රණය කිරීමේදී, විශේෂයෙන් උඩින් එල්ලා වැටීම වළක්වා ගැනීම සඳහා බොහෝ සිසිලනය අවශ්ය වේ. කෙසේ වෙතත්, ABS හෝ Nylon වැනි ද්රව්ය මුද්රණය කරන විට, මුද්රණ සිසිලනය අක්රිය කිරීම හෝ අවම සිසිලනය සමඟ යාම වඩාත් සුදුසුය.

ඔබ එසේ නොකළහොත්, අවසාන මුද්රණය අතිශයින් බිඳෙනසුලු වන අතර ඔබට ප්රවාහ ගැටලු ඇති විය හැක. මුද්රණය කරන අතරතුර.

Fan Speed

Fan Speed යනු සිසිලන පංකා කැරකෙන වේගයයි.මුද්රණය කිරීම. එය Cura හි සිසිලන පංකාවේ උපරිම වේගයේ ප්රතිශතයක් ලෙස අර්ථ දක්වා ඇත, එබැවින් RPM වල වේගය විදුලි පංකාවෙන් විදුලි පංකාවට වෙනස් විය හැක.

Cura හි පෙරනිමි විදුලි පංකා වේගය ඔබ තෝරන ද්රව්ය මත රඳා පවතී. ජනප්රිය ද්රව්ය සඳහා සමහර වේගයන් ඇතුළත් වේ:

- PLA: 100%

- ABS: 0%

- PETG: 50%

PLA වැනි අඩු වීදුරු සංක්රාන්ති උෂ්ණත්වයක් සහිත ද්රව්ය සඳහා ඉහළ විදුලි පංකා වේගයක් ක්රියා කරයි. එය පිටාර ගැලීම අඩු කිරීමට සහ වඩා හොඳ පිටාර ගැලීම් ඇති කිරීමට උපකාරී වේ.

තුණ්ඩයේ උෂ්ණත්වය ඒවා වීදුරු සංක්රාන්ති පරාසයට වඩා ඉහළින් තබා ගන්නා නිසා මෙවැනි ද්රව්ය ඉක්මනින් සිසිල් විය හැක. කෙසේ වෙතත්, PETG සහ ABS වැනි ඉහළ වීදුරු සංක්රාන්ති උෂ්ණත්ව සහිත ද්රව්ය සඳහා, ඔබ විදුලි පංකාවේ වේගය අඩු මට්ටමක තබා ගත යුතුය.

මෙම ද්රව්ය භාවිතා කරන අතරතුර, ඉහළ විදුලි පංකා වේගය මුද්රණයේ ශක්තිය අඩු කරයි, විකෘති වීම වැඩි කරයි සහ එය බිඳෙනසුලු කරයි.

Regular Fan Speed

Regular Fan Speed යනු ස්තරය ඉතා කුඩා නම් මිස, විදුලි පංකාව කැරකෙන වේගයයි. ස්තරයක් මුද්රණය කිරීමට ගතවන කාලය නිශ්චිත අගයකට වඩා ඉහළින් පවතී නම්, Fan Speed යනු සාමාන්ය විදුලි පංකාවේ වේගයයි.

කෙසේ වෙතත්, එම ලේයරය මුද්රණය කිරීමට ගතවන කාලය එම කාලයට වඩා අඩු වුවහොත්, Fan Speed එක උපරිමයට වැඩිවේ. විදුලි පංකාවේ වේගය.

ඉහළ වේගය කුඩා ස්තරය වේගයෙන් සිසිල් කිරීමට සහ උඩින් එල්ලීම වැනි වඩා හොඳ විශේෂාංග නිපදවීමට උපකාරී වේ.

Cura හි පෙරනිමි සාමාන්ය විදුලි පංකා වේගය විදුලි පංකාවේ වේගයට සමාන වේ. ද්රව්යය මත රඳා පවතීතෝරාගෙන ඇත (PLA සඳහා 100%).

උපරිම විදුලි පංකා වේගය

උපරිම විදුලි පංකාවේ වේගය යනු ආකෘතියේ කුඩා ස්ථර මුද්රණය කිරීමේදී විදුලි පංකාව කැරකෙන වේගයයි. ස්ථර මුද්රණ කාලය අවම ස්ථර වේලාවට හෝ ඊට පහළින් ඇති විට එය මුද්රණ යන්ත්රය භාවිතා කරන Fan Speed වේ.

ඉහළ විදුලි පංකාවේ වේගය මුද්රණ යන්ත්රය ඊළඟ ස්තරය මුද්රණය කිරීමට පෙර හැකිතාක් වේගයෙන් ස්තරය සිසිල් කිරීමට උපකාරී වේ. එහි, එම ඊළඟ ස්ථරය ඉතා ඉක්මනින් සිදුවනු ඇත.

පෙරනිමි උපරිම විදුලි පංකාවේ වේගය විදුලි පංකාවේ වේගයට සමාන වේ.

සටහන: උපරිම විදුලි පංකාවේ වේගය නොවේ. මුද්රණ කාලය නිත්ය /උපරිම විදුලි පංකා සීමාවට පහළින් ගියහොත් වහාම ළඟා නොවේ. ස්තරය මුද්රණය කිරීමට ගතවන කාලය සමඟ විදුලි පංකාවේ වේගය ක්රමයෙන් වැඩිවේ.

එය අවම ස්ථර වේලාවට පැමිණි විට එය උපරිම විදුලි පංකාවේ වේගයට ළඟා වේ.

නිත්ය/උපරිම විදුලි පංකාවේ වේගය

Regular/Maximum Fan Speed Threshold යනු ඔබට අවම ස්ථර කාල සැකසුම මත පදනම්ව, උපරිම විදුලි පංකාවේ වේගයට විදුලි පංකා වැඩි කිරීමට පටන් ගැනීමට පෙර මුද්රිත තට්ටුවක් තිබිය යුතු තත්පර ගණන සැකසීමට ඔබට ඉඩ සලසන සැකසුමකි.

ඔබ මෙම එළිපත්ත අඩු කළහොත්, ඔබේ පංකා නිතර නිතර සාමාන්ය වේගයකින් කැරකවිය යුතු අතර, ඔබ එළිපත්ත වැඩි කළහොත්, ඔබේ පංකා බොහෝ විට වැඩි වේගයකින් කැරකෙනු ඇත.

එය කෙටිම ස්ථර කාලයයි. එය සාමාන්ය විදුලි පංකා වේගය සමඟ මුද්රණය කළ හැක.

මෙම අගයට වඩා මුද්රණය කිරීමට කෙටි කාලයක් ගතවන ඕනෑම ස්ථරයක් වනු ඇතසාමාන්ය වේගයට වඩා වැඩි විදුලි පංකා වේගයකින් මුද්රණය කර ඇත.

පෙරනිමි සාමාන්ය/උපරිම විදුලි පංකාවේ වේගය තත්පර 10කි.

ඔබ සාමාන්ය/උපරිම විදුලි පංකාවේ වේගය අතර මදක් පරතරයක් තබාගත යුතුය. එළිපත්ත සහ අවම ස්ථර කාලය. ඒවා ඉතා සමීප නම්, ස්ථර මුද්රණ කාලය නියමිත සීමාවට පහළින් යන විට විදුලි පංකාව හදිසියේ නතර වීමට හේතු විය හැක.

මෙය පටිය වැනි මුද්රණ දෝෂ වලට මග පාදයි.

ආරම්භක විදුලි පංකාවේ වේගය

ආරම්භක විදුලි පංකාවේ වේගය යනු පළමු මුද්රණ ස්ථර කිහිපය මුද්රණය කිරීමේදී විදුලි පංකාව කැරකෙන වේගයයි. මෙම කාල පරිච්ෙඡ්දය තුළ බොහෝ ද්රව්ය සඳහා විදුලි පංකාව ක්රියා විරහිත කර ඇත.

අඩු විදුලි පංකා වේගය ද්රව්යයට වැඩි වේලාවක් උණුසුම්ව සිටීමට සහ මුද්රණ ඇඳට මිරිකීමට හැකි වන අතර එහි ප්රතිඵලයක් ලෙස වඩා හොඳ ගොඩනැගීමේ තහඩු ඇලවීමක් ඇති වේ.

සමහර ජනප්රිය ද්රව්ය සඳහා Cura හි පෙරනිමි ආරම්භක පංකා වේගය ඇතුළත් වේ:

- PLA: 0%

- ABS: 0%

- PETG: 0%

උසෙහි නිත්ය විදුලි පංකාවේ වේගය

උසෙහි සාමාන්ය විදුලි පංකාවේ වේගය මුද්රණ යන්ත්රය ආරම්භ වන මිලිමීටර වලින් මාදිලියේ උස සඳහන් කරයි. ආරම්භක විදුලි පංකාවේ වේගයේ සිට සාමාන්ය විදුලි පංකාවේ වේගය දක්වා සංක්රමණය වීම.

උසෙහි පෙරනිමි සාමාන්ය විදුලි පංකාවේ වේගය 0.6mm වේ.

පළමු ස්ථර කිහිපය සඳහා අඩු විදුලි පංකා වේගයක් භාවිතා කිරීම තහඩු ඇලවීම ගොඩනැගීමට උපකාරී වේ සහ විකෘති වීමේ සම්භාවිතාව අඩු කරයි. මෙම සැකසුම ක්රමක්රමයෙන් විදුලි පංකාවේ වේගය වැඩි කරයි, මන්ද ඉතා තියුණු වෙනසක් මුද්රණ යන්ත්රවල බන්ධනය වීමට හේතු විය හැකමතුපිට.

ස්ථරයෙහි නිත්ය විදුලි පංකාවේ වේගය

ස්ථරයේ සාමාන්ය විදුලි පංකාවේ වේගය මුද්රණ යන්ත්රය ආරම්භක පංකාවේ වේගයේ සිට සාමාන්ය පංකාවේ වේගය දක්වා විදුලි පංකාවේ වේගය වැඩි කරන ස්තරය සකසයි.

මෙය සාමාන්ය විදුලි පංකාවේ වේගය උසට සමාන වේ, මෙම සිටුවම ස්තර උස වෙනුවට ස්ථර අංක භාවිතා කරයි. සාමාන්ය විදුලි පංකාවේ වේගය උස සිටුවම අභිබවා, ඔබට ආරම්භක විදුලි පංකාවේ වේගයේදී මුද්රණය කිරීමට අවශ්ය ස්තර අංකය සඳහන් කිරීමට ඔබට එය භාවිත කළ හැක.

ස්ථරයේ පෙරනිමි සාමාන්ය විදුලි පංකා වේගය 4.

අවම ස්ථර කාලය

අවම ස්ථර කාලය යනු ත්රිමාණ මුද්රණ යන්ත්රයට ඊළඟ එකට යාමට පෙර ස්තරයක් මුද්රණය කිරීමට ගත හැකි කෙටිම කාලයයි. සැකසූ පසු, මුද්රණ යන්ත්රයට ඔබ දැමූ වේලාවට වඩා වේගයෙන් ස්ථර මුද්රණය කළ නොහැක.

මෙම සැකසුම පෙර ස්තරය මත තවත් එකක් මුද්රණය කිරීමට පෙර ඝන වීමට කාලය ඇති බව සහතික කිරීමට උපකාරී වේ. ඉතින්, මුද්රණ යන්ත්රයට අවම ස්ථරයට වඩා කෙටි කාලයක් තුළ ලේයරය මුද්රණය කළ හැකි වුවද, එය අවම ස්ථර වේලාවේදී එය මුද්රණය කිරීම මන්දගාමී කරයි.

එසේම, ස්තරය ඉතා කුඩා නම් සහ තුණ්ඩයට කළ හැකිය' t තව දුරටත් වේගය අඩු කරන්න, ඔබට එය අවම ස්ථර කාලය සම්පූර්ණ වන තෙක් ස්තරය අවසානයේ රැඳී සිටීමට සහ එසවීමට සැකසිය හැක.

මෙයට අවාසියක් ඇත. ස්තරය ඉතා කුඩා නම්, එය අසල රැඳී සිටින තුණ්ඩයේ තාපය එය උණු කළ හැක.

පෙරනිමි අවම ස්ථර කාලය තත්පර 10 කි.

ඉහළ අවම ස්ථර කාලය මුද්රණය ලබා දෙයි. සැකසීමට සහ සිසිල් කිරීමට ප්රමාණවත් කාලයක්,එල්ලා වැටීම අඩු කිරීම. කෙසේ වෙතත්, එය ඉතා ඉහළ මට්ටමක තබා ඇත්නම්, තුණ්ඩය බොහෝ විට මන්දගාමී වනු ඇත, එහි ප්රතිඵලයක් ලෙස ගලා යාම හා සම්බන්ධ දෝෂ ඇති වන අතර එමඟින් කාන්දු වීම සහ බ්ලබ්. අවම ස්ථර කාලය ලබා ගැනීම සඳහා ස්තරයක් මුද්රණය කිරීමට අවසර ඇත. මෙය පැහැදිලි කිරීම සඳහා, තුණ්ඩය අවම ස්ථර වේලාවට ළඟා වීමට නොහැකි තරම් කුඩා නම්, තුණ්ඩය මන්දගාමී වේ.

කෙසේ වෙතත්, තුණ්ඩය කෙතරම් මන්දගාමී වුවද, එය අවම වේගයට වඩා පහළට නොයා යුතුය. මුද්රණ යන්ත්රය අඩු කාලයක් ගතවේ නම්, තුණ්ඩය අවම ස්ථරයේ කාලය සම්පූර්ණ වන තෙක් ස්තරය අවසානයේ රැඳී සිටියි.

Cura මත පෙරනිමි අවම වේගය 10mm/s වේ.

අඩු විදුලි පංකාව සිසිල් කිරීමට වැඩි කාලයක් ඇති බැවින් අවම වේගය මුද්රණය සිසිල් කිරීමට සහ වේගයෙන් ඝන වීමට උපකාරී වේ. කෙසේ වෙතත්, තුණ්ඩය මුද්රණය මත වැඩි කාලයක් රැඳී ඇති අතර අවුල් සහගත මතුපිටක් සහ මුද්රණ එල්ලා වැටීමක් ඇති කරයි, නමුත් ඔබට පහත Lift Head සැකසුම භාවිතා කිරීමට තෝරා ගත හැකිය.

Lift Head

Lift Head සැකසුම චලනය වේ. ආකෘතියේ රැඳී සිටිනවාට වඩා, අවම ස්ථර වේලාවට ළඟා වී නොමැති නම්, ස්ථරයක අවසානයේ ඇති මුද්රණ හිස මුද්රණයෙන් ඈත් වේ. අවම ස්ථර වේලාවට ළඟා වූ පසු, එය ඊළඟ ස්තරය මුද්රණය කිරීම ආරම්භ කරනු ඇත.

Lift Head සැකසුම මෙම කාල සීමාව තුළ මුද්රණයේ සිට තුණ්ඩය මිලිමීටර් 3 කින් ඉහළට ගෙන යයි.

එය අත්හැර දමා ඇත. Cura හි පෙරනිමියෙන්.

සැකසුම මුද්රිත ස්ථර මත තුණ්ඩය වැලැක්වීමට උපකාරී වේ. කෙසේ වෙතත්, එය ද ප්රතිඵලය විය හැකියතුණ්ඩය ඉහළට සහ ඉවතට ගමන් කරන විට නූල් සහ බ්ලබ්ස් තුළ.

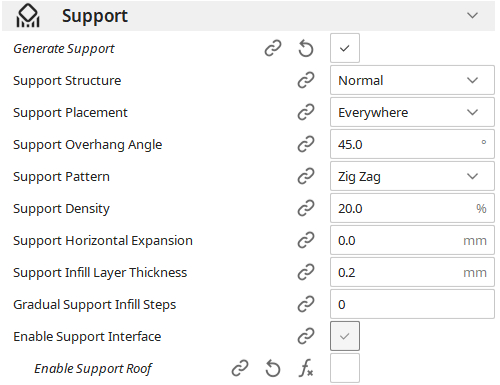

සහාය

ආධාරක ව්යුහයන් මුද්රණය කිරීමේදී උඩින් එල්ලෙන අංගයන් මත වැටීම වැළැක්වීම සඳහා රඳවා තබා ගනී. මෙම ආධාරක කොටස ස්ලයිසර් උත්පාදනය කරන ආකාරය සහ මෙම ආධාරක ස්ථානගත කරන ආකාරය පාලනය කරයි.

සහාය උත්පාදනය කරන්න

උත්පාදන සහාය සැකසුම මඟින් ආකෘතිය සඳහා ආධාරක විශේෂාංගය ක්රියාත්මක කරයි. මුද්රණය කළ යුතුය. සැකසීම් මුද්රණයේ ආධාරක අවශ්ය ප්රදේශ ස්වයංක්රීයව හඳුනාගෙන ආධාරක උත්පාදනය කරයි.

උත්පාදන සහය සැකසීම සාමාන්යයෙන් Cura හි පෙරනිමියෙන් ක්රියාවිරහිත වේ.

එය සක්රීය කිරීමෙන් ද්රව්ය ප්රමාණය සහ කාලය වැඩි වේ. ආකෘතිය මුද්රණය සඳහා අවශ්ය වේ. කෙසේ වෙතත්, උඩින් එල්ලෙන කොටස් මුද්රණය කිරීමේදී ආධාරක අවශ්ය වේ.

සරල උපදෙස් කිහිපයක් අනුගමනය කිරීමෙන් ඔබට ඔබේ මුද්රණයේ අවශ්ය ආධාරක ගණන අඩු කර ගත හැක:

- ආකෘතියක් සැලසුම් කිරීමේදී, භාවිතයෙන් වළකින්න ඔබට හැකි නම් overhangs.

- ඉහළට දෙපස සහය දක්වන්නේ නම්, ඔබට ආධාරක වෙනුවට ඒවා මුද්රණය කිරීමට පාලම් සිටුවම් භාවිතා කළ හැක.

- ඔබට කුඩා උඩින් එල්ලීමෙහි පතුලේ කුටීරයක් එක් කළ හැක. ඒවාට ආධාරකයක් ලෙස ledges.

- බිල්ඩ් තහඩුව මත සෘජුවම පැතලි මතුපිට දිශානත කිරීමෙන්, ඔබට ආකෘතිය භාවිතා කරන ආධාරක ගණන අඩු කළ හැකිය.

ආධාරක ව්යුහය

ආධාරක ව්යුහ සැකසුම මඟින් ඔබට ඔබේ ආකෘතිය සඳහා උත්පාදනය කිරීමට අවශ්ය ආධාරක වර්ගය තෝරා ගැනීමට ඉඩ සලසයි. Cura ආධාරක වර්ග දෙකක් සපයයිඔබට ආධාරක ජනනය කිරීමේදී භාවිතා කළ හැක: ගස සහ සාමාන්ය.

පෙරනිමි ආධාරක ව්යුහය සාමාන්ය වේ.

සහාය දෙකම දෙස බලමු.

සාමාන්ය සහය

සාමාන්ය ආධාරක පැමිණෙන්නේ උඩින් එල්ලෙන විශේෂාංගයට සෘජුවම යටින් ඇති කොටසකින් හෝ ගොඩනඟන තහඩුවෙනි. එය ස්ථානගත කිරීමට සහ භාවිතා කිරීමට ඉතා පහසු බැවින් එය පෙරනිමි ආධාරක ව්යුහය වේ.

සාමාන්ය ආධාරක පෙති කැපීමේදී ඉතා ඉක්මනින් ක්රියාකරන අතර අභිරුචිකරණය කිරීමට පහසුය. තවද, ඒවා විශාල පෘෂ්ඨ ප්රදේශයක් ආවරණය කරන බැවින්, ඒවා ඉතා නිවැරදි විය යුතු නැත, ඔබට අත්විඳිය හැකි වෙනත් අඩුපාඩු සඳහා ඒවා ඉතා සමාව දෙන බවට පත් කරයි.

කෙසේ වෙතත්, ඒවා මුද්රණය කිරීමට සෑහෙන කාලයක් ගත වන අතර, ඒවා ද්රව්ය ගොඩක් භාවිතා කරන්න. තවද, ඒවා ඉවත් කරන විට විශාල මතුපිට ප්රදේශ වල සැලකිය යුතු කැළැල් ඇති විය හැක.

ගස් ආධාරක

ගස් ආධාරක, ගොඩනැංවීමේ තහඩුව මත මධ්යම කඳක් ආකාරයෙන් පැමිණේ මුද්රණයේ කොටස්. මෙම ප්රධාන කඳට ස්තූතියි, ආධාරක සෘජුවම ගොඩනඟන තහඩුවට හෝ වෙනත් මතුපිටට වැටීමට අවශ්ය නොවේ.

සියලු ආධාරකවලට බාධක මඟ හැර මධ්යම කඳේ සිටම වර්ධනය විය හැක. ඔබට අතු විහිදෙන ආකාරය සීමා කිරීමට Tree Support Branch Angle සැකසුම ද භාවිතා කළ හැක.

මෙම සැකසුම මඟින් අතු පිටාර ගැලීම්වලට සහය දැක්වීම සඳහා අතු බෙදී යන කෝණය සඳහන් කරයි. මෙය තමන්ටම ආධාරකයක් අවශ්ය වන බෑවුම් අතු වළක්වා ගැනීමට උපකාරී වේ.

ගස් ආධාරක අඩුවෙන් භාවිතා කරයිද්රව්ය සහ සාමාන්ය ආධාරකවලට වඩා ඉවත් කිරීමට වඩා පහසුය. එසේම, ඔවුන්ගේ කුඩා සම්බන්ධතා ප්රදේශ මුද්රණ මතුපිට සැලකිය යුතු ලකුණු ඉතිරි නොකරයි.

කෙසේ වෙතත්, ඒවා Cura හි පෙති කැපීමට සහ උත්පාදනය කිරීමට සැලකිය යුතු කාලයක් ගතවේ. එසේම, ඒවා පැතලි, බෑවුම් සහිත උඩින් එල්ලෙන පෘෂ්ඨ සමඟ භාවිතයට සුදුසු නොවේ.

අවසානය වශයෙන්, ගස් ආධාරක මුද්රණය කිරීමේදී ගලායන අනුපාතයේ වෙනස්කම් හේතුවෙන්, ඔබට අපහසු ද්රව්ය මුද්රණය කිරීමේදී ඒවා භාවිතා කළ නොහැක. extrude.

සහාය ස්ථානගත කිරීම

Support Placement විකල්පය මඟින් ඔබට ස්ලයිසර්ට ආධාරක ජනනය කළ හැකි මතුපිට තෝරා ගැනීමට ඉඩ සලසයි. ප්රධාන සැකසුම් දෙකක් ඇත: සෑම තැනකම සහ තැනුම් තහඩුව පමණි.

මෙහි පෙරනිමි සැකසුම සෑම තැනකම වේ.

සෑම තැනකම තේරීම මඟින් ආකෘතියේ මතුපිට සහ තැනුම් තහඩුව මත ආධාරක රැඳී සිටීමට ඉඩ සලසයි. මෙය ගොඩනඟන තහඩුවට කෙළින්ම ඉහළින් නැති කොටස් උඩින් එල්ලා තැබීමට සහාය වේ.

කෙසේ වෙතත්, මෙය ආධාරක රැඳෙන ආකෘතියේ මතුපිට ආධාරක සලකුණු ඇති කරයි.

බිල්ඩ් ප්ලේට් මත පමණක් තේරීම සීමා කරයි. නිර්මාණය කිරීම සඳහා ආධාරක සෑදීමේ තහඩුව මත පමණි. එබැවින්, උඩින් එල්ලෙන කොටස ගොඩනඟන තහඩුවට සෘජුව ඉහළින් නොමැති නම්, එයට කිසිසේත්ම සහය නොදක්වයි.

මෙම අවස්ථාවේදී, ඔබට සෘණ ආධාරක කෝණයක් සහිත කේතුකාකාර ආධාරක භාවිතා කිරීමට උත්සාහ කළ හැකිය (පර්යේෂණාත්මකව හමු විය. කොටස) හෝ, ඊටත් වඩා හොඳ, Tree Supports භාවිතා කරන්න.

Support Overhang Angle

Support Overhang Angle මඟින් අවම උඩින් එල්ලීම නියම කරයි.සැකසීම්.

ඉහළ/පහළ රේඛා පළල

ඉහළ/පහළ රේඛා පළල යනු මුද්රණයේ ඉහළ සහ පහළ පෘෂ්ඨයන්-සමෙහි ඇති රේඛාවල පළල වේ. රේඛා පළල සඳහා පෙරනිමි අගය වන්නේ තුණ්ඩයේ ප්රමාණයයි ( බොහෝ දේ සඳහා 0.4mm ).

ඔබ මෙම අගය වැඩි කළහොත්, ඔබට රේඛා ඝන බවට පත් කිරීමෙන් මුද්රණ කාලය අඩු කළ හැක. කෙසේ වෙතත්, එය අධික ලෙස වැඩි කිරීමෙන් ප්රවාහ අනුපාත උච්චාවචනයන් ඇති විය හැකි අතර එමඟින් රළු මතුපිට සහ මුද්රණ සිදුරු ඇති විය හැක.

වඩා හොඳ ඉහළ සහ පහළ මතුපිට සඳහා, ඔබට ඉහළ මුද්රණ කාලයක වියදමින් කුඩා රේඛා පළලක් භාවිතා කළ හැකිය.

Infill Line Width

Infill Line Width මඟින් මුද්රණ පිරවුමේ පළල පාලනය කරයි. මුද්රණ පිරවුම් රේඛා සඳහා, වේගය සාමාන්යයෙන් ප්රමුඛතාවයක් වේ.

එබැවින්, මෙම අගය එහි පෙරනිමි 0.4mm අගයෙන් වැඩි කිරීම වේගවත් මුද්රණ කාලයකට සහ ශක්තිමත් මුද්රණයකට හේතු විය හැක. කෙසේ වෙතත්, ප්රවාහ අනුපාත උච්චාවචනයන් වළක්වා ගැනීම සඳහා එය පිළිගත හැකි පරාසයක් තුළ තබා ගැනීමට ප්රවේශම් වන්න ( 150%) .

ආරම්භක ස්ථර රේඛා පළල

ආරම්භක ස්ථර රේඛා පළල සැකසීම් මුද්රණය කරයි පළමු ස්ථර රේඛා ස්ථර රේඛා පළලෙහි ස්ථාවර ප්රතිශතයක් ලෙස. උදාහරණයක් ලෙස, ඔබට පළමු ස්ථරයේ ස්ථර රේඛා අඩක් ( 50%) හෝ දෙගුණයක් පළල ලෙස (200%) ඉතුරු ස්ථර රේඛා ලෙස සැකසිය හැක.

Cura හි පෙරනිමි ආරම්භක ස්තර රේඛා පළල 100% වේ.

මෙම අගය වැඩි කිරීමෙන් පළමු ස්ථරය විශාල ප්රදේශයක් පුරා පැතිරී ඇති අතර එහි ප්රතිඵලයක් ලෙස ඉහළ තැනීමේ තහඩුවක් ඇති වේ.සහය දක්වන මුද්රණයේ කෝණය. එය ආකෘතිය මත මුද්රණ යන්ත්රය උත්පාදනය කරන ආධාරක ප්රමාණය නියම කරයි.

පෙරනිමි ආධාරක Overhang කෝණය 45° වේ.

කුඩා අගයක් මඟින් මුද්රණ යන්ත්රය ප්රපාතයට උඩින් තැබීමට ලබා දෙන සහාය වැඩි කරයි. මෙය මුද්රණය කිරීමේදී ද්රව්යය එල්ලා නොයන බවට වග බලා ගනී.

කෙසේ වෙතත්, කුඩා කෝණයක් නිසා මුද්රණ යන්ත්රය ආධාරකයක් අවශ්ය නොවන උඩින් එල්ලෙන කෝණවලට සහාය වීමට ද හේතු විය හැක. එය මුද්රණ කාලයට එකතු කරන අතර අමතර ද්රව්යමය භාවිතයක් ඇති කරයි.

ඔබට කෝණය සැකසීමට පෙර ඔබේ මුද්රණ යන්ත්රයේ උඩින් පැනීමේ හැකියාව පරීක්ෂා කිරීමට ඔබට Thingiverse වෙතින් මෙම Overhang පරීක්ෂණ ආකෘතිය භාවිතා කළ හැක.

බැලීමට ඔබගේ ආකෘතියේ කුමන කොටස් සඳහා සහය දක්වනු ඇත්ද, ඔබට රතු පැහැයෙන් සෙවන ලද ප්රදේශ සොයා බැලිය හැකිය. ඔබ ආධාරක උඩුකුරු කෝණය හෝ ආධාරක තිබිය යුතු කෝණය වැඩි කළ විට, ඔබට රතු ප්රදේශ අඩුවෙන් දැකිය හැක.

සහාය රටාව

ආධාරක රටාව යනු පිරවුම තැනීමේදී භාවිතා කරන රටා වර්ගයයි. ආධාරක වලින්. ආධාරක හිස් නොවන අතර, ඔබ භාවිතා කරන පිරවුම් රටාව ඒවා කෙතරම් ශක්තිමත්ද යන්න සහ ඒවා ඉවත් කිරීමේ පහසුව කෙරෙහි බලපායි.

මෙන්න උපකාරක රටා Cura පිරිනැමීම් සමහරකි.

රේඛා

- හොඳම උඩුකුරු ගුණය නිපදවයි

- ඉවත් කිරීමට පහසු

- ඉහළට පෙරලීමට ඉඩ ඇත

Grid

- ඉතා ශක්තිමත් සහ දෘඪ, එය ඉවත් කිරීමට අපහසු කරයි

- සාමාන්ය උඩින් එල්ලීම සපයයිගුණත්වය.

ත්රිකෝණය

- නරක උඩින් එල්ලෙන ගුණාත්මක භාවය සපයයි.

- ඉතා දෘඪ, එය ඉවත් කිරීමට අපහසු කරයි

සංකේන්ද්රීය

- පහසුවෙන් Flexes, එය ඉවත් කිරීම පහසු කරයි

- හොඳ උඩින් එල්ලෙන ගුණාත්මක භාවයක් ලබා දෙන්නේ උඩින් එල්ලීම ආධාරකයේ රේඛාවල දිශාවට ලම්බකව දිශානතව ඇත්නම් පමණි.

Zig Zag

- විනීතව ශක්තිමත් නමුත් ඉවත් කිරීමට තරමක් පහසුයි

- අතිරේක කොටස් සඳහා විශිෂ්ට සහයක් සපයයි

- ජ්යාමිතිය තනි පේළියකින් මුද්රණය කිරීම පහසු කරයි, පසුබැසීම සහ ගමන් චලනයන් අඩු කිරීම.

Gyroid

- සෑම දිශාවකටම විශිෂ්ඨ උඩුකුරු ආධාරකයක් සපයයි

- තරමක් ශක්තිමත් ආධාරක කරයි

Cura හි තෝරාගත් පෙරනිමි ආධාරක රටාව Zig Zag වේ.

විවිධ ආධාරක රටා විවිධ ආකාරවලින් ආධාරක ඝනත්වය බලපානු ඇත, එබැවින් Grid සමඟ 10% ආධාරක ඝනත්වය Gyroid රටාවට වඩා වෙනස් වේ.

ආධාරක ඝනත්වය

ආධාරක ඝනත්වය මඟින් ඔබේ ආධාරක තුළ කොපමණ ද්රව්ය නිර්මාණය වේද යන්න පාලනය කරයි. ඉහළ ප්රතිශත ඝනත්වයක් ඝන ආධාරක රේඛා එකිනෙකට සමීපව නිපදවයි.

ප්රතිවිරුද්ධව, අඩු ඝනත්ව ප්රතිශතයක් රේඛා එකිනෙකින් ඈත් කරයි.

Cura මත පෙරනිමි ආධාරක ඝනත්වය 20% වේ.

ඉහළ ඝනත්වය වැඩි ශක්තිමත් ආධාරකයක් සහ උඩින් එල්ලෙන කොටස් මත රැඳී සිටීමට විශාල මතුපිටක් සපයයි. කෙසේ වෙතත්, එය වැඩි ද්රව්ය අවශ්ය වන අතර, මුද්රණය කිරීමට වැඩි කාලයක් ගතවේසම්පූර්ණයි.

එය මුද්රණය කිරීමෙන් පසු ආධාරක ඉවත් කිරීම අපහසු කරයි.

සහාය තිරස් ප්රසාරණය

ආධාරක තිරස් ප්රසාරණය ආධාරකයේ රේඛාවල පළල වැඩි කරයි. ඔබ සකසන අගය අනුව ආධාරක සෑම දිශාවකටම තිරස් අතට විහිදේ.

Cura හි පෙරනිමි ආධාරක තිරස් ප්රසාරණය 0mm වේ.

මෙම අගය වැඩි කිරීම කුඩා උඩුකුරු සඳහා විවේක ගැනීම සඳහා විශාල ආධාරක මතුපිට ප්රදේශයක් සපයනු ඇත. මත. ද්රව්ය නිස්සාරණය කිරීමට අපහසු මුද්රණය සඳහා අවශ්ය අවම ප්රදේශයක් සියලුම ආධාරකවලට තිබීම සහතික කරයි.

කෙසේ වෙතත්, එය වැඩි කිරීමෙන් ද්රව්ය භාවිතය වැඩි වීම සහ මුද්රණ කාලය වැඩි විය හැක. සෘණ අගයක් සැකසීමෙන් ආධාරකයේ පළල අඩු කර එය සම්පූර්ණයෙන්ම මකා දැමිය හැක.

සහාය පිරවුම් ස්ථරයේ ඝනකම

සහාය පිරවුම් ස්ථරයේ ඝනකම යනු ආධාරක මුද්රණය කිරීමේදී මුද්රණ යන්ත්රය භාවිතා කරන ස්ථර උසයි. මුද්රණය කිරීමෙන් පසු ආධාරක ඉවත් කළ යුතු බැවින්, වේගවත් මුද්රණය සඳහා ඔබට විශාල ආධාරක පිරවුම් ස්ථරයක් භාවිතා කළ හැක.

Cura හි පෙරනිමි ආධාරක ස්ථරය පිරවුම් ඝණකම 0.2mm වේ. එය සෑම විටම සාමාන්ය ස්ථරයේ උසෙහි ගුණාකාරයක් වන අතර සීරුමාරු කළ විට ආසන්නතම ගුණාකාරයට වට කරනු ලැබේ.

ආධාරක පිරවුම් ස්ථරයේ ඝණකම වැඩි කිරීම කාලය ඉතිරි කරයි, නමුත් ඔබ එය ඕනෑවට වඩා වැඩි කළහොත් එය ප්රවාහ ගැටලු ඇති කළ හැක. මුද්රණ යන්ත්රය ආධාරක සහ බිත්ති මුද්රණය කිරීම අතර මාරු වන විට, වෙනස්වන ප්රවාහ අනුපාත ඉහළට හා යටට ධාවනය කළ හැකිය.extrusion.

සටහන: මුද්රණ යන්ත්රය මෙම අගය භාවිතා කරන්නේ ආධාරකවල ප්රධාන කොටස සඳහා පමණි. එය වහලය සහ බිම සඳහා ඒවා භාවිතා නොකරයි.

ක්රමානුකූල ආධාරක පිරවුම් පියවර

ක්රමානුකූල ආධාරක පිරවුම් පියවර සැකසීම ද්රව්ය සුරැකීමට පහළ ස්ථරවල ආධාරකවල ඝනත්වය අඩු කරයි.

උදාහරණයක් ලෙස, ඔබ ක්රමානුකූලව පිරවුම් ආධාරක පියවර 2 සහ පිරවුම් ඝනත්වය 30% ලෙස සකසන්නේ නම්. එය සාමාන්යයෙන් අඩුවෙන් අවශ්ය වන මැද 15%ක් සහ පහළින් 7.5%ක් සහිත මුද්රණය හරහා පිරවුම් ඝනත්ව මට්ටම් නිර්මාණය කරයි.

ක්රමානුකූලව පිරවුම් පියවර සඳහා පෙරනිමි Cura අගය 0.

ක්රමානුකූලව පිරවුම් පියවර භාවිතා කිරීමෙන් ද්රව්ය සුරැකීමට සහ ආකෘතියේ මුද්රණ කාලය අඩු කිරීමට උපකාරී වේ. කෙසේ වෙතත්, එය දුර්වල ආධාරක සහ, සමහර අවස්ථාවලදී, පාවෙන ආධාරක (පදනමක් නොමැතිව ආධාරක) ඇති විය හැක.

ඔබට ආධාරක බිත්ති රේඛා සැකසුම භාවිතයෙන් ඒවාට බිත්ති එකතු කිරීමෙන් ආධාරක ශක්තිමත් කළ හැක. අවම වශයෙන් එක් පේළියක් හෝ ආධාරකයට භාවිතා කිරීමට පදනමක් ලබා දෙයි.

සබල උපකාරක අතුරුමුහුණත සක්රීය කරන්න

සබල සහාය අතුරුමුහුණත මඟින් ආධාරකය සහ ආකෘතිය අතර ව්යුහයක් නිර්මාණය කරයි. මෙය මුද්රණය සහ ආධාරක අතර වඩා හොඳ සහායක අතුරු මුහුණතක් නිර්මාණය කිරීමට උපකාරී වේ.

Enable Support Interface සැකසුම Cura හි පෙරනිමියෙන් සක්රිය කර ඇත.

එය අතිරේකයට ස්තුති වන්නට වඩා හොඳ overhang ගුණාත්මක බවක් නිර්මාණය කිරීමට උපකාරී වේ. සක්රිය විට එය සපයන මතුපිට ප්රදේශය. කෙසේ වෙතත්, ඔබ මෙය භාවිතා කරන විට ආධාරකය ඉවත් කිරීම වඩා දුෂ්කර වනු ඇතසැකසීම.

ආධාරක ඉවත් කිරීම පහසු කිරීම සඳහා, ඔබට dual-extruder මුද්රණ යන්ත්රයක් තිබේ නම්, ඔබට ඉවත් කිරීමට පහසු ද්රව්යයකින් ඒවා මුද්රණය කිරීමට උත්සාහ කළ හැක.

ආධාරක වහලය සබල කරන්න

Enable Support Roof මඟින් ආධාරකයේ වහලය සහ ආකෘතිය එය මත රැඳෙන තැන අතර ව්යුහයක් ජනනය කරයි. ආධාරක වහලය එය ඝනත්වය වැඩි නිසා උඩින් සවි කිරීම් සඳහා වඩා හොඳ සහයක් සපයයි, එනම් පාලමට ඇති දුර අඩුය.

කෙසේ වෙතත්, එය ඉවත් කිරීමට අපහසු වන සාමාන්ය ආධාරකවලට වඩා එය ආකෘතියට හොඳින් විලයනය වේ.

ආධාරක වහල සැකසීම සක්රීය කිරීම පෙරනිමියෙන් සක්රිය කර ඇත.

සත්ය කරන්න ආධාරක මහල

සක්රීය ආධාරක මහල ආධාරකයේ තට්ටුව සහ එය ආකෘතිය මත පවතින ස්ථානය අතර ව්යුහයක් නිර්මාණය කරයි. මෙය ආධාරකයට වඩා හොඳ පදනමක් සැපයීමට සහ ආධාරකය ඉවත් කළ විට ඉතිරි වන ලකුණු අඩු කිරීමට උපකාරී වේ.

Enable Support Floor Setting පෙරනිමියෙන් සක්රිය කර ඇත.

සබල සක්රිය බව ඔබ සටහන් කර ගත යුතුය. මහල අතුරු මුහුණත ජනනය කරන්නේ ආධාරකය ආකෘතියට ස්පර්ශ වන ස්ථානවල පමණි. ආධාරකය ගොඩනඟන තහඩුව ස්පර්ශ කරන තැන එය උත්පාදනය නොකරයි.

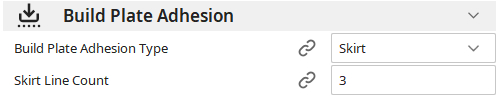

බිල්ඩ් ප්ලේට් ඇලවීම

බිල්ඩ් ප්ලේට් ඇලවුම් සැකසුම මුද්රණයේ පළමු ස්ථරය ගොඩනැගීමේ තහඩුවට කෙතරම් හොඳින් ඇලී තිබේද යන්න තීරණය කිරීමට උපකාරී වේ. එය ගොඩනැගීමේ තහඩුව මත ආකෘතියේ ඇලවීම සහ ස්ථායීතාවය වැඩි කිරීමට විකල්ප සපයයි.

අපට Build Plate Adhesion Type යටතේ විකල්ප තුනක් ඇත: Skirt, Brim, සහ Raft. පෙරනිමියCura හි ඇති විකල්පය Skirt වේ.

Skirt

Skirt යනු ඔබේ ත්රිමාණ මුද්රණය වටා නෙරා ඇති සූත්රිකාවේ තනි පේළියකි. මුද්රණ ඇලවීම හෝ ස්ථායීතාවය සඳහා එය බොහෝ දේ නොකරන නමුත්, එය මුද්රණය ආරම්භ කිරීමට පෙර තුණ්ඩයේ ප්රවාහය ප්රමුඛ කිරීමට උපකාරී වන අතර එමඟින් ඕනෑම සිරවී ඇති ද්රව්ය ඔබේ ආකෘතියේ කොටසක් බවට පත් නොවේ.

එය ඔබට ඔබේ දැයි පරීක්ෂා කිරීමටද උපකාරී වේ. මුද්රණ ඇඳ නිවැරදිව සමතලා කර ඇත.

සාය රේඛා ගණන

සාය රේඛා ගණන සායේ ඇති රේඛා හෝ සමෝච්ඡ ගණන සකසයි. ඉහළ සාය රේඛා ගණන මුද්රණය ආරම්භ කිරීමට පෙර ද්රව්ය නිසි ලෙස ගලා යන බව සහතික කර ගැනීමට උපකාරී වේ, විශේෂයෙන් කුඩා මාදිලිවල.

පෙරනිමි සාය රේඛා ගණන 3 වේ.

විකල්පයක් ලෙස, Skirt/Brim Minimum භාවිතයෙන් දිග, ඔබට තුණ්ඩය ප්රයිම් කිරීමට අවශ්ය ද්රව්යයේ නිශ්චිත දිග සඳහන් කළ හැකිය.

Brim

Brim යනු පැතලි, තනි ද්රව්ය තට්ටුවක් මුද්රණය කර ඔබේ පාදයේ දාරවලට සම්බන්ධ කර ඇත. ආකෘතිය. එය මුද්රණය සඳහා විශාල පහළ පෘෂ්ඨ ප්රදේශයක් සපයන අතර ආකෘතියේ දාර මුද්රණ ඇඳට සම්බන්ධ කර තබා ගැනීමට උදවු කරයි.

ප්ලේට් ඇලවීම ගොඩනැගීමට, විශේෂයෙන් ආකෘතියේ පහළ දාර වටා දාරයක් සැලකිය යුතු ලෙස උපකාරී වේ. එය සිසිලනයෙන් පසු ඒවා හැකිළෙන විට ඒවා ආකෘතියට ම විකෘති වීම අඩු කිරීමට දාර පහළට තබයි.

Brim Width

Brim Width මඟින් ඇති දුර සඳහන් කරයි. ආකෘතියේ දාරවලින් දාරය විහිදේ. Cura මත පෙරනිමි Brim පළල 8mm වේ.

පුළුල් Brim පළලක් නිපදවයිවැඩි ස්ථාවරත්වයක් සහ තහඩු ඇලවීම ගොඩනැගීම. කෙසේ වෙතත්, එය තැනීමේ තහඩුව මත වෙනත් වස්තූන් මුද්රණය කිරීම සඳහා පවතින ප්රදේශය අඩු කරන අතර වැඩි ද්රව්ය ද පරිභෝජනය කරයි.

Brim Line Count

Brim Line Count මඟින් ඔබේ Brim ඔබේ වටා පිටවන රේඛා ගණන නියම කරයි. ආකෘතිය.

පෙරනිමි Brim Line ගණන 20 වේ.

සටහන: මෙම සැකසීම භාවිතා කළහොත් Brim පළල අභිබවා යයි.

විශාල මාදිලි සඳහා, ඉහළ Brim Line Count එකක් තිබීම ඔබේ ඵලදායි තැනීමේ තහඩු ප්රදේශය අඩු කරයි.

Brim only on Outside

Brim only on Outside සැකසීම වස්තුවේ පිටත දාරවල පමණක් දාර මුද්රණය කර ඇති බව සහතික කරයි. උදාහරණයක් ලෙස, ආකෘතියට අභ්යන්තර සිදුරක් තිබේ නම්, මෙම සැකසුම ක්රියා විරහිත නම් සිදුරේ දාරවල දාරයක් මුද්රණය කෙරේ.

මෙම අභ්යන්තර දාර ආකෘතියේ තනන තහඩු ඇලවීම සහ ශක්තියට සුළු වශයෙන් එක් කරයි. කෙසේ වෙතත්, මෙම සැකසුම ක්රියාත්මක නම්, ස්ලයිසර් අභ්යන්තර විශේෂාංග නොසලකා හරින අතර බ්රිම් එක පිටත දාරවල පමණක් තබයි.

Brim on Outside පෙරනිමියෙන් ක්රියාත්මක වේ.

ඉතින්, Brim on Outside මුද්රණ කාලය, පසු සැකසුම් කාලය සහ ද්රව්ය ඉතිරි කර ගැනීමට උපකාරී වේ.

සටහන: සිදුර තුළ හෝ අභ්යන්තරයේ වෙනත් වස්තුවක් තිබේ නම් Cura හට දාරය ඉවත් කිරීමට නොහැකි වනු ඇත. ලක්ෂණය. එය ක්රියාත්මක වන්නේ සිදුර හිස් නම් පමණි.

Raft

Raft යනු ආකෘතිය සහ තැනීමේ තහඩුව අතර එකතු කරන ලද ඝන ද්රව්ය තහඩුවකි. එය කොටස් තුනකින් සමන්විත වේ, පදනමක්, මැද සහ aඉහළට.

මුද්රණ යන්ත්රය පළමුව පරාලය මුද්රණය කරයි, පසුව පරාල ව්යුහය මත ආකෘතිය මුද්රණය කරයි.

රාෆ්ට් එක මුද්රණ පතුලේ මතුපිට ප්රමාණය වැඩි කිරීමට උපකාරී වේ, එබැවින් එය වඩා හොඳින් ඇලී සිටී. එය පළමු ස්ථරයෙන් ආකෘතිය ආරක්ෂා කිරීමට සහ තහඩු ඇලවීමේ ගැටළු ගොඩනැගීමට උදවු කිරීමට 'පූජා කරන' පළමු ස්ථරයක් ලෙසද ක්රියා කරයි.

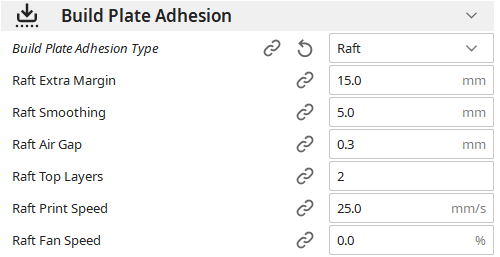

මෙන්න ප්රධාන Raft සැකසුම් කිහිපයක්.

Raft Extra Margin

Raft Extra Margin ආකෘතියේ කෙළවරේ සිට එහි පළල සඳහන් කරමින් පරාලයේ විශාලත්වය සකසයි. උදාහරණයක් ලෙස, අමතර ආන්තිකය 20mm ලෙස සකසා ඇත්නම්, ආකෘතියට පරාලයේ දාරයේ සිට 20mm ක දුරක් ඇත.

Cura හි පෙරනිමි Raft Extra Margin 15mm වේ.

ඉහළ පරාලයක් අමතර ආන්තිකය විශාල පරාලයක් නිපදවයි, ගොඩනැගීමේ තහඩුව මත එහි සම්බන්ධතා ප්රදේශය වැඩි කරයි. එය විකෘති වීම අඩු කිරීමට සහ පසු-සැකසුම වඩාත් පහසු කිරීමට උපකාරී වේ.

කෙසේ වෙතත්, විශාල පරාලයක් වැඩිපුර ද්රව්ය භාවිතා කරන අතර මුද්රණ කාලයට එකතු කරයි. එය ගොඩනඟන තහඩුව මත වටිනා ඉඩක් ද ගනී.

පාරු සුමට කිරීම

පාරු සුමට කිරීම යනු ඔබේ පරාලයේ අභ්යන්තර කොන් සුමට කරන සැකසුමකි, වෙනත් මාදිලිවල පරාල කිහිපයක් සම්බන්ධ වන විට එකිනෙකා. මූලික වශයෙන්, ඡේදනය වන පරාල චාපයේ අරය හරහා මනිනු ලැබේ.

වෙනම පරාල කැබලි මෙම සැකසුම වැඩි කිරීමෙන් වඩා හොඳින් සම්බන්ධ කර ඒවා දැඩි කරයි.

Cura මගින් අභ්යන්තර සිදුරු වසා දමනු ඇත. Raft Smoothing වලට වඩා කුඩා අරයපරාලයේ අරය.

Cura හි පෙරනිමි Raft Smoothing අරය 5mm වේ.

සිදුරු වැසීම සහ කොන් සුමට කිරීම පරාල වඩාත් ශක්තිමත්, දැඩි සහ විකෘති කිරීමට ප්රතිරෝධය අඩු කිරීමට උපකාරී වේ.

අනෙක් අතට, Raft Smoothing ද්රව්ය භාවිතය සහ මුද්රණ කාලය වැඩි කරයි.

Raft Air Gap

Raft Air Gap එක මාදිලිය සහ පරාලය අතර ඉඩ තබමින් ඒවා වෙන් කළ හැක. මුද්රණයෙන් පසු පහසුවෙන්. එය වස්තුව පරාලය සමඟ ඒකාබද්ධ නොවන බව සහතික කරයි.

පෙරනිමි පරාල වායු පරතරය 3mm වේ.

ඉහළ පරාල වායු පරතරයක් භාවිතා කිරීමෙන් පරාලය සහ මුද්රණය අතර දුර්වල සම්බන්ධතාවයක් ඇති වේ. ඒවා වෙන් කිරීම පහසුය. කෙසේ වෙතත්, මෙය මුද්රණය කිරීමේදී ඔබේ පරාල වෙන්වීමට හෝ ආකෘතිය කඩා වැටීමට ඇති වැඩි හැකියාවක් සමඟ පැමිණේ.

එබැවින්, මෙම අගය අඩුවෙන් තබාගෙන යම් පරීක්ෂණයක් කිරීම වඩාත් සුදුසුය.

Raft ඉහළ ස්ථර

Raft Top Layers මඟින් පරාලයේ ඉහළ කොටසේ ඇති ස්ථර ගණන නියම කරයි. මුද්රණය සඳහා වඩා හොඳ සහායක් ලබා දීම සඳහා මෙම ස්ථර සාමාන්යයෙන් ඉතා ඝන වේ.

Cura මත Raft Top Layer හි පෙරනිමි ප්රමාණය 2 වේ.

ඉහළ ස්ථර සංඛ්යාවක් සඳහා වඩා හොඳ මතුපිටක් ලබා දීමට උපකාරී වේ. මුද්රණය මත රැඳී සිටීමට. මක්නිසාද යත්, ඉහළ ස්ථරය රළු මැද තට්ටුව හරහා පාලම් කරන අතර එහි ප්රතිඵලයක් ලෙස දුර්වල පහළ නිමාවක් ඇති වේ.

ඉතින්, මැද ස්ථරයට වඩා ස්ථර වැඩි වන තරමට වඩා හොඳය. කෙසේ වෙතත්, මෙය මුද්රණ කාලයෙහි සැලකිය යුතු වැඩි වීමක් සමඟ පැමිණේ.

Raft Printවේගය

Raft Print Speed මඟින් ඔබේ ත්රිමාණ මුද්රණ යන්ත්රය පරාලය නිර්මාණය කරන සමස්ත වේගය තීරණය කරයි. හොඳම ප්රතිඵල සඳහා Raft මුද්රණ වේගය සාමාන්යයෙන් අඩු මට්ටමක තබා ඇත.

පෙරනිමි පරාල මුද්රණ වේගය 25mm/s වේ.

මන්දගාමී මුද්රණ වේගය ද්රව්ය සෙමෙන් සිසිල් වන අතර වැඩි වේලාවක් උණුසුම්ව පවතින බව සහතික කරයි. මෙය අභ්යන්තර ආතතීන් සමනය කරයි, විකෘති වීම අඩු කරයි, සහ ඇඳ සමඟ පරාලයේ සම්බන්ධතා ප්රදේශය වැඩි කරයි.

මෙය ප්රතිඵලයක් ලෙස හොඳ ගොඩනඟන තහඩු ඇලවීමක් සහිත ශක්තිමත්, දැඩි පරාලයක් ඇති කරයි.

ඔබට මුද්රණ වේගය අභිරුචිකරණය කළ හැකිය. පරාලයේ විවිධ කොටස් සඳහා. ඔබට වෙනස් Raft Top Speed, Raft Middle Print Speed සහ Raft Base Print Speed එකක් සැකසිය හැක.

Raft Fan Speed

Raft Fan Speed මඟින් මුද්රණය කිරීමේදී සිසිලන පංකා කැරකෙන වේගය සකසයි පරාල. ද්රව්ය මත පදනම්ව, සිසිලන පංකා භාවිතා කිරීමෙන් බලපෑම් කිහිපයක් ඇති විය හැක.

උදාහරණයක් ලෙස, PLA වැනි ද්රව්යයක් භාවිතා කරන විට, සිසිලන විදුලි පංකාවක් වඩාත් සුමට ඉහළ පරාල මතුපිටකට යොමු කරයි, එහි ප්රතිඵලයක් ලෙස වඩා හොඳ පහළ නිමාවක් ලැබේ. කෙසේ වෙතත්, ABS වැනි ද්රව්යවල, එය විකෘති වීම සහ දුර්වල ගොඩනැගීමේ තහඩු ඇලවීම ඇති කළ හැක.

එබැවින්, මෙම සාධක අනුව, පෙරනිමි විදුලි පංකා වේගය විවිධ ද්රව්ය හරහා වෙනස් වේ. කෙසේ වෙතත්, බොහෝ විට, පෙරනිමි සැකසුම සාමාන්යයෙන් 0% වේ.

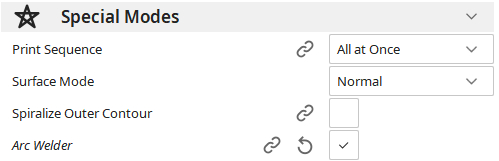

විශේෂ මාදිලි

විශේෂ මාදිලි සැකසීම් ඔබට ඔබේ ආකෘතිය මුද්රණය කරන ආකාරය වෙනස් කිරීමට හෝ ප්රශස්ත කිරීමට භාවිත කළ හැකි ප්රයෝජනවත් විශේෂාංග වේ. මෙන්න ඒවායින් කිහිපයක්.

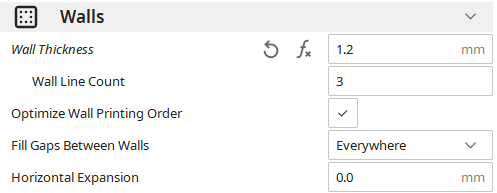

මුද්රණය කරන්නමැලියම් වඩාත්ම වැදගත් ඒවා අතරට ඇතුළත් වේ.

බිත්ති ඝනකම

බිත්ති ඝනකම යනු ඔබේ ආකෘතියේ බිත්තිවල ඝනකමයි, එය පිටත බිත්තියකින් සහ එකකින් සෑදී ඇත. හෝ තවත් අභ්යන්තර බිත්ති. මෙම අගයට පිටත සහ අභ්යන්තර බිත්තිවල ඝනකම යන දෙකම ඇතුළත් වේ.

Wall thickness ණකම සෑම විටම බිත්ති රේඛාවේ පළලෙහි ගුණාකාරයක් විය යුතුය - Cura එය කෙසේ හෝ වට කරයි. එබැවින්, බිත්ති රේඛා පළලෙහි ගුණාකාරවලින් මෙම අගය වැඩි කිරීමෙන් හෝ අඩු කිරීමෙන්, ඔබට ඔබේ මුද්රණයෙන් තවත් අභ්යන්තර බිත්ති එකතු කිරීමට හෝ ඉවත් කිරීමට හැකිය.

තුණ්ඩ ප්රමාණය 0.4mm සඳහා, පෙරනිමිය බිත්ති ඝණකම 0.8mm වේ. මෙයින් අදහස් වන්නේ බිත්තියේ එක් අභ්යන්තර බිත්තියක් සහ එක් පිටත බිත්තියක් ඇති බවයි.

බිත්ති ඝනකම (අභ්යන්තර බිත්ති ගණන) වැඩි කිරීමෙන්, ඔබ:

- මුද්රණයේ ශක්තිය සහ ජල ආරක්ෂණ ගුණාංග වැඩි දියුණු කරන්න.

- මුද්රණයේ මතුපිට අභ්යන්තර පිරවුමේ දෘශ්යතාව අඩු කරන්න.

- එමගින් ආකෘතියේ උඩින් එල්ලීම වඩා හොඳින් වැඩිදියුණු කර රඳවා තබා ගනී.

කෙසේ වෙතත්, තවත් බිත්ති එකතු කිරීමෙන් කළ හැක. ප්රතිඵලයක් ලෙස ඉහළ ද්රව්ය භාවිතය සහ මුද්රණ කාලය.

Wall Line Count

Wall Line Count යනු මුද්රණ කවචයේ ඇති අභ්යන්තර සහ පිටත බිත්ති ගණනයි. මුද්රණයේ බිත්ති ඝණකම බිත්ති රේඛාවේ පළල සමඟ බෙදීමෙන් ඔබට එය පහසුවෙන් ගණනය කළ හැක.

Cura හි පෙරනිමි රේඛා ගණන 2, එකකි.අනුපිළිවෙල

මුද්රණ අනුක්රමික සැකසුම ගොඩනංවන තහඩුව මත තබා ඇති බහුවිධ වස්තු මුද්රණය කරන අනුපිළිවෙල නියම කරයි. මුද්රණ යන්ත්රය තනි නිස්සාරණ මුද්රණ යන්ත්රයක් මත මෙම වස්තූන්ගේ ස්ථර ගොඩනඟන ආකාරය එය සකසයි.

මෙන්න පවතින විකල්ප.

සියල්ල එකවර

සියල්ල එකවර විකල්පය සියලුම වස්තූන් එකවර බිල්ඩ් ප්ලේට් එකෙන් කෙලින්ම ඉහළට මුද්රණය කරයි.

උදාහරණයක් ලෙස, තහඩුව මත වස්තු තුනක් ඇතැයි කියමු, එය එක් එක් වස්තුවේ පළමු ස්ථරය මුද්රණය කරයි, ඉන්පසුව දෙවන ස්ථරය මුද්රණය කිරීම දිගටම කරගෙන යයි. එක් එක් වස්තුව.

ඉන්පසු සියලුම වස්තු සම්පූර්ණ වන තෙක් එය පසුකාලීන ස්ථර සඳහා සම්පූර්ණ ක්රියාවලියම පුනරුච්චාරණය කරයි.

All at Once වින්යාසය තුළ ආකෘති මුද්රණය කිරීමෙන් ස්ථර සිසිල් වීමට වැඩි කාලයක් ලබා දෙයි, එය වඩා හොඳ තත්ත්වයකට මඟ පාදයි. ගුණාත්මක. එය ඔබේ සම්පූර්ණ ගොඩනැගීමේ පරිමාව හොඳින් භාවිතා කිරීමට ඔබට හැකියාව ලබා දීමෙන් මුද්රණ කාලයද ඉතිරි කරයි.

පෙරනිමි මුද්රණ අනුක්රමික සැකසුම සියල්ල එකවර වේ.

එකවර

මෙම මාදිලියේදී, ගොඩනැගීමේ තහඩුව මත වස්තූන් කිහිපයක් තිබේ නම්, මුද්රණ යන්ත්රය ඊළඟට යාමට පෙර එක් වස්තුවක් සම්පූර්ණ කරයි. එකක් අසම්පූර්ණව තිබියදී එය වෙනත් වස්තුවක් මුද්රණය කිරීම ආරම්භ නොකරයි.

බලන්න: ඔබේ ත්රිමාණ මුද්රණ යන්ත්රය ප්රෝ එකක් මෙන් ලිහිසි කරන්නේ කෙසේද - භාවිතා කිරීමට හොඳම ලිහිසි තෙල්එක් වේලාවට One විකල්පය මුද්රණ අසාර්ථකත්වයට එරෙහිව රක්ෂණයක් ලෙස සේවය කිරීමට උපකාරී වේ මන්ද අසාර්ථක වීමට පෙර නිම කරන ලද ඕනෑම ආකෘතියක් තවමත් හොඳින් පවතී. මුද්රණ ශීර්ෂය වස්තූන් අතර එහාට මෙහාට ගමන් කිරීම නිසා ඇති වන නූල් සහ මතුපිට දෝෂ සංඛ්යාව ද අඩු කරයි.

කෙසේ වෙතත්, මෙය භාවිතා කිරීමටසැකසීමේදී, ඔබ යම් නීතිරීති අනුගමනය කළ යුතුය.

- මුද්රණ ශීර්ෂය පෙරළීම වළක්වා ගැනීම සඳහා ඔබ මුද්රණ තහඩුව මත මුද්රණ නිසි ලෙස ඉඩ තැබිය යුතුය.

- මුද්රණ තට්ටු කිරීම වැළැක්වීමට, ඔබ ඔබට මෙය 'යන්ත්ර සැකසීම්' තුළ සංස්කරණය කළ හැකි වුවද, ඔබේ මුද්රණ යන්ත්රයේ ගැන්ට්රි උසට වඩා උස කිසිම වස්තුවක් මුද්රණය කළ නොහැක. ගැන්ට්රි උස යනු මුද්රණ ශීර්ෂයේ මැදිරි පද්ධතියේ තුණ්ඩයේ තුඩ සහ ඉහළ රේල් අතර දුර වේ.

- මුද්රණ යන්ත්රය සමීප අනුපිළිවෙලට වස්තූන් මුද්රණය කරයි. මෙයින් අදහස් කරන්නේ මුද්රණ යන්ත්රය වස්තුවක් මුද්රණය කර අවසන් වූ පසු එය එයට ආසන්නතම එක වෙත ගමන් කරයි.

මතුපිට ප්රකාරය

මතුපිට ප්රකාරය ආකෘතියේ විවෘත වෙළුම් කවචයක් මුද්රණය කරන විට සක්රීය කර ඇත. මෙම සැකසුම X සහ Y අක්ෂ බිත්ති ඉහළ සහ පහළ ස්ථරවලින් තොරව මුද්රණය කරයි, පිරවීම හෝ ආධාරක වේ.

සාමාන්යයෙන්, Cura පෙති කපන විට මුද්රණයේ ඇති ලූප හෝ බිත්ති වැසීමට උත්සාහ කරයි. ස්ලයිසර් වසා දැමිය නොහැකි ඕනෑම මතුපිටක් ඉවතලයි.

කෙසේ වෙතත්, මතුපිට මාදිලිය X සහ Y අක්ෂය බිත්ති වසා නොගෙන විවෘත කරයි.

සාමාන්ය හැර, මතුපිට ප්රකාරය මුද්රණය කිරීමට ක්රම දෙකක් සපයයි. ආකෘති.

Surface

Surface විකල්පය X සහ Y බිත්ති වසා නොගෙන මුද්රණය කරයි. එය ඉහළ, පහළ, පිරවුම් හෝ Z-අක්ෂ සම කිසිවක් මුද්රණය නොකරයි.

දෙකම

දෙකම විකල්පය මුද්රණයේ ඇති සියලුම බිත්ති මුද්රණය කරයි, නමුත් එයට ස්ලයිසර් කරන අමතර මතුපිට ඇතුළත් වේ. මතුපිට මාදිලිය ක්රියාත්මක නොවූයේ නම් ඉවත දමනු ඇත. එබැවින්, එය සියලු X මුද්රණය කරයි,Y, සහ Z පෘෂ්ඨ සහ ලිහිල් නොවැසුණු පෘෂ්ඨ තනි බිත්ති ලෙස මුද්රණය කරයි.

සටහන: මෙම සැකසුම භාවිතා කිරීම මුද්රණයේ මාන නිරවද්යතාවයට බලපායි. මුද්රණය මුල් ප්රමාණයට වඩා කුඩා වනු ඇත.

Spiralize Outer Contour

Spiralize Outer Contour සැකසීම, 'vase mode' ලෙසද හැඳින්වේ, තනි බිත්තියක් සහ පතුලක් සහිත හිස් මුද්රණ ලෙස ආකෘති මුද්රණය කරයි. එය එක් ස්ථරයක සිට ඊළඟ ස්ථරයට ගමන් කිරීම සඳහා තුණ්ඩය නතර නොකර එක ගමනකින් සම්පූර්ණ ආකෘතිය මුද්රණය කරයි.

එය ආකෘතිය මුද්රණය කරන විට එය ක්රමයෙන් මුද්රණ ශීර්ෂය සර්පිලාකාරව ඉහළට ගෙන යයි. මේ ආකාරයට, මුද්රණ ශීර්ෂය ස්තර වෙනස් කිරීමේදී නතර වී Z-මැහුම් සෑදීමට අවශ්ය නොවේ.

Spiralize Outer Contour විශිෂ්ට පෘෂ්ඨීය ගුණාංග සහිත ආකෘති වේගයෙන් මුද්රණය කරයි. කෙසේ වෙතත්, එක් මුද්රණ බිත්තියක් පමණක් පැවතීම නිසා ආකෘති සාමාන්යයෙන් ඉතා ශක්තිමත් සහ ජලයෙන් අනාරක්ෂිත නොවේ.

එමෙන්ම, එය උඩුකුරු සහ තිරස් මතුපිට ඇති ආකෘති සමඟ හොඳින් ක්රියා නොකරයි. ඇත්ත වශයෙන්ම, Spiralize Outer Contour Setting සමඟින් ඔබට මුද්රණය කළ හැකි එකම තිරස් පෘෂ්ඨය වන්නේ පහළ ස්ථරයයි.

අමතරව, ස්ථරවල බොහෝ විස්තර ඇති මුද්රණ සමඟ එය ක්රියා නොකරයි.

Arc වෙල්ඩර්

Ac Welder සැකසුම බහු G0 & G1 චාප කොටස් G2 සහ amp; G3 චාප චලනයන්.

G0 හි ස්වභාවය & G1 චලනයන් සරල රේඛා වේ, එබැවින් ඕනෑම වක්රයක් අනවශ්ය මතකයක් ගන්නා සරල රේඛා කිහිපයක් වේ (කුඩා නිර්මාණය කරයිG-කේත ගොනු) සහ සුළු දෝෂ ඇති කළ හැක.

ඔබගේ ත්රිමාණ මුද්රණ ස්ථිරාංග එම චලනයන් සමහරක් ස්වයංක්රීයව චාප බවට පරිවර්තනය කළ යුතුය. Arc Welder සක්රීය කර ඇති විට, බොහෝ චාප සහිත ත්රිමාණ මුද්රණවල ඔබ අත්විඳ ඇති පැකිලීමේ චලනය අඩු කළ හැකිය.

ආර්ක් වෙල්ඩර් භාවිතා කිරීමට, ඔබ Cura Marketplace වෙතින් Cura ප්ලගිනය බාගත කළ යුතුය. Ultimaker වෙබ් අඩවියේ Cura පුරනය වීම හරහාද ඔබට එය එක් කළ හැක.

ඉතින්, ඔබට එය තිබේ! මෙම ලිපිය ඔබට උසස් තත්ත්වයේ මාදිලි මුද්රණය කිරීමට ඔබේ යන්ත්රය වින්යාස කිරීමට අවශ්ය සියලුම අත්යවශ්ය සැකසුම් ආවරණය කරයි.

ඔබ මෙම සැකසුම් අඛණ්ඩව භාවිතා කිරීමට පටන් ගත් පසු ඔබ වඩාත් ප්රවීණයෙකු වනු ඇත. සුභ පැතුම්!

අභ්යන්තර සහ එක් පිටත බිත්ති . මෙම සංඛ්යාව වැඩි කිරීම මුද්රණයේ ශක්තිය සහ ජල ආරක්ෂණ හැකියාව වැඩි දියුණු කරන අභ්යන්තර බිත්ති ගණන වැඩි කරයි.Wol Printing Order ප්රශස්ත කිරීම

Optimize Wall Printing Order සැකසීම ත්රිමාණ මුද්රණය සඳහා හොඳම අනුපිළිවෙල හඳුනා ගැනීමට උපකාරී වේ. ඔබේ බිත්ති. මෙය සංචාර චලනයන් සහ පසුබැසීමේ සංඛ්යාව අඩු කිරීමට උපකාරී වේ.

Cura මෙම සැකසීම පෙරනිමියෙන් ක්රියාත්මක කර ඇත.

බොහෝ අවස්ථාවලදී, සැකසුම සක්රීය කිරීම වඩා හොඳ ප්රතිඵල ලබා දෙයි, නමුත් එය මාන නිරවද්යතාවයට හේතු විය හැක. සමහර කොටස් සමඟ ගැටළු. මෙයට හේතුව ඊළඟ බිත්තිය ත්රිමාණ මුද්රණය කිරීමට පෙර බිත්ති ප්රමාණවත් තරම් ඝන නොවීමයි.

බිත්ති අතර හිඩැස් පුරවන්න

බිත්ති අතර ඇති හිඩැස් පිරවීම ඉතා තුනී මුද්රිත බිත්ති අතර ඇති හිඩැස්වලට ද්රව්ය එකතු කරයි. එකට ගැළපීමට හෝ පිළිපැදීමට. මක්නිසාද යත් බිත්ති අතර ඇති හිඩැස් මුද්රණයේ ව්යුහාත්මක ශක්තියට හානි කළ හැකි බැවිනි.

මේ සඳහා පෙරනිමි අගය සෑම තැනකම, එය මුද්රණයේ ඇති සියලුම හිඩැස් පුරවයි.

මෙම හිඩැස් පිරවීමෙන් මුද්රණය වඩාත් ශක්තිමත් සහ දැඩි වේ. බිත්ති මුද්රණය කිරීමෙන් පසු කුරා මෙම හිඩැස් පුරවයි. එබැවින්, එයට අමතර චලනයන් කිහිපයක් අවශ්ය විය හැකිය.

තිරස් ප්රසාරණය

තිරස් ප්රසාරණ සැකසුම මඟින් නියම කළ අගය මත පදනම්ව සම්පූර්ණ ආකෘතිය පුළුල් කිරීමට හෝ සිහින් කිරීමට හැකිය. එය එහි ප්රමාණය මඳක් වෙනස් කිරීමෙන් මුද්රණයේ මාන සාවද්යතාවයන් සඳහා වන්දි ගෙවීමට උපකාරී වේ.

සැකසීමේ පෙරනිමි අගය 0mm වේ, එය සැකසුම අක්රිය කරයි.

ඔබ මෙය ධන අගයකින් ප්රතිස්ථාපනය කළහොත්, මුද්රණය තරමක් විශාල වනු ඇත. කෙසේ වෙතත්, සිදුරු සහ සාක්කු වැනි එහි අභ්යන්තර ලක්ෂණ හැකිලෙනු ඇත.

ප්රතිවිරුද්ධව, ඔබ එය සෘණ අගයකින් ප්රතිස්ථාපනය කළහොත්, මුද්රණය හැකිලෙනු ඇත, එහි අභ්යන්තර සංරචකය පුළුල් වනු ඇත.

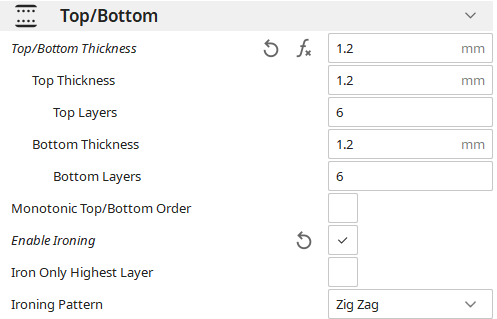

ඉහළ/පහළ

ඉහළ/පහළ සිටුවම් මඟින් මුද්රණ යන්ත්රය ඉහළම සහ පහළම ස්ථර (සම) මුද්රණය කරන ආකාරය පාලනය කරයි. මෙන්න ඔබට ඒවා භාවිතා කළ හැකි ආකාරය.

ඉහළ/පහළ ඝනකම

ඉහළ/පහළ ඝණකම ඔබේ සමේ ඉහළ සහ පහළ සමෙහි ඝනකම පාලනය කරයි. මුද්රණ. පෙරනිමි අගය සාමාන්යයෙන් ස්ථර උසෙහි ගුණාකාරයකි.

0.2mm ස්ථර උස සඳහා, පෙරනිමි ඉහළ/පහළ ඝණකම 0.8mm, එය 4 ස්ථර .

ඔබ එය ස්ථර උසෙහි ගුණාකාරයක් නොවන අගයකට සකසන්නේ නම්, ස්ලයිසර් එය ස්වයංක්රීයව ආසන්නතම ස්ථර උස ගුණාකාර දක්වා වට කරයි. ඔබට ඉහළ සහ පහළ ඝනකම සඳහා විවිධ අගයන් සැකසිය හැක.

ඉහළ/පහළ ඝණකම වැඩි කිරීමෙන් මුද්රණ කාලය වැඩි වන අතර වැඩි ද්රව්ය භාවිතා වේ. කෙසේ වෙතත්, එයට සැලකිය යුතු වාසි කිහිපයක් ඇත:

- මුද්රණය ශක්තිමත් සහ ඝන බවට පත් කරයි.

- මුද්රණයේ ජල ආරක්ෂණ ගුණ වැඩි කරයි.

- ප්රතිඵලය වඩා හොඳ තත්ත්වයේ, සිනිඳුයි මුද්රණයේ ඉහළ සමෙහි මතුපිට.

ඉහළ ඝනකම

ඉහළ ඝනකම යන්නෙන් අදහස් කරන්නේමුද්රණයේ ඝන ඉහළ සම (100% පිරවුමකින් මුද්රණය කර ඇත). එය පහළ ඝනකමට වඩා වෙනස් අගයකට සැකසීමට ඔබට මෙම සිටුවම භාවිත කළ හැක.

මෙහි පෙරනිමි ඝණකම 0.8mm වේ.

ඉහළ ස්ථර

ඉහළ ස්ථර මුද්රණය කර ඇති ඉහළ ස්ථර ගණන නියම කරයි. ඉහළ ඝනකම වෙනුවට ඔබට මෙම සැකසුම භාවිතා කළ හැක.

මෙහිදී පෙරනිමි ස්ථර ගණන 4 වේ. එය ඉහළ ඝණකම ලබා ගැනීම සඳහා ඔබ විසින් සකසන ලද අගය ස්ථර උසින් ගුණ කරයි.

පහළ ඝණකම

පහළ ඝණකම යනු ඔබට මුද්රණයේ පතුලෙහි ඝනකම වින්යාස කිරීමට භාවිත කළ හැකි සැකසුමකි. ඉහළ ඝනකම. මෙහි පෙරනිමි පතුලේ ඝනකම ද 0.8mm වේ.

මෙම අගය වැඩි කිරීමෙන් මුද්රණ කාලය සහ භාවිතා කරන ද්රව්ය වැඩි කළ හැක. කෙසේ වෙතත්, එය ශක්තිමත්, ජල ආරක්ෂිත මුද්රණයක් ඇති කරන අතර මුද්රණයේ පතුලේ ඇති හිඩැස් සහ සිදුරු වසා දමයි.

පහළ ස්ථර

පහළ ස්ථර ඔබට වීමට අවශ්ය ඝන ස්ථර ගණන නියම කිරීමට ඉඩ දෙයි. මුද්රණයේ පතුලේ මුද්රණය කර ඇත. ඉහළ ස්ථර මෙන්, එය අවසාන පහළ ඝනකම ලබා දීම සඳහා ස්ථරයේ පළල ගුණ කරයි.

ඒකාකාරී ඉහළ/පහළ අනුපිළිවෙල

ඒකාකාරී ඉහළ/පහළ අනුපිළිවෙල සැකසීම ඉහළ සහ පහළ රේඛා සහතික කරයි. ඒකාකාර අතිච්ඡාදනය ලබා ගැනීම සඳහා සෑම විටම නිශ්චිත අනුපිළිවෙලකට මුද්රණය කර ඇත. එය එකම දිශාවට අතිච්ඡාදනය වීම සහතික කිරීම සඳහා පහළ-දකුණු කෙළවරේ සිට ආරම්භ වන සියලුම රේඛා මුද්රණය කරයි.

ඒකාකාරී ඉහළ/පහළ අනුපිළිවෙල පෙරනිමියෙන් ක්රියා විරහිත කර ඇත.

මෙම සැකසුම ඔබ එය සබල කරන විට ඔබේ මුද්රණ කාලය තරමක් වැඩි කරයි, නමුත් අවසාන නිමාව එය වටී. තවද, Commbing Mode වැනි සැකසුම් සමඟ එය ඒකාබද්ධ කිරීම සිනිඳු සමක් ඇති කරයි.

සටහන: අයන් කිරීම මඟින් කිසියම් දෘශ්ය ප්රයෝග ඉවත් කිරීම හෝ සැකසීමෙන් අතිච්ඡාදනය වන බැවින්, එය අයින් කිරීම සමඟ යුගල නොකරන්න.

මැදීම සක්රීය කරන්න

මැදීම යනු ඔබේ මුද්රණයේ වඩාත් සුමට මතුපිටක් සඳහා භාවිතා කළ හැකි නිම කිරීමේ ක්රියාවලියකි. ඔබ එය සක්රිය කළ විට, මුද්රණ යන්ත්රය මුද්රණය කිරීමෙන් පසු උණුසුම් තුණ්ඩය උණු කිරීම සඳහා ඉහළ මතුපිට හරහා ගමන් කරන අතර තුණ්ඩයේ මතුපිට එය සුමට කරයි.

යකඩ කිරීම මගින් ඉහළ මතුපිට ඇති හිඩැස් සහ අසමාන කොටස් ද පුරවයි. කෙසේ වෙතත්, මෙය මුද්රණ කාලයෙහි වැඩි වීමක් සමඟ පැමිණේ.

යකඩ කිරීම ඔබේ ත්රිමාණ ආකෘතියේ ජ්යාමිතිය මත පදනම්ව අනවශ්ය රටා ඉතිරි කළ හැකිය, බොහෝ දුරට වක්ර සහිත ඉහළ මතුපිට හෝ බොහෝ විස්තර සහිත ඉහළ මතුපිට.

Cura හි පෙරනිමියෙන් අයන් කිරීම අක්රිය කර ඇත. ඔබ එය ක්රියාත්මක කළ විට, ඔබට එහි අවාසි අවම කිරීමට භාවිත කළ හැකි සැකසුම් කිහිපයක් තිබේ.

ඒවාට ඇතුළත් වන්නේ:

යකඩ පමණක් ඉහළම ස්ථරය

යකඩ පමණක් ඉහළම ස්තරය අයන් කිරීම සීමා කරයි. මුද්රණයේ ඉහළම මතුපිටට පමණි. එය සාමාන්යයෙන් පෙරනිමියෙන් ක්රියා විරහිත කර ඇත , එබැවින් ඔබට එය සක්රිය කිරීමට සිදුවේ.

යකඩ කිරීමේ රටාව

යකඩ කිරීමේ රටාව මුද්රණ ශීර්ෂය අයන් කරන විට ගමන් කරන මාර්ගය පාලනය කරයි. Cura විසින් අයන් කිරීමේ රටා දෙකක් ඉදිරිපත් කරයි; Zig-Zag සහ Concentric.

The