İçindekiler

Cura, filament 3D yazıcılarla harika 3D baskılar oluşturmaya katkıda bulunan birçok ayara sahiptir, ancak bunların çoğu kafa karıştırıcı olabilir. Cura'da oldukça iyi açıklamalar var, ancak bu ayarları nasıl kullanabileceğinizi açıklamak için bu makaleyi bir araya getireceğimi düşündüm.

Şimdi Cura'daki en iyi baskı ayarlarından bazılarına bakalım.

Belirli ayarları aramak için İçindekiler Tablosunu kullanabilirsiniz.

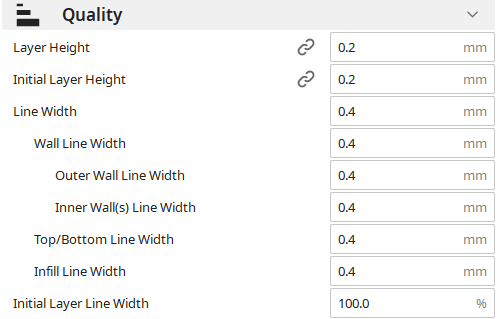

Kalite

Kalite ayarları baskı özelliklerinin çözünürlüğünü kontrol eder. Katman Yükseklikleri ve Çizgi Genişlikleri aracılığıyla baskınızın kalitesine ince ayar yapmak için kullanabileceğiniz bir dizi ayardır.

Onlara bir bakalım.

Katman Yüksekliği

Katman Yüksekliği, baskı katmanının yüksekliğini veya kalınlığını kontrol eder. Baskının nihai kalitesini ve baskı süresini büyük ölçüde etkiler.

Daha ince bir Katman Yüksekliği size baskınızda daha fazla ayrıntı ve daha iyi bir yüzey sunar, ancak baskı süresini artırır. Öte yandan, daha kalın bir Katman Yüksekliği baskının gücünü artırır (bir noktaya kadar) ve baskı süresini azaltır.

Cura, farklı düzeylerde ayrıntılar sunan çeşitli Katman Yüksekliklerine sahip çeşitli profiller sağlar. Standart, Düşük ve Dinamik ve Süper Kalite Profiller. İşte hızlı bir kopya kağıdı:

- Süper Kalite (0,12 mm): Daha küçük Katman Yüksekliği daha kaliteli baskılar sağlar ancak baskı süresini uzatır.

- Dinamik Kalite (0,16 mm): Süper & standart kalite arasında bir denge, iyi kalite veriyor ancak baskı süresinden çok fazla ödün vermiyor.

- Standart Kalite (0,2 mm): Kalite ve hız arasında bir denge sunan varsayılan değer.

- Düşük Kalite (0,28 mm): Daha fazla mukavemet ve daha hızlı 3D baskı süresi, ancak daha kaba baskı kalitesi ile sonuçlanan Daha Büyük Katman Yüksekliği

İlk Katman Yüksekliği

İlk Katman Yüksekliği basitçe baskınızın ilk katmanının yüksekliğidir. 3D modeller genellikle daha iyi bir "squish" veya ilk katman yapışması için kalın bir ilk katman gerektirir.

Cura'nın Standart profilinde varsayılan İlk Katman Yüksekliği şöyledir 0.2mm .

Çoğu kişi şu değerin kullanılmasını önerir 0.3mm veya x1.5 En iyi ilk katman yapışması için katman yüksekliğinin artırılması. Artan katman kalınlığı, yazıcının malzemeyi yüzeyden fazla çıkarmasına neden olur.

Bu, katmanın baskı yatağına düzgün bir şekilde itilmesini sağlayarak ayna benzeri bir alt yüzey ve güçlü bir yapışma sağlar.

Bununla birlikte, ilk katmanınız çok kalınsa, fil ayağı olarak bilinen bir baskı kusuruna neden olabilir. Bu, ilk katmanın daha fazla sarkmasına neden olarak 3B modelin alt kısmında şişkin bir görünüme neden olur.

Çizgi Genişliği

Çizgi Genişliği, 3D yazıcının bıraktığı katman çizgilerinin yatay genişliğidir. Yazıcınızın optimum Çizgi Genişliği, nozülünüzün çapına bağlıdır.

Nozül çapı Çizgi Genişliği için temel çizgiyi belirlese de, daha fazla veya daha az malzeme çıkarmak için çizgi genişliğini değiştirebilirsiniz. Daha ince çizgiler istiyorsanız, yazıcı daha az çıkaracak ve daha geniş çizgiler istiyorsanız, daha fazla çıkaracaktır.

Varsayılan çizgi genişliği nozül çapıdır (genellikle 0,4 mm). Bununla birlikte, bu değeri değiştirirken, değerin 60-150% Genel bir kural olarak nozul çapının

Bu, az ve fazla ekstrüzyondan kaçınmanıza yardımcı olacaktır. Ayrıca, Çizgi Genişliğini değiştirdiğinizde akış hızınızı ayarlamayı unutmayın, böylece ekstrüderiniz buna göre ayak uydurabilir.

Duvar Çizgi Genişliği

Duvar Çizgisi Genişliği basitçe baskı için duvarların çizgi genişliğidir. Cura, Duvar Çizgisi Genişliğini ayrı olarak değiştirmek için ayar sağlar çünkü bunu değiştirmek çeşitli faydalar sağlayabilir.

Standart Cura profilindeki varsayılan değer 0,4 mm .

Dış Duvarın Genişliğinin biraz azaltılması daha kaliteli bir baskıya neden olabilir ve duvarın mukavemetini artırabilir. Bunun nedeni, nozül açıklığı ve bitişik iç duvarın üst üste binerek dış duvarın iç duvarlara daha iyi kaynaşmasına neden olmasıdır.

Tersine, Duvarın Çizgi Genişliğini artırmak duvarlar için gereken baskı süresini azaltabilir.

Ayrıca bakınız: 3D Baskı için Cura'da G Kodunun Nasıl Değiştirileceğini Öğreninİç ve dış duvarların genişliğini alt ayarlardan ayrı ayrı da ayarlayabilirsiniz.

Üst/Alt Çizgi Genişliği

Üst/Alt Çizgi genişliği, baskının üst ve alt yüzeylerindeki (cilt) çizgilerin genişliğidir. Çizgi genişliği için varsayılan değer nozül boyutudur ( Çoğu için 0,4 mm ).

Bu değeri artırırsanız, çizgileri daha kalın hale getirerek yazdırma süresini kısaltabilirsiniz. Ancak, aşırı artırılması akış hızı dalgalanmalarına neden olarak pürüzlü yüzeylere ve baskı deliklerine yol açabilir.

Daha iyi üst ve alt yüzeyler için, daha yüksek baskı süresi pahasına daha küçük bir çizgi genişliği kullanabilirsiniz.

Dolgu Hattı Genişliği

Dolgu Çizgisi Genişliği baskının dolgu genişliğini kontrol eder. Baskı dolgu çizgileri için hız genellikle bir önceliktir.

Dolayısıyla, bu değeri varsayılandan artırmak 0,4 mm değeri daha hızlı baskı süreleri ve daha güçlü bir baskı ile sonuçlanabilir. Ancak, kabul edilebilir bir aralıkta tutmaya dikkat edin ( 150%) akış hızı dalgalanmalarını önlemek için.

İlk Katman Çizgi Genişliği

İlk Katman Çizgi Genişliği ayarı, ilk katman çizgilerini Katman Çizgi Genişliğinin sabit bir yüzdesi olarak yazdırır. Örneğin, ilk katmandaki katman çizgilerini Katman Çizgi Genişliğinin yarısı olacak şekilde ayarlayabilirsiniz ( 50%) ya da iki kat daha geniş (200%) katman çizgilerinin geri kalanı gibi.

Cura'da varsayılan İlk Katman Çizgi Genişliği 100%.

Bu değerin artırılması, ilk katmanın daha geniş bir alana yayılmasına yardımcı olarak daha yüksek bir yapı plakası yapışması sağlar.

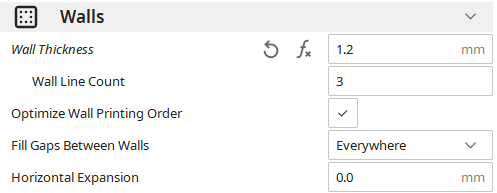

Duvarlar

Duvar ayarları, baskınızın dış kabuğunun/kabuklarının baskısını optimize etmek için kullanabileceğiniz parametrelerdir. En önemlilerinden bazıları şunlardır.

Duvar Kalınlığı

Duvar Kalınlığı basitçe modelinizin bir dış duvar ve bir veya daha fazla iç duvardan oluşan duvarlarının kalınlığıdır. Bu değer hem dış hem de iç duvarların kalınlıklarının toplamını içerir.

Duvar Kalınlığı her zaman Duvar Çizgisi Genişliğinin bir katı olmalıdır - Cura zaten bunu yuvarlar. Dolayısıyla, bu değeri Duvar Çizgisi Genişliğinin katları şeklinde artırarak veya azaltarak baskınıza daha fazla iç duvar ekleyebilir veya çıkarabilirsiniz.

Nozul boyutu için 0,4 mm varsayılan Duvar Kalınlığı şöyledir 0,8 mm Bu, duvarın bir iç duvarı ve bir dış duvarı olduğu anlamına gelir.

Duvar kalınlığını (iç duvar sayısını) artırarak:

- Baskının mukavemetini ve su geçirmezlik özelliklerini geliştirin.

- Baskı yüzeyindeki iç dolgunun görünürlüğünü azaltın.

- Ayrıca modelin çıkıntılarını daha iyi geliştirir ve tutar.

Ancak daha fazla duvar eklemek, daha yüksek malzeme kullanımı ve baskı süreleriyle sonuçlanabilir.

Duvar Çizgi Sayısı

Duvar Çizgisi Sayısı, baskının kabuğundaki iç ve dış duvarların sayısıdır. Bunu, baskının Duvar Kalınlığını Duvar Çizgisi Genişliğine bölerek kolayca hesaplayabilirsiniz.

Cura'da varsayılan satır sayısı 2, bir iç ve bir dış duvar Bu sayının artırılması iç duvar sayısını artırarak baskının mukavemetini ve su geçirmezlik özelliğini geliştirir.

Duvar Baskı Siparişini Optimize Edin

Duvar Yazdırma Sırasını Optimize Et ayarı, duvarlarınızı 3D yazdırmak için en iyi sırayı bulmanıza yardımcı olur. Bu, hareket hareketlerinin ve geri çekilmelerin sayısını azaltmaya yardımcı olur.

Cura'da bu ayar varsayılan olarak açıktır.

Çoğu durumda, ayarın etkinleştirilmesi daha iyi sonuçlar verir, ancak bazı parçalarda boyutsal doğruluk sorunlarına neden olabilir. Bunun nedeni, duvarların bir sonraki duvar 3D yazdırılmadan önce yeterince hızlı katılaşmamasıdır.

Duvarlar Arasındaki Boşlukları Doldurun

Duvarlar Arasındaki Boşlukları Doldur, birbirine uymayacak veya yapışmayacak kadar ince olan basılı duvarlar arasındaki boşluklara malzeme ekler. Bunun nedeni, duvarlar arasındaki boşlukların baskının yapısal gücünü tehlikeye atabilmesidir.

Bunun için varsayılan değer Her yerde, Bu da baskıdaki tüm boşlukları doldurur.

Bu boşlukların doldurulmasıyla baskı daha güçlü ve sert hale gelir. Cura bu boşlukları duvarların baskısı bittikten sonra doldurur. Bu yüzden fazladan birkaç hamle gerekebilir.

Yatay Genişleme

Yatay Genişleme ayarı, ayarlanan değere bağlı olarak tüm modeli genişletebilir veya daraltabilir. Boyutunu hafifçe değiştirerek baskıdaki boyutsal yanlışlıkları telafi etmeye yardımcı olur.

Ayardaki varsayılan değer şudur 0mm ayarı kapatır.

Bunu pozitif bir değerle değiştirirseniz, baskı biraz büyütülecektir. Ancak, delikler ve cepler gibi iç özellikleri küçülecektir.

Tersine, negatif bir değerle değiştirirseniz, baskı küçülürken iç bileşeni genişleyecektir.

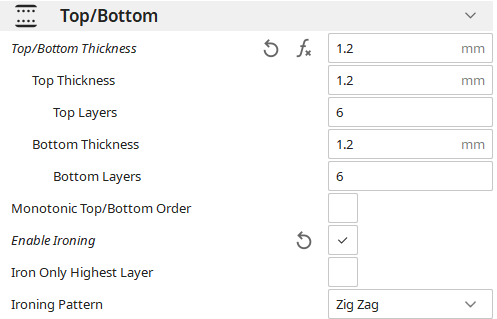

Üst/Alt

Üst/Alt ayarları yazıcının en yüksek ve en düşük katmanları (cilt) nasıl yazdıracağını kontrol eder. Bunları nasıl kullanabileceğiniz aşağıda açıklanmıştır.

Üst/Alt Kalınlık

Üst/Alt kalınlığı baskılarınızın üst ve altındaki kaplamanın kalınlığını kontrol eder. Varsayılan değer genellikle Katman Yüksekliğinin bir katıdır.

için 0.2mm Katman Yüksekliği, varsayılan Üst/Alt kalınlık 0.8 mm, ki bu 4 katman .

Katman yüksekliğinin katı olmayan bir değere ayarlarsanız dilimleyici otomatik olarak en yakın katman yüksekliği katına yuvarlar. Üst ve alt kalınlıklar için farklı değerler ayarlayabilirsiniz.

Üst/Alt kalınlığının artırılması baskı süresini artıracak ve daha fazla malzeme kullanılmasına neden olacaktır. Bununla birlikte, bazı önemli avantajları vardır:

- Baskıyı daha güçlü ve sağlam hale getirir.

- Baskının su geçirmezlik özelliklerini arttırır.

- Baskının üst yüzeyinde daha kaliteli, daha pürüzsüz bir yüzey elde edilmesini sağlar.

Üst Kalınlık

Üst Kalınlık, baskının katı üst kaplamasının kalınlığını ifade eder (%100 dolgu ile basılmış). Bu ayarı Alt Kalınlıktan farklı bir değere ayarlamak için kullanabilirsiniz.

Buradaki varsayılan kalınlık 0.8 mm.

Üst Katmanlar

Üst Katmanlar yazdırılan üst katmanların sayısını belirtir. Bu ayarı Üst Kalınlık yerine kullanabilirsiniz.

Varsayılan buradaki katman sayısı 4'tür Üst Kalınlığı elde etmek için ayarladığınız değeri Katman Yüksekliği ile çarpar.

Alt Kalınlık

Alt Kalınlık, baskının alt kısmının kalınlığını Üst Kalınlıktan ayrı olarak yapılandırmak için kullanabileceğiniz bir ayardır. Buradaki varsayılan Alt Kalınlık da 0.8 mm.

Bu değerin artırılması baskı süresini ve kullanılan malzemeleri artırabilir. Bununla birlikte, daha güçlü, su geçirmez bir baskı ile sonuçlanır ve baskının altındaki boşlukları ve delikleri kapatır.

Alt Katmanlar

Alt Katmanlar, baskının alt kısmında yazdırılmasını istediğiniz katı katmanların sayısını belirlemenizi sağlar. Üst Katmanlar gibi, nihai Alt Kalınlığı vermek için katman genişliğini çarpar.

Monotonik Üst/Alt Düzen

Monotonik Üst/Alt Sıralama ayarı, üstteki ve alttaki çizgilerin her zaman belirli bir sırayla yazdırılmasını sağlayarak düzgün bir örtüşme elde edilmesini sağlar. Aynı yönde örtüşmelerini sağlamak için tüm çizgileri sağ alt köşeden başlayarak yazdırır.

Monotonik Üst/Alt Düzen şöyledir varsayılan olarak kapalıdır.

Bu ayarı etkinleştirdiğinizde baskı süreniz biraz artacaktır, ancak nihai sonuç buna değer. Ayrıca, Tarama Modu gibi ayarlarla birleştirildiğinde daha pürüzsüz bir cilt elde edilir.

Not: Ütüleme ile eşleştirmeyin, çünkü Ütüleme herhangi bir görsel efekti veya üst üste binmeyi ortadan kaldırır.

Ütülemeyi Etkinleştir

Ütüleme, baskınızda daha pürüzsüz bir üst yüzey elde etmek için kullanabileceğiniz bir son işlemdir. Etkinleştirdiğinizde, yazıcı baskıdan sonra sıcak nozulu üst yüzeyin üzerinden geçirerek nozulun yüzeyi pürüzsüzleştirirken yüzeyi eritir.

Ütüleme aynı zamanda üst yüzeydeki boşlukları ve pürüzlü kısımları da doldurur. Ancak bu, baskı süresinde bir artışla birlikte gelir.

Ütüleme, 3D modelinizin geometrisine bağlı olarak, çoğunlukla kavisli üst yüzeylerde veya çok fazla ayrıntıya sahip üst yüzeylerde istenmeyen desenler bırakabilir.

Cura'da ütüleme varsayılan olarak kapalıdır. Açtığınızda, dezavantajlarını azaltmak için kullanabileceğiniz bazı ayarlarınız vardır.

Bunlar şunları içerir:

Sadece Demir En Üst Katman

Yalnızca En Üst Katmanı Ütüle, Ütülemeyi baskının yalnızca en üst yüzeyleriyle sınırlandırır. Genellikle değiştirilir varsayılan olarak kapalı Bu yüzden etkinleştirmeniz gerekecektir.

Ütüleme Deseni

Ütüleme Deseni, yazıcı kafasının ütüleme sırasında izlediği yolu kontrol eder. Cura iki Ütüleme deseni sunar; Zig-Zag ve Konsantrik.

Zig-Zag varsayılan modeldir. En güvenilir seçenektir, ancak bazı yüzeylerde sınırlara neden olabilir.

Eşmerkezli Desen, dairesel bir düzende dıştan içe doğru hareket ederek bunu çözer. Ancak, iç daireler çok küçükse, sıcak ucun ısısıyla erime riski vardır. Bu nedenle, en iyisi uzun ve ince parçalarla sınırlıdır.

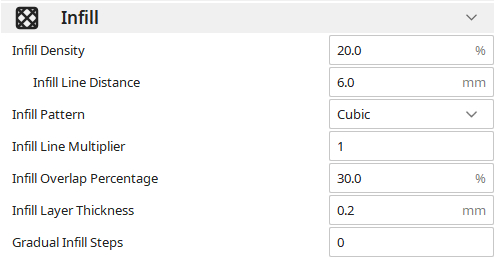

Dolgu

Dolgu bölümü, yazıcının modelin iç yapısını nasıl yazdıracağını kontrol eder. İşte bu bölümün altındaki ayarlardan bazıları.

Dolgu Yoğunluğu

Dolgu Yoğunluğu modelin ne kadar katı veya içi boş olduğunu kontrol eder. Bu, baskının iç yapısının ne kadarının katı dolgu tarafından işgal edildiğinin bir yüzdesidir.

Örneğin, dolgu yoğunluğu 0% iç yapının tamamen boş olduğu anlamına gelirken, %100 modelin tamamen katı olduğunu gösterir.

Cura'da varsayılan dolgu yoğunluğu değeri 20%, Bu da estetik modeller için uygundur. Ancak, model işlevsel uygulamalar için kullanılacaksa, bu sayıyı yaklaşık 50-80% .

Ancak bu kural kesin değildir. Bazı dolgu desenleri daha düşük dolgu yüzdelerinde de iyi performans gösterebilir.

Örneğin, Gyroid Desen %5-10 gibi düşük bir dolgu ile hala oldukça iyi çalışabilir. Öte yandan, bir Kübik Desen bu düşük yüzde ile zorlanacaktır.

Dolgu Yoğunluğunu artırmak modeli daha güçlü, daha sert hale getirir ve daha iyi bir üst kaplama sağlar. Ayrıca baskının su geçirmezlik özelliklerini iyileştirir ve yüzeydeki yastıklanmayı azaltır.

Ancak bunun dezavantajı, modelin basılmasının daha uzun sürmesi ve daha ağır olmasıdır.

Dolgu Hattı Mesafesi

Dolgu Çizgisi Mesafesi, 3B modelinizdeki dolgu seviyenizi ayarlamanın başka bir yöntemidir. Dolgu Yoğunluğunu kullanmak yerine, bitişik dolgu çizgileri arasındaki mesafeyi belirleyebilirsiniz.

Varsayılan Dolgu Hattı Mesafesi 6.0mm Cura'da.

Dolgu Hattı Mesafesinin artırılması daha az yoğun bir dolgu seviyesi anlamına gelirken, azaltılması daha sağlam bir dolgu seviyesi yaratacaktır.

Daha güçlü bir 3D baskı istiyorsanız, Dolgu Çizgisi Mesafesini azaltmayı seçebilirsiniz. 3D baskınızı "Önizleme" bölümüne girerek dolgu seviyesinin istediğiniz düzeyde olup olmadığını kontrol edin.

Ayrıca, baskı için daha yoğun bir temele sahip olduklarından, üst katmanlarınızı iyileştirme avantajına da sahiptir.

Dolgu Deseni

Dolgu Deseni, yazıcının Dolgu yapısını hangi desende oluşturacağını belirtir. Cura'da varsayılan desen Kübik Desen Bu, 3 boyutlu bir düzende istiflenmiş ve eğilmiş birkaç küp oluşturur.

Cura, her biri benzersiz avantajlar sunan birkaç farklı dolgu deseni daha sunmaktadır.

Bunlardan bazıları şunlardır:

- Izgara: Dikey yönde çok güçlüdür ve iyi üst yüzeyler üretir.

- Çizgiler: Hem dikey hem de yatay yönde zayıftır.

- Üçgenler: Makaslamaya dayanıklı ve dikey yönde güçlüdür. Ancak, uzun köprüleme mesafeleri nedeniyle yastıklaşma ve diğer üst yüzey kusurlarına eğilimlidir.

- Kübik: Her yönde oldukça güçlüdür. Yastıklanma gibi yüzey kusurlarına karşı dayanıklıdır.

- Zigzag: Hem yatay hem de dikey yönde zayıftır. Harika bir üst yüzey oluşturur.

- Gyroid: Her yönde güçlü olmakla birlikte kesilmeye karşı dayanıklıdır. Büyük G-Code dosyaları üretirken çok fazla dilimleme süresi alır.

Dolgu Hattı Çarpanı

Dolgu Çizgisi Çarpanı, yan yana ek dolgu çizgileri yerleştirmenize olanak tanıyan bir ayardır. Ayarladığınız dolgu seviyesini etkili bir şekilde artırır, ancak benzersiz bir şekilde.

Bu ayar, dolgu çizgilerini eşit olarak yerleştirmek yerine, ayarladığınız değere bağlı olarak mevcut dolguya çizgiler ekleyecektir. Örneğin, Dolgu Çizgisi Çarpanını 3 olarak ayarlarsanız, orijinal çizginin hemen yanına iki ek çizgi yazdıracaktır.

Varsayılan Cura'da Dolgu Hattı Çarpanı 1'dir.

Bu ayarın kullanılması baskının stabilitesi ve sertliği için faydalı olabilir. Ancak, dolgu çizgileri ciltte parladığı için yüzey kalitesinin düşük olmasına neden olur.

Dolgu Örtüşme Yüzdesi

Dolgu Örtüşme Yüzdesi, dolgunun baskının duvarlarıyla ne kadar örtüşeceğini kontrol eder. Dolgunun çizgi genişliğinin bir yüzdesi olarak ayarlanır.

Yüzde ne kadar büyük olursa, dolgu örtüşmesi o kadar önemli olur. 10-40%, böylece üst üste binme iç duvarlarda durur.

Yüksek dolgu örtüşmesi, dolgunun baskı duvarına daha iyi yapışmasına yardımcı olur. Ancak, dolgu deseninin baskının içinden görünerek istenmeyen bir yüzey desenine yol açma riskiniz vardır.

Dolgu Katmanı Kalınlığı

Dolgu Katmanı Kalınlığı, dolgunun katman yüksekliğini baskıdan ayrı olarak ayarlamak için bir yöntem sağlar. Dolgu görünür olmadığından, yüzey kalitesi kritik değildir.

Dolayısıyla, bu ayarı kullanarak dolgunun katman yüksekliğini artırabilir ve böylece daha hızlı yazdırılmasını sağlayabilirsiniz. Dolgu katman yüksekliği normal katman yüksekliğinin katı olmalıdır. Aksi takdirde, Cura tarafından bir sonraki katman yüksekliğine yuvarlanacaktır.

Varsayılan Dolgu Katmanı Kalınlığı, Katman Yüksekliğinizle aynıdır.

Not: Bu değeri artırırken, katman yüksekliğini artırırken çok yüksek bir sayı kullanmamaya dikkat edin. Bu, yazıcı normal duvarları yazdırmaktan dolguya geçtiğinde akış hızı sorunlarına neden olabilir.

Kademeli Dolgu Adımları

Kademeli Dolgu Adımları, alt katmanlardaki dolgu yoğunluğunu azaltarak yazdırırken malzemeden tasarruf etmek için kullanabileceğiniz bir ayardır. Dolguyu en altta daha düşük bir yüzdeyle başlatır, ardından baskı yukarı çıktıkça kademeli olarak artırır.

Örneğin, 3 olarak ayarlanmışsa ve Dolgu Yoğunluğu %40 olarak ayarlanmışsa, dolgu yoğunluğu en altta %5 olacaktır. Baskı yukarı çıktıkça, yoğunluk eşit aralıklarla %10 ve %20'ye yükselecek ve sonunda en üstte %40'a ulaşacaktır.

Dolgu adımları için varsayılan değer 0'dır. Ayarı etkinleştirmek için 0'dan artırabilirsiniz.

Yüzey kalitesini önemli ölçüde düşürmeden baskının kullandığı malzeme miktarını ve baskıyı tamamlamak için gereken süreyi azaltmaya yardımcı olur.

Ayrıca, bu özellik özellikle dolgu sadece üst yüzeyi desteklemek için yerleştirildiğinde ve herhangi bir yapısal nedenden dolayı yerleştirilmediğinde faydalıdır.

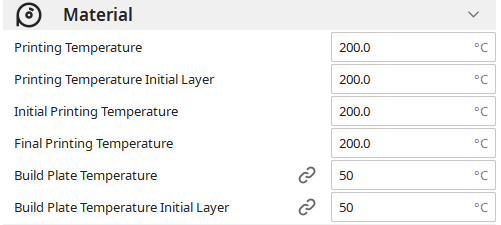

Malzeme

Malzeme bölümü, baskının farklı aşamalarında sıcaklığı kontrol etmek için kullanabileceğiniz ayarlar sunar. İşte ayarlardan bazıları.

Baskı Sıcaklığı

Baskı Sıcaklığı, basitçe baskı işlemi sırasında nozülünüzün ayarlanacağı sıcaklıktır. Modeliniz için malzeme akışı üzerindeki etkisi nedeniyle 3D yazıcınız için en önemli ayarlardan biridir.

Baskı Sıcaklığınızı optimize etmek birçok baskı sorununu çözebilir ve daha kaliteli baskılar üretebilirken, kötü bir Baskı Sıcaklığına sahip olmak birçok baskı kusuruna ve hatasına neden olabilir.

Filament üreticileri genellikle baskı için optimum sıcaklığı elde etmeden önce başlangıç noktası olarak kullanmanız gereken bir sıcaklık aralığı sağlar.

Yüksek hızlarda, daha büyük katman yüksekliklerinde veya daha geniş çizgilerde baskı yaptığınız durumlarda, gereken malzeme akışı seviyesine ayak uydurmak için daha yüksek bir baskı sıcaklığı kullanmanız önerilir. Ayrıca, aşırı ekstrüzyon, tel çekme, nozül tıkanması ve sarkma gibi sorunlara yol açabileceğinden çok yüksek ayarlamak istemezsiniz.

Tersine, daha düşük hızlar veya daha ince katman yükseklikleri kullanırken daha düşük bir sıcaklık kullanmak istersiniz, böylece ekstrüde malzemenin soğuması ve sertleşmesi için yeterli zamanı olur.

Düşük Baskı Sıcaklığının düşük ekstrüzyona veya daha zayıf 3D baskılara yol açabileceğini unutmayın.

Cura'daki varsayılan Baskı Sıcaklığı, kullandığınız malzemeye bağlıdır ve işleri başlatmak için genel bir sıcaklık sağlar.

İşte varsayılan sıcaklıklardan bazıları:

- PLA: 200°C

- PETG: 240°C

- ABS: 240°C

Bazı PLA türleri optimum sıcaklık için 180-220°C arasında değişebilir, bu nedenle ayarlarınızı girerken bunu aklınızda bulundurun.

Baskı Sıcaklığı İlk Katman

Baskı Sıcaklığı İlk Katman, baskının geri kalanının baskı sıcaklığından farklı olarak ilk katmanın baskı sıcaklığını ayarlamanıza olanak tanıyan bir ayardır.

Daha sağlam bir temel için modelinizin baskı yatağına yapışmasını iyileştirmek için çok yararlıdır. İnsanlar ideal sonuçlar için genellikle Baskı Sıcaklığından yaklaşık 5-10°C daha yüksek bir sıcaklık kullanırlar.

Malzemeyi daha fazla eriterek ve baskı yüzeyine daha iyi yapışmasını sağlayarak çalışır. Yatak yapışma sorunları yaşıyorsanız, bu sorunu çözmek için bir stratejidir.

İlk Baskı Sıcaklığı

İlk Baskı Sıcaklığı, çoklu nozullara ve çift ekstrüderlere sahip 3D yazıcılar için bekleme sıcaklığı sağlayan bir ayardır.

Bir nozul standart sıcaklıkta baskı yaparken, aktif olmayan nozullar, nozul beklemedeyken sızıntıyı azaltmak için hafifçe İlk Baskı Sıcaklığına kadar soğuyacaktır.

Beklemedeki nozül daha sonra aktif olarak yazdırmaya başladığında standart yazdırma sıcaklığına kadar ısınacaktır. Ardından, kendi bölümünü tamamlayan nozül İlk Yazdırma Sıcaklığına kadar soğuyacaktır.

Cura'daki varsayılan ayar, aşağıdaki ayarlarla aynıdır Baskı Sıcaklığı.

Son Baskı Sıcaklığı

Son Baskı Sıcaklığı, birden fazla nozul ve çift ekstrüderli 3D yazıcılar için aktif bir nozulun bekleme nozuluna geçmeden hemen önce soğuyacağı bir sıcaklık sağlayan bir ayardır.

Temel olarak soğumaya başlar, böylece ekstrüder anahtarının gerçekte gerçekleştiği nokta baskı sıcaklığının olacağı noktadır. Bundan sonra, ayarladığınız İlk Baskı Sıcaklığına kadar soğuyacaktır.

Cura'daki varsayılan ayar, aşağıdaki ayarlarla aynıdır Baskı Sıcaklığı.

Yapı Plakası Sıcaklığı

Yapı Plakası Sıcaklığı, baskı yatağını ısıtmak istediğiniz sıcaklığı belirtir. Isıtılmış bir baskı yatağı, baskı sırasında malzemenin daha yumuşak bir durumda kalmasına yardımcı olur.

Bu ayar, baskının yapı plakasına daha iyi yapışmasına yardımcı olur ve baskı sırasında büzülmeyi kontrol eder. Ancak sıcaklık çok yüksekse ilk katman düzgün bir şekilde katılaşmaz ve çok akışkan olur.

Bu da baskının sarkmasına neden olarak fil ayağı kusuruna yol açacaktır. Ayrıca, baskının yatak üzerindeki kısmı ile baskının üst bölgesi arasındaki sıcaklık farkı nedeniyle çarpılma meydana gelebilir.

Her zamanki gibi, varsayılan yapı plakası sıcaklığı malzemeye ve baskı profiline göre değişir. Yaygın olanlar şunlardır:

- PLA: 50°C

- ABS: 80°C

- PETG : 70°C

Filament üreticileri bazen Yapı Plakası Sıcaklık Aralığı sağlar.

Yapı Plakası Sıcaklığı İlk Katman

Yapı Plakası Sıcaklığı İlk Katman, ilk katmanı yazdırmak için farklı bir yapı plakası sıcaklığı ayarlar. İlk katmanın soğumasını azaltmaya yardımcı olur, böylece yazdırıldıktan sonra büzülmez ve bükülmez.

3D yazıcınız modelinizin ilk katmanını farklı yatak sıcaklığında ekstrüde ettikten sonra, sıcaklığı standart Yapı Plakası Sıcaklığınıza geri ayarlayacaktır. Fil Ayağı gibi baskı kusurlarını önlemek için çok yüksek ayarlamaktan kaçınmak istersiniz

Varsayılan Yapı Plakası Sıcaklığı İlk Katman Ayarı, Yapı Plakası Sıcaklığı ayarına eşittir. En iyi sonuçlar için kendi testinizi yapmanız ve istediğiniz sonucu elde edene kadar sıcaklığı 5°C'lik artışlarla yükseltmeyi denemeniz önerilir.

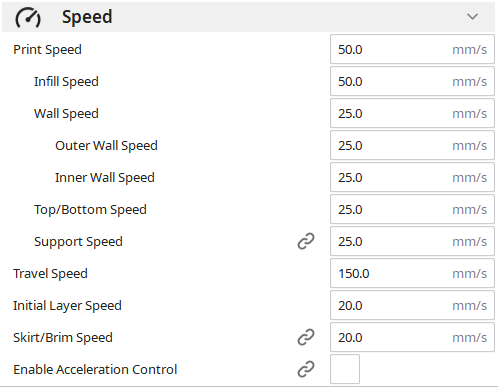

Hız

Hız bölümü, çeşitli bölümlerin ne kadar hızlı yazdırılacağını ayarlamak ve optimize etmek için kullanabileceğiniz farklı seçenekler sunar.

Baskı Hızı

Baskı Hızı, modeli yazdırırken nozülün hareket ettiği genel hızı kontrol eder. Baskının bazı bölümleri için farklı hızlar ayarlayabilmenize rağmen, baskı hızı yine de temel olarak kullanılır.

Cura'da standart profil için varsayılan Yazdırma Hızı şöyledir 50 mm/s Hızı arttırırsanız, modelinizin baskı süresini azaltabilirsiniz.

Ancak, hızın artırılmasının ek titreşimlerle birlikte geldiğini unutmamalısınız. Bu titreşimler baskının yüzey kalitesini düşürebilir.

Ayrıca, daha fazla malzeme akışı üretmek için baskı sıcaklığını artırmanız gerekir. Bu da nozül tıkanması ve aşırı ekstrüzyon riskini artırır.

Ayrıca, bir baskıda çok sayıda ince özellik varsa, yazıcı kafası sürekli yazdırmak yerine tekrar tekrar başlayıp duracaktır. Burada, yazdırma hızını artırmanın önemli bir etkisi olmayacaktır.

Öte yandan, daha düşük bir baskı hızı, daha yüksek bir baskı süresi ancak daha iyi bir yüzey kalitesi ile sonuçlanır.

Dolgu Hızı

Dolgu Hızı, yazıcının dolguyu yazdırma hızıdır. Dolgu çoğu zaman görünmediğinden, kaliteyi atlayabilir ve yazdırma süresini azaltmak için hızlı bir şekilde yazdırabilirsiniz.

Cura'nın Standart profilindeki varsayılan Dolgu Hızı 50 mm/s .

Ancak bu değerin çok yüksek ayarlanmasının bazı sonuçları olabilir. Yazdırma sırasında nozül duvarlarla çarpışacağından dolgunun duvarın içinden görünmesine neden olabilir.

Ayrıca, dolgu ve diğer bölümler arasındaki hız farkı çok yüksekse, akış hızı sorunlarına neden olabilir. Yazıcı, diğer parçaları yazdırırken akış hızını düşürmekte zorlanacak ve aşırı ekstrüzyona neden olacaktır.

Duvar Hızı

Duvar Hızı, iç ve dış duvarların yazdırılacağı hızdır. Bu ayarı, yüksek kaliteli bir kabuk sağlamak amacıyla duvar için daha düşük bir yazdırma hızı ayarlamak için kullanabilirsiniz.

Varsayılan Duvar Hızı, Baskı Hızı değerinden daha düşüktür. 25 mm/s. Varsayılan olarak Baskı Hızının yarısı olarak ayarlanmıştır. Yani, 100 mm/s Baskı Hızınız varsa, varsayılan Duvar Hızı 50 mm/s olacaktır.

Duvar yavaş yazdırıldığında, yazıcı daha az titreşim üretir, bu da baskıda çınlama gibi kusurları azaltır. Ayrıca, çıkıntılar gibi özelliklere soğuma ve düzgün şekilde ayarlanma şansı verir.

Ancak, yavaş yazdırma, yazdırma süresinde bir artışla birlikte gelir. Ayrıca, Duvar Hızları ve Dolgu hızları arasında önemli bir fark varsa, yazıcı akış hızlarını değiştirmede sorun yaşayacaktır.

Bunun nedeni, yazıcının belirli bir hız için gereken optimum akış hızına ulaşmasının biraz zaman almasıdır.

Dış Duvar Hızı

Dış Duvar Hızı, Dış Duvarın hızını Duvar Hızından ayrı olarak ayarlamak için kullanabileceğiniz bir ayardır. Dış Duvar Hızı baskının en görünür kısmıdır, bu nedenle en iyi kalitede olmalıdır.

Standart profildeki Dış Duvar Hızının varsayılan değeri şöyledir 25 mm/s Ayrıca Baskı Hızının yarısı olacak şekilde ayarlanmıştır.

Düşük bir değer, duvarların yavaş basılmasını ve yüksek kaliteli bir yüzey elde edilmesini sağlar. Ancak, bu değer çok düşükse, aşırı ekstrüzyon riskiyle karşı karşıya kalırsınız çünkü yazıcının hıza uyması için daha yavaş ekstrüzyon yapması gerekecektir.

İç Duvar Hızı

İç Duvar Hızı, İç Duvarın hızını Duvar Hızından ayrı olarak yapılandırmak için kullanabileceğiniz bir ayardır. İç duvarlar dış duvarlar kadar görünür değildir, bu nedenle kaliteleri büyük önem taşımaz.

Ancak, dış duvarların yanında basıldıkları için dış duvarların yerleşimini kontrol ederler. Bu nedenle, boyutsal olarak doğru olmaları için oldukça yavaş basılmaları gerekir.

Varsayılan İç Duvar Hızı da 25 mm/s Baskı Hızı ayarının yarısı olacak şekilde ayarlanır.

Baskı kalitesi ve İç Duvarların süresi arasında bir denge kurmak için bu değeri biraz artırabilirsiniz.

Üst/Alt Hız

Üst/Alt Hız, modelinizin üst ve alt taraflarını yazdırmak için farklı bir hız ayarlar. Bazı durumlarda, üst ve Alt taraflarınız için daha düşük bir hız kullanmak mükemmel baskı kalitesi için yararlıdır.

Örneğin, bu kenarlarda çıkıntılar veya ince ayrıntılar varsa, bunları yavaş yazdırmak isteyeceksiniz. Tersine, modelinizin üst ve alt katmanlarında fazla ayrıntı yoksa, Üst/Alt Hızı artırmak iyi bir fikirdir, çünkü bunlar genellikle daha uzun çizgilere sahiptir.

Cura'da bu ayar için varsayılan değer 25 mm/s.

Ayrıca dilimleyicide ayarlanan Baskı Hızının yarısıdır. 70 mm/sn Baskı Hızı ayarlarsanız, Üst/Alt Hız 35 mm/sn olacaktır.

Bunun gibi daha düşük bir değer, çıkıntının ve üst yüzeyin kalitesini artırmaya yardımcı olur. Ancak, bu yalnızca çıkıntı çok dik değilse işe yarar.

Ayrıca, daha düşük bir Üst/Alt hızı kullanmak baskı süresinde önemli bir artışa neden olabilir.

Destek Hızı

Destek Hızı, yazıcının destek yapılarını oluşturma hızını ayarlar. Baskı sonunda kaldırılacakları için, yüksek kalitede veya çok doğru olmaları gerekmez.

Bu nedenle, bunları yazdırırken nispeten yüksek bir hız kullanabilirsiniz. Cura'da destekleri yazdırmak için varsayılan hız 50 mm/s .

Not: Hız çok yüksekse, destekler ve baskı arasında geçiş yaparken aşırı ekstrüzyona ve düşük ekstrüzyona neden olabilir. Bu, her iki bölüm arasındaki akış hızlarındaki önemli fark nedeniyle olur.

Seyahat Hızı

Seyahat Hızı, yazıcı kafasının malzemeyi ekstrüde etmediği zamanki hızını kontrol eder. Örneğin, yazıcı bir bölümün baskısını tamamladıysa ve başka bir bölüme geçmek istiyorsa, Seyahat Hızında hareket eder.

Cura'da varsayılan Seyahat Hızı 150 mm/s Baskı Hızı 60 mm/sn'ye ulaşana kadar 150 mm/sn'de kalır.

Bundan sonra, Baskı Hızı 100 mm/s'ye ulaşana kadar, 250 mm/s'lik bir Hareket Hızı için, eklediğiniz her 1 mm/s'lik Baskı Hızı için 2,5 mm/s artar.

Yüksek bir Seyahat Hızı kullanmanın ana avantajı, baskı süresini biraz azaltabilmesi ve basılı parçalar üzerindeki sızıntıyı sınırlayabilmesidir. Bununla birlikte, hız çok yüksekse, baskılarınızda çınlama ve katman kaymaları gibi baskı kusurlarına neden olan titreşimlere yol açabilir.

Ayrıca, baskı kafası yüksek hızlarda hareket ederken baskınızı plakadan düşürebilir.

İlk Katman Hızı

İlk Katman Hızı, ilk katmanın yazdırıldığı hızdır. Her baskı için uygun yapı plakası yapışması çok önemlidir, bu nedenle en iyi sonuç için bu katmanın yavaş yazdırılması gerekir.

Cura'da varsayılan İlk Katman Hızı 20 mm/s Ayarladığınız Baskı Hızının bu değer üzerinde hiçbir etkisi olmayacaktır, optimum katman yapışması için 20 mm/sn'de kalacaktır.

Daha düşük hız, ekstrüde edilen malzemenin daha uzun süre sıcaklığın altında kalması anlamına gelir, bu da yapı plakası üzerinde daha iyi akmasını sağlar. Bu, filamentin yüzeye temas alanını artırarak daha iyi yapışma sağlar.

Etek/Erzik Hızı

Etek/Kenar Hızı, yazıcının etekleri ve kenarları yazdırma hızını ayarlar. Yapı plakasına daha iyi yapışmaları için baskının diğer kısımlarından daha yavaş yazdırılmaları gerekir.

Varsayılan Etek/Etek hızı 20 mm/s Yavaş hız baskı süresini artırsa da, mükemmel yapı plakası yapışması buna değiyor.

Sallar, Etekler ve Kenarlar ile benzer bir kategoridedir ancak Sal Baskı Hızını kontrol edebileceğiniz kendi ayar grubuna sahiptir.

Hızlanma Kontrolünü Etkinleştir

Hızlanma Kontrolü, 3D yazıcınızın bunu otomatik olarak yapmasına izin vermek yerine Cura aracılığıyla Hızlanma düzeyini etkinleştirmenize ve ayarlamanıza olanak tanıyan bir ayardır.

Baskı kafasının hız değiştirmek için ne kadar hızlanması gerektiğini belirler.

Yazdırma Hızlandırmayı Etkinleştir ayarı varsayılan olarak kapalıdır. Açtığınızda, farklı özellikler için belirli hızlandırma ayarlarının bir listesi görüntülenir. Yazdırma Hızlandırma ve diğer türler için varsayılan değer şöyledir 500 mm/s².

Ayarlanan değerin üzerine çıkarılması yazıcınızda istenmeyen titreşimlere neden olabilir. Bu da çınlama ve katman kaymaları gibi baskı kusurlarına yol açabilir.

Bazı özellikler için hızlanma değerini değiştirebilirsiniz. İşte bazı örnekler:

- Dolgu Hızlandırma: Baskı kalitesi hayati önem taşımadığı için yüksek hızlandırma kullanabilirsiniz.

- Duvar İvmesi: Düşük baskı kalitesi ve titreşimlerden kaçınmak için daha düşük bir hızlanma en iyisidir.

- Üst/Alt Hızlanma: Daha yüksek hızlanma destek baskı süresini hızlandırır. Ancak, baskıların devrilmesini önlemek için çok yüksek bırakmamaya dikkat edin.

- Seyahat Hızlandırma: Baskı süresinden tasarruf etmek için Seyahat İvmesi yükseltilebilir.

- İlk Katman Hızlandırma: Titreşimleri önlemek için ilk katmanı yazdırırken ivmeyi düşük tutmak en iyisidir.

Sarsıntı Kontrolünü Etkinleştir

Sarsıntı Kontrolü ayarı, baskıda bir köşeden geçerken yazıcının hızını kontrol eder. Köşede yön değiştirmeden önce durduğunda baskı hızını kontrol eder.

Ayar Cura'da varsayılan olarak kapalıdır. Etkinleştirdiğinizde çeşitli özellikler için Sarsıntı hızını değiştirmek için bazı alt menüler alırsınız.

Varsayılan Sarsıntı Hızı 8.0m/s Bunu artırırsanız, yazıcı köşelere girerken daha az yavaşlar ve daha hızlı baskılar elde edilir.

Ayrıca, Sarsıntı Hızı ne kadar yavaş olursa, baskı kafası durdukça baskı üzerinde bir leke oluşma şansı o kadar artar. Ancak, bu değerin artırılması daha fazla titreşime neden olarak boyutsal olarak hatalı baskılara neden olabilir.

Değer çok yüksekse, motorlarda adım kaybına neden olarak katman kaymasına da neden olabilir. Sarsıntı Kontrolünü Etkinleştir ayarı altında ayarlayabileceğiniz alt menülerden bazıları şunlardır.

- Infill Jerk: Daha yüksek bir değer zaman kazandırır ancak dolgu deseninin baskıdan görünmesine neden olabilir. Tersine, daha düşük bir değer dolgu ve duvarlar arasında daha güçlü bir dolgu bağına yol açabilir.

- Wall Jerk: Daha düşük bir Sarsıntı değeri, titreşimlere neden olan hatayı azaltmaya yardımcı olur. Bununla birlikte, baskıda yuvarlak köşelere ve kenarlara da neden olabilir.

- Üst/Alt Jerk: Üst ve Alt taraflar için Sarsıntının artırılması ciltte daha tutarlı çizgiler elde edilmesini sağlayabilir. Ancak aşırı Sarsıntı titreşimlere ve katman kaymalarına neden olabilir.

- Travel Jerk: Seyahat hareketleri sırasında Sarsıntıyı yüksek ayarlamak baskı süresinden tasarruf etmenize yardımcı olabilir. Motorlarınızın atlamasını önlemek için çok yüksek ayarlamayın.

- İlk Katman Sarsıntısı: İlk katmanı yazdırırken Sarsıntıyı daha düşük tutmak titreşimi azaltmaya yardımcı olur ve ayrıca köşelerin yapı plakasına daha iyi yapışmasını sağlar.

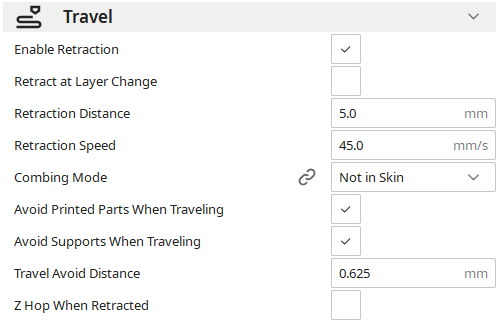

Seyahat

Baskı ayarlarının Seyahat Bölümü, baskı sırasında yazıcı kafasının ve filamentin hareketini kontrol eder. Şimdi bunları kontrol edelim.

Geri Çekmeyi Etkinleştir

Geri Çekme ayarı, ekstrüzyon yolunun sonuna yaklaşırken filamenti nozülden geri çeker. Yazıcı bunu, yazıcı kafası hareket ederken malzemenin nozülden dışarı sızmasını önlemek için yapar.

Cura'da varsayılan olarak Geri Çekmeyi Etkinleştir ayarı açıktır. Bu, baskılarda iplenme ve sızmayı önlemeye yardımcı olur. Ayrıca lekeler gibi yüzey kusurlarını da azaltır.

Bununla birlikte, yazıcı filamenti nozüle çok fazla geri çekerse, baskı devam ederken akış sorunlarına neden olabilir. Çok fazla geri çekme ayrıca filamenti aşındırabilir ve taşlamaya yol açabilir.

Not: Esnek filamentlerin geri çekilmesi, esnek yapıları nedeniyle zor ve zaman alıcı olabilir. Bu durumda, Geri Çekme işlemi pek işe yaramayabilir.

Katman Değişiminde Geri Çekme

Katman Değişiminde Geri Çek ayarı, yazıcı bir sonraki katmanı yazdırmak için hareket ettiğinde filamenti geri çeker. Filamenti geri çekerek, yazıcı yüzeyde oluşan ve Z dikişine yol açabilecek lekelerin sayısını azaltır.

Katman Değiştikçe Geri Çekme varsayılan olarak kapalı bırakılmıştır. Açarsanız, Geri Çekme Mesafesinin çok yüksek olmadığından emin olun.

Çok yüksekse, filamentin geri çekilmesi çok uzun sürecek ve baskınızın üzerine sızarak geri çekmeyi geçersiz kılacaktır.

Geri Çekme Mesafesi

Geri Çekme Mesafesi, yazıcının geri çekme sırasında filamenti nozülün içine ne kadar çekeceğini kontrol eder. Optimum geri çekme mesafesi, yazıcınızın Doğrudan Tahrikli veya Bowden tüp kurulumuna bağlıdır.

Cura'da varsayılan Geri Çekme Mesafesi 5,0 mm'dir. Filament 3D yazıcılarda Bowden Ekstrüder veya Doğrudan Tahrikli Ekstrüder olmak üzere iki ana ekstrüzyon sistemi türü vardır.

Bir Bowden Ekstrüder genellikle yaklaşık 5 mm'lik daha büyük bir Geri Çekme Mesafesine sahipken, Doğrudan Tahrikli bir Ekstrüder yaklaşık 1-2 mm'lik daha küçük bir Geri Çekme Mesafesine sahiptir.

Doğrudan Tahrikli Ekstrüderlerin daha kısa Geri Çekme Mesafesi, onu esnek filamentlerin 3D baskısı için ideal hale getirir.

Daha yüksek bir Geri Çekme Mesafesi, malzemeyi nozulun içine daha uzağa çeker. Bu, nozuldaki basıncı azaltarak nozuldan daha az malzeme sızmasına neden olur.

Daha yüksek bir Geri Çekme Mesafesi daha fazla zaman alır ve filamenti aşındırabilir ve deforme edebilir. Bununla birlikte, sızıntı için nozulda filament kalmamasını sağlamak için uzun seyahat mesafeleri için idealdir.

Geri Çekme Hızı

Geri Çekme Hızı, geri çekme sırasında malzemenin nozüle ne kadar hızlı geri çekileceğini belirler. Geri Çekme Hızı ne kadar yüksek olursa, geri çekme süresi o kadar kısalır, bu da telleşme ve lekelenme olasılığını azaltır.

Ancak hız çok yüksekse, ekstrüder dişlilerinin aşınmasına ve filamentin deforme olmasına neden olabilir. Cura'da varsayılan Geri Çekme Hızı 45 mm/s .

Bu hızı daha da değiştirmek için kullanabileceğiniz iki alt ayar vardır:

- Geri Çekme Geri Çekme Hızı: Bu ayar sadece yazıcının filamenti nozüle geri çekme hızını kontrol eder.

- Geri Çekme Ana Hızı: Nozülün geri çekildikten sonra filamenti nozüle geri itme hızını kontrol eder.

Genellikle Geri Çekme Hızını, besleyicinin filamenti öğütmesine neden olmadan yapabildiğiniz kadar yükseğe ayarlamak istersiniz.

Bowden Ekstrüder için, 45 mm/s Ancak, bir Doğrudan Tahrikli Ekstrüder için, genellikle bunu yaklaşık 35mm/s.

Tarama Modu

Taraklama Modu, nozülün modelin duvarlarına göre izlediği yolu kontrol eden bir ayardır. Taraklamanın temel amacı, baskı kusurları oluşturabilecekleri için duvarlardan geçen hareketleri azaltmaktır.

Birden fazla seçenek vardır, böylece hareket hareketlerini mümkün olduğunca hızlı olacak şekilde veya en fazla baskı kusurunu azaltacak şekilde ayarlayabilirsiniz.

Duvarlardan kaçınarak lekeler, teller ve yüzey yanıkları gibi kusurları baskının içinde tutabilirsiniz. Ayrıca yazıcının filamenti geri çekme sayısını da azaltırsınız.

Cura'daki varsayılan Tarama Modu Ciltte Değil'dir. Burada bunun ve diğer modların bir açıklaması bulunmaktadır.

- Kapalı: Taraklamayı devre dışı bırakır ve yazıcı kafası duvarlardan bağımsız olarak son noktaya ulaşmak için mümkün olan en kısa mesafeyi kullanır.

- Hepsi: Yazıcı kafası hareket ederken hem iç hem de dış duvarlara çarpmaktan kaçınacaktır.

- Dış Yüzeyde Değil: Bu modda nozül, iç ve dış duvarlara ek olarak cildin en üst ve en alt katmanlarından da kaçınır. Bu da dış yüzeydeki izleri azaltır.

- Deride değil: Cilt modunda değil, yazdırma sırasında Üst/Alt katmanların kesişmesini önler. Alt katmanlardaki yara izleri dışarıdan görünmeyebileceğinden bu biraz abartılıdır.

- Dolgu içinde: İç Dolgu sadece Dolgu boyunca taramaya izin verir. İç duvarlardan, dış duvarlardan ve deriden kaçınır.

Taraklama harika bir özelliktir, ancak baskı sürelerini artıran seyahat hareketlerini artırdığını bilmelisiniz.

Seyahat Ederken Parçaları Yazdırmaktan Kaçının

Hareket Halindeyken Yazdırılan Parçalardan Kaçının ayarı nozülün hareketini kontrol eder, böylece hareket halindeyken yapı plakası üzerindeki yazdırılan nesnelerle çarpışmaz. Nesneye çarpmamak için nesnenin yazdırma duvarlarının etrafından dolanır.

Bu ayar Cura'da varsayılan olarak açıktır. Ancak, bunu kullanmak için Tarama Modunu kullanıyor olmanız gerekir.

Bu ayarın kullanılması, nozül duvarlara çarpmadığı veya üzerlerinden geçmediği için duvarın dış yüzey kalitesini artırır. Ancak, hareket mesafesini artırır ve bu da baskı süresini biraz artırır.

Ayrıca, filament hareket halindeyken geri çekilmez. Bu, bazı filamentlerde ciddi sızıntı sorunlarına neden olabilir.

Bu nedenle, sızmaya eğilimli filamentler kullanılırken bu ayarın kapalı bırakılması en iyisidir.

Seyahat Mesafeden Kaçının

Seyahatten Kaçınma Mesafesi ayarı, yazdırma sırasında çarpışmayı önlemek için diğer nesneler arasındaki açıklık miktarını ayarlamanıza olanak tanır. Bunu kullanmak için, Seyahat Sırasında Yazdırılan Parçalardan Kaçının ayarını açmanız gerekir.

Cura'da varsayılan Kaçınma Mesafesi 0,625 mm Açık olmak gerekirse, bu, nesnelerin duvarı ile seyahat merkez hattı arasındaki mesafedir.

Daha büyük bir değer, nozülün hareket ederken bu nesnelere çarpma olasılığını azaltacaktır. Ancak bu, hareket hareketlerinin uzunluğunu artıracak, baskı süresinin uzamasına ve sızıntıya neden olacaktır.

Geri Çekildiğinde Z Hoplaması

Z Hop When Retracted ayarı, bir hareket hareketinin başlangıcında yazıcı kafasını baskının üzerine kaldırır. Bu, birbirlerine çarpmamalarını sağlamak için nozül ve baskı arasında biraz boşluk oluşturur.

Bu ayar Cura'da varsayılan olarak kapalıdır. Açmaya karar verirseniz, Z Atlama yüksekliği ayarını kullanarak hareketin yüksekliğini belirleyebilirsiniz.

Varsayılan Z atlama Yüksekliği 0.2mm.

Z Hop When Retracted ayarı, nozül baskı ile çarpışmadığı için yüzey kalitesine oldukça katkıda bulunur. Ayrıca, nozülün basılı alanlara sızma olasılığını azaltır.

Ancak, çok sayıda hareket hareketi olan baskılar için baskı süresini biraz artırabilir. Ayrıca, bu ayarın etkinleştirilmesi Tarama Modunu otomatik olarak kapatır.

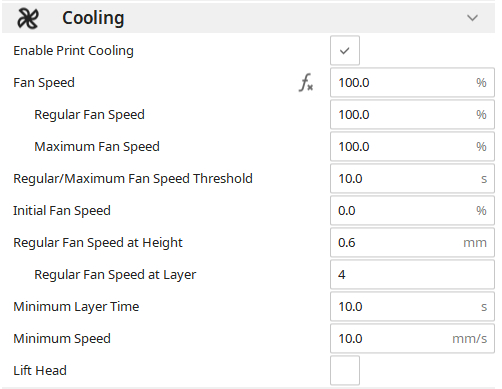

Soğutma

Soğutma bölümü, yazdırma sırasında modelin soğutulması için gerekli olan fan ve diğer ayarları kontrol eder.

Baskı Soğutmayı Etkinleştir

Soğutmayı Etkinleştir ayarı, baskı sırasında yazıcı fanlarının açılıp kapanmasından sorumludur. Fanlar, yeni serilmiş filamenti soğutarak katılaşmasına ve daha hızlı sertleşmesine yardımcı olur.

Yazdırma Soğutmasını Etkinleştir ayarı Cura'da varsayılan olarak her zaman açıktır. Ancak bu, tüm malzemeler için en iyisi olmayabilir.

Düşük cam geçiş sıcaklığına sahip PLA gibi malzemeler, özellikle çıkıntılarda sarkmayı önlemek için baskı sırasında çok fazla soğutmaya ihtiyaç duyar. Ancak ABS veya Naylon gibi malzemeleri yazdırırken Baskı Soğutmayı devre dışı bırakmak veya minimum soğutma ile devam etmek en iyisidir.

Bunu yapmazsanız, nihai baskı son derece kırılgan olur ve baskı sırasında akış sorunları yaşayabilirsiniz.

Fan Hızı

Fan Hızı, yazdırma sırasında soğutma fanlarının dönme hızıdır. Cura'da soğutma fanının maksimum hızının bir yüzdesi olarak tanımlanır, bu nedenle RPM cinsinden hız fandan fana farklılık gösterebilir.

Cura'daki varsayılan Fan Hızı seçtiğiniz malzemeye bağlıdır. Popüler malzemeler için bazı hızlar şunlardır:

- PLA: 100%

- ABS: 0%

- PETG: 50%

Daha yüksek bir fan hızı, PLA gibi düşük cam geçiş sıcaklığına sahip malzemeler için işe yarar. Sızmayı azaltmaya yardımcı olur ve daha iyi çıkıntılar üretir.

Bu gibi malzemeler hızlı bir şekilde soğuyabilir çünkü nozülün sıcaklığı onları cam geçiş aralığının üzerinde tutar. Ancak PETG ve ABS gibi yüksek cam geçiş sıcaklığına sahip malzemeler için fanın hızını düşük tutmalısınız.

Bu malzemeleri kullanırken, yüksek fan hızı baskının gücünü azaltabilir, eğilmeyi artırabilir ve kırılgan hale getirebilir.

Normal Fan Hızı

Normal Fan Hızı, katman çok küçük olmadığı sürece fanın döneceği hızdır. Bir katmanı yazdırmak için geçen süre belirli bir değerin üzerinde kalırsa, Fan Hızı Normal Fan Hızı olur.

Ancak, katmanı yazdırma süresi bu sürenin altına düşerse, Fan Hızı Maksimum Fan Hızına yükselir.

Daha yüksek hız, daha küçük katmanın daha hızlı soğumasına ve çıkıntılar vb. gibi daha iyi özellikler üretilmesine yardımcı olur.

Cura'daki varsayılan Normal Fan Hızı, seçilen malzemeye bağlı olan Fan Hızı ile aynıdır (PLA için %100).

Maksimum Fan Hızı

Maksimum Fan Hızı, modelde küçük katmanlar yazdırılırken fanın döndüğü hızdır. Katman yazdırma süresi Minimum Katman Süresi'nde veya altında olduğunda yazıcının kullandığı Fan Hızıdır.

Yüksek Fan Hızı, yazıcı bir sonraki katmanı üzerine basmadan önce katmanın mümkün olduğunca hızlı soğumasına yardımcı olur, çünkü bir sonraki katman oldukça hızlı gerçekleşecektir.

Varsayılan Maksimum Fan Hızı, Fan Hızı ile aynıdır.

Not: Yazdırma süresi Normal /Maksimum Fan Eşiğinin altına düşerse Maksimum Fan Hızına hemen ulaşılmaz. Fan Hızı, katmanı yazdırmak için geçen süreyle birlikte kademeli olarak artar.

Minimum Katman Süresine ulaştığında Maksimum Fan Hızına ulaşır.

Normal/Maksimum Fan Hızı Eşiği

Normal/Maksimum Fan Hızı Eşiği, Minimum Katman Süresi ayarına bağlı olarak fanları Maksimum Fan Hızına yükseltmeye başlamadan önce yazdırılan bir katmanın kaç saniye olması gerektiğini ayarlamanızı sağlayan bir ayardır.

Bu eşiği düşürürseniz, fanlarınız normal hızda daha sık dönecek, eşiği yükseltirseniz fanlarınız daha yüksek hızlarda daha sık dönecektir.

Normal Fan Hızı ile yazdırılabilecek en kısa katman süresidir.

Yazdırılması bu değerden daha kısa süren herhangi bir katman, Normal Hızdan daha yüksek bir Fan Hızı ile yazdırılacaktır.

Varsayılan Normal/ Maksimum Fan Hızı Eşiği 10 saniyedir.

Normal/ Maksimum Fan Hızı Eşiği ile Minimum Katman süresi arasında biraz boşluk bırakmalısınız. Çok yakın olmaları, katman yazdırma süresi ayarlanan eşiğin altına düştüğünde fanın aniden durmasına neden olabilir.

Bu da bantlama gibi baskı kusurlarına yol açar.

İlk Fan Hızı

Başlangıç Fan Hızı, ilk birkaç baskı katmanını yazdırırken fanın dönme hızıdır. Fan, bu süre boyunca çoğu malzeme için kapatılır.

Düşük fan hızı, malzemenin daha uzun süre daha sıcak kalmasını ve baskı yatağına sıkışmasını sağlayarak daha iyi yapı plakası yapışması sağlar.

Bazı popüler malzemeler için Cura'daki varsayılan İlk Fan Hızı şunları içerir:

- PLA: 0%

- ABS: 0%

- PETG: 0%

Yükseklikte Normal Fan Hızı

Yükseklikte Normal Fan Hızı, yazıcının İlk Fan Hızından Normal Fan Hızına geçmeye başladığı mm cinsinden model yüksekliğini belirtir.

Yükseklikte varsayılan Normal Fan Hızı 0,6 mm'dir.

İlk birkaç katman için daha düşük bir fan hızı kullanmak, yapı plakasının yapışmasına yardımcı olur ve eğrilme olasılığını azaltır. Bu ayar Fan Hızını kademeli olarak artırır çünkü çok keskin bir değişiklik baskı yüzeyinde bantlaşmaya neden olabilir.

Katmanda Normal Fan Hızı

Katmandaki Normal Fan Hızı, yazıcının Fan Hızını Başlangıç Fan Hızından Normal Fan Hızına yükselteceği katmanı ayarlar.

Bu ayarın katman yüksekliği yerine katman numaralarını kullanması dışında Yükseklikte Normal Fan Hızı gibidir. Yükseklikte Normal Fan Hızı ayarını geçersiz kılarak İlk Fan Hızında yazdırmak istediğiniz katman numarasını belirtmek için kullanabilirsiniz.

Katmanda varsayılan Normal Fan Hızı 4'tür.

Minimum Katman Süresi

Minimum Katman Süresi, 3D yazıcının bir sonraki katmana geçmeden önce bir katmanı yazdırmak için harcayabileceği en kısa süredir. Bir kez ayarlandığında, yazıcı katmanları koyduğunuz süreden daha hızlı yazdıramaz.

Bu ayar, bir önceki katmanın üzerine başka bir katman yazdırılmadan önce katılaşması için zamana sahip olmasını sağlamaya yardımcı olur. Bu nedenle, yazıcı katmanı Minimum Katmandan daha kısa sürede yazdırabilse bile, Minimum Katman Süresinde yazdırmak için yavaşlar.

Ayrıca, katman çok küçükse ve nozül daha fazla yavaşlayamıyorsa, Minimum Katman Süresi tamamlanana kadar katmanın sonunda bekleyecek ve kaldıracak şekilde ayarlayabilirsiniz.

Ancak bunun bir dezavantajı vardır: Katman çok küçükse, yanında bekleyen nozülün ısısı onu eritebilir.

Varsayılan Minimum Katman Süresi 10 saniyedir.

Daha yüksek bir Minimum Katman Süresi, baskının sertleşmesi ve soğuması için yeterli süre sağlayarak sarkmayı azaltır. Ancak, çok yüksek ayarlanırsa, nozül sık sık yavaşlar ve sızıntı ve lekeler gibi akışla ilgili kusurlara neden olur.

Minimum Hız

Minimum Hız, Minimum Katman Süresine ulaşmak için nozülün bir katman yazdırmasına izin verilen en yavaş hızdır. Bunu açıklamak gerekirse, katman Minimum Katman Süresine ulaşmak için çok küçükse nozül yavaşlar.

Ancak nozül ne kadar yavaşlarsa yavaşlasın Minimum Hızın altına düşmemelidir. Yazıcı daha az zaman alırsa, nozül Minimum Katman süresi tamamlanana kadar katmanın sonunda bekler.

Cura'da varsayılan Minimum Hız 10 mm/s'dir.

Daha düşük bir Minimum Hız, fanın soğutmak için daha fazla zamanı olduğundan baskının daha hızlı soğumasına ve katılaşmasına yardımcı olur. Bununla birlikte, nozül baskının üzerinde daha uzun süre duracak ve dağınık bir yüzeye ve baskı sarkmasına neden olacaktır, ancak aşağıdaki Kaldırma Kafası ayarını kullanmayı seçebilirsiniz.

Kaldırma Başlığı

Kafayı Kaldır ayarı, Minimum Katman Süresine ulaşılmamışsa, bir katmanın sonunda modelin üzerinde kalmak yerine yazıcı kafasını baskıdan uzaklaştırır. Minimum Katman Süresine ulaşıldığında, bir sonraki katmanı yazdırmaya başlayacaktır.

Kaldırma Kafası ayarı, bu süre boyunca nozulu baskıdan 3 mm yukarı hareket ettirir.

Cura'da varsayılan olarak kapalı bırakılmıştır.

Bu ayar, nozülün basılı katmanlar üzerinde gezinmesini önlemeye yardımcı olur. Bununla birlikte, nozül geri çekilmeden yukarı ve uzağa hareket ettiği için tel ve lekelere de neden olabilir.

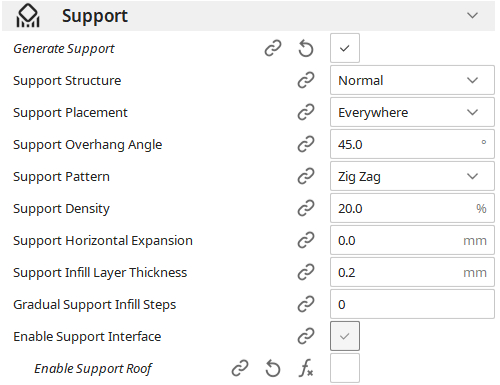

Destek

Destek yapıları, düşmelerini önlemek için yazdırma sırasında sarkan özellikleri tutar. Destekler bölümü, dilimleyicinin bu destekleri nasıl oluşturacağını ve yerleştireceğini kontrol eder.

Destek Oluşturun

Destek Oluştur ayarı, yazdırılmak üzere olan model için destekler özelliğini açar. Ayar, baskıda desteklere ihtiyaç duyan alanları otomatik olarak algılar ve destekleri oluşturur.

Destek Oluşturma Ayarı Cura'da genellikle varsayılan olarak kapalıdır.

Etkinleştirmek, modelin yazdırılması için gereken malzeme miktarını ve süreyi artırır. Ancak, sarkan parçaları yazdırırken destekler gereklidir.

Bazı basit ipuçlarını takip ederek baskınızda ihtiyaç duyduğunuz destek sayısını azaltabilirsiniz:

- Bir model tasarlarken, mümkünse çıkıntı kullanmaktan kaçının.

- Çıkıntılar her iki taraftan da destekleniyorsa, destek yerine bunları yazdırmak için köprü ayarlarını kullanabilirsiniz.

- Küçük çıkıntıları desteklemek için alt kısımlarına bir pah ekleyebilirsiniz.

- Düz yüzeyleri doğrudan yapı plakası üzerine yönlendirerek modelin kullandığı destek sayısını azaltabilirsiniz.

Destek Yapısı

Destek Yapısı ayarı, modeliniz için oluşturmak istediğiniz destek türünü seçmenizi sağlar. Cura, destek oluştururken kullanabileceğiniz iki tür destek sağlar: Ağaç ve Normal.

Varsayılan Destek Yapısı Normal'dir.

Her iki desteğe de bakalım.

Normal Destekler

Normal Destekler, doğrudan altındaki bir parçadan veya yapı plakasından sarkan özelliği desteklemek için ortaya çıkar. Konumlandırması ve kullanımı çok kolay olduğu için varsayılan Destek yapısıdır.

Normal destekler dilimleme sırasında çok hızlı işlenir ve özelleştirilmesi kolaydır. Ayrıca, geniş bir yüzey alanını kapladıkları için çok hassas olmaları gerekmez, bu da onları karşılaşabileceğiniz diğer kusurlar için oldukça affedici hale getirir.

Ancak, baskıları oldukça uzun sürüyor ve çok fazla malzeme kullanıyorlar. Ayrıca, çıkarırken geniş yüzey alanlarında önemli izler bırakabiliyorlar.

Ağaç Destekleri

Ağaç Destekler, baskı plakası üzerinde merkezi bir gövde şeklinde bulunur ve dalları baskının sarkan kısımlarını desteklemek için dışarı çıkar. Bu ana gövde sayesinde, desteklerin doğrudan baskı plakasına veya diğer yüzeylere düşmesi gerekmez.

Tüm destekler engellerden kaçınabilir ve doğrudan merkezi gövdeden büyüyebilir. Dalların uzama şeklini sınırlamak için Ağaç Desteği Dal Açısı ayarını da kullanabilirsiniz.

Bu ayar, dalların çıkıntıları desteklemek için dallanacağı açıyı belirtir. Bu, kendi başına destek gerektirecek daha dik dallardan kaçınmaya yardımcı olur.

Ağaç destekler daha az malzeme kullanır ve normal desteklere göre çok daha kolay çıkarılır. Ayrıca, küçük temas alanları baskı yüzeyinde önemli izler bırakmaz.

Bununla birlikte, Cura'da dilimlemek ve oluşturmak önemli ölçüde zaman alır. Ayrıca, düz, eğimli sarkan yüzeylerde kullanım için uygun değildir.

Son olarak, ağaç desteklerini yazdırırken akış hızındaki değişimler nedeniyle, ekstrüzyonu zor bir malzemeyi yazdırırken bunları kullanamazsınız.

Destek Yerleştirme

Destek Yerleşimi seçeneği, dilimleyicinin destekleri oluşturabileceği yüzeyleri seçmenizi sağlar. İki ana ayar vardır: Her Yerde ve Yalnızca Plaka Oluştur.

Buradaki varsayılan ayar Her yerde'dir.

Her Yerde seçimi, desteklerin modelin yüzeylerine ve yapı plakasına dayanmasını sağlar. Bu, doğrudan yapı plakasının üzerinde olmayan sarkan parçaların desteklenmesine yardımcı olur.

Ancak bu, desteklerin dayandığı model yüzeyinde destek izlerine yol açar.

Yalnızca Yapı Plakasında seçeneğinin seçilmesi, desteklerin yalnızca yapı plakası üzerinde oluşturulmasını kısıtlar. Bu nedenle, sarkan parça doğrudan yapı plakasının üzerinde değilse, hiç desteklenmeyecektir.

Bu durumda, negatif destek açısına sahip konik destekler kullanmayı deneyebilir (Deneysel bölümde bulunur) veya daha da iyisi Ağaç Destekleri kullanabilirsiniz.

Destek Çıkıntı Açısı

Destek Çıkıntı Açısı, baskı üzerinde desteklenen minimum çıkıntı açısını belirtir. Yazıcının model üzerinde oluşturduğu destek miktarını belirler.

Varsayılan Destek Çıkıntı Açısı 45°'dir.

Daha küçük bir değer, yazıcının dik çıkıntılara sağlayacağı desteği artırır. Bu, baskı sırasında malzemenin sarkmamasını sağlar.

Bununla birlikte, daha küçük bir açı, yazıcının desteğe ihtiyaç duymayan çıkıntı açılarını desteklemesine de neden olabilir. Ayrıca baskı süresini uzatır ve ek malzeme kullanımına neden olur.

Açıyı ayarlamadan önce yazıcınızın çıkıntı yeteneklerini test etmek için Thingiverse'deki bu Çıkıntı Test Modelini kullanabilirsiniz.

Modelinizin hangi kısımlarının destekleneceğini görmek için kırmızı gölgeli alanlara bakabilirsiniz. Destek Çıkıntı Açısını veya desteklerin olması gereken açıyı artırdığınızda, daha az kırmızı alan görebilirsiniz.

Destek Modeli

Destek Deseni, desteklerin dolgusunun yapımında kullanılan desen türüdür. Desteklerin içi boş değildir ve kullandığınız dolgu deseninin türü, ne kadar güçlü olduklarını ve çıkarılmalarının kolaylığını etkiler.

İşte Cura'nın sunduğu Destek Modellerinden bazıları.

Çizgiler

- En iyi çıkıntı kalitesini üretir

- Çıkarması kolay

- Devrilmeye eğilimli

Izgara

- Çok güçlü ve serttir, bu da çıkarılmasını zorlaştırır

- Ortalama çıkıntı kalitesi sağlar.

Üçgen

- Kötü çıkıntı kalitesi sağlar.

- Çok serttir, bu da çıkarılmasını zorlaştırır

Konsantrik

- Kolayca esneyerek çıkarılmasını kolaylaştırır

- Sadece çıkıntı, destek çizgilerinin yönüne dik olarak yönlendirilirse iyi bir çıkıntı kalitesi sağlar.

Zig Zag

- Oldukça güçlü ancak çıkarması oldukça kolay

- Sarkan parçalar için mükemmel destek sağlar

- Geometri, tek bir satırda yazdırmayı kolaylaştırarak geri çekme ve hareket hareketlerini azaltır.

Gyroid

- Her yönde mükemmel çıkıntı desteği sağlar

- Oldukça sağlam destekler yapar

Cura'da seçilen varsayılan Destek Deseni Zig Zag'dır.

Farklı Destek Desenleri Destek Yoğunluğundan farklı şekillerde etkilenecektir, bu nedenle Izgaralı %10 Destek Yoğunluğu Gyroid deseninden farklı olacaktır.

Destek Yoğunluğu

Destek Yoğunluğu, desteklerinizin içinde ne kadar malzeme oluşturulacağını kontrol eder. Yüksek bir yoğunluk yüzdesi, birbirine daha yakın yoğun destek çizgileri üretir.

Tersine, daha düşük bir yoğunluk yüzdesi hatları birbirinden daha uzağa yerleştirir.

Cura'da varsayılan Destek Yoğunluğu %20'dir.

Daha yüksek bir yoğunluk, daha sağlam destekler ve sarkan parçaların dayanması için daha büyük bir yüzey alanı sağlar. Ancak daha fazla malzeme gerektirir ve baskının tamamlanması daha uzun sürer.

Ayrıca baskıdan sonra desteklerin çıkarılmasını zorlaştırır.

Yatay Genişlemeyi Destekleyin

Destek Yatay Genişleme, desteğin çizgilerinin genişliğini artırır. Destekler, ayarladığınız değer kadar her yönde yatay olarak genişler.

Cura'da varsayılan Destek Yatay Genişlemesi 0 mm'dir.

Bu değerin artırılması, küçük çıkıntıların dayanması için daha büyük bir destek yüzey alanı sağlayacaktır. Ayrıca tüm desteklerin, ekstrüzyonu zor malzemelerin yazdırılması için gerekli olan minimum alana sahip olmasını sağlar.

Ancak bu değerin artırılması daha fazla malzeme kullanımına ve daha uzun baskı sürelerine neden olabilir. Negatif bir değer ayarlamak desteğin genişliğini azaltabilir ve hatta tamamen silebilir.

Destek Dolgu Katmanı Kalınlığı

Destek Dolgu Katmanı Kalınlığı, yazıcının destekleri yazdırırken kullandığı katman yüksekliğidir. Desteklerin yazdırıldıktan sonra çıkarılması gerektiğinden, daha hızlı yazdırma için büyük bir Destek Dolgu Katmanı Kalınlığı kullanabilirsiniz.

Cura'da varsayılan Destek Katmanı Dolgu Kalınlığı 0,2 mm'dir. Her zaman normal katman yüksekliğinin bir katıdır ve ayarlandığında en yakın kata yuvarlanacaktır.

Destek Dolgu Katmanı Kalınlığını artırmak zaman kazandırır, ancak çok fazla artırırsanız akış sorunlarına neden olabilir. Yazıcı destekleri ve duvarları yazdırmak arasında geçiş yaparken, değişen akış hızları aşırı ve az ekstrüzyona neden olabilir.

Not: Yazıcı bu değeri sadece desteklerin ana gövdesi için kullanır, çatı ve zemin için kullanmaz.

Kademeli Destek Dolgu Adımları

Kademeli Destek Dolgu Adımları ayarı, malzemeden tasarruf etmek için alt katmanlardaki desteklerin yoğunluğunu azaltır.

Örneğin, Kademeli Dolgu Desteği Adımlarını 2 ve Dolgu Yoğunluğunu %30 olarak ayarlarsanız, baskı boyunca Dolgu Yoğunluğu seviyeleri oluşturacak, ortada %15 ve genellikle daha az ihtiyaç duyulan altta %7,5 olacaktır.

Kademeli Dolgu Adımları için varsayılan Cura değeri 0'dır.

Kademeli Dolgu Adımlarının kullanılması malzemeden tasarruf edilmesine ve modelin baskı süresinin kısaltılmasına yardımcı olabilir. Bununla birlikte, daha zayıf desteklere ve bazı durumlarda yüzer desteklere (tabanı olmayan destekler) neden olabilir.

Destek Duvarı Çizgisi ayarını kullanarak Desteklere duvar ekleyerek onları güçlendirebilirsiniz. En az bir çizgi desteğe kullanabileceği bir taban sağlar.

Destek Arayüzünü Etkinleştir

Destek Arayüzünü Etkinleştir, destek ve model arasında bir yapı oluşturur. Bu, baskı ve destekler arasında daha iyi bir destek arayüzü oluşturulmasına yardımcı olur.

Destek Arayüzünü Etkinleştir ayarı Cura'da varsayılan olarak açıktır.

Etkinleştirildiğinde sağladığı ekstra yüzey alanı sayesinde daha iyi bir çıkıntı kalitesi oluşturmaya yardımcı olur. Ancak, bu ayarı kullandığınızda desteği kaldırmak daha zor olacaktır.

Desteklerin çıkarılmasını kolaylaştırmak için, çift ekstrüderli bir yazıcınız varsa çıkarılması daha kolay bir malzeme ile yazdırmayı deneyebilirsiniz.

Destek Çatısını Etkinleştir

Destek Çatısını Etkinleştir, desteğin çatısı ile modelin üzerinde durduğu yer arasında bir yapı oluşturur. Destek Çatısı daha yoğun olduğu için çıkıntılar için daha iyi destek sağlar, bu da köprü için daha az mesafe anlamına gelir.

Bununla birlikte, normal desteklere göre modele daha iyi yapışır ve çıkarılmasını zorlaştırır.

Destek Çatısını Etkinleştir Ayarı varsayılan olarak açıktır.

Destek Katını Etkinleştir

Destek Zeminini Etkinleştir, desteğin zemini ile modele dayandığı yer arasında bir yapı oluşturur. Bu, destek için daha iyi bir temel sağlamaya ve destek çıkarıldığında kalan izleri azaltmaya yardımcı olur.

Destek Katını Etkinleştir Ayarı varsayılan olarak açıktır.

Destek Katını Etkinleştir'in arayüzü yalnızca desteğin modele temas ettiği yerlerde oluşturduğunu, desteğin yapı plakasına temas ettiği yerlerde oluşturmadığını unutmamalısınız.

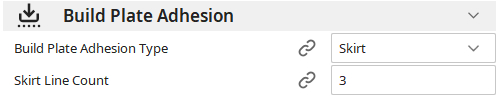

Yapı Plakası Yapışması

Yapı Plakası Yapışma ayarı, baskının ilk katmanının yapı plakasına ne kadar iyi yapışacağını belirlemeye yardımcı olur. Modelin yapı plakası üzerindeki yapışmasını ve dengesini artırmak için seçenekler sunar.

Yapı Plakası Yapışma Türü altında üç seçeneğimiz vardır: Etek, Siper ve Sal. Cura'da varsayılan seçenek Etek'tir.

Etek

Etek, 3D baskınızın etrafındaki tek bir ekstrüde filament çizgisidir. Baskı yapışması veya stabilitesi için fazla bir şey yapmasa da, baskı başlamadan önce nozülün akışını hazırlamaya yardımcı olur, böylece sıkışmış herhangi bir malzeme modelinizin bir parçası haline gelmez.

Ayrıca baskı yatağınızın doğru şekilde hizalanıp hizalanmadığını kontrol etmenize de yardımcı olur.

Etek Çizgisi Sayısı

Etek Çizgisi sayısı, Etekteki çizgi veya kontur sayısını ayarlar. Yüksek Etek Çizgisi Sayısı, özellikle daha küçük modellerde, baskı başlamadan önce malzemenin düzgün bir şekilde akmasını sağlamaya yardımcı olur.

Varsayılan Etek Çizgisi Sayısı 3'tür.

Alternatif olarak, Etek/Brim Minimum uzunluğu kullanarak, nozulu astarlamak istediğiniz malzemenin tam uzunluğunu belirleyebilirsiniz.

Brim

Kenarlık, yazdırılan ve modelinizin taban kenarlarına tutturulan düz, tek bir malzeme katmanıdır. Baskı için daha büyük bir alt yüzey alanı sağlar ve modelin kenarlarının baskı yatağına bağlı kalmasına yardımcı olur.

Bir siperlik, özellikle modelin alt kenarları etrafında yapı plakası yapışmasına önemli ölçüde yardımcı olur. Modelin kendisinde bükülmeyi azaltmak için soğuduktan sonra büzüldüklerinde kenarları aşağıda tutar.

Ağız Genişliği

Siper Genişliği, siperin modelin kenarlarından dışarı uzandığı mesafeyi belirtir. Cura'da varsayılan Siper Genişliği 8 mm'dir.

Daha geniş bir Ağız Genişliği daha fazla stabilite ve yapı plakası yapışması sağlar. Bununla birlikte, yapı plakası üzerindeki diğer nesneleri yazdırmak için mevcut alanı azaltır ve ayrıca daha fazla malzeme tüketir.

Ağız Çizgisi Sayısı

Kenar Çizgisi Sayısı, Kenarınızın modelinizin etrafında kaç çizgi çıkaracağını belirtir.

Varsayılan Ağız Çizgisi Sayısı 20'dir.

Not: Bu ayar, kullanıldığında Siper Genişliğini geçersiz kılacaktır.

Daha büyük modeller için, daha yüksek bir Ağız Çizgisi Sayısına sahip olmak, etkili yapı plakası alanınızı azaltacaktır.

Sadece Dış Kısımda Ağız

Kenarlık Yalnızca Dışta ayarı, kenarlıkların yalnızca nesnenin dış kenarlarına yazdırılmasını sağlar. Örneğin, modelin bir iç deliği varsa, bu ayar kapalıysa deliğin kenarlarına bir kenarlık yazdırılacaktır.

Bu iç kenarlar modelin yapı plakası yapışmasına ve mukavemetine çok az katkıda bulunur. Ancak, bu ayar açıksa, dilimleyici iç özellikleri yok sayacak ve Kenarları yalnızca dış kenarlara yerleştirecektir.

Sadece Dışarıda Siperlik varsayılan olarak açıktır.

Böylece, Yalnızca Dış Taraftaki Ağız baskı süresinden, işlem sonrası süreden ve malzemeden tasarruf edilmesine yardımcı olur.

Not: Cura, deliğin veya dahili özelliğin içinde başka bir nesne varsa kenarı kaldıramaz. Yalnızca delik boşsa çalışır.

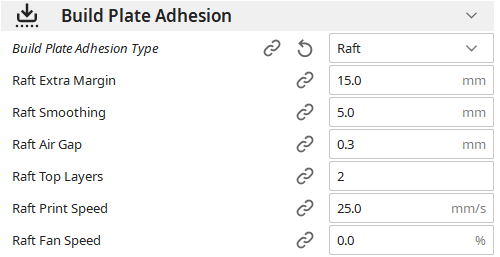

Sal

Sal, model ile yapı plakası arasına eklenen kalın bir malzeme plakasıdır. Bir taban, bir orta ve bir üst olmak üzere üç bölümden oluşur.

Yazıcı önce salı yazdırır, ardından modeli Sal yapısının üzerine yazdırır.

Sal, baskının alt yüzey alanını artırmaya yardımcı olur, böylece daha iyi yapışır. Ayrıca, modeli ilk katmandan ve yapı plakası yapışma sorunlarından korumaya yardımcı olmak için 'kurban' bir ilk katman görevi görür.

İşte bazı önemli Sal ayarları.

Sal Ekstra Marjı

Sal Ekstra Kenar Boşluğu, modelin kenarından itibaren genişliğini belirterek salın boyutunu ayarlar. Örneğin, Ekstra kenar boşluğu 20 mm olarak ayarlanırsa, model salın kenarından 20 mm'lik bir mesafeye sahip olacaktır.

Cura'da varsayılan Sal Ekstra Marjı 15 mm'dir.

Daha yüksek bir Raft Extra marjı, daha büyük bir sal üreterek yapı plakası üzerindeki temas alanını artırır. Ayrıca çarpılmayı azaltmaya yardımcı olur ve işlem sonrası süreci çok daha kolay hale getirir.

Bununla birlikte, daha büyük bir sal daha fazla malzeme kullanır ve baskı süresini uzatır. Ayrıca yapı plakası üzerinde değerli bir alan kaplar.

Sal Düzleştirme

Sal Düzgünleştirme, diğer modellerden birbirine bağlanan birden fazla sal olduğunda, salınızın iç köşelerini düzelten bir ayardır. Temel olarak, kesişen sallar yayın yarıçapı boyunca ölçülecektir.

Ayrı Sal parçaları bu ayarın artırılmasıyla daha iyi bağlanacak ve daha sert hale gelecektir.

Cura, sal üzerindeki Sal Düzleştirme yarıçapından daha küçük yarıçapa sahip tüm iç delikleri kapatacaktır.

Cura'da varsayılan Sal Düzgünleştirme yarıçapı 5 mm'dir.

Deliklerin kapatılması ve köşelerin düzleştirilmesi salların daha güçlü, daha sert ve eğilmeye karşı daha az dirençli olmasına yardımcı olur.

Öte yandan, Raft Smoothing malzeme kullanımını ve baskı süresini artırır.

Sal Hava Boşluğu

Sal Hava Boşluğu, model ile Sal arasında boşluk bırakır, böylece baskıdan sonra kolayca ayrılabilirler. Nesnenin sal ile kaynaşmamasını sağlar.

Varsayılan Sal Hava Boşluğu 3 mm'dir.

Daha yüksek bir Sal Hava Boşluğu kullanmak, Sal ile baskı arasında daha zayıf bir bağlantı bırakarak bunları ayırmayı kolaylaştırır. Ancak bu, baskı sırasında salınızın ayrılma veya modelin devrilmesi olasılığını artırır.

Bu nedenle, bu değeri düşük tutmak ve bazı testler yapmak en iyisidir.

Sal Üst Katmanları

Sal Üst Katmanları, salın üst bölümündeki katman sayısını belirtir. Bu katmanlar baskıya daha iyi destek sağlamak için genellikle çok yoğundur.

Cura'daki varsayılan Sal Üst Katmanı miktarı 2'dir.

Daha fazla sayıda Üst Katman, baskının üzerinde durması için daha iyi bir yüzey sağlamaya yardımcı olur. Bunun nedeni, üst katmanın pürüzlü orta katman üzerinde köprü oluşturarak zayıf bir alt yüzey elde edilmesine neden olmasıdır.

Dolayısıyla, orta katmanın üzerinde ne kadar çok katman olursa o kadar iyidir. Ancak bu, baskı süresinde önemli bir artışla birlikte gelir.

Sal Baskı Hızı

Sal Baskı Hızı, 3D yazıcınızın Sal'ı oluşturduğu genel hızı belirler. En iyi sonuçlar için Sal Baskı Hızı genellikle düşük tutulur.

Varsayılan Sal Baskı Hızı 25 mm/s'dir.

Düşük baskı hızı, malzemenin yavaşça soğumasını ve daha uzun süre sıcak kalmasını sağlar. Bu, iç gerilimleri azaltır, bükülmeyi azaltır ve Salın yatakla temas alanını artırır.

Bu, iyi bir yapı plakası yapışması ile daha güçlü, daha sert bir sal ile sonuçlanır.

Salın farklı bölümleri için baskı hızını özelleştirebilirsiniz. Farklı bir Sal Üst Hızı, Sal Orta Baskı Hızı ve Sal Alt Baskı Hızı ayarlayabilirsiniz.

Sal Fan Hızı

Sal Fan Hızı, Sal yazdırılırken soğutma fanlarının dönme hızını ayarlar. Malzemeye bağlı olarak, soğutma fanlarını kullanmanın çeşitli etkileri olabilir.

Örneğin, PLA gibi bir malzeme kullanıldığında, soğutma fanı daha pürüzsüz bir üst Sal yüzeyine yol açarak daha iyi bir alt yüzey elde edilmesini sağlar. Ancak, ABS gibi malzemelerde, eğrilmeye ve zayıf yapı plakası yapışmasına neden olabilir.

Dolayısıyla, bu faktörler ışığında, varsayılan Fan Hızı farklı malzemelere göre değişir. Ancak, çoğunda varsayılan ayar genellikle %0'dır.

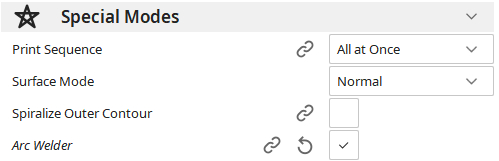

Ayrıca bakınız: 8 3D Baskı Katmanlarının Birbirine Yapışmamasını (Yapışma) Düzeltmenin YollarıÖzel Modlar

Özel mod ayarları, modelinizin yazdırılma şeklini değiştirmek veya optimize etmek için kullanabileceğiniz yararlı özelliklerdir. İşte bunlardan bazıları.

Baskı Sırası

Yazdırma Sırası ayarı, yapı plakası üzerine yerleştirilen birden fazla nesnenin yazdırılma sırasını belirler. Yazıcının bu nesnelerin katmanlarını tek bir ekstrüzyon yazıcısında nasıl oluşturacağını ayarlar.

İşte mevcut seçenekler.

Hepsi Aynı Anda

Hepsi Aynı Anda seçeneği, tüm nesneleri doğrudan yapı plakasından bir kerede yazdırır.

Örneğin, plaka üzerinde üç nesne olduğunu varsayalım, her nesnenin ilk katmanını yazdıracak, ardından her nesnenin ikinci katmanını yazdırmaya devam edecektir.

Ardından, tüm nesneler tamamlanana kadar sonraki katmanlar için tüm süreci tekrarlar.

Modellerin Hepsi Bir Arada yapılandırmasında yazdırılması, katmanların soğuması için daha fazla zaman kazandırarak daha iyi kalite elde edilmesini sağlar. Ayrıca tüm yapı hacminizi iyi bir şekilde kullanmanızı sağlayarak baskı süresinden tasarruf etmenizi sağlar.

Varsayılan Yazdırma Sırası ayarı Hepsi Bir Arada'dır.

Teker Teker

Bu modda, yapı plakası üzerinde birden fazla nesne varsa, yazıcı diğerine geçmeden önce bir nesneyi tamamlar. Bir nesne hala tamamlanmamışken başka bir nesneyi yazdırmaya başlamaz.

Her Seferde Bir seçeneği, arızadan önce tamamlanan herhangi bir model hala iyi durumda olduğundan, baskı arızasına karşı sigorta görevi görmeye yardımcı olur. Ayrıca, yazıcı kafasının nesneler arasında ileri geri hareket etmesinden kaynaklanan dizme ve yüzey kusurlarının sayısını da azaltır.

Ancak, bu ayarı kullanmak için bazı kurallara uymanız gerekir.

- Yazıcı kafasının baskıları devirmesini önlemek için baskıları yapı plakası üzerinde düzgün bir şekilde yerleştirmeniz gerekir.

- Baskıların devrilmesini önlemek için, yazıcınızın kızak yüksekliğinden daha uzun bir nesne yazdıramazsınız, ancak bunu 'Makine Ayarları'nda düzenleyebilirsiniz. Kızak yüksekliği, nozülün ucu ile yazıcı kafasının taşıyıcı sisteminin üst rayı arasındaki mesafedir.

- Yazıcı nesneleri yakınlık sırasına göre yazdırır. Bu, yazıcının bir nesneyi yazdırmayı bitirdikten sonra ona en yakın olana geçeceği anlamına gelir.

Yüzey Modu

Yüzey Modu etkinleştirildiğinde modelin açık hacimli bir kabuğunu yazdırır. Bu ayar X ve Y ekseni duvarlarını herhangi bir üst ve alt katman, dolgu veya destek olmadan yazdırır.

Tipik olarak, Cura dilimleme sırasında baskıdaki döngüleri veya duvarları kapatmaya çalışır. Dilimleyici, kapatılamayan herhangi bir yüzeyi atar.

Ancak, yüzey modu X ve Y ekseni duvarlarını kapatmadan açık bırakır.

Normalin dışında, Yüzey Modu modelleri yazdırmak için iki yol sağlar.

Yüzey

Yüzey seçeneği X ve Y duvarlarını kapatmadan yazdırır. Herhangi bir üst, alt, dolgu veya Z ekseni kaplaması yazdırmaz.

Her ikisi de

Her ikisi seçeneği baskıdaki tüm duvarları yazdırır, ancak yüzey modu açık olmasaydı dilimleyicinin atacağı ekstra yüzeyleri de içerir. Yani, tüm X, Y ve Z yüzeylerini yazdırır ve gevşek kapalı olmayan yüzeyleri tek duvar olarak yazdırır.

Not: Bu ayarın kullanılması baskının boyutsal doğruluğunu etkiler. Baskı orijinal boyuttan daha küçük olacaktır.

Dış Konturu Spiralleştirin

'Vazo modu' olarak da bilinen Spiralize Outer Contour ayarı, modelleri tek bir duvar ve tabana sahip içi boş baskılar olarak yazdırır. Bir katmandan diğerine geçmek için nozülü durdurmadan tüm modeli tek seferde yazdırır.

Modeli yazdırırken yazıcı kafasını kademeli olarak spiral şeklinde yukarı hareket ettirir. Bu şekilde, yazıcı kafasının katmanları değiştirirken durması ve bir Z-Dikişi oluşturması gerekmez.

Spiralize Outer Contour, mükemmel yüzey kalitesine sahip modelleri hızlı bir şekilde basar. Ancak modeller, yalnızca bir baskı duvarının bulunması nedeniyle genellikle çok güçlü ve su geçirmez değildir.

Ayrıca, çıkıntıları ve yatay yüzeyleri olan modellerde iyi çalışmaz. Aslında, Spiralize Outer Contour Setting ile yazdırabileceğiniz tek yatay yüzey alt katmandır.

Ayrıca, katmanlarda çok fazla detayı olan baskılarda işe yaramaz.

Ark Kaynakçısı

Ark Kaynakçısı ayarı, birden fazla G0 &; G1 ark segmentini G2 &; G3 ark hareketlerine dönüştürür.

G0 & G1 hareketlerinin doğası düz çizgilerdir, bu nedenle herhangi bir eğri, gereksiz bellek kaplayan (daha küçük G-Code dosyaları oluşturur) ve küçük kusurlara neden olabilecek birkaç düz çizgi olacaktır.

3D yazıcınızın aygıt yazılımı bu hareketlerin bazılarını otomatik olarak arklara dönüştürmelidir. Ark Kaynakçısı etkinleştirildiğinde, çok sayıda ark içeren 3D baskılarda karşılaşmış olabileceğiniz takılma hareketini azaltabilir.

Arc Welder'ı kullanmak için Cura Marketplace'ten Cura eklentisini indirmeniz gerekir. Ayrıca Ultimaker web sitesinde Cura oturum açma yoluyla da ekleyebilirsiniz.

İşte bu makale, makinenizi yüksek kaliteli modeller basacak şekilde yapılandırmak için ihtiyaç duyacağınız tüm temel ayarları kapsamaktadır.

Bu ayarları tutarlı bir şekilde kullanmaya başladığınızda daha yetkin hale geleceksiniz. İyi Şanslar!