Table des matières

Il peut être frustrant d'avoir une impression 3D qui échoue toujours au même endroit, et il m'est déjà arrivé quelque chose de similaire. Cet article devrait vous aider à résoudre le problème une fois pour toutes.

Pour réparer une impression 3D qui échoue au même endroit, essayez de recharger le G-Code sur votre carte SD car il peut y avoir eu une erreur dans le transfert de données. Il se peut que ce soit votre modèle physique qui ait des problèmes. L'utilisation d'un radeau ou d'un bord pour l'adhérence peut aider à résoudre les problèmes de stabilité, ainsi que l'utilisation de supports plus solides.

Continuez à lire pour plus d'informations sur la façon de réparer une impression 3D qui échoue au même endroit.

Pourquoi mon impression 3D échoue-t-elle toujours au même endroit ?

Une impression 3D qui échoue au même endroit peut avoir plusieurs raisons, qu'il s'agisse d'un problème matériel ou logiciel.

Il peut s'agir d'une carte SD ou USB défectueuse, d'un code G corrompu, de lacunes dans les couches, d'un dysfonctionnement du capteur de filament, de problèmes liés aux matériaux ou à la conception de l'impression, ou encore de supports inappropriés. Une fois que vous aurez déterminé la cause du problème, la solution devrait être relativement simple.

Il n'est pas idéal d'avoir une impression 3D qui prend plusieurs heures et qui échoue lorsqu'elle est terminée à 70 ou 80 %. Si cela se produit, vous pouvez consulter mon article Comment réparer une reprise d'impression 3D - pannes de courant & ; récupérer une impression échouée, où vous pouvez imprimer en 3D le reste du modèle et le coller ensemble.

Voici les principales raisons pour lesquelles vos impressions 3D échouent au même endroit :

- Mauvais code G téléchargé sur la carte SD

- Mauvaise adhérence à la plaque de construction

- Les supports ne sont pas stables ou suffisants

- Les roues du rouleau ne sont pas serrées de manière optimale

- Le saut en Z n'est pas activé

- Problèmes de vis sans fin

- Mauvais dissipateur thermique ou absence de pâte thermique entre les deux

- Les cadres verticaux ne sont pas parallèles

- Problèmes de micrologiciel

- Les ventilateurs sont sales et ne fonctionnent pas très bien

- Problème avec le fichier STL lui-même

- Dysfonctionnement du capteur de filament

Comment réparer une impression 3D qui ne cesse d'échouer au même endroit ?

- Recharger le code G sur la carte SD

- Utiliser un radeau ou un bord pour l'adhérence

- Ajouter des soutiens en se concentrant sur l'essentiel

- Fixer le serrage de la roue du portique de l'axe Z

- Activer le saut en Z lorsqu'il est rétracté

- Essayez de faire tourner votre vis-mère autour du point de rupture

- Changez votre coupe-chaleur

- Veillez à ce que vos cadres verticaux soient parallèles

- Mise à jour du micrologiciel

- Nettoyez vos ventilateurs

- Exécuter le fichier STL avec NetFabb ou STL Repair

- Vérifier le capteur de filament

1) Recharger le code G sur la carte SD

Si vous avez retiré la carte ou le lecteur alors que le transfert du fichier G-Code depuis l'ordinateur n'était pas terminé, l'impression risque de ne pas démarrer du tout dans l'imprimante 3D ou d'échouer à un endroit précis.

Un utilisateur d'imprimante 3D a déclaré avoir retiré la carte SD en pensant que le processus était terminé. Lorsqu'il a essayé d'imprimer le même fichier, l'impression a échoué deux fois au même point/couche.

Lorsqu'il a examiné le fichier G-Code pour trouver l'erreur, une grande partie était manquante car elle n'avait pas été copiée correctement sur la carte SD.

- Assurez-vous que vous avez correctement téléchargé le fichier G-Code sur la carte SD ou la clé USB.

- Ne retirez pas la carte mémoire tant qu'un message indiquant que le fichier est enregistré sur le lecteur amovible n'est pas affiché, accompagné d'un bouton "Ejecter".

- Assurez-vous que la carte SD fonctionne correctement et qu'elle n'est pas endommagée ou corrompue.

Il peut être judicieux de vérifier l'adaptateur de votre carte SD pour s'assurer qu'il n'y a pas de défaut, car cela peut également contribuer à l'échec de l'impression 3D au même endroit ou au milieu de l'impression.

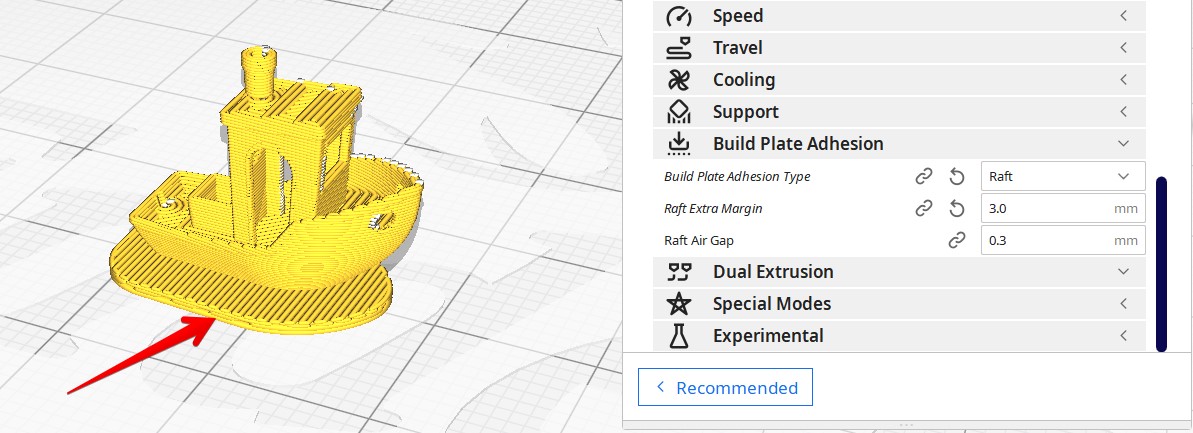

2. utiliser un radeau ou un bord pour l'adhérence

Certains modèles n'ont pas une grande surface d'appui ou de fondation pour adhérer à la plaque de construction, qui peut donc perdre son adhérence plus facilement. Lorsque votre impression 3D n'est pas stable, elle peut se déplacer légèrement, ce qui peut suffire à provoquer un échec de l'impression.

Si vous remarquez que votre modèle n'est pas fermement fixé sur la plaque de construction, cela peut être la cause de l'échec de votre impression 3D au même endroit.

Une solution simple consisterait à utiliser un radeau ou une bordure pour améliorer l'adhérence.

Vous pouvez également utiliser un produit adhésif tel qu'un bâton de colle, de la laque pour cheveux ou du ruban adhésif pour peintre afin d'obtenir une meilleure adhérence.

3. ajouter des supports bien ciblés

L'ajout de supports est aussi important que la conception d'un modèle 3D dans une trancheuse avant de le faire imprimer. Certaines personnes n'utilisent que les options de supports automatiques qui analysent le modèle, ainsi que les porte-à-faux, et ajoutent les supports de manière autonome.

Bien qu'il soit assez efficace, il peut encore manquer certains points du modèle. Cela peut entraîner l'échec de votre modèle à un endroit spécifique s'il ne reçoit aucun support pour imprimer les couches suivantes. Ils n'ont qu'un endroit pour imprimer dans l'air.

Vous pouvez apprendre à ajouter des supports personnalisés pour que votre modèle ait plus de chances de réussir. Regardez la vidéo ci-dessous pour un bon tutoriel sur l'ajout de supports personnalisés.

Certains utilisateurs ont également affirmé dans différents forums qu'ils n'ajoutaient même pas de support automatique dans certaines structures car elles sont droites et ne semblent pas avoir besoin de support. Mais lorsqu'elles ont atteint une bonne hauteur, elles ont commencé à se plier car elles avaient besoin de supports ou de radeaux qui pourraient ajouter plus de puissance au modèle avec sa croissance continue.

- Ajouter des supports dans presque tous les types de modèles, même s'ils exigent une quantité minimale.

- Veillez à revérifier le modèle et à ajouter des supports manuellement si nécessaire, ou si les options de support automatique ont omis des parties.

4. fixer le serrage de la roue du portique de l'axe Z

Un utilisateur qui avait des problèmes avec des modèles échouant au même point a découvert qu'il avait des roues POM desserrées sur l'axe Z, ce qui causait ce problème. Après avoir corrigé ce problème matériel en resserrant les roues POM du côté de l'axe Z, il a finalement résolu le problème des modèles échouant à la même hauteur.

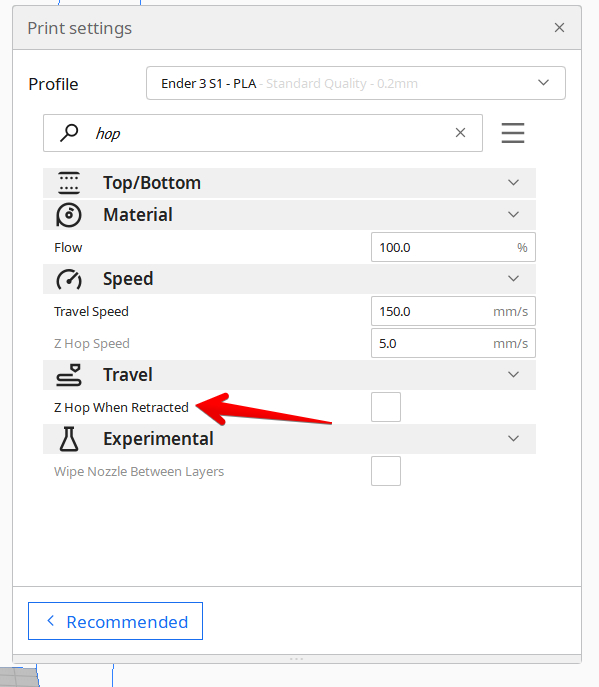

5. activer le saut en Z lorsqu'il est rétracté

Il existe un paramètre appelé Z-Hop dans Cura qui soulève la buse au-dessus de votre impression 3D lorsqu'elle doit se déplacer d'un endroit à l'autre. Cela permet de réparer les impressions 3D qui échouent au même endroit, car il se peut que la buse heurte votre modèle à une section spécifique.

Un utilisateur qui a observé son impression 3D à l'endroit où la panne s'est produite a constaté que la buse heurtait l'impression au fur et à mesure qu'elle avançait, et l'activation de Z-hop a permis de résoudre ce problème.

Lorsque votre buse se déplace dans un espace quelconque, elle peut heurter le bord de l'impression, ce qui peut entraîner une défaillance.

6. essayez de faire tourner votre vis-mère autour du point de rupture

Je vous recommande d'essayer de faire tourner votre vis d'entraînement autour de l'endroit où vos impressions 3D échouent pour voir s'il n'y a pas une sorte de courbure ou de blocage dans cette zone. Vous pouvez également essayer de retirer votre vis d'entraînement et de la faire rouler sur une table pour voir si elle est droite ou si elle a une courbure.

Si vous constatez que les vis à tête ont un problème, vous pouvez essayer de les lubrifier ou de les remplacer si le problème est suffisamment grave.

De nombreuses personnes ont remplacé leur vis d'entraînement par la ReliaBot 380mm T8 Tr8x8 Lead Screw d'Amazon. L'écrou en laiton qui l'accompagne peut ne pas convenir à votre imprimante 3D, mais vous devriez pouvoir utiliser celui que vous avez déjà.

7. changer de coupe-chaleur

L'une des causes de l'échec de vos impressions 3D au même endroit peut être due à des problèmes de température, notamment au niveau de la coupure thermique lors de la rétractation du filament. La coupure thermique est censée réduire le transfert de chaleur de l'extrémité chaude vers l'extrémité froide où le filament est acheminé.

Si vous vérifiez votre filament après avoir effectué un tirage à froid, il se peut qu'il présente un "bouton" à l'extrémité, ce qui indique des problèmes de transfert de température.

Un utilisateur a indiqué qu'il avait résolu ce problème en nettoyant un blocage qui s'était produit dans son hotend en le démontant, puis après l'avoir remonté, en ajoutant de la graisse thermique sur les filets du dissipateur de chaleur qui vont dans le dissipateur de chaleur.

Après avoir fait cela, ils ont imprimé en 3D sans problème pendant plus de 100 heures. Un autre utilisateur a dit que lorsqu'ils ont démonté le hotend Prusa sur leur machine, il n'y avait pas de composé thermique entre le dissipateur de chaleur et le dissipateur de chaleur.

Ils ont décidé de passer à un hotend E3D avec un nouveau disjoncteur thermique et ont ajouté un composé thermique pour le CPU et maintenant les choses fonctionnent parfaitement. Pour un utilisateur Prusa, ils ont changé pour un kit hotend E3D Prusa MK3 et ont été en mesure de faire des impressions de plus de 90 heures après avoir eu de nombreux échecs.

Vous pouvez vous procurer un hotend compatible avec votre imprimante 3D si nécessaire.

Un produit comme la pâte Arctic MX-4 Premium Performance Paste d'Amazon. Quelques utilisateurs ont indiqué qu'elle fonctionnait très bien pour leurs imprimantes 3D, mentionnant que même à une température de 270°C elle ne se desséchait pas.

8. assurez-vous que vos cadres verticaux sont parallèles

Si vos impressions 3D échouent à la même hauteur, cela peut signifier que vos cadres d'extrusion verticaux se trouvent à un point ou à un angle où ils ne sont pas parallèles.

Il s'agit de déplacer le portique X vers le bas, en s'assurant que les rouleaux roulent bien. Vous pouvez maintenant desserrer les vis supérieures qui maintiennent le cadre en haut. En fonction de l'état du cadre, vous pouvez desserrer les vis des deux côtés plutôt que d'une seule.

Ensuite, déplacez le portique X ou le cadre horizontal vers le haut et resserrez les vis supérieures. Cela devrait créer un angle plus parallèle pour vos extrusions verticales, ce qui vous donnera un mouvement plus fluide de haut en bas.

9. mettre à jour votre micrologiciel

Cette solution est moins courante, mais un utilisateur a indiqué qu'il avait obtenu un décalage de couche important dans un modèle Groot qu'il essayait d'imprimer en 3D. Après avoir essayé 5 fois et échoué tous à la même hauteur, il a mis à niveau son Marlin 1.1.9 vers Marlin 2.0.X et cela a effectivement résolu le problème.

Cela vaut la peine d'essayer de mettre à jour votre micrologiciel s'il existe une nouvelle version pour voir si cela peut aussi réparer vos impressions 3D qui échouent au même endroit.

Consultez la page Firmware Marlin pour connaître la dernière version.

10. nettoyer les ventilateurs

Le simple fait de nettoyer vos ventilateurs a permis à un utilisateur de résoudre ce problème sur une Ender 3 Pro, qui s'arrêtait d'extruder après un certain temps. Il s'agissait peut-être d'un problème de fluage thermique, car les pales de son ventilateur de refroidissement étaient recouvertes d'une épaisse couche de poussière et de petits morceaux de filament plus anciens.

La solution a consisté à retirer les ventilateurs de l'imprimante 3D, à nettoyer chaque pale de ventilateur avec un coton-tige, puis à utiliser un aérographe et un compresseur pour souffler toute la poussière et les résidus.

Les échecs étant généralement dus à des blocages, ils ont essayé d'autres solutions telles que l'augmentation de la température, mais celles-ci n'ont pas fonctionné.

Si vous utilisez un boîtier pour votre imprimante 3D, en particulier lorsque vous imprimez avec du PLA, vous devez ouvrir un côté pour que la chaleur ambiante ne soit pas trop élevée, car cela peut entraîner des problèmes de blocage en raison d'un filament trop mou.

11) Exécuter le fichier STL avec NetFabb ou STL Repair

Netfabb est un logiciel utilisé pour la conception et la simulation. Il permet de développer des fichiers 3D d'un modèle et de les afficher couche par couche en deux dimensions. Vous devez télécharger votre fichier STL dans le logiciel Netfabb pour voir comment l'imprimante 3D imprimera ce modèle avant de le découper en tranches.

L'un des utilisateurs a suggéré de pratiquer cette opération avant chaque processus d'impression, car il est possible d'avoir des lacunes ou des espaces vides entre les différentes couches. Cette situation se produit généralement en raison de bords qui ne sont pas en forme et du chevauchement des triangles.

L'exécution de fichiers STL dans NetFabb vous donnera un aperçu clair et vous permettra d'identifier les lacunes du logiciel.

- Exécutez le fichier STL de votre impression 3D dans le logiciel NetFabb avant de le découper.

- Assurez-vous que la STL du modèle est entièrement optimisée pour le processus d'impression.

12. vérifier le capteur de filament

Le capteur de filament a pour fonction de vous avertir ou d'arrêter le processus d'impression si le filament est sur le point de s'épuiser. Il est possible que votre impression 3D échoue en même temps si ce capteur ne fonctionne pas correctement.

Parfois, le capteur fonctionne mal et suppose que le filament est en fin de course, même si la bobine est chargée dans l'imprimante 3D. Ce dysfonctionnement interrompt le processus dès que le capteur envoie un signal à l'imprimante 3D.

- Assurez-vous que le capteur de filament ne perturbe pas le processus d'impression alors que du filament est encore chargé dans l'imprimante 3D.

L'un des utilisateurs a proposé une méthode efficace pour tester les capteurs de filament. Il suffit de retirer tout le filament de l'imprimante 3D, puis de lancer le processus d'impression.

Si le capteur fonctionne correctement, il vous indiquera immédiatement de charger le filament tout en affichant une notification indiquant "Pas de filament détecté".

Les mots peuvent varier d'une imprimante à l'autre, mais s'il ne vous avertit pas même s'il n'y a pas de bobine de filament, vous avez trouvé la cause de votre problème.

Comment corriger une sous-extrusion à la même hauteur ?

Pour corriger la sous-extrusion à la même hauteur, vérifiez que votre modèle n'a pas de problèmes dans la "Vue des calques". La cause la plus fréquente est un problème d'axe Z, donc vérifiez que vos axes se déplacent en douceur en les déplaçant manuellement. Serrez ou desserrez les roues POM pour qu'elles aient un bon contact avec le cadre.

Vérifiez que votre tube Bowden n'est pas pincé à une certaine hauteur car cela peut réduire la liberté de mouvement du filament. Vérifiez également que votre extrudeuse n'est pas trop poussiéreuse à cause du filament qui s'écrase.

Si l'angle entre la bobine et l'extrudeuse crée trop de friction ou nécessite une force de traction trop importante, il peut en résulter une sous-extrusion.

Un utilisateur qui a remplacé son tube Bowden par un tube plus long a résolu son problème de sous-extrusion à la même hauteur.

Vous pouvez calculer approximativement le moment où le modèle atteindra le point de défaillance typique en regardant la durée totale de l'impression, puis en voyant à quelle hauteur se trouve la défaillance par rapport à la hauteur du modèle.

Un utilisateur a résolu le problème en augmentant la température d'extrusion de seulement 5°C, ce qui a permis d'éviter le problème.

Si vous avez changé de filament, cela pourrait être la solution, car les températures optimales d'impression varient selon les filaments.

Une autre solution potentielle pour la sous-extrusion à la même hauteur est d'imprimer en 3D et d'insérer un support de moteur Z (Thingiverse), en particulier pour un Ender 3, car vous pouvez obtenir un désalignement de la tige Z ou de la vis sans fin, ce qui entraîne des problèmes d'extrusion.