Táboa de contidos

Pode ser frustrante experimentar unha impresión 3D que segue fallando no mesmo momento, e xa me pasou algo semellante antes. Este artigo debería axudarche a solucionar o problema dunha vez por todas.

Para solucionar un fallo de impresión 3D no mesmo punto, tenta cargar de novo o G-Code na túa tarxeta SD porque podería haber un erro na transferencia de datos. Pode ser o teu modelo físico o que teña problemas, polo que usar unha balsa ou un bordo para adherir pode axudarche con problemas de estabilidade, así como tentar usar soportes máis resistentes.

Continúa lendo para obter máis información sobre como corrixir unha impresión 3D que falla no mesmo punto.

Por que a miña impresión 3D segue fallando no mesmo punto?

Unha impresión 3D que falla no mesmo punto pode ocorre por varias razóns, xa sexa un problema de hardware ou de software.

O problema pode ser unha tarxeta SD ou USB defectuosa, un código G corrupto, ocos nas capas, un mal funcionamento do sensor de filamentos, problemas de materiais ou de impresión. deseño ou soportes inadecuados. Unha vez que descubras cal é a túa causa, a corrección debería ser bastante sinxela.

Non é ideal ter unha impresión en 3D que leve varias horas, só para fallar cando se completa ao 70 % ou ao 80 %. Se isto ocorre, podes consultar o meu artigo Como solucionar o currículo da impresión 3D: cortes de enerxía e amp; Recuperar a impresión errada, onde podes imprimir en 3D o resto do modelo e pegalo.

Aquí tes algúns motivos fundamentais polos que o teu 3Dinmediatamente indicará que cargue o filamento mentres mostra unha notificación que indica "Non se detectou ningún filamento".

As palabras poden diferir dunha impresora a outra, pero se non o avisa aínda que non haxa bobina de filamento, tes a causa do teu problema.

Como solucionar a subextrusión á mesma altura

Para corrixir a subextrusión á mesma altura, comproba que o teu modelo non teña algún tipo de problema na "Vista de capas". A causa máis común son os problemas do eixe Z, así que comprobe que os seus eixes se moven sen problemas movéndoos manualmente. Aperte ou afloxe calquera roda POM para que teña unha boa cantidade de contacto co cadro.

Comproba que o teu tubo Bowden non se aplaste a certa altura xa que iso pode reducir o movemento libre do filamento. Comprobe tamén que a súa extrusora non teña demasiado po debido a que o filamento se mole.

Se o ángulo entre a bobina e a extrusora crea demasiada fricción ou require demasiada forza de tracción, pode comezar a producirse unha subextrusión.

Un usuario que cambiou o tubo Bowden por outro máis longo resolveu o problema da subextrusión desde a mesma altura.

É importante ver a túa impresión en 3D para que poidas ver por que falla. Podes calcular o momento aproximado de cando o modelo chegará ao punto de falla típico mirando o tempo de impresión global e, a continuación, observando ata que punto está o fallo en comparación coa altura domodelo.

Os atascos parciais tamén poden ser un motivo polo que se produce este problema. Unha solución para un usuario foi aumentar a súa temperatura de extrusión en só 5 °C e agora o problema non ocorre.

Se cambiaches os filamentos, esta podería ser a túa solución xa que os diferentes filamentos teñen diferentes temperaturas óptimas de impresión. .

Outra posible solución para a subextrusión á mesma altura é imprimir en 3D e inserir un soporte de motor Z (Thingiverse), especialmente para un Ender 3. Isto débese a que pode obter unha desalineación da barra Z ou do parafuso. levando a problemas de extrusión.as impresións fallan no mesmo punto:- Un código G incorrecto cargado na tarxeta SD

- Mala adhesión á placa de construción

- Os soportes non son estables ou son suficientes

- As rodas de rolos non están axustadas óptimamente

- Z-Hop non activada

- Problemas de parafuso

- Mala resistencia térmica ou non hai pasta térmica entre elas

- Os cadros verticais non son paralelos

- Problemas de firmware

- Os ventiladores están sucios e non funcionan moi ben

- Problema co propio ficheiro STL

- Funcionamento incorrecto do sensor de filamento

Como corrixir unha impresión 3D que segue fallando no mesmo punto

- Volver cargar o código G na tarxeta SD

- Usa unha balsa ou borde para adherir

- Engadir soportes cun enfoque adecuado

- Correxir a tensión da roda de pórtico do eixe Z

- Activar Z-Hop cando estea retraído

- Proba a xirar Leadscrew Around Failure Point

- Cambia o teu Heatbreak

- Asegúrate de que os teus cadros verticais estean paralelos

- Actualiza o teu firmware

- Limpa os teus ventiladores

- Executa o ficheiro STL a través de NetFabb ou STL Repair

- Comproba o sensor de filamento

1. Volve cargar o G-Code na tarxeta SD

O problema podería estar co ficheiro G-Code da túa tarxeta SD ou unidade USB. Se eliminaches a unidade ou a tarxeta mentres non se rematou de transferir o ficheiro G-Code desde o ordenador, é posible que a impresión non se inicie na impresora 3D ou que acabe fallando nun punto específico.

Un usuario da impresora 3D dixo que eliminou a tarxeta SD asumindo que o proceso fosecompletado. Cando intentou imprimir o mesmo ficheiro, fallou dúas veces no mesmo punto/capa.

Cando buscou o ficheiro G-Code para atopar o erro, faltaba unha gran parte porque non se copiou correctamente na tarxeta SD.

- Asegúrate de ter cargado correctamente o ficheiro G-Code na tarxeta SD ou na unidade USB.

- Non retires a tarxeta de memoria ata que che mostre unha mensaxe que indica que o ficheiro está gardado na unidade extraíble, xunto cun botón "Expulsar".

- Asegúrate de que a tarxeta SD funciona correctamente e que non estea rota ou corrompida.

Pode ser unha boa idea comprobar o adaptador da tarxeta SD para asegurarse de que non hai ningún fallo, xa que tamén pode contribuír a que unha impresión 3D falle no mesmo punto ou no medio da impresión.

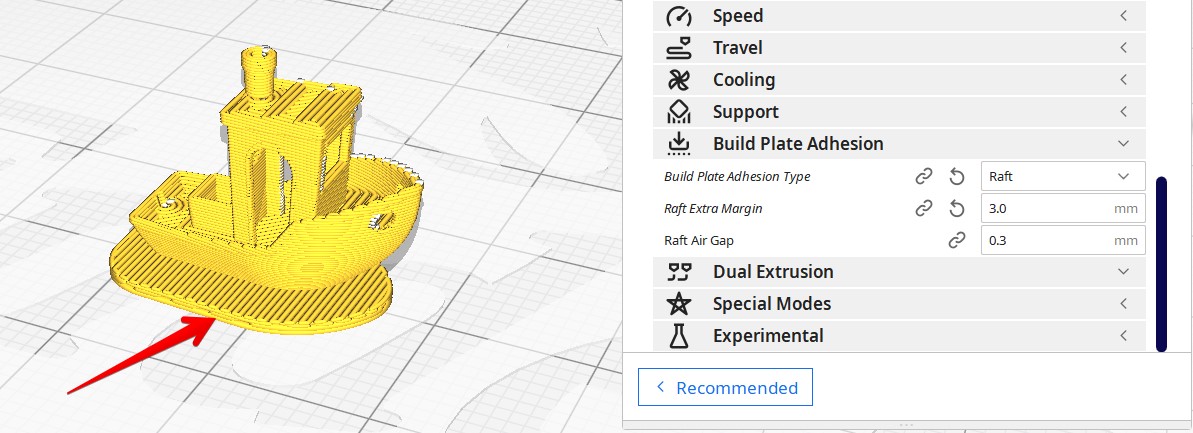

2. Usa unha balsa ou un borde para adherir

Algúns modelos non teñen unha gran pegada ou base para adherirse á placa de construción, polo que pode perder a adhesión máis facilmente. Cando a túa impresión 3D non é estable, pode moverse lixeiramente, o que pode ser o suficiente para provocar un erro de impresión.

Se observas que o teu modelo non está firmemente na placa de construción, pode ser a causa do fallo da impresión 3D no mesmo punto.

Unha solución sinxela sería utilizar unha balsa ou un bordo para mellorar a súa adhesión.

Tamén podes facer uso dun produto adhesivo como barra de pegamento, laca para o cabelo ou cinta de pintor para conseguir unha mellor adherencia.

3. Engadir soportes con ProperFocus

Engadir soportes é tan importante como deseñar un modelo 3D nunha cortadora antes de imprimilo. Algunhas persoas só usan as opcións de soportes automáticos que analizan o modelo, xunto cos salientes e engaden soporte por si só.

Aínda que é bastante eficaz, aínda pode perder algúns puntos do modelo. Isto pode provocar que o teu modelo falle nun punto específico se non recibe ningún soporte para imprimir as seguintes capas. Só teñen un lugar para imprimir no aire.

Podes aprender a engadir soportes personalizados para que o teu modelo teña máis posibilidades de ter éxito. Consulta o vídeo que aparece a continuación para ver un bonito tutorial para engadir soportes personalizados.

Algúns usuarios tamén afirmaron en diferentes foros que nin sequera engaden soporte automático nalgunhas estruturas xa que son directos e non. parece que necesitan apoio. Pero cando chegaron a unha boa altura, comezaron a dobrarse xa que necesitaban uns soportes ou balsas que puidesen engadir máis potencia ao modelo co seu continuo crecemento.

- Engadir soportes en case todo tipo de modelos incluso. se requiren unha cantidade mínima.

- Asegúrate de comprobar o modelo e engadir soportes manualmente cando sexa necesario ou cando as opcións de asistencia automática teñan pezas que non teñan pezas.

4. Corrixir a estanqueidade da roda de pórtico do eixe Z

Un usuario que tivo problemas cos modelos que fallaban no mesmo punto descubriu que tiña rodas POM soltas no eixe Z o que provocou isto.asunto. Despois de que corrixise este problema de hardware apretando as rodas POM no lado do eixe Z, finalmente resolveu o problema dos modelos que fallaban á mesma altura.

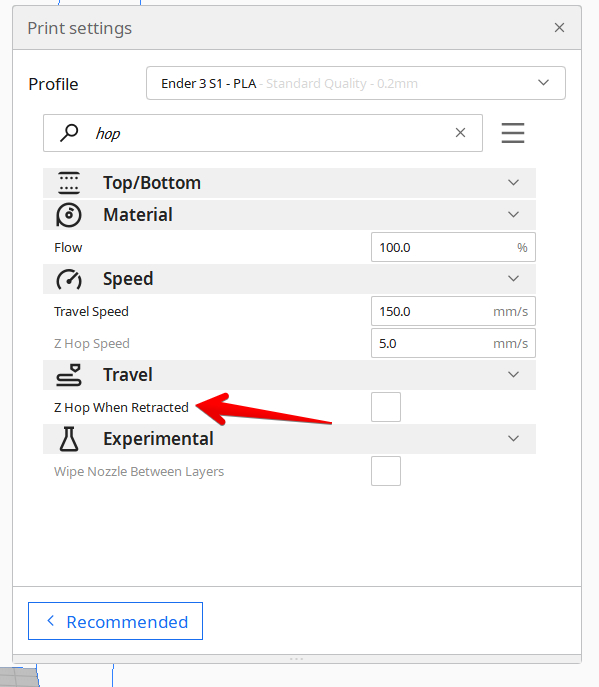

5. Activar Z-Hop cando se retrae

Hai un axuste chamado Z-Hop en Cura que basicamente levanta a boquilla por riba da túa impresión 3D cando ten que viaxar dun lugar a outro. Isto funciona para corrixir as impresións 3D que fallan no mesmo punto porque é posible que teñas un problema coa boquilla que golpea o teu modelo nunha sección específica.

Un usuario que viu a súa impresión en 3D onde estaba a producirse o fallo viu que a boquilla estaba golpeando a impresión mentres se movía, polo que habilitar Z-hop axudoulle a solucionar este problema.

Cando a túa boquilla se move por algún tipo de oco, pode chegar ao bordo da túa impresión, provocando un posible fallo. .

6. Proba a xirar o parafuso ao redor do punto de falla

Recomendo que intentes xirar o parafuso ao redor do lugar onde as impresións 3D non conseguen ver se hai algún tipo de curva ou bloqueo nesa zona. Tamén podes probar a sacar o parafuso e a rolalo sobre unha mesa para ver se está recto ou se ten unha curva.

Se atopas que os parafusos teñen algún tipo de problema, podes probar a lubricalo. ou substituílo se é o suficientemente malo.

Moita xente substituíu o seu parafuso co parafuso de chumbo ReliaBot de 380 mm T8 Tr8x8 de Amazon. A porca de latón coa que vén quizais nonencaixa coa túa impresora 3D, pero deberías poder usar a que xa tes.

7. Cambia a túa brecha térmica

Unha das causas dos fallos das túas impresións en 3D no mesmo punto pode deberse a problemas de temperatura, é dicir, á quebra térmica ao retraer o filamento. Suponse que a ruptura térmica reduce a transferencia de calor desde o extremo quente ata o extremo frío onde se alimenta o filamento.

Cando a ruptura térmica non funciona de forma eficaz, pode afectar negativamente ao teu filamento. Se comprobas o teu filamento despois de facer un tirón en frío, é posible que teña un "botón" ao final que mostra problemas de transferencia de temperatura.

Un usuario mencionou que solucionou este problema limpando un bloqueo que se produciu no seu hotend. desmontándoo e despois de montalo de novo, engadindo graxa térmica nos fíos de corte térmico que entran no disipador de calor.

Despois de facelo, levan máis de 100 horas imprimindo en 3D sen problemas. Outro usuario dixo que cando desmontaron o hotend Prusa da súa máquina, non tiña ningún composto térmico entre a rotura de calor e o disipador de calor.

Ver tamén: Simple Creality CR-10 Max Review: vale a pena mercar ou non?Decidiron cambiar a un hotend E3D cunha nova rotura de calor e engadiron unha CPU. composto térmico e agora as cousas marchan perfectamente. Para un usuario de Prusa, cambiou a un kit de hotend E3D Prusa MK3 e puido imprimir máis de 90 horas despois de ter moitos fallos.

Podes obter un hotend que sexa compatible co seuimpresora 3D específica se é necesario.

Algo así como a pasta de rendemento premium Arctic MX-4 de Amazon. Algúns usuarios mencionaron como funcionou moi ben para as súas impresoras 3D, mencionando que mesmo a unha temperatura de 270 °C non se seca.

8. Asegúrate de que os teus cadros verticais estean paralelos

Se as túas impresións en 3D fallan á mesma altura, pode significar que os teus cadros verticais de extrusión estean nun punto ou ángulo onde non sexan paralelos. Cando a túa impresora 3D chega ata este punto específico, pode causar moito arrastre.

O que queres é mover o teu pórtico X cara abaixo, asegurando que os teus rolos estean rodando suavemente. Agora podes soltar os parafusos superiores que unen o marco na parte superior. Dependendo de como estaba o cadro, pode querer soltar os parafusos de ambos os dous lados en lugar dun.

Despois disto, move o pórtico en X ou o marco horizontal cara arriba e volve apretar os parafusos superiores. Isto debería crear un ángulo máis paralelo para as súas extrusións verticais, dándolle un movemento máis suave de arriba a abaixo.

9. Actualiza o teu firmware

Esta corrección é menos común, pero un usuario mencionou que obtivo un cambio significativo de capa nun modelo Groot que estaba tentando imprimir en 3D. Despois de tentalo 5 veces e fallar todos á mesma altura, actualizou o seu stock de Marlin 1.1.9 a Marlin 2.0.X e de feito resolveu o problema.

Pace a pena tentar actualizar o seu programa.firmware se hai unha nova versión para ver se tamén pode corrixir as túas impresións 3D que fallan no mesmo punto.

Consulta a páxina do firmware de Marlin para ver a versión máis recente.

10. Limpar os teus fans

Simplemente limpar os teus fans funcionou para un usuario que estaba a experimentar isto nun Ender 3 Pro, onde deixou de extruir despois dun certo tempo. Quizais fose un problema de fluencia de calor xa que as súas aspas do ventilador de refrixeración estaban recubertas cunha grosa capa de po e pequenos anacos de filamentos máis vellos.

Ver tamén: As 8 mellores impresoras 3D pequenas, compactas e mini que podes conseguir (2022)A solución aquí consistiu en quitar os ventiladores da impresora 3D e limpar cada ventilador. lámina cun algodón e, a continuación, utiliza un aerógrafo e un compresor para eliminar todo o po e os restos.

Os fallos normalmente provocaban bloqueos, polo que intentaron outras cousas, como aumentar a temperatura, pero non funcionaban. .

Se está a usar unha carcasa para a súa impresora 3D, especialmente cando se imprime con PLA, quere abrir unha cara cara arriba para que a calor ambiental non sexa demasiado alta, xa que pode causar problemas de bloqueo do filamento. moi brando.

11. Executar ficheiros STL a través de NetFabb ou STL Repair

Netfabb é un software que se usa para deseño e simulación e ten as funcións para desenvolver ficheiros 3D dun modelo e mostralos capa por capa de forma bidimensional. Debes cargar o teu ficheiro STL no software Netfabb para ver como a impresora 3D imprimirá este modelo antes de continuarcorte.

Un dos usuarios suxeriu practicar isto antes de cada proceso de impresión porque hai posibilidades de ter ocos ou espazos baleiros entre as distintas capas. Isto adoita ocorrer debido a bordos que non son múltiples e a superposición de triángulos.

A execución de ficheiros STL a través de NetFabb darache unha vista previa clara e poderás identificar tales lagoas no software.

- Executa o ficheiro STL da túa impresión 3D a través do software NetFabb antes de cortar.

- Asegúrate de que o STL do modelo estea totalmente optimizado para o proceso de impresión.

12. Comproba o sensor de filamento

O sensor de filamento ten o traballo de avisarte ou deter o proceso de impresión no caso de que o filamento estea a piques de rematar. Hai posibilidades de que a túa impresión 3D falle ao mesmo tempo se este sensor non funciona correctamente.

Ás veces, o sensor non funciona correctamente e asume o final do filamento aínda que a bobina estea alí cargada na impresora 3D. Este mal funcionamento deterá o proceso en canto o sensor dea un sinal á impresora 3D.

- Asegúrate de que o sensor de filamento non perturbe o proceso de impresión mentres aínda hai filamento cargado na impresora 3D. .

Un dos usuarios suxeriu un método eficiente para probar os sensores de filamentos. Todo o que tes que facer é eliminar todo o filamento da impresora 3D e, a continuación, iniciar o proceso de impresión.

Se o sensor funciona correctamente,